摘要:针对常用机械式自动变速器(automated mechanical transmission, AMT)起步控制策略由于将离合器动摩擦系数视为常量,而忽略其变化所导致的车辆起步冲击度大的问题,对某款微型车AMT的起步过程进行了研究,提出了基于动摩擦系数的微型车离合器起步接合过程的动力学研究方法,根据摩擦学原理及其试验,讨论了离合器动摩擦系数随转速变化的关系,建立了离合器三维实体模型,并利用ADAMS软件对离合器起步接合过程进行了动力学仿真,分析了干式膜片弹簧摩擦离合器的动摩擦系数与其摩擦力矩和冲击度的关系。研究结果表明,与动摩擦系数为常量的离合器相比,动摩擦系数为变量的离合器半接合点和同步点的冲击度更大。其中,半接合点的冲击度增加率为110%,验证了动摩擦系数变化对车辆起步冲击度作用的重要性。

关键词:离合器;动摩擦系数;冲击度;动力学仿真

0 引 言

在传统手动变速器基础上发展起来的机械式自动变速器(awtomated mechanical transmissivn, AMT),已成为当前汽车自动变速技术发展的一个重要方向,得到广泛的认可和推广。由于其采用的是干式膜片弹簧摩擦离合器来传递发动机与变速机构之间的动力,对干式膜片弹簧摩擦离合器的控制成为AMT车辆起步和换档控制的重点。

然而,常用的AMT车辆起步控制策略在制定时将离合器接合过程中的动摩擦系数视为常量,没有考虑其变化对离合器起步过程的影响。

文献[1]根据离合器接合的3个不同阶段,采用比例-模糊-PID的控制方式来满足离合器接合过程的要求,但在计算摩擦力矩时,将接合过程中的动摩擦系数直接按静摩擦系数来计算;文献[2]以发动机恒转速起步控制为基础,在体现驾驶员意图的情况下,以冲击度和滑摩功作为制定离合器起步控制策略的设计指标,实现对起步过程的综合控制,但在分析摩擦力矩的传递过程时,没有考虑动摩擦系数的变化;文献[3]基于优秀驾驶员的驾驶经验,在滑摩阶段制定模糊控制策略,并运用simulink进行仿真,仿真结果能够满足起步评价指标的要求,但是仿真过程中将动摩擦系数按照常量来设置。不考虑动摩擦系数的控制策略虽然仿真能够满足要求,但是没有进行台架试验和实车测试,控制策略在实车上的控制效果有待商榷。

文献[4]采用分段PID的控制算法,通过建立仿真模型和试验,验证了控制算法的正确性,但在控制算法的制定过程中没有考虑外界因素对动摩擦系数的影响,即认为动摩擦系数不变。文献[5]以减小冲击度和滑摩功为目标提出模糊自适应控制方法,一定程度上降低了车辆冲击度和离合器滑摩,但在分析离合器接合过程时,同样忽略相对转速和温度对摩擦系数的影响,认为离合器传递的转矩与压紧力成正比。虽然二者进行了实车试验,但所制定的控制策略在对冲击度和滑摩功的控制效果上以及对提高乘员舒适性上也是有限的。

这是因为上述AMT车辆在制定起步控制策略时,没有考虑外界因素对动摩擦系数的影响,认为摩擦副是没有弹性、只有屈服极限的金属材料构成的零部件,μd大小仅取决于摩擦副材料本身固有特性,而与滑动速度和法向作用力的大小等无关[6-7]。然而,汽车离合器的摩擦副在接合过程中表现出很强的弹性,μd不仅与摩擦副材料有关,而且还与其相对滑摩速度、滑摩时间、摩擦片表面粗糙度和表面温度有关[8]。因此,这种常用的AMT的控制策略将会导致起步过程中的离合器产生接合不平顺、抖动和冲击大的问题[9]。

为此,笔者根据基于动摩擦系数的离合器摩擦力矩传递原理,以微型车AMT车辆起步过程中的干式膜片弹簧摩擦离合器为对象,研究其摩擦力矩与动摩擦系数的作用关系,从而为制定基于动摩擦系数的AMT的控制策略、提高离合器接合品质提供技术支撑。

1 基于动摩擦系数的离合器摩擦力矩传递机理

根据膜片弹簧摩擦离合器基本工作原理,其接合过程的摩擦力矩传递模型如图1所示。

图1 离合器接合过程的力学模型

Te—发动机输出转矩;Tc—离合器的摩擦力矩;Tω—汽车加于离合器从动轴上的等效负载力矩;ωe—包括发动机曲轴、飞轮在内的主动部分转速,ωc—离合器从动轴转速;Je—发动机旋转部分(主要为飞轮)和离合器主动部分(压盘)的等效转动惯量;Jω—简化到离合器从动轴上的汽车等效转动惯量

其摩擦力矩Tc的大小可用下式表示:

Tc=μdFc·Rc

(1)

式中:Fc—作用于摩擦片上的正压力,N;Rc—摩擦面平均摩擦半径,m;μd—接合过程中的动摩擦系数。

在离合器接合过程中,根据能量守恒原理,可推出其主动部分系统动力学方程为:

(2)

从动部分系统动力学方程为:

(3)

将式(2,3)变形可得:

(4)

(5)

由式(4)可知,假设Te不变,Tc随接合位移变化由零逐渐上升,在接合过程中,当Te>Tc时,发动机转速ωe将逐渐上升;当Te=Tc时,发动机转速ωe将上升到最大;当Te<Tc时,发动机转速ωe将逐渐下降。

由式(5)可知,假设Tω不变,随着Tc上升,当Tc<Tω时,从动轴转速ωc不变;当Tc>Tω时,从动轴转速ωc将逐渐上升,直至ωe=ωc,离合器主从动部分同步运转。离合器从动部分转速开始增加的时刻为离合器的半接合点,主从动部分转速开始达到一致的点为离合器的同步点。

然而,如果Tc上升速度过快,将会使发动机转速下降变化率dωe/dt的和从动轴转速上升变化率dωc/dt变大,导致离合器在接合中产生较大冲击,影响驾乘人员的舒适性。

冲击度J常用车辆行驶过程中纵向加速度a随时间的变化率来表示[10],即:

(6)

根据汽车理论:

(7)

式中:r—轮胎半径,ig—汽车档位传动比,i0—主减速器传动比。故可将冲击度表示为:

(8)

其中:d((Tc-Tω)/Jω)/dt=d2ωc/dt2,由于车辆起步阶段离合器接合时间很短,车速低,可认为Tω在离合器合接过程中不变时,由式(8)可得:

(9)

其中:D—系数,其值为0.377 r/igi0Jw。结合公式(1)和式(9)可知,在负载力矩Tω一定时,J∝Tc(μd,Fc,Rc),其中Fc和Rc是通过分离轴承位置来调节离合器膜片弹簧形变来获得,而通过离合器分离轴承位置的变化来制定AMT起步控制策略,是目前AMT起步控制策略制定所采取的主要方法。但该方法并未考虑μd在离合器接合过程中的变化以及μd变化对接合过程冲击度所带来的影响,因此,实际控制效果也是有限的。

这是由于在接合过程中,如果μd发生变化,将会引起摩擦力矩的波动,严重时会导致冲击度的加大。当μd在接合过程中下降时,此时,随接合压力的增大,摩擦力矩上升变慢,对接合过程的冲击度影响不大;但如果μd在接合过程中上升时,将会使摩擦力矩上升速度加快,导致离合器接合过程中的冲击度变大。为验证动摩擦系数变化对离合器起步冲击度的影响,并合理解决这一问题,本研究拟通过动力学仿真的方法,来解释其冲击度变差的原因。

2 离合器接合过程动力学仿真与分析

为验证μd变化对离合器起步冲击度的影响,根据离合器接合原理,笔者以某款微型车为对象,建立其离合器系统动力学模型,运用ADAMS软件,对其接合过程进行动力学仿真,分析μd与冲击度J之间的关系。

具体仿真过程流程如图2所示。

图2 仿真过程流程图

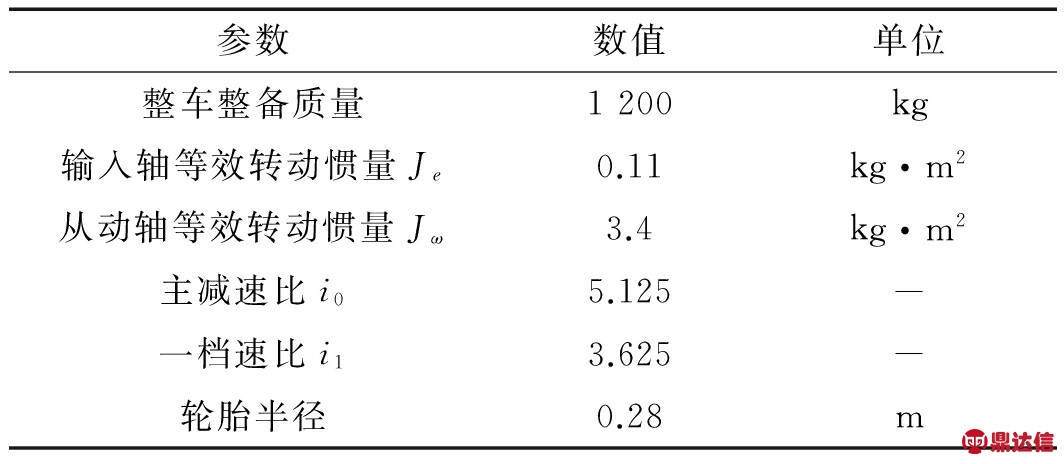

其中该款微型车的技术参数如表1所示。

表1 某款微型车整车参数

首先,笔者运用SolidWorks软件建立其离合器三维实体模型,接着,运用ADAMS软件,将离合器三维模型导入其中,并在飞轮与大地之间建立旋转副,摩擦片与大地之间建立圆柱副,摩擦片与压盘以及摩擦片与飞轮之间建立接触和设置接触参数与摩擦系数。本研究通过施加作用力,使摩擦片既能够在中心轴线产生滑移,也能够绕中心轴线旋转;由于飞轮与发动机曲轴相连,可利用在离合器飞轮上添加初始转速ωe及驱动力矩Te,来模拟发动机初始转速及所受驱动力矩;通过在从动盘总成添加负载,来模拟道路阻力矩Tω。从而,形成了以离合器的主动摩擦元件与发动机相连、从动摩擦元件与传动轴相连为特征的离合器虚拟样机模型,如图3所示。

图3 离合器动力学仿真模型

仿真过程中,初始转速ωe设置为2 000 r/min,模拟发动机起步时的初始转速;驱动力矩设置为15 Nm,道路阻力矩设置为10 Nm;分离轴承的移动速度为5 mm/s,压盘压力Fc根据膜片弹簧的位移载荷特性计算所得样条曲线进行设置,即分离轴承右移时,膜片弹簧对压盘产生向左的压紧力,使离合器接合。

由离合器工作原理可知,接合过程中的μd(t)一般与接合温度T、压紧力Fc和发动机转速ωe(t)与离合器从动轴转速ωc(t)之差Δω(t)有关。

通过试验取得某款微型车离合器摩擦副的动摩擦系数随转速变化的关系[11],当不考虑接合温度T、压紧力Fc的影响时,μd(t)与Δω(t)的关系可用三次多项式拟合为:

μd(t)=-6.7e-09Δω3+7.5e-06Δω2- 0.002 9Δω+0.9

(10)

为验证动摩擦系数的变化对离合器接合过程的影响,本研究在仿真过程中分别将动摩擦系数设置为不变和试验值拟合的曲线。在此基础上,运用ADAMS对其进行了动力学仿真,得到离合器主从动部分角速度、摩擦力矩和冲击度曲线如图7、图8所示,通过仿真结果可知,飞轮与从动盘的转速变化过程与理论分析的接合过程是相符合的[12],证明本研究所建离合器动力学模型能够反映车辆起步过程离合器的接合过程[13]。

μd(t)为常数时,离合器的ωe、ωc、Tc和J随接合时间t变化的仿真曲线如图4所示。由图可知,Tc随接合时间t增大而变大。当半接合点位于t=0.432 7 s时,Tc>Tω,ωc>0;当0.432 7 s<t<0.449 7 s,Te>Tc,ωe持续增加直至达到最大;直至t=0.84 s时,ωe=ωc,即离合器主从动部分同步运转,此点称为离合器同步点。同步以后,Tc在等效负载力矩附近保持稳定。

图4 动摩擦系数不变时的仿真结果

由图4可知,离合器在半接合点和同步点处的J较大。其中,半接合点附近的冲击度最大值为2.24 m/s3,同步点的冲击度更是达到了-17.29 m/s3。这主要是由于Tc的非均匀变化和离合器接合面间的摩擦系数变化所造成。具体表现在,当车辆开始起步时,Tc>Tω,Tc将随接合压力非线性增大,而Tω不变,其结果将导致Δ=Tc-Tω增大,由式(5)可知,Δ增大将使dωc/dt变大,J加速增加。因此,离合器在半接合点处的冲击度出现比较剧烈的波动;而在同步点处,离合器接合面间的摩擦系数将由滑动摩擦系数变为静摩擦系数,在接合压力不变的条件下,摩擦系数的变化将会引起Tc和Δ改变,从而使J变大。

图5 动摩擦系数变化时的仿真结果

μd(t)按照拟合曲线变化时,离合器的ωe、ωc、Tc和J随接合时间t变化的仿真曲线如图5所示。由图5可知,当t=0.418 5 s时,Tc>Tω,ωc>0;当0.418 5 s<t<0.423 2 s,Te>Tc,ωe持续上升直到最大,直至t=0.7 s时,ωe=ωc,离合器实现同步。

μd(t)为上述两种情况时离合器半接合点与同步点对应时刻的冲击度对比如表2所示,即μd(t)为常量和变量时离合器半接合点与同步点对应时刻的冲击度的对比。

表2 动摩擦系数为常量和变量时的仿真结果对比

由表2可知,与μd(t)为常量相比,μd(t)为变量时的Tc值上升得更快,同步时间更短和冲击度更大。其中,半接合点附近的冲击度最大值变化明显,增大幅度为110%,同步点处的冲击度最大值增大幅度上升不是很明显,为6.3%。

这主要是由于在接合过程中离合器接合面上的μd(t)发生了变化所致。由式(1)可知,Tc=μdFc·Rc,在相同的接合压力下,接合过程中μd(t)随Δω(t)减小而增大,导致Tc不仅随着Fc非线性增大,同时也随着μd(t)的变化增大,Δ=Tc-Tω大于μd(t)不变时,Δ=Tc-Tω,使J变化更为明显。

3 结束语

本研究以微型车AMT车辆起步过程中的干式膜片弹簧摩擦离合器为对象,依据基于动摩擦系数的离合器摩擦力矩传递原理,并根据一汽某款微型车实车数据建立膜片弹簧干式摩擦离合器的动力学模型,运用ADAMS软件仿真分析了离合器起步接合过程中动摩擦系数、接合时间和摩擦力矩与其冲击度关系。

研究结果表明,动摩擦系数随离合器主从动部分转速差的减小而增大,将会使离合器同步时间更短、摩擦力矩上升更快,起步冲击度更大。其中,在半接合点附近的冲击度最大值增大幅值为110%。

研究结果还表明,在AMT微型车的自动离合器起步控制策略中,如果不考虑动摩擦系数与其主从动部分转速差的变化,将会造成车辆起步过程中半接合点处的冲击度较大的难题。