摘 要:通过建立简单立方模型模拟开孔泡沫铝,选用ANSYS/LS-DYNA软件分析孔隙率及孔径对开孔泡沫铝准静态压缩及吸能性能的影响。模拟分析表明开孔泡沫铝弹性模量和屈服强度均会随着孔隙率增大而降低,且孔隙率越高下降的幅度越大;随着孔径的增大,弹性模量的降幅相对较低,而屈服强度的降幅则相对较高;孔径相同,吸能效率和理想吸能效率的最大值在随孔隙率变化的过程中存在峰值,并非一直递增或递减,存有一个最优的孔隙率,可使这两参数达到最大,在本文中最优孔隙率为63%。

关键词:开孔泡沫铝;弹性模量;屈服强度;吸能性;有限元模拟

泡沫铝是一种有着特殊孔隙结构的新型泡沫金属材料,具备质轻,高比强度、高比刚度、吸能、减震等良好的使用性能,在航空航天,汽车,高速列车,环境治理,建筑行业等倍受青睐,成为当下材料行业研究的热点之一[1-7]。而对其准静态压缩及吸能性能的充分了解是对泡沫铝进行开发应用的基础[8-12]。影响泡沫铝力学性能的因素包括基体材料属性、孔的结构与形状、孔隙率、孔径及孔径分布等,其中当以孔隙率和孔径对其力学性能的影响最大。虽然前人对此已做了很多研究,但孔隙率和孔径对其力学性能的影响到底有怎样的规律始终尚未有定论,需要进一步研究。

在孔隙率研究方面,于维学[13]通过有限元仿真的方法发现泡沫铝硅合金的理想吸能效率最大值受孔隙率的影响甚微,而最大值对应的应力随孔隙率的递增会变小。曹晓卿[14]通过实验的方法发现孔隙率对理想吸能效率的最大值影响不明显,这一点与于维学得出的结论相同,但是孔径大的吸能效率明显优于孔径小的,最大值相差10%之多。司福建[15]通过实验的方法发现,在应变相同的前提下孔隙率为75%的泡沫铝所吸收的能量是孔隙率为65%时吸收能量的两倍,由此能说孔隙率对泡沫铝能量吸收有巨大影响。在孔径研究方面,于维学[13]结合仿真结果发现泡沫纯铝的弹性模量和屈服强度不受其孔径的影响。但曹晓卿[14]结合实验结果认为孔径对屈服强度的影响在孔隙率为68%前后不一致,当孔隙率高于68%时,孔径对屈服强度的影响呈正相关,当孔隙率低于68%时则相反。这一点与于维学得出的结论不同。司福建[15]结合实验结果认为球形开孔泡沫铝的压缩强度及能量吸收几乎不受其孔径的影响,但能量吸收效率会随着孔径的增大而逐渐降低。综上可见,即使孔隙率发生微小的变化都会使泡沫铝的性能发生改变,因此可说孔隙率对泡沫铝的性能有关键性影响,并且孔径是如何影响泡沫铝性能的也未获得统一的结论,因而对孔隙率和孔径对泡沫铝压缩和吸能性能的影响做进一步研究很有必要。在实际生产中,泡沫铝的形态、孔径、孔径分布以及孔隙率是难以做到精确控制的,这对我们研究其宏观力学性能上有很大的局限性,但是,若采用数值模拟的方法进行研究的话,这种局限性就会减弱很多。

本文拟采用 ANSYS/LS-DYNA 软件对不同条件下的开孔泡沫铝做准静态压缩,并对压缩结果进行分析,具体包含以下三部分内容:

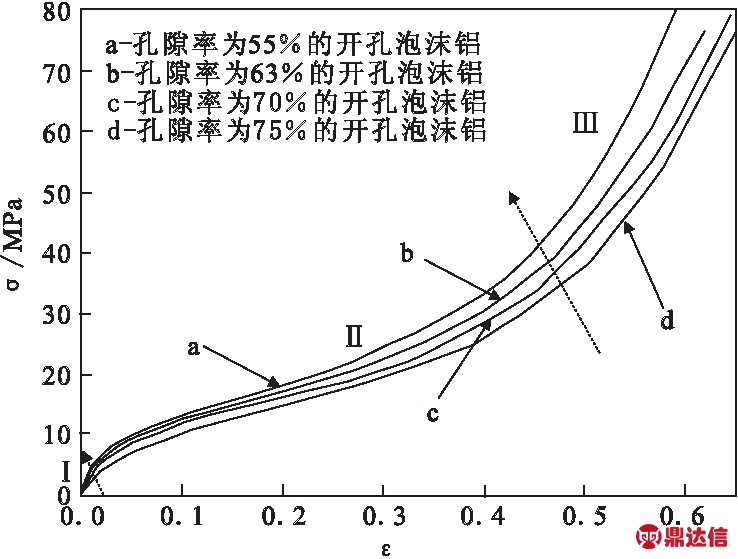

(1)控制孔径相同为1.0 mm,对不同孔隙率(55%、63%、70%、75%)下的开孔泡沫铝模型以5 mm/min的速度做准静态压缩。根据压缩得到的载荷位移曲线绘制出相应的应力应变曲线,并据此分析孔隙率对开孔泡沫铝准静态压缩性能的影响。

(2)控制孔隙率相同为63%,对不同孔径(0.5 mm、1.0 mm、2.0 mm、5.0 mm)下的开孔泡沫铝模型以5 mm/min的速度做准静态压缩,并根据压缩得到的载荷位移曲线绘制出相应的应力应变曲线,并据此分析孔径对开孔泡沫铝准静态压缩性能的影响。

(3)将得到的应力应变曲线转化为相应的吸能应力曲线并研究孔隙率及孔径对开孔泡沫铝吸能性能的影响。

1 有限元模拟

1.1 建立模型

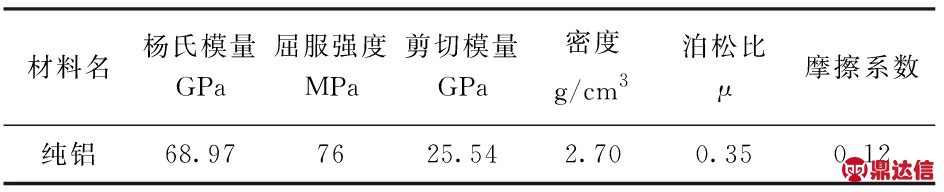

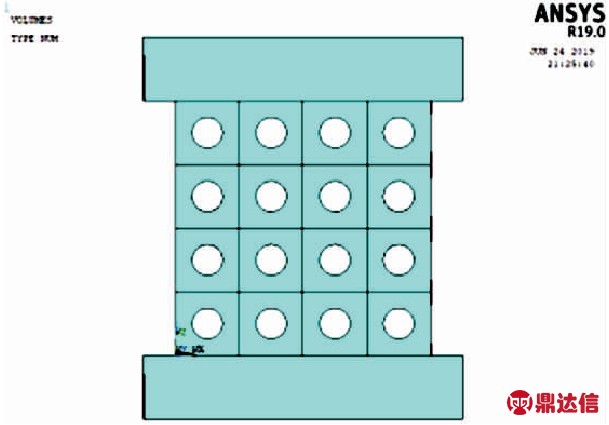

在ANSYS中通过输入命令流建立如图1(a)所示的简单立方单胞模型,由于相对于孔隙率和孔径对泡沫铝力学性能产生的影响而言,试样尺寸大小对其力学性能产生的影响很小,且在加载方向至少须有3~5个孔径[16-17],因此为了节省计算成本,本文选择以单胞模型为基础分别在x,y,z三个方向构建4倍胞体,组成多胞开孔泡沫铝分析模型[18],如图1(b)所示。材料参数设置见表1。

图1 开孔泡沫铝数值模型

表1 基体材料性能参数

1.2 相关理论

简单立方体结构的开孔泡沫铝其单胞的相对密度计算公式为[18]:

(1)

式中:ρ*——泡沫铝表观密度,g/cm3;

ρs——铝基体密度,g/cm3;

r——胞孔孔径,mm;

a——泡沫铝单胞边长,mm。

式(1)中p=2r/a。泡沫金属的力学性能与其相对密度(孔隙率)密切相关。当选定基体材料时,Banhart[19]等认为泡沫金属材料的性能与相对密度的关系满足式(2)。

A(ρ)=A0ρn

(2)

式中:A——泡沫材料性能;

A0——反应基体材料性能的一个参量;

ρ——泡沫材料相对密度;

n——指数。

在工程实际应用当中,泡沫铝常作为一种吸能防护材料,在对其设计时应考虑使其在允许的应力条件下,吸收的能量最多。因而,J.Mltz[20]提出了吸能效率和理想吸能效率。

吸能效率:

(3)

理想吸能效率:

(4)

式中:εm——任意应变;

σm——εm对应的应力值,MPa。

1.3 模拟过程

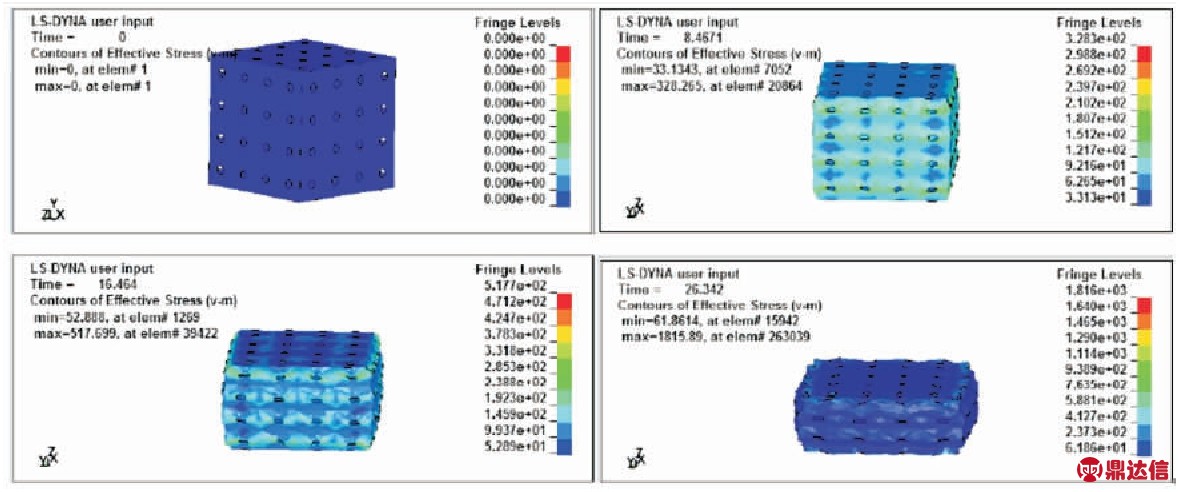

利用ANSYS-LS/DYNA建立压缩模型,单元属性为Volumes,智能划分网格,划分时选择SOLID164实体单元。压板以5 mm/min的速度向下移动,垫板保持固定不动。泡沫铝与压板及垫板的接触定义为自动面-面接触。设置完成后用显式求解法进行求解。最后对求解结果进行后处理。压缩模型及整个压缩过程分别如图2及图3所示。

图2 压缩模型

图3 压缩过程

2 分析结果与讨论

2.1 孔隙率对开孔泡沫铝压缩性能的影响

例如,在教学完《长方体和正方体的表面积》这部分内容后,我说:“同学们,如果我们要把教室的墙壁重新涂刷的话,那么我们需要购买多大面积的涂料呢?”一个学生马上回答:“教室是长方体的,所以求出来长方体的表面积就可以了”,另一个学生说:“不对,还需要减去屋顶和地面的面积”,然后我说:“方向是正确的,再思考一下,看看还有没有忽略什么细节?”学生想了一下,回答道:“还需要减去门窗的面积”。最终,通过这种方式,学生将所学知识应用到了实际问题的解决当中,这也使学生的学习水平有了进一步的提高。可见,在启发式教学中,引导学生在实践中解决实际问题是很有必要的。

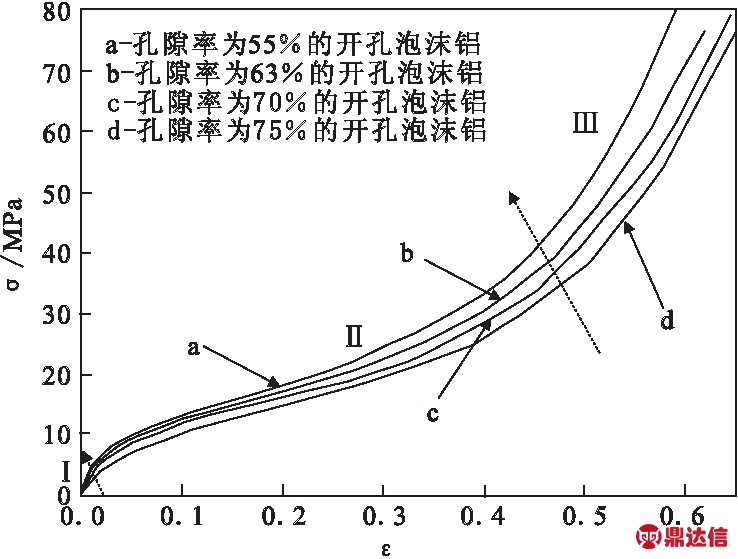

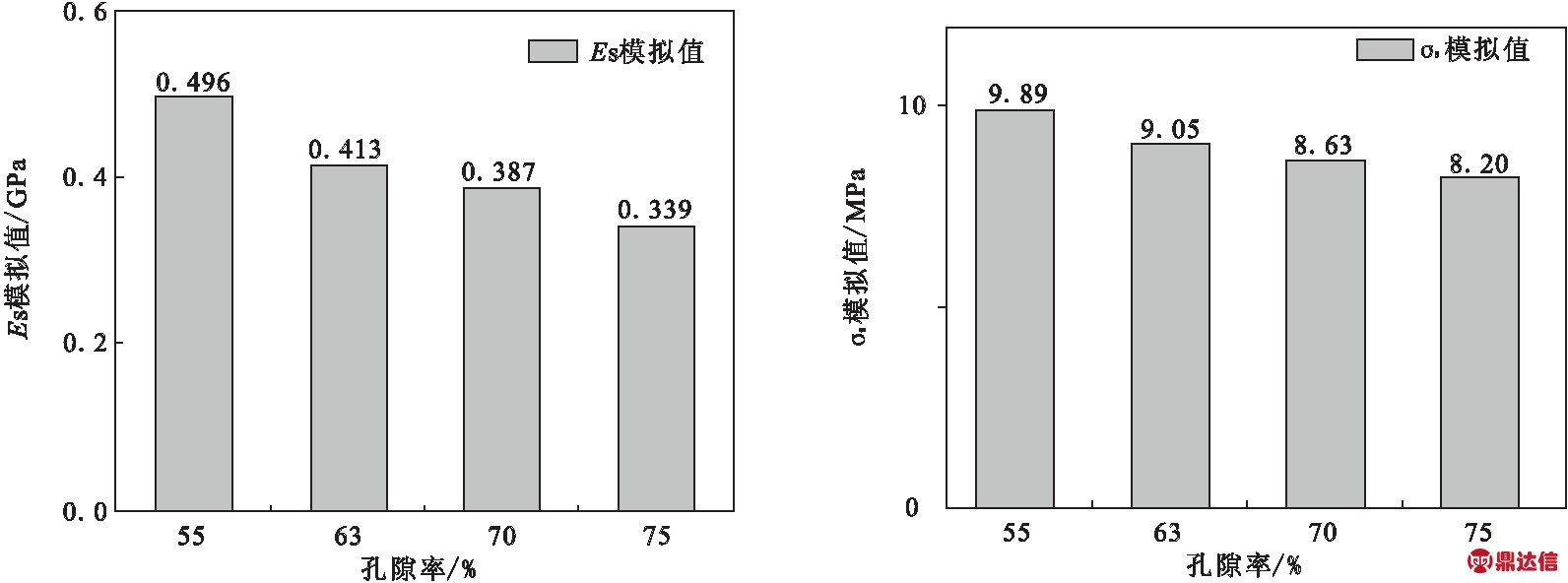

由图4可知,开孔泡沫铝在准静态压缩过程中会出现三个不同阶段:Ⅰ弹性变形阶段,Ⅱ平台区阶段以及Ⅲ密实化阶段。随孔隙率的增大,弹性模量和屈服强度均会降低,但在不同的孔隙率范围之下,二者的降幅变化各异。如图5所示:当孔隙率增大14.5%时(55%~63%),弹性模量降低16.7%,屈服强度降低8.5%;当孔隙率增大11.1%时(63%~70%),弹性模量降低6.3%,屈服强度降低4.6%;当孔隙率增大7.1%时(70%~75%),弹性模量降低12.4%,屈服强度降低5.0%。由此可见,当孔隙率高于70%之后,弹性模量和屈服强度的降幅均会随着孔隙率的增大而显著增加。总体而言,孔隙率增大,弹性模量和屈服强度呈下降趋势。出现这种趋势的原因是孔隙率若增大相应的孔棱就会变细,因而实际承受载荷的面积就会变小,导致泡沫铝中孔棱抵抗弯曲变形的能力变小,即屈服强度变小。

图4 不同孔隙率的开孔泡沫铝应力-应变曲线

图5 不同孔隙率下的开孔泡沫铝弹性模量和屈服强度

开孔泡沫铝的杨氏模量与相对密度关系如下式[21]:

(5)

式中:E*——泡沫铝的杨氏模量,GPa;

Es——铝基体的杨氏模量,GPa;

ρ*——泡沫铝的密度,g/cm3;

ρs——基体铝的密度,g/cm3;

C——比例常数。

式(5)说明,开孔泡沫铝的杨氏模量与应其相对密度的平方成正比,即与孔隙率成反比,这与本文模拟结果相吻合。

2.2 孔径对开孔泡沫铝压缩性能的影响

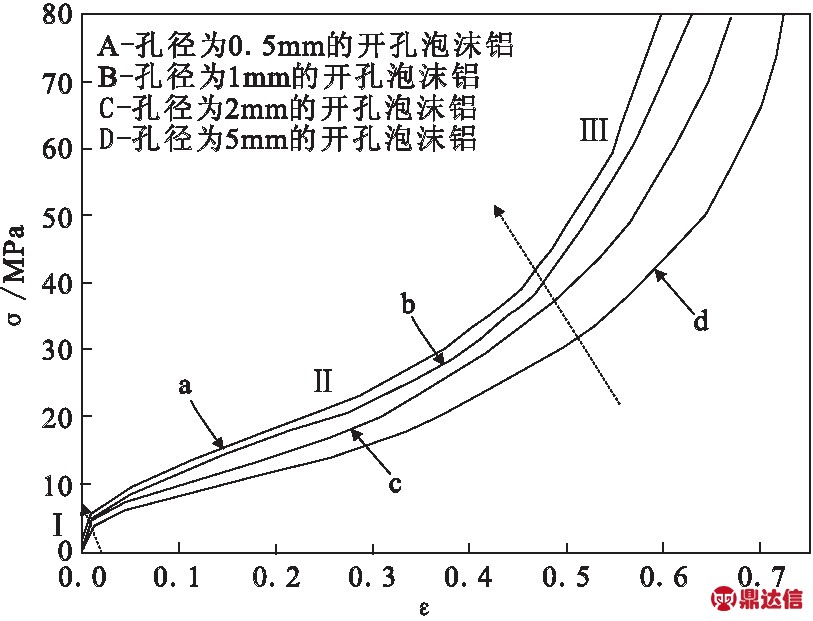

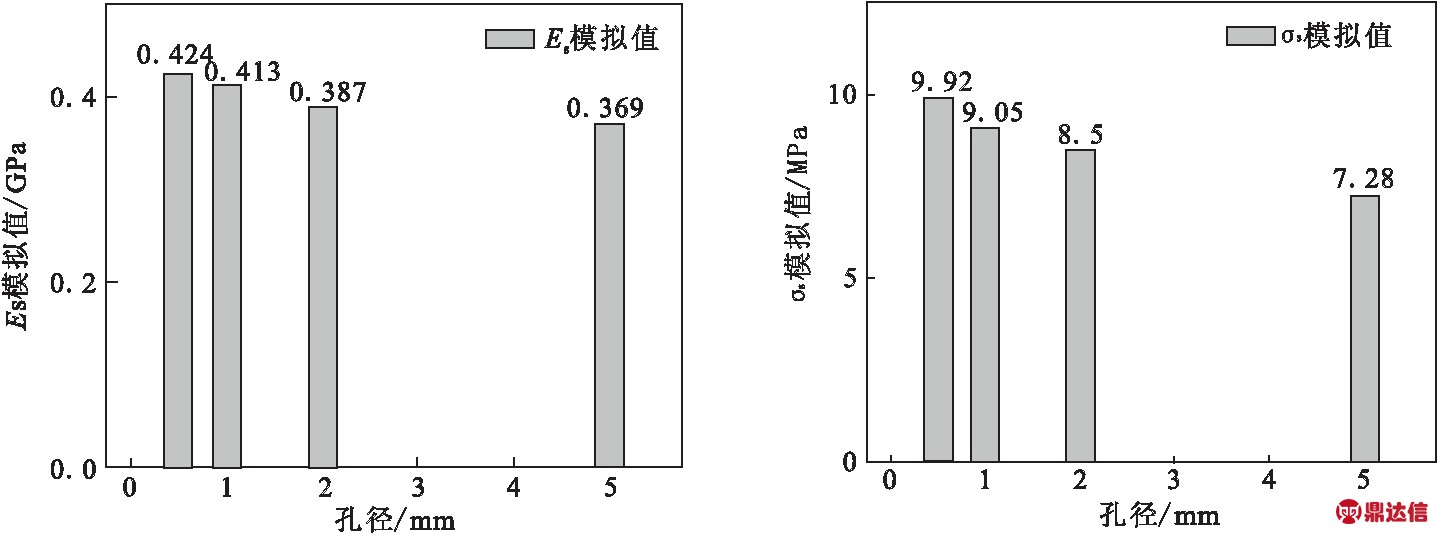

模拟结果如图6所示。

图6所示,Ⅰ为弹性变形阶段,Ⅱ为平台区阶段,Ⅲ为密实化阶段。从图6和图7可以看出,当孔径从0.5 mm到1 mm增大1倍时,弹性模量和屈服强度分别降低2.6%和8.8%,当孔径从1 mm到2 mm增大1倍时,弹性模量降低6.3%,屈服强度降低6.1%,当孔径从2 mm到5 mm增大1.5倍时,弹性模量降低4.7%,屈服强度降低14.4%,由此可知,当孔径在1~2 mm范围内时,随着孔径的增大,弹性模量和屈服强度的降幅相当。孔径在0.5~1 mm和2~5 mm范围内时,随着孔径的增大,弹性模量的降幅相对较低,而屈服强度的降幅则相对较高。但从总体趋势来看,弹性模量和屈服强度都是随着孔径的增大而降低的,孔径范围不同时对二者的影响程度也不同,当孔径为5 mm时表现出明显的屈服平台,这是因为孔径越大的泡沫铝在其受压时受压面的胞孔数目越少,即承受载荷的总面积越小,并且未被压损的胞孔较少,因此起支撑作用的胞孔数较少从而导致孔棱承载能力减弱,平台应力减小。

图6 不同孔径的开孔泡沫铝应力-应变曲线

图7 不同孔径的开孔泡沫铝材料弹性模量和屈服强度

2.3 吸能效率和理想吸能效率

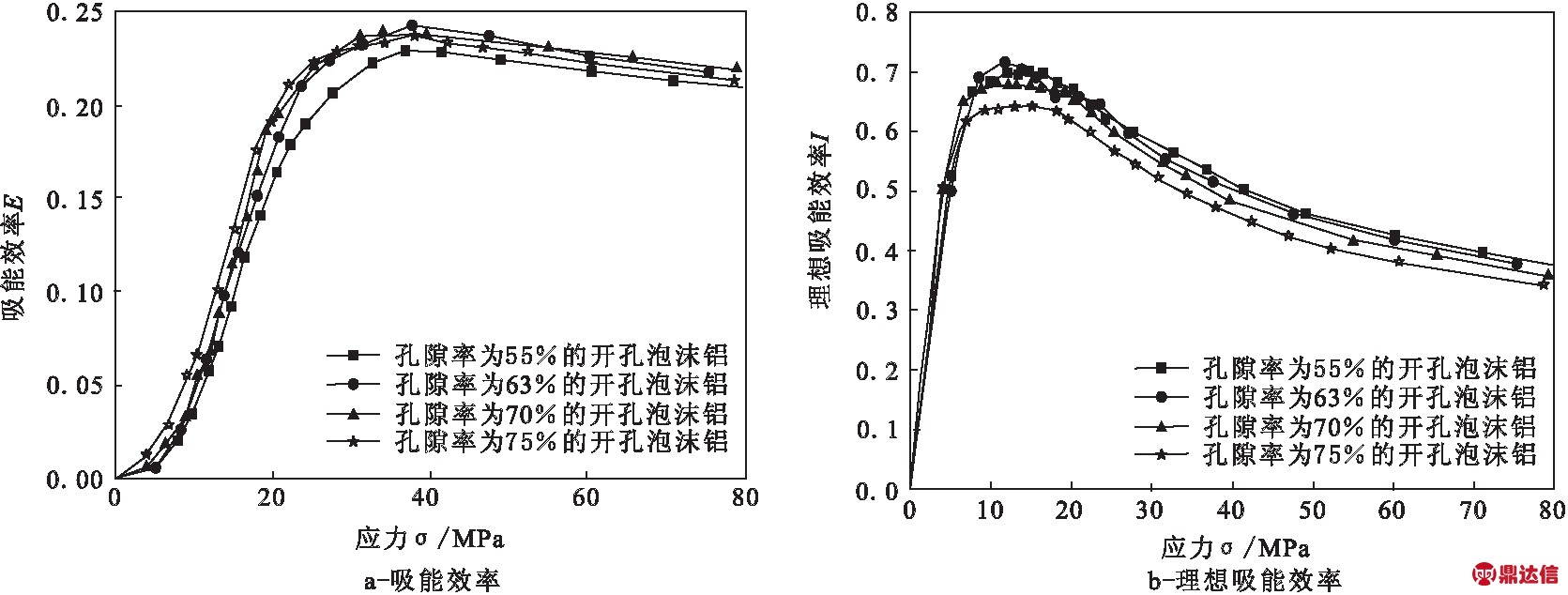

曾斐[22]曾利用理想吸能效率曲线判定泡沫铝吸能性能的好坏,依照吸能效率曲线来使材料的吸能性能获得充分利用,并据此来对缓冲器展开优化设计,因而吸能效率和理想吸能效率在实际当中尤为重要。本文对孔隙率及孔径对开孔泡沫铝吸能效率及理想吸能效率影响展开模拟,结果如图8。

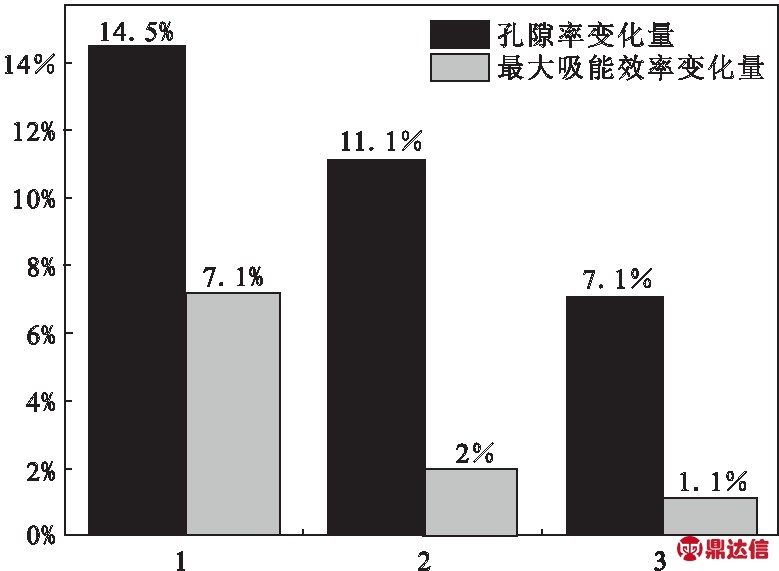

曾斐[22]认为当吸能效率达到最大时材料的吸能能力最好。如图8(a)所示,四条曲线的基本变化规律相一致,泡沫铝的吸能效率在随应力的变化过程中存在最大值,且最大值对应的应力与其密实化应力极为相近,且孔隙率越大,曲线上升段斜率越大。由图9中的数据可知孔隙率铝从55%增大到63%增大了14.5%,最大吸能效率增大了7.1%,孔隙率从63%增大到70%增大了11.1%,而最大吸能效率却降低了2%,孔隙率从70%增大到75%增大了7.1%,而最大吸能效率则降低了1.1%,由此说明,当孔隙率高于63%时最大吸能效率随着孔隙率的增大而降低,当孔隙率低于63%时,最大吸能效率随着孔隙率的增大而增大。因此,孔隙率并不是越大或越小越好,而是有一个最优值。当吸能效率达到最大时对应的应力为37.6682 MPa,应变为0.4687,即当孔径和其他条件不变的情况下,孔隙率为63%时,应变为46.87%,此时开孔泡沫铝吸能效率达到最佳。

图8 不同孔隙率的开孔泡沫铝的吸能效率和理想吸能效率

图9 孔隙率变化引起的最大吸能效率的变化

注:图9中横坐标的1,2,3仅代表三组不同数据下的对比。1表示第一组数据,孔隙率从55%变化到63%,孔隙率的变化量以及最大吸能效率的变化量对比;2表示第二组数据,孔隙率从63%变化到70%,孔隙率的变化量以及最大吸能效率的变化量对比;3表示第三组数据,孔隙率从70%变化到75%,孔隙率的变化量以及最大吸能效率的变化量对比。

如图8(b)所示,孔隙率对理想吸能效率的影响类似于对其吸能效率的影响,存有一个最优的孔隙率值可使开孔泡沫铝最大理想吸能效率值达到最大。在本文中,最优孔隙率为63%,且此时最大理想吸能效率为0.7360,对应的应力为11.5640 MPa,与其所对应的平台应力比较接近。且从图8(b)上还可看出开孔泡沫铝理想吸能效率最大值皆在0.65以上,由此可判定泡沫铝的吸能效率较好,可作为一种很好的缓冲、防护材料。

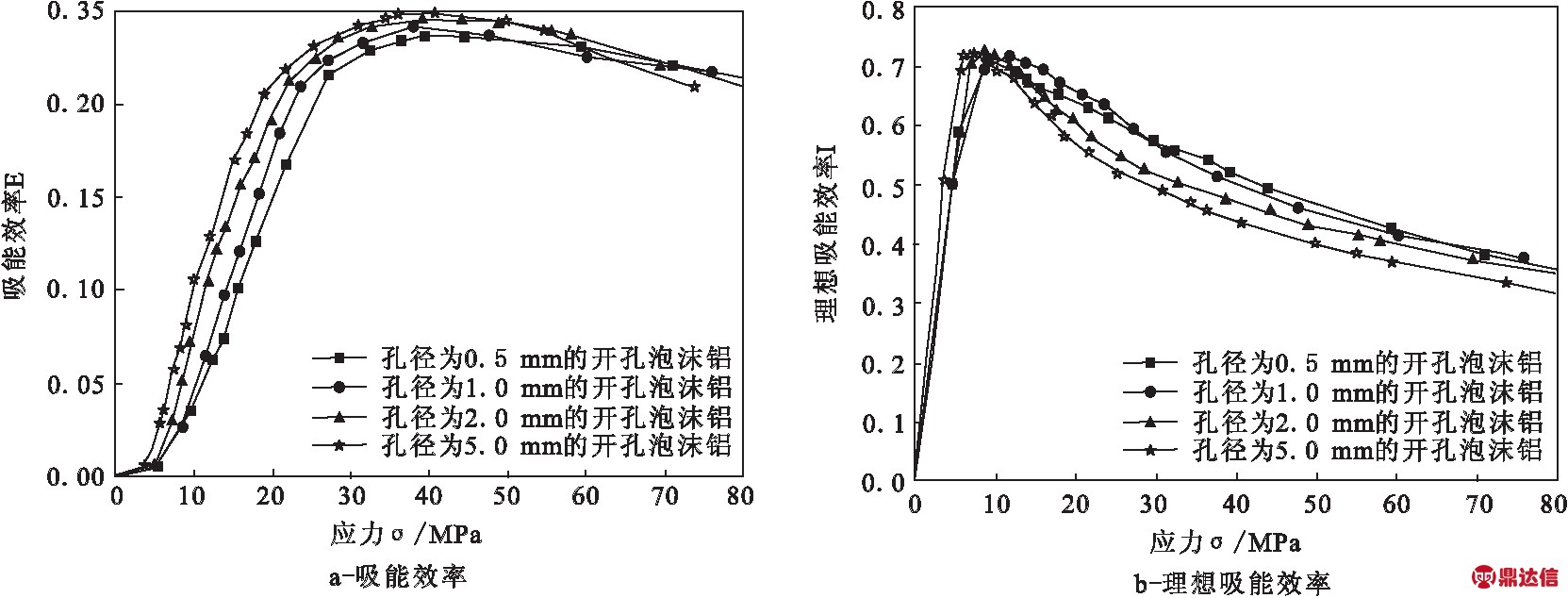

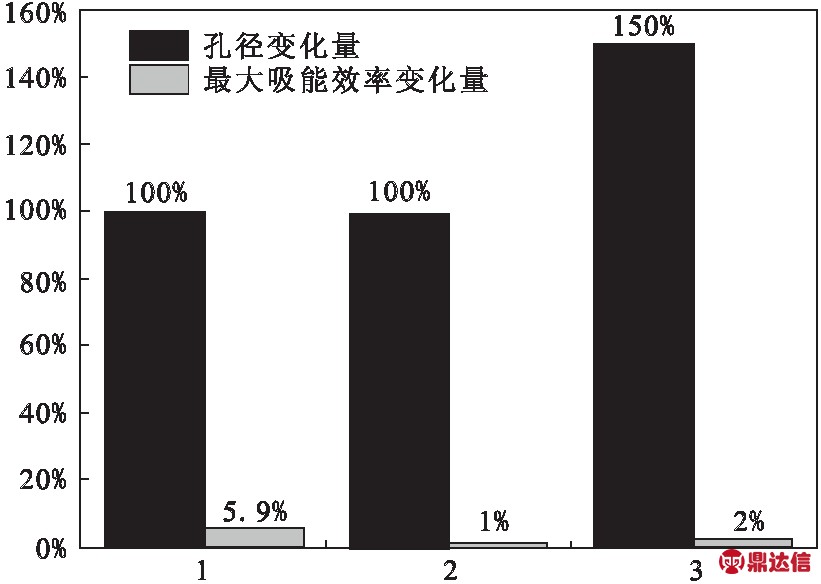

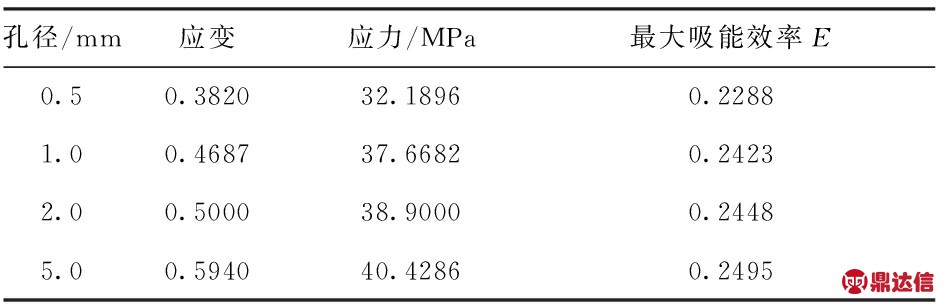

如图10(a)所示,四条曲线的基本变化规律相一致,泡沫铝的吸能效率在随孔径的变化过程中存在最大值,且最大值对应的应力与其密实化应力几乎相等,且在曲线上升阶段,孔径越大的泡沫铝其上升速度越快。四条曲线中最大吸能效率所对应的应力与其应力-应变曲线中致密化应力基本相同。从图11中数据可知,孔径从0.5 mm到1 mm增大100%,吸能效率最大值增大了5.9%;孔径从1 mm到2 mm增大100%,吸能效率最大值增大了1%;孔径从2 mm到5 mm增大150%,吸能效率最大值增大了2%。由此可见随着孔径的增大,最大吸能效率几乎没什么变化,因此,可以说孔径对开孔泡沫铝的最大吸能效率几乎没有影响。由表2数据可知,如若用此泡沫铝制造缓冲器,设计应力应设计为40.4286 MPa,这样泡沫铝的吸能性能才能得到充分发挥。

图10 孔径不同的开孔泡沫铝吸能效率和理想吸能效率

图11 孔径变化引起的最大吸能效率的变化

注:图11中横坐标的1,2,3仅代表三组不同数据下的对比。1表示第一组数据,孔径从0.5 mm变化到1 mm,孔径的变化量以及最大吸能效率的变化量对比;2表示第二组数据,孔径从1 mm变化到2 mm,孔径的变化量以及最大吸能效率的变化量对比;3表示第三组数据,孔径从2 mm变化到5 mm,孔径的变化量以及最大吸能效率的变化量对比。

表2 不同孔径下的开孔泡沫铝的最大吸能效率及其所对应的应力应变

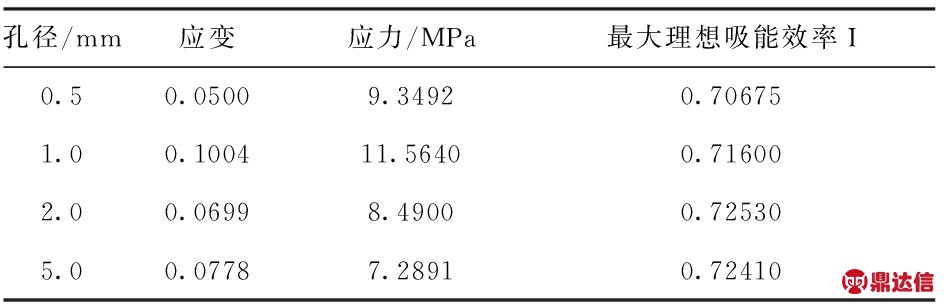

由图10(b)可知,四条理想吸能效率-应力曲线的变化规律基本一致,均是先极速上升而后缓慢下降,且不同孔径对应曲线的上升速率基本相同。从表3中数据可发现孔径的增大并没有对开孔泡沫铝理想吸能效率的最大值产生很大影响,而是几乎可以忽略。

表3 不同孔径下的开孔泡沫铝的最大理想吸能效率及其所对应的应力应变

3 结 论

本文利用ANSYS软件构建以简单立方模型为基础的开孔泡沫铝,研究其在不同条件下做准静态压缩的性能变化规律,模拟结果如下:

(1)开孔泡沫铝在压缩过程中会发生三个变形阶段:即弹性变形阶段、平台区阶段和密实化阶段。就本文研究的四个孔隙率而言,孔隙率为70%是其对弹性模量和屈服强度影响的一个分界点,当孔隙率小于70%时,孔隙率增大14.5%,弹性模量降低16.7%,屈服强度降低8.5%,孔隙率增大11.1%,弹性模量降低6.3%,屈服强度降低4.6%。当孔隙率大于70%时,孔隙率增大7.1%,弹性模量降低12.4%,屈服强度降低5%,二者的降幅明显比孔隙率小于70%时大,即孔隙率高于70%之后,随着孔隙率的增大,弹性模量和屈服强度的降幅明显增加。

(2)孔径对弹性模量和屈服强度的影响在不同的孔径范围内是不一样的,就本文研究的四个孔径来看,当孔径在12 mm范围内时,孔径增大,弹性模量和屈服强度降幅相当,当孔径在0.5 ~1 mm和2 ~5 mm范围内时,随着孔径的增大,弹性模量的降幅相对较低,而屈服强度的降幅则相对较高。

(3)孔隙率对开孔泡沫铝的最大吸能效率和最大理想吸能效率产生的影响相似,当孔隙率低于63%时,最大吸能效率和最大理想吸能效率均会随着孔隙率的增大而增大,当孔隙率高于63%时,最大吸能效率和最大理想吸能效率则会随着孔隙率的增大而减小。然而孔径对开孔泡沫铝的最大吸能效率和最大理想吸能效率的影响却几乎可以忽略。