摘 要:采用有限元方法研究爆炸载荷下四边固支孔结构金属复合夹芯板的动力响应及吸能特性,给出了孔结构金属复合夹芯板的动力响应过程,得到夹芯板的变形模式,比较了孔结构金属复合夹芯板与非孔结构金属复合夹芯板的抗爆炸冲击性能,同时讨论了孔大小、间距、排布方式和面板质量分布等因素对孔结构金属复合夹芯板抗爆炸冲击性能的影响。研究结果表明,迎爆面外面板的孔设计使爆炸冲击波穿过孔洞直接作用在芯材上,增强了芯材的压缩,从而提高了夹芯板的能量吸收能力。同等面密度情况下,内外面板厚度比大于1的孔结构金属复合夹芯板变形挠度小于内外面板厚度比小于1的孔结构金属复合夹芯板。进一步研究发现,通过合理设计内外面板的质量分布,可以使孔结构金属复合夹芯板的抗爆炸冲击性能最优。

关键词:孔结构复合夹芯板;金属泡沫;爆炸冲击;结构塑性;能量吸收

1 引言

为提高运输车辆的生存能力,装甲车辆会安装防护结构,但这些防护结构可能会导致其自身重量增加,降低车辆的机动性。金属复合夹芯板是一种常见的防护结构,具有蜂窝、波纹板和泡沫等芯材构型[1-3]。孔结构金属复合夹芯板是采用孔结构面板和泡沫金属复合形成的一种新型防护结构。该结构不仅能够减轻结构重量,而且结构上的孔设计还能够增强结构的抗爆炸冲击性能。

Grondin等[4]实验研究了孔结构板对爆炸冲击波传播过程的影响,结果表明孔结构板能够减缓爆炸冲击波。Rakvåg等[5]通过实验和计算研究了方形、菱形、圆形和十字形孔结构板受瞬态压力载荷作用的动力响应,结果表明,当压力载荷没有使结构发生破坏时,设计孔后结构的抗冲击性能几乎没有降低;当载荷较大使结构破坏时,不同形状的孔结构设计导致不同的裂纹萌生。目前,关于孔结构装甲的研究工作只局限于单层实体孔结构板,关于孔结构金属复合夹芯板的抗爆炸冲击特性未见公开报道。

本文研究爆炸载荷下四边固支孔结构金属夹芯板的动力响应及吸能特性,分析设计孔后引起的非均匀性对夹芯结构抗爆炸冲击性能的影响。主要比较孔结构金属复合夹芯板与非孔结构金属复合夹芯板的抗爆炸冲击性能,讨论孔大小、间距、排布方式及面板质量分布等因素对结构动力响应的影响。

2 问题描述

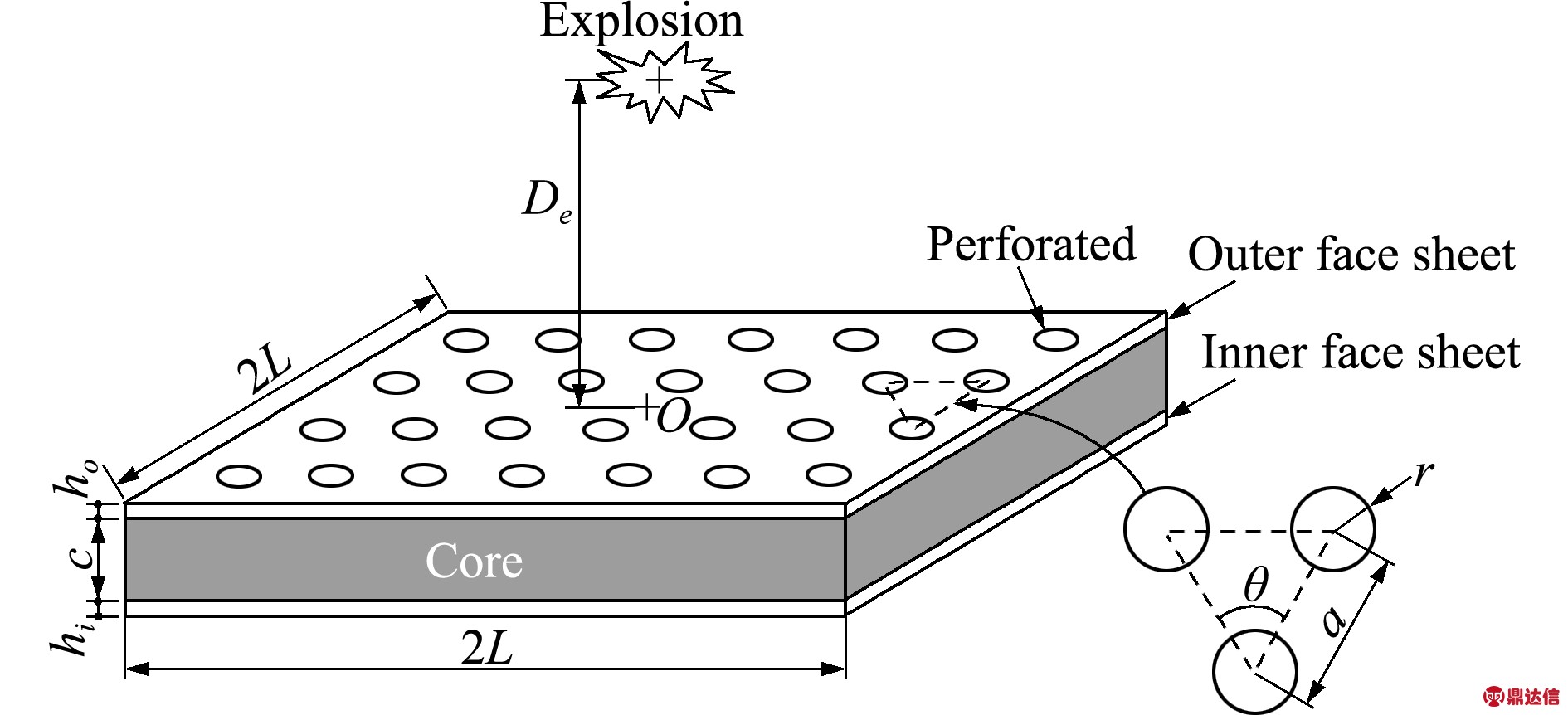

考虑爆炸载荷下四边固支孔结构金属复合夹芯板,如图1所示。孔结构金属复合夹芯板由两个表板和中间的泡沫层构成,其中迎爆面外面板设计有圆孔。夹芯结构外面板、芯层和内面板的厚度分别为ho,c和hi,边长为2L;孔半径为r,间距为a,排列角度为θ。TNT炸药位于孔结构金属复合夹芯板正前方,其中心与夹芯板外面板中心的距离为D。由于结构中心处受到的压强最大,外面板中心点设定为孔的排布中心但未设计圆孔,以避免该处芯材直接受到爆炸波冲击而变形过大导致计算失真,板的四个边界也未设计圆孔,以避免在固支端设计圆孔导致边界发生较大的畸变。

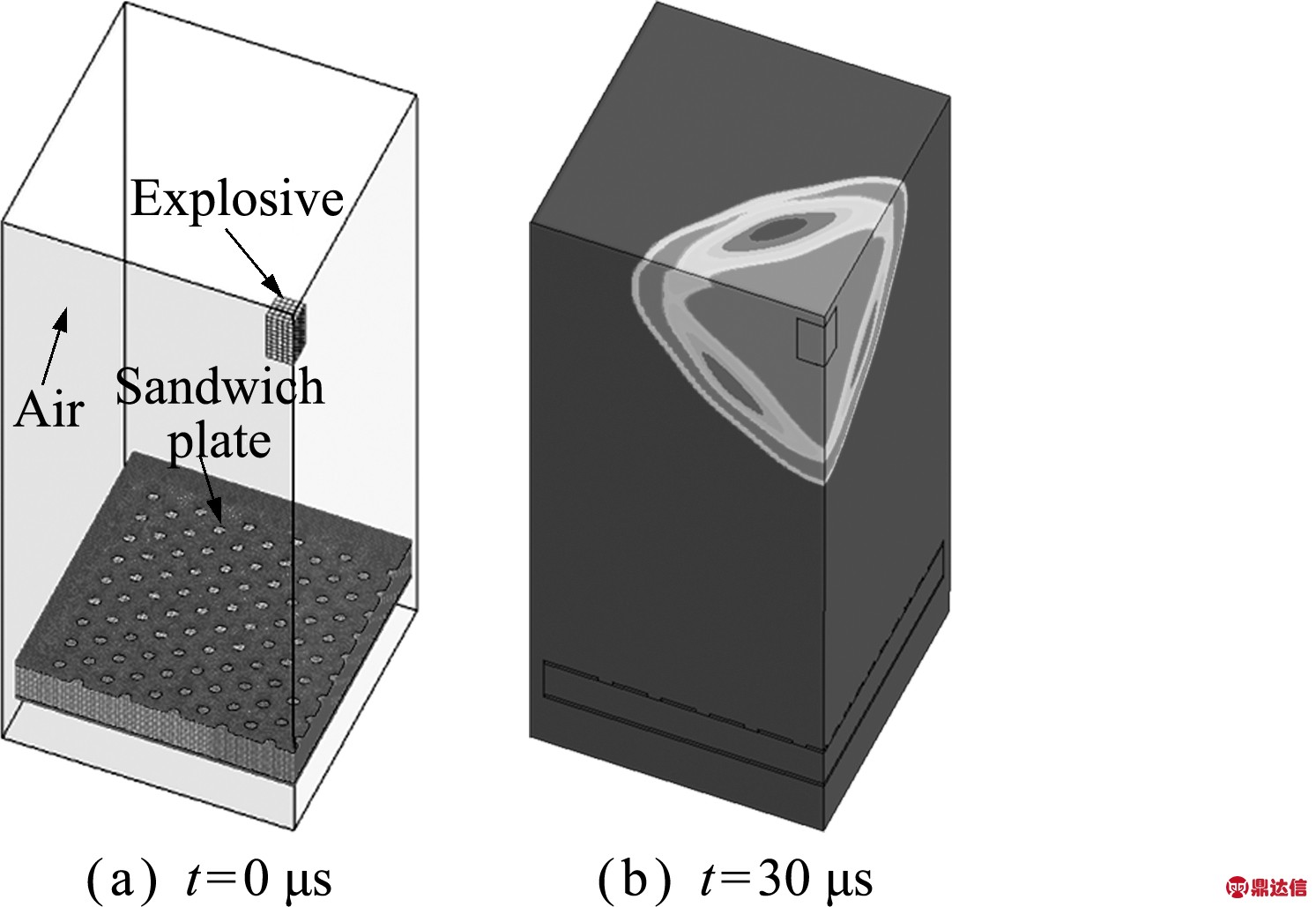

采用 LS -DYNA 商业软件建立了考虑流固耦合作用的有限元计算模型,如图2(a)所示。根据结构和载荷的对称性,建立了1/4模型进行分析,同时在对称面施加对称边界条件;在固支端施加固定边界约束。在空气的边界施加非反射边界条件,炸药采用立方体模型。炸药、空气和孔结构金属复合夹芯板的有限元模型划分为八节点六面体网格(3D Solid 164),其中孔结构金属复合夹芯板的网格设定为Lagrange单元,而空气和炸药为Euler单元,采用ALE算法。由于圆孔周围会出现应力集中,所以在圆孔周围通过细化网格来保证计算结果收敛。

TNT炸药采用LS -DYNA中的MAT_HIGH_EXPLOSIVE_BURN模型[6]来描述,密度为1630 kg/m3,爆炸速度为6700 m/s,Chapman-Jouget压强为19 GPa。炸药产生的冲击波由JWL方程控制(EOS_JWL,A=371 GPa,B =3.23 GPa,R1=4.15,R2=0.95,ω =0.3,Es=0.07),

(1)

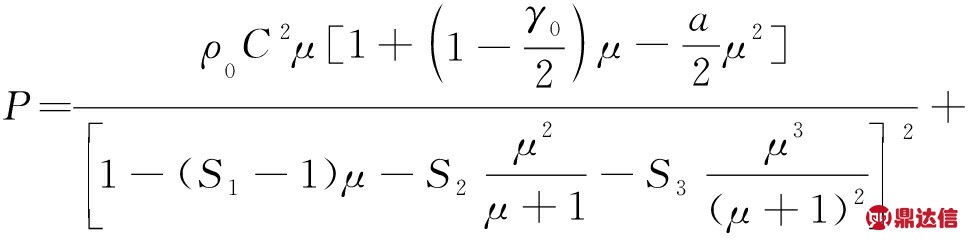

空气采用MAT_NULL材料模型来描述,其密度为1.25 kg/m3 ,声速为343.7 m/s,γ0=1.4。选取Gruneisen方程(EOS_GRUNEISEN)来描述其力学行为,

(γ0+a μ)E

(2)

式中ρ0为介质密度;C为声速;S1,S2,S3,μ,γ0和a为材料常数。

内外面板选取3003-H14铝合金材料,面板密度为ρf=2700 kg/m3,杨氏模量Ef=70 GPa,泊松比υf=0.3,屈服应力σf Y=140 MPa,有限元计算模型忽略了塑性强化的影响,假定面板为理想弹塑性材料。泡沫金属选取可压缩泡沫材料模型MAT_CRUSHABLE_FOAM[7]来描述,其平台应力[8]为

(3)

式中![]() 为泡沫铝的相对密度。

为泡沫铝的相对密度。

图1 爆炸冲击作用下孔结构金属复合夹芯板

Fig.1 Perforated sandwich plate subjected to blast loading

假定泡沫金属的基体材料与面板材料的密度相同,当![]() 泡沫金属密度ρc=270 kg/m3,弹性泊松比υc e=0,塑性泊松比υc p=0,密实临界应变εD=0.5。当压缩的应变超过密实临界应变后,假定金属泡沫有一个很大的切线模量Ec t=0.2Ef[9]。

泡沫金属密度ρc=270 kg/m3,弹性泊松比υc e=0,塑性泊松比υc p=0,密实临界应变εD=0.5。当压缩的应变超过密实临界应变后,假定金属泡沫有一个很大的切线模量Ec t=0.2Ef[9]。

3 孔结构金属复合夹芯板的动力响应

为了验证计算模型的有效性,文献[10]比较了四边固支金属泡沫夹芯平板受爆炸载荷作用底面板挠度的数值计算结果和文献[11]的实验结果。

孔结构金属复合夹芯板几何参数如下,面板长和宽均为2L=0.4 m,爆炸距离D =0.4 m,芯材厚度c =0.03 m,迎爆面外面板厚度ho=0.003 m,内面板厚度hi=0.003 m,孔直径2r =0.01 m,孔排列角度θ =60°,孔间距a =0.02 m。五种不同质量的TNT炸药分别为me=0.04 kg,0.06 kg,0.08 kg,0.09 kg和0.1 kg。

为了方便讨论,引入以下无量纲化参数,

![]()

图2给出0.1 kg TNT炸药产生爆炸冲击波的传播过程。孔结构金属复合夹芯板包含在空气中。炸药从t =0 μs时刻起爆,迅速产生爆轰波,并以球面波的形式在空气中传播,球面波逐渐扩散,约165 μs后到达孔结构金属复合夹芯板的迎爆面,结构的中心区域率先受到爆轰波的作用。

图2 0.1 kg TNT炸药爆炸演化过程

Fig.2 Explosive process of 0.1 kg TNT

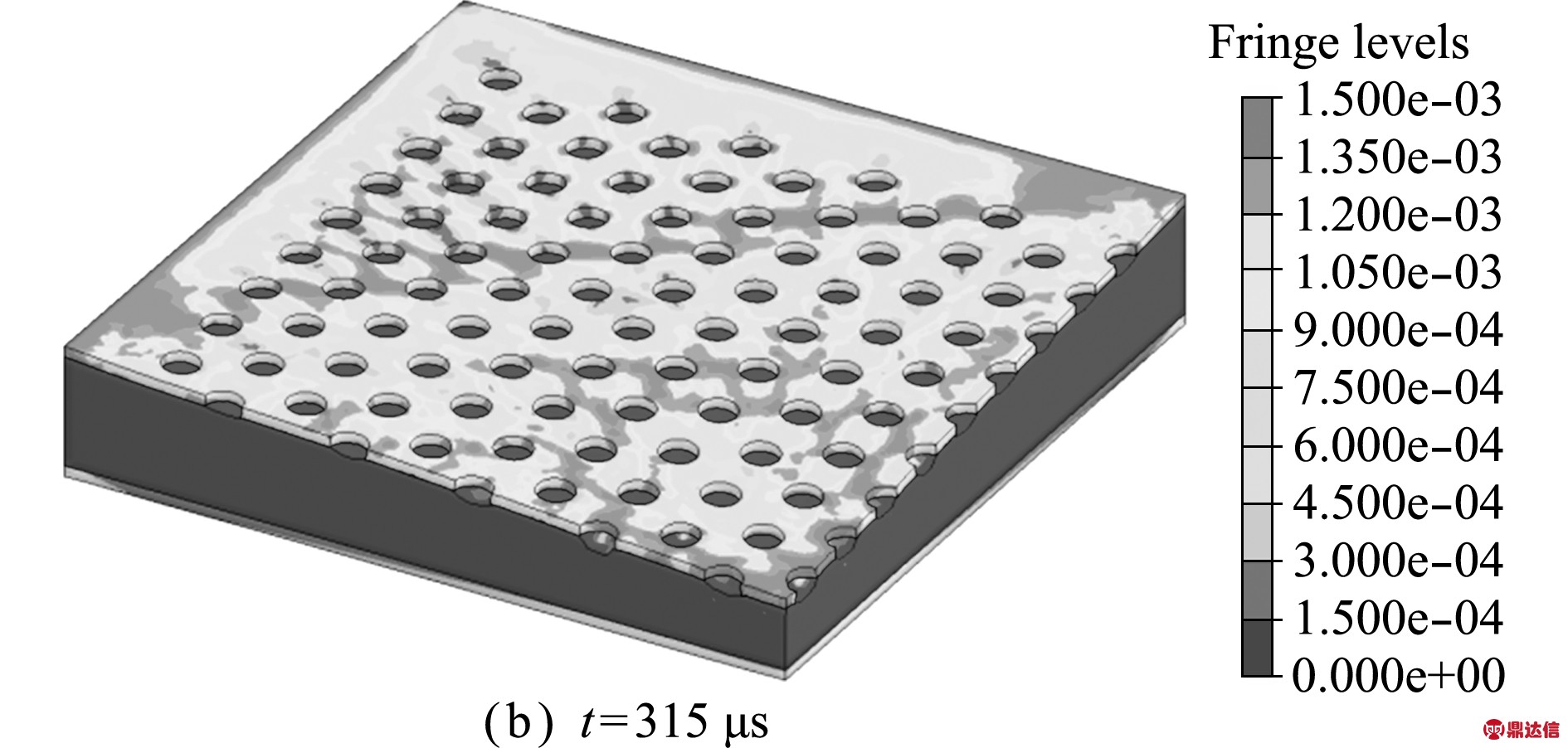

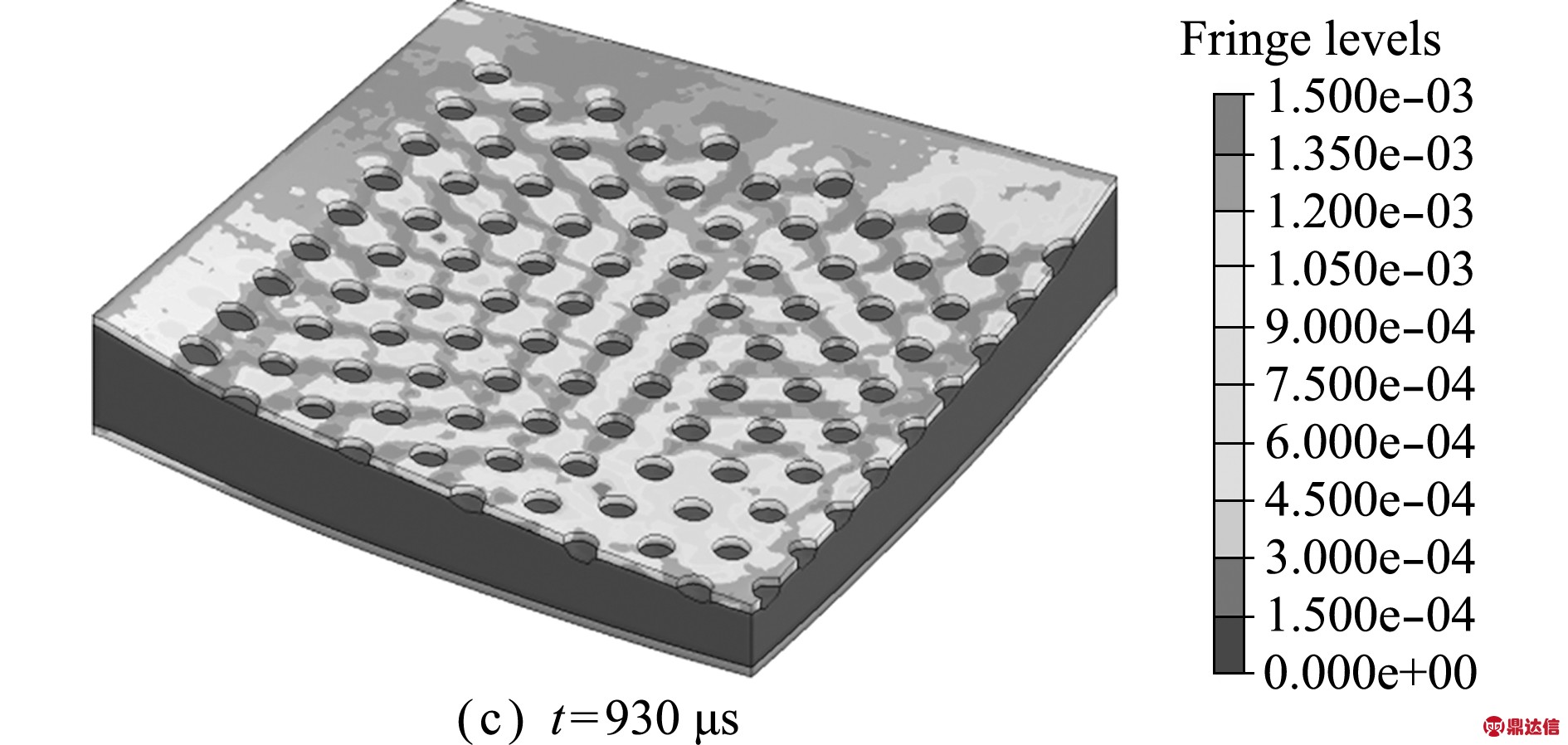

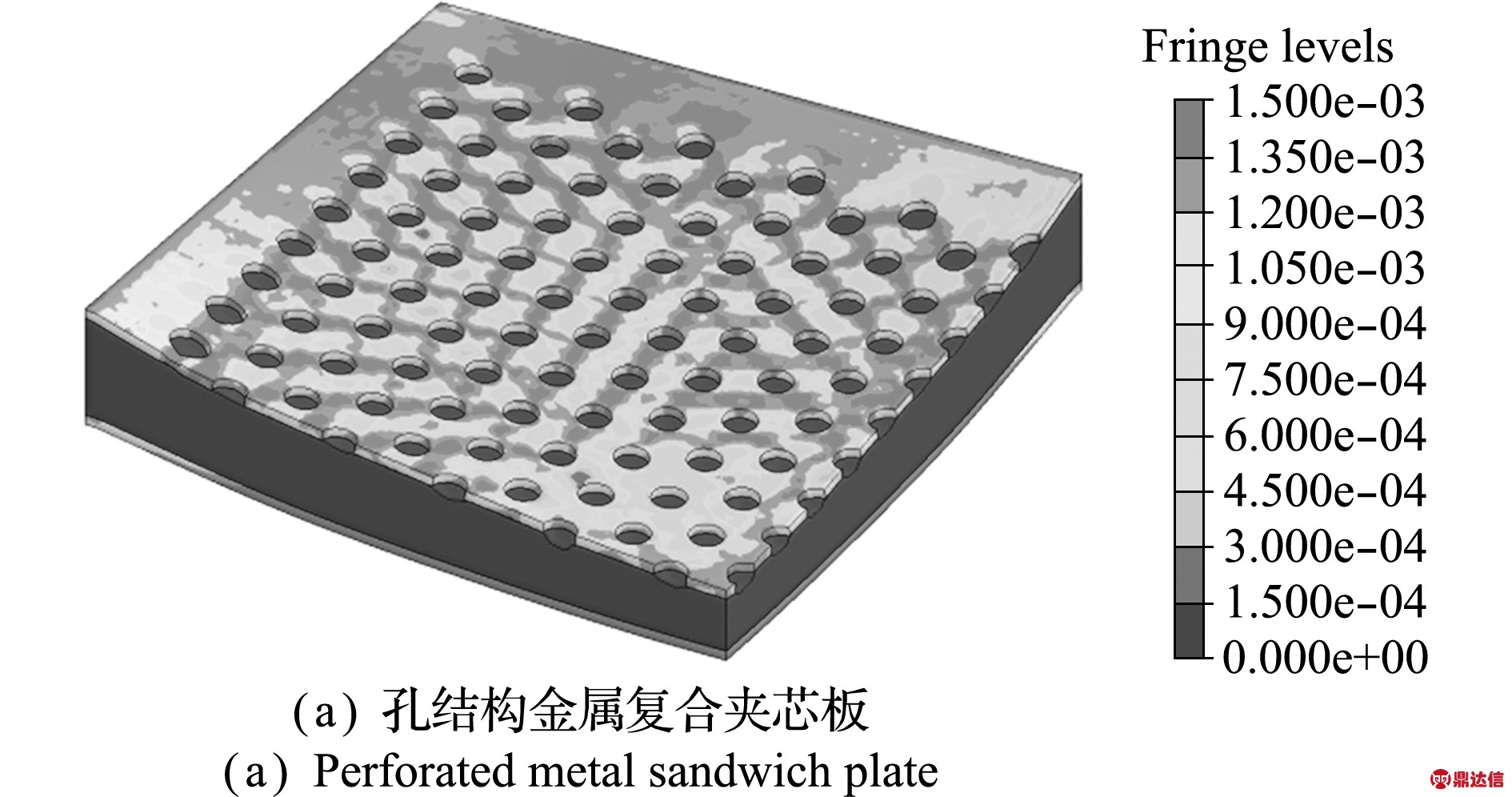

图3给出0.1 kg TNT爆炸载荷下,孔结构金属复合夹芯板Mises应力云图的演化过程。由于爆轰波以球面波的形式传播,迎爆面外面板中心区域先受到冲击,应力在此区域集中并首先达到屈服应力;随着爆轰波的进一步作用,应力屈服区域由中心向四边扩散;t =930 μs时,结构的挠度达到最大,外面板应力屈服区域的面积也达到最大。孔的存在导致孔连接处屈服区域形成多条应力屈服带;结构到达最大挠度之后,结构开始卸载;由于卸载,结构出现回弹,外面板中心会受到芯材和内面板的挤压;回弹结束后,在靠近边界的孔处仍然存在残余应力,整个响应过程的时间为1350 μs。进一步研究发现,爆炸作用下泡沫出现了较为明显的局部塌陷,如图3(d)所示,这是由于爆炸冲击波通过前外板孔直接作用于泡沫导致,而泡沫局部塌陷使得爆炸冲击能量通过泡沫的压缩变形得以充分吸收。

图3 0.1 kg TNT爆炸载荷下孔结构金属复合夹芯板的Mises应力云图

Fig.3 Distribution of Mises stress for perforated metal sandwich plates subjected to explosive loading of 0.1 kg TNT

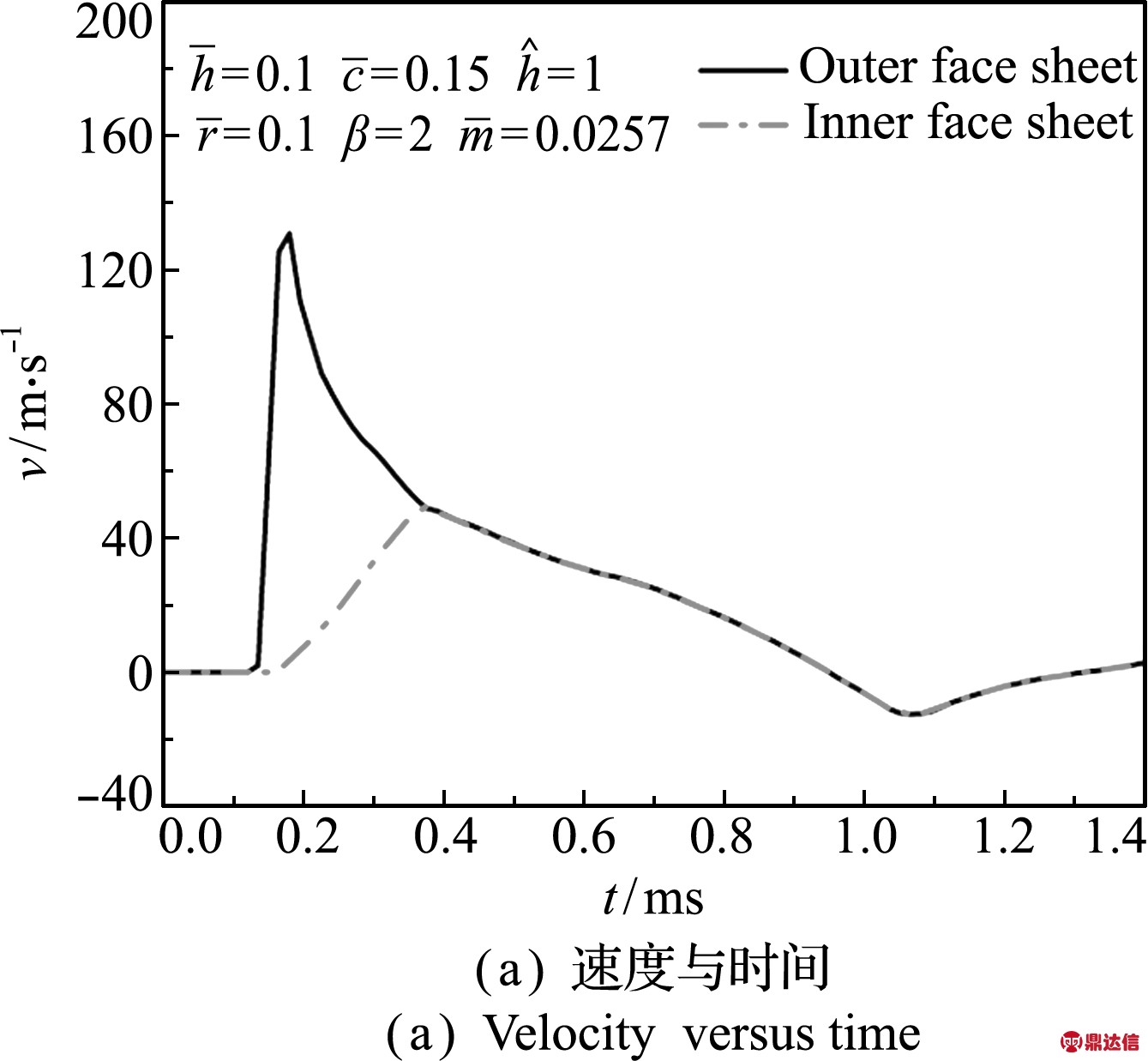

图4给出了0.1 kg TNT爆炸载荷下,孔结构金属复合夹芯板内外面板中心点的速度和挠度以及结构吸能与时间的关系。从图4(a)可以看出,孔结构金属复合夹芯板外面板受到爆炸波冲击后迅速获得一个较大的速度,同时压缩芯材和外面板,使结构开始发生变形;随着时间延长,内面板的速度迅速增加,而外面板的速度迅速降低;直至两者速度变为相同时,芯材压缩停止,此时内外面板以同样的速度继续运动,直至运动停止。从 图4(b)可以看出,外面板的挠度始终大于内面板的挠度,挠度达到最大值后,结构卸载出现回弹并释放弹性能,挠度有所减小并趋于平稳。图4(c)给出孔结构金属复合夹芯板的吸能与时间关系,芯材的吸能最大,外面板其次,而内面板的吸能最少。

图4 0.1 kg TNT爆炸载荷下孔结构金属复合夹芯板的动力响应

Fig.4 Dynamic response of perforated metal sandwich plate under explosive loading of 0.1 kg TNT

在复合夹芯板迎爆面的外面板设计圆孔后,可以降低结构的重量并改变冲击波与结构的流固耦合作用,同时降低了面板的刚度,影响整个夹芯结构的动力响应。图5给出孔结构金属复合夹芯板与非孔结构金属复合夹芯板挠度最大时Mises应力云图的比较。可以看出,夹芯板设计圆孔后,爆轰波能够直接作用于芯材,使其在孔洞位置发生局部压缩变形,提高了芯材的能量吸收;外面板设计圆孔后其变形模式亦发生改变,出现了多条应力屈服带。

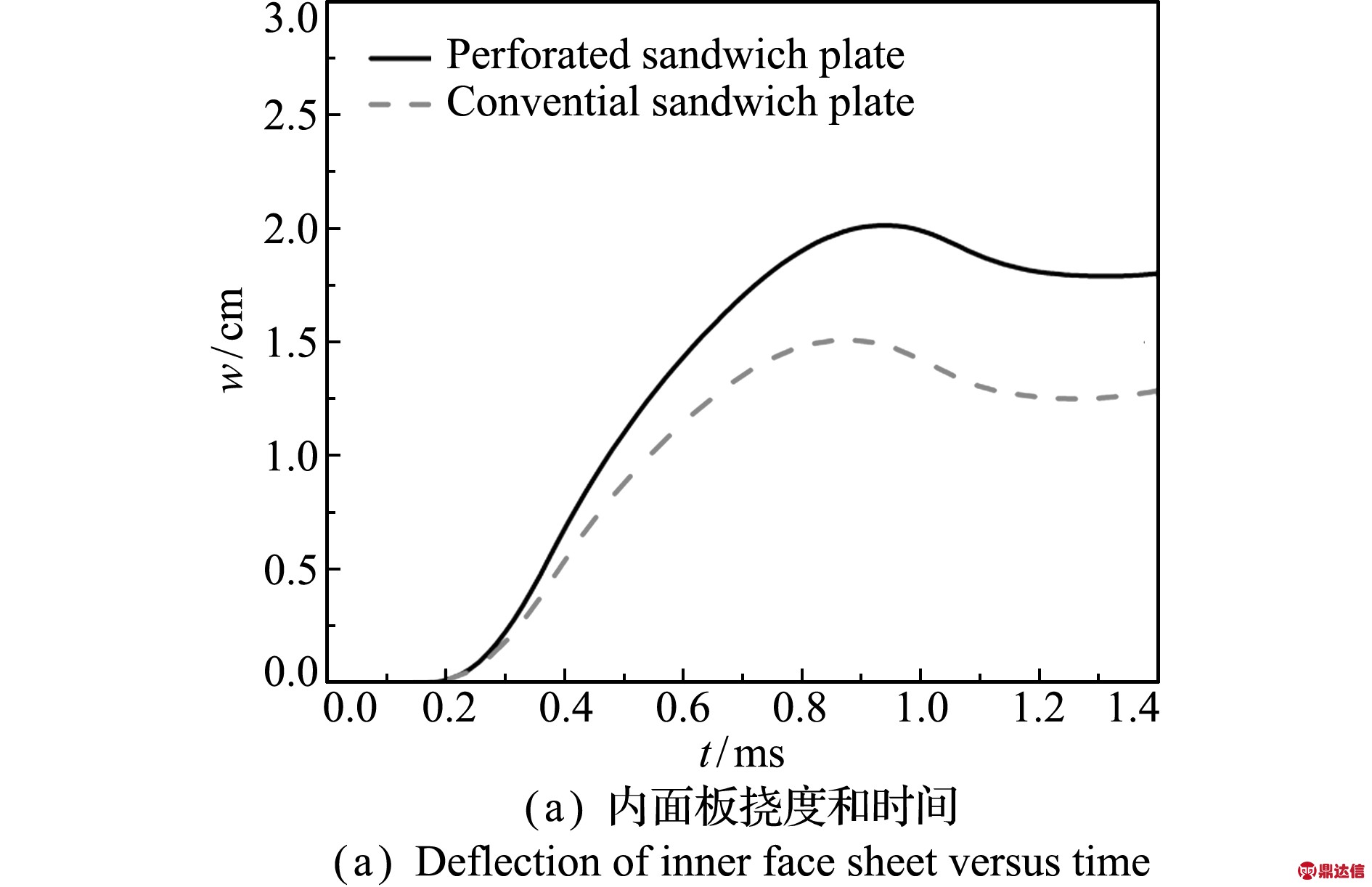

图6给出0.1 kg TNT爆炸载荷下孔结构金属复合夹芯板和非孔结构金属复合夹芯板两种结构的挠度和吸能与时间的关系。结果表明,孔结构金属复合夹芯板内面板中心的挠度大于非孔结构金属复合夹芯板的挠度,这是由于孔的存在导致夹芯板内面板刚度降低,提供的轴力小于非孔结构金属复合夹芯板内面板提供的轴力,而轴力又对夹芯结构大挠度响应有很大的影响。通过迎爆面外面板的圆孔,爆炸冲击波能够直接作用在泡沫芯材上,从而增强芯材的吸能效果,大大提高了结构整体的吸能能力,比非孔结构金属复合夹芯板吸能提高了约24%。

图5 金属复合夹芯板的Mises应力云图

Fig.5 Distribution of Mises stress for metal sandwich plates subjected to explosive loading

4 影响因素

4.1 孔大小与间距

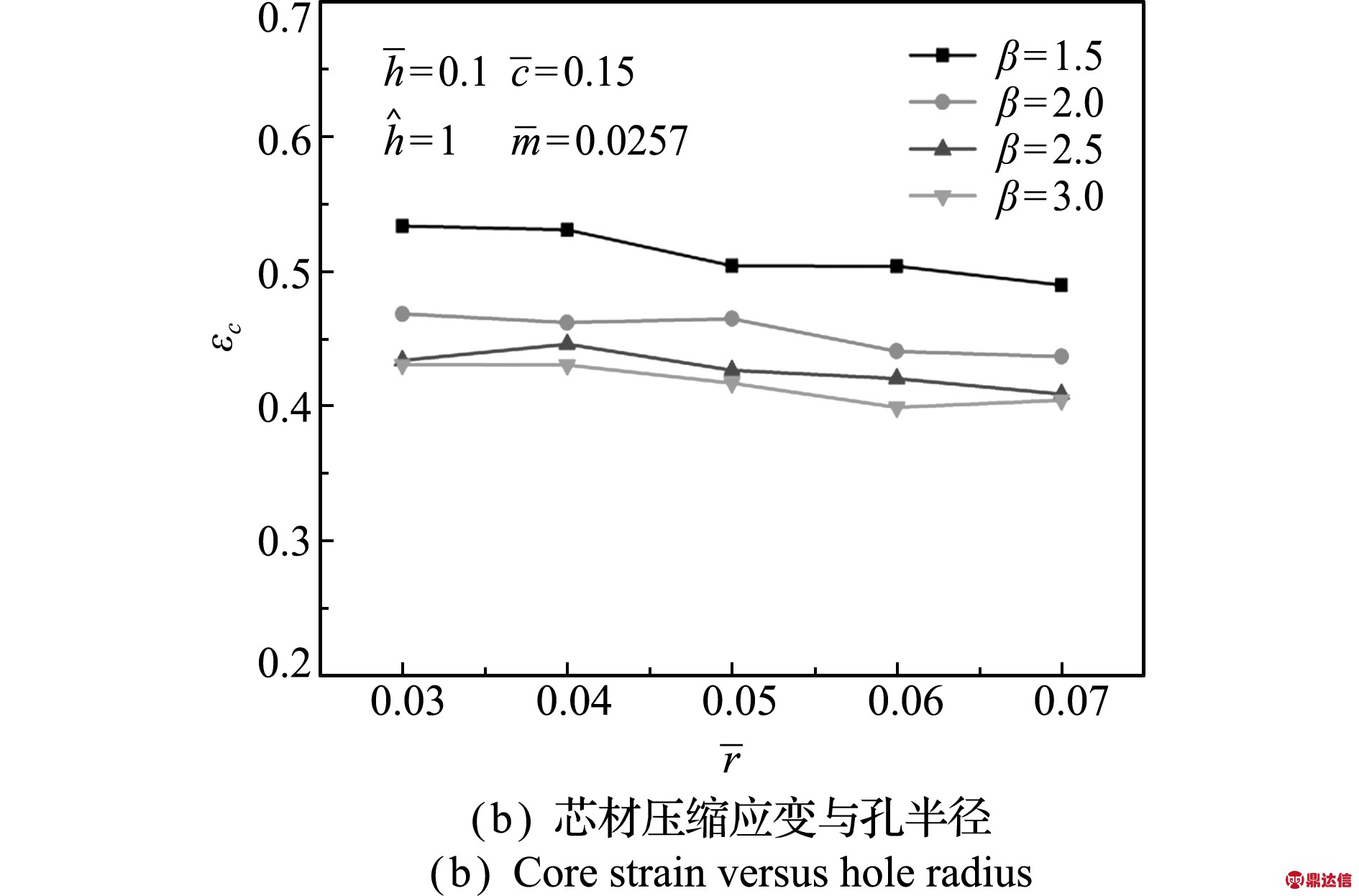

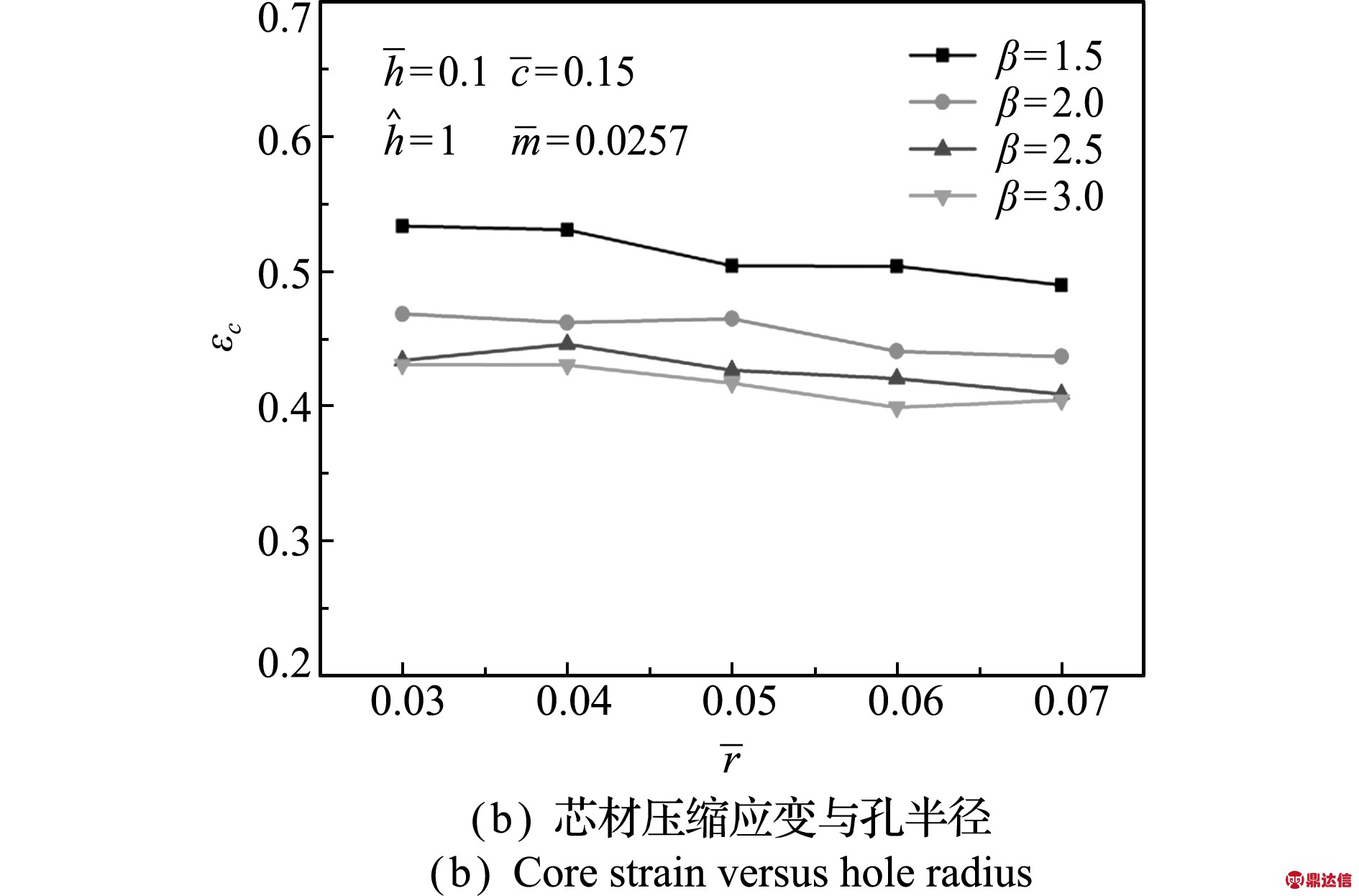

考虑孔大小和间距的变化,取孔直径2r =0.006 m,0.008 m,0.010 m,0.012 m和0.014 m,即![]() 和0.07,β=1.5,2.0,2.5和3.0。图7给出0.1 kg TNT爆炸载荷下,孔径

和0.07,β=1.5,2.0,2.5和3.0。图7给出0.1 kg TNT爆炸载荷下,孔径![]() 和孔间距β对孔结构金属复合夹芯板动力响应的影响。结果表明,对于相同的孔间距/半径β,孔半径

和孔间距β对孔结构金属复合夹芯板动力响应的影响。结果表明,对于相同的孔间距/半径β,孔半径![]() 的变化对结构的最大挠度影响不大。β值越大,孔结构金属复合夹芯板的挠度值越小,芯材的压缩应变也相应减小。

的变化对结构的最大挠度影响不大。β值越大,孔结构金属复合夹芯板的挠度值越小,芯材的压缩应变也相应减小。

定义孔结构金属复合夹芯板面板与非孔结构金属复合夹芯板面板质量之比为剩余系数φ,则

(4)

式中n为面板圆孔数目。

圆孔数目与距离关系为

n~(L/a)2

(5)

图6 0.1 kg TNT爆炸载荷下孔结构金属复合夹芯板和非孔结构金属复合夹芯板的动力响应

Fig.6 Dynamic response of perforated and unperforated metal sandwich plates under explosive loading of 0.1 kg TNT

联合式(4,5)可得

φ~(1-1/β2)

(6)

图8显示,对于给定β,孔半径![]() 对剩余系数φ 影响不大,但剩余系数φ值随β的增加而增大。

对剩余系数φ 影响不大,但剩余系数φ值随β的增加而增大。

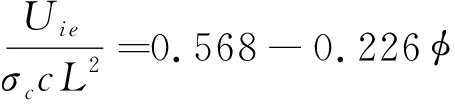

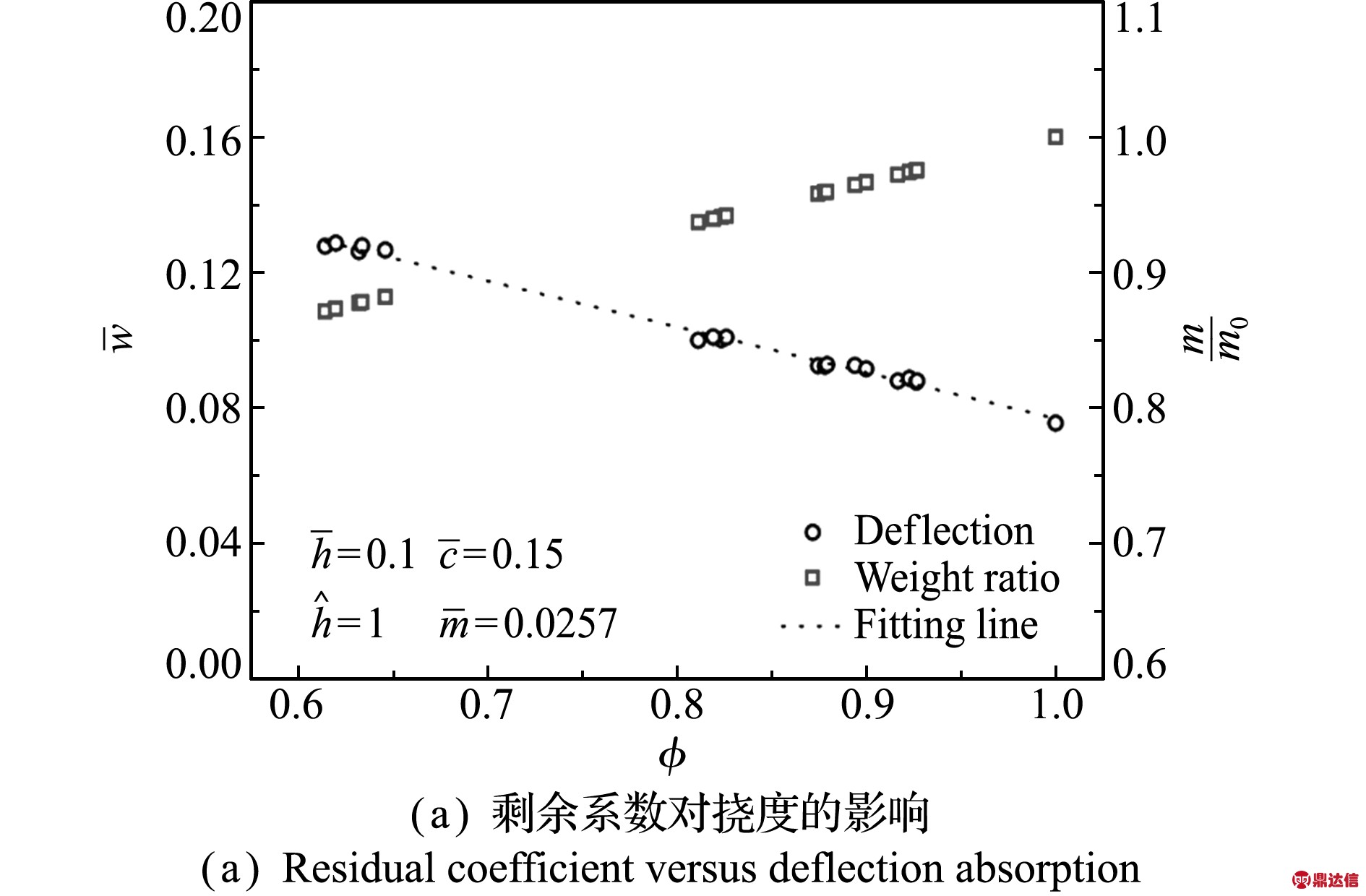

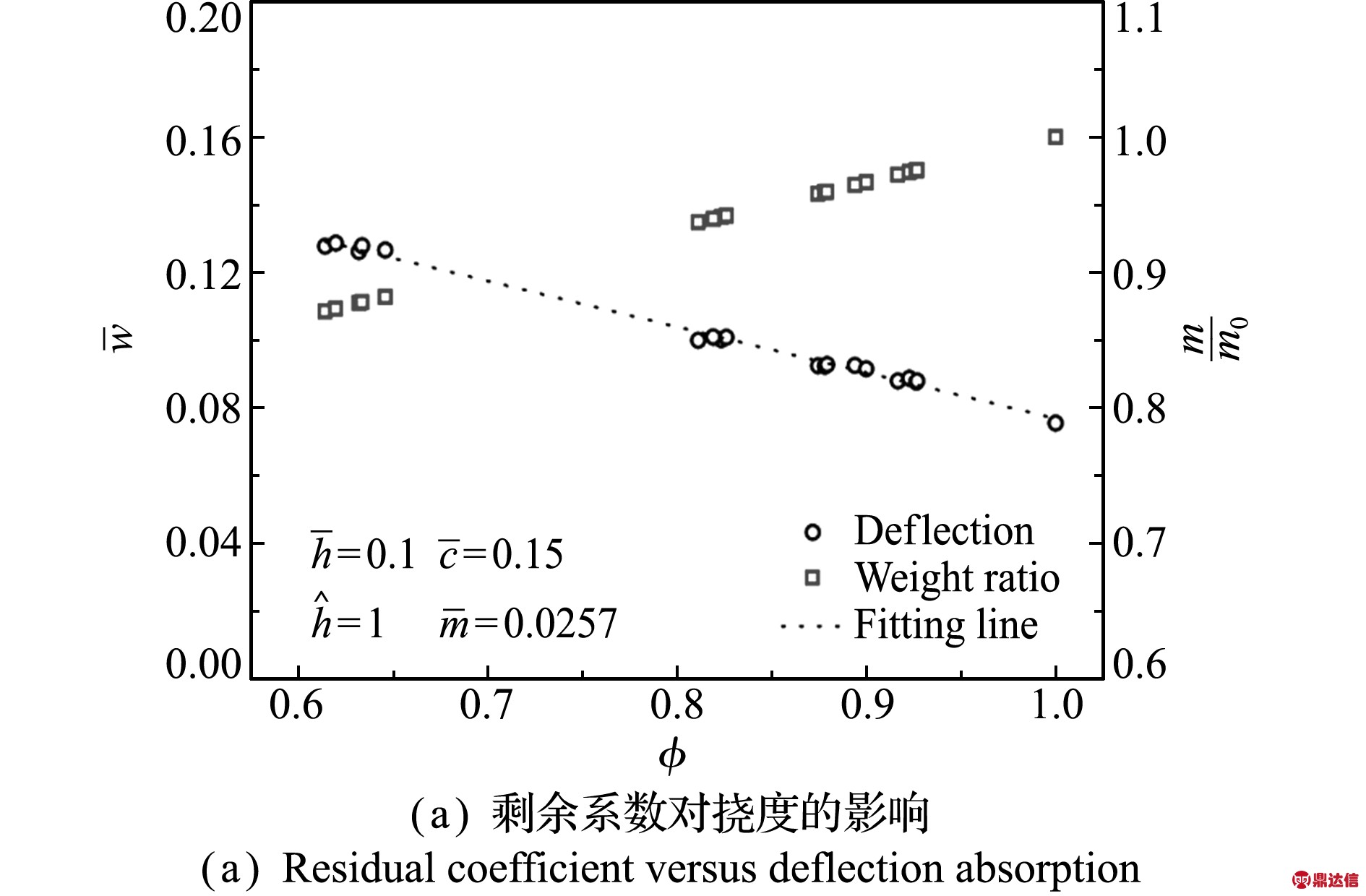

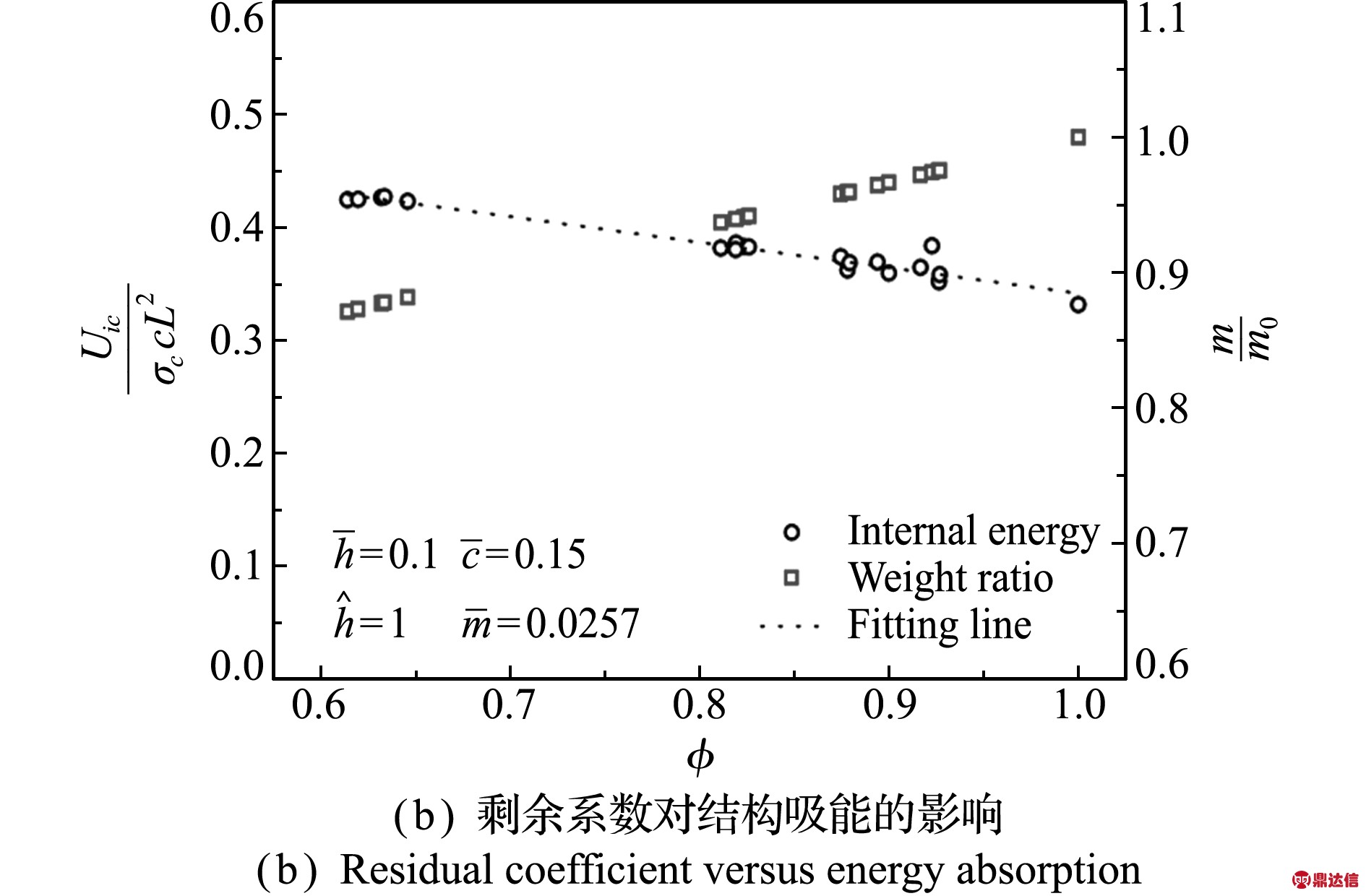

将20种孔结构金属复合夹芯板动力响应的最大挠度和吸能以φ为自变量作图,如图9所示。可以看出,最大挠度和吸能随着φ的增大而减小,近似呈线性关系,则有

(7)

(8)

图7 β对0.1 kg TNT爆炸载荷下孔结构金属复合夹芯板动力响应的影响

Fig.7 Effect of β on dynamic response of perforated metal sandwich plates under explosive loading of 0.1 kg TNT

图8 孔结构金属复合夹芯板的孔半径与剩余系数的关系

Fig.8 Radius of hole versus residual coefficient of perforated metal sandwich plates

孔结构金属复合夹芯板的质量随着![]() 增大而增加,孔结构金属复合夹芯板的质量m与非孔结构金属复合夹芯板质量m0的比为

增大而增加,孔结构金属复合夹芯板的质量m与非孔结构金属复合夹芯板质量m0的比为

m/m0=(2+φ)/3

(9)

4.2 孔排布

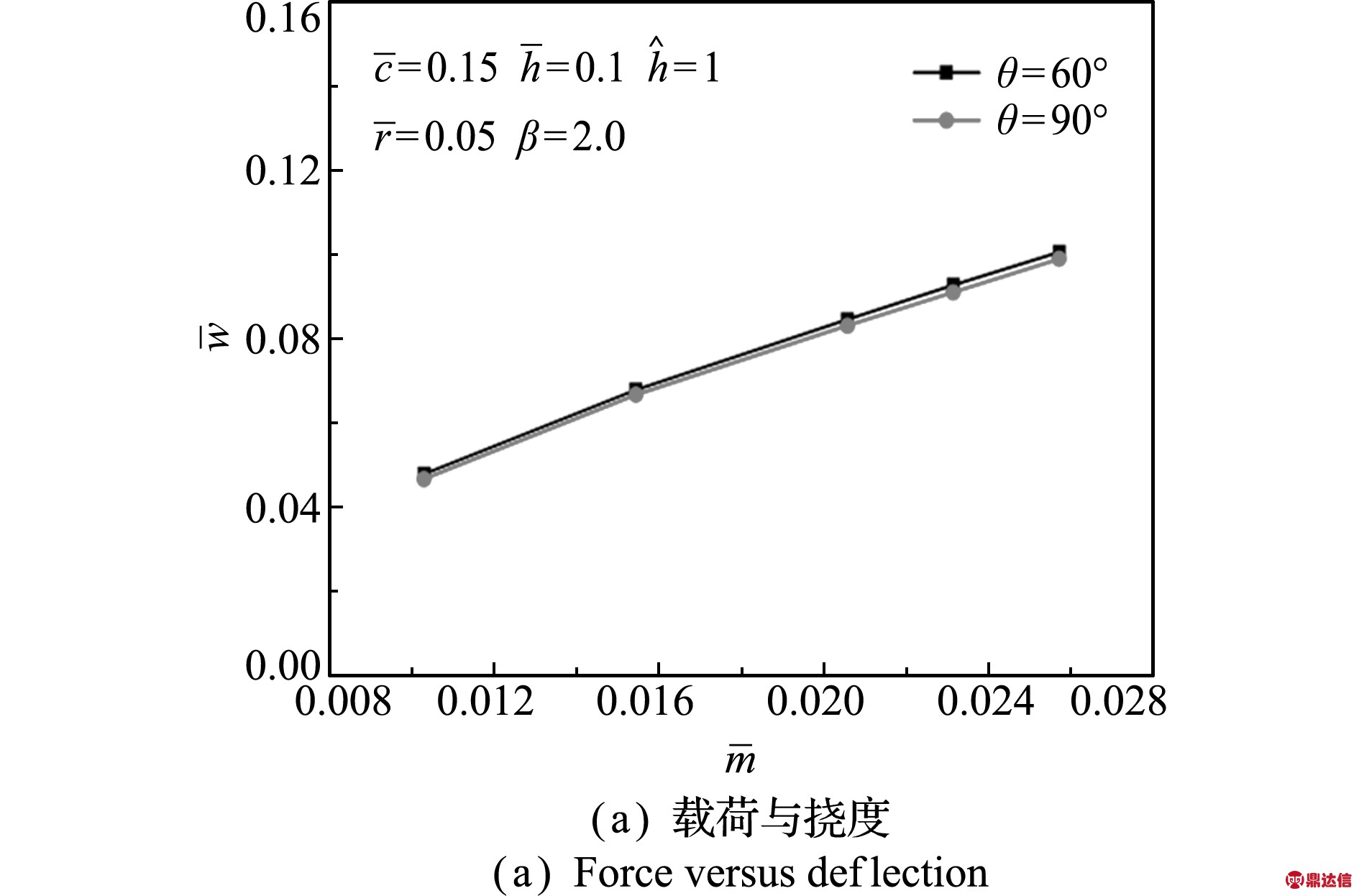

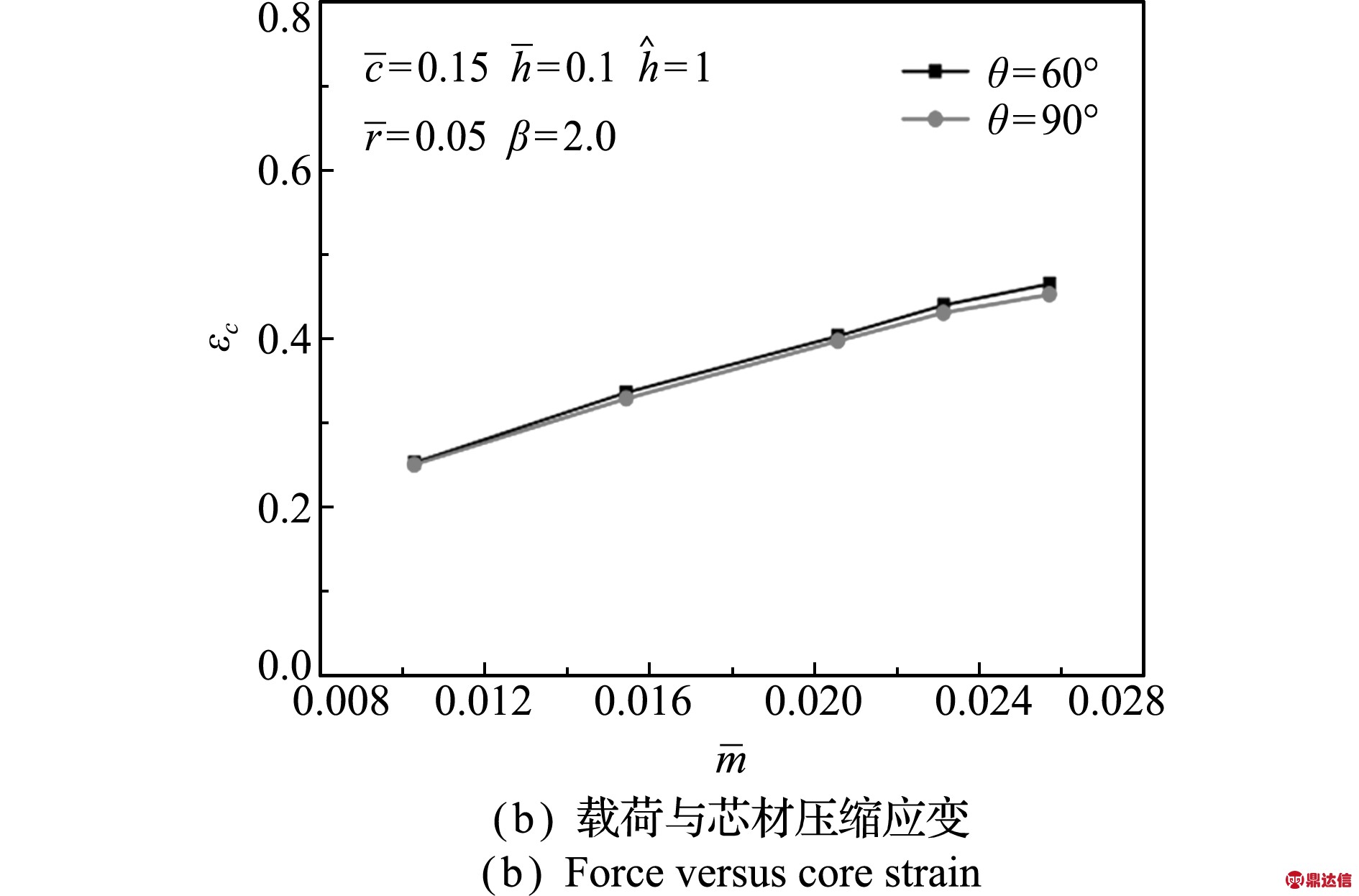

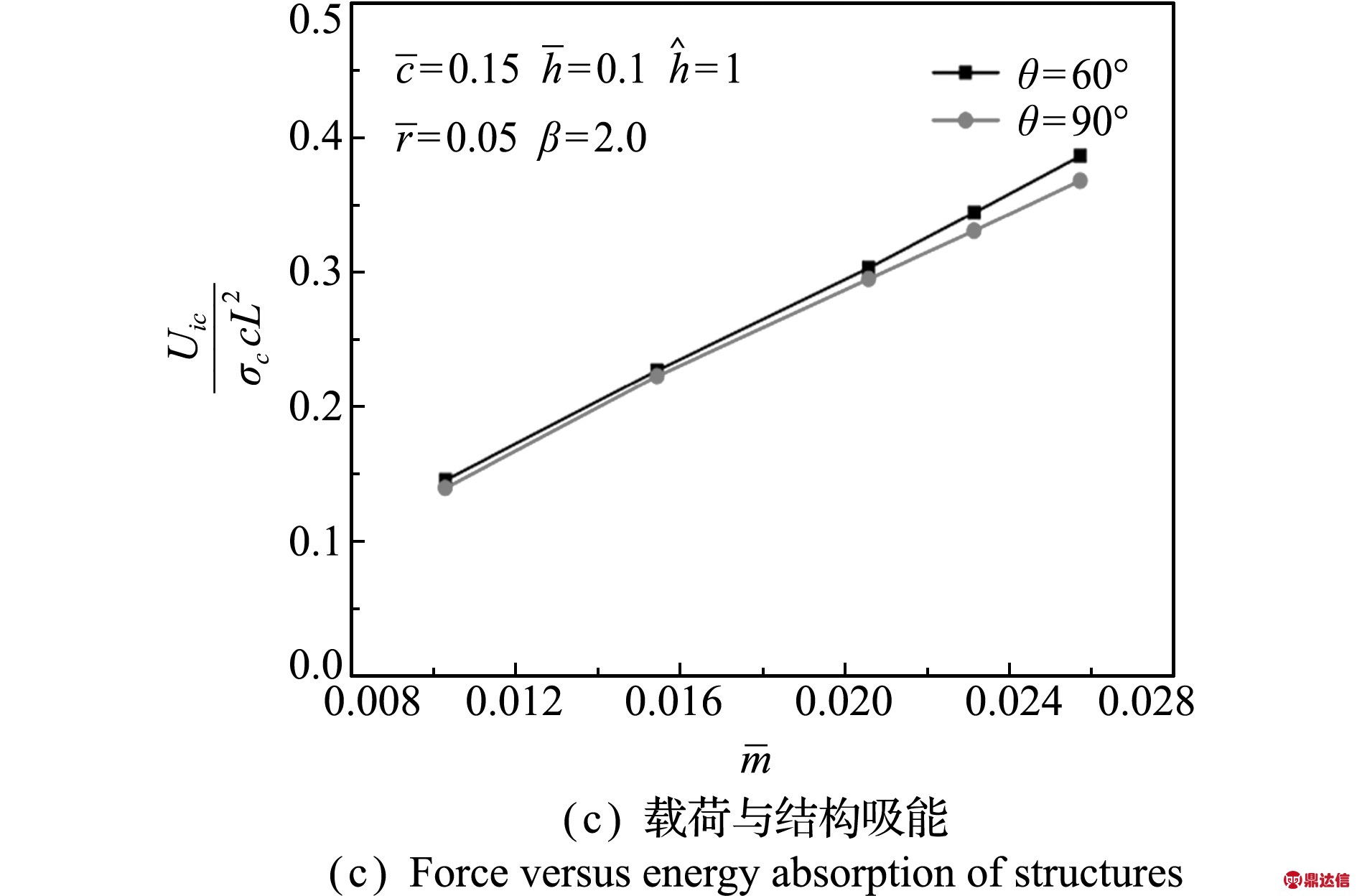

孔结构金属复合夹芯板可以依据需要设计不同的排布方式,不同的孔排布方式可能对结构的动力响应有着重要的影响。保持圆孔径和间距不变,即![]() 考虑孔排布角度θ =60°和90°两种工况。考虑五种不同质量的TNT炸药(me=0.04 kg,0.06 kg,0.08 kg,0.09 kg和0.10 kg)。对于θ =60°工况,圆孔数为368个,剩余系数 φ =0.819;而θ =90°工况,圆孔数为324个,剩余系数 φ =0.841。图10给出五种质量TNT爆炸载荷下,两种孔排布方式的孔结构金属复合夹芯结构的动力响应。炸药质量与结构挠度近似呈线性关系,且随着炸药质量的增加,结构最大挠度逐渐增加;两种孔排布方式的夹芯板的挠度、芯材压缩应变和吸能基本相同。故这两种孔排布方式对结构抗爆炸冲击性能的影响不大。

考虑孔排布角度θ =60°和90°两种工况。考虑五种不同质量的TNT炸药(me=0.04 kg,0.06 kg,0.08 kg,0.09 kg和0.10 kg)。对于θ =60°工况,圆孔数为368个,剩余系数 φ =0.819;而θ =90°工况,圆孔数为324个,剩余系数 φ =0.841。图10给出五种质量TNT爆炸载荷下,两种孔排布方式的孔结构金属复合夹芯结构的动力响应。炸药质量与结构挠度近似呈线性关系,且随着炸药质量的增加,结构最大挠度逐渐增加;两种孔排布方式的夹芯板的挠度、芯材压缩应变和吸能基本相同。故这两种孔排布方式对结构抗爆炸冲击性能的影响不大。

4.3 面板质量分布

为了研究面板质量分布对孔结构金属复合夹

图9 0.1 kg TNT爆炸载荷下剩余系数对孔结构金属复合夹芯板动力响应的影响

Fig.9 Effect of residual coefficient on dynamic response of perforated metal sandwich plates under explosive loading of 0.1 kg TNT

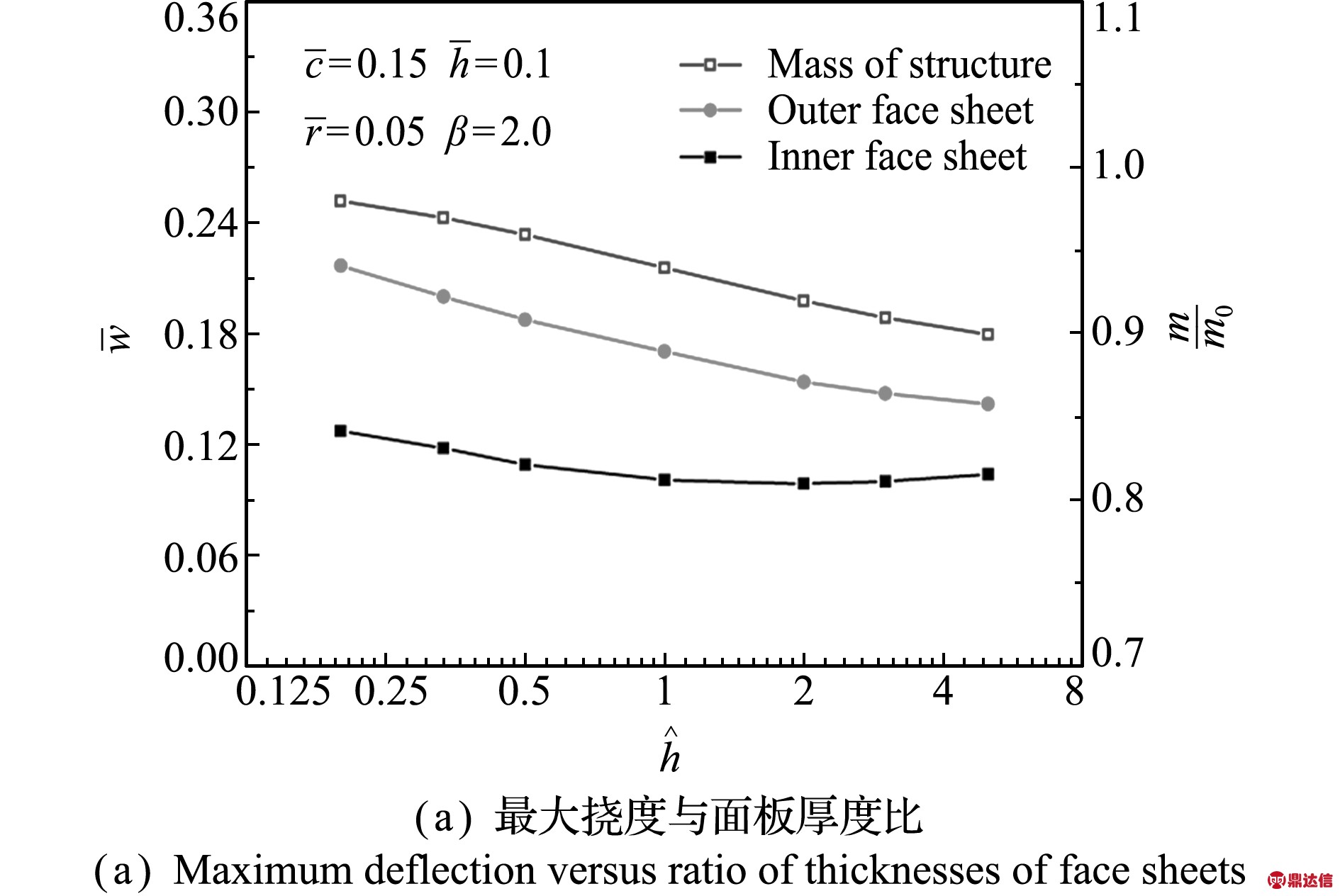

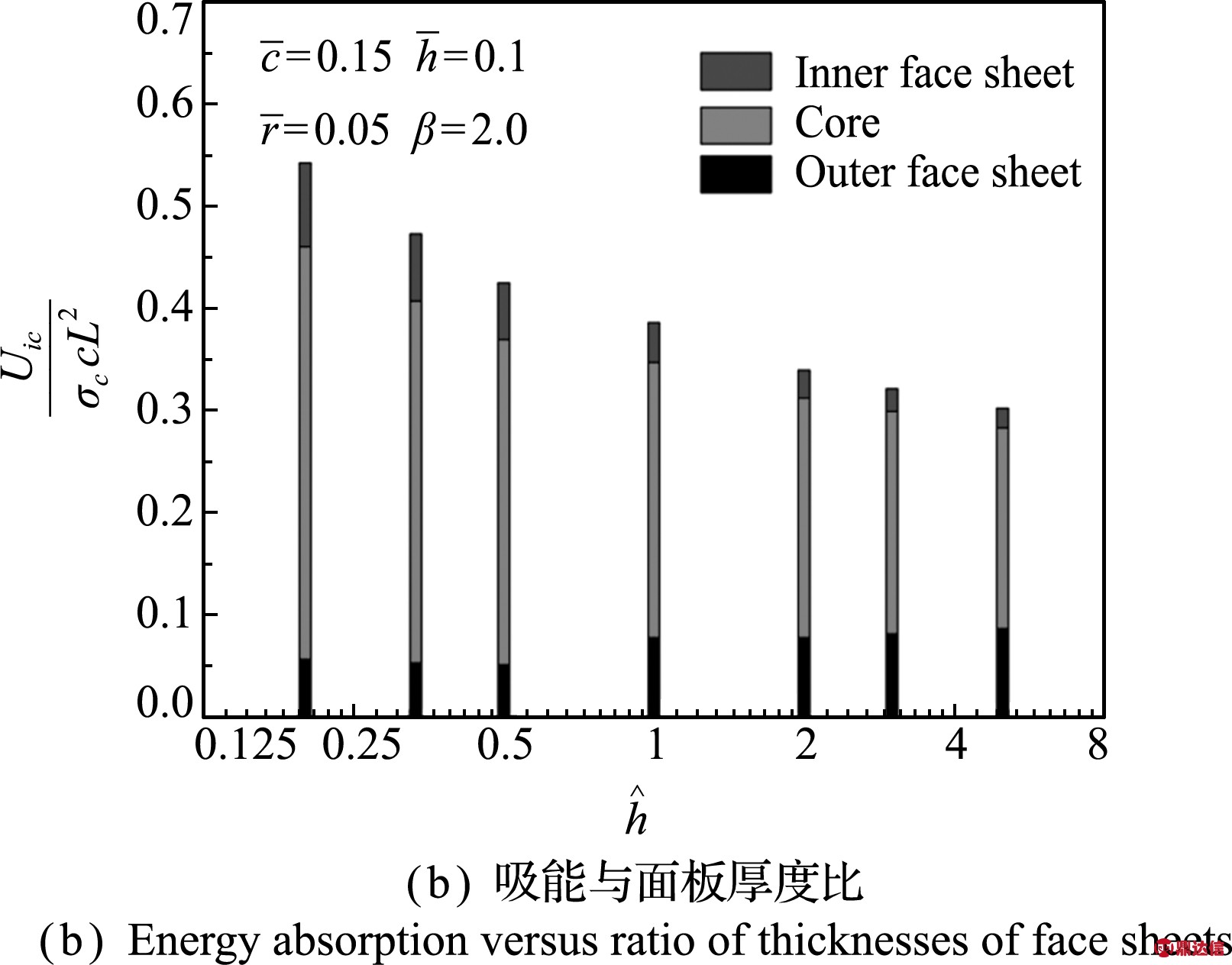

芯板动力响应的影响,选取面板厚度比值![]() 0.333,0.5,1,2,3和5,孔径大小

0.333,0.5,1,2,3和5,孔径大小![]() 孔间距β=2.0,排布角度θ=60°和芯材厚度

孔间距β=2.0,排布角度θ=60°和芯材厚度![]() 图11给出0.1 kg TNT爆炸载荷下面板质量分布对孔结构金属复合夹芯板动力响应的影响。当

图11给出0.1 kg TNT爆炸载荷下面板质量分布对孔结构金属复合夹芯板动力响应的影响。当![]() 时,夹芯板内外面板的挠度均大于

时,夹芯板内外面板的挠度均大于![]() 时的工况,且随着

时的工况,且随着![]() 减小,外面板与内面板之间变形差值逐渐增加,说明芯材压缩量和吸能随着

减小,外面板与内面板之间变形差值逐渐增加,说明芯材压缩量和吸能随着![]() 的减小逐渐增加;当

的减小逐渐增加;当![]() 时,夹芯板的挠度随着

时,夹芯板的挠度随着![]() 增加,外面板与内面板之间变形差值逐渐减小,说明芯材压缩量和吸能随着

增加,外面板与内面板之间变形差值逐渐减小,说明芯材压缩量和吸能随着![]() 的增加也逐渐减小。内面板的吸能随着

的增加也逐渐减小。内面板的吸能随着![]() 的增加逐渐减小,而外面板随着

的增加逐渐减小,而外面板随着![]() 的增加逐渐增加。注意到当

的增加逐渐增加。注意到当![]() 时,内面板的挠度存在一个最小值,说明可以通过合理设计内外面板的质量分布,实现孔结构金属复合夹芯板变形最小。

时,内面板的挠度存在一个最小值,说明可以通过合理设计内外面板的质量分布,实现孔结构金属复合夹芯板变形最小。

图10 孔排布方式对孔结构金属复合夹芯板动力响应的影响

Fig.10 Effect of hole arrangement on dynamic response of perforated sandwich plates

图11 0.1 kg TNT爆炸载荷下面板质量分布对孔结构金属复合夹芯板动力响应的影响

Fig.11 Effect of mass distribution of face sheets on maximum deflection and energy absorption of perforated metal sandwich plates subjected to explosive loading of 0.1 kg TNT

孔结构金属复合夹芯板的质量m与非孔结构金属复合夹芯板质量m0的比为

(10)

孔结构金属复合夹芯板的质量随着φ增大而增大,随着![]() 的增大而减小,这与图11(a)给出的结果一致。

的增大而减小,这与图11(a)给出的结果一致。

5 结 论

采用有限元方法研究了爆炸载荷下孔结构金属复合夹芯板的动力响应及吸能特性,建立了考虑流固耦合作用的计算模型,比较了孔结构金属复合夹芯板与非孔结构金属复合夹芯板的抗爆炸冲击性能,讨论了孔大小、间距、排布方式以及面板质量分布对夹芯结构抗爆炸冲击响应和变形模式的影响。主要研究结果如下。

(1) 金属夹芯板外面板设计圆孔后,爆炸冲击波穿过孔直接作用在芯材上,增强了芯材的压缩吸能,使得结构的吸能能力得到较大提升。

(2) 给出了面板剩余系数与结构挠度以及吸能的经验表达式。对于固定的面板剩余系数,孔大小、间距和排布方式对结构的响应影响较小。

(3) 在给定结构尺寸和芯材厚度不变情况下,可以通过增大外面板的厚度来提高孔结构金属复合夹芯板的抗爆炸冲击性能,同时给出最佳的面板质量分布使得结构的挠度最小。