摘 要

金属橡胶以金属丝为基础材质经冲压成型而成,具有类似橡胶的弹性和多孔性,在航空航天、国防武器装备以及现代工业等各领域获得了广泛应用。本文对金属橡胶减振垫的动态性能进行相关实验,从设计对应的实验方案,到具体分析各种材料参数以及载荷形式的影响,得到了对阻尼系数产生影响的因素及其相关规律。实验中分别探索了材料参数包括相对密度、丝径,以及加载参数包括振幅、频率等对变形响应与阻尼系数的影响,结果表明,阻尼损耗系数主要受到材料参数影响,为工程中金属橡胶减振垫的选择与使用提供参考。

关键词

金属橡胶,阻尼系数,材料参数,载荷分析,优化设计

1.引言

金属橡胶(metallic Rubber,MR)是一种宏观均质的多孔材料,由螺旋状态的金属丝堆在模具中冷冲压成型[1]。金属橡胶材料是金属丝相互交错勾联形成的空间网状结构,既具有所选金属材料固有的特性,又具有类似橡胶的粘弹性[2]。金属橡胶可以在高低温、大温差、高压、高真空、强辐射、剧烈振动及腐蚀等环境下解决阻尼减振、过滤、密封、节流及吸音降噪等疑难问题,而且不易产生老化现象。对比传统橡胶,金属橡胶在上述苛刻的环境下展现出十分优良的性质[3]。

在动态循环载荷情况下,随着金属橡胶材料相对密度的增加,其非线性弹性模量也相应地增大,阻尼特性和硬化特性也更加明显。杨春香等[4]、Zhang 等[5]、Hou 等[6]、崔亮[7]等分别对金属橡胶动态力学性能开展了试验研究,得到振动幅值和振动频率等参数对金属橡胶材料迟滞特性的影响。

虽然基于金属橡胶非线性刚度提出进行的动态性能和实验研究已经十分广泛,但文献中所使用的实验大多是基于考虑改变金属橡胶的结构参数,将金属橡胶的宏观力学特性与本构模型公式结合进行分析,该处理方法仅仅体现了结构的刚度变化,对金属橡胶在非线性刚度中金属丝的能量损耗规律分析相对不足。

2.金属橡胶动态实验方案

实验所用的试件和实验机如图1和所示,金属橡胶材料为1Cr18Ni9T,外径D = 20 mm,内径d = 9 mm,高度H = 9 mm,质量分别为3.5 g,4.4 g,5.3 g,6.1 g,即相对密度为0.2,0.25,0.3,0.35,丝径有0.1 mm,0.15 mm和0.2 mm 三种,对着这些参数的环形金属橡胶进行动态加载试验,以正弦波位移控制方式进行循环加载,预应变在0.8 mm~1.1 mm(9%~12%整体高度H),振幅控制在0.27 mm~0.63 mm(3%~7%整体高度H),测得在这些加载情况下的应力应变曲线。

上述实验中由于是对金属橡胶减振垫加载,预应变必须大于振动幅值,否则会出现空载的情况,而未来在对减振结构加载时,其预应变是固定的,且由于其对称结构,不必将振动幅值限定在0.63 mm 以下,可以用实际载荷谱下的最大位移0.71 mm或者更大的值作为振幅。

为避免材料发生硬化,试验控制在1000 周次以内,试验前后对高度变化进行了测量,高度下降在0.5%~1.5%之间,说明试件在循环中确实发生了硬化反应,但对动态试验结果的影响不大。

图2为对金属橡胶进行动态加载的伺服疲劳试验机和固定金属橡胶的具体工装,本文实验针对金属橡胶材料单个垫片的动态摩擦性能进行研究,主要分析加载载荷频率、幅值和金属橡胶性能参数两个方面的影响。本次实验得到了不同载荷形式下金属橡胶材料的变形响应,对影响规律进行分析。

Figure1.metal rubber specimen

图1.金属橡胶试件

Figure2.Servo fatigue tester(Left)and damping pad vibration tools(Right)

图2.伺服疲劳试验机(左)和减振垫振动工装(右)

当金属橡胶受到静载外力作用时,从压缩实验的应力-应变曲线看,在逐渐加载外力时,应变和应力产生非线性变化,而当卸载外力时,应力和应变依然呈现出非线性变化。而当金属橡胶在动态循环载荷的情况下,其迟滞回环的基本形状与静态加载基本相似,但动态加载下的非线性刚度和阻尼性能均会发生一定变化。

实验主要分为两块:一、讨论金属橡胶材料参数对阻尼曲线的影响;二、讨论外载荷形式对阻尼曲线的影响。实验中使用相对密度为0.2、0.3、0.35的三种金属橡胶材料,其丝径为0.1 mm,0.15 mm,0.2 mm,在相同的预应力条件下,分别以0.27 mm、0.45 mm、0.63 mm 三个振幅20 Hz的频率进行振动试验。进一步,在相同材料参数和载荷振幅的情况下,进行了载荷频率从5~100 Hz的对比试验,以及少量预应力变化的对比试验。

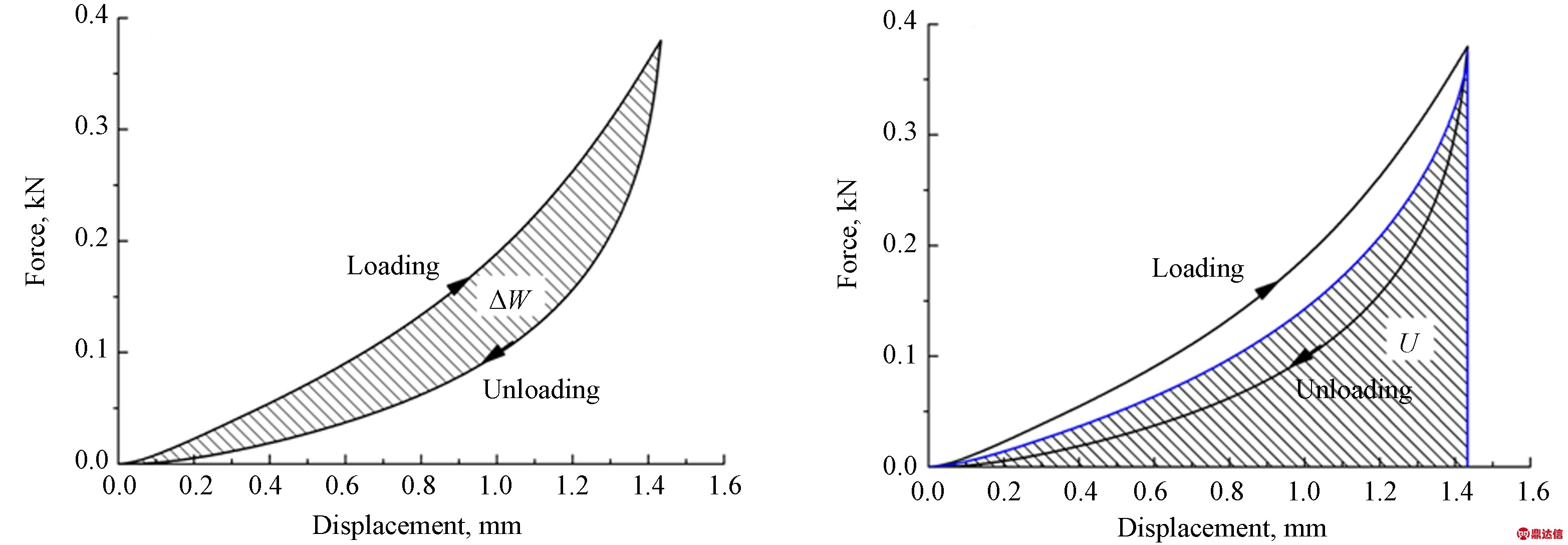

由于金属橡胶材料内部金属丝之间的滑动摩擦作用,金属橡胶在加载-卸载过程中的力-位移曲线并不相同,从而形成迟滞回线,如图3所示。加载过程与卸载过程中外力做功之差ΔW 即为金属橡胶消耗的能量,U为加载到顶点时金属橡胶储存的弹性势能。金属橡胶的阻尼特性可使用阻尼损耗系数η 进行表征,即是图中ΔW/U。

η的大小可以反映循环过程中金属橡胶对振动能量的减弱作用,η的变化既可能是由于金属橡胶刚度变化引起的,也可能是阻尼损耗功的变化引起的,需要根据图像具体分析。

Figure3.Force-displacement curve of loading and unloading

图3.加载卸载过程力-位移曲线

3.材料参数的讨论分析

金属橡胶作为减振器材料,其最受关注的动态性能体现在阻尼系数上,即对振动的耗散性能,材料阻尼系数的主要影响因素为材料自身性能,因此本节将基于阻尼系数的变化趋势,具体讨论金属橡胶材料参数的影响。

3.1.相对密度的影响

图4为同丝径,相同载荷条件下不同相对密度的金属橡胶的力-位移曲线。随着相对密度的增大,材料迟滞回线的斜率同样增加,即刚度增加;迟滞回线面积略微增大,即阻尼系数略微增大。

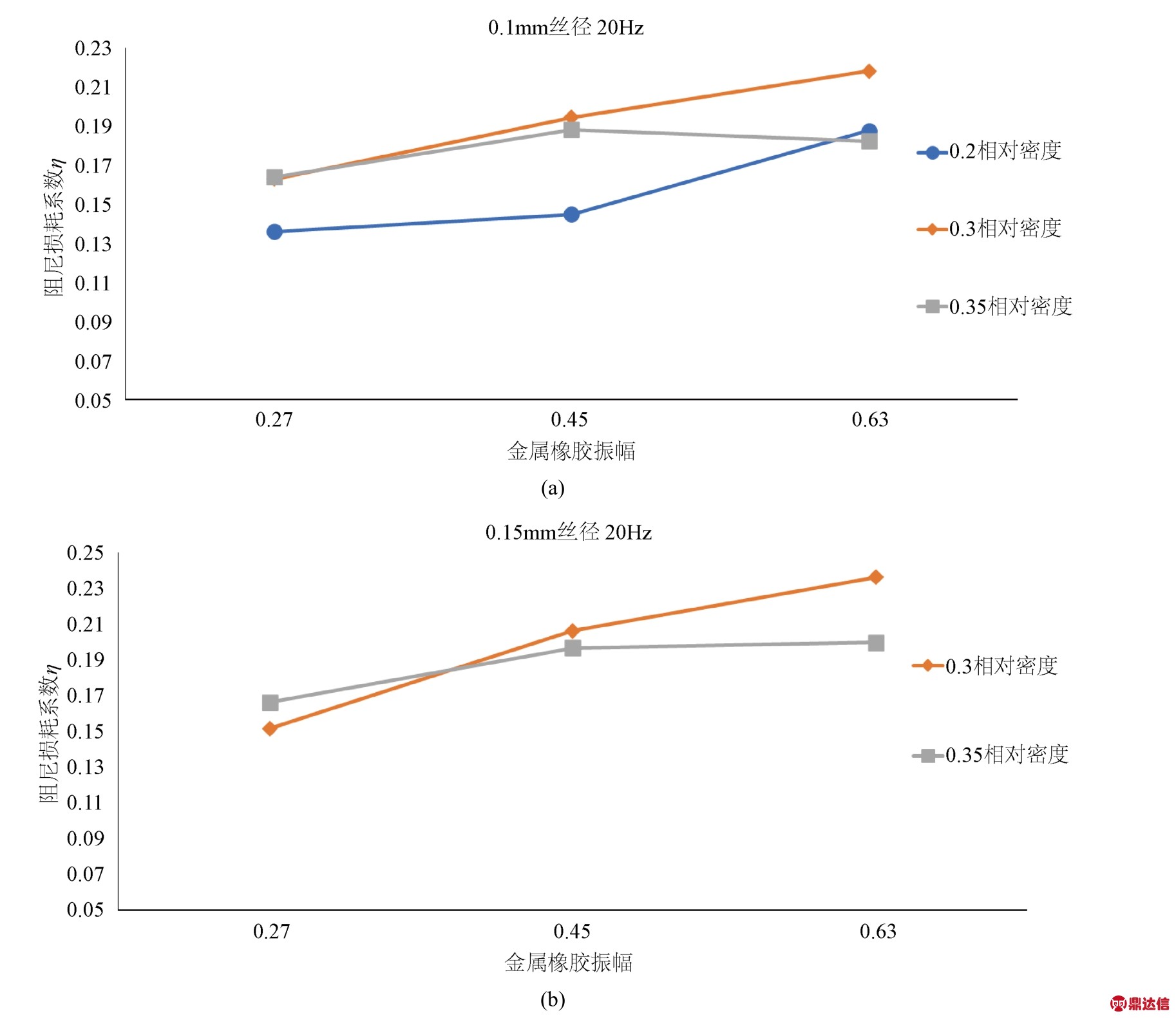

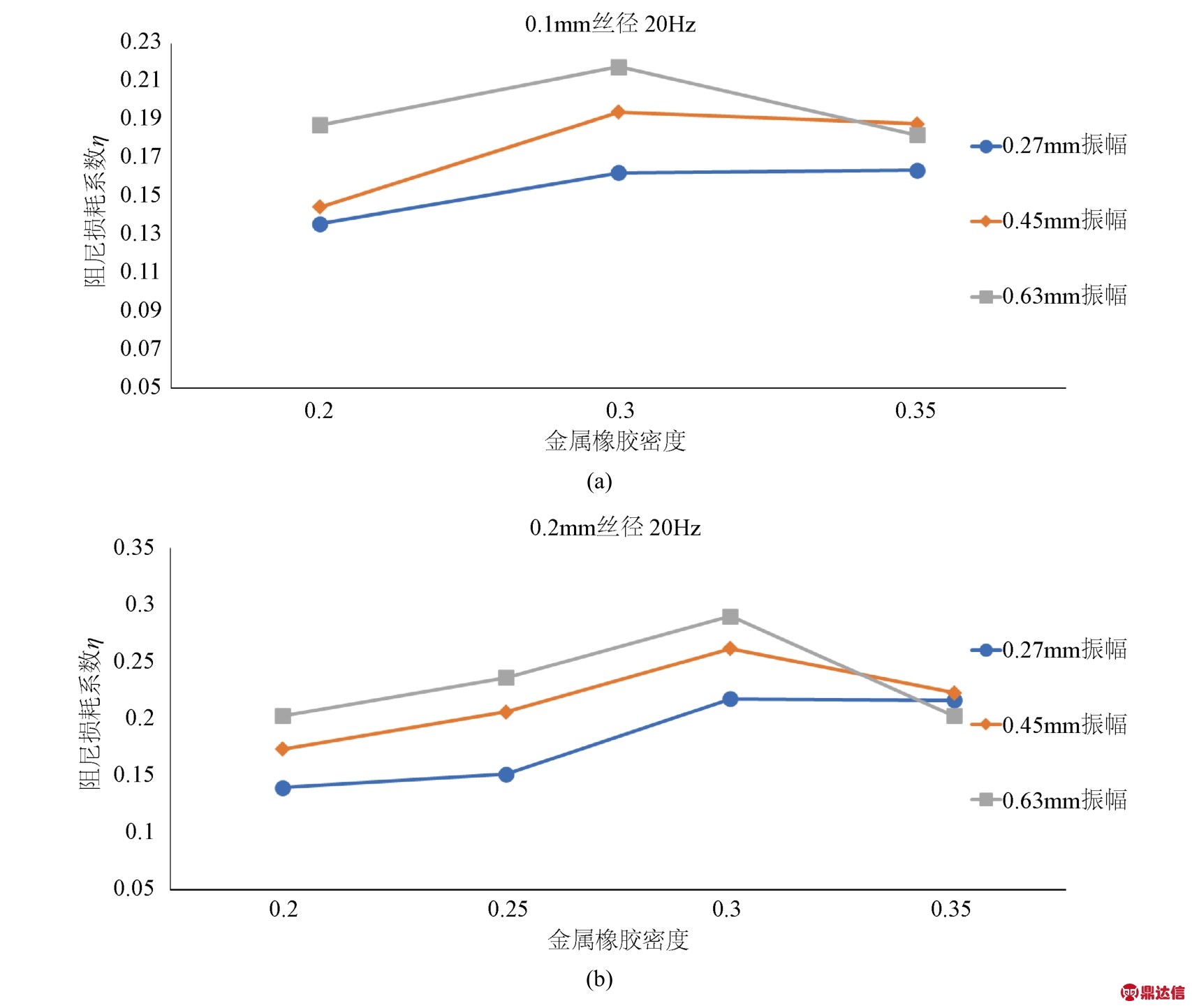

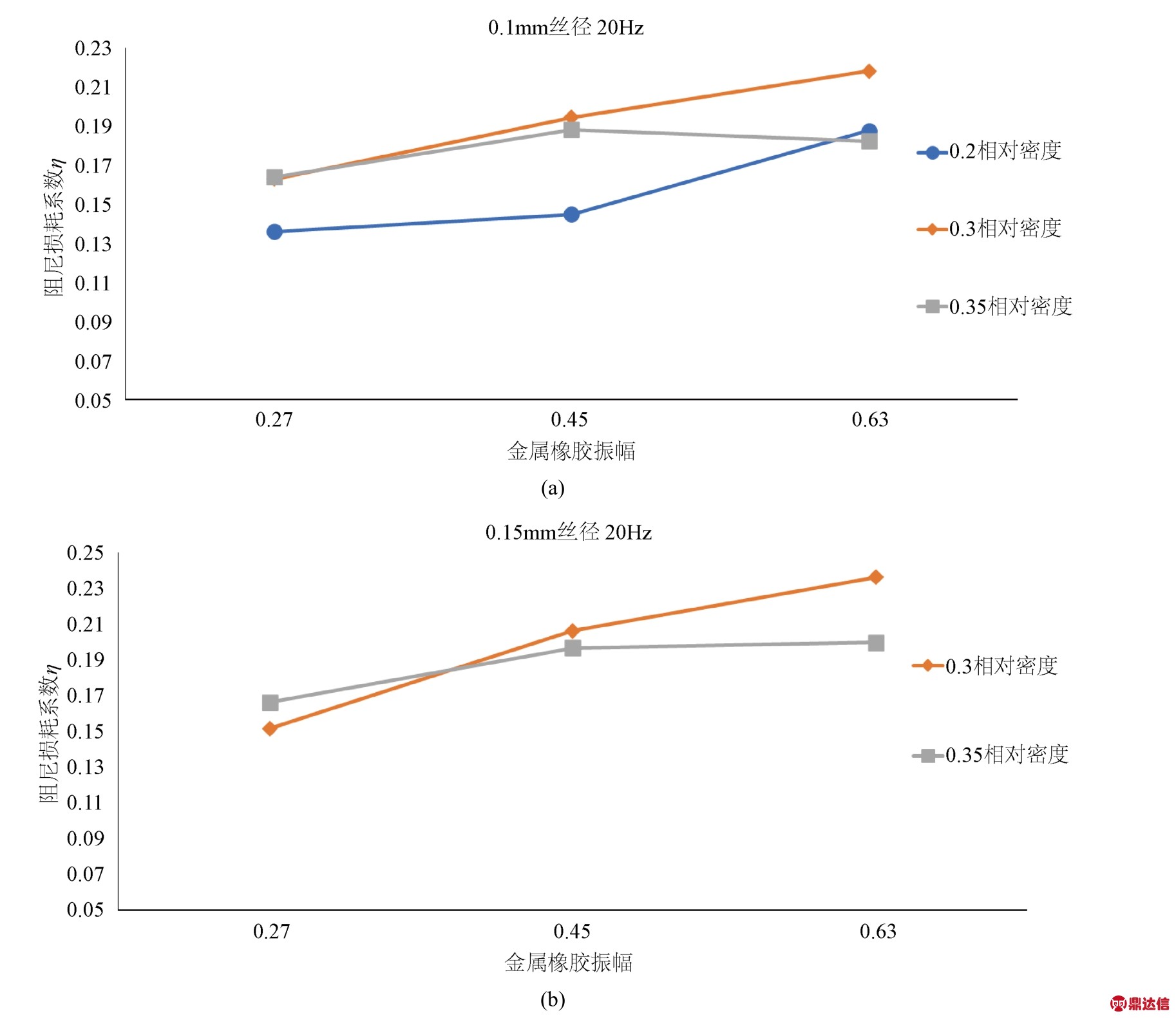

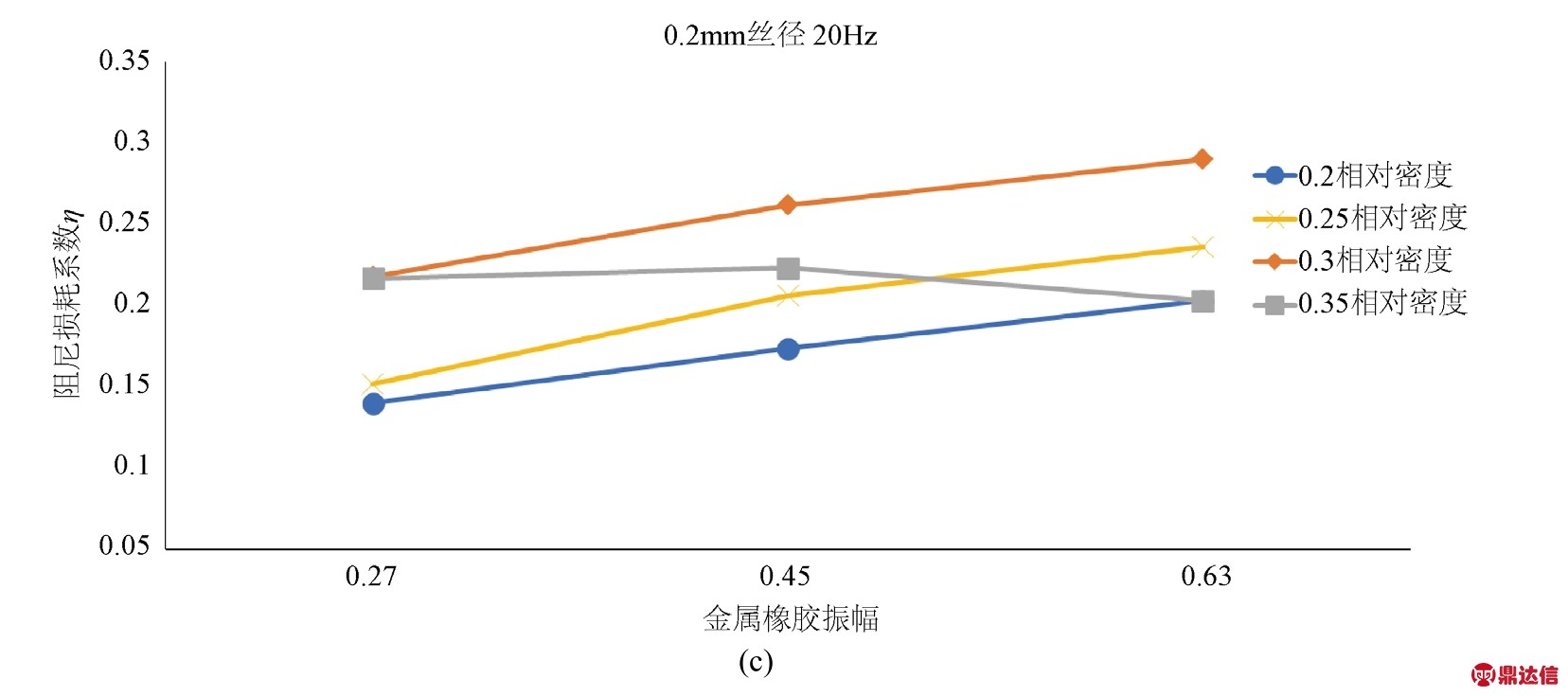

图5(a)反映了丝径为0.1 mm的金属橡胶,在0.27 mm,0.45 mm,0.63 mm 三个不同振幅下,阻尼损耗系数η 随密度变化的规律阻尼损耗系数先增大后减小,说明在0.3 密度时,该批试验件在20 Hz时的减振效果最好。图5(b)反映了丝径为0.2 mm的金属橡胶,在0.27 mm,0.45 mm,0.63 mm 三个不同振幅下阻尼损耗系数η 随密度变化的规律基本一致,说明在0.3 相对密度时金属橡胶可以反映最好的阻尼效果。

Figure4.Force-displacement curve of metal rubber(different density)

图4.不同密度金属橡胶力-位移曲线

Figure5.(a)Influence of density by damping loss coefficient(0.1 mm wire diameter);(b)Influence of density by damping loss coefficient(0.2 mm wire diameter)

图5.(a)0.1 mm 丝径金属橡胶密度对阻尼损耗系数的影响;(b)0.2 mm 丝径金属橡胶密度对阻尼损耗系数的影响

随着金属橡胶密度增大,其刚度必然增大,阻尼损耗的能量也增大(回环面积增大),但由于金属橡胶的刚度非线性特性,当密度过大、预应力或者振幅过大时,其刚度在压缩最大值处刚度会急剧增大,阻尼损耗系数必然减小,降低金属橡胶减振器的减振能力,使用过程中应尽量避免这种情况。

造成这种现象的原因是,当金属橡胶的密度过小,在动态加载时金属丝接触面积小,即干摩擦发生的阻尼效果小,宏观上表现为阻尼系数小,这时可以通过提高一定预应力的方式增大其阻尼性能。当金属橡胶密度较大时,部分金属丝处于勾连或者挤压静摩擦的状态,不会发生相对滑动,导致宏观阻尼性能降低,此时应该减少预应力,以充分发挥其阻尼性能。

3.2.丝径

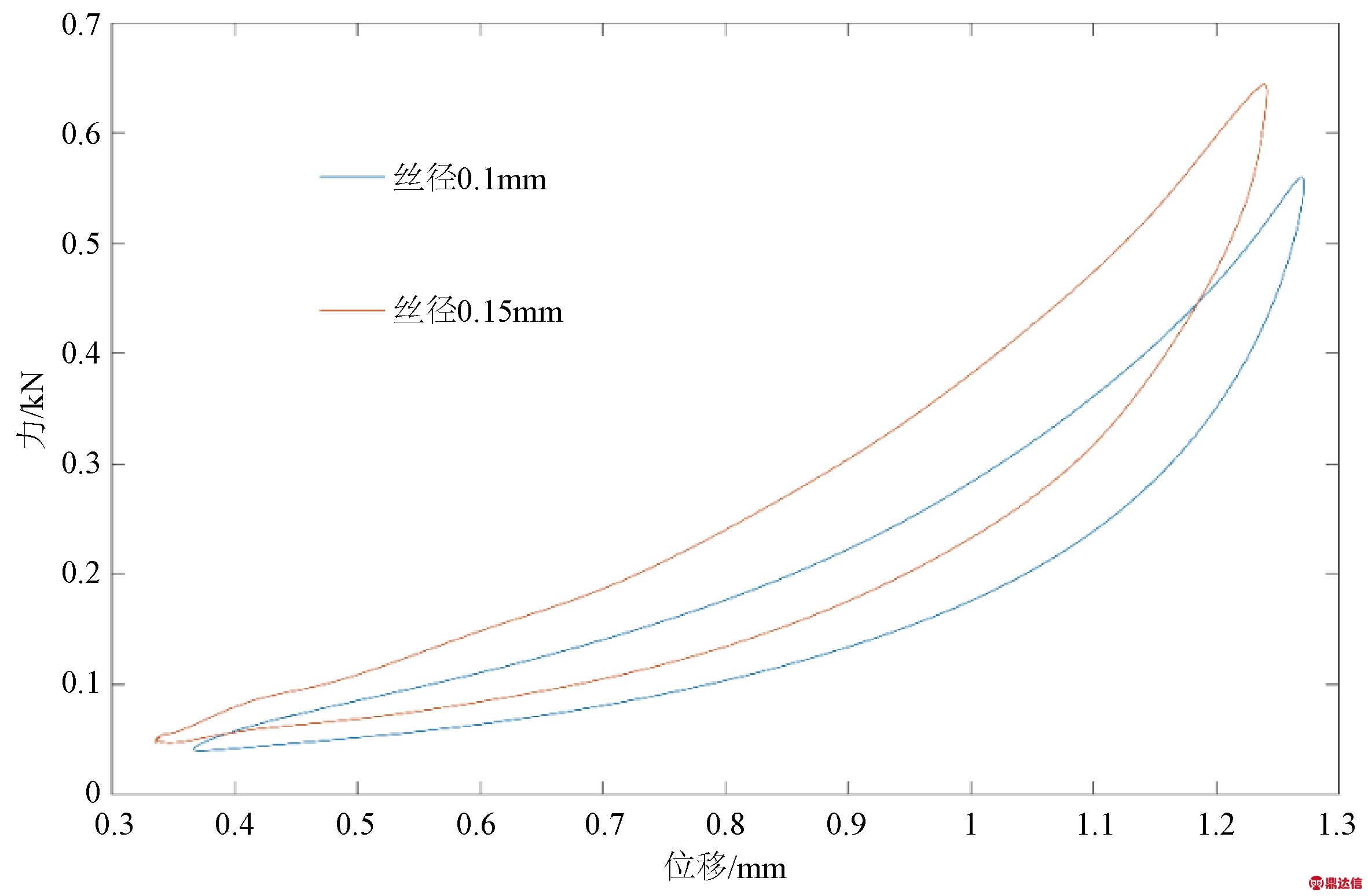

图6为相对密度0.3,丝径分别为0.1和0.15的金属橡胶在同种预紧情况下(0.8 mm),进行同样频率和振幅的动态运动。随着丝径的增大,材料迟滞回线的斜率增加,即刚度增加;迟滞回线面积略微增大,即阻尼系数略微增大。

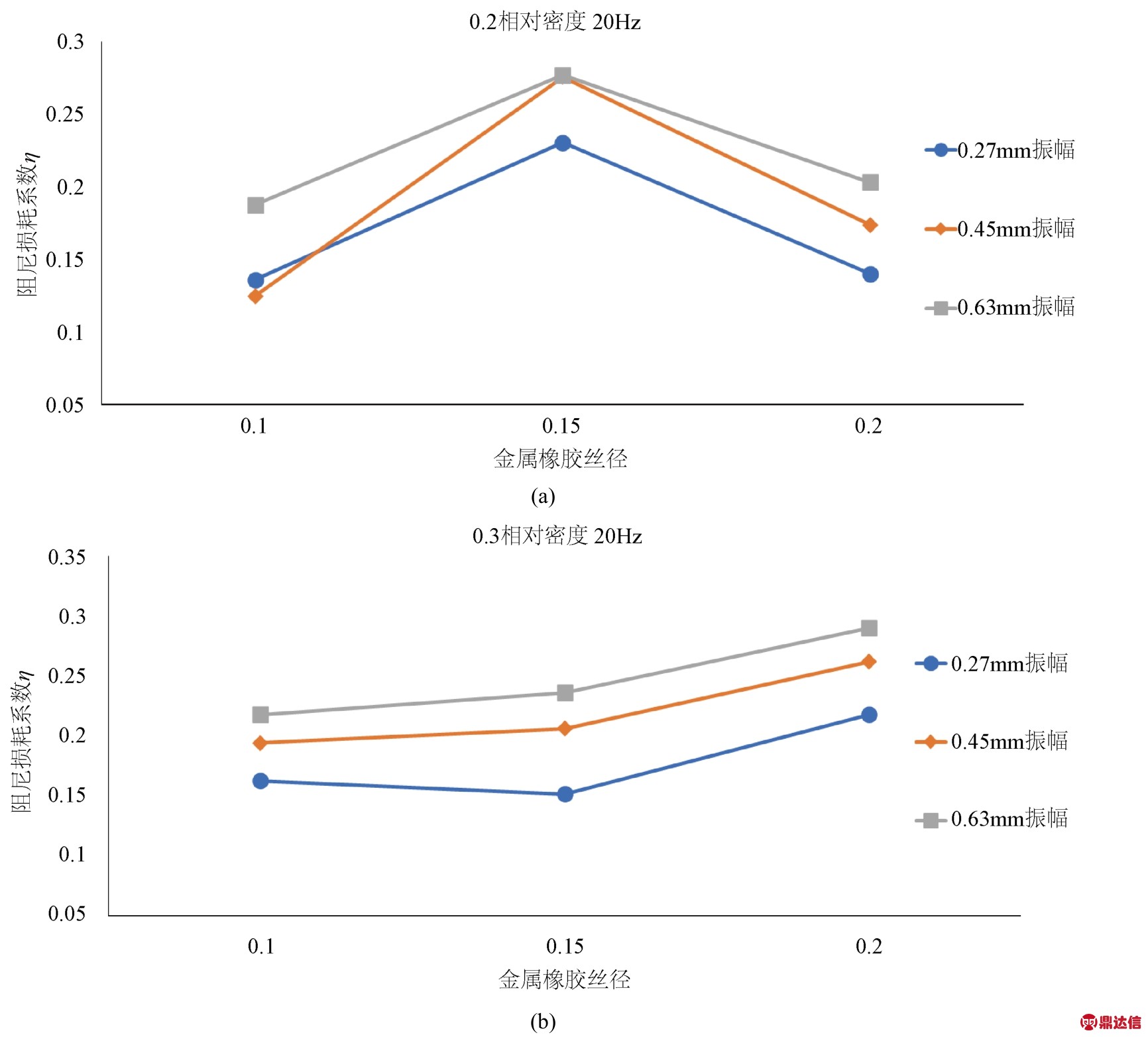

图7(a)、图7(b)、图7(c)分别为0.2、0.3、0.35 相对密度时,丝径对金属橡胶的阻尼性能的影响。图7(a)中,阻尼损耗系数随着丝径的增大先增大后减小,在图7(b)、图7(c)中,阻尼损耗系数随着丝径的增大而增大。

Figure6.Force-displacement curve of metal rubber(different wire diameters)

图6.不同丝径金属橡胶力-位移曲线

Figure7.(a)Influence of wire diameter by damping loss coefficient(0.2 relative density);(b)Influence of wire diameter by damping loss coefficient(0.3 relative density);(c)Influence of wire diameter by damping loss coefficient(0.35 relative density)

图7.(a)0.2 相对密度金属橡胶丝径对阻尼损耗系数的影响;(b)0.3 相对密度金属橡胶丝径对阻尼损耗系数的影响;(c)0.35 相对密度金属橡胶丝径对阻尼损耗系数的影响

对于图7(b)、图7(c),阻尼损耗系数随着丝径的增大而增大,这和静态试验的一般结果相反。朱彬的相关研究表明,在准静态在相同应变条件下,丝径越大,损耗因子减小,近似与  成正比。产生这种差异的主要原因在于试验的振动频率保持在20 Hz,金属橡胶内部的在快速动态加载中丝与丝的摩擦并不能充分接触,特别是0.35 相对密度和小丝径(0.1 mm)的金属橡胶更多部分金属丝在高频状态下处于勾连状态,并未发生摩擦,而大丝径的金属橡胶摩擦更为充分。而在准静态加载的过程中,加载速度一般控制在0.1 mm/min 以下,金属橡胶丝与丝之间得到了充分的摩擦接触,整体阻尼性能高于动态加载的过程。

成正比。产生这种差异的主要原因在于试验的振动频率保持在20 Hz,金属橡胶内部的在快速动态加载中丝与丝的摩擦并不能充分接触,特别是0.35 相对密度和小丝径(0.1 mm)的金属橡胶更多部分金属丝在高频状态下处于勾连状态,并未发生摩擦,而大丝径的金属橡胶摩擦更为充分。而在准静态加载的过程中,加载速度一般控制在0.1 mm/min 以下,金属橡胶丝与丝之间得到了充分的摩擦接触,整体阻尼性能高于动态加载的过程。

对于图7(a),在0.15 mm 丝径时取得最大的损耗因子,在0.2 mm时损耗因子会大大降低。这是由于当金属橡胶的密度较小(0.2 相对密度)时,如果金属橡胶丝径过大,其内部的丝之间得不到充分接触,阻尼性能和刚度都会剧烈下降。因此一般金属橡胶设计时,其相对密度都在0.2 以上。

4.载荷形式的影响分析

除材料本身的参数影响外,工况对于金属橡胶减振性能也有较大影响,一般来说,不同型号的金属橡胶最佳工作范围不完全一致,过大的振幅、过高的频率等均会导致相应的减振器性能下降,因此本节将分析载荷形式对金属橡胶材料参数的影响。

4.1.振幅

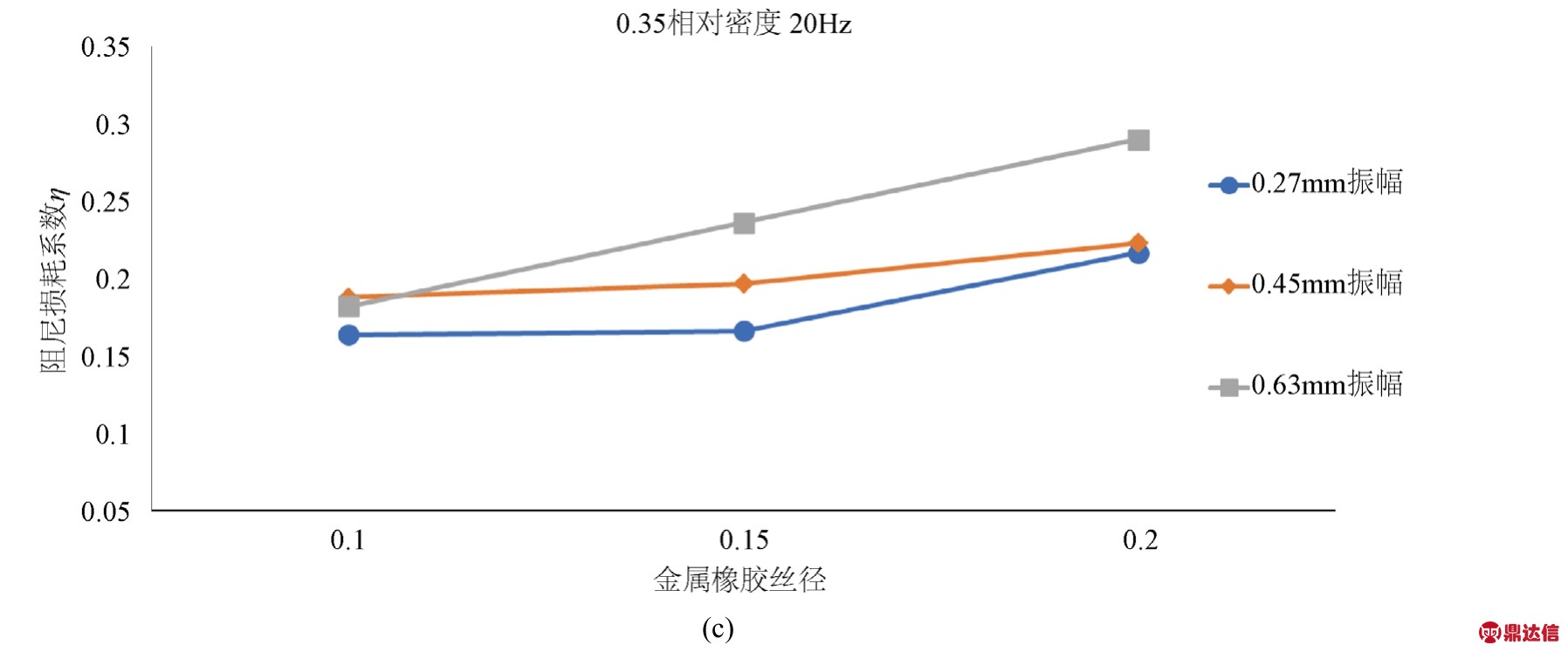

图8为同一个金属橡胶试件,参数固定而值改变振幅时,其力-位移曲线的变化规律,材料加载曲线斜率变化不大,而卸载曲线整体降低。

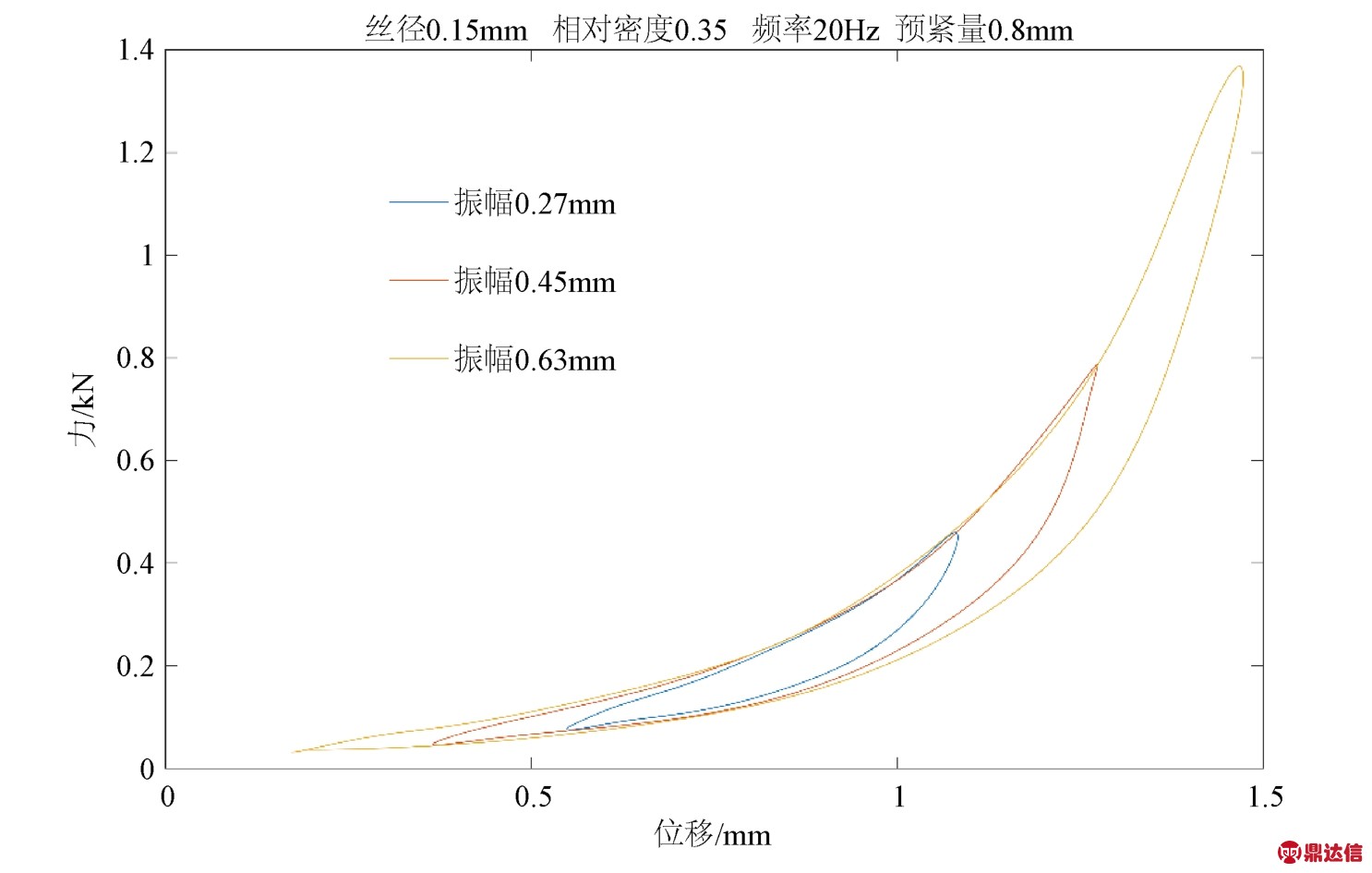

图9(a)、(b)、(c)分别为0.1 mm、0.15 mm、0.2 mm 丝径时的金属橡胶在不同振幅时,每一条线代表同一个金属橡胶试件的阻尼损耗系数随振幅的变化规律。

对于图9(a)、(b)、(c),当金属橡胶的相对密度在0.2和0.3时,随着振幅增大,金属橡胶的阻尼损耗系数增大,这也是由于金属橡胶的非线性特性,当振幅不大时,金属橡胶内部的金属丝未得到充分接触,其弹簧所带的刚度特性占主导,阻尼损耗系数不大,当振幅增大到0.63 mm时,金属丝滑动摩擦接触部分增大,阻尼系数增大。

Figure8.Force-displacement curve of metal rubber(different amplitudes)

图8.不同振幅时金属橡胶力-位移曲线

Figure9.(a)Influence of amplitude by damping loss coefficient(0.1 mm wire diameter);(b)Influence of amplitude by damping loss coefficient(0.15 mm wire diameter);(c)Influence of amplitude by damping loss coefficient(0.2 mm wire diameter)

图9.(a)0.1 mm 丝径时振幅对阻尼损耗系数的影响;(b)0.15 mm 丝径时振幅对阻尼损耗系数的影响;(c)0.2 mm 丝径时振幅对阻尼损耗系数的影响

当相对密度为0.35时,振幅从0.27 mm到0.45 mm 再到0.63 mm,阻尼损耗系数是先稍稍增大然后降低,当振动幅值超过高度的7%(0.63 mm,预紧10%整体高度)时,说明振动幅值过大对金属橡胶的减振效果产生不利影响。这是由于在大密度情况下,尽管金属丝接触非常充分,但金属橡胶更多部分金属丝在高频状态下处于勾连状态,并未发生摩擦,此时刚度增长更为明显,导致阻尼损耗系数降低。

另外,当振幅较大接近金属橡胶单个垫片的预紧量时,即振动到最大幅值时会接近金属橡胶的无应力状态,此处金属橡胶的刚度很小,且会随着振动的周次此处的平均刚度会急剧减小,无法发挥其阻尼性能,而金属橡胶结构件从一定程度上可以解决这个问题。

4.2.频率

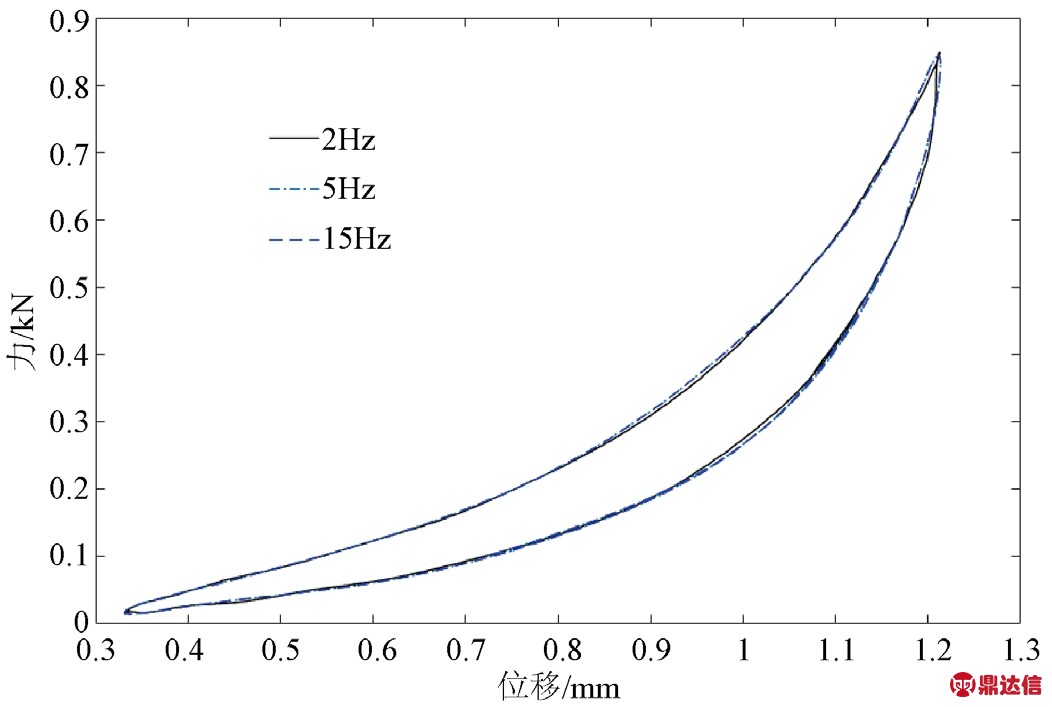

图10为0.15 mm 丝径,0.3 相对密度的金属橡胶在2 Hz、5 Hz、15 Hz 三个频率范围内,力-位移曲线的变化规律。从图10 可以看出,迟滞回线斜率随频率增稍微增大,即刚度随频率增大而稍微增大,回环面积也随频率增大而增大,即阻尼系数随频率增加而增大。

Figure10.Force-displacement curve of metal rubber(different frequency)

图10.不同频率时金属橡胶力-位移曲线

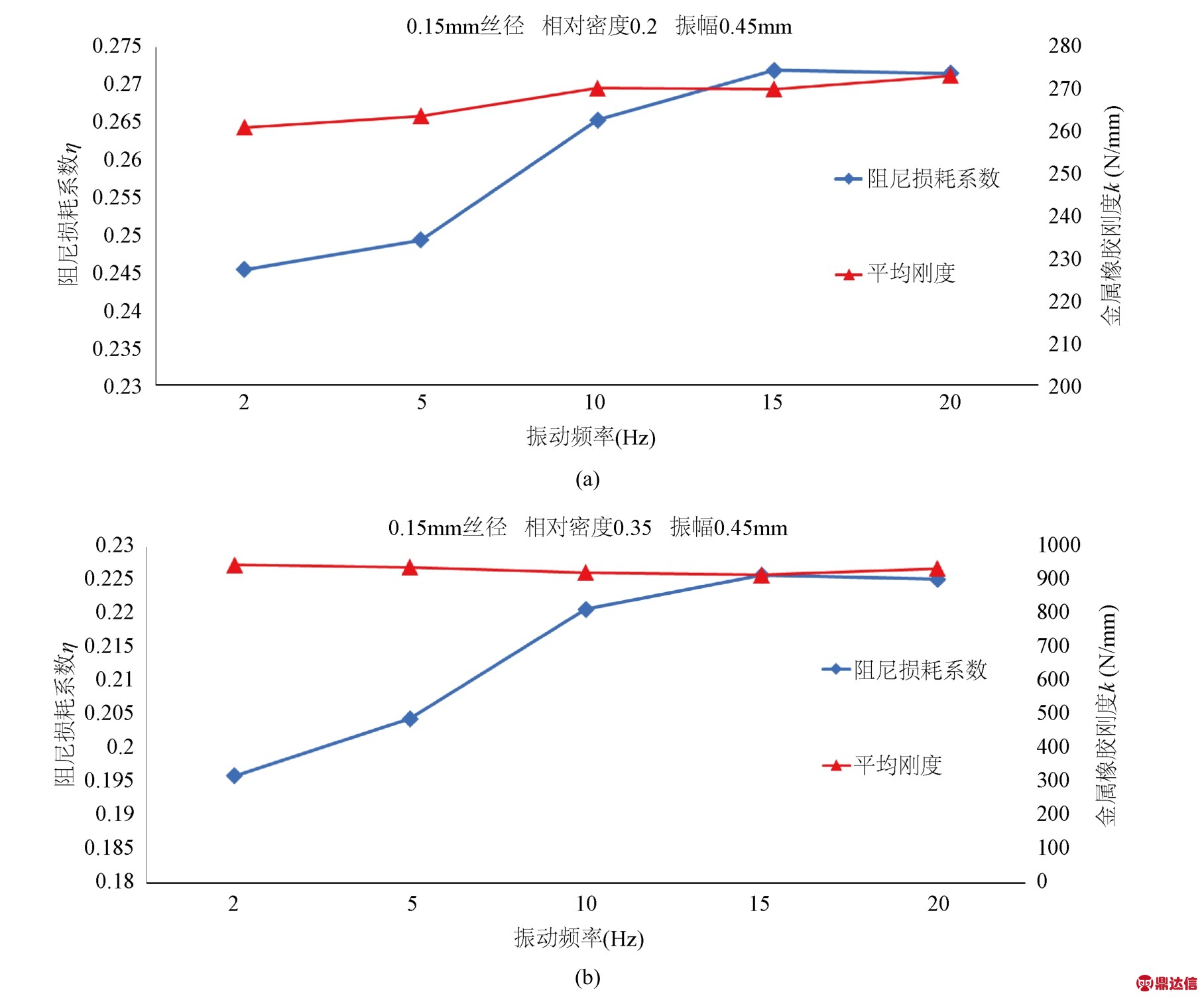

图11(a)、(b)分别为0.2和0.35 相对密度的金属橡胶在2~20 Hz 频率时其阻尼损耗系数和平均刚度的变化规律,阻尼损耗系数随着振动频率的增大而增大,当频率到达15 Hz 之后,阻尼损耗系数基本保持不变。频率越高,金属橡胶内部金属丝的相对运动变化就越剧烈,部分金属丝的勾连状态和静摩擦状态就更难以保持,变成相对滑动摩擦的状态,导致阻尼损耗系数增大。当频率增大到一定数值后,大部分原来处于勾连状态和静摩擦状态的金属丝变成滑动摩擦的状态,阻尼系数就难以进一步增大了。

该组实验中金属橡胶的振幅相同,故除了阻尼损耗系数,还考察了一下金属橡胶的平均刚度。图11(a)中金属橡胶的平均刚度随着频率增大稍稍增大,而在图11(b)中金属橡胶的平均刚度随着频率增大稍稍减小,基本可以认为在低频范围内(20 Hz)以内金属橡胶的刚度变化很小。

Figure11.(a)Force displacement curve of metal rubber at different frequencies(0.15 mm wire diameter,0.2 relative density);(b)Force displacement curve of metal rubber at different frequencies(0.15 mm wire diameter,0.35 relative density)

图11.(a)0.15 mm丝径,0.2相对密度的金属橡胶不同频率时金属橡胶力-位移曲线;(b)0.15 mm丝径,0.35 相对密度的金属橡胶不同频率时金属橡胶力-位移曲线

5.总结

本实验内容相关的文献较少,针对金属橡胶的性能变化以刚度研究为主,在这方面实验结果与现有研究是一致的,本文在此基础上针对能量损耗这一性质对材料进行分析,对金属橡胶材料垫片的动态摩擦性能进行研究,研究范围包含了加载载荷频率、幅值等载荷参数以及密度、丝径等材料参数影响。实验结果可以总结为以下三条:

(1)对于振动频率为20 Hz的动态性能实验,随着材料密度增加,其阻尼损耗系数η 呈现先增大后减小的规律,另外密度为0.3时,实验件的减振性能最佳;

(2)从丝径的选取角度而言,其变化趋势受到材料相对密度的影响,对于密度在0.25 以上的金属橡胶,阻尼损耗系数η 随着丝径的增大而增大,但在小密度(≈0.2)时,丝径过大会导致阻尼系数降低。

(3)从加载角度分析,对于大多数加载范围,随着振幅增大,金属橡胶的阻尼损耗系数增大,当振动幅值超过高度的7%(0.63 mm,预紧10%整体高度)时,金属橡胶的阻尼系数先降低,振动幅值过大对金属橡胶的减振效果产生不利影响。