摘 要: 保证准确有效的制动是列车安全运行的重要保障,踏面单元制动器中闸瓦过度磨损、不缓解及零件损坏等故障成为事故发生的巨大隐患. 针对机车用单元制动器的悬挂连杆断裂问题,建立车轮- 闸瓦- 闸瓦托- 悬挂连杆整体三维有限元模型和悬挂连杆三维有限元模型,分别对悬挂连杆进行受力分析和强度分析. 通过计算结果和现场情况的对比分析,得出结论:悬挂连杆在制动作业时,同时承受轴向的拉压作用力以及车轮与闸瓦摩擦所产生的横向力;由于横向力的存在,使悬挂连杆在制动工况下的应力值有明显增大;悬挂连杆的圆角及中部位置属于应力集中区域且最大应力点位于圆角处,这是悬挂连杆断裂的主要原因.

关键词: 单元制动器; 悬挂连杆; 断裂; 有限元; 应力集中

为满足国内日益增长的运输需求,力图对铁路车辆以及城市轨道交通车辆实现速度及运输量的进一步提升,列车制动系统的有效性及准确性变得至关重要[1].

踏面单元制动器是目前在铁路及城市轨道交通中应用较广的一种空气制动装置. 以压缩空气为动力源,通常分为常用行车单元制动器与带停放功能单元制动器两种型号,可以实现常用制动、紧急制动和弹簧停车制动,并可以通过气动和手动两种方式实现弹簧停车制动的缓解. 现已研制出多种型号,并广泛应用于铁路车辆以及城市轨道交通车辆[2-5].

单元制动器由于近些年工作负荷增加而出现多种问题. 例如,由于机车转向架中间轴的横向偏移量较大导致的闸瓦偏磨现象[6]以及一定程度的闸瓦不缓解[7];与闸瓦托相连的悬挂连杆在使用过程中多次发生开裂现象,有的甚至断裂失效.

邹伟等[8]通过简化闸瓦托结构发现,由于受到车轮的摩擦力矩,闸瓦在制动过程中会产生小幅度偏转,因此与其相连的悬挂连杆出现横向位移. 本文借鉴国内外学者对柴油机连杆进行强度分析的有限元方法[9-11],针对机车用单元制动器的悬挂连杆断裂问题,研究闸瓦托在制动过程中受到的接触力以及轮瓦接触面间的摩擦力(即悬挂连杆受到的横向力),分别建立车轮- 闸瓦三维有限元接触模型以及悬挂连杆的三维有限元模型,研究悬挂连杆的受力情况及强度分析.

1 悬挂连杆受力分析

1.1 车轮- 闸瓦- 闸瓦托- 悬挂连杆整体有限元模型

为研究悬挂连杆的受力情况,根据JM3标准机车型面与单元制动器装配图纸尺寸建立车轮- 闸瓦- 闸瓦托- 悬挂连杆整体三维有限元模型(图1),并进行接触计算分析.

图1 车轮- 闸瓦- 闸瓦托- 悬挂连杆整体有限元模型

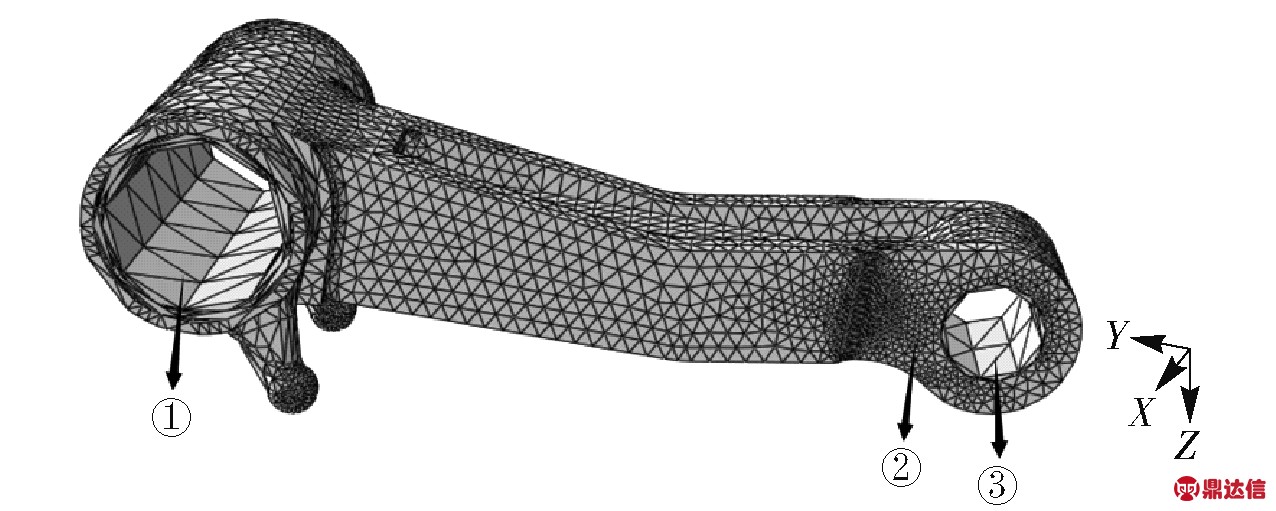

车轮采用车轮钢材料,弹性模量为205 GPa,泊松比为0.3;闸瓦采用合成材料,弹性模量为1.5 GPa,泊松比为0.3;悬挂连杆及闸瓦托为铸铁材料,弹性模量为169 GPa,泊松比为0.275;轮瓦接触面间的摩擦系数设置为0.5. 车轮与闸瓦模型采用八节点线性六面体单元,悬挂连杆与闸瓦托由于结构复杂而采用四面体单元;将车轮与闸瓦的接触区部分的网格细化以保证计算精度,模型的结点数为117 007,单元数为71 606,如图2所示.

图2 有限元模型网格划分及轮瓦接触区网格细化

将车轴两端完全固定,即约束X,Y,Z的平动和转动,将连杆与闸瓦托间使用销链接,闸瓦托与闸瓦绑定. 并将单元制动器的设计紧急制动力施加在闸瓦背面,大小为44 kN.

1.2 轮瓦接触力分析

单元制动器的悬挂连杆与闸瓦托相连,闸瓦托与闸瓦绑定. 为研究悬挂连杆的受力情况,对轮瓦接触面的接触力进行分析.

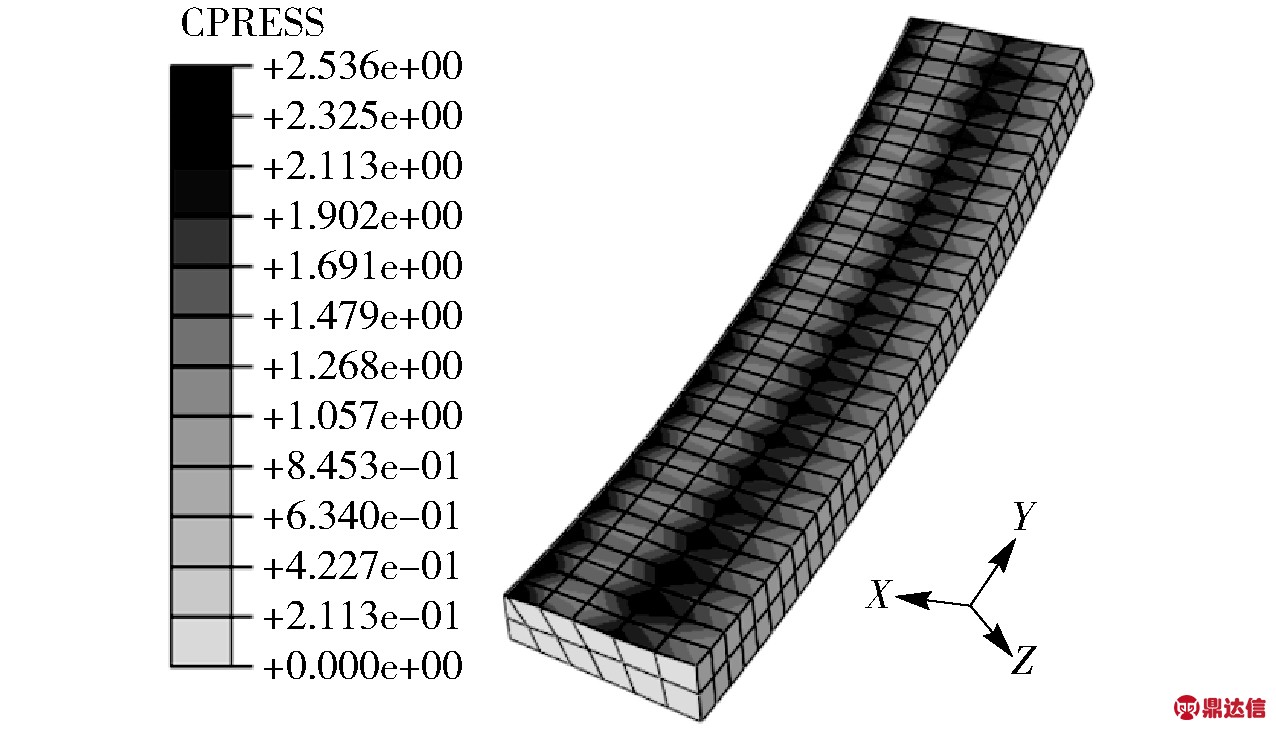

闸瓦表面的接触法向应力如图3所示. 可以看出,当在闸瓦背面施加制动压力时,车轮踏面与闸瓦的整个上表面贴合,由于车轮型面为磨耗型的,踏面存在锥度,闸瓦面上各个节点受力不等,靠近轮缘侧及中部受力明显偏大,其中最大接触应力为2.536 MPa,位于左侧边缘处.

图3 闸瓦表面的接触法向应力

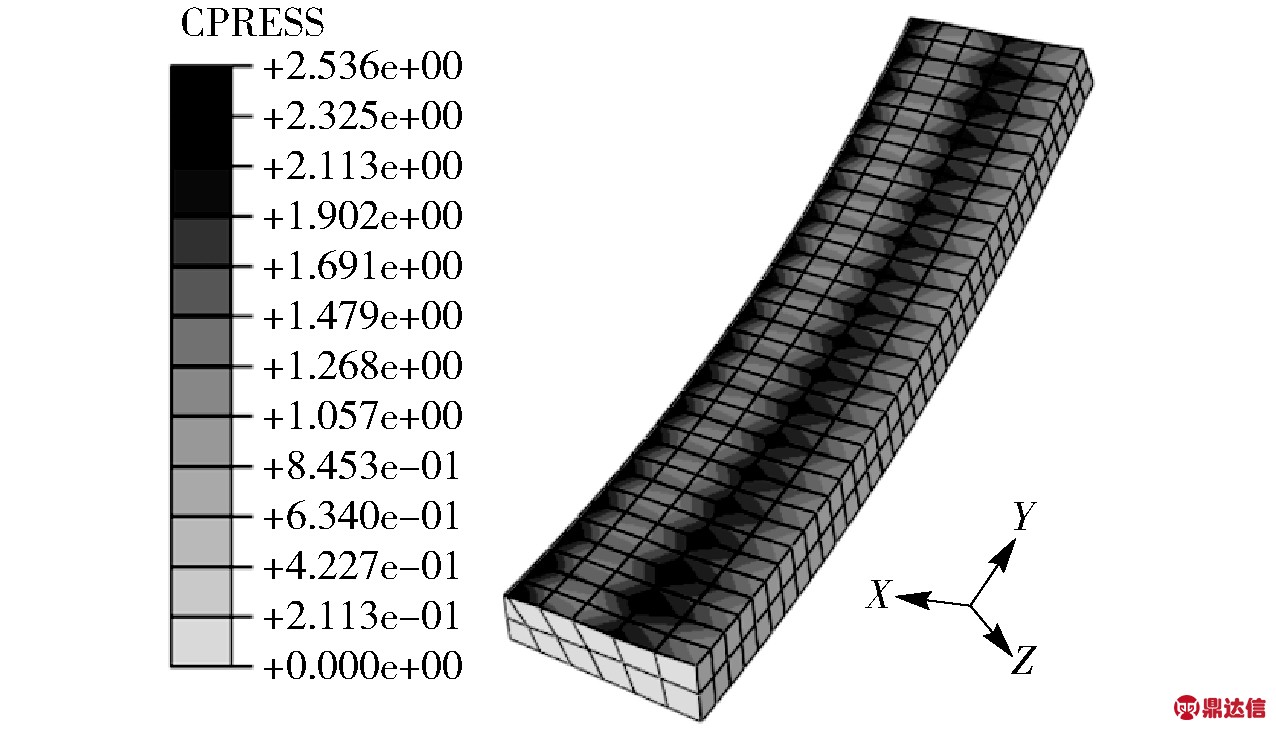

闸瓦表面的接触横向切应力如图4所示. 可以看出,当在闸瓦背面施加制动压力时,闸瓦面上各个节点均受到横向切应力且受力方向均为负向,闸瓦表面两侧受力不均,左侧受力明显偏大,其中最大接触横向切应力为0.342 9 MPa.

图4 闸瓦表面的接触横向切应力

将闸瓦表面各个节点的接触横向切应力求和后与接触面积相乘,即可得到制动工况时轮瓦接触面间摩擦力的数值.

1.3 悬挂连杆横向力计算

经过计算,在紧急制动工况时,轮瓦接触面的摩擦力为3.022 kN,方向为负向.

由于单元制动器的悬挂连杆与闸瓦托相连,因此在紧急制动工况时,悬挂连杆不仅承受44 kN的轴向力,还承受由轮瓦摩擦产生的3.022 kN的横向力.

2 悬挂连杆强度分析

2.1 建立悬挂连杆有限元模型

针对悬挂连杆的断裂问题,单独建立悬挂连杆的三维有限元模型(图5),并进行强度分析.

悬挂连杆为球墨铸铁铸件[12],密度为7 100 kg/m3;弹性模量为169 GPa;泊松比为0.275;屈服极限为σs≥310 MPa[13]. 未对连杆结构进行简化以保证计算准确性,采用四节点线性四面体单元. 结点数为8 615,单元数为33 980.

综上所述,盆底肌力减退后,盆底肌肉的慢性损伤是存在的,可通过生物反馈+电刺激治疗盆底肌力,使其功能得到一定的恢复,但最根本的方法在于预防产后PFD的发生。首先,在孕期应当严格控制孕期体质量的快速增长,防止盆腔脂肪的填充和过重子宫及胎儿对盆底肌力的慢性牵拉和损伤。其次,孕期进行盆底肌肉提肛锻炼,这样可以促进孕妇盆底血液循环,提高其盆底肌肉张力,预防阴道助产或会阴侧切的发生,进一步保护产妇的盆底功能。再者,对于盆底肌功能降低明显的产妇,产后尽早进行生物反馈+电刺激治疗,使盆底肌肉早日康复,为膀胱尿道提供结构支撑作用,增强尿道括约肌的力量,预防PFD的发生。

图5 悬挂连杆模型

据了解,裂纹多是启裂于悬挂连杆圆角处,推断该处可能出现应力集中,因此对圆角处的网格单元边长细化为1 mm以提高计算精度,如图6所示.

图6 圆角处网格细化

2.2 悬挂连杆研究工况

为了分析悬挂连杆断裂的根本原因,分别对悬挂连杆的有限元模型在以下3种不同载荷工况进行等效应力计算:

1) 工况一:施加紧急制动时产生的拉力或压力44 kN.

2) 工况二:施加紧急制动时产生的压力44 kN以及横向力3.022 kN.

3) 工况三:施加紧急制动时产生的拉力44 kN以及横向力3.022 kN.

3 悬挂连杆应力分析

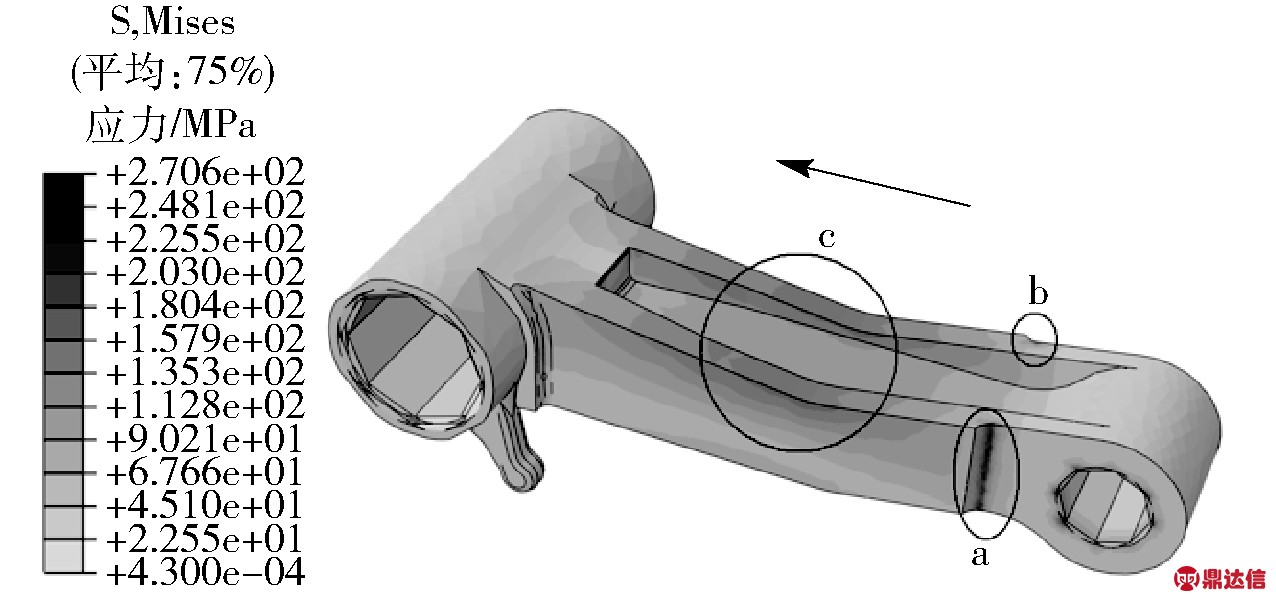

3.1 在工况一下的应力分析

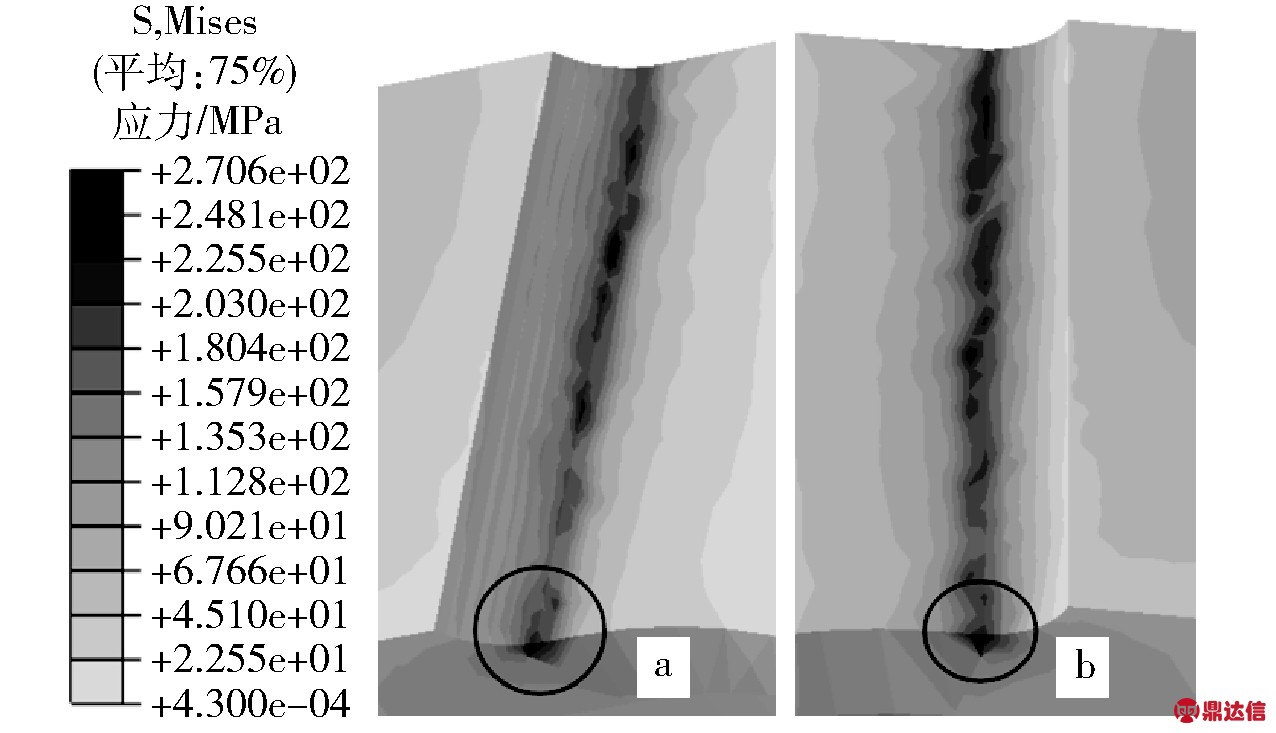

对悬挂连杆分别施加轴向的拉力或压力(如箭头所示),通过悬挂连杆的应力图(图7、图8)可以看出,悬挂连杆在紧急制动时压力工况的受力情况与紧急制动时拉力工况一致. 当悬挂连杆仅承受制动轴向力时,连杆两侧面的圆角均为应力集中区域,其中最大的Mises应力值为270.6 MPa,未超过材料的屈服极限,圆角a的最大应力点位于侧面与下表面的交界处,圆角b的最大应力点位于侧面与下表面的交界处,如图9所示;连杆的中部(图7及图8的c处)受到的Mises应力值最高为157.9 MPa,主要集中在连杆中部弯曲处周围.

图7 轴向拉力工况的连杆应力图

图8 轴向压力工况的连杆应力图

图9 圆角a、b的应力图

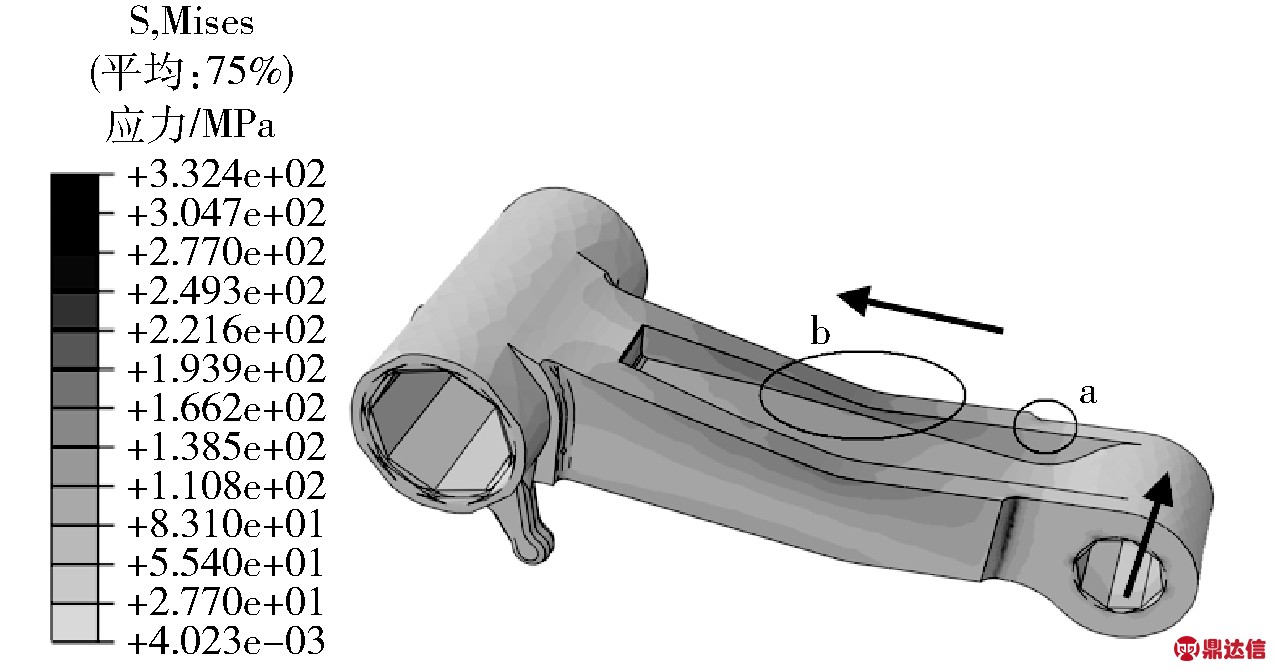

3.2 在工况二下的应力分析

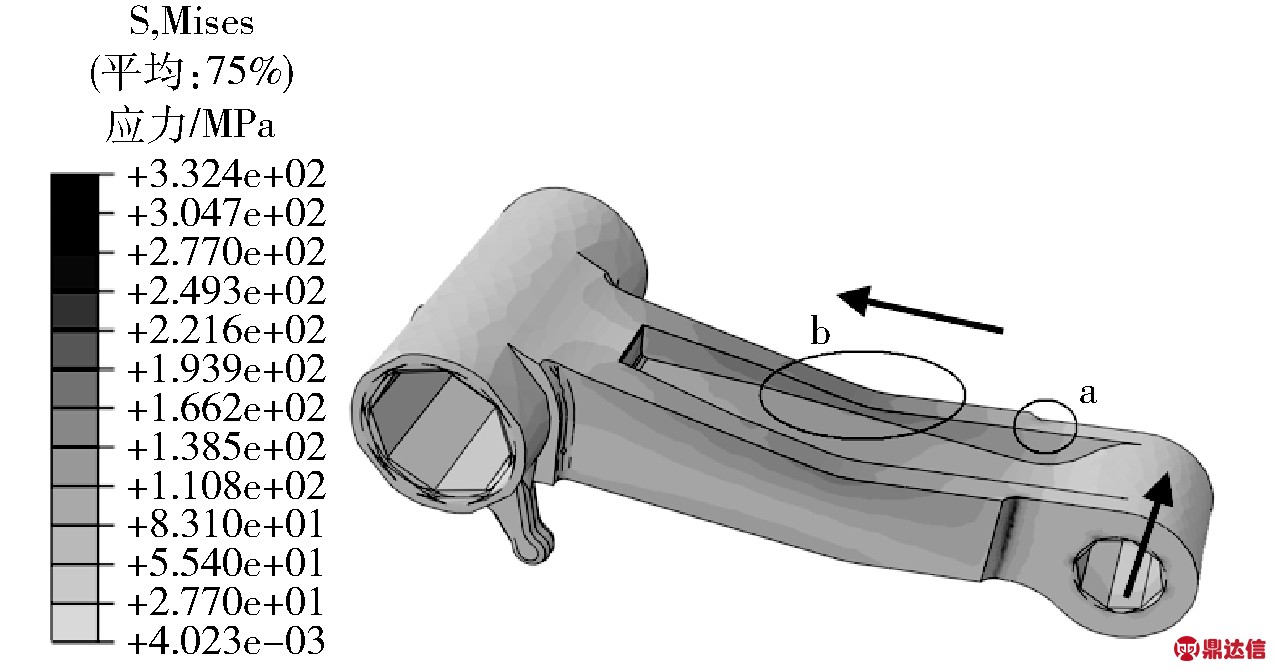

对悬挂连杆施加轴向的压力及横向力(如箭头所示),通过悬挂连杆的应力图(图10)可以看出,当悬挂连杆同时承受紧急制动时的压力以及横向力时,正面侧的圆角处为应力集中区域,最大的Mises应力值为332.4 MPa,超过了材料的屈服极限,位于圆角与下表面交界处(图11);同侧的连杆中部(图10的位置b)受到的Mises应力值最高为193.9 MPa,主要集中在连杆中部弯曲处周围.

图10 工况二的连杆应力图

图11 圆角a的应力图

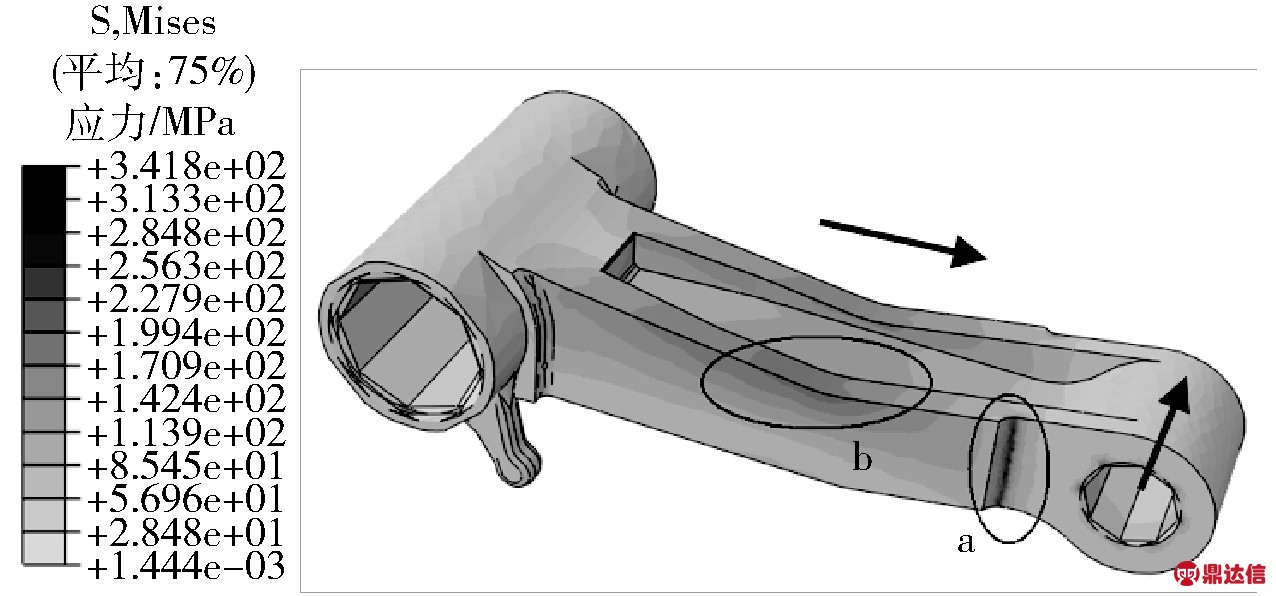

3.3 在工况三下的应力分析

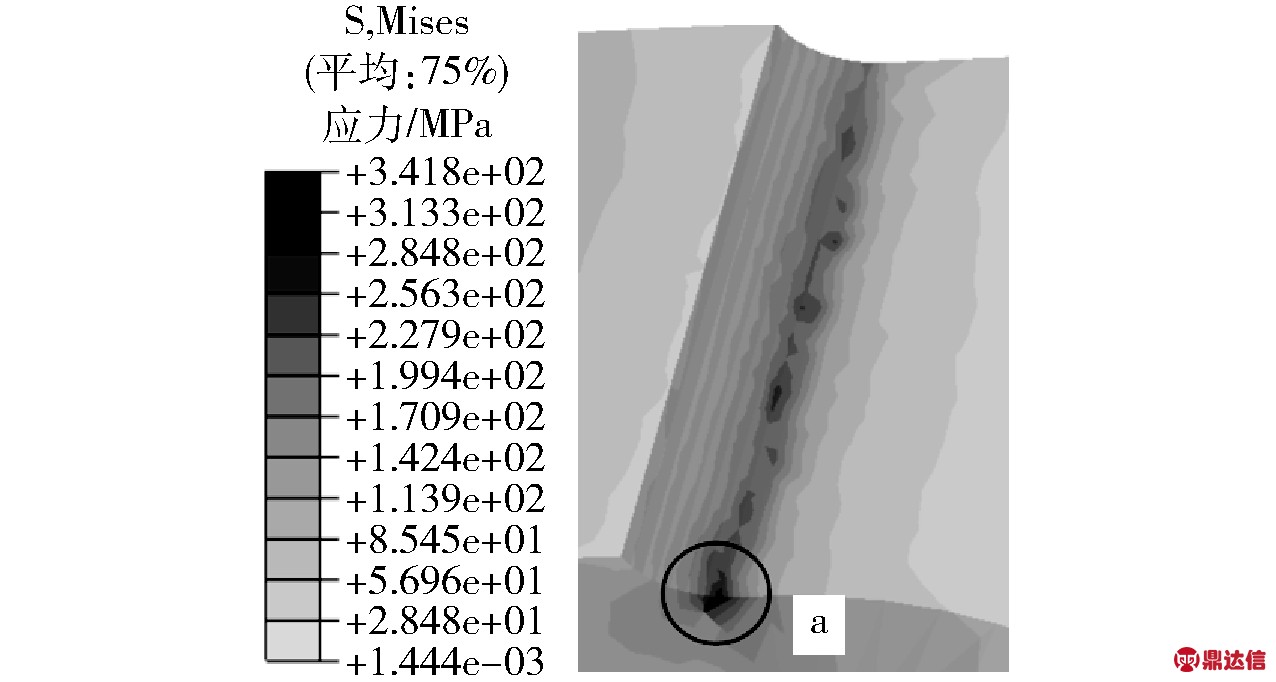

图12为悬挂连杆同时承受紧急制动时拉力以及横向力时的应力情况(如箭头所示). 可以看出,应力集中区域与工况二相对,位于背面侧的圆角处,最大的Mises应力值为341.8 MPa,超过了材料的屈服极限,位于圆角面与下表面交界处(图13);同侧的连杆中部(图12的位置b)受到的Mises应力值最高为199.4 MPa,主要集中在连杆中部弯曲处附近.

图12 工况三的连杆应力图

图13 圆角a的应力图

3.4 各载荷工况的对比分析

将以上3种工况中圆角处与连杆中部的最大Mises应力值汇总,如图14所示. 可以看出,当悬挂连杆处于紧急制动时的拉力工况时,由于横向力的存在,使悬挂连杆的圆角及连杆中部处的最大应力值增大约26.3%,且最大应力超过了材料的屈服极限,使部件发生了塑性变形;当施加相同横向力时,悬挂连杆在拉力工况时圆角及连杆中部处的最大应力值比压力工况又有所增大.

图14 不同工况下的悬挂连杆应力值

可见,悬挂连杆的圆角处为应力集中区域,最大应力点位于圆角与下表面交界处,这将成为裂纹扩展点,与断裂工件的启裂点位置一致,如图15所示.

图15 悬挂连杆断裂图

4 结论

本文建立车轮- 闸瓦有限元接触模型研究悬挂连杆的受力情况和建立悬挂连杆有限元模型对悬挂

连杆进行强度分析,通过综合分析上述计算结果,得出以下结论:

1)机车用单元制动器的悬挂连杆在制动作业时,不仅承受轴向的拉压作用力,还承受车轮踏面斜度所产生的横向力,其值可达到3.022 kN.

2)由于横向力的存在,使悬挂连杆在制动工况下的应力值有明显增大,其中圆角及连杆中部处的最大Mises应力值增大约26.3%.

3)悬挂连杆的圆角及中部位置属于应力集中区域,最大应力点位于圆角处且最大可达340 MPa,已超过材料的屈服极限,是悬挂连杆断裂的主要原因,与断裂工件的启裂点位置一致.