摘 要:为了解决海上过电缆密封器密封性能差、电绝缘性能不可靠等技术问题,研制了一种新型快捷式过电缆密封器。该工具内置三芯电缆,外部套装金属壳体,电缆与壳体之间挤注绝缘材料,两端嵌入橡胶以达到密封高压和绝缘防护作用。根据该工具的工作原理和结构特点,对螺纹、薄壁管处进行强度校核,验证了满足极限承受1 500 m电缆重量的设计要求;采用有限元法对密封胶块进行密封性能模拟分析及结合密封性能试验测试,结果表明密封性能良好,耐压符合35 MPa且压降小于1%的技术要求;最后进行绝缘电阻、交流击穿、直流泄露试验,证实了电绝缘性能良好。现场应用情况表明,工具整体性能安全可靠,该工具的成功研制对海上电潜泵采油技术应用具有重要意义。

关键词:电缆密封;电潜泵采油技术;密封性能;电绝缘性能

0 引言

海上平台空间受限,电潜泵采油技术是当今海上油气资源开采的主流技术。过电缆密封器的主要作用是穿越过电缆封隔器给井下电潜泵提供电源,密封封隔器上下部液体压力以提供良好的绝缘性能,实现油井的正常生产。然而在长期使用中时常出现由于密封性能或电绝缘性能差,导致停产修井的情况。通过对国内外过电缆密封器的调研分析,都存在安装耗时,并且无法保证密封和绝缘效果[1-4]。鉴于此,研制一种新型快捷式过电缆密封器具有重要意义。本文利用理论和有限元软件对其结构进行强度校核与模拟计算,最后以试验验证了新型快捷式过电缆密封器的性能。

1 结构设计及特点

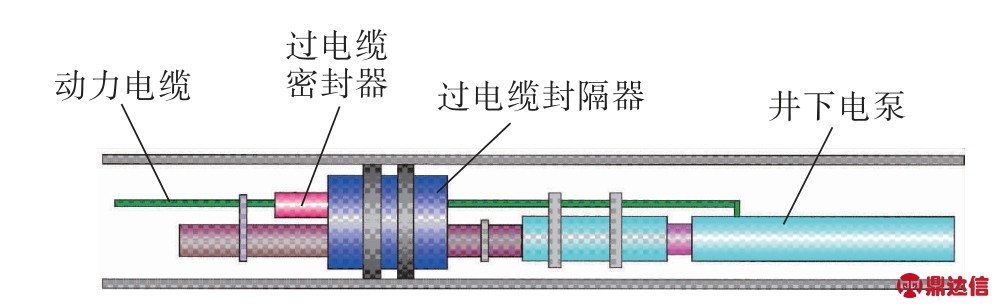

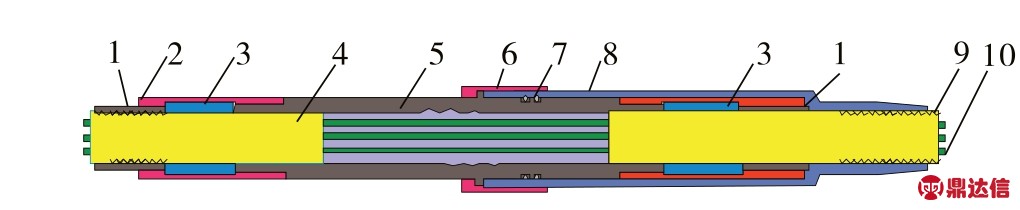

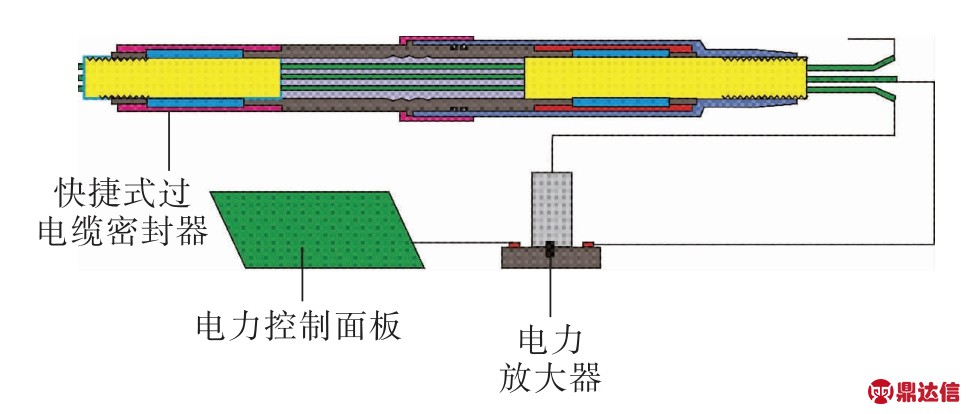

电潜泵完井管柱由油管、电缆、过电缆封隔器、过电缆密封器、井下电泵等组成,如图1所示。过电缆密封器作为电潜泵完井技术的核心工具,起到密封上下环空、防护电缆、传递动力电源的作用。过电缆密封器性能的好坏决定了整个生产的可持续性,新型快捷式过电缆密封器(以下简称新型密封器)结构如图2所示,该结构简单,两端嵌入密封胶块和中间注入绝缘材料,主要包括外壳、电缆、树脂及密封胶块等组成。

图1 电潜泵完井管柱结构

图2 新型快捷式过电缆密封器

1紧固套2上接头3密封胶块4铅皮筒5密封壳6固定套7密封圈8下接头9铅皮筒10电缆芯

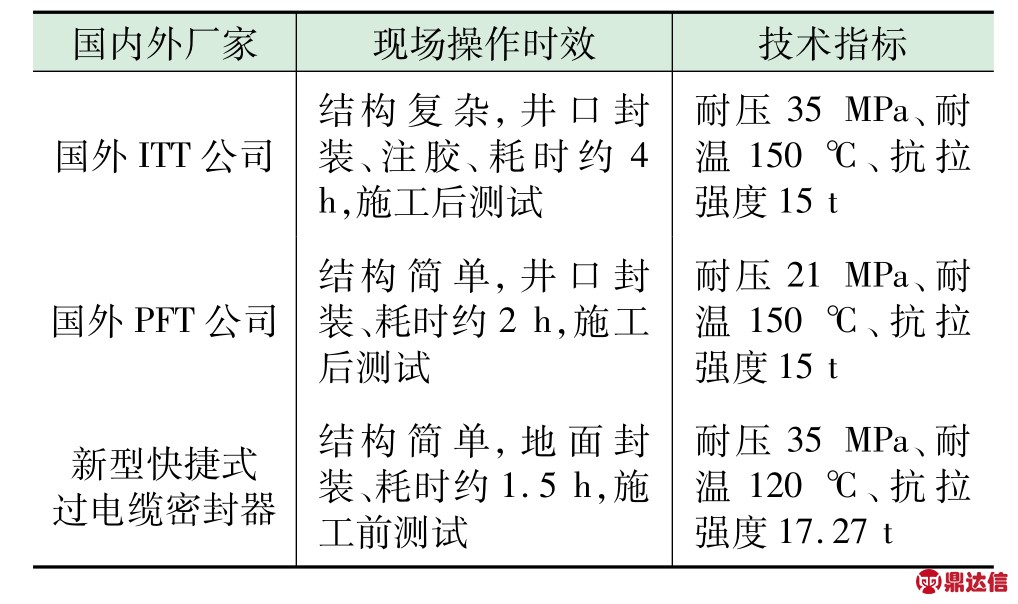

通过调研,对比国内外过电缆密封器性能(表1),新型密封器具备三个优点:①地面试验,确保入井后的性能可靠;②结构简单,安装用时较少;③具有耐高温、高压性能。

表1 国内外产品性能对比

2 性能分析

2.1 结构强度校核

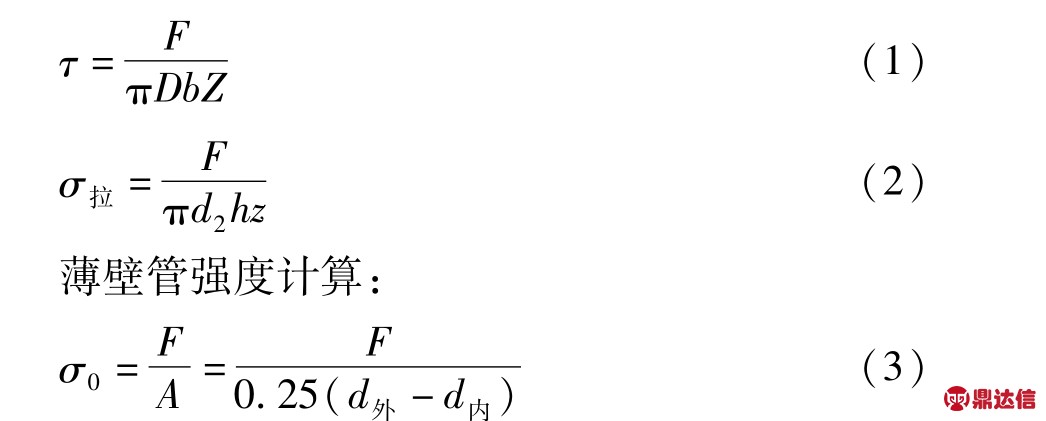

新型密封器与过电缆封隔器依靠1.9NU、钢级为L80的螺纹连接,该螺纹抗拉强度17.27 t[5],中间均采用Ø48.76 mm-8 STUB ACME-2G螺纹连接,材料选用42CrMo,进行调质处理。在极限悬挂电缆的长度L为1 500 m,总重量F约为8 t的工况下,整个工具的薄弱点在母螺纹及管体的薄壁处,对两处强度校核[6-7]:

螺纹强度计算:

式中:τ—材料许用抗剪强度,MPa;σ—材料许用屈服强度,MPa;F—悬挂电缆的重量,8 t;D—母螺纹大径,49.74 mm;b—螺纹牙底宽度,1.21 mm;h—螺纹工作高度,1.59 mm;z—螺纹旋合牙数,12;d2—外螺纹中径,48.3 mm;d外—薄弱处管壁外径,55.88 mm;d内—弱处管壁内径,47 mm。

将相应数据带入式(1)~式(3)中,得到:

τ=35.28 MPa<[τ]=552 MPa

σ拉=27.69 MPa<[σ]=631 MPa

σ0=111.56 MPa<[σ]=631 MPa

无论螺纹强度还是薄壁管强度均满足承受1 500 m的电缆重量的要求。

2.2 密封性能分析

2.2.1 有限元模型的建立

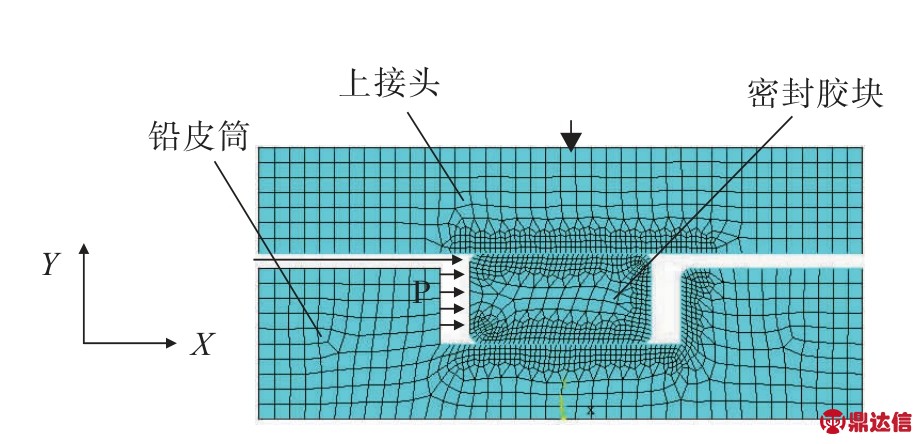

新型密封器的密封胶块结构为轴对称结构,约束和介质压力也具备对称性,所以采用平面对称模型进行简化,采用具有大变形、超弹性和大应变能力的PLANE182单元进行分析[8]。密封胶块采用HNBR材料,属于超弹性体,本文采用Mooney-Rivilin模型[9-10],其中C10=1.34,C01=0.76,密封胶块抗拉强度30 MPa。建立轴对称二维接触有限元模型(图3),第一步将上接头施加位移Y=-0.5 mm,第二步在密封胶块的左侧施加流体压力载荷p=35 MPa,观测整体结构的密封性能。

图3 密封胶块的有限元模型

2.2.2 模拟结果分析

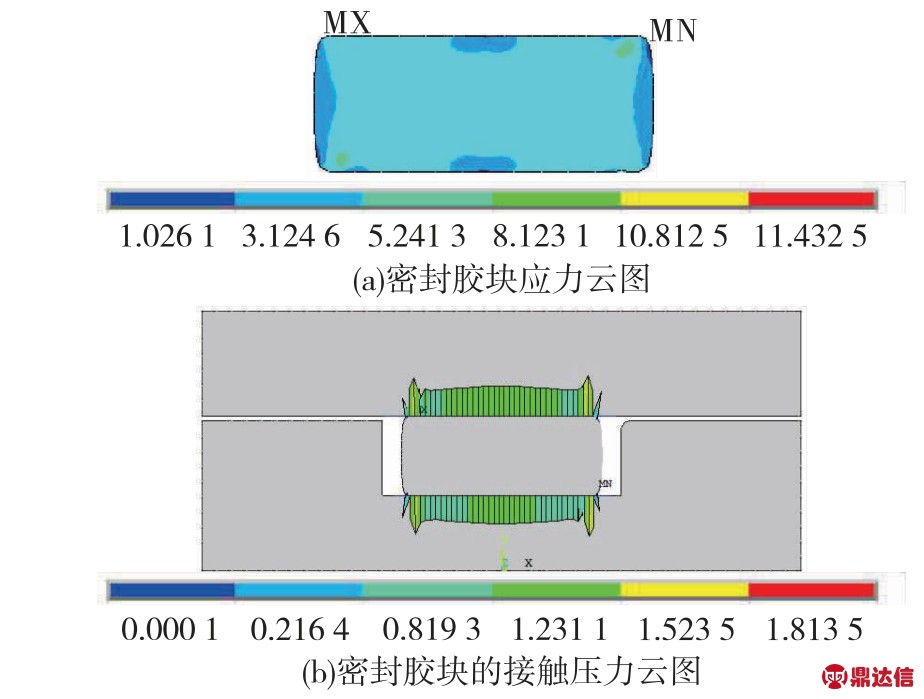

表征橡胶密封性能的参数主要有两个:Von Mises应力和接触压力。Von Mises强度准则是一种综合第一、第二、第三主应力,用来评价结构破坏的准则,接触压力必须大于密封压力才能实现结构的密封性能。依据上述两个参数,提取的密封胶块在第一次加载位移Y=-0.5 mm的应力及接触压力云图见图4。

图4 Y=-0.5 mm位移载荷下,密封胶块的应力和接触压力云图

由图4可知,在施加Y=-0.5 mm位移后,密封胶块发生了压缩变形,其最大应力发生在四周圆角处为8.5 MPa,小于橡胶材料的抗拉强度40 MPa。在密封胶块上下边沿接触压力大致相同,最大为1.32 MPa。为了分析其在p=35 MPa下的密封压力,进行第二次加载分析,密封胶块的应力和接触压力如图5所示。

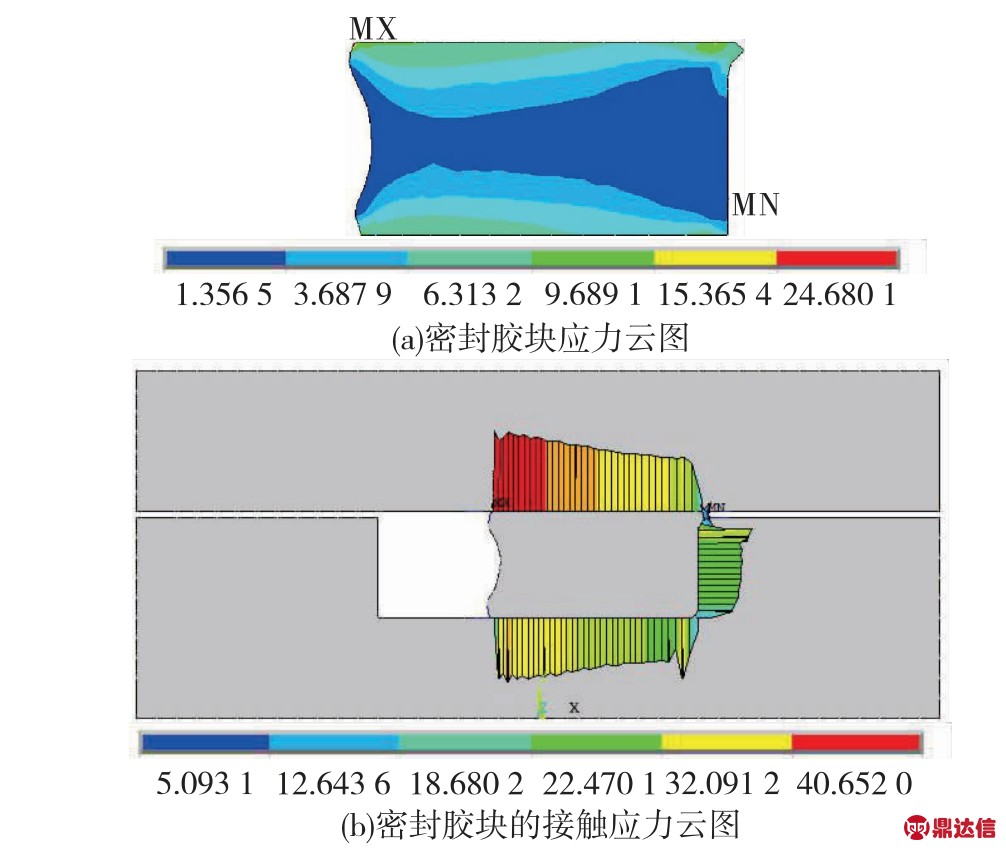

图5 35 MPa压力下密封胶块应力和接触压力云图

由图5可知,在35 MPa外界密封压力的作用下,密封胶块向右移动与铅皮筒接触后出现了“肩突”现象,在肩突部位出现应力最大值约15 MPa。上下两边的接触压力由左向右数值从40.65 MPa逐渐减小到8 MPa且上部接触压力大于下部接触压力,根据橡胶密封圈的密封原理[11],在密封胶块没有失效时,可以密封小于41 MPa压力,满足密封压力大于35 MPa的要求。

3 试验研究

3.1 密封性能试验

3.1.1 试验内容

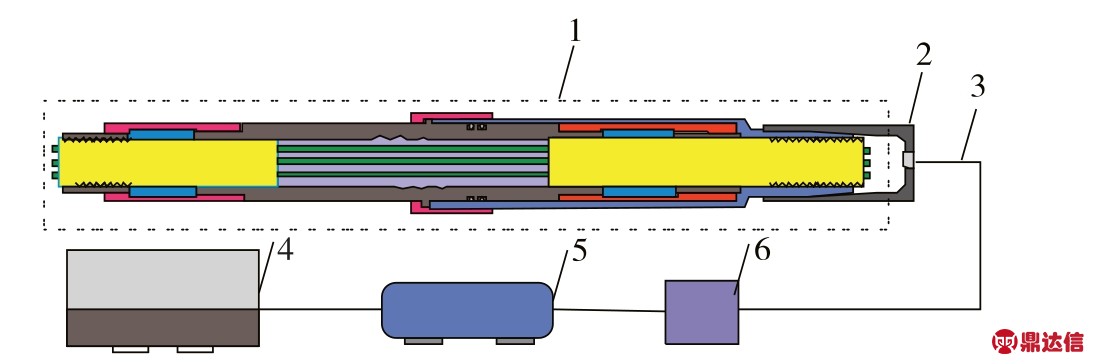

按图6将工具、48.26 mm NU试压堵头、液压泵、液缸及液控管线相连,启泵按照最高压力35 MPa下稳压15 min进行试验,验证工具的密封性。

图6 密封试验连接示意图

3.1.2 试验结果分析

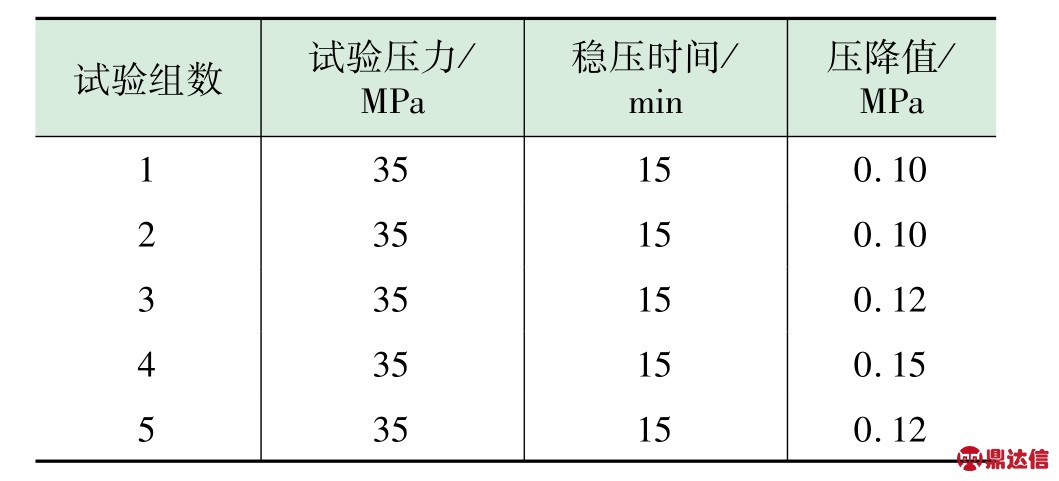

对新型密封器进行了5组压力试验,结果如表2所示,试验结果表明新型快捷式过电缆密封器均符合耐压35 MPa且压降小于1%的技术要求。

表2 快捷式过电缆密封器试验结果统计

3.2 绝缘性能试验

3.2.1 绝缘电阻测试

为了测试新型密封器三芯相间与各芯与地之间的电阻,将电缆芯除去外层防护,漏出电缆铜芯并标记为1号、2号、3号,4号为大地,选用2 500 V兆欧表与其按照图7连接,分别测试1号和2号、1号和3号、2号和3号、1号和地面、2号和地面、3号和地面之间的电阻,电阻均达到2 500 MΩ即最大量程,测试结果符合工具在电压5 kV下的工作要求[12]。

图7 绝缘电阻测试实物图

3.2.2 交流电击穿测试

按照图8将新型密封器与试验装置连接,进行三芯相间、三芯与地面的电击穿试验[12]。将三线芯分别接试验装置的高压输出端,装置接地端接电缆铠皮,施加大于工作电压2.5倍的电压,历时1 min,试验电压均匀上升,最大试验值为15.4 kV,满足大于工作电压的2.5倍要求[12]。

图8 电压击穿试验

3.2.3 直流泄露试验

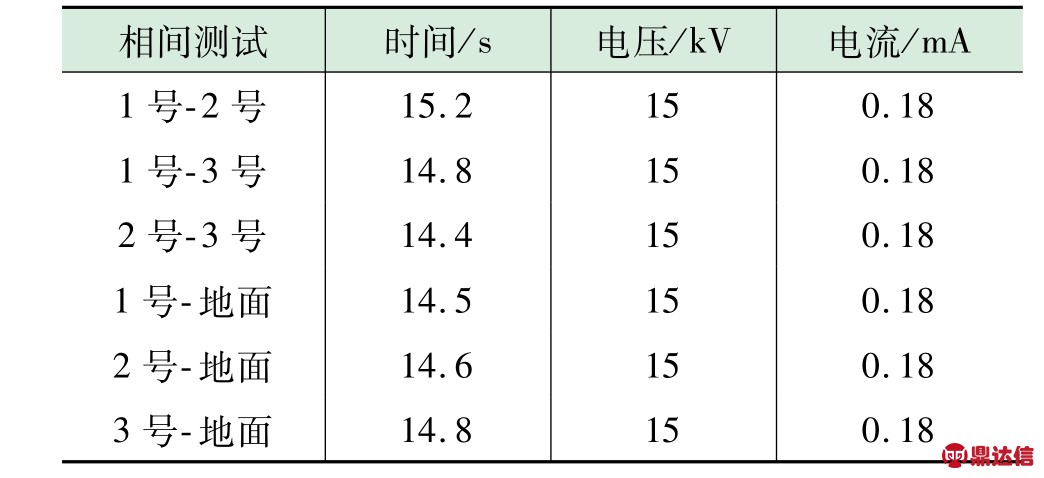

将新型密封器剥去100 mm的外层防护,每根铜芯露出10 mm,三电缆芯整体呈三角形形状,另一端三电缆芯套装聚四氟乙烯绝缘管,使其相互隔离、绝缘,防止高压放电。用直流泄漏电流测试仪的输出端正极分别接三相线的线芯,负极接电缆铅皮筒,铅皮筒再用导线与电缆穿越器外壳相连,进行电缆芯对地的泄漏测量。直流泄漏电流测试仪的输出端分别接三相线的线芯进行相对相的相间泄漏测量。试验电压为15 kV,升压时应缓慢平稳,记录泄漏电流值如表3所示。

表3 泄漏电流值记录表

4 现场应用

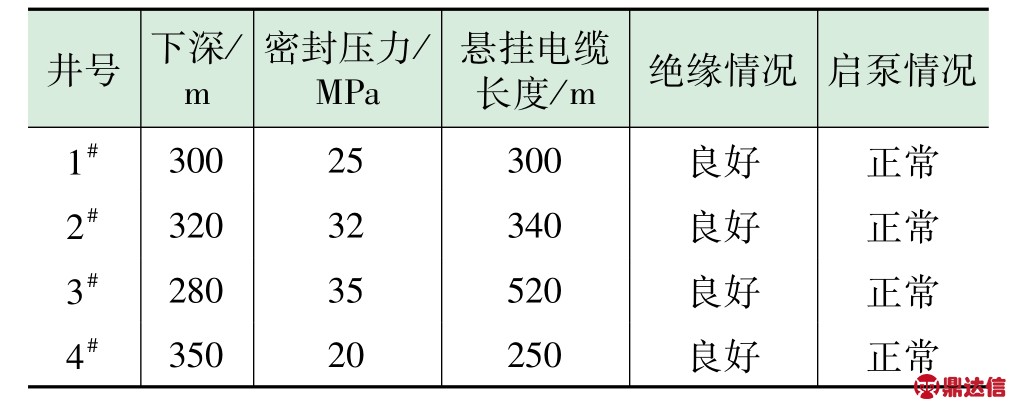

在渤海油田应用4套新型密封器统计结果见表4,应用表明新型密封器结构设计合理,性能可靠。

表4 应用结果统计

5 结论

(1)相对于国外结构,新型快捷式过电缆密封器结构紧凑,现场安装方便且确保安装后密封性能及电绝缘性能稳定,节约生产作业时间。

(2)新型快捷式过电缆密封器各项指标均满足海上作业技术要求,现场应用效果较好,前景较广。