摘要:利用虚拟仪器构建了基于变频器内置PID控制器的离心泵恒压闭环控制测试系统,将泵系统出口端改造成3个球阀的出口形式,能定量快速地改变工况,实现了近似阶跃的输入扰动。编写LabVIEW测试程序对离心泵恒压控制特性进行了试验研究,得出了离心泵恒压控制系统给定压力的设置范围,通过比较恒参数PID控制在不同工况变化下的控制性能,发现恒参数PID控制在工况变化较快和较大时,控制性能不理想;通过分析同一工况下恒参数PID和变参数PID的控制性能,得出变参数PID控制能更好地适应离心泵恒压控制系统。

关键词:离心泵 恒压供水系统 闭环控制 阶跃响应 控制性能

引言

随着我国社会经济的迅速发展和工农业生产的需要,对离心泵系统的供水压力要求越来越高。PID变频调速恒压供水系统以其节能、安全等优点在我国国民经济各领域得到了很大的发展和推广应用,保证了生产、生活的需求,有力地促进了节能减排的开展[1~3]。但由于供水系统具有时变性、时滞性、非线性等特点[4~5],在实际应用中使用恒参数的PID控制时,易造成供水的压力变化较大。因此,离心泵供水的PID恒压控制特性的研究很重要,而在试验研究时,系统的阶跃输入扰动很难实现,常用的通过调节阀门改变流量的随机性较大,而且调节时间有限,不能很准确地反映实际需求,现有文献针对离心泵恒压供水的控制性能研究较少,需要进一步开展研究。

本文通过构建基于变频器内置PID控制器的离心泵恒压供水系统,得出给定压力的设置范围,研究PID控制器在离心泵恒压控制的控制性能,比较和分析PID恒参数和变参数的恒压控制性能,为离心泵PID恒压控制系统的实际应用与理论研究提供依据。

1 供水系统理论分析

变频调速供水系统控制具有时变、非线性和滞后的特性[4~5],它以水泵出口水压或者最不利点管网水压为控制目标,在控制上实现实际供水压力跟随设定的供水压力而变化,最后稳定在设定的供水压力,从而保证稳定的供水品质。

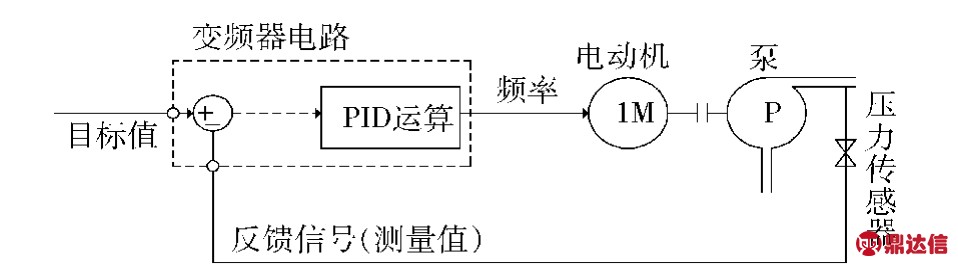

采用如图1所示变频器PID调节的供水系统原理,将水泵出口压力通过压力变送器转换为4~20 mA电流信号,并将此信号反馈到变频器PID调节器,通过变频器电路将压力反馈信号与给定值相比较,经过P(比例)、I(积分)、D(微分)等环节调节后输出相应的频率信号,控制电动机的转速,进而改变水泵转速来恒定压力。

图1 PID控制供水原理框图

Fig.1 Block diagram for PID control principle of water supply

PID调节器输入和输出的关系[6]为

式中 K p——调节器的比例系数

T i——调节器的积分时间常数

T d——调节器的微分时间常数

e(t)——调节器的偏差信号

u(t)——输出控制信号

PID调节器的传递函数[6]为

比例系数K p加大,会使系统的响应速度加快,减小系统稳态误差,从而提高系统的控制精度,但会降低系统的相对稳定性,甚至可能造成闭环系统不稳定。积分时间常数T i越大,积分作用越弱,有利于减小超调和振荡,使系统更稳定,但同时会延长系统消除静差的时间。微分作用只对系统动态过程起作用,对系统噪声非常敏感,能产生超前的控制作用,可以改善系统的动态性能。微分时间常数T d越大,微分作用越强,微分时间常数偏大或偏小时,系统的超调量都比较大,调节时间都较长。

PID调节器的3个参数直接影响控制效果的好坏,工程中一般在系统现场调试整定后确定。要取得较好的控制效果,必须合理地选择控制器的参数。

2 恒压供水PID控制性能试验

2.1 试验装置

设计如图2所示的模拟离心泵恒压供水系统的水泵试验装置。

图2 供水系统试验装置示意图

Fig.2 Experimental setup of pump system

1.电动机 2.离心泵 3.涡轮流量计 4.闸阀 5.1号球阀6.2号球阀 7.3号球阀 8.水封闸阀

图中P1为水泵的进口测点压力,P2为水泵的出口测点的压力,P3为水泵系统的最后不利点压力。试验用泵为普通离心泵,具有一定的代表性,能够反映离心泵恒压控制特性的变化趋势,其额定流量30 m3/h,额定扬程32 m,额定转速2 900 r/min,额定功率5.5 kW。进口段管径65 mm,出口段管径50 mm,尾部球阀出口段管径20 mm,水泵的进口段距吸水池水平面的高度为960 mm,出口段距吸水池水平面的高度为1 870 mm。

传统的离心泵恒压试验的输入扰动和工况调节都是通过调节尾端的闸阀,但这种调节方式工况改变的随意性较大,调节过程的时间较长,不能很准确地反映实际情况。将系统的出口端改装成如图3所示的3个球阀的形式,通过3个球阀调节系统流量,模拟实际供水中系统供水量的变化,且球阀开关较快,可以在试验中实现系统的阶跃输入扰动,准确反映系统工况的变化。

2.2 数据采集

图3 改进的出口端

Fig.3 Improved outlet of pump system

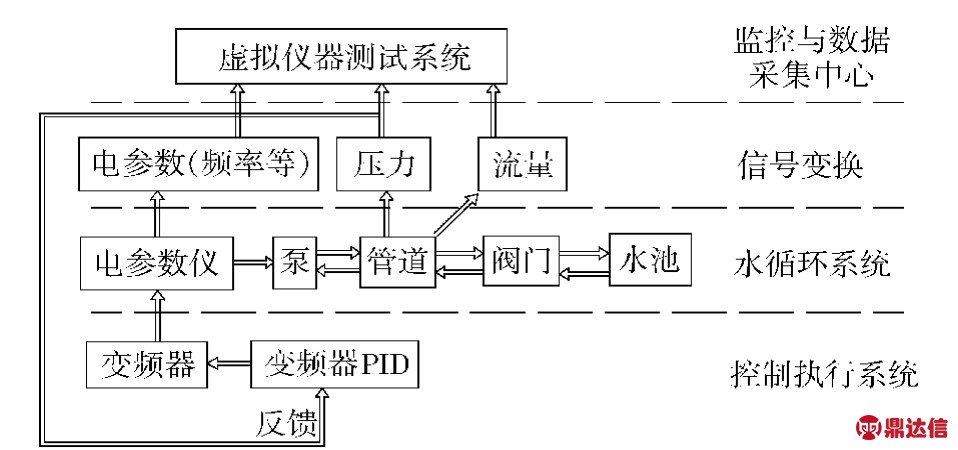

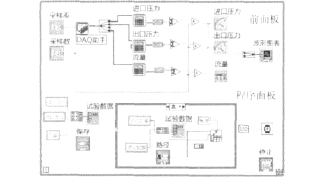

采用高频电参数仪测量变频器输出的电参数(频率、电压、电流和功率等),涡轮流量计测量流量,压力传感器测量泵的进出口压力及阀前压力。通过压力传感器将水泵的出口压力转变为电流信号,作为变频器PID控制器的反馈信号,与给定的压力值信号相比较,经过变频器电路运算后,输出相应的频率改变电动机转速以控制水泵的出口压力。整个测试系统的组成如图4所示。

图4 恒压控制测试系统组成框图

Fig.4 Block diagram of constant pressure control experimental system

利用电参数仪配备的软件采集频率、功率等数据,同时利用LabVIEW软件通过PXI-6251型数据采集卡采集和监控水泵的进出口压力与流量。试验数据采集软件平台分为前面板和程序面板,前面板主要包括3部分:采集参数设置部分、虚拟仪表显示部分和数据保存设置部分;程序面板主要包括数据采集控制部分、数据处理部分和数据转换与保存。数据采集的程序框图如图5所示。

图5 数据采集程序框图

Fig.5 Program of date acquisition

2.3 离心泵恒压工作轨迹线

综合考虑离心泵的特性、装置特性、电动机的变频特性、变频器的效率以及装置的散热与共振频率等因素,变频的范围应该保证在30~50 Hz之间[7~11]。

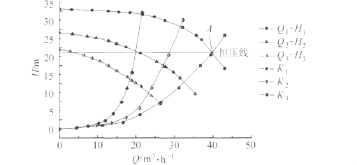

离心泵恒压工作轨迹线如图6所示,曲线Q1-H1、Q2-H2、Q3-H3分别为离心泵在 50、40、30 Hz运行时的流量-扬程特性曲线,曲线 K1、K2、K3分别为球阀1、2、3全开组合,球阀1、2打开组合,球阀1打开的管道特性曲线。曲线Q1-H1与曲线K1相交于额定工况点A,离心泵变频恒压供水的工作轨迹线即为恒压线,此时的出口压力约为240 kPa。

图6 离心泵恒压工作轨迹线

Fig.6 Work track line of centrifugal pump at constant pressure

2.4 试验方案

为了研究恒压供水系统的控制性能,先通过试验确定给定压力的设置范围,在不同的给定压力下,施加阶跃信号(快速改变球阀的组合情况),测试控制性能。试验步骤为:

(1)利用临界比例度法整定额定工况点A点时PID参数:①将变频器设置为PID控制运行模式,待泵启动压力上升后打开1、2、3号球阀。②设置给定压力值为240 kPa,将PID积分作用和微分作用设定为无效,调节比例度大小。③迅速关闭3号球阀,观察出口压力值振荡的变化。④重复整定过程,直至出口压力值按恒定的幅度和周期振荡,即出现4~5次等幅振荡为止,记录此时的临界比例度和临界周期,并按临界比例度经验公式选取比例度、积分时间和微分时间。

(2)将PID参数手动设置成步骤(1)的整定值。待系统稳定运行一段时间后,开始采集出口压力、流量以及变频器输出的频率等数据,然后迅速改变球阀的组合,待出口压力恢复并稳定在240 kPa后,停止采集并保存数据。

(3)对采用恒参数控制性能不好的调节过程,采用临界比例度法重新整定PID参数。手动改变PID参数后,采用步骤(2)方法测试改变PID参数后的控制性能,采集并保存试验数据。

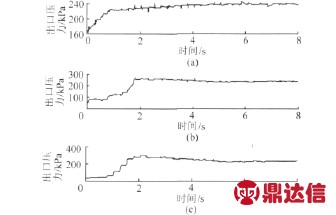

2.5 恒压控制的动态性能

在3种不同范围工况变化下的调节过程如图7所示。其中,在工况变化范围最小时,超调为0,调节时间为4.7 s;工况变化范围较大时,超调为11.6%,调节时间为5.3 s;工况变化范围最大时,超调为17.5%,调节时间为5.8 s。

图7 3种不同范围工况调节过程曲线

Fig.7 Regulating process curves under three working conditions

(a)小范围工况变化的调节过程(b)较大范围工况变化的调节过程(c)大范围工况变化的调节过程

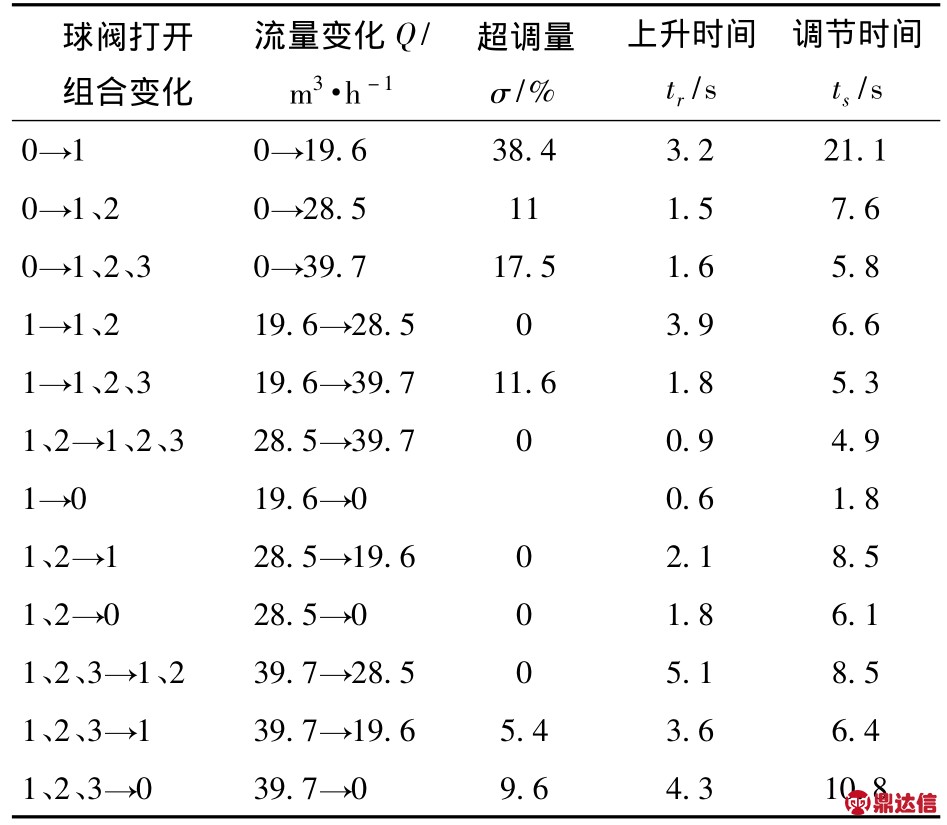

将PID恒参数离心泵恒压控制测得的试验数据处理后,计算出各个调节过程的动态性能如表1所示。

表1 恒参数PID控制的动态性能

Tab.1 Dynamic performance of fixed parameter PID regulator

注:“球阀打开组合为0”指1、2、3号球阀都关闭。

从表1和图7可以看出,当打开的球阀由多变少时,系统比较稳定,而当打开的球阀由少变多时,系统容易出现超调。当球阀组合由0变为1,流量较少时,调节过程超调较严重,调节时间较长,这可能是因为离心泵在小流量工况下流态不稳定,压力变化较快所致。

2.6 恒参数与变参数控制性能对比

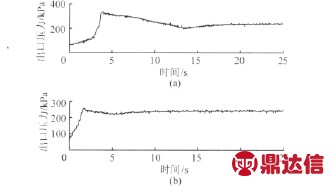

从表1可以看出,当球阀打开组合由0变为1时,出现了较大的超调。可见,将PID参数固定设置为第一次整定出来的值(K p=1/3,T i=0.5 s,T d=0.12 s),控制效果不够理想。而改变 PID参数(K p=5/6,T i=0.4 s,T d=0.1 s)后,控制性能得到较大地改善,如图8所示。

图8 恒参数与变参数控制效果

Fig.8 Control characteristics of fixed parameter PID regulator and variable parameter PID regulator

(a)恒参数PID控制效果 (b)变参数PID控制效果

改变 PID参数后,超调量由38.4%减小为7.6%,调节时间由21.1 s减小为9.3 s。可见,在恒压供水时,采用恒参数的PID控制并不能适应所有的工况,需根据不同工况采用变参数PID控制或者采用将智能控制与经典控制相结合的方法。

3 结论

(1)提出的球阀组合试验装置实现了近似阶跃的输入扰动,能定量地改变工况,较好地适应了离心泵恒压控制的试验研究。

(2)该系统恒参数PID控制在2个球阀变化工况范围内能适应离心泵恒压供水系统,但在超过2个球阀时,调节时间较长,超调加剧,需改为变参数PID控制。