摘 要:针对传统管道内检测器清晰度不高的缺点,介绍了一种高清晰度三轴管道漏磁数据采集系统。根据三轴漏磁检测的原理,系统使用了大量霍尔传感器作为数据采集元件,分别在检测器漏磁进行探测舱外围圆周各点处的3个方向上放置传感器,以达到高清晰度的采集要求,漏磁电压信号经单片机进行A/D转换后,所得数据由FPGA与PC—104接收存储到固态硬盘。经实验验证,该系统提高了检测清晰度,检测平均误差不超过10%,证明该系统设计方案切实可行。

关键词:漏磁检测;霍尔传感器;单片机;现场可编程门阵列;PC—104

0 引言

管道运输是石油、天然气和成品油最经济、安全的运输方式之一,为减少运输风险,管道完整性管理要求对管道定期进行内检测[1]。

漏磁检测技术是应用最广泛、技术最成熟的铁磁性管道缺陷检测技术,由于传统内检测器传感器数量和检测维度有限,容易造成对不敏感缺陷的漏检或缺陷评定误差增大,降低了管道完整性评价结果的可靠度[2]。因此,本文研发了一种高清晰度三轴管道内检测器漏磁数据采集系统,该系统增加了传感器的摆放密度、检测维度和采样频率,这样势必增加了系统处理的数据量和功耗,进而在数据的传输、存储和功耗问题上带来了新的问题。因此,本文采用低功耗、高速并行的系统设计,在低功耗的情况下很好地实现了高清晰度数据采集,经实验验证,本系统运行可靠,与设计目的较相符合。

1 系统原理分析

1.1 三轴漏磁检测的基本原理

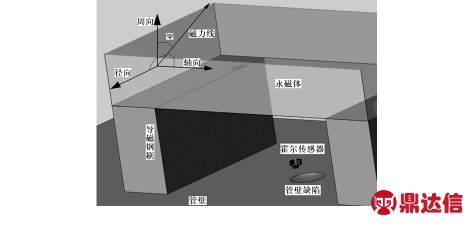

铁磁性管壁被磁化以后,管壁的缺陷处会产生漏磁场,漏出的磁力线折射后将会偏离原磁场方向,分别在三维方向上有对应的分量强度分布变化,经霍尔元件转换为感应电压信号。当霍尔元件的其他条件确定后,霍尔电压直接反映的是平行于霍尔元件法线方向上的磁感应强度大小。高清晰度三轴管道内检测器漏磁数据采集系统在3个方向上沿管壁顺次摆放了大量霍尔传感器,分别为:垂直于管道轴向的传感器测量轴向磁场强度变化,垂直于管体表面径向的传感器测量径向的磁场强度变化,垂直于管道周向的传感器测量周向磁场强度变化,如图1所示。

图1 三维矢量方向与传感器摆放示意图

Fig 1 Schematic drawing of 3D vector directions and sensors’arrangement

1.2 三轴漏磁信号与缺陷外形的关系

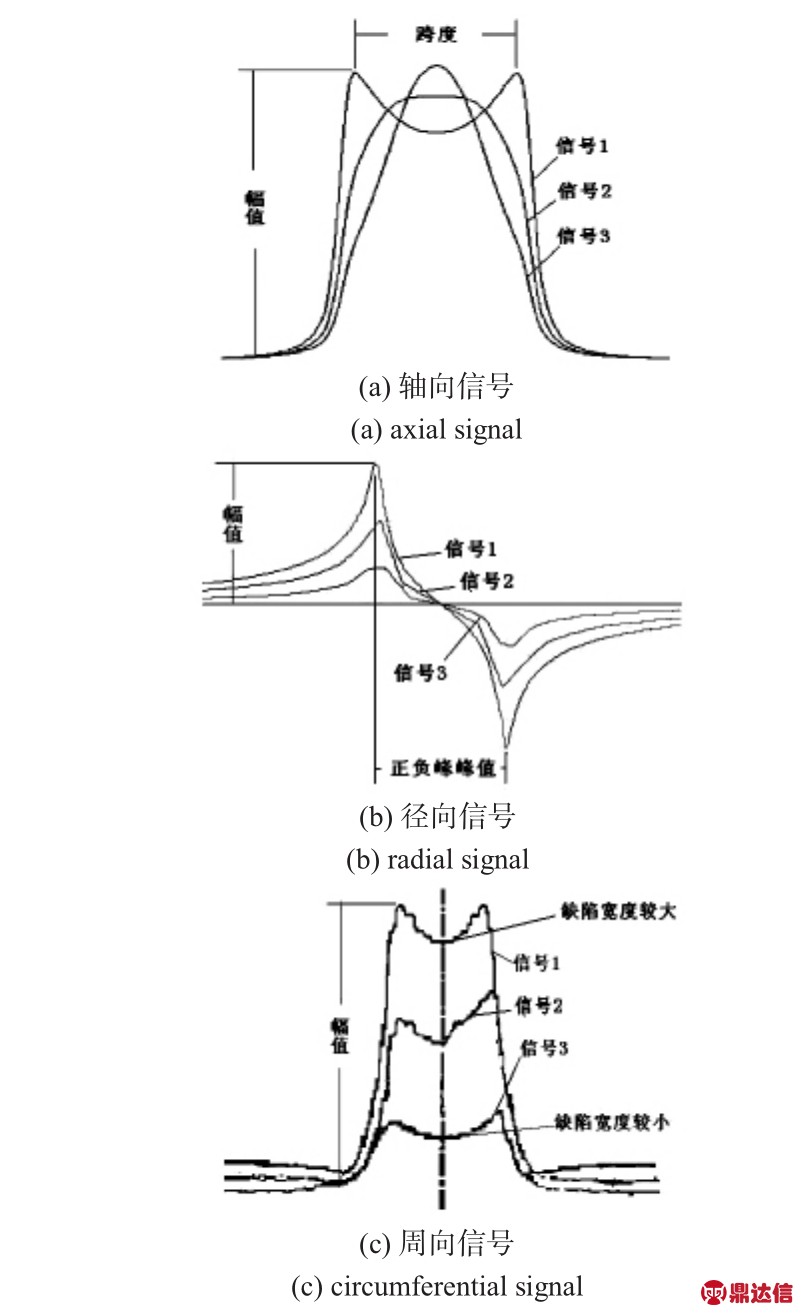

从腐蚀缺陷判别和管道腐蚀程度评价国家标准中得知,通常将缺陷的外形参数定义为:缺陷长度(沿管道轴向方向)、缺陷宽度(沿管道周向方向)、缺陷深度。三轴管道内检测器漏磁数据采集系统记录了管道内壁附近漏磁场的三维数据,研究表明[3]:3个维度的磁场强度信号的各种特征与缺陷特征有相当紧密的联系,为相关分析和评估提供了理论依据和指导,如图2所示。

图2 轴向、径向和周向信号示意图

Fig 2 Schematic drawing of axial,radial and circumferential signal

径向漏磁信号正峰值和负峰值之间的距离一般表现为与缺陷的长度紧密相关,在缺陷的长度较长时,峰峰间距将与其呈近似线性关系,如公式(1)所示

其中,L为长度;Pp为信号峰峰值。

缺陷区域影响的轴向传感器通道数量和周向漏磁信号的中心塌陷程度可以用来判断缺陷的宽度。由于传感器是周向均匀排列的,缺陷宽度的评价主要取决于在管道周向分布的传感器个数与传感器之间的周向距离。对于较宽的缺陷,图像浮散作用变得不很明显,所以,缺陷宽度变大时,漏磁急剧增大,周向信号中心位置的塌陷变大,周向信号用作补偿性定性分析。

在此研究的813 mm管径的漏磁检测器一周有528只轴向传感器通道,这样每个通道覆盖的周向距离约为4.83 mm。选择衰减系数为45%时,受影响的通道所覆盖的区域与缺陷的实际宽度最为接近,如公式(2)所示

其中,N为某缺陷影响的通道数;AC为中心通道轴向信号幅值;A4为第四条通道轴向信号幅值。

漏磁信号的幅值在其他变量恒定的前提下,与缺陷深度呈近线性关系。检测3个维度上的漏磁信号的幅值,能够更加精确地实现对缺陷深度的判断。漏磁信号幅值与缺陷的宽度呈正比,与缺陷的长度呈反比,与缺陷的面积呈正比,利用这些关系和某些参数,通过试验得出孤立缺陷的实际深度经验公式,对于不同管径的漏磁信号,公式的系数会有所变化,如公式(3)所示

其中,Am为信号幅值;L为量化长度;W为量化宽度;D为深度;C为标定系数。

1.3 新系统出现的问题和解决方法

由于进一步增加了传感器排列密度,减小了采样时间间隔。目前漏磁检测系统的数据传输存储速度和存储容量都已接近极限,在原有系统上设计难以实现。

因此,本系统利用单片机控制可休眠的霍尔传感器,并且,基于FPGA为核心的处理系统,设计了新型管道漏磁检测数据采集系统,进行数据采集,并行处理和存储工作,既增多了传感器数量,又较好地解决了系统功耗和数据处理能力的矛盾。

2 漏磁数据采集系统设计

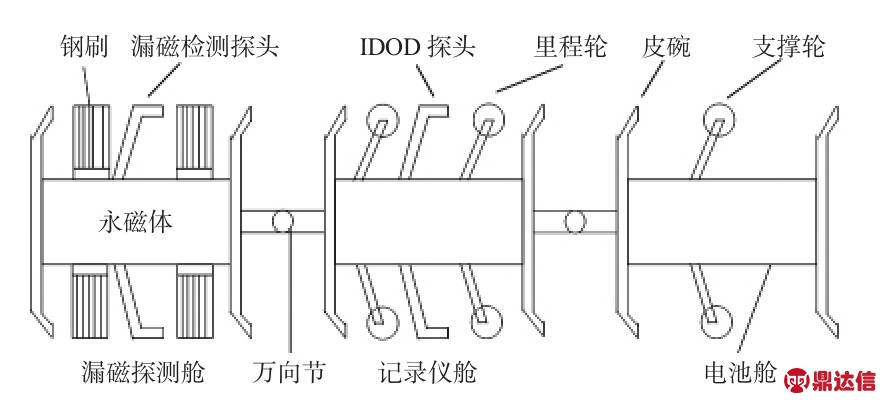

管道内检测器整体结构如图3所示。

霍尔传感器和单片机被封闭包装在漏磁检测探头中,位于漏磁检测舱,FPGA,PC—104和固态硬盘均位于记录仪舱内。

图3 内检测器整体结构图

Fig 3 Overall structural drawing of inner inspection tool

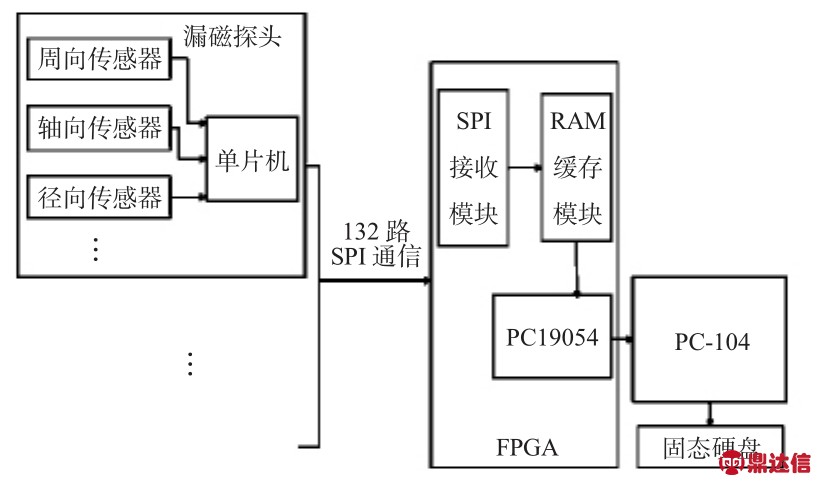

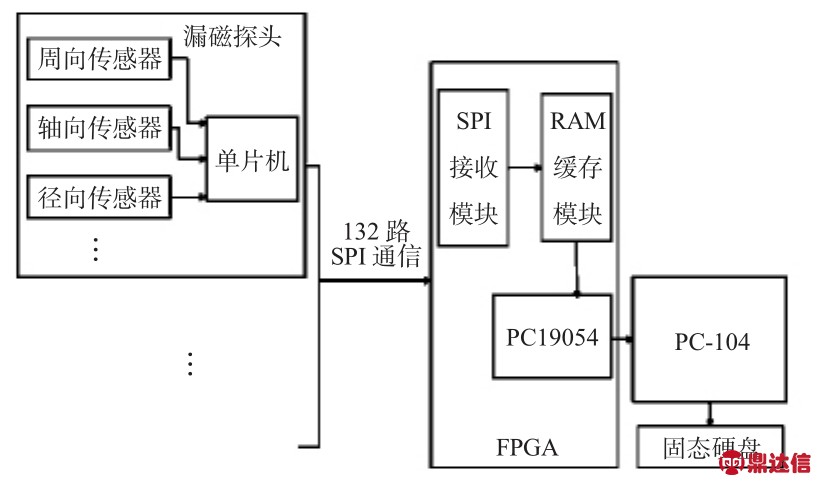

漏磁数据采集系统结构框图如图4所示。

图4 高清晰度漏磁数据采集系统结构图

Fig 4 Structural drawing of the MFL data acquisition system with high definition

内检测器漏磁数据采集系统由数据采集单元、数据控制处理单元和数据存储单元三部分构成:数据采集单元中传感器电压信号经过单片机进行A/D转换后,数据通过SPI总线被传输到数据处理控制单元的FPGA,然后对采样数据进行打包,再通过PCI总线传输至数据存储单元PC—104,由PC—104存储到工业固态硬盘。在尽可能降低功耗的前提下,实现了对管道的高清晰度三轴漏磁检测。

2.1 数据采集单元

为保证功耗尽可能的低,在此选用Allegro公司的A1393型微功率线性霍尔传感器 IC,带三态输出和用户可选休眠方式,传感器正常工作时,功率消耗为10 mW,休眠时功耗为0.075 mW。单片机为Cygnal公司的C8051F410单片机。A/D转换精度最高可达12位,最大转换速率可达200 kS/s,非常适合应用于测控领域。可在工业温度范围(-40~+85℃)内用2.0~2.75 V的电压工作。

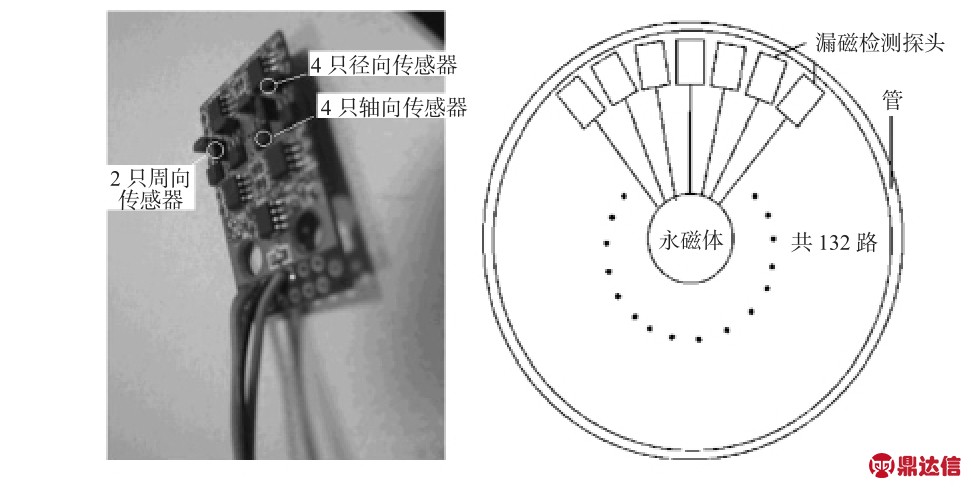

在数据采集单元中,每个漏磁检测探头电路板包括10只霍尔传感器和1个单片机,在轴向和径向2个方向上各自依次分别摆放4只传感器,由于周向传感器信号不用于量化分析,只用作判断修正,所以,周向方向均匀放置2只传感器即可。电路板用环氧树脂完全封闭包装到漏磁检测探头内,与管道内高温腐蚀油气环境隔离,该探头按周向顺序紧贴管壁摆放132个,这样共有1320路霍尔传感器信号。传感器和检测探头摆放方式如图5所示。

图5 漏磁检测探头内部结构及其摆放示意图

Fig 5 Schematic drawing of inner structure of MFL probe and its arrangement

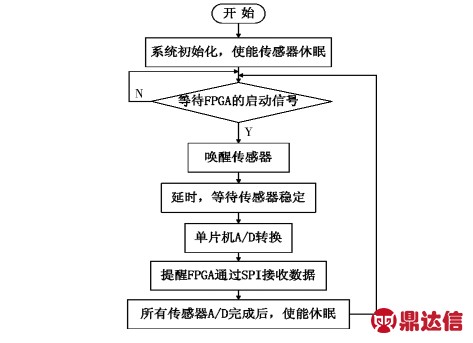

单片机对霍尔传感器进行及时的休眠和唤醒控制,同时对传感器输出电压信号进行实时采集和A/D转换,然后将数据传给FPGA集中存储。单片机程序框图如图6所示。

图6 单片机程序框图

Fig 6 Block diagram of MCU program

2.2 数据控制处理单元与SPI总线通信

现场可编程门阵列(FPGA)在高速采集系统中的应用越来越广[4],作为数据控制处理单元核心的 FPGA,选用ALTERA公司 Stratix系列的 EP1S20F484I6,共有20万门LE逻辑资源,其在85℃环境温度下静态功耗仅为0.12~0.14 W,FPGA内部功耗可控制在2W以内,与传统内检测器的控制核心相比,大大降低了功耗,提高了电池的使用效率。将SPI总线与FPGA编程结合,利用FPGA的灵活性,使电子设计能够在很短的周期内完成,符合设计的要求[5]。

FPGA为主器件、多个漏磁检测探头内单片机为从器件的连接图如图7所示。

FPGA中通过VerilogHDL语言设计SPI通信接口模块,保持与每个单片机的时钟相位和极性一致[6]。FPGA的SPI模块同步发送SPICLK时钟信号,接收单片机数据。并将串行数据转换为并行数据。检测器在管道内工作时采样间距3.3 mm,需要保证在行驶速度5 m/s的情况下不丢数据[7],由此,计算得出的系统采集频率不得低于1.7 kHz。整个系统的采集频率可由如下公式(4)计算得出

图7 SPI数据通信硬件连接示意图

Fig 7 Schematic drawing of hardware connection for SPI data communication

其中,f采样为系统采集频率,v为管道内检测器运行速度,h为采样间隔距离。

2.3 数据存储单元和PCI总线通信

本设计选用的 PC—104工控机型号为研华 PCM—3362Z2,产品最大功耗为11.85W,作为系统数据存储单元,可通过PCIPLUS专用接口与FPGA通信,相对于PC—104支持的另一个ISA通用总线接口,PCI总线的CPU占用率极低。在FPGA电路板上加装PCI9054芯片,可提供FPGA与PC—104之间的PCI桥通信功能。FPGA内部缓存存满后,发送使能信号到PCI9054芯片,PC—104工控机可由PCIPLUS接口通过PCI9054接收FPGA端的数据,并将数据及时存储到固态硬盘设备中。选用的2.5 in(1 in=2.54 cm)宽温工业级固态硬盘,容量为256 GB,没有机械存取结构,具有抗震性极强、读写速度快的特点。

3 实验结果

经实验验证,在保证接收数据正确的前提下,SPI的时钟频率可达到2 MHz,采用DMA突发传输模式,PCI突发传输速率可达20 MB/s,数据传输稳定可靠,同时系统总功耗不超过80 W,可完全满足要求。

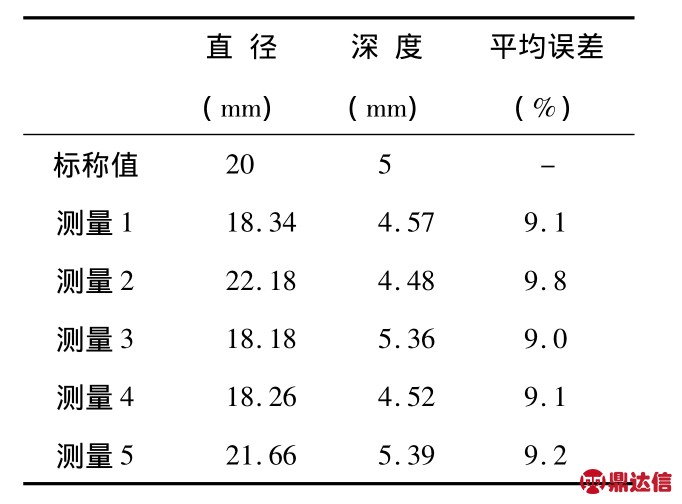

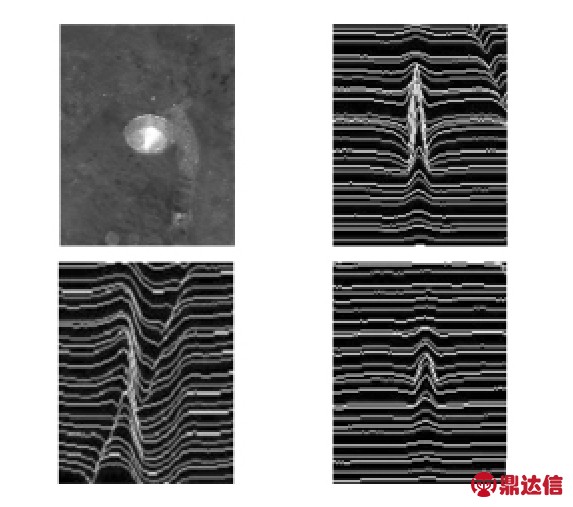

对某一圆柱形人工缺陷进行5次漏磁检测,5次实验中第3次实验的图像结果,如图8所示。

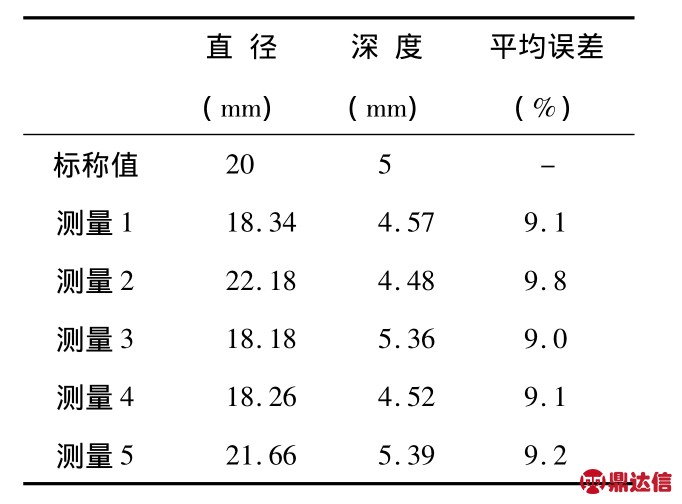

人工缺陷特征参数与测量结果如表1所示,其中,平均误差为对深度和直径误差求算术平均值。

通过对缺陷进行3个维度的检测,增加了管道特征的信息量,从而提高了对管道特征的分辨能力和精度。实验结果表明:三轴方向信号的记录使得高清晰度三轴管道内漏磁检测器在检测能力和置信度等多方面有较高的可靠性和实用性。

图8 圆柱形人工缺陷轴向、径向和周向信号图

Fig 8 Axial,radial and circumferential signal drawing of a cylindrical man-made defect

表1 圆柱形人工缺陷特征参数与测量结果

Tab 1 Feature parameters and measuring result of the defect

4 结束语

该基于FPGA为核心的三轴管道内检测器漏磁数据采集系统,检测清晰度高,提高了检测器对各类缺陷的检出敏感性、尺寸精度和置信度,同时功耗不高,检测结果较为可靠,适合于长距离较大管径管道检测,具有一定的广阔应用前景。