摘 要:APU是飞机的辅助动力源。根据安全性分析和截止目前的服役经验,APU安装系统失效不会引起飞机灾难性事故,而以往也只通过疲劳分析和试验来保证其服役寿命。对于APU安装结构来说,损伤容限是全新的要求,但是适航局方对安全性要求不断提高。为了获得APU安装系统更高的安全信心,对损伤容限分析方法在APU安装强度计算中的应用进行研究,建立了安装系统重要部件的有限元模型,并进行了裂纹扩展分析和剩余强度分析,获得了其裂纹扩展寿命,并制定了检查方式和检查周期。

关键词:损伤容限 裂纹扩展 剩余强度 检查间隔 APU安装

引言

辅助动力装置(Auxiliary Power Unit,简称APU)是一台小型燃气涡轮发动机。它作为飞机的辅助动力源,负责在地面和空中起动主发动机为环控供气,并为各类机载设备提供电力[1-2]。APU(包含起动发电系统)通过安装系统 固定在机身结构上。根据安全性分析和截止目前的服役经验,APU的失效不会使飞机发生灾难性后果事故,所以APU安装系统结构未被列为主要结构件(Principal Structure Element,简称PSE)结构,以往也只通过疲劳分析和试验的方法来保证其在整个飞机寿命期内不发生疲劳破坏。

2014 年河南战略性新兴产业各产业中专利授权量最多的是生物技术产业(643件),授权量最少的是新能源汽车产业(13件),各产业占国内该产业发明专利授权量比重均不足3%。河南省专利授权量排名第一的生物技术产业占国内比重仅为2.95%,但在国内排名较为靠前,跻身前10名,省市专业化指数达0.13,具有较强的相对优势。

但是,近年适航局方对航空规章FAR25.571损伤容限条款的要求有所提高。新研制的民用飞机结构须按损伤容限设计,对于可能影响飞行安全的部件需要进行裂纹扩展分析来建立检查间隔,以确保剩余结构失效前,传力路径失效、部分失效或止裂在正常维修、检查或使用中能被检查出来并得到修理[3-5]。同时,波音公司也对B787飞机APU安装系统结构进行了基于裂纹扩展的损伤容限分析。

为了获得APU安装系统结构更高的安全信心,对国内某型民机APU安装系统进行损伤容限分析。根据疲劳分析计算结果,挑选相同结构中疲劳强度最严重的部位进行损伤容限分析。假设结构带有初始缺陷,以断裂力学为基础,利用NASGRO6.2版本计算裂纹扩展情况和剩余强度,依据分析定义航线的检查方式和检查间隔。

1 损伤容限分析方法

1.1 损伤容限分析

损伤容限分析包括裂纹扩展分析和剩余强度分析。两者同步开展,进行迭代计算。在算出每一步裂纹扩展长度后,就判断是否满足剩余强度要求。若剩余强度满足要求,则继续下一步计算;若剩余强度不满足要求,则上一步裂纹长度即为临界裂纹长度,上一步裂纹扩展次数即为裂纹扩展寿命。

根据细节结构疲劳裕度和疲劳损伤计算结果,针对相同类似结构,挑选出正常服役载荷在一个设计目标寿命期间(Design Service Goal,简称DSG)周期内的累积损伤最严重的部位进行损伤容限分析,部位由限制载荷工况确定。分析共两部分:飞机正常服役载荷和故障风车载荷情况。正常服役载荷的损伤容限分析,假设在限制载荷工况下确定的危险部位处存在初始裂纹,应力谱由提供的载荷谱计算得到;风车载荷情况下的损伤容限分析,根据结构形式,选择风车载荷某一个严重方向上的振动引起的载荷,以正常服役载荷在一个DSG周期末产生的裂纹为初始裂纹,计算风车载荷作用下的裂纹扩展情况。

1.2 裂纹扩展分析方法

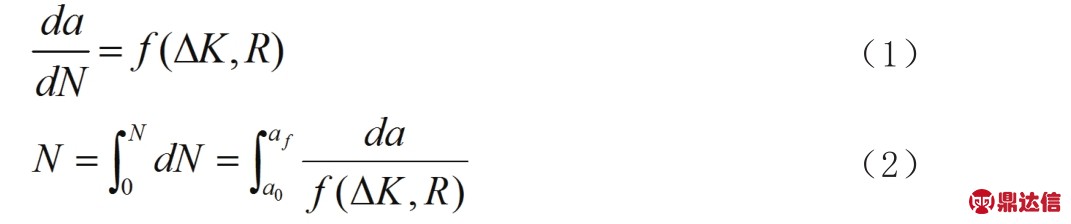

裂纹扩展分析时,先计算裂纹扩展速率,通过积分求解裂纹扩展寿命。裂纹扩展速率是结构构型、材料性能、裂纹长度、环境和谱载水平的函数[6],主要受应力强度因子变程控制,通用的公式为:

式中,a为裂纹长度;ΔK为应力强度因子变程,![]() β为几何影响因子;σmin为最小应力(MPa);σmax为最小应力(MPa);R为应力比,

β为几何影响因子;σmin为最小应力(MPa);σmax为最小应力(MPa);R为应力比,![]()

计算中,采用NASGROW的裂纹扩展模型进行计算。

1.3 剩余强度分析方法

剩余强度是含损伤结构在给定裂纹长度时所能承受的载荷值[7]。通过分析结构的实际承载能力,预测结构在一定的损伤情况下是否能够满足剩余强度载荷要求。

剩余强度要求是保证飞机结构安全性的最低要求,与裂纹长度无关。根据CCAR25.571(b)规定的带损伤结构遭受的各种载荷情况,计算出被评定结构承受的极限应力值。正常服役期间的损伤容限分析,剩余强度应力取APU限制载荷工况中最严重情况;风车载荷作用下的损伤容限分析,剩余强度应力取风车载荷最严重载荷情况。

剩余强度许用值是带裂纹结构实际允许的承载能力,随裂纹长度增加而降低[7-8]。整个设计使用目标期内,都应当满足:

一方水土养一方人,作为榆盘人,年年岁岁种洋芋,岁岁年年吃洋芋,再轻轻地哼一曲《榆盘洋芋花儿开》,神仙的生活也不过如此。

预制挂板属于外围护结构,不参与结构的整体受力。其与结构的连接主要通过预留钢筋或埋件的形式与梁、柱结合,连接节点应具有一定的柔性。挂板采用先挂法施工是将挂板进行精确定位与稳固支撑后进行现浇结构的钢筋绑扎、模板支设等工作,待现浇混凝土达到设计强度要求时可拆除临时支撑组件。

式(2)表达的思想即是经济增长的来源主要是物质资本、劳动力、知识资本和人力资本四种要素的投入增长。索洛经济增长模型的这一扩展形式用来分析经济增长问题。[16]本文对索洛经济增长模型进行了扩展运用,除了保留模型本身对经济增长的传统影响因素(即资本、储蓄、人口等)之外,模型还将加入东道国基础设施建设和中国OFDI变量等作为核心变量、东道国各项制度为门限变量,考察“一带一路”背景下,用于改善东道国基础设施的中国OFDI对双边经济增长的影响以及东道国各项制度对这一影响的门槛作用。

式中,σreq为剩余强度要求值(MPa); 为剩余强度许用值(MPa)。

为剩余强度许用值(MPa)。

计算中如果出现剩余强度许用值,则计算终止,上一步的裂纹长度确定为临界裂纹长度。

1.4 检查周期

OSCE模式的使用可以提高学生临床能力,但是不可避免地出现了一些不稳定因素。教师的临床经验能否和理论紧密联系、考站设置是否采取科学合理的研究方法、标准化病人培训是否过关、学生配合度不高等因素都影响着OSCE模式的实施,要在考站设置的初始环节严格把关,避免不稳定因素的出现。

1.4.1 检查门槛值

检查门槛值即首次检查期,是第一次检查应当进行的那一时刻所对应的飞行循环次数或飞行小时。检查门槛值的确定有两种方法:

第一,根据从初始缺陷尺寸扩展到可检测裂纹长度之间的时间间隔除以分散系数来确定。其最大许用值为飞机设计使用目标的一半。

第二,根据从初始缺陷尺寸扩展到临界裂纹长度之间的时间间隔除以分散系数来确定。用公式表达如下:

式中, 为检查门槛值;NCRIT为临界裂纹扩展飞行次数;K1为裂纹数据来源的分散系数;K2为载荷路径的分散系数;K3为环境影响的分散系数;K4为分析中不确定因素的分散系数。

为检查门槛值;NCRIT为临界裂纹扩展飞行次数;K1为裂纹数据来源的分散系数;K2为载荷路径的分散系数;K3为环境影响的分散系数;K4为分析中不确定因素的分散系数。

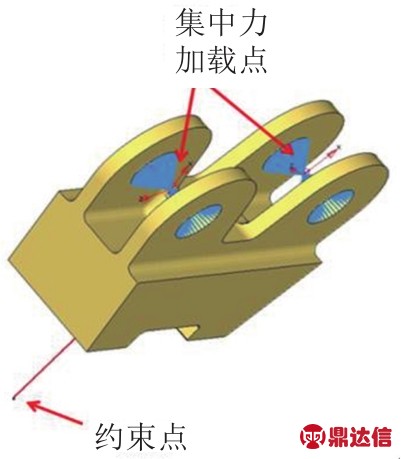

分散系数的取值K见表1。

范坚强说:“你把鱼缸放下,回家去吧,我和一杭有事要谈。”陈前台低低应了一声,去了。一杭问:“因为出了车祸,所以找我作替罪羊,是吧?”

表1 分散系数K的取值

符号取值说明K1 2.0经试验验证的分析4.0基于两个试验或对称结构5.0基于单个试验结果K2 2.0多传力路径3.0单传力路径K31.0使用恰当的比较严重的材料特征或环境K41.0保守的载荷谱和保守的应力分析

在可检测裂纹长度难以确定的情况下,推荐用上述第二种方法来确定检查门槛值。

1.4.2 重复检查间隔

第一个层次:术。工匠,是掌握一门技术的人才。有术才有匠。这是工匠精神最低层次的要求。这也昭示着高职教育要培养工匠精神,首先应该做好技术训练。

重复检查间隔即一次检查到下一次检查之间的时间间隔,往往需重复多次。重复检查在裂纹扩展到一个真正能检测出来的尺寸开始,检查周期取为可检裂纹长度到临界裂纹长度之间的时间间隔除以分散系数[7-8]。

式中,ΔREC为重复检查间隔,以飞行次数记;NDET为可检裂纹扩展次数,与相应的检查方法对应。

2 安装系统主要部件

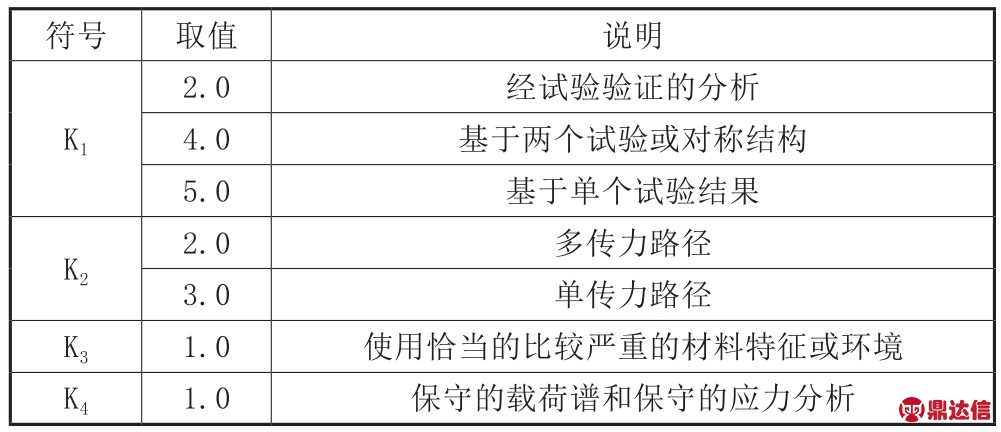

APU安装系统由拉杆、隔振器和支架等部件组成,布置如图1所示。拉杆为多传力路径,而本体正常承载时只有三个安装节,是单传力的关键部位。每个安装节对应一个隔振器,隔振器内部装有隔振橡胶,用于降低APU的振动影响。在前安装节,下侧隔振器外壳固定在APU本体,上侧桥接支架通过耳片与拉杆连接。在后侧左右两侧安装节上,隔振器下端与APU支架连接,上侧通过耳片与拉杆连接。桥接支架和隔振器外壳是APU安装系统承力的重点部件。

本项目教室柱网统一,小学教学楼采用9000×8100柱网,初中教学楼采用9600×8100柱网。普通教室占一跨柱网,专用教室用一跨半柱网,便可满足相应教室的面积需求。同一柱网的不同平面分隔方式可适应不同的使用功能,与时俱进,最大程度的满足新时代教学的需求。

图1 APU安装系统重要部件图

为了同时保证航线运营的安全性和经济性,在系统维护和检查期间发生明显的损伤或者故障时,APU安装系统结构需能够承受破损安全载荷。同时,检查不需要专门从事结构检测的人员也能进行。这些损伤易于被目视检测和功能检查发现,进行一般的目视检查即可。

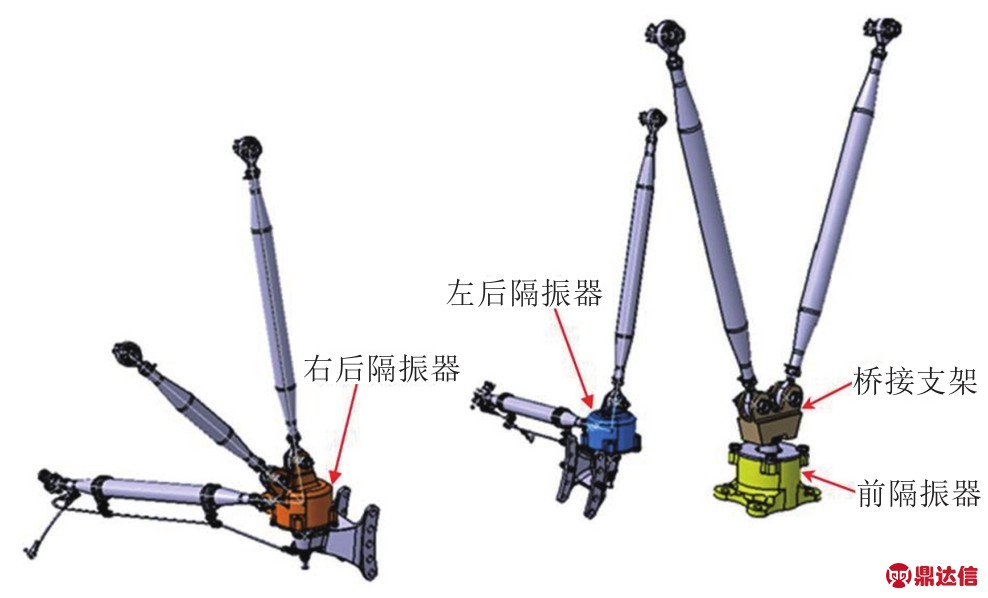

3 有限元模型

桥接支架有限元模型如图2所示。模型采用二阶四面体单元,集中载荷施加在耳片位置,载荷方向与拉杆方向相同,前端锥形螺栓假设为梁单元,约束在锥形螺栓(梁单元)底部,锥形螺栓和桥接支架通过刚性单元连接。

图2 桥 接支架有限元模型

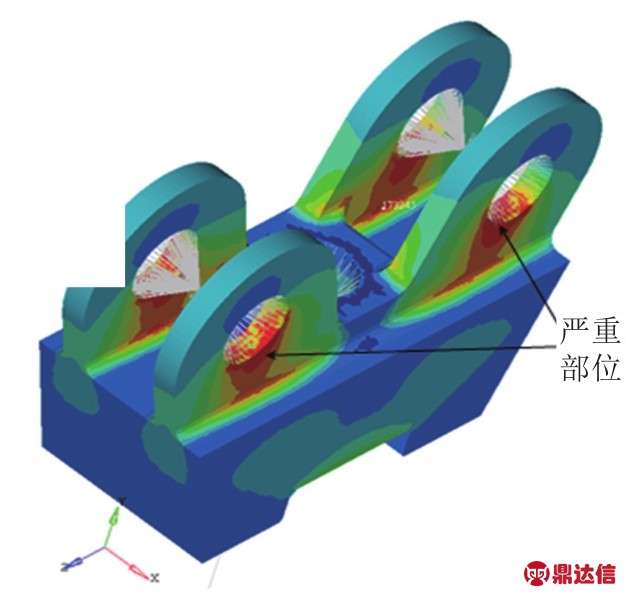

从限制载荷中挑选出严重载荷工况。分析表明,从限制载荷中挑选出的桥接支架严重部位与从风车载荷中挑选出的严重部位相同。严重载荷情况为限制载荷向下9.0G,风车载荷Z向(侧向)振动。通过计算找出桥接支架上最严重部位为耳片内侧根部,具体位置见图3。

图3 桥接 支架最严重部位

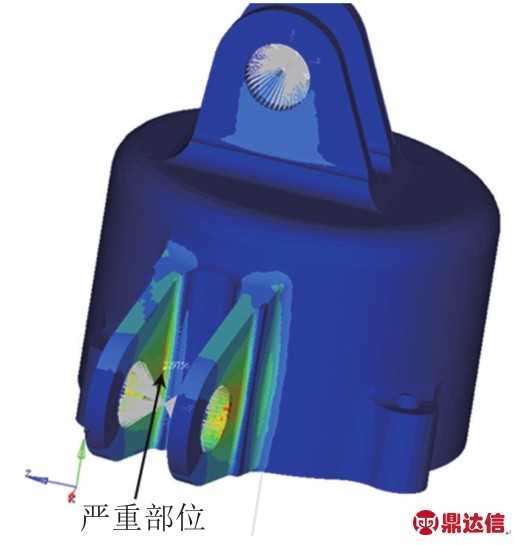

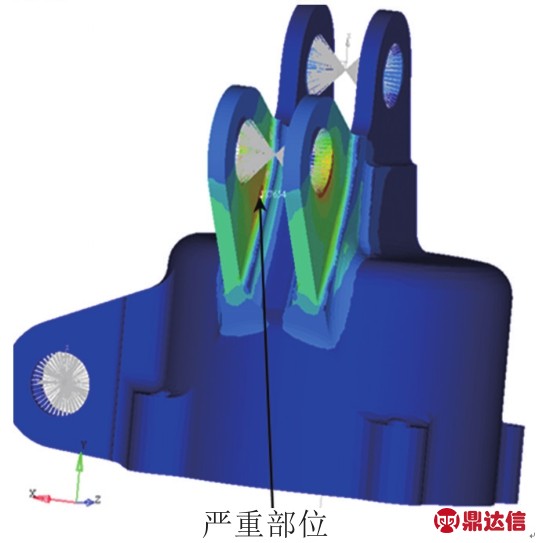

对于左右两侧隔振器外壳,通过分析,由两个不同载荷情况确定的最严重部位相同均为耳片内侧根部,具体位置见图4和图5。

图4 左侧隔振器外壳最严重部位

图5 右侧隔振 器外壳最严重部位

经有限元分析,前端隔振器外壳应力远小于左右两侧隔振器外壳和桥接支架,桥接支架和左右隔振器外壳的应力严重部位处于耳片根部,且结构形式相似。因此,后续将以前端桥接支架为例,左右两侧隔振器外壳的计算方法和计算过程相同。

4 损伤容限分析

4.1 正常服役载荷裂纹扩展分析

班主任很少主动和学生交流,或者不交流,要么就是批评性的交流,甚至用带有侮辱性的言语,给学生造成了伤害。只和个别学生交流,这些学生要么是班干部,要么是尖子生,还有班主任安插的“眼线”。这种方式让大多数学生感到不自在,同学之间逐渐疏远,师生之间也疏远,班上容易形成小团体,久而久之,班级风气极为不和谐。致使学生把精力放到勾心斗角上,学风根本谈不上。

4.1.1 第一步分析

2018年全国高考北京卷理科综合第30题就很好地从“进化与适应”的角度出发考查了学生“认识生物的多样性、统一性、独特性和复杂性,形成科学的自然观和世界观,并以此指导探究生命活动规律,解决实际问题”的能力。

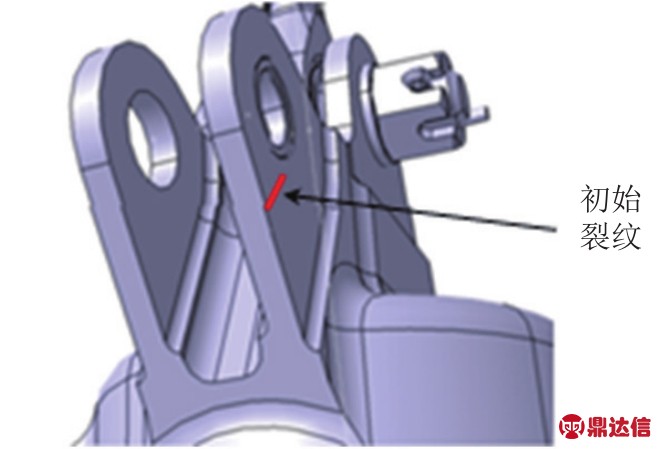

(1)确定开裂模式及模型简化。桥接支架和隔振器外壳结构类似,且都是通过耳片传递拉杆载荷。根据疲劳分析结果,右侧隔振器外壳在短程情况最为严重。假设在最危险点位置(由限制载荷与风车载荷确定的危险点位置相同)存在初始裂纹,如图6所示。

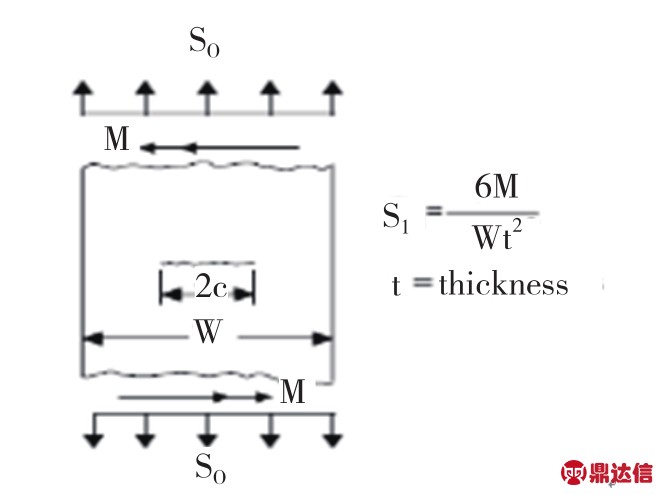

按不同构型选择合适的裂纹开裂模式,对具体结构进行简化,最终简化成NASGRO的分析几何模型,此处为中心穿透裂纹,如图7所示。

图7 TC01裂纹模式

(2)确定初始裂纹尺寸。假设耳片根部位置表面存在初始裂纹尺寸c=3.18mm。

(3)材料设置。桥接支架材料为15-5PH,材料性能数据取自NASGRO软件材料数据库。

(4)载荷参数设置。先在耳片位置施加沿拉杆方向的单位载荷,得到支架最严重部位的三向应力情况。通过拉杆载荷谱,计算每一种载荷情况下的危险点的三向应力,然后再确定最大主应力值和最小主应力。根据计算得到的最大主应力和最小主应力结果,对应载荷情况组成桥接支架危险点的应力谱,用于损伤容限分析。风车载荷作用下的裂纹扩展单独计算,将振动的正负情况作为载荷的峰谷值。一次风车载荷作用下的振动次数和载荷大小,再叠加自身重力引起的内力。

此处裂纹型式为表面穿透裂纹,应力谱中应力放大系数如下:

(5)剩余强度应力。侧向2.2G限制载荷工况作为剩余强度应力,根据有限元分析结果,限制应力为:

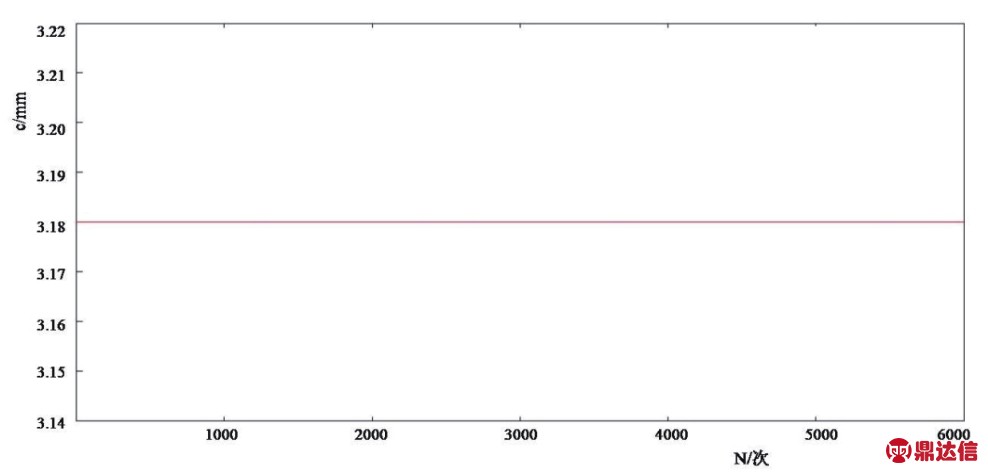

(6)裂纹扩展曲线。裂纹扩展曲线显示裂纹不扩展,没有达到临界裂纹尺寸,当考虑隔振器外壳表面裂纹c=3.18mm时,飞行次数N1>120000次,裂纹不扩展,如图8所示。

图6 隔振器外壳 初始裂纹

图8 初始裂纹3.1 8mm的裂纹扩展曲线

4.1.2 第二步分析

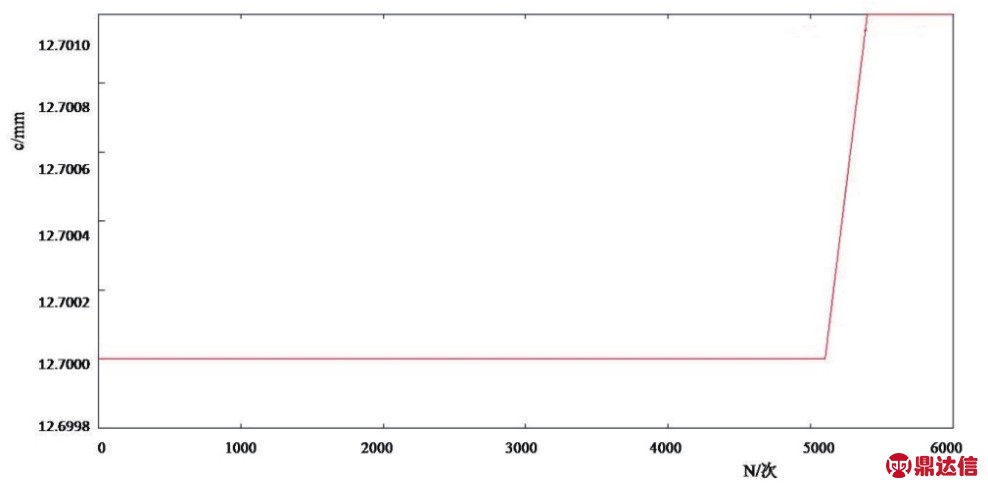

采用目视检查,最小可检裂纹尺寸为25.4mm。以此作为第二步分析的初始裂纹长度,再次计算裂纹扩展寿命。假设表面初始裂纹尺寸c=12.7mm,其他参数设置与之前相同,裂纹扩展曲线见图9。

“给个面子嘛是不是。下一步干啥不管,这里买了就都开心是不是,多多少少买一点。”⑦(之后有的游客果然返回柜台开始买东西)顿珠导游,云南。

图9 初始裂纹12.7 mm的裂纹扩展曲线

裂纹扩展结果:没有达到临界裂纹尺寸;裂纹扩展尺寸:c=12.7006mm;飞行次数:N2>120000次;裂纹扩展总寿命:![]()

其实,一个人在少年时代,就已经受到社会舆论和传统道德的影响了。大家都聚在这个城市里生活,不可能无视一切,潜移默化的力量是无法防范的。

4.2 检查方法和检查周期

从初始缺陷尺寸扩展到可检测裂纹长度之间的时间间隔除以分散系数来确定。检查门槛值,按照式(5)。

ΔTH=NCRIT/K1/K3>240000/2/1=120000>30000次

检查门槛值取30000次飞行次数。采用目视检测,最小可检裂纹长度为25.4mm,对应的裂纹扩展寿命NDET=120000次。重复检查间隔安装按照式(6)。

ΔREC=(NCRIT-NDET)/K2/K3>(240000-120000)/ 3/1=40000>15000次

以法规的形式保护个人的知识产权,激发个人创新的积极性,创造更多享有自主知识产权的科研成果。但同时要协调好学校的权益,不能单纯为激发创造者积极性而荒废了国有资产的管理。在保证学校权益的基础上,尽可能地激发广大教师、科研人员创新的积极性,是高校国有资产管理面临的重要课题[4]。

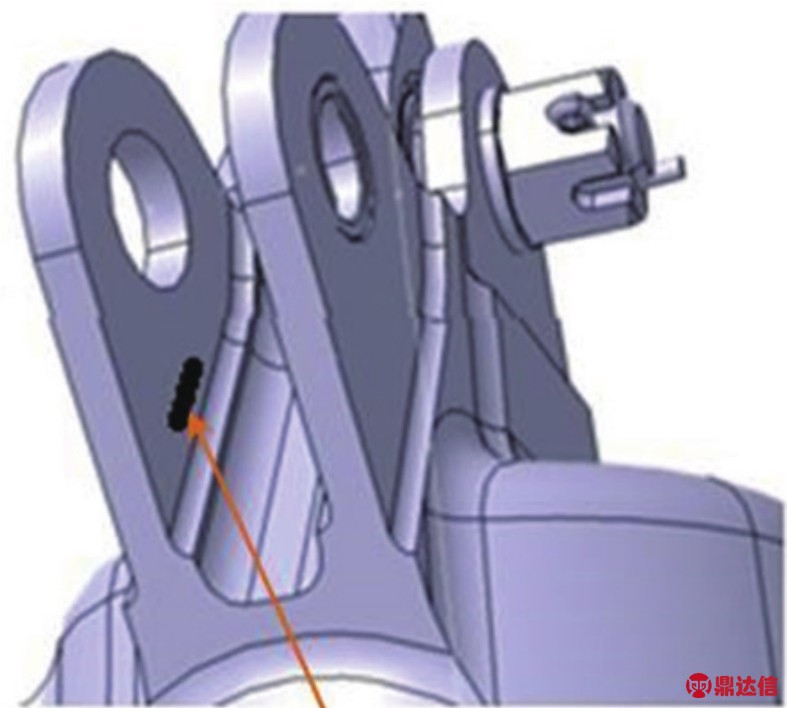

重复检查间隔取15000次飞行次数,检查位置、方法及方向见图10。

图10 检查位置和方法

4.3 风车载荷裂纹扩展分析

根据第一步计算,当N1=60000次飞行次数时,裂纹尺寸c=3.18mm。以此为初始裂纹,计算一次风车载荷作用下的裂纹扩展情况。风车载荷选取最严重的Z向(侧向)振动。

风车最大载荷情况作为剩余强度应力,限制应力为47.95MPa。风车载荷作用下的裂纹扩展没有达到临界裂纹尺寸。

裂纹扩展尺寸:c=3.19425mm。

5 结论

经过损伤容限分析,APU安装系统桥接支架和隔振器外壳能满足检查门槛值30000飞行次数、检查间隔15000飞行次数的设计目标要求。可采用一般目视检查,检查杆系有无发生失效。检查门槛值和检查间隔可以随全机要求,也可以按APU本体的检查维护周期确定。APU安装系统主要部件能满足25.571适航条款的要求。