伺服压力机生产线因其滑块曲线可编程的特点正成为当今冲压生产专业的趋势,本文介绍了通过在PC 端开展曲线模拟工作,使伺服压力机生产线投入生产后能够实现更高的生产节拍。深入挖掘曲线模拟工作开展的技术要点,更好的优化生产过程中各部件间的相对运动关系,打造“最优曲线”。

基于Schuler 伺服压力机生产线的曲线模拟工作

伺服压力机主驱动的伺服电机驱动技术是当前冲压设备的发展趋势。一汽-大众汽车有限公司各基地都引入了德国Schuler 公司的伺服压力机生产线,技术先进性处于世界一流。

伺服压力机的技术优势是通过一个位移时间曲线的柔性编程,使压力机滑块运动独立于设定的生产行程次数,对于所有冲压件单独地与成形过程、模具和自动化匹配,简而言之就是从机械压力机的曲线形状不可调整,到伺服压力机可以根据零件实现定制化调整,在生产效率、生产质量、能源消耗、设备损耗等方面都有了很大的提升空间。

曲线模拟工作过程

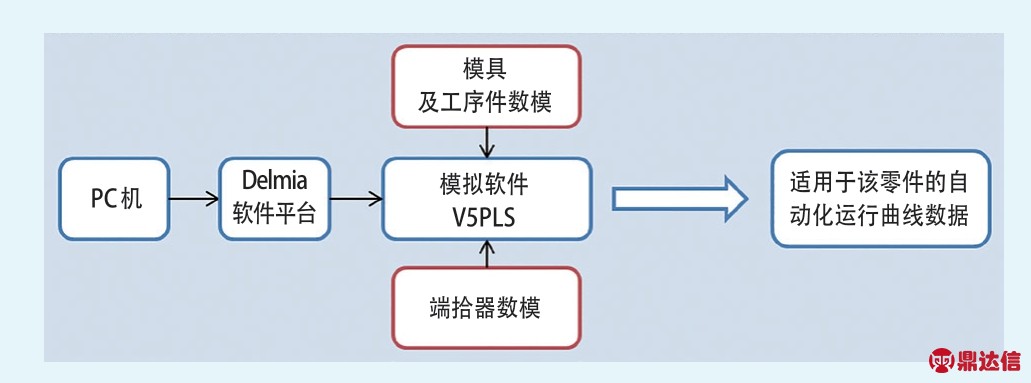

图1 V5PLS 模拟软件

曲线模拟工作开展过程中硬件使用PC 机,软件为Schuler公司在Delmia软件平台下开发的V5PLS软件(图1),软件中自带设备数据模型。在V5PLS 环境下导入模具数据模型、板料数据模型和端拾器数据模型后,即可实现与实际生产状态一致的各部分相对运动关系,在此环境中对各部分参数进行调整优化,实现最优设置。实际生产时只需向设备端PC 导入曲线模拟数据文件,加载后通过基本安全验证即可。

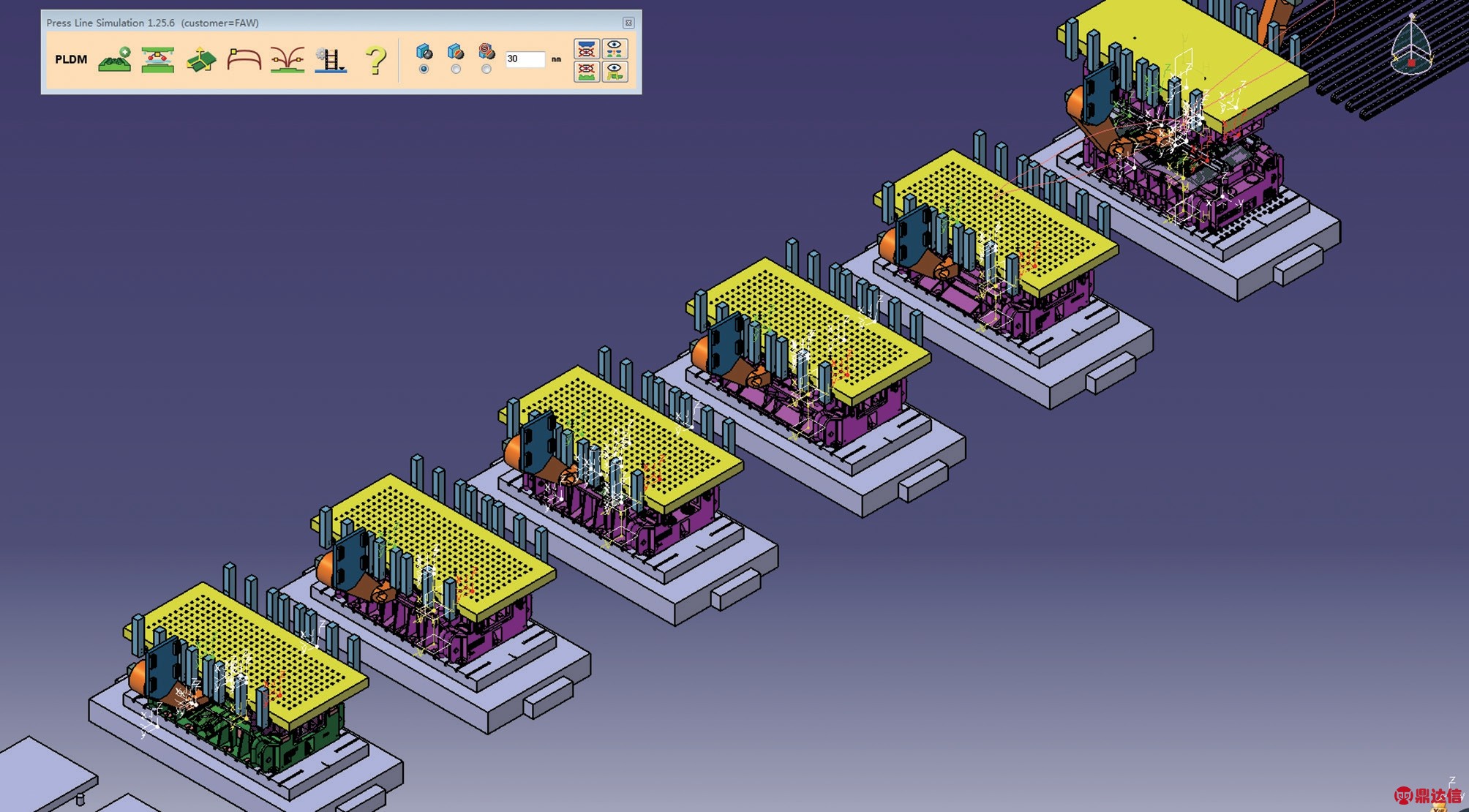

模拟软件界面

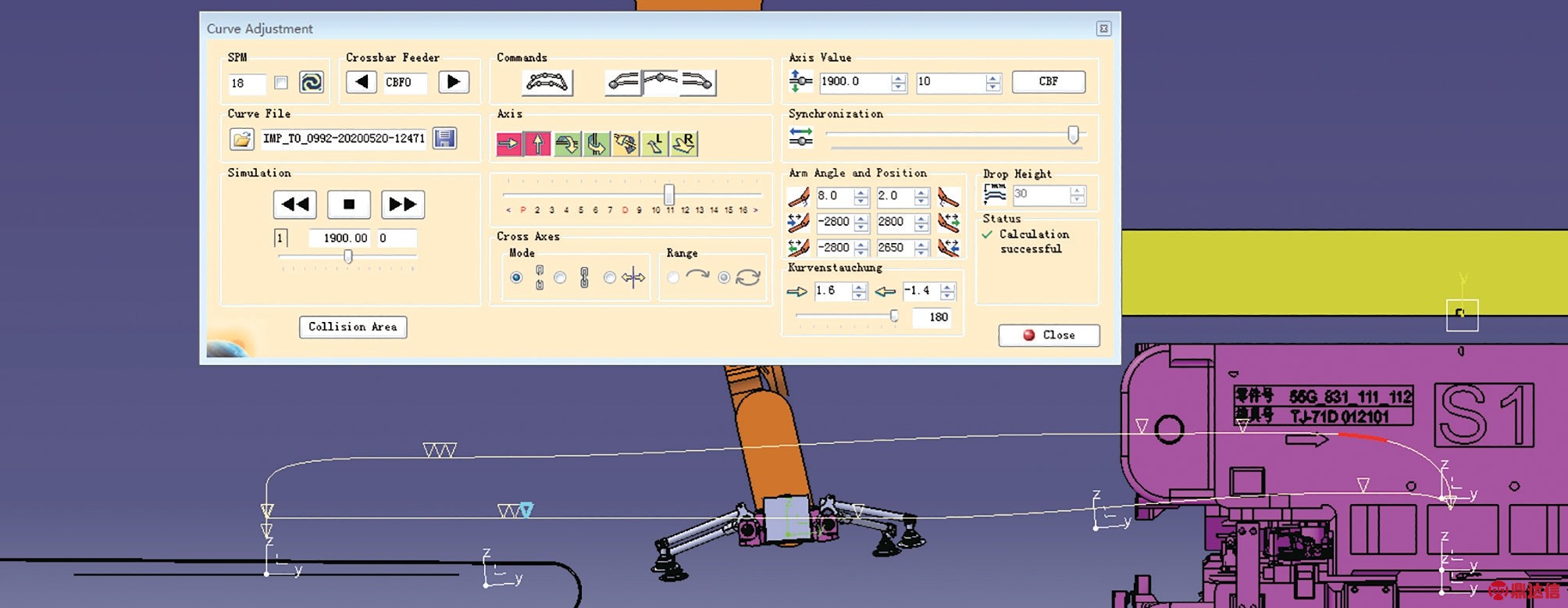

单臂机械手运动曲线编辑界面,共16 个轨迹编辑点。

节拍最大化

伺服压力机生产线设计的整线最大节拍为18 次/分钟,实际应用中,不同零件的最大节拍不同,需要按实际零件情况定制调整曲线,从曲线本身及模具、端拾器结构设计方面进行调整,实现自动化运行节拍的最大化。

各单元曲线运动瓶颈点识别及优化

CBF 运动轨迹包含7 个可变调整值(X 轴值,Y轴VL 值和VR 值,Z 轴值,绕X 轴角度A,绕Y 轴角度B,绕Z 轴角度C),瓶颈点在曲线中会显示为红色,通过调整红色区域附近可编辑点的位置值,消除瓶颈区域,尽量实现曲线节拍最大。

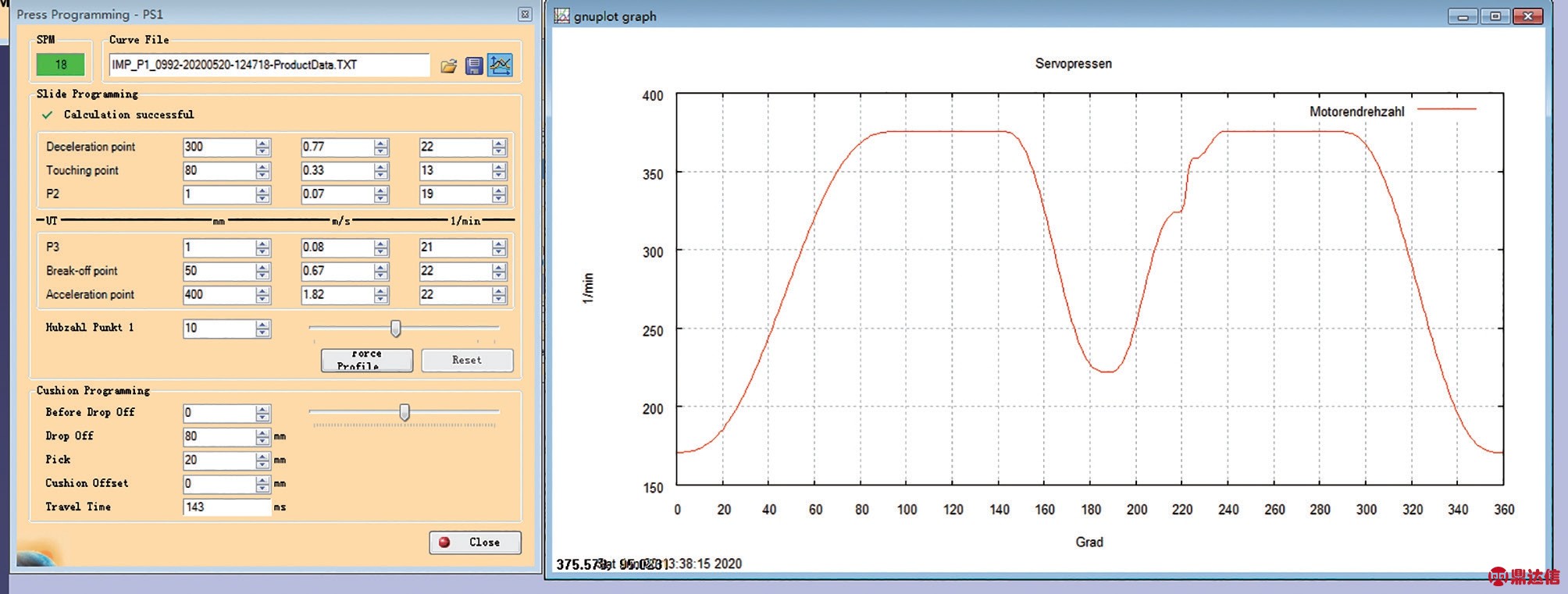

压力机运动轨迹中包含7 个调整点(滑块上死点,下行减速点,下行模具接触点,下死点前1mm,下死点后1mm,上行模具脱开点,上行加速点),各点理论最大速度为22 次/分钟,实际设置时受限于模具能适应的接触速度(一般建议为15 次/分钟以下)和上下料机械手通过空间,节拍会所降低,根据不同模具情况调整后得出压力机单元节拍,一般为15 ~18 次/分钟。

图2 曲线模拟工作主界面

图3 压力机曲线编辑界面

图4 CBF 单臂机械手运动曲线编辑界面

端拾器结构及模具结构设计

端拾器结构设计时尽量扁平化有助于提升运行节拍,其中原理是端拾器扁平化设计可以降低自动化运行过程中,机械臂运输零件需要的打开空间,进而提升运行速度。具体而言端拾器设计需要保证零件最高点到CBF 机械臂结构最低点的距离保持在3cm 左右。模具结构设计时应尽量压缩上模结构,预留CBF 单臂运行空间,这样可以有效提升整线的节拍。

结束语

目前,我公司冲压车间的Schuler 伺服压力机生产线上,已有3 个品种的零件实现了最大节拍18次/分钟,侧围实现最大节拍15 次/分钟,自动化节拍方面已实现最大化。伺服压力机生产线在设备的能源消耗、设备寿命延长方面,曲线模拟优化工作仍有提升空间,这是下一步需要继续深入研究的方向。