摘要:以某一确定的自动冲压线和发动机罩外板、前门外板和侧围外板为特定零件研究对象,基于实际生产线体、设备和冲压模具,采用NX软件进行3D建模并模拟研究影响自动冲压线效率(SPM)的影响因素及其主次,并确定不同种类零件SPM理论目标。结果表明,所研究对象线体极限SPM约为12.3件/min。影响自动线效率因素有一级影响因素零件深度、工序之间旋转角度和压机冲次;二级影响因素送料高度差和零件偏心;三级影响因素模具特有结构。发动机罩外板类、前门外板类和侧围外板类自动线SPM理论目标分别为11.07件/min、11.1件/min8.8、件/min。

关键词:冲压自动化生产线 自动线模拟 生产效率 影响因素 SPM

1 前言

冲压自动线以其特有的高效能、高安全性和稳定性[1-5],成为冲压行业的发展趋势,国内越来越多的汽车生产厂家采用自动线以满足高速的生产制造需求[6]。然而,自动线生产效率一直备受关注,各学者也不断地研究如何提升自动线效率[7]。随之,七轴机器人逐步代替六轴机器人,成为冲压自动线的主角。七轴机器人是在六轴机器人的基础上增加一个直线七轴,零件传输无需像六轴一样在两工序间旋转180°,以提升生产效率[2,8]。目前,机械人自动线生产效率为7~10件/min,机械手自动线生产效率为8~12件/min[9]。除设备固有参数(速度等)原因影响自动冲压线生产效率以外,李飞宇指出冲压自动化动作(取放件动作)效率是影响自动线生产效率的因素之一[10]。事实上,自动线生产效率影响因素的确定,仍然存在较多争议。本文以某一确定的自动线和某些特定零件为研究对象,基于NX,结合具体零件以及模具结构建模并模拟分析,对自动线效率影响因素进行研究分析,并量化各影响因素的影响量,最终确定影响因素的主次,确定各零件的最高理论自动冲压线效率(Strokes Per Minute,SPM),以指导实际生产,提升自动冲压线效率。

2 模拟参数背景

2.1 自动冲压线设备参数

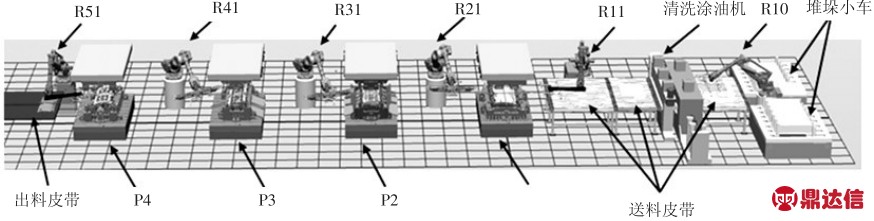

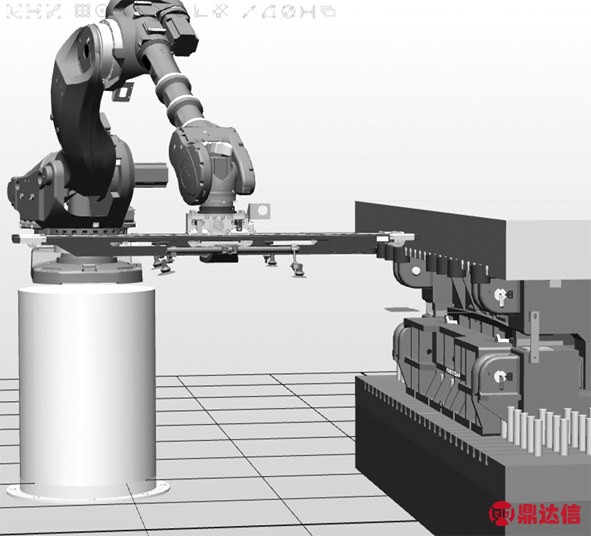

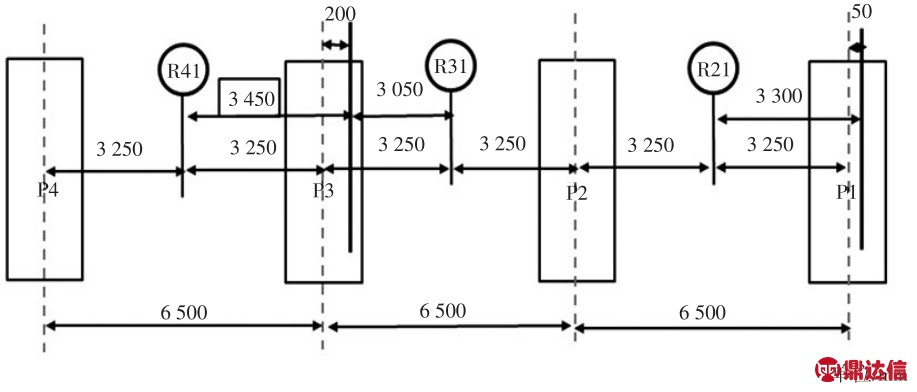

研究对象示意见图1,具体参数如下。

a.线体由线首单元、压力机间单元和线末单元组成,其中,线首单元包含2台堆垛小车、2台上料机器人、清洗涂油机和送料皮带等;压力机间单元包含4台机械压力机和3台七轴机器;线末单元包含1台六轴机器人和出料皮带等。

b.六轴机器人型号:ABB 6660;七轴机器人型号:ABB 7600;机械压力机型号:2 400 t+3×1 200 t。

c.采用ABB U型碳纤维杆连接铝合金端拾器作为零件传递设备。若传递的是侧围外板,七轴机器人载荷在25 kg左右,根据机器人性能参数,载荷在45 kg以上方才影响机器速度,故未将载荷对机器人的影响列为影响参数之一。

图1 自动冲压线示意

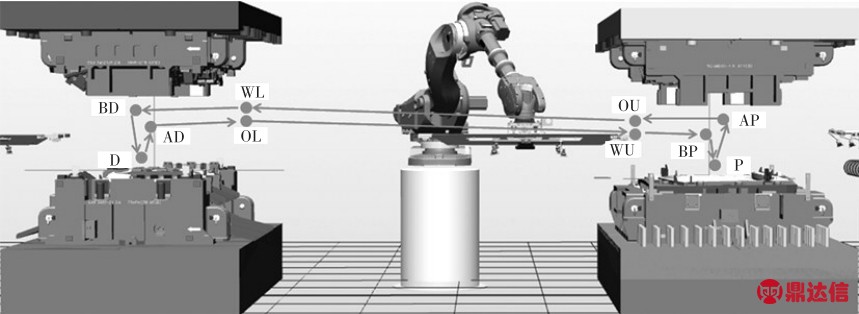

2.2 机器人轨迹控制方式

冲压自动线现场机器人轨迹采用10点控制方式,详见图2所示。机台内为6个点(AP、P、BP、BD、D和AD),分别控制取料和放料动作;机台外为4个点(OU、WU、WL和OL),作为机器人出入机台的控制点。实际调试过程,完成单个机器人轨迹调试后,若要进一步进行线体效率的提升,需要通过“整线同步”进行调整,调整参数主要如下。

a.压力机提前启动下料机器人,对应参数“下料许可角度UC”;

b.下料机器人提前启动上料机器人,对应参数为“提前上料许可距离LA”;

c.上料机器人提前启动压力机,对应参数为“提前冲压许可距离LC”;

d.机器人各个点的运动速度、运动方式(L型和J型)和运动半径。

本文所有模拟结果均在最优以上参数,即“整线同步”的情况下所得。

图2 机器人轨迹控制方式示意

2.3 零件工艺参数特点

零件工艺参数特点取决于零件结构和采用的工艺方式,而零件结构取决于车型造型及其分缝情况,工艺方式取决于加工和生产的设备参数等因素。零件工艺参数包含零件深度影响的拉延模压边圈行程、零件翻边等结构决定的工序之间旋转角度(各工序之间冲压方向的转角)、保证模具受压机压力不偏心而造成的零件与机台的偏心、零件深度和机台开口高度以及模具强度要求决定的送料高度(平板料/工序件相对于机台台面的进入高度,拉延模为压边圈顶起时的状态,并越过定位具高度)、机台开口高度和工艺性需求决定的模具闭合高度等。

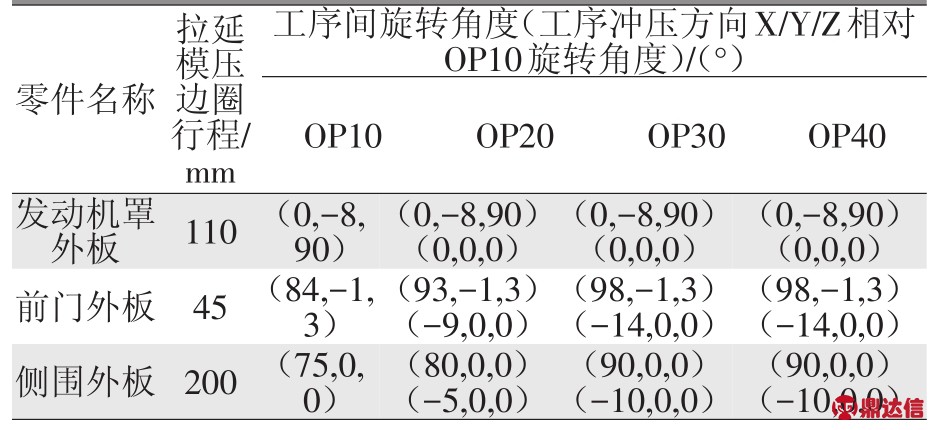

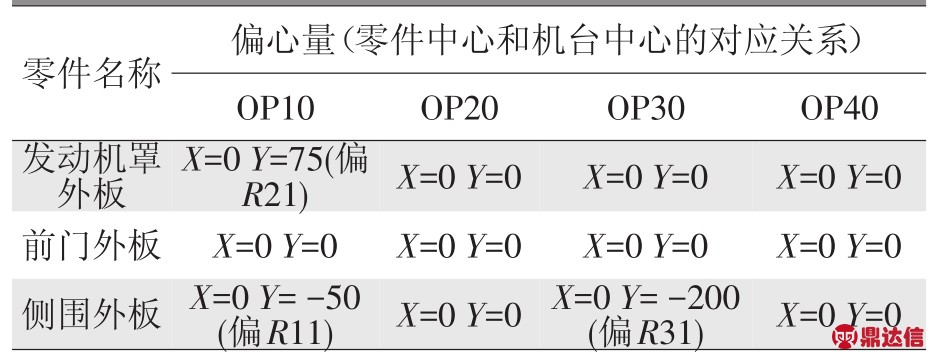

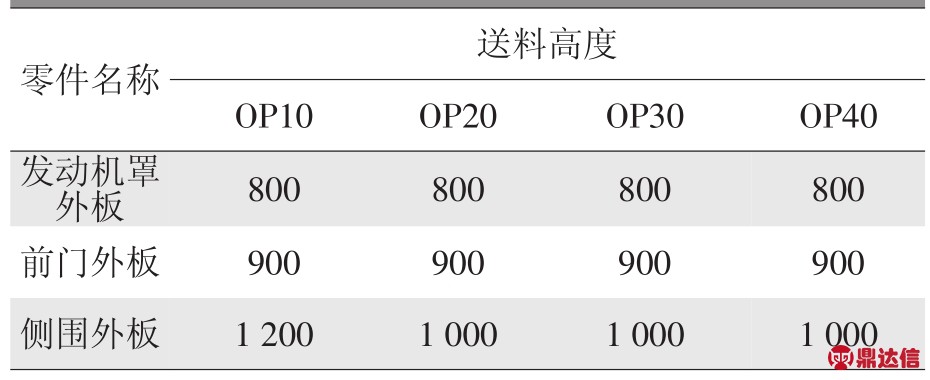

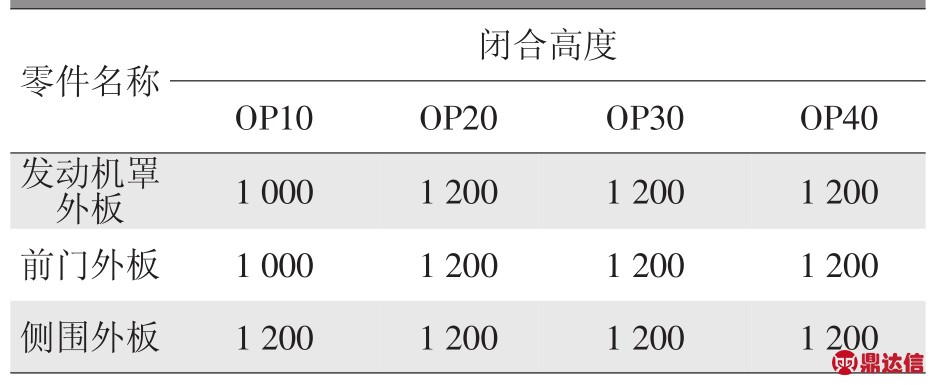

对比分析某车型发动机罩外板、前门外板和侧围外板相关工艺参数,详见表1至表5,可知,发动机罩外板各序冲压方向无变化且各序送料高度无变化,结合模拟调试过程可知实际零件模拟与简化轨迹模拟结果的不同主要来源于OP10机器人等待点在机台外和实际模具特有结构(含避让模具定位和高于零件型面等斜楔结构等)造成的影响;前门外板较发动机罩外板增加工序之间旋转角度,对比上述两个零件模拟结果可得该因素影响量;侧围外板较为复杂,工序之间旋转角度、偏心量、送料高度以及工序件的送料高度差等多个参数均有变化,通过对比实际零件轨迹模拟与简化轨迹模拟,并结合已确定影响量的影响因素,可知各影响因素作用情况。

表1 各零件压边圈行程和工序间旋转角度对比表

表2 各零件偏心量对比 mm

表3 各零件送料高度对比 mm

表4 各零件闭合高度对比表 mm

表5 各零件压机冲次对比表 c/min

3 参数建模

a.采用三坐标标定现场压机和机器人等设备位置,根据实际位置建模,得到线体模型。

b.采用白光扫描对现场端拾器进行扫描,根据扫描结果建模,并导入线体模型,关联机器人。

c.将某车型侧围外板、前门外板和发动机罩外板模具导入线体模型,并关联上下机台。

d.编程控制线体各压机以及机器人之间的运行逻辑关系,实现线体串联。

e.通过10点坐标调节方式进行机器人轨迹规划。

f.调节相关参数,优化仿真结果。

4 模拟结果

4.1 线体极限SPM

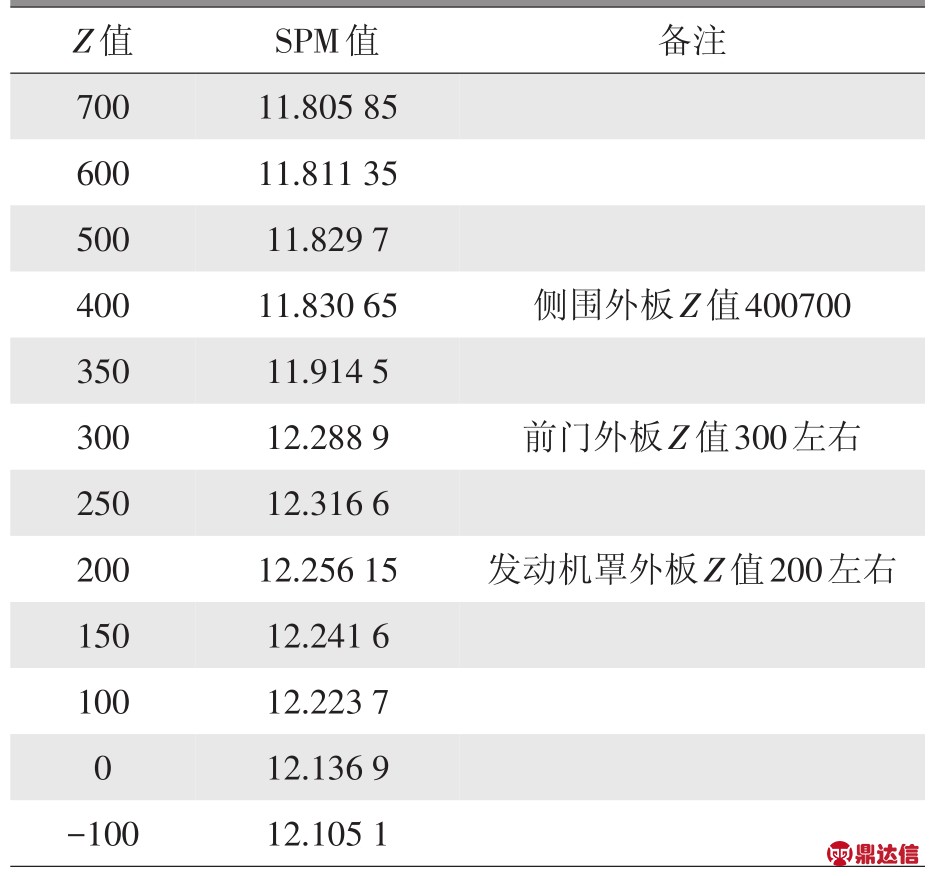

将自动线所有机器人运动轨迹假设在同一平面上,即轨迹中10个点设置为同一Z值(机器人相应位置点输出的坐标Z向位置),模拟了线体的极限情况,即机器人无取料和放料动作,且搬运平板料,全序压机冲次18 c/min,整线同步调整最优,结果见表6。

表6 极限自动冲压线效率SPM 件/min

从表6可知,线体SPM极限为12.32件/min;且不同Z向高度水平上线体SPM极限不同,这主要是由于不同高度上机器人各轴交互运动速度不一样;Z值从-100~700之间变更时,SPM变动量在0.03~0.51;Z值在200~300左右为机器人最快速度区,对应发动机罩外板和前门外板送料高度。

4.2 零件深度的影响

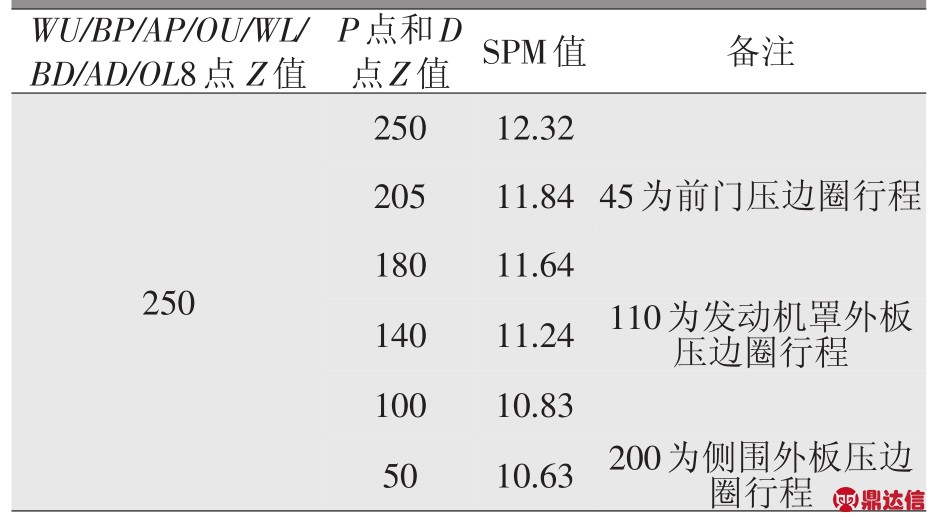

将自动线所有机器人轨迹中WU/BP/AP/OU/WL/BD/AD/OL 8个点Z值设置在同一高度250,P点和D点设置不同Z值,即模拟机器人在自身最高运行速度平台上,取放料点深度取不同数值高度,即当零件拉延深度不同时,搬运平板料,全序压机18 c/min,整线同步调整最优,结果见表7。

从表7可知,取放料点高度从250降至140,SPM降幅1;高度从140降至50,SPM降幅0.6。即增加取料和放料动作后,线体SPM大幅下降。

4.3 模具特有结构的影响

将发动机罩外板模具和端拾器导入线体,进行实际零件模拟,所得线体SPM见表8。对比实际零件轨迹和4.2中简化轨迹发现,由于发动机罩外板OP10模具闭合高度为1 000 mm,零件深度为110 mm,调试实际轨迹时,R21机器人在等待进入P1机台的等待点(WU点)无法设置在机台范围内,详见图3;以及实际模具特有结构(含避让模具定位和高于零件型面等斜楔结构等),将上述原因统称为模具特有结构因素,则其造成实际轨迹较简化轨迹线体SPM降低0.17。其中,忽略实际轨迹调试时,人为设置各点与直接设置机器人坐标值之间的误差。

表7 零件深度对线体SPM影响 件/min

表8 发动机罩外板和前门外板实际模拟线体SPM值

图3 发动机罩外板实际轨迹调试(R21 WU点)

4.4 工序之间旋转角度影响

将前门外板模具和端拾器导入线体,进行实际零件模拟,所得线体SPM见表8。对比实际零件轨迹和4.2中简化轨迹发现,除4.3模具特有结构因素影响外,前门外板各工序增加了旋转角度,详见图4。因此,两种轨迹之间的差异11.84-11.1=0.74,除去4.3中模具特有结构影响量0.17外,0.57即为工序之间旋转角度对整线SPM的影响量。

图4 前门外板各工序零件旋转示意图

4.5 送料高度差、压机冲次、零件偏心的影响

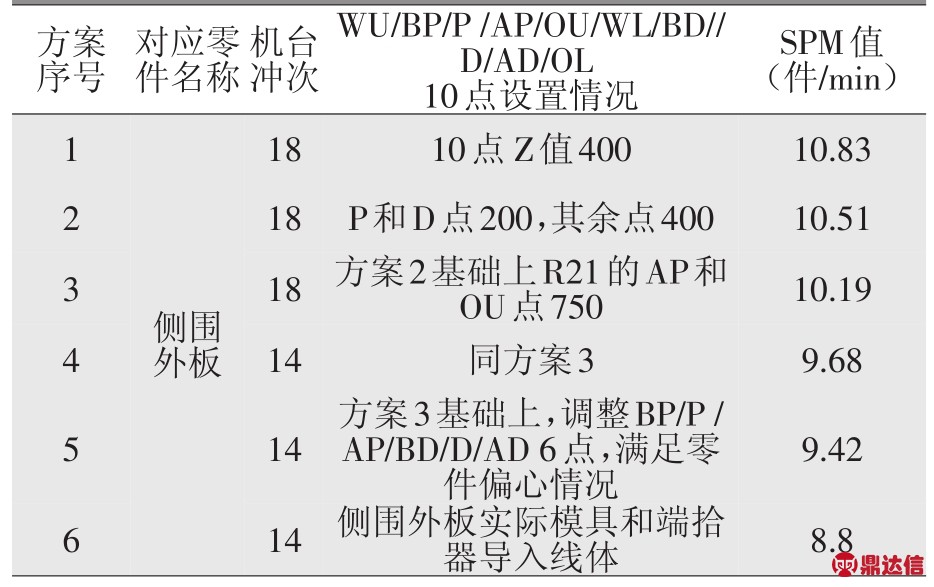

将侧围外板模具和端拾器导入线体,进行实际零件模拟,所得实际线体SPM见表9。其中,方案1至方案5为简化轨迹模拟情况,方案6为侧围外板实际零件轨迹模拟情况。方案1机台冲次为18 c/min,机器人运动轨迹设置400水平处,无取放料动作,整线SPM为10.83件/min;方案2在方案1基础上设置P和D点为200,模拟增加侧围同等零件深度搬运板料,整线SPM为10.51件/min。对比实际零件轨迹和简化轨迹调试发现,侧围外板轨迹还存在以下特点。

表9 侧围外板实际轨迹和简化轨迹模拟线体SPM值

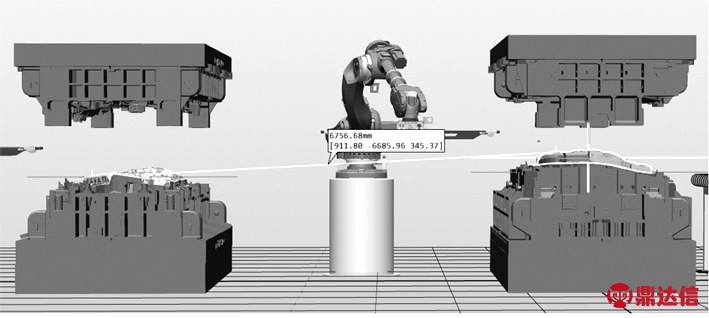

a.OP10机台取料点与OP20送料点高度差345(取整350),详见图5;

图5 侧围OP10机台取料点与OP20送料点高度差示意

b.由于模具机构复杂,自制斜楔众多,实际生产压机冲次为14 c/min;

c.各工序零件中心与机台中心并非一一对应,具体偏心情况详见表2和图6所示;

d.各工序间存在旋转角度,详见表1和图7所示。表9中,方案3、4和5分别增加侧围外板轨迹特点进行模拟。

图6 侧围外板各工序零件偏心示意

图7 侧围外板各工序零件旋转示意

4.5.1 送料高度差的影响

对比方案1和2可知,轨迹点Z值的变动仍然是影响SPM的主要因素之一,侧围外板拉延深度200,使原始SPM10.83件/min降至10.51件/min,下降量为0.32;而侧围OP10机台取料点与OP20送料点高度差345(取整350)使整线SPM再降至10.19件/min,下降量为0.32;整体Z值变动影响量10.83-10.19=0.64。

4.5.2 压机冲次的影响

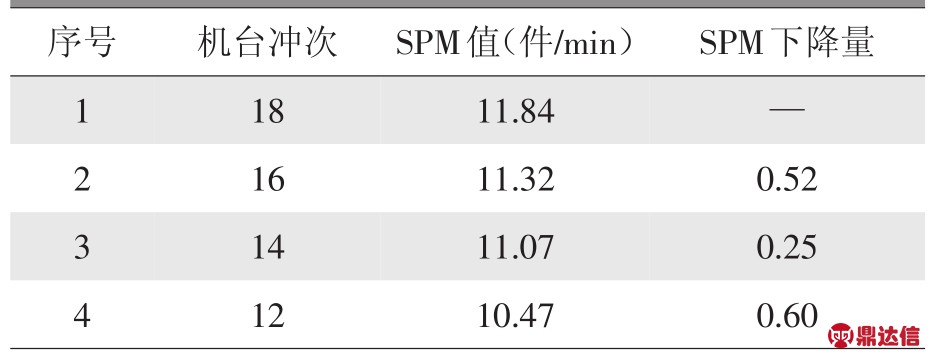

对比方案3和4可知,压机冲次对整线SPM存在一定的影响量,对于侧围而言,压机冲次由18 c/min降至14 c/min,造成整线SPM下降10.19-9.68=0.51。为进一步研究压机冲次对整线SPM的影响情况,同时排除个别零件工艺特性影响冲次对SPM影响,在WU/BP/AP/OU/WL/BD/AD/OL 8点高度250(即机器人速度最优平面上),P/D 2点高度205最优SPM情况下,通过降低压机冲次以研究冲次对SPM的影响,结果见表10。

表10 不同机台冲次对线体SPM的影响

从表10可知,机台冲次每下降或上升2个冲次单位,造成的SPM影响量在0.25~0.6之间。现场调试发动机罩外板时证明上述观点,全序冲次16 c/min,SPM 为10.25件/min,全序冲次 18 c/min,SPM为10.7件/min,差值为0.45。

4.5.3 零件偏心的影响

对比方案4和5可知,对于侧围而言,零件中心与机台中心的对应关系对SPM的影响量在0.26左右。

4.5.4 工序之间旋转角度影响

方案5与6即侧围外板实际调试轨迹和简化轨迹的对比,两者之间存在侧围外板工序之间转角度的差异,而从3.4分析中可知,工序之间旋转角度影响量为0.57,因此方案5和6整线SPM的差异应在0.57左右,实际差异0.62,与0.57相差0.04,原因为侧围外板与前门外板各工序转角度不一致的结果,因此认为3.4结论合理。此外,在任何一个确定零件工艺情况下,考虑各影响因素,可通过本文所得结论进行目标SPM预测。

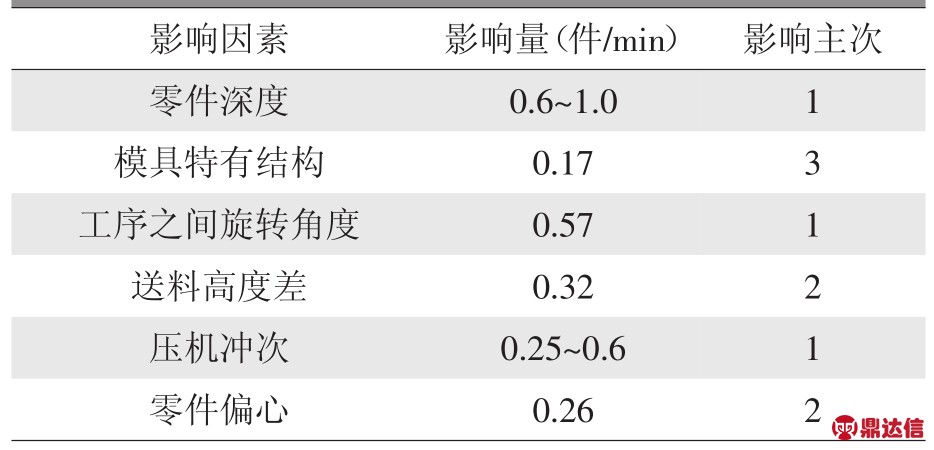

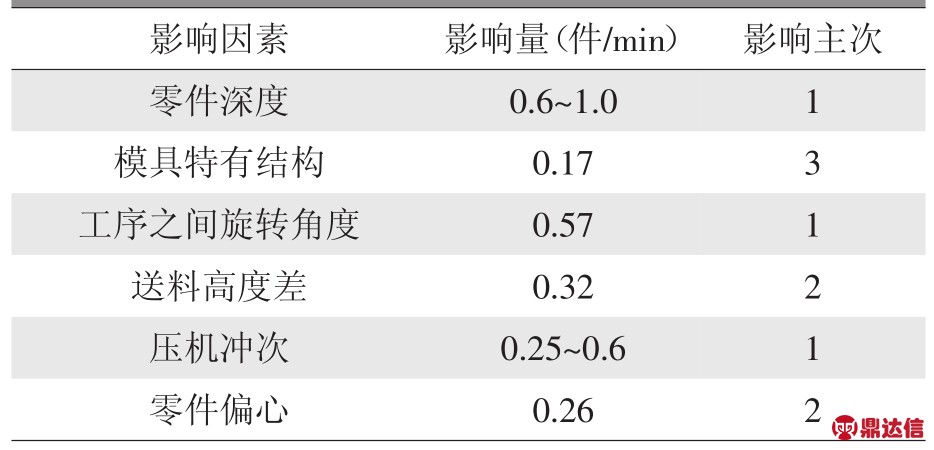

4.6 SPM影响因素小结

综上所述,影响零件SPM的因素及其影响量值见下表11。由于针对不同零件,各因素的影响占比不同,故将零件深度、工序之间旋转角度和压机冲次列为一级影响因素,送料高度差和零件偏心列为二级影响因素,模具特有结构列为三级影响因素。就侧围外板而言,上述因素的主次排序为:工序之间旋转角度>压机冲次>零件深度>送料高度差>零件偏心。

表11 影响零件SPM的因素及其影响量

5 结束语

以某一确定的自动线和发动机罩外板、前门外板和侧围外板为特定零件研究对象,采用NX软件结合具体的零件以及模具结构建模并模拟分析,得到影响冲压自动线效率(SPM)的影响因素及其影响量,具体结论如下。

a.当机器人在同一Z向高度(250)平面搬运平板料时,该自动冲压线SPM达极限值约为12.3件/min;

b.影响自动冲压线效率因素按影响程度可分为一级影响因素零件深度、工序之间旋转角度和压机冲次,二级影响因素送料高度差和零件偏心,三级影响因素模具特有结构。

c.发动机罩外板类SPM理论目标11.07件/min;前门外板类SPM理论目标11.1件/min;侧围外板类SPM理论目标8.8件/min。