在模具设计过程中,需要进行自动化干涉校验,这关系到模具能否在现有生产线上顺利安全生产,决定制件生产时的最高节拍。因此自动化干涉校验一直是模具设计阶段图纸会签的关键一环。

一汽轿车股份有限公司(以下简称一汽轿车)冲压车间伺服冲压生产线采用机器人+CBF(Crossbar-Feeder)的自动化传输方式,系统自由度很高,线尾配备一台穿梭小车及两台下件机器人,可有效提高下件效率。生产线配有PLS(Press-Line-Simulator)仿真软件用于设计生产线滑块曲线与运动曲线,致使生产线干涉曲线不再固定。通过PLS软件生成的模具设计空间(Die Design Volume),可根据运动曲线及滑块曲线、CBF和端拾器计算出不干涉区域,为模具的设计提供参考。

DL图自动化会签要素

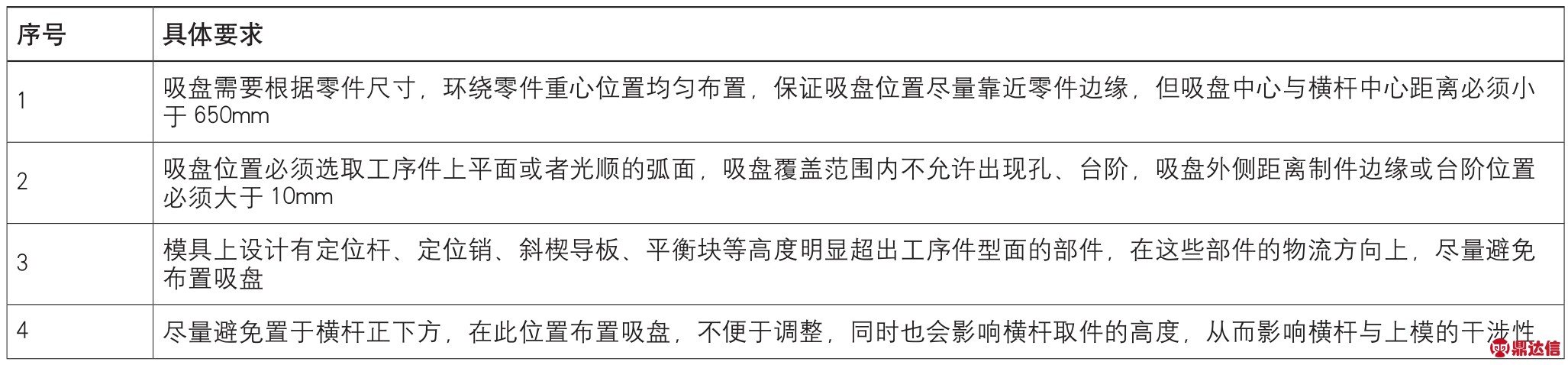

在对DL图进行自动化会签时,需要考虑制件在结构图中的实际高度与位置、吸盘的位置与数量两个要素。在DL图会签时,需要在图纸中标出吸盘的位置,并且其位置选取要遵守表1的要求。

制件的实际高度(即下模高度)要在设备的允许范围内,并在图纸中标出,确保制件高度、位置与后期模具结构图、模具实体是一致的,便于在DL图会签后能够准确、及时的进行自动化仿真模拟,输出模具设计空间。另外,根据各工序机械手轴的动作范围,对相邻工序间制件传送位置、高度、角度变化是否符合要求进行校验,如图1所示。

表1 吸盘位置选取规则

图1 相邻工序制件角度变化不合理

建立模具设计空间

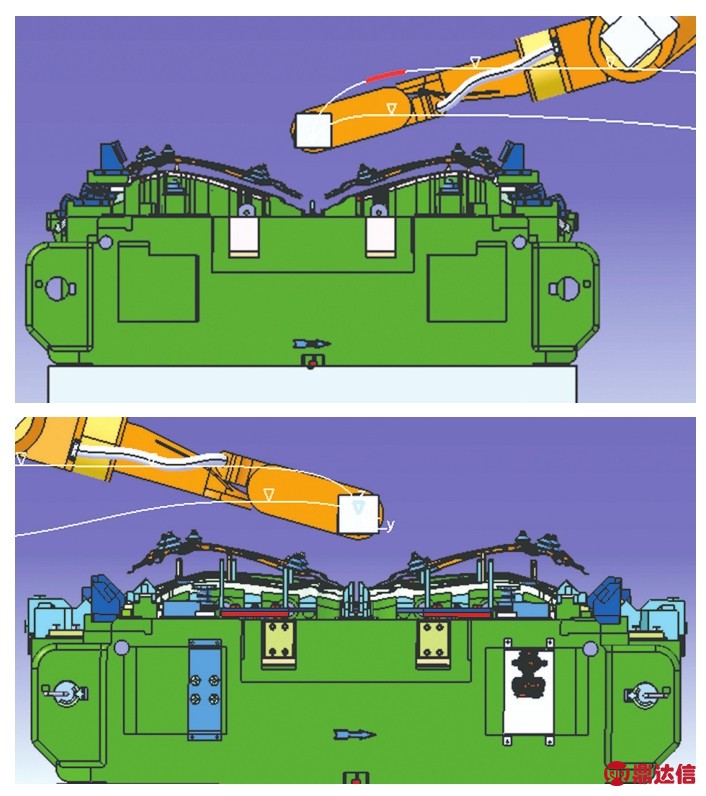

在DL图会签之后,要根据DL图中制件的实际高度与位置,通过PLS仿真软件生成模具设计空间,用于对模具的设计提供参考意见,如图2所示。在模具设计过程中,需要与模具设计人员及时进行沟通,确保设计的模具满足设计空间要求。如果不满足,则利用模具设计空间指导模具结构设计,优先修改模具结构,避免发生干涉,如图3所示。若模具结构已无法进行修改,针对无法实现的部位进行吸盘位置及曲线的更改,以达到实现最高节拍的目的。

图2 通过PLS利用DL图设计出的模具设计空间

图3 利用模具设计空间指导模具结构设计

通过PLS建立模具设计空间时,需要做以下工作:

⑴运动曲线的选取。

一般情况下,我们会利用PLS模拟仿真软件预先创建一些不同举升高度的基础曲线,如图4所示,当建立模具设计空间时,可以根据制件的拉深深度、模具定位及斜楔布置、吸盘的布局等因素选择一条合适的基础曲线,这样在做干涉校验时,可以减少对曲线的修改量。

⑵生成模具设计空间。

通过PLS中PLDM-Die Design Volume功能,可以生成模具设计空间,可以通过Resolution X和Resolution Y设置扫掠的精度,其值越小,生成的设计空间精度越高。Die Height为模具闭合高度。Table Width和Table Length为工作台的宽度和长度。Upper Safety Distance为上侧方向的安全距离,一般设置为100mm,Lower Safety Distance为下侧方向的安全距离,一般设置为30mm。

图4 通过PLS预先创建的基础曲线

模具结构图自动化会签要素

⑴模具安装条件。

模具与生产线正确匹配安装,是能否进行顺利生产的前提。由于模具设计人员对现场的生产线设备规格无法全面了解,经常出现模具到场之后不能与生产线匹配安装,造成不必要的返工,因此在结构图会签时就要对模具安装条件进行确认,包括上模安装槽与夹紧器的匹配、下模安装槽与工作台安装槽的匹配、模具安装定位孔、拉延模托杆、安装高度、模具最大宽度、自动化气路是否合理等方面。

⑵自动化干涉风险分析。

在结构图会签时,要先将模具的活动部件(如压料板、斜楔等)释放到自由状态,并且要求模具结构树能够清楚地区分上下模关系,以便准备进行干涉验证。要重点关注超出模具设计空间的模具结构,原则上模具非功能性结构要尽量保证在模具设计空间之内,若某些功能性结构实在无法满足模具设计空间,就要考虑通过修改运动曲线重新进行仿真模拟。

运动曲线及滑块曲线的优化

运动曲线的优化

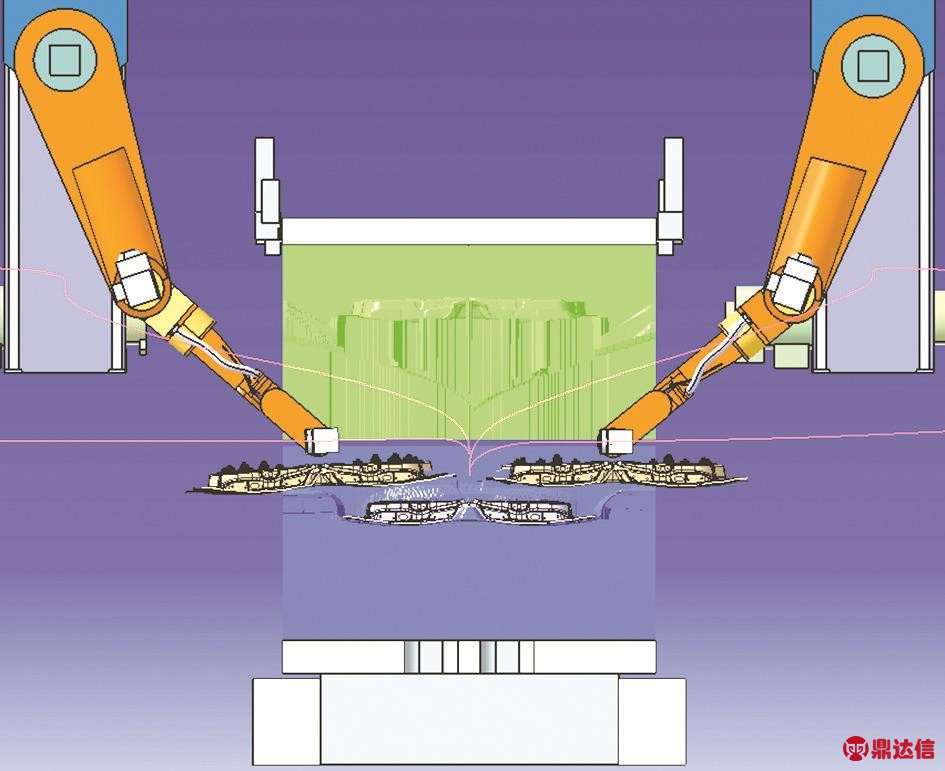

运动曲线的调整共包含7个轴,分别为X轴(物流方向)、Z轴(举升方向)、Y轴(横向移动,包含YL和YR两个轴)、A轴(绕X轴旋转)、B轴(绕Y轴旋转)及C轴(绕Z轴旋转)。每个轴又对应若干调整点,这样就可以根据模具、制件及端拾器的特征对运动曲线进行高柔性的调整,输出一条高效率、无干涉的运动曲线。图5通过对Z轴上的调整点进行优化,避开干涉位置。

图5 对运动曲线Z轴的调整点进行优化

图6 传输机构与上模安全空间的示意图

滑块曲线的优化

与运动曲线相似,伺服冲压线可以提供高柔性的滑块曲线,通过对滑块曲线的编程,可以得到一条较理想的滑块曲线。

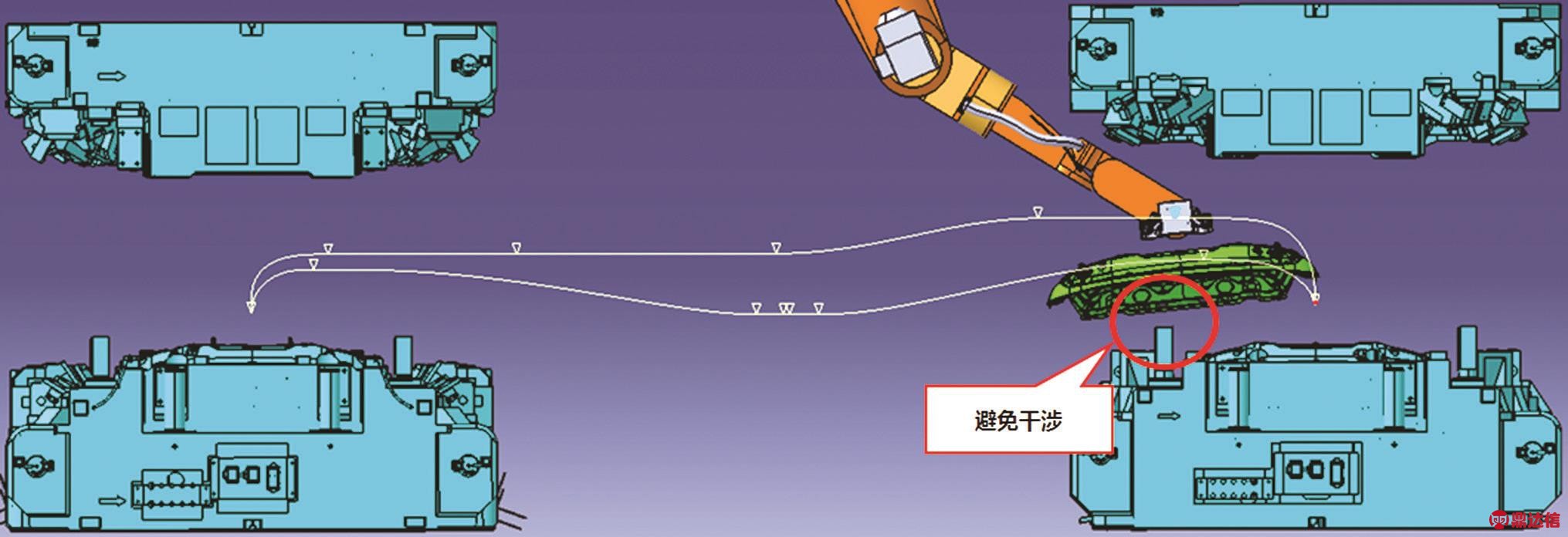

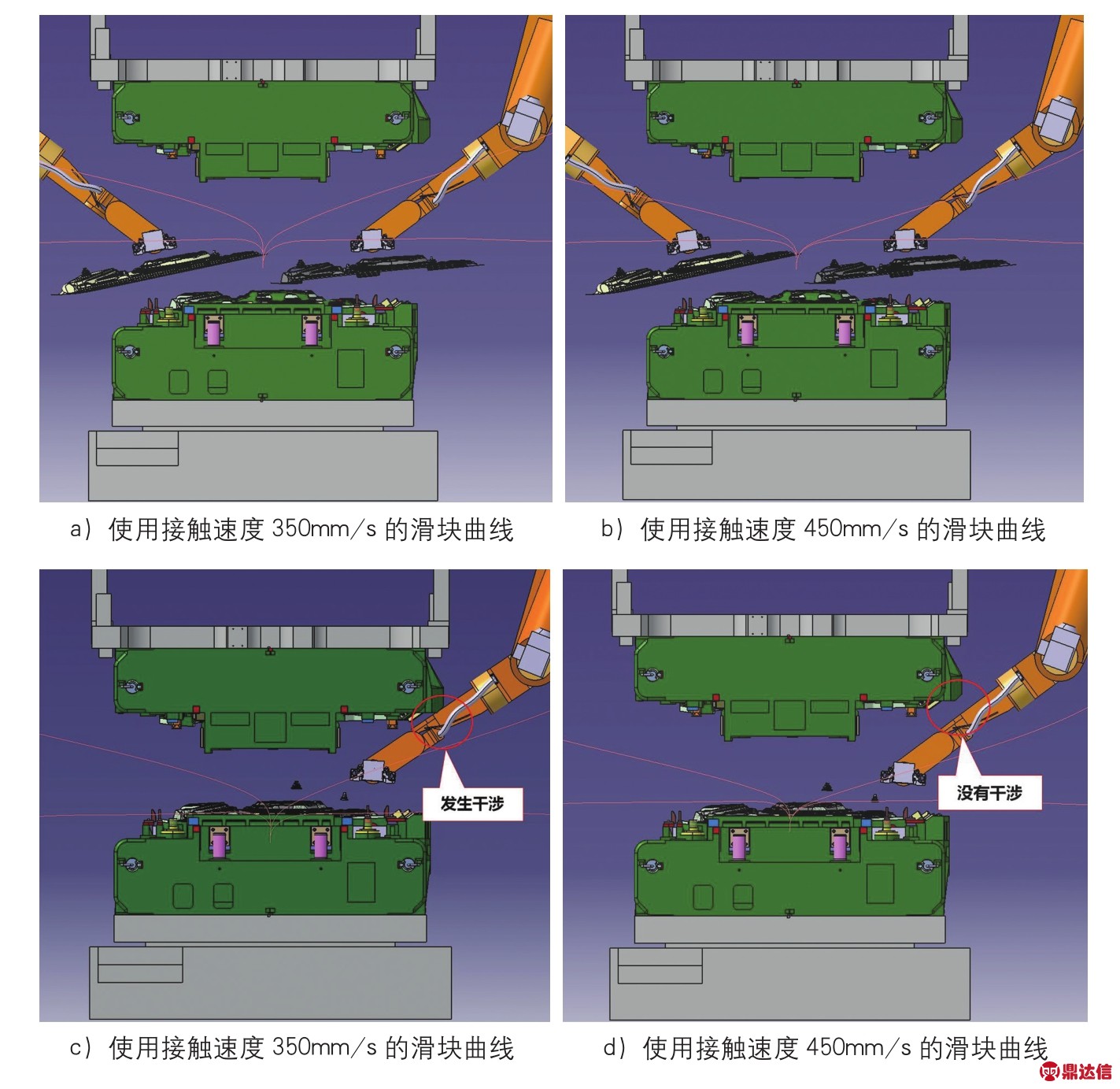

在运用PLS的实际模拟仿真中,滑块曲线的优化要考虑两方面因素,首先必须保证传输机构(包括机械手、端拾器及制件)与上模有足够的安全空间。其次,在保证与上模安全空间的前提下,尽可能降低上模与下模接触时的速度(以下简称“接触速度”),这样更有利于制件的成形,消除一些成形过程中的问题。

图6为传输机构与上模安全空间的示意图,a)和c)中使用的是接触速度为350mm/s的滑块曲线,而b)和d)使用的是接触速度为450mm/s的滑块曲线,两条滑块曲线的最大节拍均为17次/分钟,从四张图对比可以看出,a)和c)中滑块曲线虽然接触速度较慢,但是穿梭机构与上模的安全空间较小,在传输过程中与上模发生干涉,而b)和d)图中的滑块曲线则能有效避免干涉,因此在滑块曲线的选择过程中,要兼顾以上两个因素,才能将滑块曲线调整到最优状态。

结束语

本文简单介绍了基于PLS系统的冲压自动化干涉校验方法及应用。PLS系统的运用可以充分释放伺服冲压线高柔性的特点,使得自动化干涉校验不再拘泥于验证传输的可行性,而是已经开始对模具的前期设计、制件的成形产生正向的指导意义。相信随着对伺服冲压线高柔性特点不断的深入研究与应用,未来PLS系统还有更广泛的运用。