摘 要:针对矿用镍氢蓄电池充电效率低、电池充不满、使用寿命短的问题,设计了一种基于开关电源恒流调节和MCU采集控制的智能电源管理系统。通过对镍氢电池工作特性的测试分析以及开关电源与线性电源的效率对比,提出了一套基于开关电源恒流调节原理的充电电路和电池容量的判定及保护方式,提高了充电效率,保证了电池充满时的容量,减缓了电池老化。经测试验证,充电效率可达90%以上;电池充满后放电容量可达电池额定容量的95%以上,完全满足矿用产品对备用电源的供电要求。

关键词:开关电源;恒流调节;智能电源管理系统;镍氢电池;充电效率;零延时

随着矿井智能化建设的推进,越来越多的电气设备被应用到煤矿井下。井下条件恶劣,且有些设备需不间断工作[1],所以后备电源成为很多电气设备的必要组成部分。镍氢电池以其安全性高、成本低等特点得到广泛应用[2]。矿用备用电源常规充电方式以大电流恒流充电加小电流续流充电为主。这种方式虽然可以满足大部分用电需求,但有2个弊端:一是长时间续流充电会使电池两极电荷堆积,电池活性下降,降低使用寿命;二是很难将电池充满,基本在额定容量70%左右。使用线性电源做成恒流源对电池进行充电,效率低。大电流充电时,发热量大,有一定的安全隐患。为此,针对镍氢电池的充放电特性及充电效率问题,设计出一款基于开关电源恒流调节和MCU采集控制的智能电源管理系统。

1 智能电源管理系统整体设计方案

智能电源管理系统功能框图如图1。

图1 智能电源管理系统功能框图

Fig.1 Functional block diagram of intelligent power management system

电源的智能管理是在具备正常充放电功能的基础上,采集各工作点电压、电流、电池温度等参数,通过计算判断,最终智能控制充放电过程。同时将所有状态、参数就地显示并且传输给上位机或其它监控设备方便用户对电源健康状态进行及时有效的监控和管理[2]。设计的智能电源管理系统,除满足上述功能外,增加了输入电源与电池供电零延时转换、充放电转换开关以及电池直接供电功能。系统整体由充电单元、放电单元、智能控制单元、电源切换单元、显示单元、通信单元组成[3]。

2 系统硬件

根据系统整体方案,对各部分硬件电路进行了设计。智能电源管理系统原理图如图2。

图2 智能电源管理系统原理图

Fig.2 Schematic diagram of intelligent power management system

2.1 充电单元

为提高充电效率,采用开关电源芯片U1作为充电电源[4];采用电流检测放大器U2将充放电电流转换成电压,一方面供MCU采集,另一方面将电压信号通过U3B引至U1的电压调整端实现恒流充电的目的。

U1选用LM2596-ADJ。该系列芯片最高效率为98%,最高输入电压为45 V,输出电压可调整范围为1.23~37 V,最大输出电流6.9 A,满足1~24节电池的充电要求。该芯片自身具有关断功能。5脚悬空或低电平时,使能芯片输出,否则关断输出。可由单片机控制,实现充电的启动与停止。芯片4脚为电压反馈管脚,内置基准为1.23 V。通过调整R7和R12的值,可以实现对U1输出电压U C的调节。根据式(1)计算可得U1输出电压U C,此电压为该电路充电截止电压。

U2选用MAX4081TASA。该芯片可以将1脚与8脚间的差分电压放大20倍后,在5脚输出单相电压。6脚、7脚接基准电压U REF。5脚输出电压U CH与充放电电流I B的关系为式(2)。

充电时I B为正值,放电时I B为负值。

运算放大器U3B正输入端接U CH,负输入端接5 V电压,输出端接U1的输出调整脚4脚,构成负反馈[5],实现恒流。稳态时,U CH维持在5 V。此时的充电电流即为该电路的恒流充电电流值。U REF由5 V通过电阻R14、R15分压得出。将5 V代入式(2)中的U CH后,可整理得出恒流充电过程中充电电流I B与R14、R15的关系为式(3)。

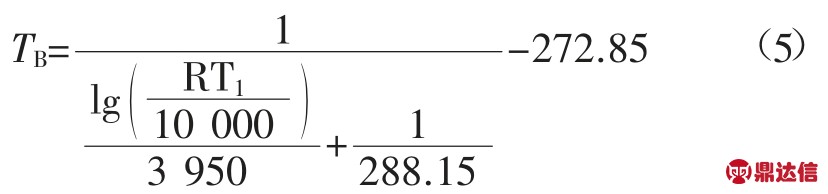

RT1为3950型热敏电阻。在25℃时电阻值为10 kΩ。通过采集1脚电压,根据分压电阻可计算出RT1的阻值,再根据式(5)可计算出电池温度T B。

2.2 放电单元

单节镍氢电池放电保护电压为1 V,低于1 V必须停止放电,否则会对电池造成致命伤害。所以需要设计过放电路以保护电池。为了降低电池供电时的功耗,设计采用P沟道MOSET管放电开关。通过U3A实现硬件过放保护,通过单片机控制Q5实现软件过放保护,进而达到双重保护的目的。

运算放大器U3A正输入端接电池电压经过R8与R16分压后的信号,负输入端接5 V电压。当电池电压降低使分压值低于5 V时,输出为低电平,控制Q2关断放电回路。式(4)为过放保护电压U L与分压电阻之间的关系。

在切断放电回路的瞬间,由于Q2极间电容的存在,Q2关断实际是一个阻抗逐渐增加的过程。在Q2阻抗增加到一定程度时,电池电压由于负载电流减少会逐渐增大。此时运算放大器并未失电,所以运算放大器输出会恢复为高电平,控制Q2再次导通。为避免切断瞬间的反复通断,设计了由D5、R9组成的正反馈回路。由于D5具有反向截止作用,所以在输出为高电平时,输出对电池分压没有任何影响;当输出为低电平时,电池分压回路改变。如忽略D5压降的影响,可近似理解为R9与R16并联后再与R8进行分压,所以分压值会比关断瞬间更低。只要保证电池上升后,经过R8、R9、R16分压后仍低于5 V,即可避免反复通断,实现可靠断电。

由于隔爆类产品[6]在煤矿井下有爆炸性气体的环境中严禁带电开盖,所以设计引入了防爆开关S1和S2。

由此可见,通过调整电阻R4、R14、R15的值,即可调整恒流充电过程中的充电电流。

S2用来实现在设备不开盖的情况下进行充放电切换。S2导通1次,MCU将控制Q1通断状态变换1次,实现充放电切换功能。Q1关断为放电状态;Q1导通为充电状态。

2.3 电源切换单元

在输入正常时,输入电源向负载供电,电池处于充电或者待机状态;输入电源故障时,电池自动向负载供电。为了实现无缝切换,设计采用双回路同时在线的方式。输入电源通过D2向负载供电,电池通过R4、Q2、D1向负载供电。

在输入电源正常情况下,D2导通。因为输入电源电压大于电池电压,所以二极管D1的负极电压要高于正极电压。由于二极管的反向截止功能,所以电池供电回路虽然连通,但并对外提供电能。此时负载由输入电源供电。在输入电源电压小于电池电压或者故障时,D1导通,D2反向截止。此时负载由电池供电。真正实现交直流无缝切换。该设计的另外一个好处是可以避免由于输入电源波动对系统供电造成影响。

2.4 智能控制单元

控制单元是整个电池管理系统的核心。MCU[7]采用STC15W4K32S4。负责采集电源电压、充电电压、电池电压、充放电电流、电池温度。并根据各个参数之间的关系判断电池状态,控制对电池进行充放电。同时与液晶屏接口、通信接口配合完成人机交互及信息传输。

MCU通过采集3脚、4脚、5脚的电压,根据对应的分压电阻的比例关系可分别计算出电池电压、充电电压、输入电压。6脚控制输入电源的通断;11脚控制充电开关;16脚控制放电开关。

通过采集2脚电压,可以根据分压电阻计算出U CH,再根据式(2)计算出充放电电流。

S1用来实现在电池供电的情况下切断电池电源,无需带电开盖,保证安全。另外,为增加系统的灵活性及使用的便捷性,设计了在没有电源输入的情况下,连接S1后,可直接使电池投入使用。为了实现此功能,同时还需要保证在Q2关断后所有器件均不工作,以降低电池关机功耗,设计在Q5的基极对电池正极接入了C2、R6。C2为储能元件,当S1接通瞬间,C2充电经R6、Q5充电,充电电流即为Q5的基极电流。该电流可以保证Q5导通,进而导通Q2。Q2导通后,MCU上电,通过R13控制Q5,进而控制Q2维持导通。只要保证电容C2的充电时间大于MCU启动的时间就可以达到电池直接启动的目的。可以通过改变C2的值来调整充电时间。

镍氢电池充电时电压、温度、容量的变化非常明显。同等容量下,温度越低电压越高[8-9]。而矿用产品的使用环境温度差别较大,所以仅判断电压很难将电池充满[10]。同时经测试发现,电池在充满后如果继续大电流充电可是电池温度急速上升,所以合理的做法是根据电池电压结合电池温升判断电池是否充满。一旦充满立即停止充电。当电池投入使用或电池由于自放电导致电压低至一定阈值后重新使能充电功能。这样可有效避免续流充电导致电荷堆积影响电池活性,降低电池效率等问题,延长电池使用寿命。

2.5 显示模块

设计采用彩色液晶屏LCD1作为系统的显示模块,用以显示设备地址、电源状态、电池状态、电池电压、电池电流、电池温度等参数。

该液晶屏具有结构轻、功耗低等特点。采用ST7796S芯片驱动,功能强大,稳定性好,指令功能强,可显示320×480点阵彩色图片。可以用指令控制显示内容顺时针旋转90°、逆时针旋转90°或倒立竖放。支持串口SPI、IIC协议及并口协议。工作温度范围为-30~+80℃,完全满足工业应用。

为保证显示刷新速度,设计中液晶屏与MCU采用并口连接方式。为降低功耗,背光电源引入限流电阻R23。可通过调整该电阻阻值来调解背光亮度,进而达到降低功耗的目的。

2.6 通信模块

设计采用在工业中广泛应用的RS485总线的方式进行数据通信。硬件部分采用增强型嵌入式隔离RS485收发器RSM3485ECHT。该收发器采用单一电源供电,内部隔离,隔离电压高达2 500 V。总线最多可连接256个节点。并且集成抗电磁干扰器件,对电磁兼容要求不高的场所可无需另外设计抗干扰电路。

3 系统软件

系统软件主要负责所有参数的采集以及根据各个参数对充放电过程进行智能控制,并驱动显示和通信单元对所有状态信息进行显示和通信。智能电源管理系统软件流程图如图3。

图3 智能电源管理系统软件流程图

Fig.3 Flow chart of intelligent power management system

1)电源状态判断。当输入电压大于1 V时,为外部供电;否则为电池供电。

2)电池状态判断。外部供电时,如正在充电且无充电电流或者充满后电池无电压,则判断为电池离线。外部供电时,充电过程中检测到电池电压及电池温度大于设定阈值时,判断为电池充满;否则为电池充电。在电池充满后,如检测到电池电压低于设定再充电阈值时,亦判断为电池充电。电池供电时,判断为电池放电。

4 结 语

设计了一种基于开关电源恒流调节和MCU采集控制的智能电源管理系统。用开关电源恒流调节的充电方式取代了以往线性电源恒流充电的方式,充电效率提高了将近30%;采用MCU智能控制,通过判断电池温度,结合电池电压取代原有的仅靠电池电压判断容量的方式,使电池充满时的容量达到了额定容量的95%以上。采用充满截止,欠压再充的方式取代了原有恒流充电加续流充电的方式,减少了充电过程中的电极电荷堆积,提高了电池的活性;设计了充放电开关,解决了矿用设备井下禁止开盖的问题;设计了电池直接启动的功能,为矿用设备现场安装维护提供了方便。设计的产品已经配接监控系统应用到煤矿井下,得到现场用户一致好评,完全满足矿用产品对备用电源的供电要求。