摘要:开关电源中磁性元件为开关电源中核心元件,需依据开关电源规格进行设计,因其参数设计好坏直接决定开关电源的性能。详细阐述了依据设计规格所进行的Boost APFC 中电感和Flyback 拓扑中变压器的参数选择设计,并研制了一款宽电压输入带功率因数校正电路的90 W 开关电源样机。样机测试数据显示:平均效率大于85%,功率因数大于0.99,输入电流谐波满足IEC61000—3—2 规范标准。

关键词:功率因数校正;开关电源;电感;变压器

当今电子仪器设备和消费类电子产品更新换代越来越快,对供电电源的要求也越来越高,特别是高效、节能、高频、小体积化已成为各电源生产厂商追求的目标。除了电视机、台式机、电饭锅等电器中采用内嵌电源外,笔记本电脑、IPad、手机等电子设备广泛采用外部电源,以至于一个家庭就拥有大小功率不同多个开关电源,由此可见其有非常大的应用规模。开关电源市场的一个重要趋势,是需要具有更高输出功率、更小体积的开关电源,对笔记本适配器而言,其功率要求已从45~65 W上升到90 W[1]。

AC-DC 开关电源中,一般通过桥式整流实现交流到直流的转换,而整流桥后一般接滤波电容进行直流滤波,电容的接入会使整流管导通角变小,即输入交流电压波形虽然是正弦的,但输入电流波形发生了畸变,因二极管导通角变小变成脉冲电流,其包含的大量谐波电流分量会对电网带来谐波污染,造成电路故障或影响其它用电设备正常工作[2]。有源功率因数校正技术可扩大整流桥导通角,改善输入电流波形,提高功率因数(power factor,PF),从而能改善输入电流的总谐波畸变(total harmonic distortion,THD),减少谐波污染[3]。根据EMC 测试标准要求,中小功率电源现行广泛采用谐波强制标准IEC61000—3—2,其中对大于75 W 用电设备对40 次以内的电流谐波提出要求,需要功率因数校正(power factor correction,PFC)[4]。随着电子仪器设备及电力电子技术发展,对开关电源总体功率密度、转换效率、改善功率因数、空载输入功率等方面提出了更高的要求。磁性元件是PFC和功率变换的核心元件,其设计和优化对开关电源设计至关重要。

1 设计方案

1.1 规格要求

设计一款输入为AC 90~264 V 宽电压范围输入,输出为DC 19.5 V的90 W开关电源,其满载效率需大于85%,额定功率因数需大于0.99,输入电流谐波满足IEC61000—3—2 标准,尺寸满足160 mm×65 mm×17 mm。

1.2 设计方案

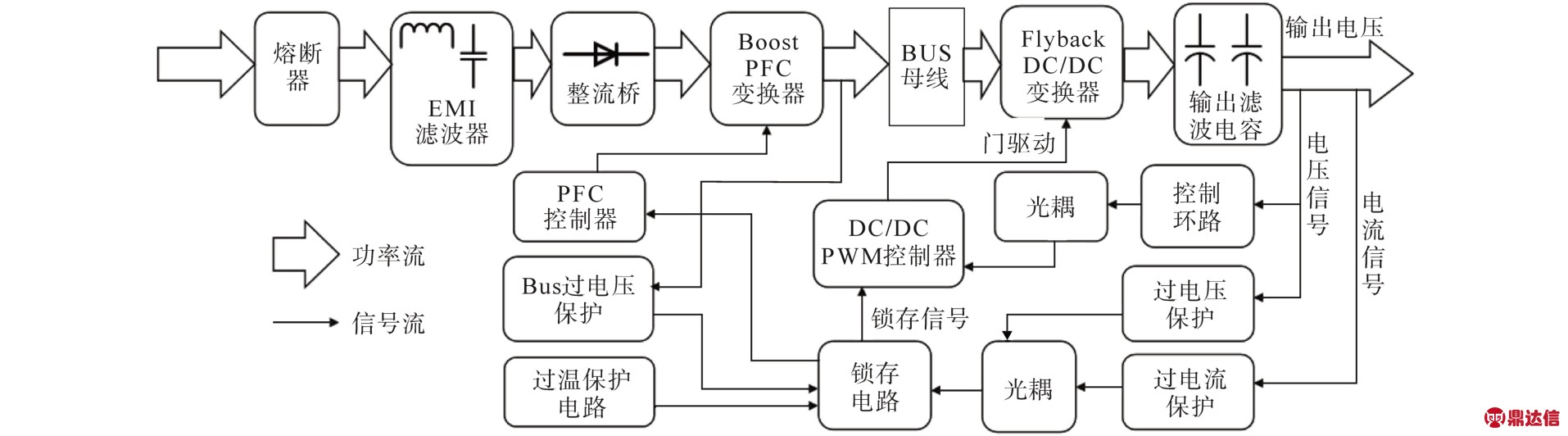

文中设计的90 W 开关电源,设计电路采用Boost 拓扑结构PFC+Flyback 两级式结构,前级PFC 为基于L6563 控制芯片控制的Boost 升压变换器,该电路能在很宽的输入电压范围输出稳定的直流电压,同时对输入电流整形,用以减少电流谐波。后级采用反激(Flyback)变换器实现变换和隔离,得到所需的直流电压输出,如图1 所示[5-6]。反激变换器采用NCP1207谐振控制芯片,准谐振谷底开通模式降低了重载损耗,而跳周期模式有效降低了电路轻载和空载损耗。同时,若输入不进行高低压切换,其前级PFC 输出的直流电压值几乎固定不变,这样后级的DC/DC 变换器可以被优化。反馈环路能依负载变换进行快速调整来保持输出电压稳定,同时设计全面的过压、过流、过温锁定保护,保护开关电源及仪器设备的安全可靠运行。

图1 方案框图和电路说明

Fig.1 Block diagram and circuit description

2 PFC拓扑选用及电感设计

2.1 功率因数校正PFC

2.1.1 功率因数PF定义

功率因数PF 等于有功功率Pave与视在功率Papp之比:

式中:Pave为平均功率;Papp为视在功率;Uin为输入电压;Iin 为输入电流;Uin,rms 为输入电压有效值;Iin,rms为输入电流有效值;θh为h 次谐波电压电流的相位差;h为谐波次数。

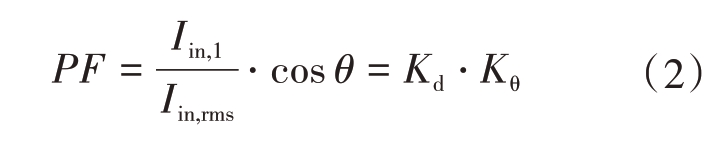

如果输入电压Uin是一个纯正弦波,则其有效值和基波相等,从而依据Uin,rms =Uin,1 和Uin,h ≠1 =0得到[7]:

从式(2)中可以看出功率因数包含两项,一个称为相移因数Kd,一个称为电流畸变因数Kθ。

2.1.2 PF和THD的关系

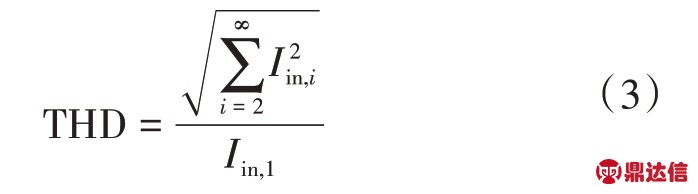

电流总谐波畸变THD定义为

则建立功率因数PF和THD的联系,PF可表示为

开关电源因输入交流电后接整流桥和滤波电容,接非线性负载导致电流波形发生畸变,产生电流谐波。而开关电源中功率因数相移的影响几乎不变,所以可以通过PFC 电路校正PF,从而间接改善电流谐波。

2.1.3 功率因数校正PFC

文中采用升压有源功率因数校正(Boost APFC)电路,提高功率因数PF,可以降低输入电流总谐波畸变THD。同时Boost 拓扑因安规谐波要求和PFC 而大放异彩,其输入端接电感,输入电流连续,便可使滤波成本和体积减少,高压输出能量存储较强,有良好的输出维持能力,同时也因其低端驱动,驱动电路设计简单,因此完成PFC采用Boost电路好实现和控制[8]。

2.2 PFC电感参数设计

2.2.1 前级PFC设计规格要求

前级PFC 设计AC 90~264 V 宽电压输入,当低电压输入时,输出电压200 V,效率大于95%。

2.2.2 PFC开关频率和工作模式

开关管开关频率的选定至关重要,因其影响开关电源的许多方面。开关频率越高,磁性元件体积越小,故可通过提高开关频率来提升开关电源功率密度,但开关频率的提高也意味着MOSFET 开关损耗增加,同时对于EMC 而言,最好开关频率的基波不要进入传导150 kHz 测试起始频率范围。权衡之下,100 kHz 是较合适频率,在提高功率密度,降低开关损耗和解决EMC问题间达到了最佳平衡。中小功率等级PFC 电路中易采用断续工作模式(DCM),因其MOSFET 零电流开通,二极管零电流关断,可有效降低损耗,提高效率,并且DCM 模式电流没有直流偏置,采用铁氧体磁芯,可降低磁性元件成本和体积,故DCM 模式可较好地兼顾到指标、体积和成本[9]。

2.2.3 PFC电感感量的设计

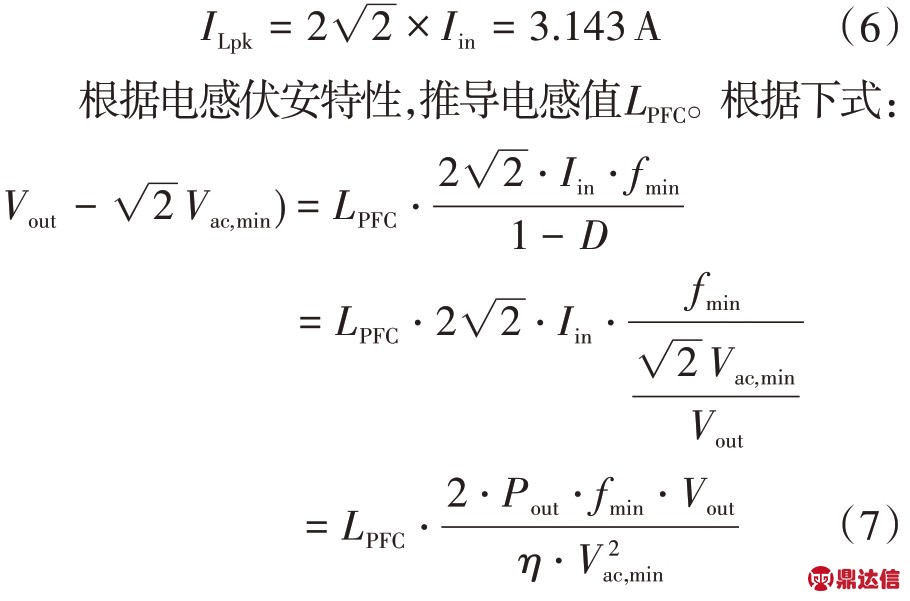

依据设计规格,因低压输入时,PFC处理电流较大,故磁性元件设计边界条件为低压下限值。最小电压输入时,输入电流Iin为

式 中:Vac,min 为 最 小 输 入 交 流 电 压;Pout 为 输 出 功率;η为转换效率。

计算电感电流峰值ILpk为

式中:Vout为输出电压;fmin为最小工作频率;D 为占空比。

推导求得PFC电感量为

2.2.4 PFC电感磁芯的选择及气隙设定

依据电感磁芯的有效体积法[10],可得到有效体积Ve为

式中:Bm为最大磁通密度;fsw为开关频率。

选用EQ25/3C96 磁芯,磁芯参数如下:饱和磁通Bs = 0.34 T@100°C;磁芯有效截面积Ae =95×10-6 m2;磁芯体积Ve = 4.1×10-6 m3。

为防止电感磁芯饱和,设磁通最大变化量ΔB为

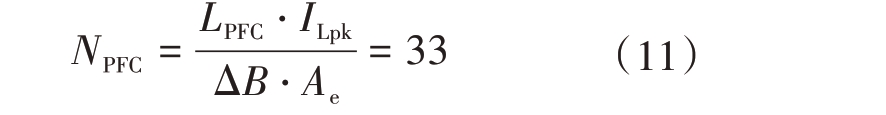

PFC电感圈数计算如下式:

PFC磁芯气隙长度LAirGap如下式:

2.2.5 PFC电感电流计算:

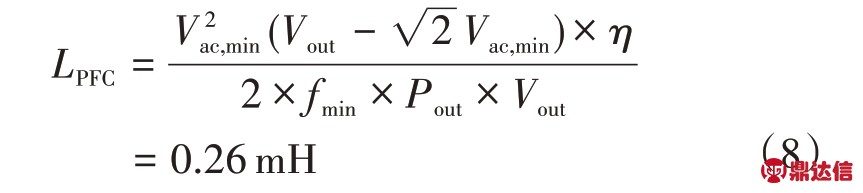

根据PFC 电感电流波形,依据电流有效值定义,求得PFC电感电流有效值ILrms为

PFC 电感的绕组导线选择为Φ 0.1×25 多股三层绝缘线。

3 DC/DC拓扑选用及变压器设计

3.1 设计规格

在直流200 V 输入电压下,输出电压+(1±5%)×19.5 V,输出功率90 W,效率大于95%。

3.2 反激变换器工作模式

文中的高效率紧凑型开关电源,主电路采用反激(Flyback)拓扑实现DC/DC 变换,反激拓扑因其良好的输出特性、简单的拓扑结构和低成本,成为中小功率变换的理想拓扑[12]。反激变换器根据次级电流是否有降到零,可以分为断续工作模式(DCM)和连续工作模式(CCM)两种工作模式。相同的功率输出,连续工作模式在原、副边都呈现较小的峰值电感电流,这样便可使用更低额定值的原边MOSFET 和副边整流管。文中的开关电源设计工作在连续工作模式,设计电感电流纹波率Krp(电感电流波动值与最大电流值之比)为0.667,工作在深度连续工作模式。

3.3 反激变换器原边电感量的计算

3.3.1 工作占空比计算

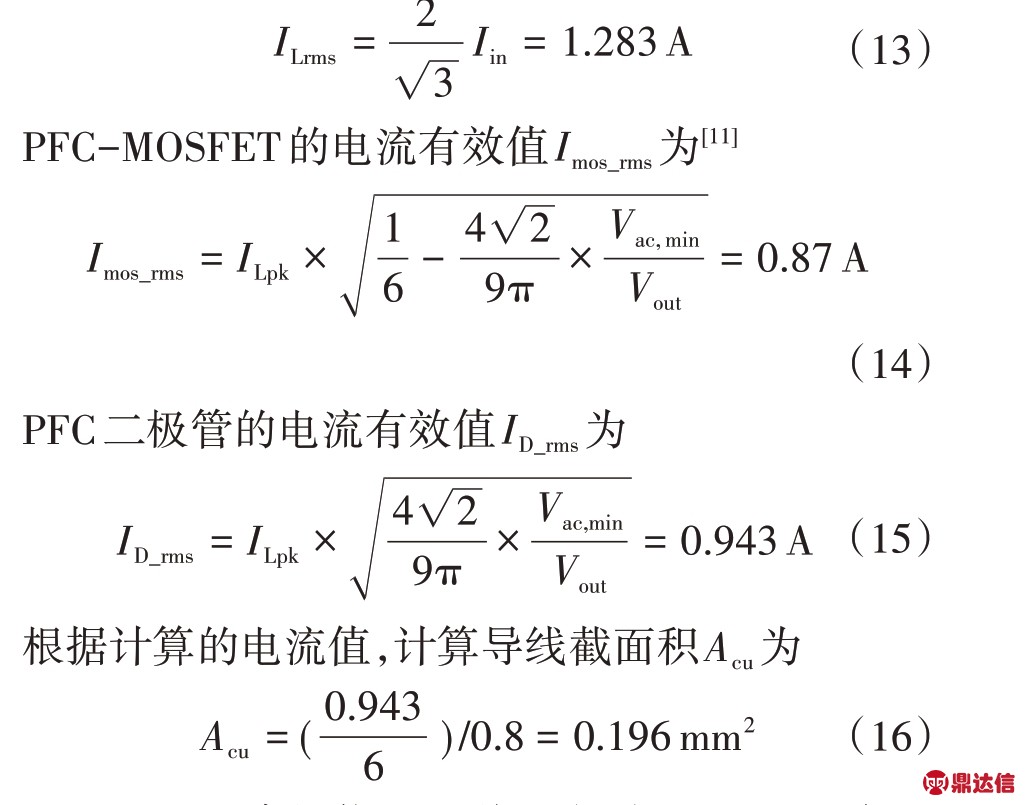

根据反激变换器输入输出电压关系式,计算占空比D如下式:

式中:Vbus为母线电压;Vo为输出电压;n为变压器匝比。

3.3.2 计算纹波电流

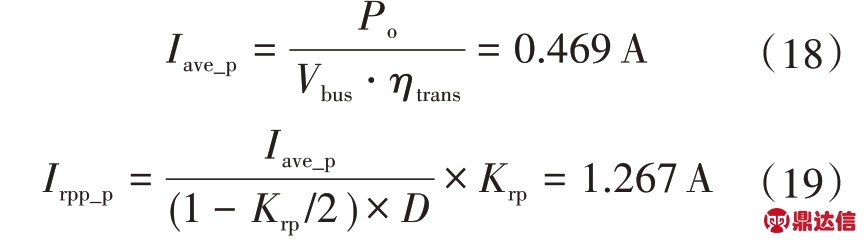

依据输入输出功率守恒,设电感电流纹波率Krp=2/3=0.66,变压器转换效率ηtrans为0.95,可求得电感平均电流Iave_p和纹波电流Irpp_p为

3.3.3 计算变压器电感量

根据输入电压除以原边电感量为电感电流上升的斜率,乘以导通时间为电感纹波电流,从而可以得出变压器原边电感量为

式中:Vin,DC_av为输入直流平均电压;fs为开关频率。

3.4 变压器磁芯的选取

设计反激变压器(异步电感)与其它拓扑变压器有所不同,需要增加气隙,以此提高磁芯的能量储存能力。若反激变压器不开气隙,变压器存储很少的能量就将饱和;但若将气隙开得太大,又会增加变压器的绕组匝数,从而产生较大的绕组铜损,且会增大绕组所占的窗口面积。因此需计算选择合适的磁芯和气隙大小,可以采用下面体积公式计算[13]磁芯体积Ve:

文 中 电 源 选 用Ve=7 148 mm3,EJ3312/3C96 型 磁芯,其磁芯参数为:磁芯有效截面积Ae = 161.7×10-6 m2,饱和磁通Bs = 0.39 T@100°C。

为了防止电感磁芯饱和,设电感磁通BT =Bs·0.75= 0.29 T,计算的电感匝数Np为

取Np=24,为得到所需的电感量,计算磁芯气隙LAirGap为

3.5 变压器绕组电流和绕组设计

3.5.1 变压器原副边电流

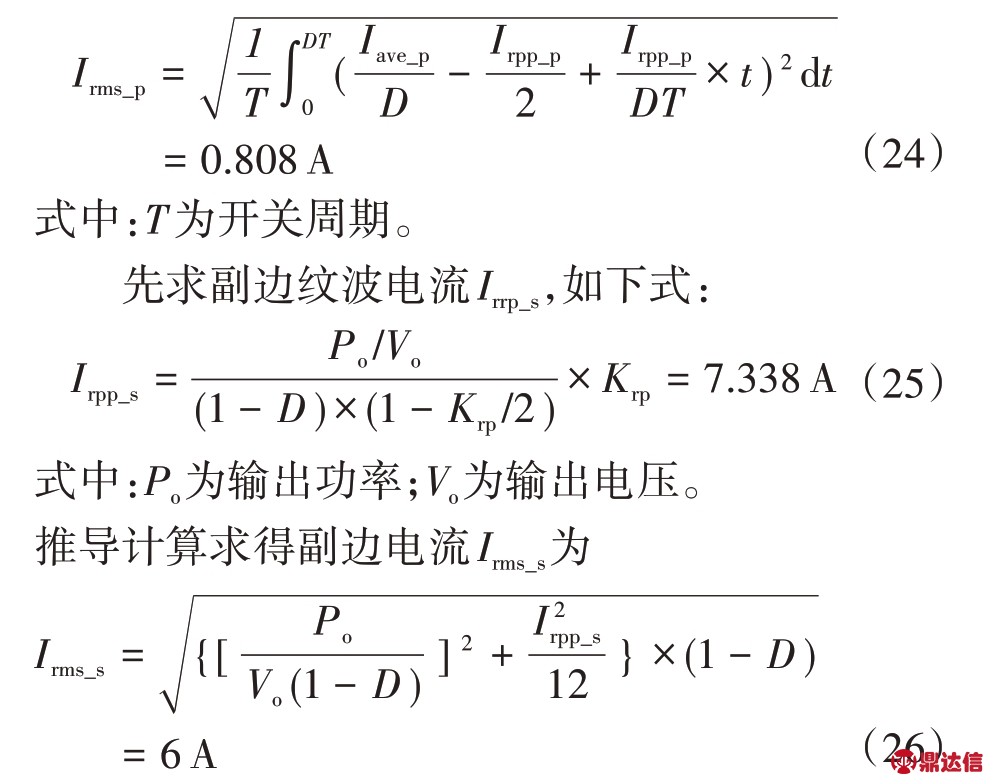

以原边平均电流和纹波电流为基础,依据电流有效值定义,推导计算求得原边电流有效值Irms_p为

3.5.2 变压器原副绕组设计

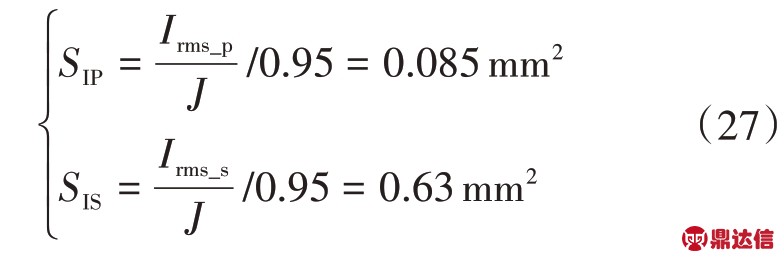

为了削弱绕组导线的集肤效应,变压器绕组采用多股线,设绕组电流密度为J=10 A/mm2 ,则原、副边绕组导线的截面积分别为

计算集肤深度δ为

依据集肤深度δ 和导体电流大小及窗口面积,选择原、副边绕组分别为:原边绕组导线Φ0.1×15,副边绕组导线Ф0.55×3。

4 实验结果

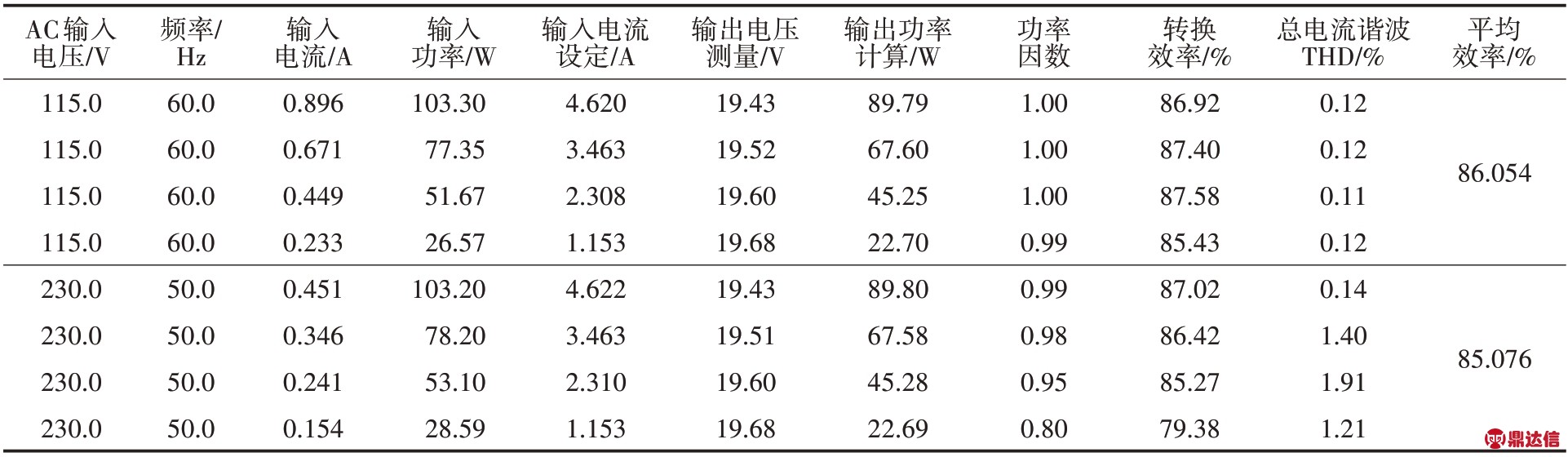

通过变频交流电源进行电源高低压供电设置(115 V/60 Hz和230 V/50 Hz),利用直流电子负载对输出负载电流(满载、3/4 载、半载、1/4 载)进行设定,通过功率分析仪来测试输入电流、输入功率因数和总电流谐波,所得高低压输入时,样机测试数据如表1所示。

表1 样机测试数据(平均效率、功率因数、总电流谐波)

Tab.1 Prototype test data(average efficiency,PF,THD)

测试数据经分析计算可知,样机带1/4载到满载,负载调整率小于1%,输入高/低压供电(230 V/115 V),平均效率分别为85.076%和86.054%,总平均功率大于85%,低压满载功率因数PF>0.99,低压电流总谐波畸变THD<0.2。

5 结论

文中依据需满足的功率因数校正和输出电压需求,阐述了采用两级结构设计方案及其理论根据。前级采用Boost 电路对功率因数进行校正设计,后级采用Flyback 拓扑实现DC/DC 变换输出。依据设计规格,用工程设计方法,详细阐述了变换器中的核心磁性元件PFC 电路中电感参数和DC-DC 反激变换器变压器参数的设计过程及其参数选择的理论依据。样机测试验证功率密度可达0.509/cm3,测试平均效率大于85%,低压功率因数PF>0.99,低压电流总谐波THD<0.2,满足高功率密度、高效率和高功率因数与电流谐波标准要求,论证了设计过程的合理性和工程实用性。该设计方案可供开关电源磁性元件设计参考,用以提高产品开发效率,降低设计风险。