摘 要:通过分析拖拉机各个作业工况下的能量需求,提出了一种以超级电容作为辅助电源的新型纯电动拖拉机结构及能量管理研究方案,阐述了电动拖拉机在典型作业工况下的能量流动方式,并对拖拉机关键部件参数进行了匹配;建立了双电源纯电动拖拉机模型,制定了复合电源能量管理模糊控制策略,对该复合电源拖拉机在各作业工况下的动力性能和作业时间进行评价。结果表明:采用复合电源后的电动拖拉机在加速性能、牵引力等方面得到了较大提升,在犁耕时减少了拖拉机动力电池大电流放电次数,一次充电作业时间也得到了一定提升。该研究可为电动拖拉机样机研发、动力参数匹配及动力总成匹配提供技术支持。

关键词:纯电动拖拉机;复合电源;模糊控制;能量管理;CRUISE

0 引言

电动拖拉机是近年来新兴的一种新型农用作业工具,具有低噪音、无排放、低造价等优点,是解决设施园艺、果园与茶园内传统农业动力机械所造成的能源和环保问题的有效途径之一,也是未来农机环保化研究的主要方向。20世纪70年代,许多发达国家都开始研究纯电动拖拉机,国内对电动拖拉机的研究主要集中在一些高校[1-3],研制的产品主要用于园艺、清扫等作业,部分电动拖拉机也适用于田间耕地作业。但由于纯电动拖拉机存在功率范围低、充电时间长,一次充电连续工作时间短等问题,混合动力拖拉机技术应运而生[4-8]。德国ZF公司推出一种了混合动力拖拉机样机,该样机配备了发电机驱动系统(Generator System,GS)和混合动力驱动系统(Hybrid System,HS),并重点研究了行走驱动系统设计和基于燃油经济性的能量管理控制策略研究。2012年,Yuko Ueka介绍了将柴油拖拉机改装成带有直流电动机的电动拖拉机,改装后的拖拉机能够节能70%。

鉴于拖拉机作业工况的复杂性,本文设计了一种以超级电容(Super Capacitor,SC)作为辅助电源的复合电源(Dual-source Energy Storage System ,DESS)电动拖拉机,使用具有高能量密度的动力电池(Battery,bat)作为能量主体,可满足电动拖拉机中低负荷长时间运行的能量需求[9-10]。当拖拉机作业负荷突然增大、功率需求增大时,超级电容与车载电池协同工作,从而防止车载电池频繁大电流放电,保障电池安全,提高了电池使用寿命[11-13]。能量管理策略如何合理分配复合电源系统中电池和超级电容两者的输出功率,实现能量按最佳路线流动,从而提高能量利用效率是一个关键技术问题[14]。为此,本文分析了电动拖拉机在不同作业工况下整车需求特性,对需求功率和能量管理控制策略进行数学抽象,并引入能量需求分配系数,同时结合复合电源各自的放电特性,制定了以模糊控制为核心的能量管理控制策略,通过仿真研究验证了该控制策略的适用性及合理性。

1 拖拉机作业工况及能量需求分析

拖拉机是农业作业的主要动力装置,配置不同的农机具可进行运输、播种、收割、耙地、旋耕及犁耕等多种作业[15]。拖拉机作业环境复杂多变,每种作业工况都对拖拉机性能提出了严苛的要求,电动拖拉机工况设计一般应包含3种典型工况即运输工况、旋耕工况、犁耕工况。为合理分配复合电源系统功率输出,必须确定拖拉机在典型作业工况下的功率需求。

电动拖拉机在田间转移运输时没有农具牵引以及额外动力输出,主要受行驶土壤阻力和加速阻力作用,其功率为

Pq1=V1(Ff+Fj)+Pσ+Pl

(1)

式中 V1—田间转移速度(km/h);

Ff—拖拉机行驶阻力(N);

Fj—加速阻力(N);

Pσ—驱动轮滑转功率损失(kW);

Pl—机械传动损失(kW)。

旋耕作业时,拖拉机配置旋耕机具,作业阻力主要包括拖拉机行驶阻力和旋耕机旋耕阻力。由于旋耕机有正转和反转两种模式,旋耕机与车轮转动方向一致对拖拉机有推动作用,功率表达式为负,反之则为正,其需求功率为

(2)

式中 V2—旋耕速度(km/h);

a—旋耕深度(cm);

b—旋耕耕宽(cm);

K—比例系数;

Kx—旋耕比阻(N/m2)。

犁耕作业阻力是在运输阻力的基础上加上犁具牵引阻力,根据郭略契金公式,犁具牵引阻力主要由土壤对犁具的阻力、土壤变形阻力、翻垄阻力3部分组成[16-17],犁耕功率为

(3)

式中 θ—犁耕阻力系数;

G3—犁具重力(N);

K1—土壤变形系数;

c—耕深(cm);

d—耕幅(cm);

γ—抛土系数;

V3—犁耕速度(km/h)。

2 电动拖拉机整体布置方案

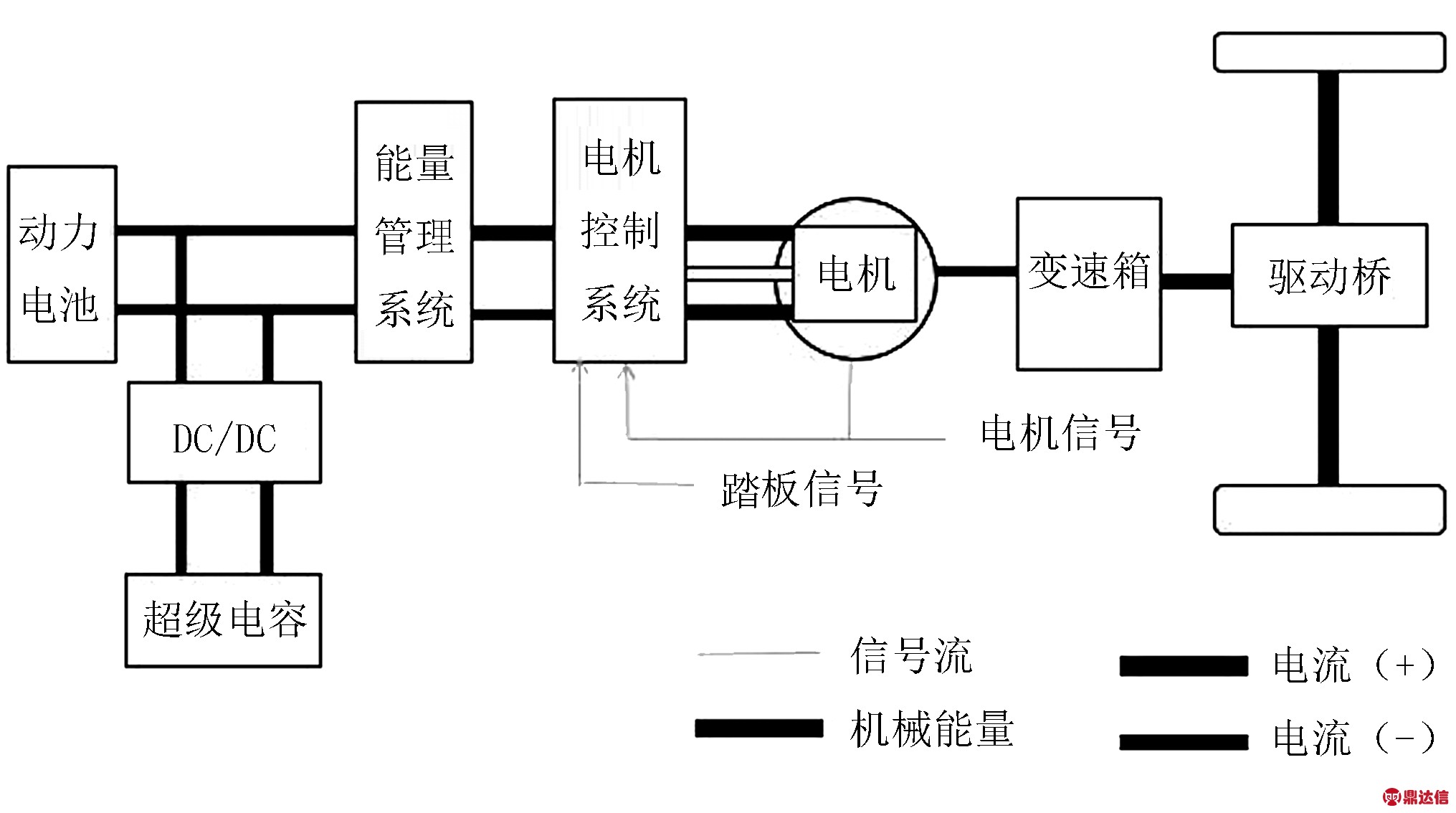

图1所示为双电源电动拖拉机动力系统布置方案。电动拖拉机在作业时作业速度较低、制动情况较少,无法收集制动能量进行充电,故电动拖拉机以超级电容作为辅助能源。超级电容与DC/DC转换器串联后再与动力电池并联,三者构成能量储备系统。复合电源系统模型采用并联结构,DC/DC转换器能够调节超级电容电压使之与动力电池电压一致,这种结构能够较好地主动控制超级电容输出电压与电流,并且能够发挥蓄电池作为主要能量来源的作用。

能量储备系统、能量管理系统、电机控制系统及电机串联构成动力驱动系统,驱动电机提供转矩经过变速箱、驱动桥驱动车轮运动。

图1 复合电源电动拖拉机结构示意图

Fig.1 Structure of electric tractor with compound power supply

拖拉机作业时电机向能量管理系统发送功率需求信号,能量管理系统根据电机需求功率范围确定能量储备系统工作方式。能量流动路线简化如图2~图4所示。

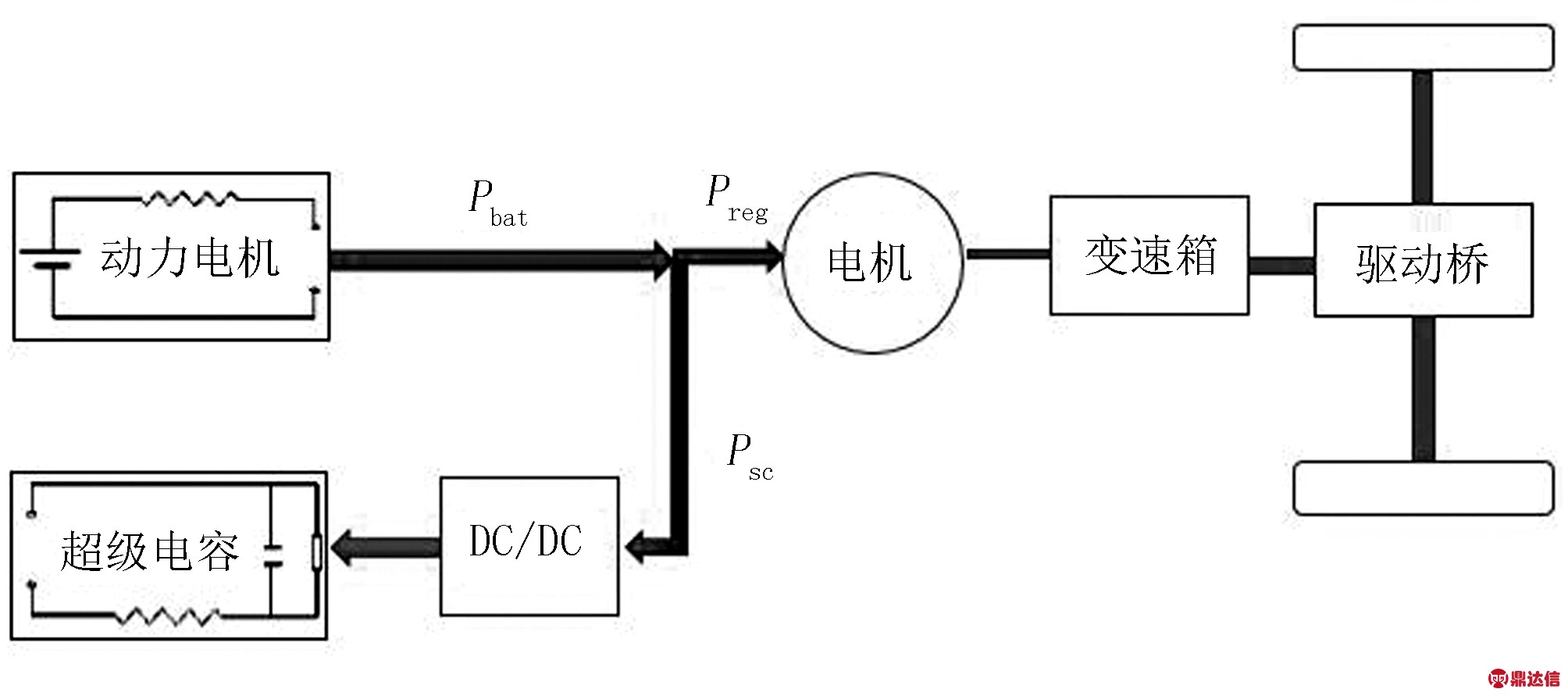

图2 超级电容充电模式

Fig.2 Super capacitor charging mode

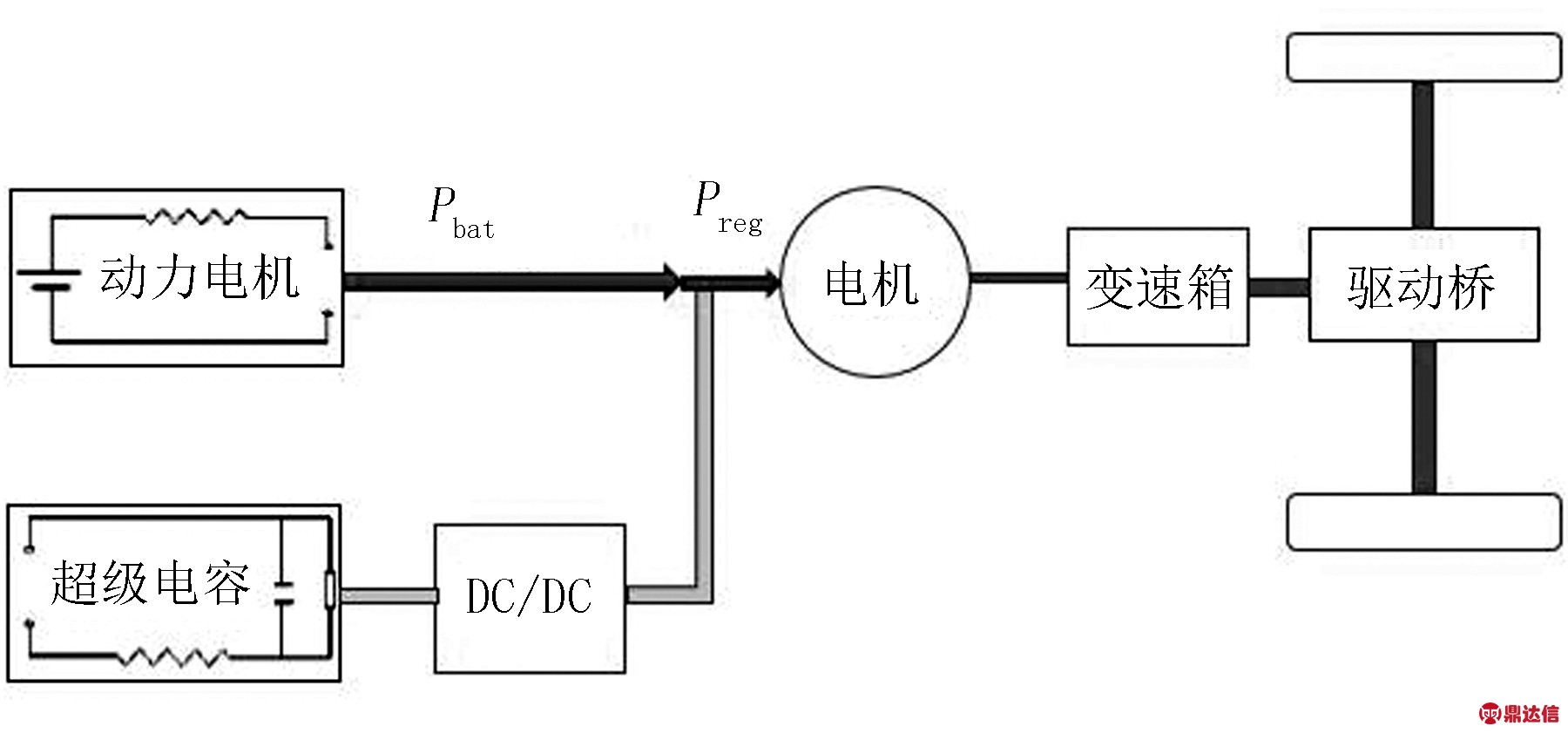

图3 动力电池单独供电模式

Fig.3 Battery independent power supply mode

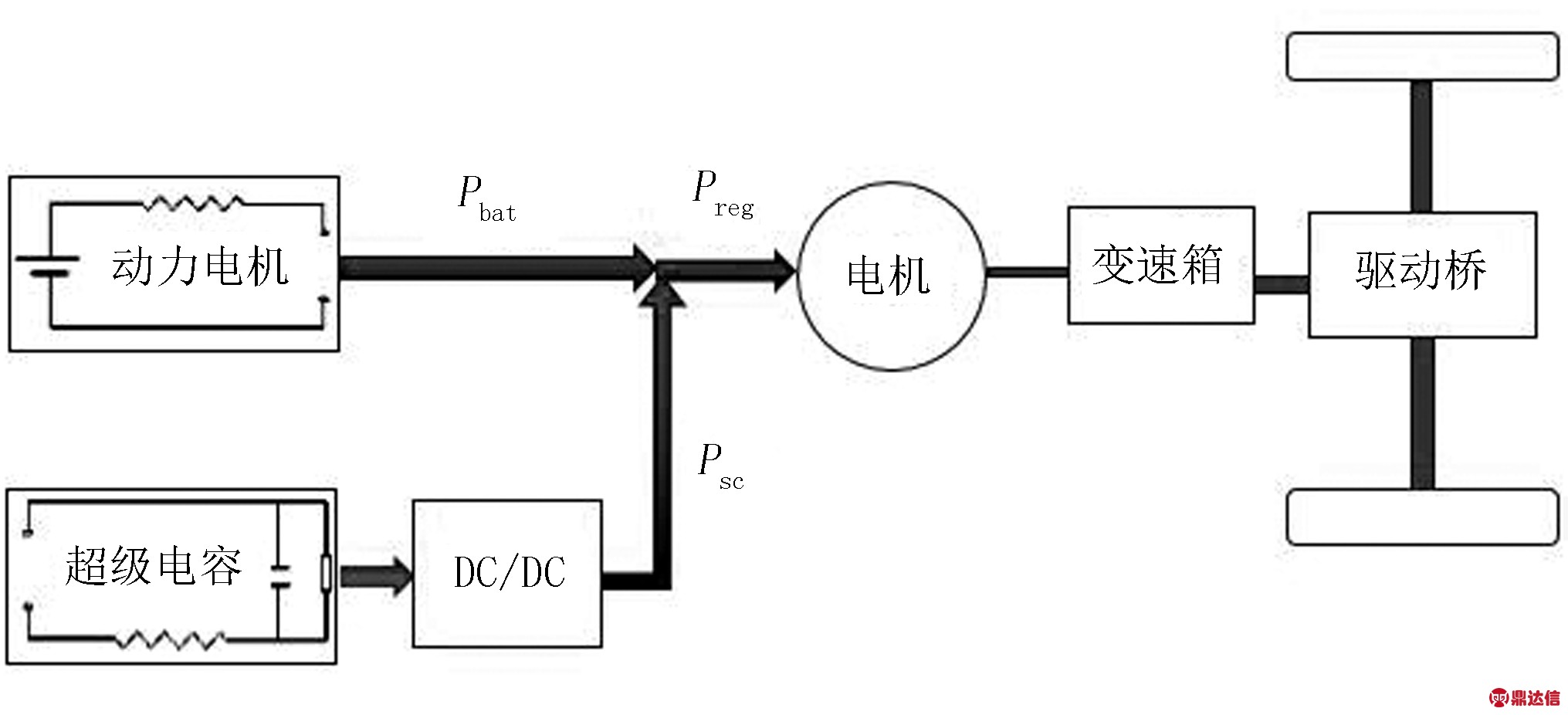

图4 动力电池和超级电容联合供电模式

Fig.4 Combined power supply mode of battery and ultracapacitor

图2为超级电容充电模式。拖拉机田间运输阶段电机功率需求较小,电池输出功率可满足电机功率需求,当超级电容电量不足时将多余的功率提供给超级电容充电。

图3为动力电池单独供电模式。旋耕阶段,功率需求适中,此时动力电池单独供电即可满足功率需求。

图4为超级电容和动力电池联合供电模式。犁耕工况下基础能量需求较大,随着犁耕作业的进行,不同的土壤反映的土壤阻力系数也有所不同,电机需求功率也随着阻力系数的变化而呈现一定的变化,动力电池单独提供能量难以满足功率需求,能量管理控制策略将根据此时动力电池SOC、超级电容SOC及需求功率合理分配动力电池和超级电容的输出功率。当电动拖拉机在犁耕作业遇到土壤阻力系数突然增大、犁耕转向等短时间大功率需求阶段,超级电容SOC充足则由超级电容承担峰值功率输出,蓄电池承担剩余功率输出。当犁耕阻力系数较小的土壤时,则由动力电池单独供电承担主要功率输出。

3 能量管理控制策略

3.1 能量分配原则

拖拉机在田间运输及旋耕作业时,电机需求功率较小,由电池单独供电即可满足功率需求,所以当电动拖拉机在运输档和旋耕档时超级电容不参与辅助供电。电动拖拉机在犁耕时基础需求功率较大,犁耕基本以恒速运行,但土质坚硬程度变化会导致犁耕阻力呈现间断变化,出现阻力幅度变化较大情况时,拖拉机为了克服突变阻力电池就会以大电流放电。能量管理控制策略是电动拖拉机的“大脑”,将拖拉机作业过程中电机的需求功率合理分配给DESS。具体分配方案的目的是削除动力电池峰值电流,降低大电流放电次数、提高超级电容使用效率及能量使用效率。在合理匹配电动拖拉机各传动部件参数后,根据不同的作业工况及控制目标制定合理的能量管理控制策略,协调动力电池和超级电容两者能量分配。

3.2 模糊控制

模糊控制作为一种广为应用的智能控制方法[18],是控制策略的核心部分。本文设计的模糊控制器主要采用3个输入,1个输出的结构,采用Mamdani推理方法。输入与输出约束条件为

Preq=ηPess

(4)

(5)

Pess=Pbat+Psc

(6)

Kbat+Ksc=1

(7)

式中 Preq— 需求功率(kW);

Pess— 复合电源可提供功率(kW);

Pbat— 动力电池输出功率(kW);

Psc— 超级电容输出功率(kW);

Kbat— 动力电池功率分配因子;

Ksc— 超级电容功率分配因子。

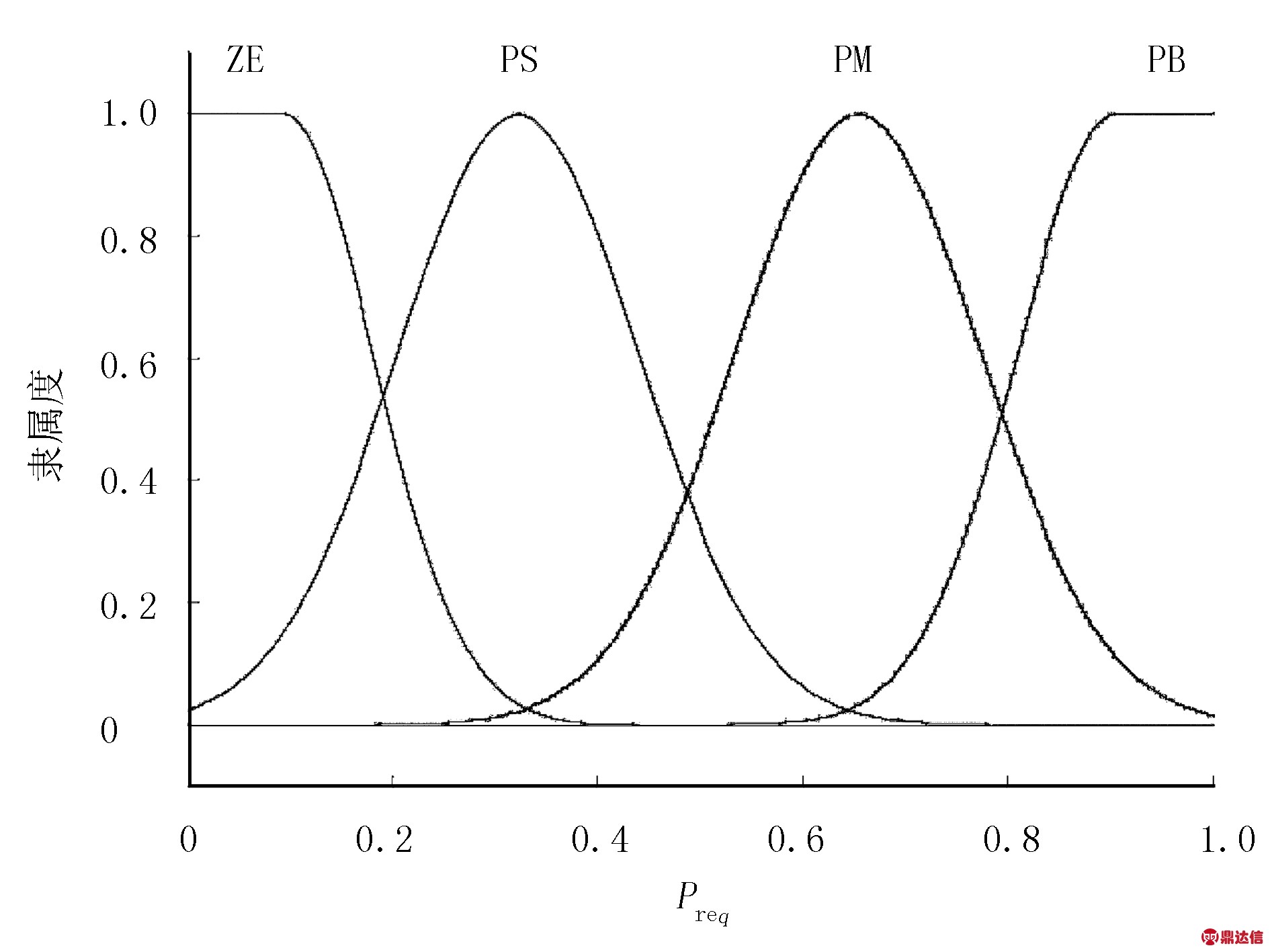

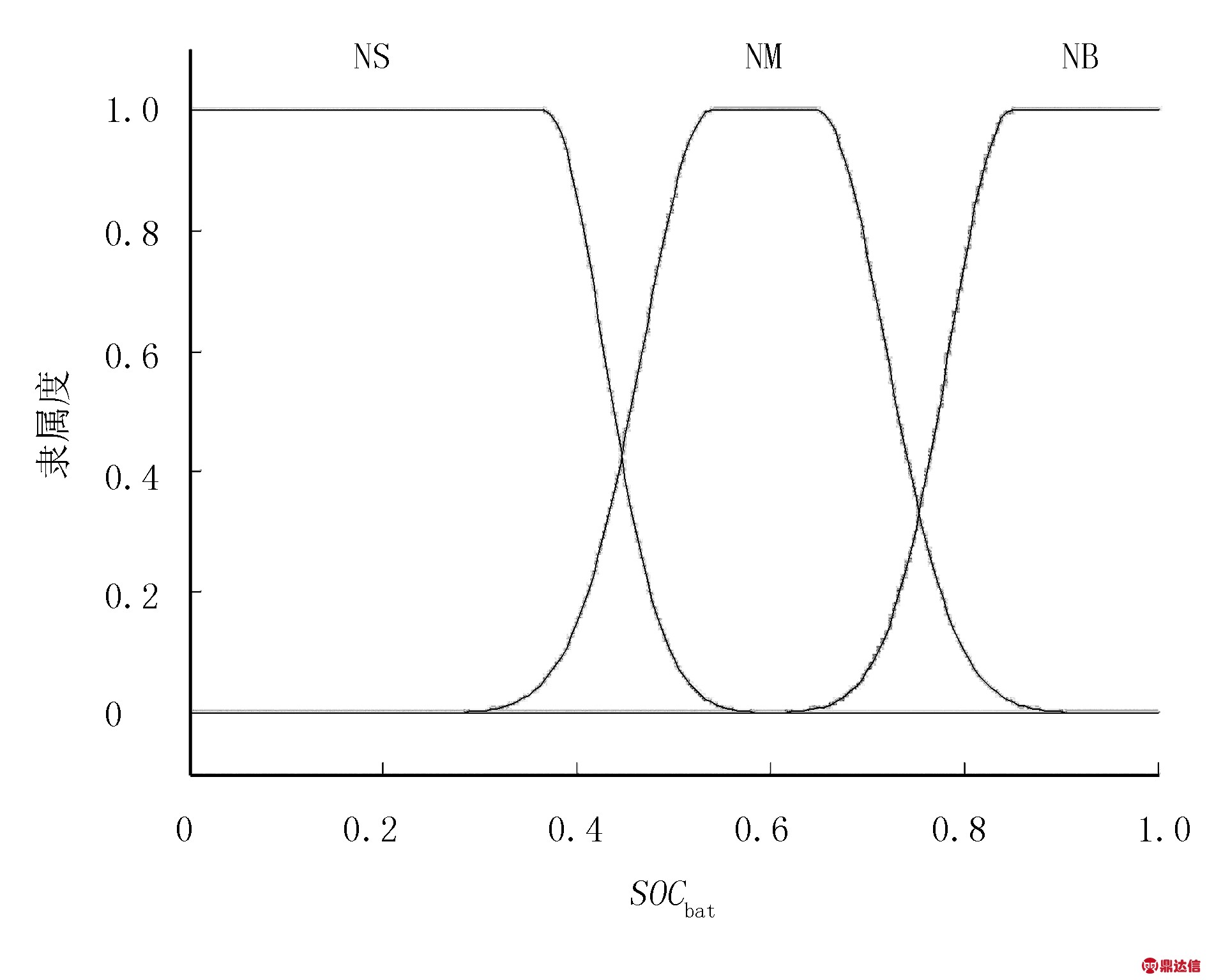

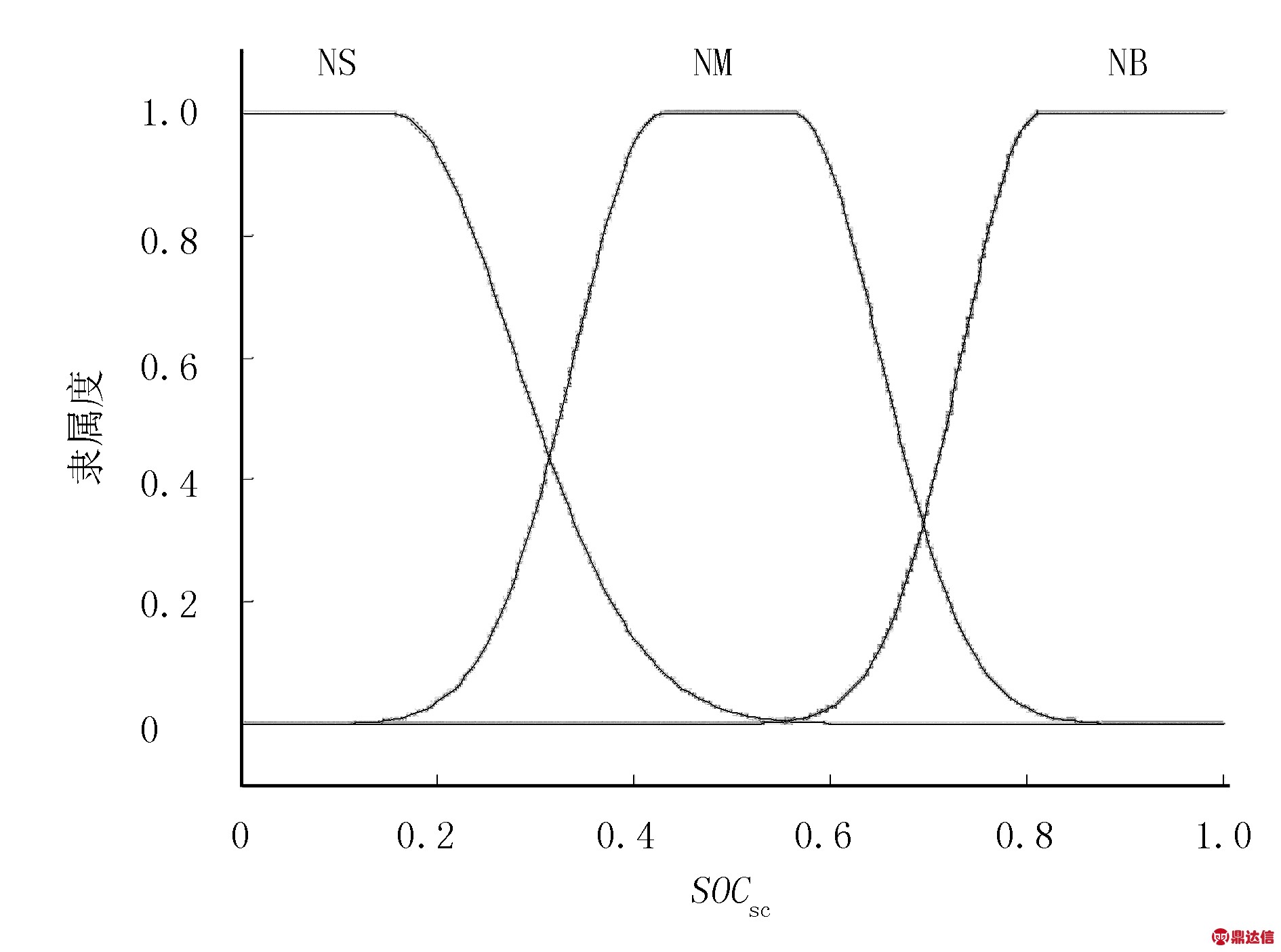

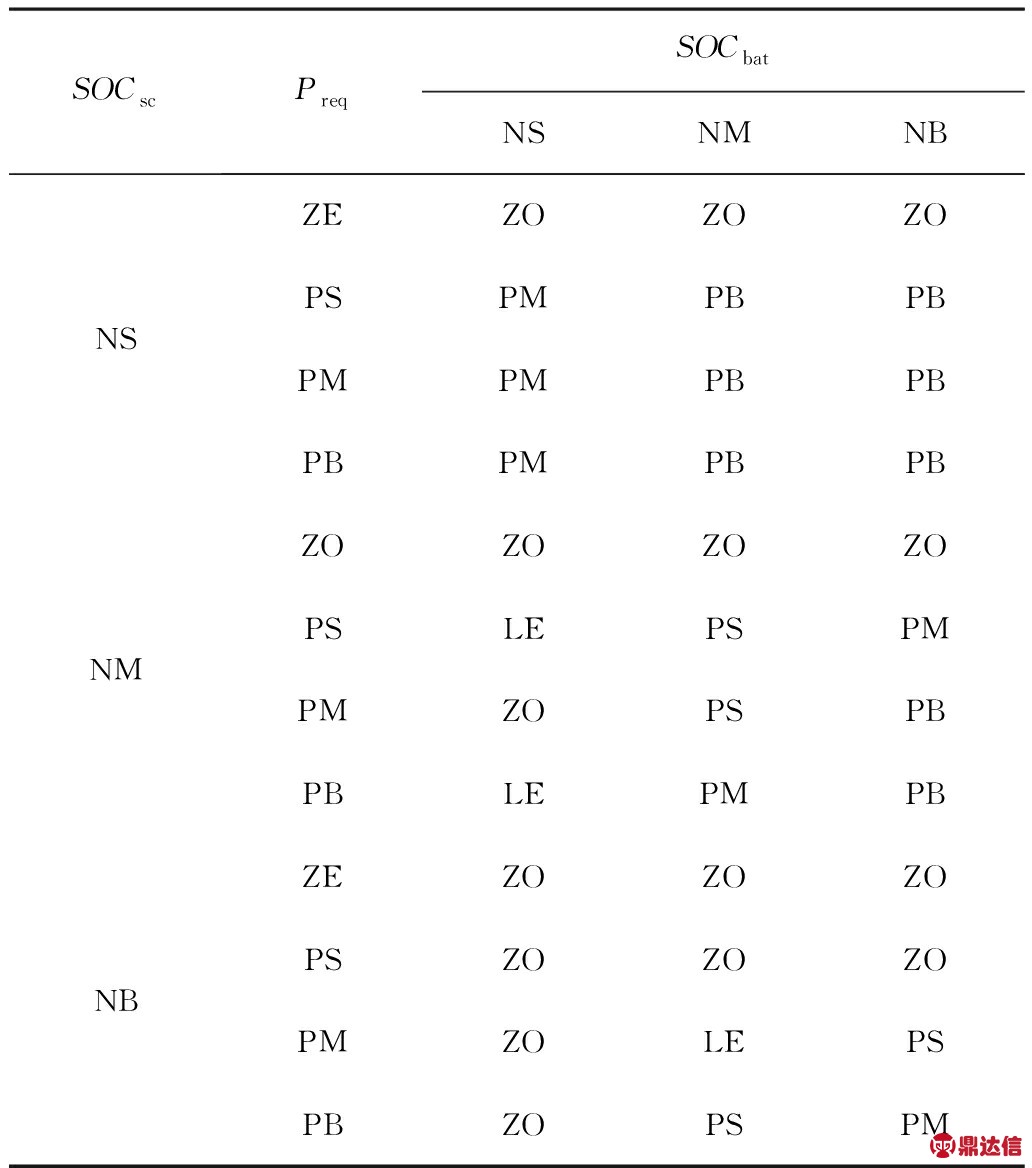

图5为各输入、输出的隶属度函数。隶属度函数反映了论域空间上每一点的隶属度映射到0到1之间的对应关系。输入量Preq论域为[0,1],对应模糊集合为[ZE,PS,PM,PB],分别代表{零,正小,正中,正大};SOCbat论域为[0.3,0.9],对应模糊集合为[NS,NM,NB] ,分别代表{低,中,高};SOCsc论域为[0.2,0.95],对应模糊集合为[NS,NM,NB] ,分别代表{小,中,大};输出量Kbat论域为[0,1],对应模糊集合为[ZO,LE,PS,PM,PB] ,分别代表{零,较小,正中,较大,很大}。

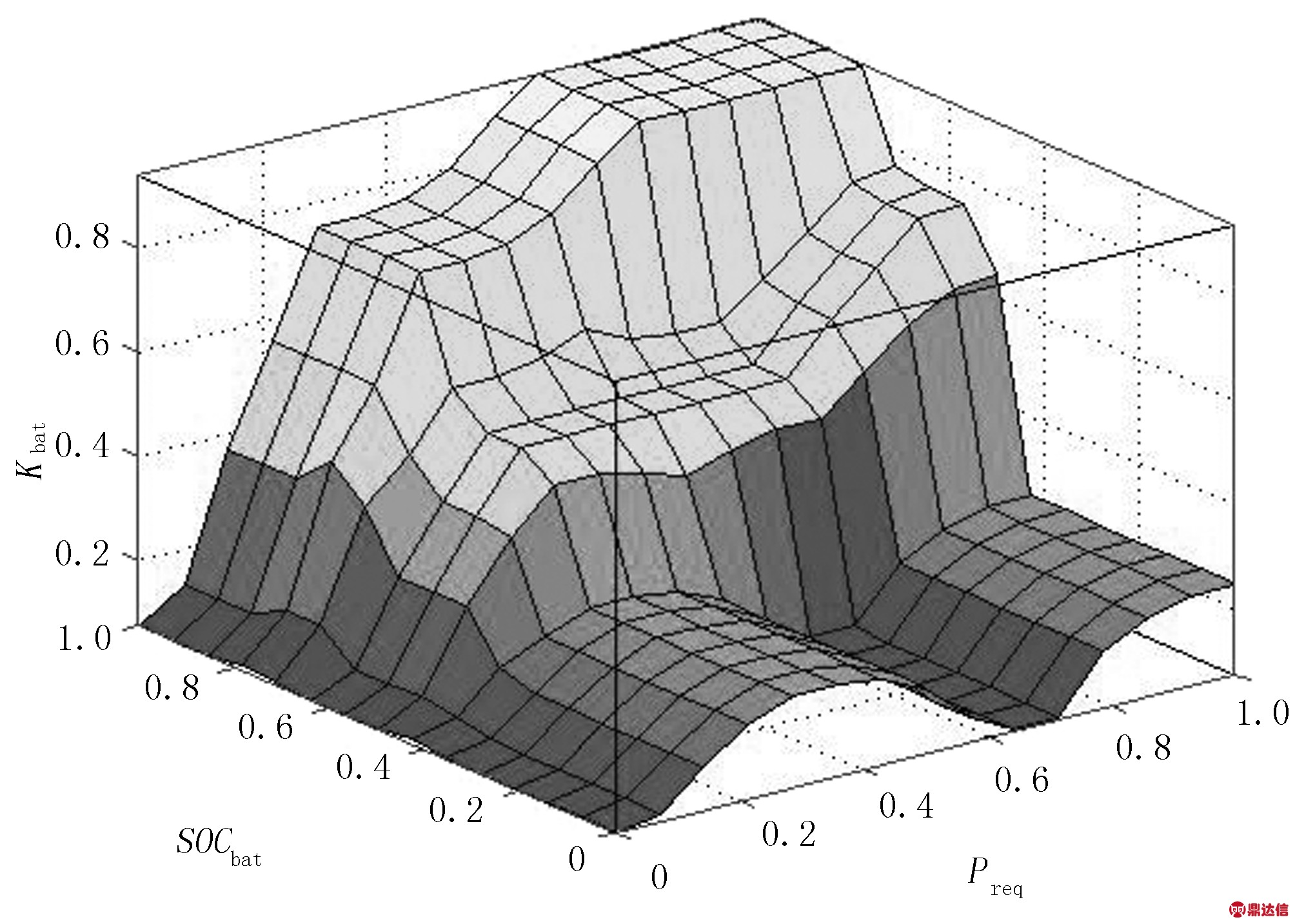

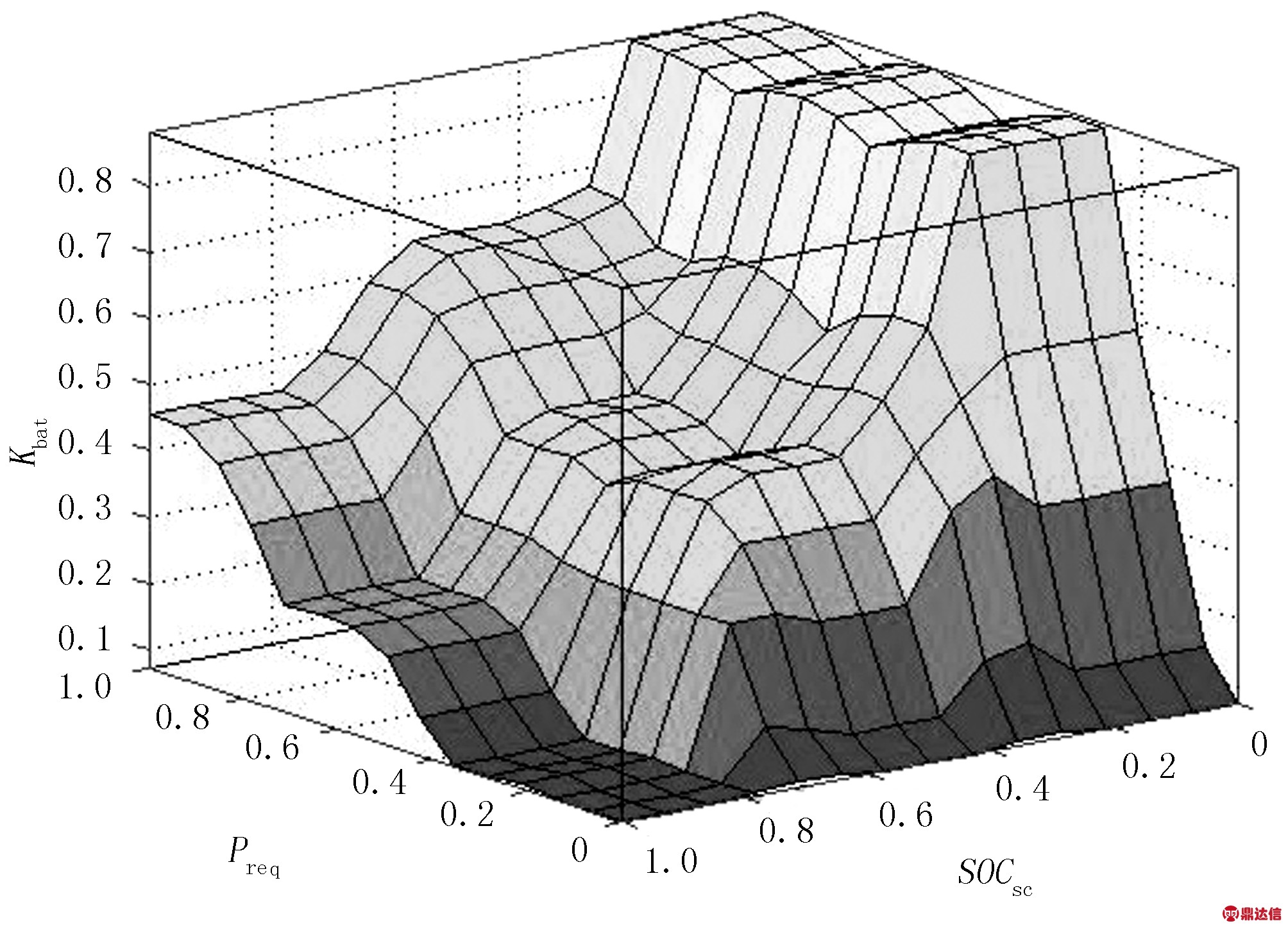

模糊规则是模糊控制的核心,规则中输入量与输出量范围划分越详细则越接近最优控制,但控制算法计算也会越复杂,在合理划分范围后并根据上述控制策略建立的模糊规则库如表1所示,得到的输入输出变化关系如图6所示。

(a) Preq隶属度函数

(b) SOCbat隶属度函数

(c) SOCsc隶属度函数

(d) Kbat隶属度函数

图5 隶属度函数

Fig.5 Input and output variables’membership function

表1 模糊规则表

Table 1 Fuzzy control rule Table

(a) Preq、SOCbat、Kbat关系

(b) Preq、SOCsc、Kbat关系

图6 输入与输出关系

Fig.6 Relation between input and output

4 建模与仿真

4.1 复合电源拖拉机仿真模型

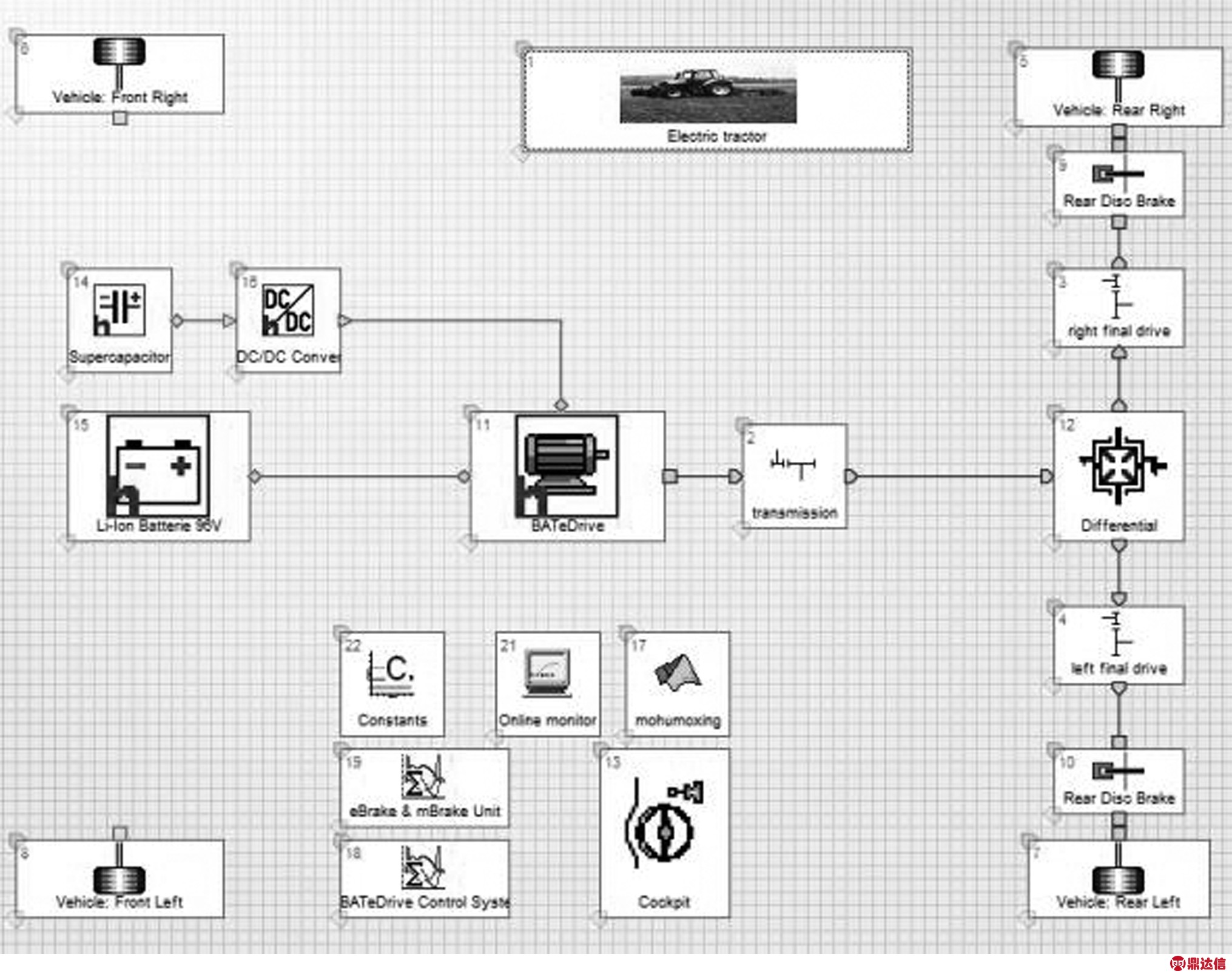

图7为基于CRUISE软件建立的拖拉机整机模型。

图7 复合电源电动拖拉机仿真模型

Fig.7 Simulation model of electric tractor with compound power supply

仿真软件CRUISE是一种整车及动力总成仿真分析软件,主要采用前向仿真法,仿真更精确,也可同时进行逆向仿真,可用于计算车辆的动力性、经济性及排放性能。其可将传统车辆改装成多种特种作业车辆,支持模块化建模,方便管理各个部件子模块。

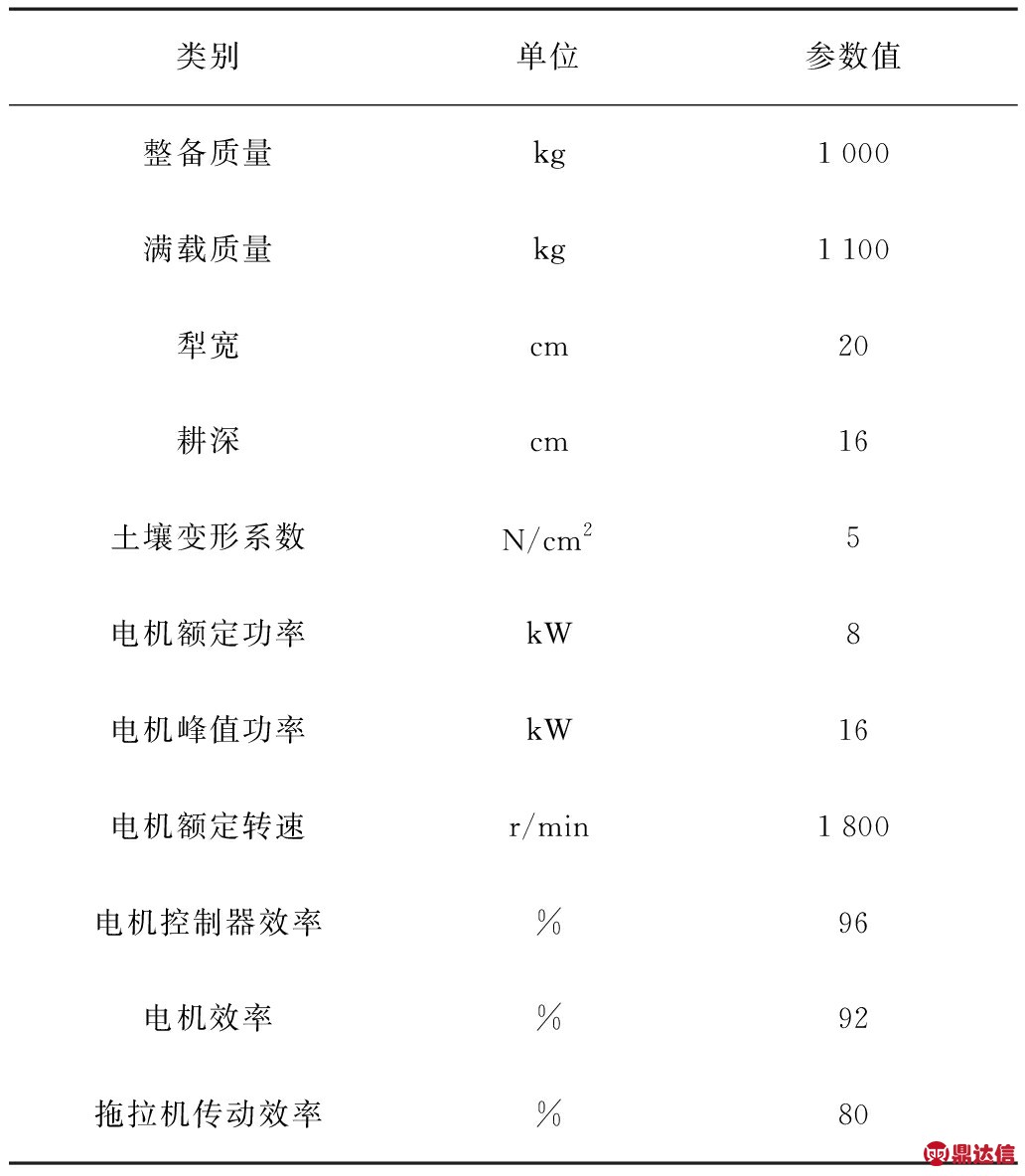

动力电池容量为210Ah,单体电压3.4V,30组串联。选用Maxwell超级电容,单体电压2.5V,单体电容3 000F,48组串联。拖拉机其他部件匹配参数如表2所示。

表2 复合电源电动拖拉机主要部件参数

Table 2 Main parts parameter of electric tractor with DESS

4.2 仿真结果

CRUISE内置很多汽车用计算任务,包括循环工况任务、巡航任务及全负荷加速性能任务等;但评价电动拖拉机的主要评价指标为牵引性能及一次充电作业时间。为验证控制策略有效性、适用性,在CRUISE中建立的复合电源物理模型中添加MatLab DLL模块,该模块可将在Simulink中建立的模糊控制规则转化为CRUISE可用的DLL文件。电动拖拉机牵引性能以及一次充电作业时间仿真结果如图8所示。

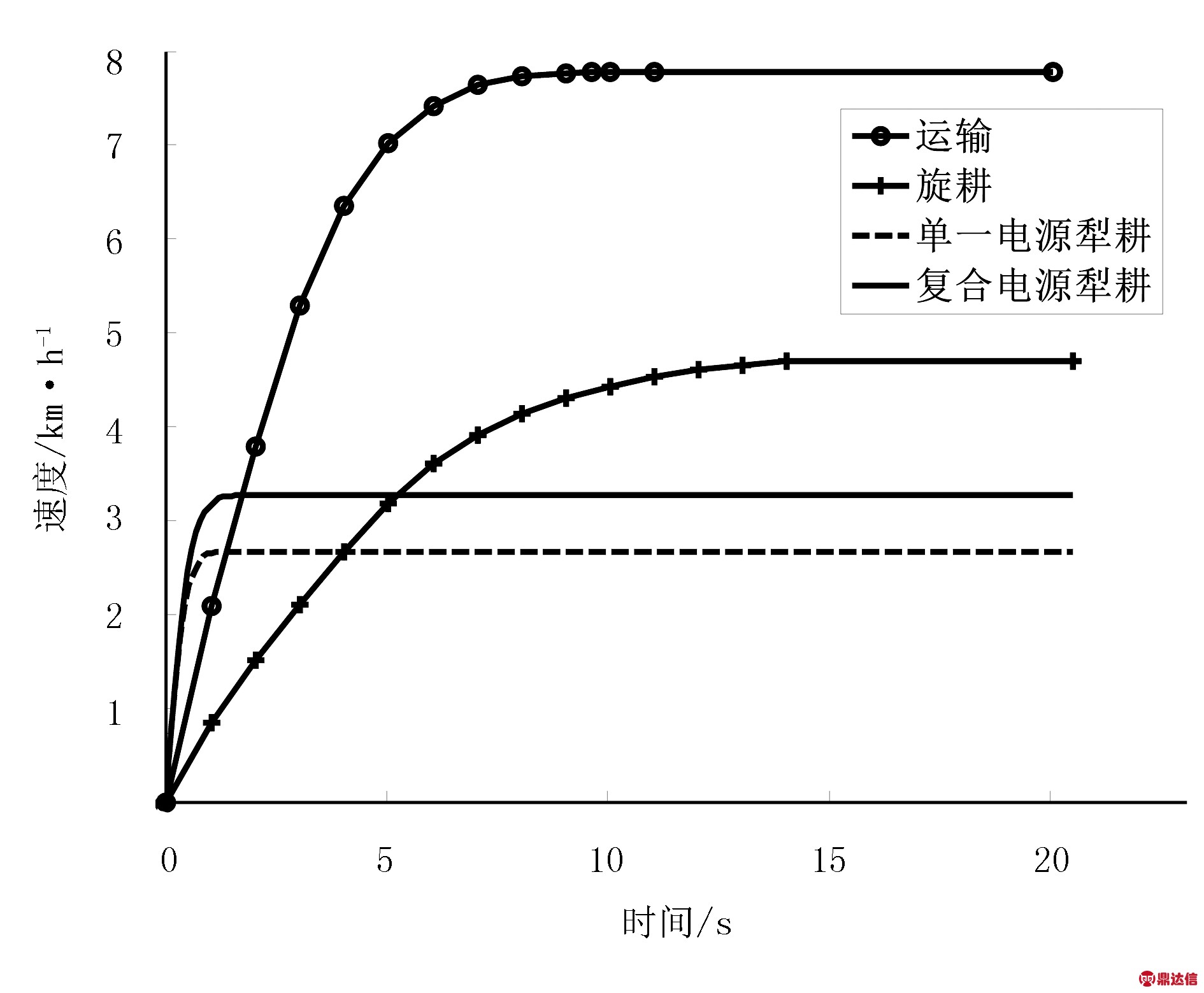

图8(a)为不同作业工况下最高车速对比图。电动拖拉机在运输作业时最高车速达7.78km/h,旋耕作业最高车速达4.65km/h,单一电源犁耕作业最高车速达2.66km/h,最大加速度为1.72m/s2;采用复合电源后最高车速可达3.27km/h,加速度可达1.91m/s2。

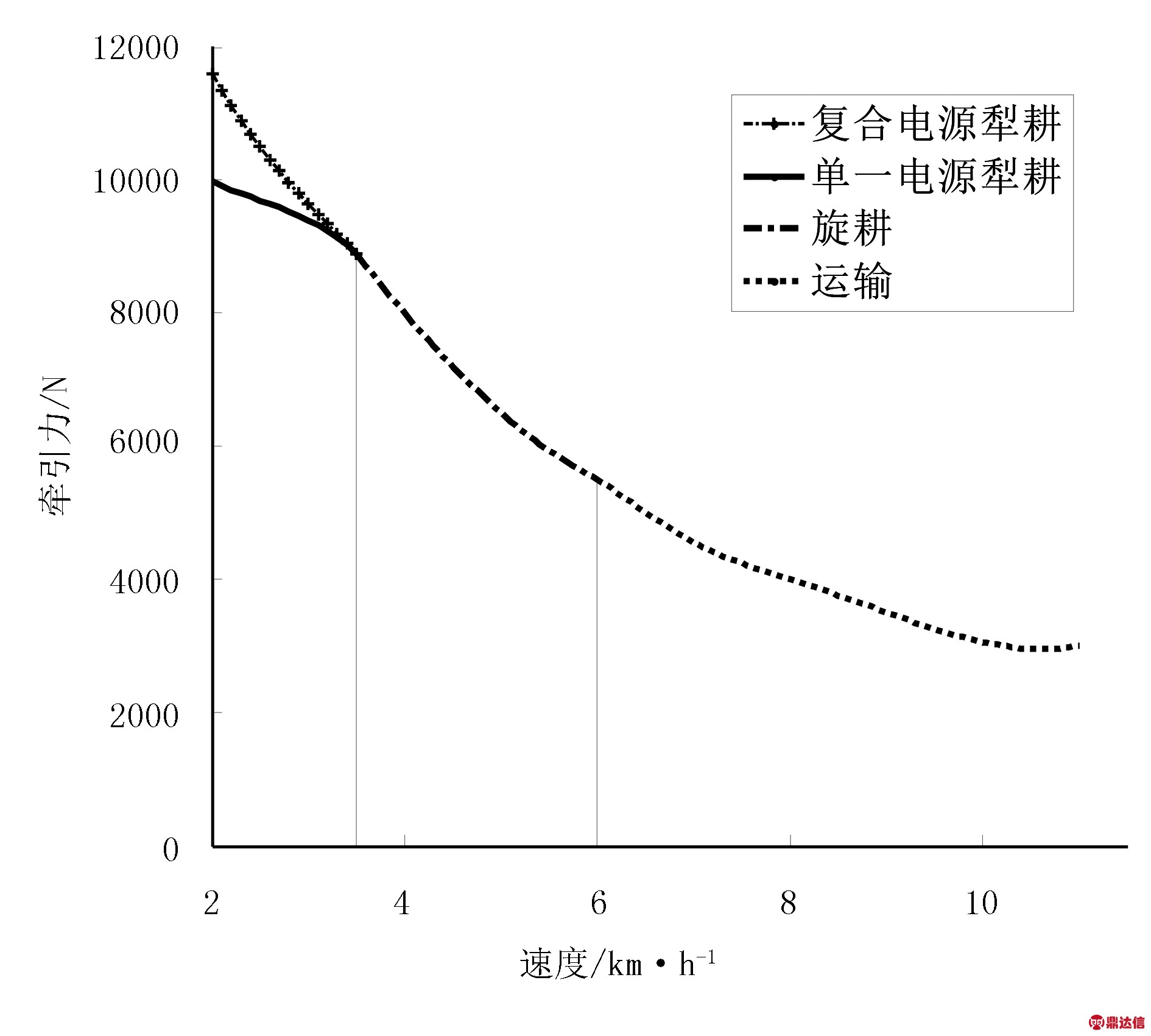

图8(b)为不同作业工况下牵引力对比图。在最大牵引力计算任务中,运输工况下拖拉机在速度为6.0km/h,达到最大牵引力为5 646N。旋耕工况下拖拉机速度达到3.5km/h时,达到最大牵引力8 920N。犁耕工况下单一能量源拖拉机在2km/h时达到最大牵引力9 980N,使用复合电源后最大牵引力达到11 600N。

图8(c)为电动拖拉机在不同作业速度下一次充电持续作业时间图。电动拖拉机在田间运输以6.0km/h可行驶34.3km,持续作业为5.7h。旋耕工况下以3.5km/h旋耕,作业距离可达15.4km,持续作业时间为4.4h。相同储能条件下采用单一能量源拖拉机以3.0km/h速度犁耕,持续作业时间为3.4h,作业里程为11.2km;采用复合电源以相同速度犁耕,持续作业时间为4.1h,作业里程可以达到11.6km。结果表明:采用复合电源后拖拉机犁耕一次充电持续作业时间、续驶里程均得到了小幅的提升。这主要是因为超级电容在起步和转向时承担了大放电的任务,动力电池大放电次数减少,续驶里程得到了小幅提升。

(a) 拖拉机最高车速图

(b) 拖拉机牵引力图

(c) 拖拉机在不同速度下持续作业时间图

图8 犁耕作业仿真结果

Fig.8 Simulation results of plow operation

复合电源电动拖拉机在运输时最大牵引功率6.5kW,旋耕最大牵引功率为6.9kW,犁耕最大牵引功率为7.1kW,由于使用超级电容,既降低了复合电源系统中动力电池的供电电流,通过超级电容放电,复合电源系统又可向电机提供更大的电流。仿真结果表明:使用复合电源系统后最大牵引功率提升为7.8kW,所设计的拖拉机基本可以满足犁耕功率需求,在农田进行旋耕及运输转移时也可提供较大的后备功率。

5 结论

1)提出了一种新型复合电源电动拖拉机结构,并以复合电源拖拉机为研究对象,将拖拉机在典型工况下的功率需求数学抽象化。阐述了各个作业工况下复合电源能量流动路线,设置了田间运输工况、旋耕工况和犁耕工况,分别对复合电源电动拖拉机牵引性能及一次充电持续作业时间进行评价。

2)在Simulink上搭建整车能量管理模糊控制模型,以整车需求功率、超级电容SOC、动力电池SOC为输入量,以电池输出功率的占比为输出量优化复合电源使用情况。基于数学抽象的功率需求和选定的拖拉机部件参数在CRUISE中搭建复合电源纯电动拖拉机整车模型,并实现了CRUISE和Simulink的联合仿真。

3)复合电源电动拖拉机相比于单一能量源电动拖拉机在犁耕工况下的经济性能方面提升较小,表现为续驶里程提升了3.5%,一次充电作业时间提升0.7h;但犁耕动力性能有了较大提升。其主要体现在加速度提升了11%,犁耕最大牵引力提升了16.2%,最大运行速度提升了23%,最大牵引功率提升9.8%。仿真结果表明:所设计的复合电源电动拖拉机基本可以满足多种复杂作业的需求。