【摘 要】 运用基于分子动力学方法的软件LAMMPS,在EAM势(嵌入原子势)函数下对一种钯纳米环结构贵金属催化剂材料进行了数值建模和计算,模拟了其工作过程中比表面积和不饱和配位活性位点数量受环境温度变化的影响,结合后处理软件OVITO对表面及截面原子排布情况进行了分析。结果表明:模型在温度变化过程中表面形貌演变出坑洞型及阶梯型原子排布,提供了更多配位不饱和的活性位点;比表面积、活性位点比例与升降温循环次数之间成反比关系,由此验证了其催化性能在工作过程中的降低趋势;且10次循环后损失低于5%,表明其具有很高的循环稳定性。

【关键词】 贵金属催化剂; 钯纳米环; 催化性能; 表面形貌; 配位不饱和; 活性位点

1 前 言

催化剂是指能加快化学反应速度,但本身并不因化学反应的结果而消耗,亦不会改变反应的最终热力学平衡位置的物质[1]。人们发现几乎所有的贵金属都可用作催化剂,但较为常用的是铂[2]、钯[3]、铑[4]、银[5-6]等。一个原因是它们的d电子轨道都未填满,表面易吸附反应物,且强度适中。此外,它们还具有许多优良特性,如较高的催化活性、较专一的选择性、耐高温、抗氧化、耐腐蚀等,故而得以成为最重要的催化剂材料。由于其催化活性和选择性上的优势明显,所以在炼油、石油化工和有机合成中占有极其重要的地位。

近来,纳米贵金属催化剂得到了广泛的关注和研究[7-10]。纳米贵金属催化剂的性质主要受其尺寸、形貌、表面结构等因素的影响,这些因素基本上都直接取决于制备技术。故而相关的研究工作主要集中于三个方面:尺寸、形貌和组分可控的制备方法;普遍适用的原理方法;新型纳米材料的发展。

利用计算机模拟进行形貌分析工作,不仅可以获得样品中所有颗粒的位置信息和相互作用情况,所有外部条件可通过参数控制,还能对任意时刻样品的状态进行分析,与实验方法是非常好的相互印证手段。本文采用分子动力学模拟方法进行形貌对钯纳米环催化活性影响的研究,国内外研究者采用分子动力学方法模拟金属在不同条件下的性能的文献屡见报道。如曹卉等[11-12]研究了温度和加载速率对于γ-TiAl合金裂纹扩展的影响,分析了高温下位错发射数目的增加导致的塑性增强现象;刘宁等[13]模拟了Ni/Al单晶纳米线中的马氏体相变过程,研究了温度对于NiAl合金纳米线应力诱发相变的影响;张博等[14]系统研究了Al纳米晶在Fe表面的熔化行为,分析了Al原子在不同晶面上的扩散行为。而关于使用形貌分析方法研究纳米贵金属颗粒性能的相关研究较少,本文即针对此问题展开讨论。

2 贵金属催化剂及其催化性能的影响因素

2.1 贵金属催化剂

金属催化剂即以金属为主要活性组分的固体催化剂。工业上重要的金属催化剂总是或多或少地含有高度分散状态的金属,如将金属颗粒分散在载体上[15],或采用金属丝、簇、网或薄膜等[16-18]。金属催化剂中起催化作用的活性组分包括各种形态的金属单质和金属氧化物。20世纪初,英国人和德国人建立起了以金属镍为催化剂,利用油脂加氢制取硬化油的化工厂;1913年,德国巴登苯胺纯碱公司用磁铁矿为原料,采用热熔法并加入助剂来生产铁系氨合成催化剂;1923年,Emil Fischer以钴为催化剂,成功利用一氧化碳加氢制烃;1925年,Murray Raney获得制造骨架镍催化剂的专利并投入工业生产,值得一提的是,这一般也被认为是纳米结构催化剂进入大众视野,并得到广泛关注的标志性事件[19]。

而贵金属催化剂一般只利用单质,其早在19世纪初就为化学家所发现和应用。铂可以称为贵金属催化剂家族的“元老”:1816年,英国化学家H. Davy发现铂能促进甲烷和醇蒸气在空气中的氧化,后来应用于铂怀炉;1820年,德国的J. W. Döbereiner发现铂粉可以促使氢和氧发生化合反应;1824年,意大利的A. Bellani发现了氢饱和的铂棉具有催化作用;1831年,英国的P. Philips等发现铂是SO2在空气中氧化时的一种良好催化剂,并提出利用以铂为催化剂的接触法来生产硫酸。

2.2 贵金属催化剂的成分和分类

单组分催化剂,如铂丝、钯颗粒、多孔金膜等,都需要严格的形貌控制以达到其催化性能要求。由于科学研究和工业上对于催化剂性能的要求日渐提高,目前所研究的贵金属催化剂一般是多组分的。

在多组分贵金属催化剂中,其组分大体可以分为活性组分(active component)、载体(support)和助催化剂(promoter)三类。

活性组分主要由贵金属单质组成,对贵金属催化剂活性起着主要作用。当活性组分不止一种时,称其为协同催化剂或多功能催化剂。设计催化剂或研究催化反应时,第一步就要做好活性组分的选择。

载体的选择则主要关注高比表面积、多孔性、稳定性以及分散、负载活性组分的能力。这将使活性组分保持较大的比表面积,从而提高其利用率和反应效率,降低毒物敏感性,并节约贵金属材料。

助催化剂本身对于某一反应一般活性很低或无活性,但将其加入贵金属催化剂后(一般小于催化剂总量的10%质量分数),可以提高催化剂的活性、选择性或稳定性,亦或是抑制催化剂中某些不需要的活性。

金属催化剂按类别分,可以分为纯金属、多金属簇以及合金三类;按功能分,主要可以分为加氢、脱氢、氢解(氧化)三类;按形态分,可以分为负载型、多孔型和整体型,其中常见的整体型贵金属催化剂有铂网、银网等。

2.3 纳米贵金属催化剂及其优点

这类材料中,贵金属组分以纳米量级的超细微粒出现。纳米金属颗粒的许多物理化学性质与其分散度紧密相关,且常常与宏观块体金属的物理化学性质有很大差别,如粒径小于5nm的金将表现出极高的催化活性,而这是宏观金颗粒所没有的[20]。纳米贵金属催化剂又可以根据其活性组分的存在形式分为颗粒型、多孔型和负载型三大类。

纳米催化剂不仅具有很高的催化活性和选择性,还有小尺寸效应、量子尺寸效应、宏观量子隧道效应、比表面积高、扩散通道短、表面活性位点多和吸附能力强等特点,甚至可以使原本不能进行的反应进行[21]。相对于普通贵金属催化剂,纳米贵金属催化剂表面活性更大,能够在一定程度上提高反应效率,控制反应速度,优化反应路径[22]。

2.4 钯纳米环

二维纳米片具有独特的结构特征和丰富有趣的性质,因其广泛的潜在应用受到了很多研究者的关注[23-26]。其中,一种带孔的钯纳米环有着十分优异的催化性能,如其在对硝基苯酚加氢反应中的催化活性是商用钯黑催化剂的33.4倍,十次循环后的活性损失只有钯黑的15%,这是因为纳米片中心孔洞使得不饱和配位活性位点的比例增加并增强了结构稳定性[25]。

2.5 催化性能影响因素

纳米金属催化剂独特的催化特性与其晶粒大小及分布、化学组成、颗粒间界、晶面间界、杂质原子、结构缺陷、组分间或相间的相互作用密切相关[27]。影响颗粒型纳米贵金属催化剂性能的因素主要有尺寸效应和表面效应。

纳米金属微粒的表面原子常常占其总原子数的90%以上,这极大提高了其比表面积。且这些原子的排布存在着皱曲、阶梯或缺陷等情况,使得其表面存在许多边角原子,这很大程度上决定了催化剂的活性[20, 28]。也正因此,在催化过程中催化剂表面形貌的变化将会对催化活性产生十分显著的影响。

与中心原子直接成键的配位原子的数目称为该中心原子的配位数,这是中心原子的一个重要性质[29]。配位数小于最大配位原子数目的中心原子常被称为“活性位点”,显然,微粒表面的原子绝大多数就属于活性位点。研究指出,表面原子能够影响纳米金属催化剂催化性能的根本原因是其低配位数[20, 30]。目前,相关研究面临的难题是缺乏有效的研究工具来精确描述分子表面的配位结构。

关于形貌对颗粒型贵金属催化剂性能的影响,国内外研究者主要运用TEM、HRTEM等对制备好的样品进行图像采集和研究,对实验技术、设备要求较高。且在目前的技术条件下,要取得样品表面的三维形貌非常困难,耗时耗力,受客观因素影响很大,故而对样品的分析常限于假设的模型,或通过局部图像反推整体(如分析样品表面配位不饱和活性位点数量只能通过二维图像推测三维结构),会带来较大误差。

3 方法与模型

3.1 分子动力学模拟方法

在微观尺度上进行研究时,实验和观测变得比较困难。而分子动力学方法(Molecular Dynamics,MD)作为一种计算机模拟方法,已在材料科学、物理、化学、生物等各学科领域都得到了广泛的应用。

一般性的分子动力学模拟过程,首先借助一套描述体系中粒子间相互作用力的势函数,求解粒子在任意时刻的受力情况;其次在特定的初始条件和边界条件下,利用数值方法求解牛顿运动方程,从而得到粒子的坐标及速度随时间演化的信息;最后用统计平均的策略得到所需要的宏观物理量。

目前,有许多基于MD方法开发的计算模拟软件。其中,本研究采用的LAMMPS[31](Large-scale Atomic/Molecular Massively Parallel Simulator,http://lammps.sandia.gov)是材料科学领域中应用最广泛的大规模原子分子并行计算模拟软件。

3.2 模型几何特征与相关参数

采用的势函数为EAM势,模型为底边长16nm,高1nm的正六棱柱,中心圆柱形贯通孔洞半径8nm,原子数为31088个,x、y、z向均取周期性边界条件,计算步长0.001ps,初始温度300K,初始压强175kPa,弛豫步数共60000步,其中先取NPT系综弛豫30000步,再取NVT系综弛豫30000步。

在NPT及NVT系综下,系统通过设置与粒子速度(恒温)和模拟区域尺寸(恒压)相关联的一些动态变量来进行恒温、恒压调节,其中本文在NPT条件下设置的压力大小为175kPa;NVT系综下,平均应力在0 附近波动,属于正常范围;模型在运行至指定步数前均达到了能量稳定的状态,波动范围不超过总能量绝对值的0.02%。

一次循环升降温操作步数共150000步,取NVE系综,循环次数10。具体操作步骤为:NVE系综下对模型进行升温,由300K升至355K,运行100000步;对模型进行降温,由355K降至300K,运行50000步;重复前述步骤,直至第10次升降温操作完成后退出循环。

本研究中比表面积的定义取为单位质量物体所具有的总面积。可视化与结构分析工具为OVITO[32]。

4 结果与讨论

4.1 自由弛豫阶段的特征

在对模型进行加温等操作前,需要先对其进行自由弛豫。在这个过程中,模型各原子之间的相互作用会被充分考虑,最终达到能量最小的体系自平衡状态,消除不合理的初始应力和几何构型。

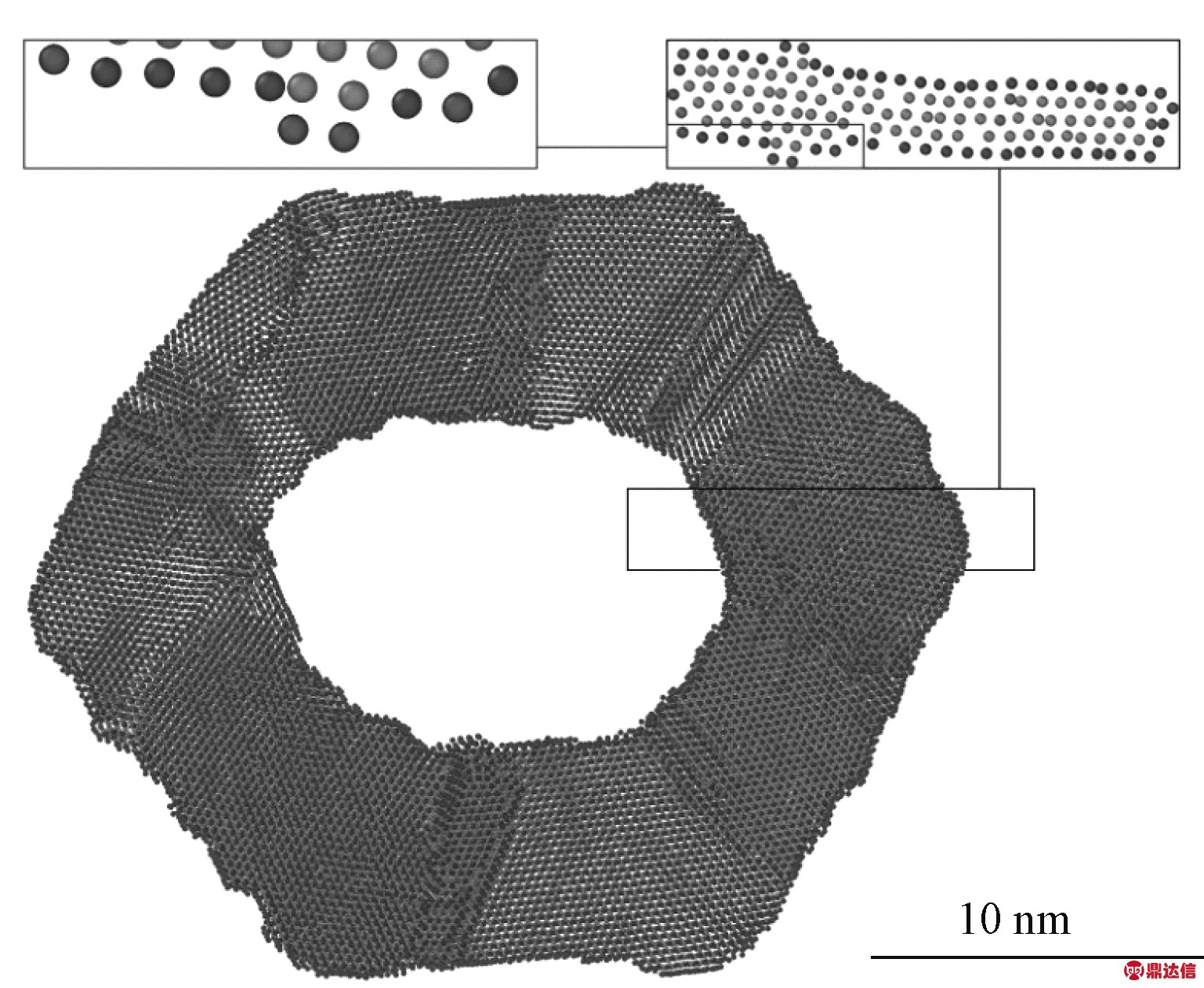

弛豫前,模型为中空正六棱柱,原子排布规则,无随机性,钯纳米环为完美的平整形态(见图1)。

自由弛豫后,由于能量扰动的影响,钯纳米环不再维持完美的平整形态,而是产生了明显的皱曲,这与典型二维材料-单层石墨烯弛豫前后的形态变化类似。模型中原子排布紧密,且具有一定随机性,在各处产生晶格滑移,出现缺陷、台阶,但大体仍维持空心六棱柱的几何形态,与实际情况相符(见图2)。

图1 弛豫前钯纳米环的原子排布

(a) 斜视图; (b) 俯视图; (c) 主视图局部; (d) 俯视图局部

Fig.1 Atomic arrangement of Pd nano-ring before relaxation (a) the oblique view; (b) the top view; (c) part of the main view; (d) part of the top view

图2 弛豫后钯纳米环的原子排布 (a) 斜视图; (b) 俯视图; (c) 主视图局部; (d) 俯视图局部以及 (e) 实验制备钯纳米环TEM图像[25]

Fig.2 Atomic arrangement of Pd nano-ring after relaxation (a) the oblique view; (b) the top view; (c) part of the main view; (d) part of the top view; (e) TEM images of Pd nano-rings prepared by experiments[25]

4.2 循环稳定性及其特征

在弛豫后,对钯纳米环进行10次循环升降温操作。在循环升降温具体操作步骤条件下,模型的整体形状和表面形貌都发生了改变。其中,影响催化活性的较为关键的两个指标是比表面积和活性位点的数量,通过分析这两个指标的变化趋势,可以得到模型的循环稳定性。

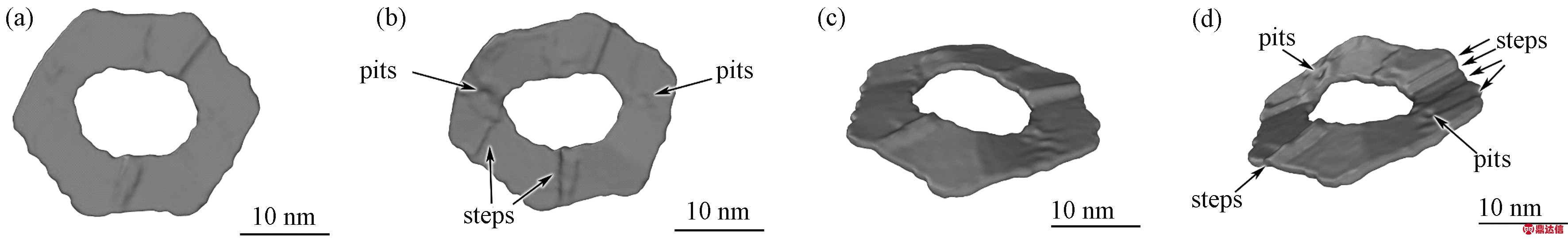

利用OVITO中的Construct surface mesh功能[33](此功能可利用原子坐标在模型内、外表面构建多面体网格后计算其表面积、体积等信息),可得出在升降温循环前,模型比表面积约为240.13m2/g[24],有46.7%的原子处于不饱和配位状态,基本上都是模型表面的原子(如图3中深色原子)。其中,模型边缘处的原子有着更低的配位数,能够提供更高的催化活性(图中颜色越深的原子,配位数越低;颜色越浅的原子,配位数越高)。

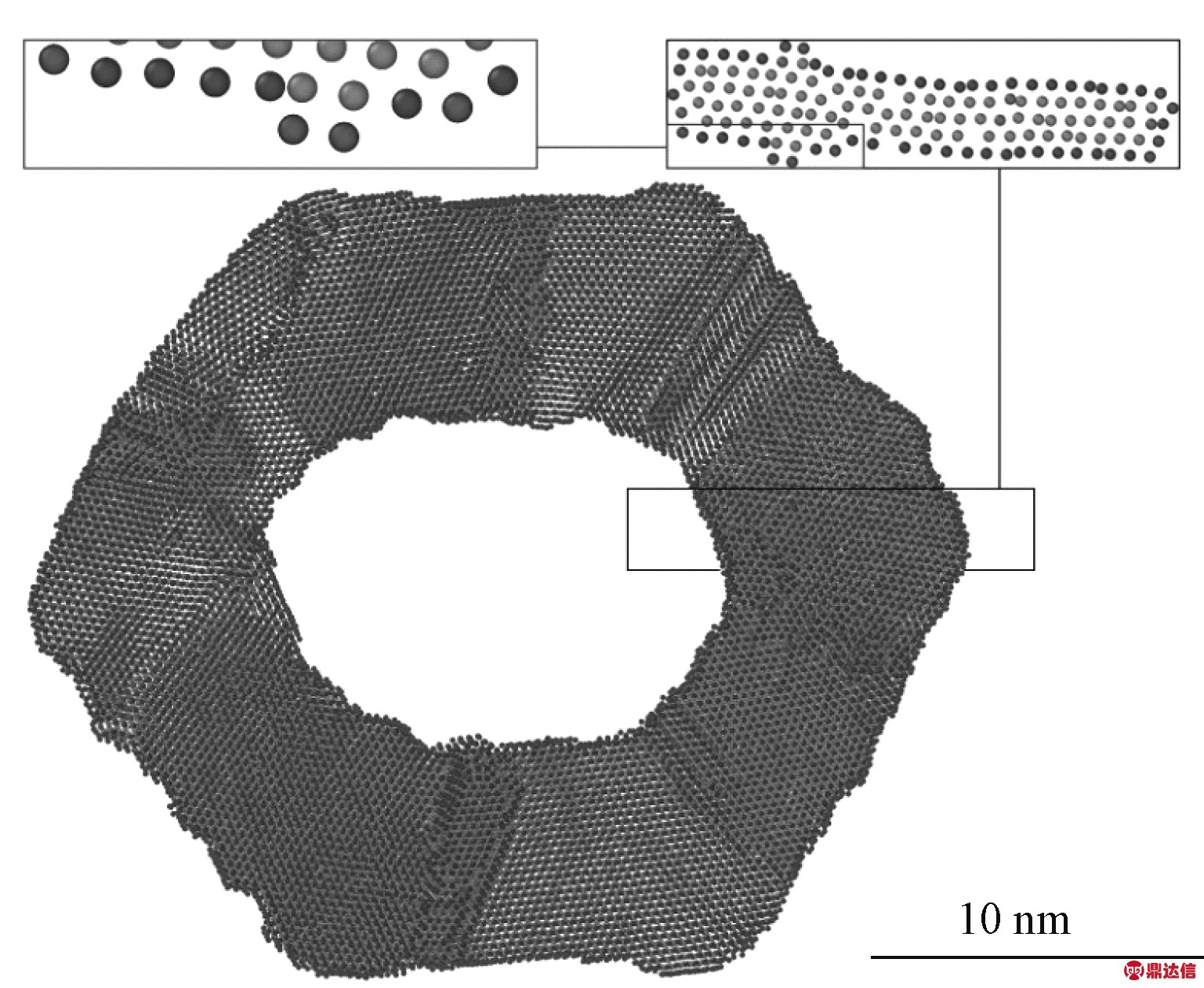

在10次升降温操作后,由于位错的运动和纠缠,模型各处出现更多皱缩以及台阶状或坑洞状缺陷,它们实际上在颗粒表面提供了更多的阶梯型原子排布,这也有利于某些催化反应的进行[34]。通过划分曲面网格可以清楚地观察到这些皱缩和缺陷的形成(如图4)。

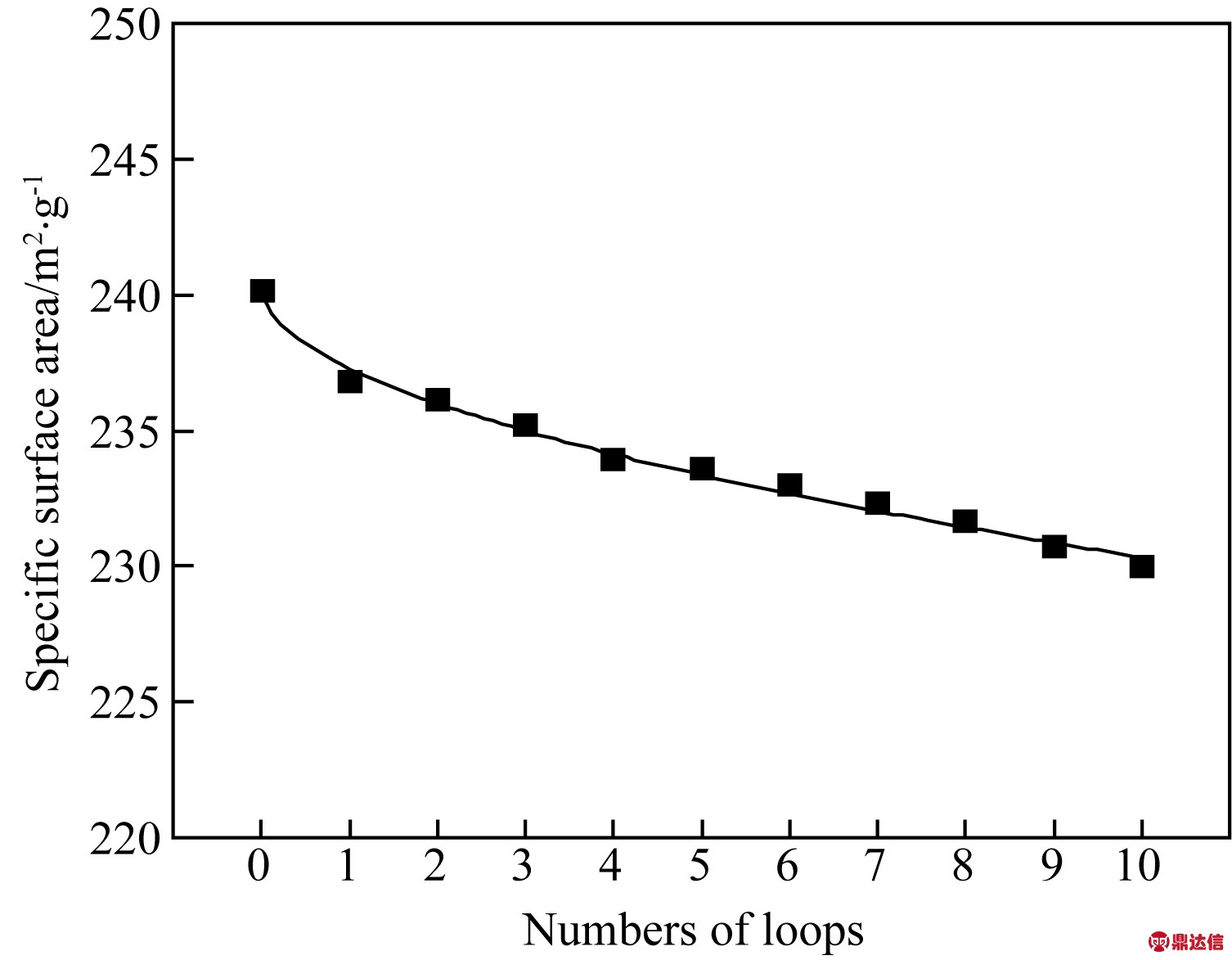

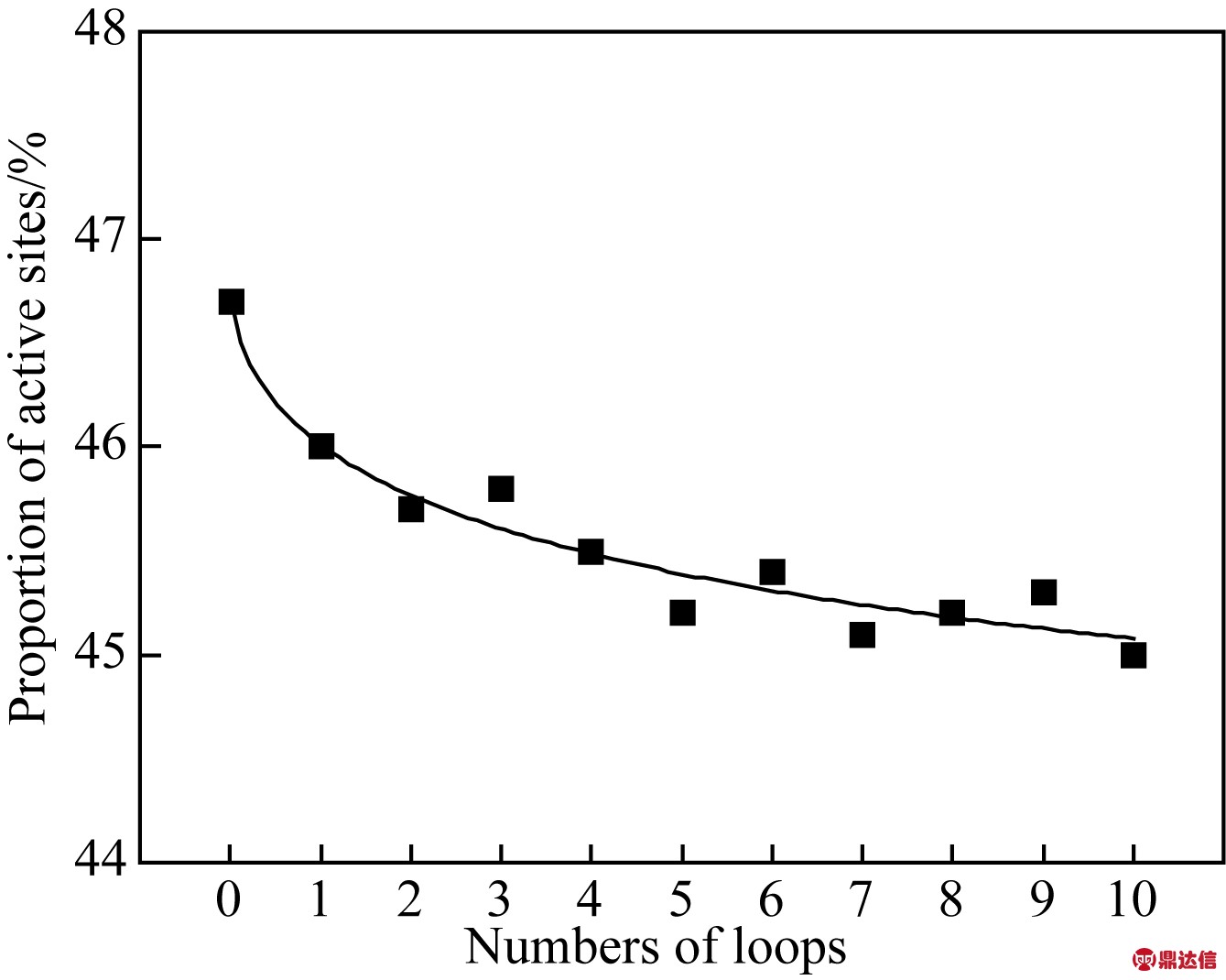

4.2 比表面积变化

图5为钯纳米环比表面积随升降温循环次数变化的曲线,从图中可以看出,曲线的基本趋势是比表面积随循环次数增加略有缩小,10次循环损失仅4.25%,在此过程中,比表面积缩小将使得纳米颗粒催化性能下降。

使比表面积缩小的原因主要是由于纳米颗粒的皱缩使其厚度增大,长度和宽度减少,总表面积随之缩小,而总体积增大。这种皱缩可能是由于纳米环中心孔洞的存在引起的。在温度改变过程中,纳米颗粒不断向能量最小的形态演化,其最终形态可能是一条管状圆环,故而在这过程中,纳米环的厚度增大而长和宽减少。

图3 10次循环前模型表面的活性位点(图中深色原子)

Fig.3 Active sites on surface of model before 10 loops (dark color atoms)

图4 10次循环前后钯纳米环曲面网格图。可观察到在循环后,模型向内收缩,边缘和表面都更加粗糙,出现半球状坑洞,并增加了多处台阶状形貌,原本就存在的台阶状凸起边缘变得更加明显 (a)、(c) 循环前; (b)、(d) 循环后

Fig.4 Polyhedral mesh of Pd nano-ring before and after 10 loops. It can be observed that the model shrank after loops, its edge and surface became coarser. Semi spherical pits emerged and steps multiplied while edges of the original ones became sharper

(a), (c) before; (b), (d) after

图5 比表面积随循环次数的变化曲线

Fig.5 Plots of specific surface area against the number of loops

4.3 活性位点变化

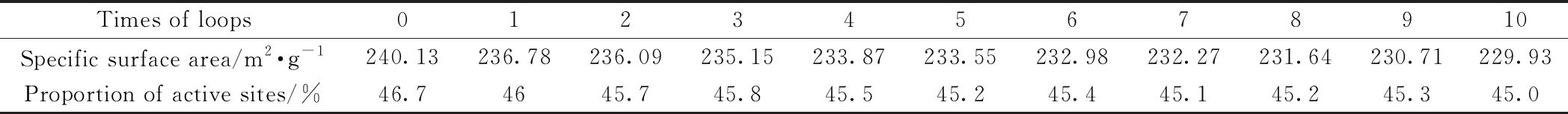

图6为钯纳米环中活性位点比例随升降温循环次数变化的曲线,本文中采用的模型由钯原子组成,故而每一个单独原子的饱和配位数为12,图6中的活性位点指所有配位数低于10的原子。

图中曲线基本趋势是活性位点数量随循环次数上升略有减少,10次循环损失仅3.64%,这也将使得纳米颗粒的催化活性下降。

图6 活性位点随循环次数的变化曲线

Fig.6 Plots of proportion of active sites against the number of loops

活性位点的变化主要由模型几何形态的改变引起。原本处于平台区域的原子在经过升降温导致的形变后,可能会处于凸起的台阶边缘处,其配位数将降低;同样,原本处于边缘处的原子,在纳米颗粒皱缩过后有可能处于一个曲面上,或是移动到颗粒内部,此时其配位数将升高。而比表面积的变化亦会改变活性位点的比例。更低的比表面积意味着颗粒表面原子所占全部原子的比例更小。颗粒内部的空穴等缺陷也会带来部分不饱和配位点,但这些位点由于接触不到反应物,不能够提供催化活性。

4.4 循环稳定性

如表1所示,在经过10次循环后,比表面积的缩小和活性位点数量的减少均不到5%,可认为就比表面积与活性配位点所带来的催化活性而言,钯纳米环颗粒具有很高的循环稳定性,与文献中表述(10次循环后活性损失10.7%)基本相符[20]。

表1 循环过程中模型的比表面积和活性位点比例变化情况表

Table 1 Change of specific surface area and proportion of active sites in loops

这种稳定性使得纳米环结构形态的颗粒优于纳米板结构形态的颗粒。一个可能的原因是所制得的环状结构更接近它的能量最小化形态,于是在催化过程中不会发生严重的皱缩和折叠。这也令催化剂的回收利用更加简便,降低了实验和生产成本。

4 结 论

本研究利用分子模拟的方法,研究了钯纳米环颗粒在催化过程中的比表面积和活性位点的变化,给出其催化活性与比表面积大小以及活性位点的比例成正比,与循环次数成反比的相关关系。

比表面积的缩小和不饱和配位活性位点减少的原因是:在升降温过程中,模型发生了皱缩,且其表面的坑洞变大、加深,孔洞边缘皱曲,使得一些表面原子移动到内部,则表面积缩小,体积增大,同时这些原子的配位数增加。内部的缺陷也带来一些活性位点,但是由于这些位点不能直接接触到反应物,故不能起到催化作用。

综上,基于分子动力学模拟来寻找更优越的金属催化剂形貌以及研究其催化性能,可用来与实验相互印证,相互指导。但仍存在许多不足之处,有待进一步研究。

1.仅考虑了一个微粒的形貌变化,实际上催化剂是由许多微粒组成的,微粒之间的相互作用,如聚集、重叠和黏结,也会对催化性能产生影响;

2.仅考虑了温度改变对微粒的影响,实际上还会有溶剂、溶液分子等外部影响因素;

3.仅从形貌方面对催化性能的改变进行了分析,还可从晶面改变、应力分布改变等对其进行深入研究。