摘 要:以环氧丙烯酸酯作为基体树脂,铜基有机金属络合物为激光活化前驱体,正丁醇和二甲苯为混合溶剂,添加分散剂以及填料,制备一种用于选择性激光诱导金属化图形制备的新型涂料。采用刷涂或喷涂方法将涂料涂覆在铝合金片表面,可形成平均厚度为47 mm的膜层。对涂层表面进行选择性激光活化和化学镀铜处理,制备出金属化图形。分别采用光学显微镜、扫描电镜(SEM)和XPS光电子能谱对涂层与镀铜膜的表面形貌以及激光刻蚀区域铜元素的化学价态进行表征,采用十字划痕测试和热震实验测试涂层与镀铜膜的附着力。结果表明:未经激光刻蚀的涂层表面光滑平整,而刻蚀后的区域表面粗糙度增加,但刻蚀边缘光滑无毛刺。刻蚀区域经化学镀形成的金属化图形,由粒径为10 μm的铜颗粒紧密排列而成,未刻蚀区域没有泛镀,表现出优异的选择性。涂层和金属化铜镀层与铝金属基体之间具有优良的附着力。

关键词:溶剂型涂料;激光刻蚀;选择性化学镀;金属图案;附着力

目前,聚合物或聚合物基材料的选择性金属化广泛应用于电子元器件领域如大规模集成电路的微型化(LSI)、印刷电路板、信息储存设备以及微机电系统的显示单元等,并受到越来越多的关注。在聚合物基材表面制备金属化图案的传统工艺一般包括预处理、活化和化学镀[1]等步骤。预处理的目的是提高金属镀层和基材间的界面附着力[2]。常用的预处理方法包括湿化学处理[3]、等离子处理[4]和离子束处理[5]等,激光辐射是在聚合物表面形成理想的可活化区域的有效手段[6],在聚合物表面的活化区域进行化学镀即可制备出金属图形。近年来,出现了各种各样无需钯活化即可在聚合物表面施镀金、铂[7]或铜[8]的方法。在这些方法中,有机金属络合物或金属氧化物前驱体通常被预嵌在聚合物基体中,在激光辐射下,辐射区域内的前驱体被分解还原成金属原子[9]。这些金属原子作为活性中心,有利于化学镀还原产生的其它金属原子的附着和成核生长,最终化学镀产生的其它金属原子填充活性区域形成金属图形。例如,CHARBONNIER等[10]通过在聚合物表面镀上一层二价铜有机络合物前驱体,先将其还原成0价铜原子,随后再化学镀铜实现表面金属化。无独有偶,RYTLEWSKI等[11]制备了一种聚酰胺(PA6)基体、氧化铜、乙酰丙酮铜粉末以及玻璃纤维的混合物。含Cu (II)复合有机前驱体的分解以及Cu2+离子被还原成的Cu (0)构成了聚合物表面的活化中心,再通过化学镀实现了金属化图形的构建。热塑性塑料被广泛用作激光活化的基体材料[12−14],在不同的塑料基体上进行激光活化需要不同的处理方法,这导致制造过程变得复杂且昂贵[15]。目前关于在金属、玻璃以及陶瓷基体上进行激光活化,再通过化学镀制备金属化图形的研究还鲜见文献报道。从这个意义上来说,开发一种能适用于不同基体且易于进行选择性区域活化和金属化的涂层技术来构建金属图形是可行且具有挑战性的。本研究在前期工作基础上,获得优化涂料配方,以双酚A型环氧丙烯酸酯(EA)作为基体树脂。环氧丙烯酸酯不仅具备环氧树脂的优异性能,还具有更出色的固化性与成形性。并且环氧丙烯酸酯是一种热固化性树脂,可光固化或有机过氧化物固化,涂层硬度大、附着力强[16]。以正丁醇和二甲苯为混合溶剂。正丁醇挥发速度快,二甲苯挥发速度较慢,混合使用可获得良好的成膜速度。且EA在正丁醇和二甲苯中可以完全溶解。掺入含铜有机金属络合物前驱体、助剂和填(颜)料。有机金属络合物提供激光活化所需的活化粒子。助剂中包含分散剂与流平剂,分散剂使有机金属络合物与填料均匀分散在树脂中,流平剂改善涂料的流平性能。填(颜)料主要为碳粉,用于增强涂料的遮盖力。以上述配方制备用于选择性激光诱导金属化图形的新型激光活化涂料。采用光学和电子显微技术表征涂层激光刻蚀前后的表面形貌,采用XPS光电子能谱分析激光刻蚀区域铜元素的化学价并讨论选择性金属化的形成机理。

1 实验

1.1 样品的制备

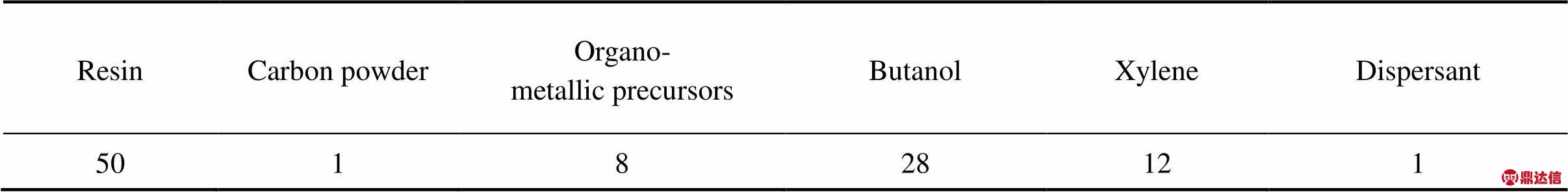

经过前期实验优化所得涂料配方如表1所列。

表1 激光活化涂料配方

Table 1 Formulation of the laser-activated coatings(mass fraction, %)

在玻璃研钵中加入碳粉、含铜有机金属络合物前驱体、分散剂以及50%溶剂(正丁醇+二甲苯混合均匀)研磨分散10 min,随后加入树脂和剩余溶剂继续研磨15 min,采用刷涂法将涂料涂布于预先打磨处理好的6063铝片上,保持涂料在基底上自然流平,室温下静置30 min待溶剂挥发后,重复刷涂2~3次,最后将涂覆的样品放入烘箱在60 ℃下干燥60 min。

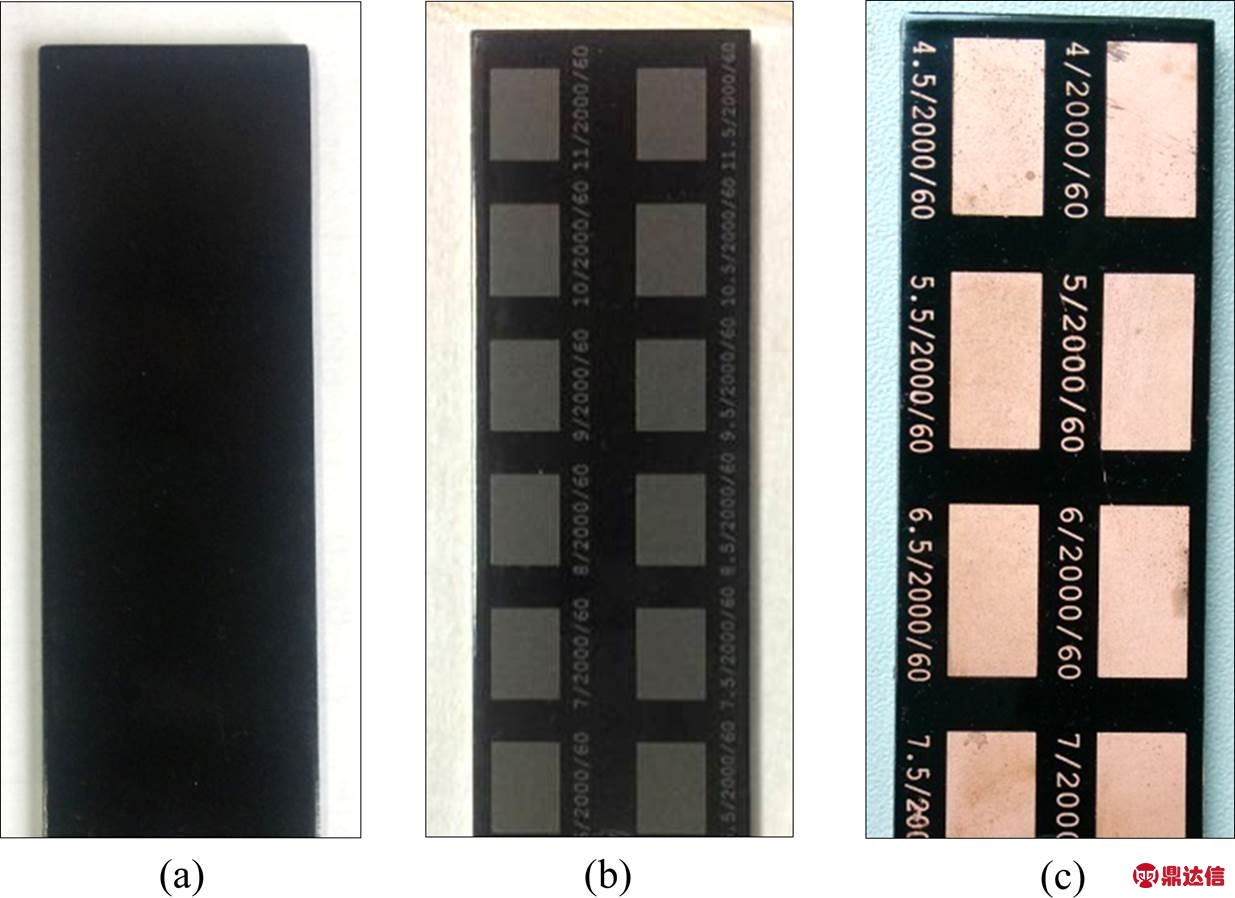

采用激光辐射在涂层表面形成面积为6 mm×8 mm的测试图案。激光镭雕过程使用的是 Fusion3D 1100 激光镭雕仪(Nd:YAG激光、波长1 064 nm),扫描速度为2 000 mm/s,扫描频率为60 kHz激光能量为4~10 W。使用商业镀铜液,甲醛作为还原剂对激光镭雕后的样条作金属化处理。在恒温水浴中46℃下使用镀铜液M-Copper85 (Mac Dermid, USA)化学镀铜30 min来获得铜镀层。图1所示分别为铝合金片表面涂覆法制备的涂层(a),不同激光能量辐射下的刻蚀区域(b),化学镀铜液处理后的刻蚀区域照片(c)。

1.2 样品测试与表征

采用Nova nanoSEM-230场发射扫描电镜(SEM)表征激光刻蚀以及化学镀铜后样品的表面形貌,由于样品表面不导电,在用SEM观察之前需对样品进行真空喷金处理。使用K-Alpha 1063的X射线光电子能谱仪(XPS)测试激光刻蚀后刻蚀区域表面铜元素的价态。使用百格刀进行十字划痕实验来测试涂层和铜镀膜的附着力。采用抗热震试验测试附着力,测试包括三个周期的沸水浸泡,每个周期30 min。每一次附着力试验至少测试三片相同的样品。

图1 各实验阶段样品涂层照片

Fig.1 Optical images of samples on each experiment stage

(a) As-prepared coating; (b) After laser irradiation treatment; (c) After electroless copper plating

2 结果与讨论

2.1 涂层的表面形貌分析

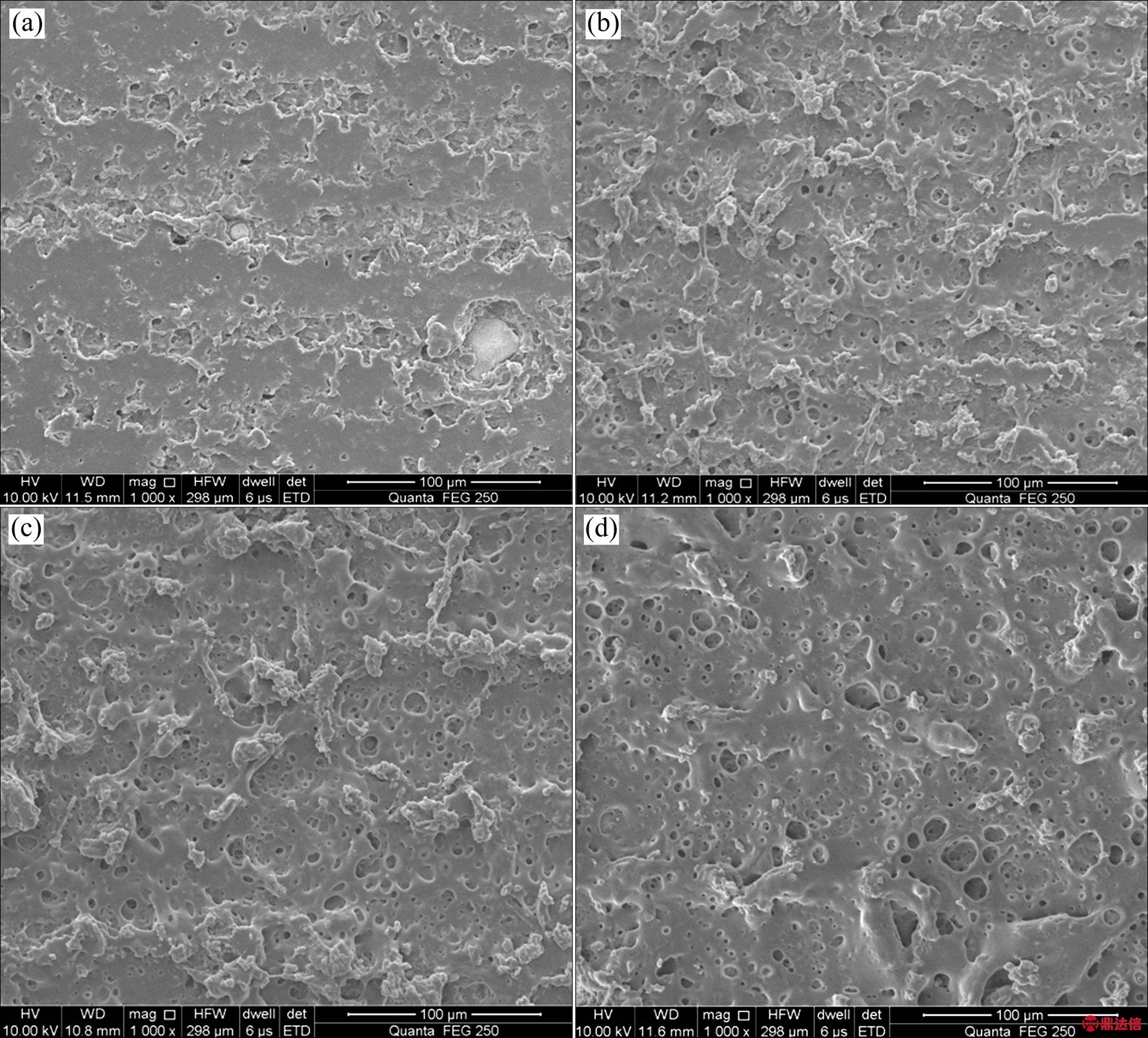

固定激光的扫描速率为2 000 mm/s频率为60 kHz,刻蚀时间为60 s,改变激光功率分别为4、5、7.5和10 W对涂层进行刻蚀,图2为不同激光功率下刻蚀区域表面的扫描电镜形貌图。显然,激光功率影响了其在涂层上的刻蚀效果和深度。对比图2中激光功率对涂层刻蚀区域表面形貌的影响可见,激光辐射诱导了涂层表面刻蚀区域的形貌和结构变化。在激光辐射下,首先发生了涂层基体树脂的光化学反应,导致树脂聚合物链段的断裂、熔化、分解而后再固化以及聚合物碎片的烧蚀去除。如图2所示,施加在涂层表面的激光辐射能量(4~10 W)都足以使涂层移除并形成刻蚀区域,这些刻蚀后的区域变得较为粗糙,其形貌随激光功率的不同而呈现细微区别。在激光功率为4 W时,可以清楚看到刻蚀区域表面还残留有大面积的未分解树脂基体, 而超过7.5 W的激光能量会导致涂层表面大尺寸孔洞的出现。随后的化学镀铜结果也证实在这些不完全刻蚀和存在大孔洞的刻蚀区域表面,金属铜膜的附着力较差。因此,选择5 W的激光功率来进行后续研究中的激光刻蚀能量。

图3为激光功率为5W时,涂层刻蚀和未刻蚀区域的表面形貌及其对应的EDS能谱分析结果。如图所示,经激光刻蚀之后,刻蚀区域内外的表面形貌呈明显差别。显然,未经激光刻蚀的涂层表面平整而光滑,而激光刻蚀区域变得较为粗糙且凹凸不平,但其边缘仍然保持光滑且无毛刺。毫无疑问,环氧丙烯酸酯具有出色的成膜性,且流平剂使涂料具有良好的流平性能,刻蚀区域粗糙且凹凸不平的表面有益于后续化学镀金属铜层的附着和锚定。对刻蚀和未刻蚀区域的能谱(EDS)分析表明,激光刻蚀区域主要存在C、O以及Cu元素,而未刻蚀区域只有C、O元素。由此可以推测C、O元素的信号主要来自于涂层中的基体树脂,而Cu元素的信号则来自于激光活化后的铜基有机金属络合物前驱体。未刻蚀的平滑涂层表面没有检测出Cu元素,可能是由于有机金属络合物前驱体在膜层中被树脂紧密包裹所致。由此可以推测激光辐射烧蚀了成膜树脂基体并诱导了有机金属络合物前驱体的原位分解,并暴露于刻蚀区域表面。

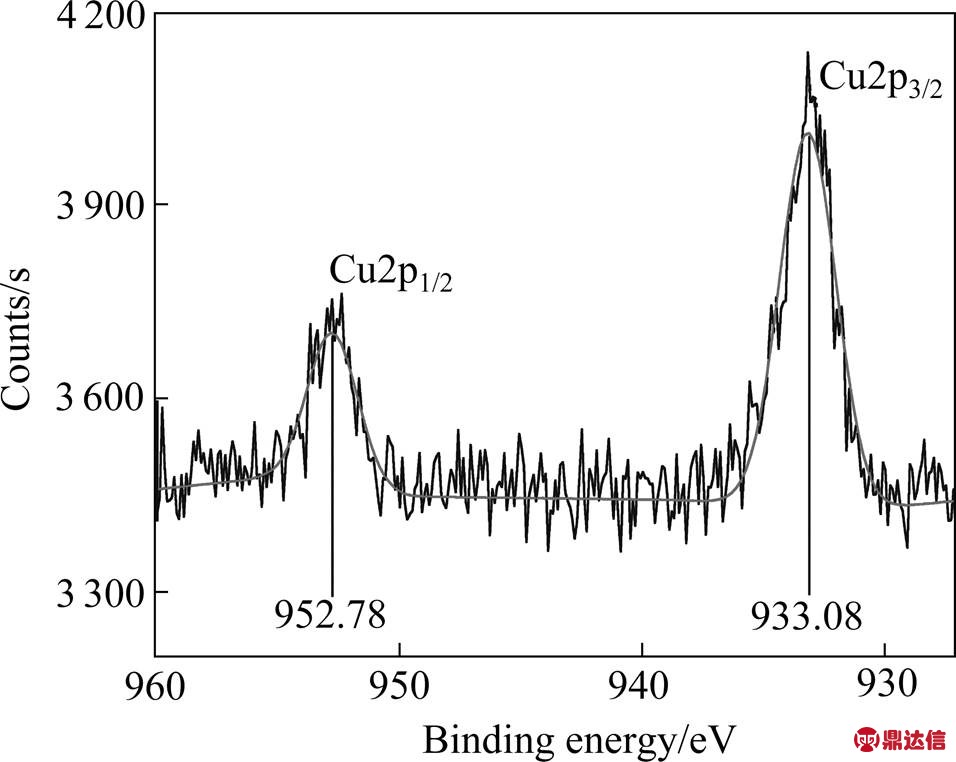

2.2 刻蚀区域表面的XPS能谱分析

激光刻蚀区域铜元素的XPS光电子能谱分析结果如图4所示,Cu2p信号的XPS谱图出现了两个结合能分别位于952.78和933.08 eV 的光电子峰,这两个峰位置与0价金属铜的Cu2p1/2和Cu2p3/2的结合能完全一致[17]。这一结果表明铜基有机金属络合物前驱体中所含的Cu(Ⅱ)元素在激光辐射下被分解且还原成Cu原子。值得注意的是,XPS谱图上并没有观察到有关Cu2+的卫星峰,可以推测出Cu2+被激光辐射完全还原成了Cu[18]。

、

图2 不同激光功率下刻蚀区域SEM形貌

Fig.2 SEM images of etching area at different laser powers

(a) 4 W; (b) 5 W; (c) 7.5 W; (d) 10 W

图3 涂层表面激光刻蚀与未刻蚀区域的SEM形貌以及EDS能谱分析

Fig.3 SEM image and EDS analysis of coating film surface with and without laser ablation

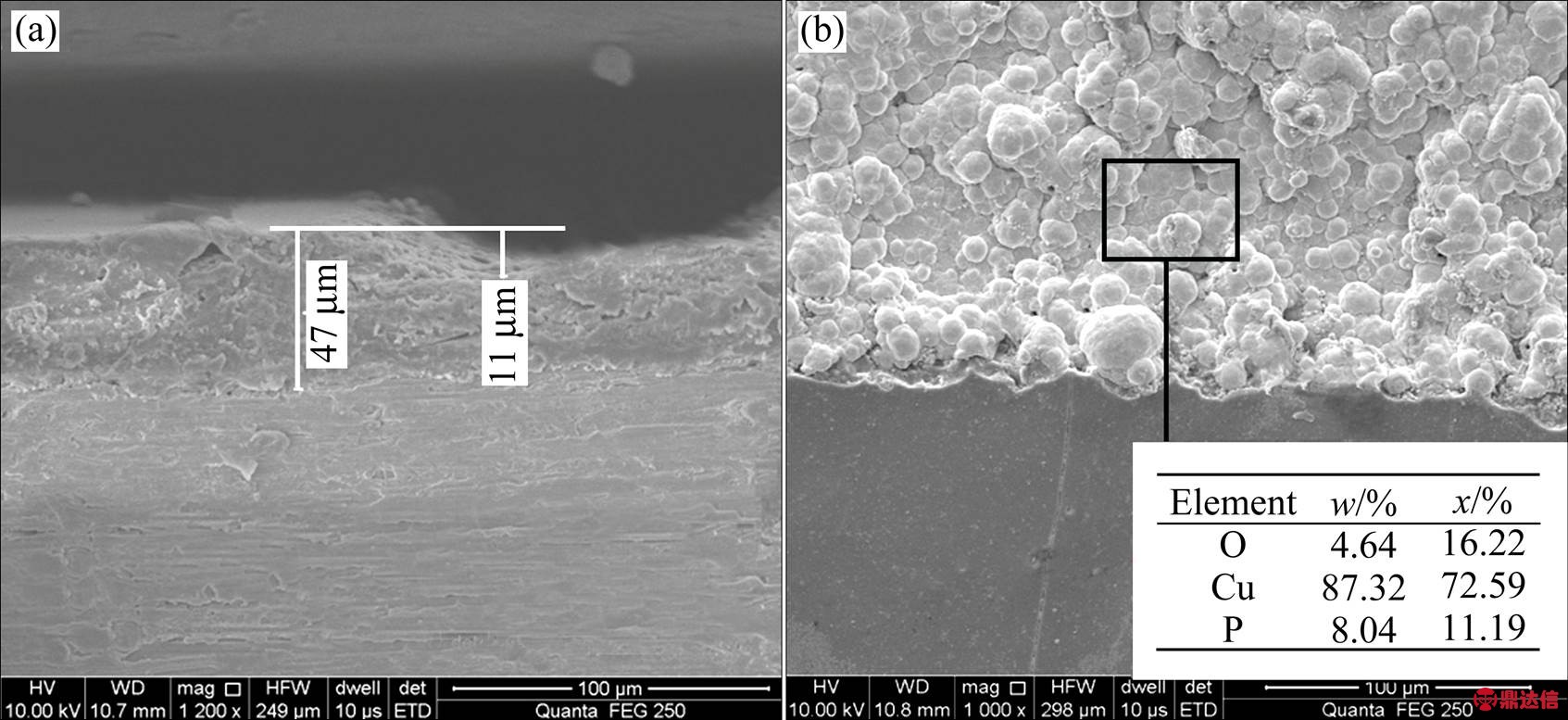

2.3 涂层截面及镀铜层SEM分析

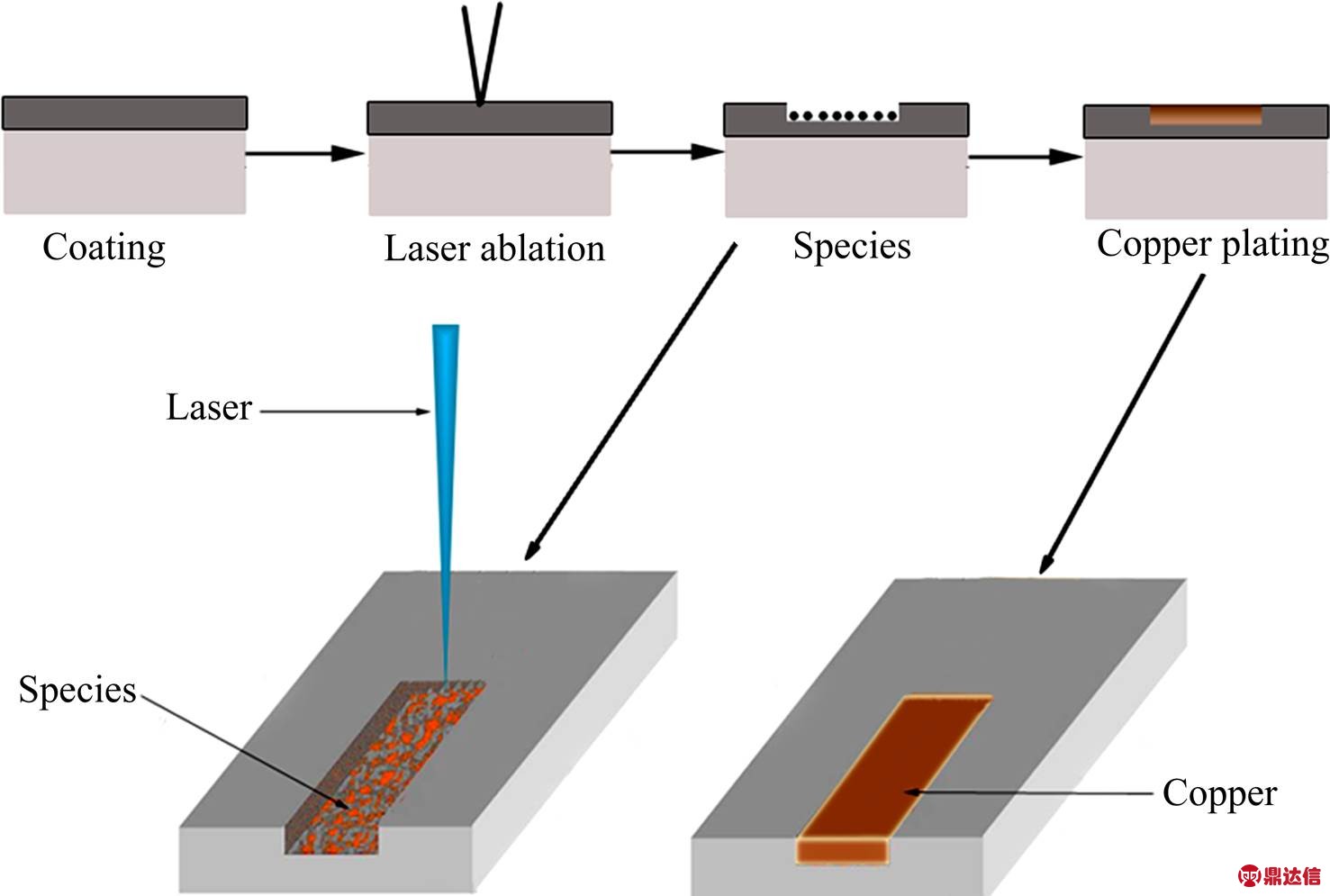

图5所示为涂层截面的SEM形貌以及镀铜层的SEM形貌与EDS分析。图5(a)的SEM截面图表明刷涂法所制备的涂层平均厚度约为47 μm,激光刻蚀的深度约为11 μm。激光刻蚀区域经化学镀铜液处理形成的金属铜膜的形貌如图5(b)所示,金属化后的刻蚀区域充满了铜颗粒并形成了连绵不断的铜膜。铜颗粒紧密且均匀的排列表明有机金属络合物在分散剂的分散作用下均匀分散在树脂中。很明显铜镀层由球状铜颗粒密集堆积而成,颗粒的平均粒径在10 μm左右。EDS分析表明铜镀层含有87.32%(质量分数,下同)的铜元素、8.04%的磷元素以及4.64%的氧元素,这表明通过化学镀铜实现了刻蚀区域的金属化。微量的氧元素可能是由于铜颗粒表面的轻微氧化。为了避免铜的氧化,有必要采用后处理方式在铜镀层上进一步沉积Ni或Au的保护镀层。值得注意的是,在刻蚀区域外的膜层表明未见任何单个铜颗粒的形成或铜颗粒的堆积。这个结果说明在化学镀铜过程中,镀液中硫酸铜还原产生的金属铜原子的沉积被限制在刻蚀区域中,没有泛镀现象发生。结合前文刻蚀区域的XPS能谱分析结果,可以推测涂层经激光刻蚀和化学镀处理形成选择性金属化膜层的过程如下:在激光辐射下,辐射区域的涂层被激光烧蚀形成刻蚀区域,同时膜层中的铜基有机金属络合物前驱体被激光诱导分解产生Cu并暴露分布于刻蚀区表面,这些Cu单质成为化学镀液中被还原形成的金属铜原子的附着和成核点,从而导致金属铜原子的沉积被限制在刻蚀区域形成铜膜。而没有经过激光辐射的区域,有机金属络合物前驱体没有发生活化分解,无法提供铜原子生长的成核位点。综上所述,涂层表面的选择性激光诱导金属化图形的制备过程可表述为图6所示。

图4 刻蚀区域Cu2p信号的XPS谱图

Fig.4 XPS spectra of Cu2p signal in ablated area

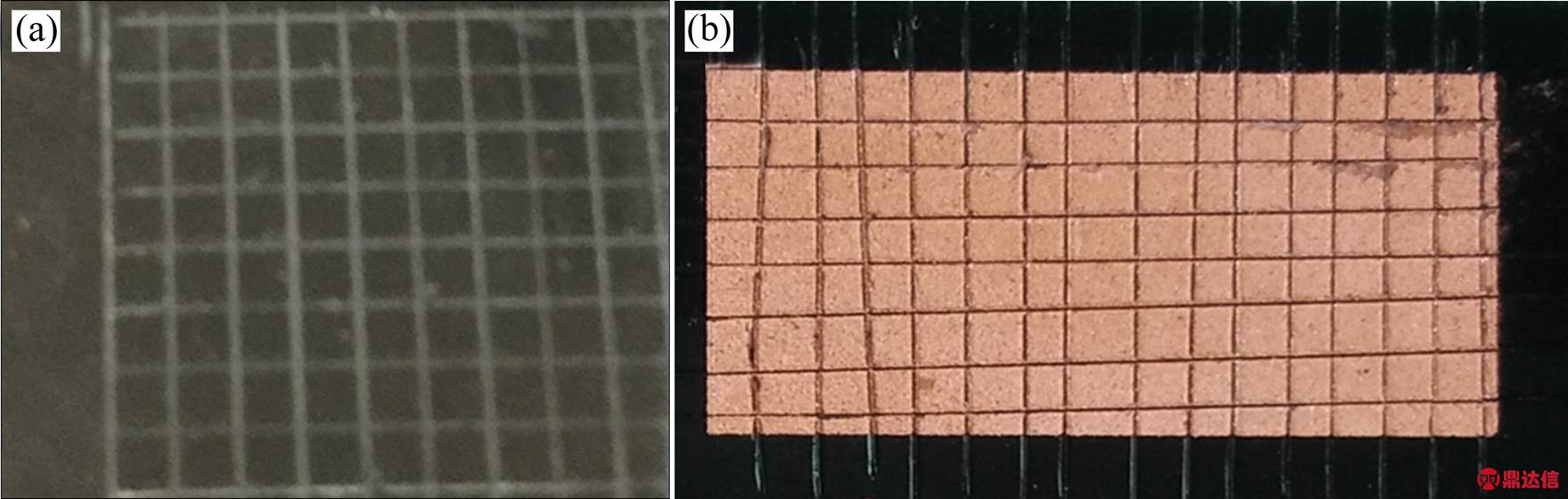

2.4 涂层与镀铜层的附着力性能分析

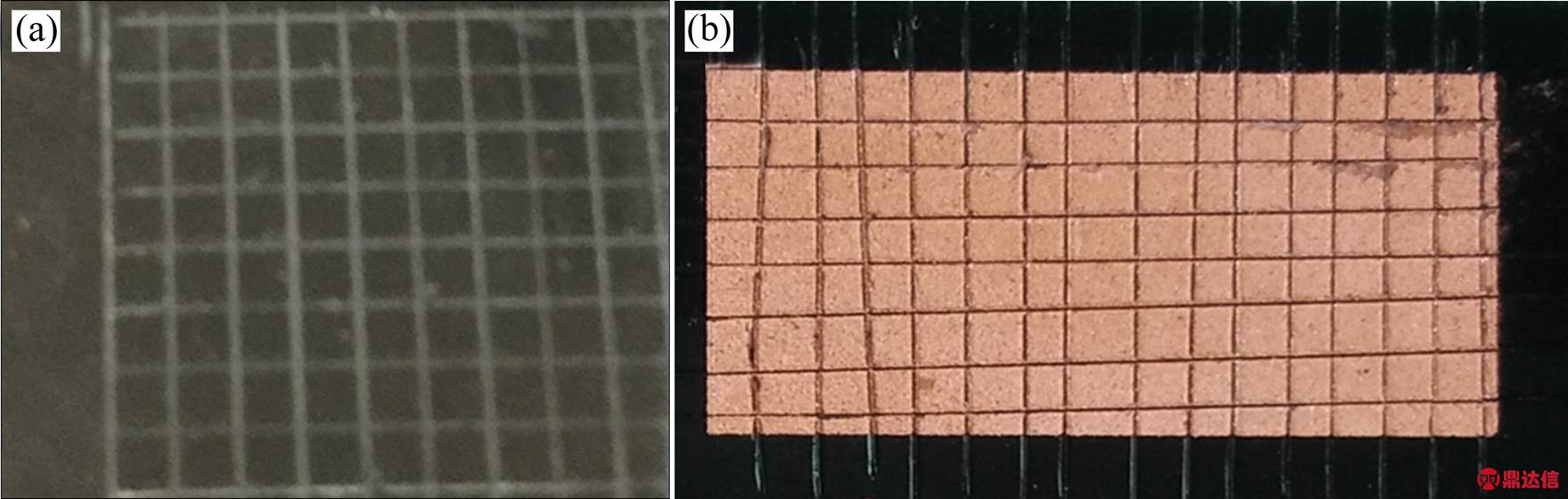

涂层对于给定的基材的附着力通常是由各种各样的参数决定的,比如表面化学、散状材料的粘弹性质以及涂层厚度[19]等。十字划痕法是一种易于使用的简单评价方法,通常用于评估涂层的附着力以获得涂层附着力等级的定性比较。使用百格刀在基材的涂层上水平和竖直方向各划一次,得到每个方向间距相同的10条划痕,共100个小格。随后,将压敏胶带贴在百格上撕下。图7(a)为涂层的百格测试结果。使用照明放大镜近距离观察格子区域的边缘是否完整光滑且有无方格被剥离。根据ASTM D 3359 标准对附着力等级进行评定,样品的涂层附着力等级在ASTM分类中达到了5B级。这表明本研究中制备的涂料的涂层具有良好的附着力。与此同时,抗热震测试后的样品表面也没有明显改变和起皮剥落现象,这与百格测试的结果一致。这些结果表明涂层强有力地附着在基材表面,展现了出色的附着力性能。如图7(b),镀铜层的附着力性能同样经过了十字划痕测试,也表现出了令人满意的结果。

图5 涂层截面的SEM形貌以及镀铜层的SEM形貌与EDS分析

Fig.5 SEM images of (a) cross-section of coating; (b) copper plating on etching zone and EDS analysis (inset)

图6 涂层表面金属化图形制备流程图

Fig.6 Flow diagram of metallization pattern on the surface of coating

图7 涂层与镀铜层百格测试结果照片

Fig.7 Optical images of lattice pattern on coating film (a) and copper plated layer (b)

3 结论

1) 研制的新型涂料可以涂覆在金属表面形成连续且附着力较强的涂层。涂层经激光刻蚀后,刻蚀区域变得粗糙不平,但边缘光滑无毛刺,表现出良好的刻蚀性能。涂料中的有机金属络合物所含的Cu2+在激光的辐射下被还原成Cu,Cu成为随后化学镀铜的活性位点,化学镀铜液中铜离子的还原沉积限制在激光刻蚀区域内,形成金属化图形。

2) 研制的新型涂料制备的涂层提供了一种简便可行的表面金属化技术,在微电子天线制备领域表现出巨大的应用潜力。此外,这种涂料可以拓展应用到其他基体材料如陶瓷、玻璃以及塑料等表面,实现选择性金属化图形制备。