【摘 要】介绍了沈鼓DH63空压机和油雾器的结构,分析油站耗油量大的原因,对油雾器实施了改造,取得显著的节油效果。

【关键词】空压机 油雾器 耗油量 改造

一、前言

河南豫光金铅股份有限公司2005年2月建成一套KDONAr—6000/2000/180型空分装置。其原料气空压机选用的是沈阳鼓风机厂生产的DH63—32型离心压缩机,自投运以来,该空压机耗油量大,平均每月需添加一大桶L-TSA46汽轮机油(壳牌,209L/桶),油箱上排烟风机出口烟雾较大,污染环境。鉴于这一现状,针对油消耗量大的问题进行了改造。

二、DH63—32空压机

该DH63—32空压机,四级压缩、三级冷却,一、二级叶轮在一根齿轮轴上构成低速转子,转速9 512r/min,三四级叶轮在一根齿轮轴上构成高速转子,转速11 470r/min,每套转子上均有两副可倾瓦轴承。该空压机采用上海电机厂T3200—4/1500同步电动机驱动,通过齿轮联轴器带动大齿轮,高低速转子齿轮与大齿轮啮合,得到增速,压缩机、电动机共8副轴承。油箱润滑油经油泵、油冷却器、油过滤器,进入电动机轴承和压缩机内各轴承以及大小齿轮啮合处进行润滑后,通过回油管返回油箱,因高温产生的油烟通过油雾分离器经排烟风机抽出去排入大气,油箱形成一定的真空(-1.8kPa)便于机组各轴承回油。

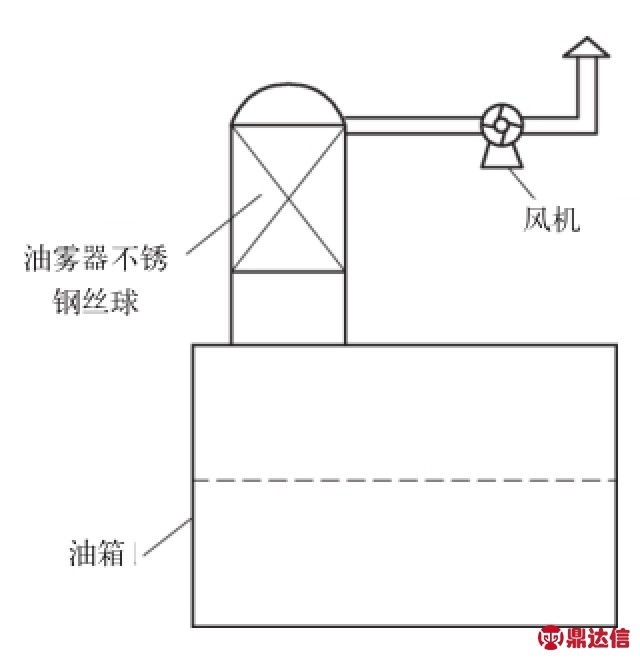

原装油雾器内填充的是不锈钢丝球,油烟经油雾器后,排烟风机出口仍有较大烟雾,改造前结构如图1所示。排烟风机系沈阳鼓风机厂生产的B9—19—2NO3A通风机,流量480m3/h,气压2 352Pa,转速2 825r/min,电动机功率1.5kW。

图1 油雾器改造前结构

三、改造方法

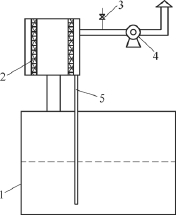

将油雾器拆下,换为自制结构,内部使用油雾分离滤芯,滤芯内填充的是玻璃纤维,油雾器底部一回油管(油箱顶一段采用透明钢丝管便于观察回油情况和滤芯阻力)伸入到油箱油面以下,滤芯将分离下来的油液通过该管流回油箱,如图2所示。

润滑油经轴承等部位后,因温度升高产生的油烟实际上是很小的油蒸气,当它流经玻璃纤维后形成潮湿的表面,有利于油滴的凝聚,油分子在滤芯内经扩散、直接拦截和惯性碰撞的凝聚过程后,大多数细小的悬浮油粒被凝聚下来,落入油雾分离器内,通过回油管流回油箱内。

图2 油雾器改造后结构

1.油箱 2.油雾器玻璃纤维滤芯 3.旁通阀 4.旋涡气泵 5.回油管

但使用玻璃纤维滤芯一周后,因滤芯被浸湿阻力增大,油箱真空度由-1.8kPa逐渐升高到-0.6kPa,导致压缩机机身上轴振引出线处渗油。于是拆下玻璃纤维滤芯,换为同尺寸的不锈钢丝网滤芯,真空度恢复到-1.8kPa,机身上不再渗油,但油耗量仍和以前一样

原通风机抽吸能力差,没有足够的真空度来克服玻璃纤维滤芯的阻力使油箱达到合适的真空度。于是,重新更换排烟风机,选用深圳瑞丰特1RB410H55 型5.5kW的三相旋涡气泵,流量530m3/h,最大真空-30kPa,转速2 850r/min。

代替原风机后仍使用玻璃纤维滤芯,油箱真空度能控制在-1.8kPa,因风机选型稍偏大,有富裕量,通大气旁通阀需打开来调节油箱真空度。使用后排入大气中的油烟明显变小,油雾器回油管由过去不锈钢丝网滤芯时的每秒一滴变为顺着管壁连续往下流,回油量变大。

四、效益分析

自2015年10月投用之后,经一个月时间的运行观察,油箱(尺寸2m×1.4m×1.55m)油位下降18mm,即耗油50.4L,而过去每月下降约70mm,同样一桶润滑油(209L/桶,价格4 030元)可使用约4个月时间,比以往大有改善,每月节省的润滑油费用约为3 058元。

因排烟风机功率由1.5kW增大到5.5kW,运行电流由2A增大到9A即增大7A,用电量每小时增加P= 31/2UIcosφ=1.732×380×7×0.85=3916W,即每小时多消耗将近4kW·h的电量,每月增加电费(0.63元/kW·h)4×24×30×0.63≈1815元。每月节省成本3058-1815=1243元,每年收益1243×12=14916元。

五、进一步改造

针对5.5kW的气泵有富裕量,在2016年2月将油雾器内滤芯更换为更高精度的滤芯,经一个月时间的观察,油箱油位下降5mm,节油进一步改善。即每月耗油20×14×0.05=14L,每月节省的润滑油费用约为3 760元,气泵运行电流并未增大,每月节省成本3760 -1815=1945元,每年收益1945×12=23340元。

现5.5kW气泵通大气的旁通阀仍有开度,下一步将再增加一台气泵,实现动设备的一用一备,这次选型为1RB410H43 4.3kW,这样运行电流会有所下降,必将进一步增加节油效益。

此外,因加油时间延长,降低了工人劳动强度;排到大气中的油烟明显减少,降低了对环境的污染,取得了明显的经济和环保效益。