摘要:表层导管喷射下入技术可在水力喷射钻进的同时安装表层导管,解决了深水表层钻孔后下表层导管不易找到井口的难题,并且一趟管柱作业完成了两开井眼的钻进。但对于深水钻井作业来说,在表层导管下入时,由于风浪流作用,随着下入深度的增加,平台与表层套管之间有很大的偏移,对作业造成很大风险。基于Ansys有限元分析软件建立并应用了深水钻井表层导管喷射下入导管强度校核和水下井口稳定性分析模型,分别对井口无倾斜,倾斜不同角度时水下井口第1根表层导管等效应力进行了校核,得出在安全作业基础下平台的最大偏移量。研究成果为实际提供做出了技术经验和指导。

关键词:有限元方法;喷射导管;井口稳定性;深水;表层导管;Ansys

表层导管喷射下入技术是一种能有效解决深水浅层钻井难题的技术。表层导管喷射下入技术可在水力喷射钻进的同时安装表层导管,解决了深水表层钻孔后下表层导管不易找到井口的难题,并且一趟管柱作业完成了两开井眼的钻进;同时,这种方法使得表层导管安装到位后无需水泥固井,可避免因水泥浆密度过大而压破地层和因海底低温造成水泥固井困难的问题[1]。工程实践证明,采用表层导管喷射下入技术可以有效提高深水浅层钻井作业时效,节省钻井时间,从而很大程度上节约了钻井作业成本[2]。为保证表层导管顺利喷射到位,水下井口失稳,需对目标井性进行系统分析。

1 计算模型

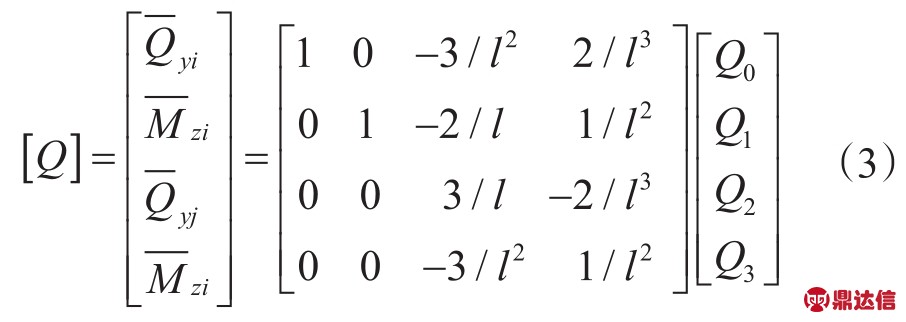

将表层导管沿轴向划分为若干个单元,将海浪海流冲击力、轴向力、海冰冲击、风力等因素作为外力移置到单元节点上。因隔水管单元的径向尺寸与轴向尺寸在同一数量级,所以将隔水管单元作短梁单元处理[3]。等效节点力指原分布载荷按照虚功相等的原则移植到单元节点上的力,即

式中,[Q]为等效节点力矩阵;[N]为位移形函数矩阵;[q]为分布载荷阵列。

(1)分布轴向力p(x)。

其中

(2)分布横向力q(x)。

其中

隔水管受到的集中载荷,如预拉力,直接放到节点上。

2 数值模拟参数

2.1 海洋环境载荷及安全系数的选取

假设预定井位位置处水深为1 225.4 m,海洋环境参考目标区块一年一遇非台风期海洋环境数据,波浪参数选用有效波浪高及波浪周期,风速选用1 min风速均值。参考API RP 16Q、API RP 2RD、API RP 2A-WSD规范和《海洋钻井手册》,环境载荷和安全系数选取如下:最大浪高3.9 m,海浪最大周期7.1 s,海面最大水流速度0.99 m/s,最大风速17.1 m/s,安全系数1.5。按连接钻井工况进行表层导管强度校核和水下井口稳定性分析。

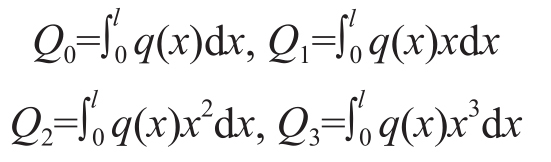

2.2 高低压井口头及表层导管参数

考虑Dril-Quip SS-15作为本井水下井口,得到高低压井口头和表层导管几何和力学性能参数(见表1)。

表1 SS-15高低压井口头和表层导管参数

3 模拟结果及分析

3.1 隔水管系统受力分析

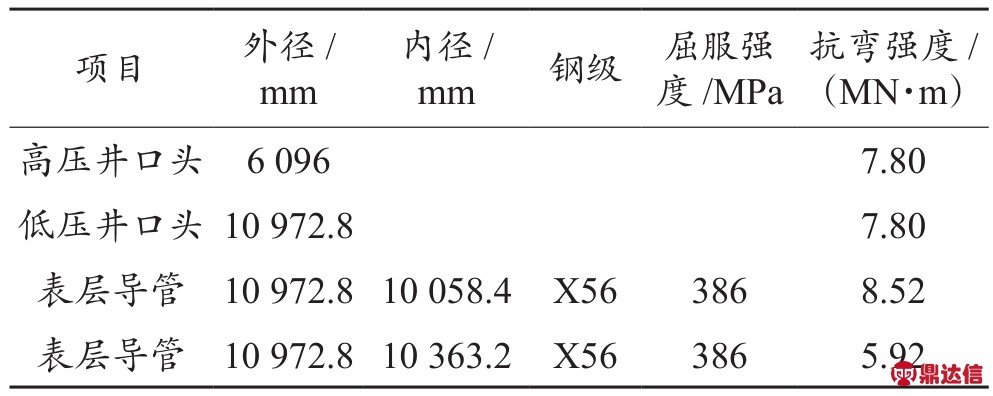

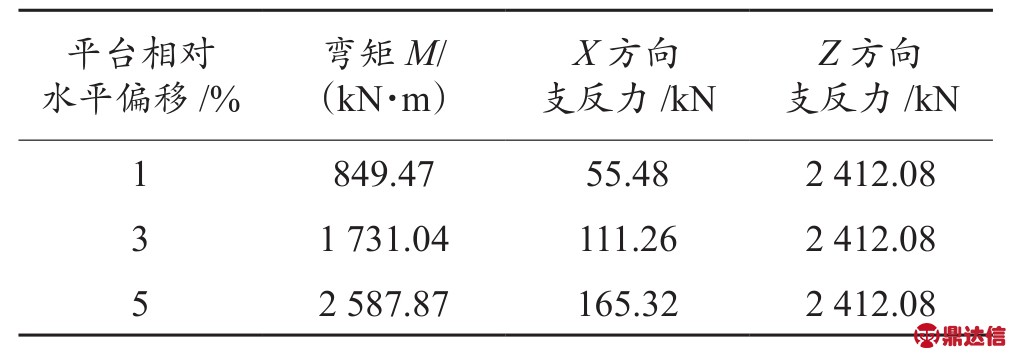

采用有限元分析软件ANSYS建立隔水管系统力学计算模型,在南海一年一遇非台风期海洋环境载荷条件下,计算在隔水管最小顶部张力为3.41 MN时,考虑深水钻井平台相对于水深的偏移量分别为1%、3%、5%,对模型进行计算分析,提取隔水管的下部挠性X和Z方向支反力、弯矩、位移、接头转角(表2)。

表2 隔水管下部挠性接头计算结果

注:弯矩Mf是根据底部挠性接头转角和接头抗弯刚度计算得出的,底部挠性接头抗弯刚度为0.092 2 MN·m/(°)。

3.2 水下井口头顶端节点力学分析

根据表2中计算的数据,结合力学等化计算,附加防沉板湿重20.14 kN,得出作用在水下井口头顶端节点的力学边界条件,见表3。

表3 井口头顶端节点力学边界条件

3.3 井口倾斜角为0°工况下水下井口稳定性分析

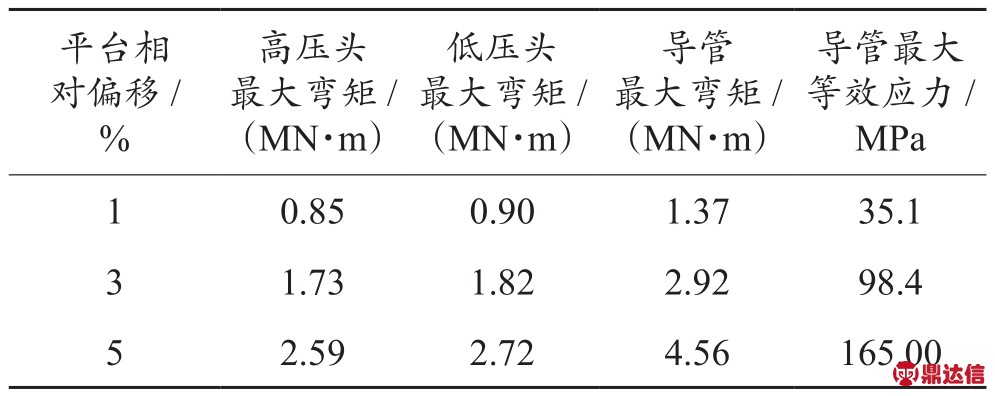

通过有限元软件ANSYS计算该工况下水下井口-表层导管系统模型,分别提取高低压井口头和表层导管最大等效应力和最大弯矩值,见表4。

表4 高、低压井口头和表层导管应力强度和弯矩校核结果

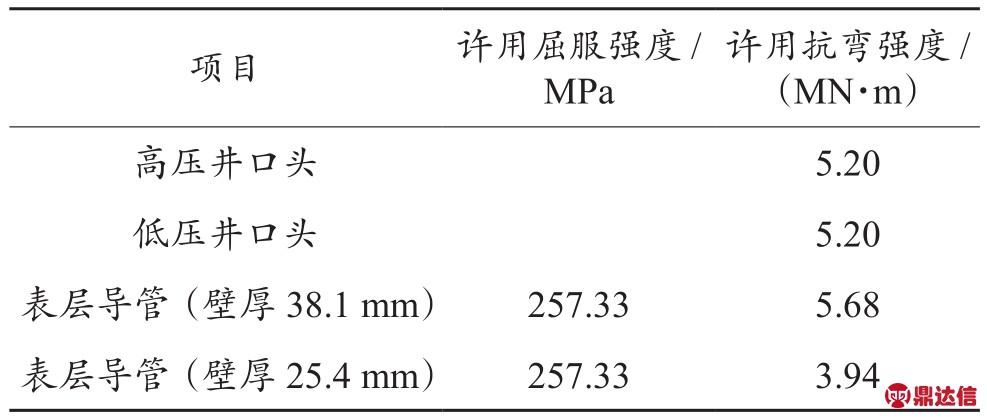

在钻井工况下连接SS-15高压井口头、低压井口头及表层导管强度和稳定性校核标准,见表5。

表5 SS-15高、低压井口头及表层导管校核标准(安全系数1.5)

由计算结果分析可知,井口无倾斜时,采用SS-15井口,钻井平台偏移为水深的6.14%,表层导管最大等效应力和最大弯矩值接近导管许用值,同时低压井口头的最大弯矩较接近许用值,为保证作业安全,平台最大偏移量不应大于6.14%。

3.4 井口倾斜角为1°工况下水下井口稳定性分析

为有效校核水下井口稳定性,从安全角度出发,按深水钻井平台相对于水深的不同偏移量,Ø508 mm表层导管固井水泥浆返至泥线的工况计算高低压井口头和表层导管的最大等效应力和弯矩。

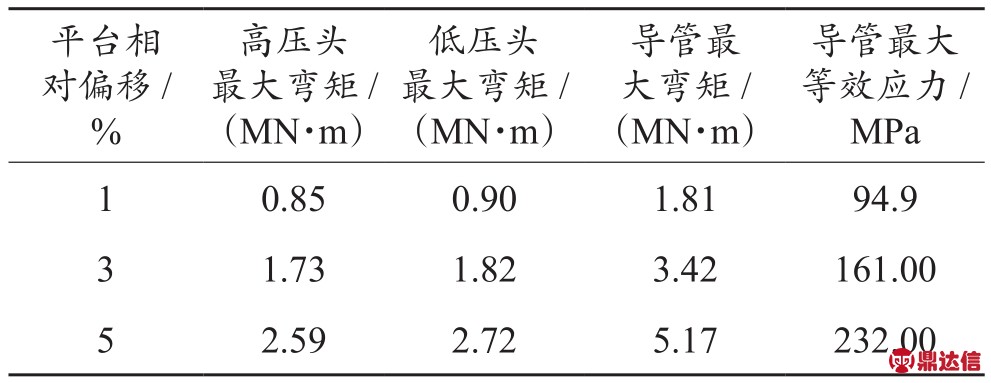

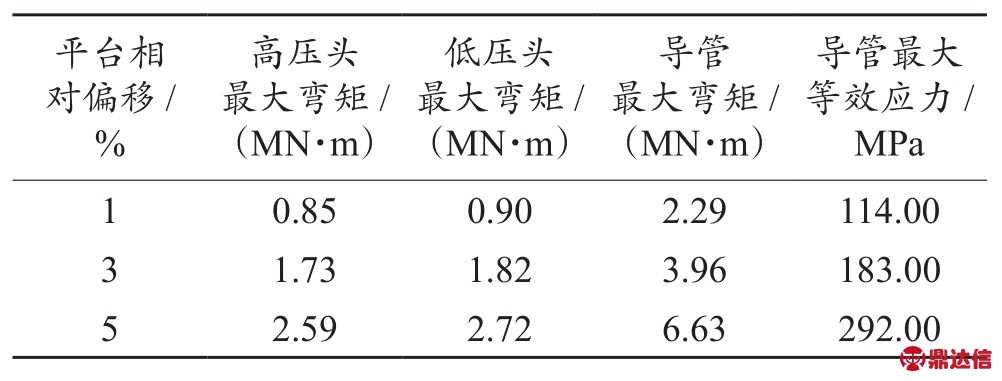

通过有限元软件ANSYS计算该工况下水下井口-表层导管系统模型,分别提取高低压井口头和表层导管最大等效应力和最大弯矩值,见表6。

表6 高、低压井口头和表层导管应力强度和弯矩校核结果

由计算结果分析可知,井口倾斜1°时,钻井平台偏移为水深的5.48%,表层导管最大等效应力和最大弯矩值接近导管许用值,同时低压井口头的最大弯矩较接近许用值,为保证作业安全,平台最大偏移量不应大于5.48%。

3.5 井口倾斜角为2°工况下水下井口稳定性分析

为有效校核水下井口稳定性,从安全角度出发,按深水钻井平台相对于水深的不同偏移量,表层套管固井水泥浆返高至泥线的工况计算高低压井口头和表层导管的最大等效应力和弯矩。

通过有限元软件ANSYS计算该工况下水下井口-表层导管系统模型,分别提取高、低压井口头和表层导管最大等效应力和最大弯矩值,见表7。

表7 高、低压井口头和表层导管应力强度和弯矩校核结果

由表7可知,井口倾斜2°时,钻井平台偏移为水深的4.29%,表层导管最大等效应力和最大弯矩值接近导管许用值,同时低压井口头的最大弯矩较接近许用值,为保证作业安全,平台最大偏移量不应大于4.29%。

4 结论

(1)基于隔水管-水下井口系统力学模型分析,根据预定井位位置处综合考虑水深为1 225.4 m,对隔水管-水下井口-表层导管系统进行了受力分析。

(2)按深水钻井平台相对于水平方向的不同偏移量,Ø508 mm表层套管固井水泥浆返至泥线的工况下,对水下高、低压井口头和表层导管的最大等效应力和弯矩进行了校核分析,为保证作业安全,井口无倾斜、井口倾斜1°、井口倾斜2°时平台最大偏移量不应大于6.14 %、5.48 %、4.29 %。