[摘 要]:介绍了螺杆空压机主机部分、各系统中常用的油气管结构类型与选用方法以及优缺点,方便大家清晰了解螺杆空压机的油气管设计机理;针对振动比较大的主机排气管提出了一种新型柔性可补偿的油气管总成,能够很好地解决普通油气管在高压振动情况下出现的疲劳、泄漏问题;并对油气管的设计选用分析总结,可以作为工程人员进行空压机油气管设计的参考,有效提高空压机运行的稳定性。

[关键词]:螺杆空压机;油气管设计;柔性管;主机排气管

1 引言

螺杆空压机利用一对阴阳转子,在壳体中作同步高速反向旋转而将空气吸入,同时与压缩机油进行混合将二者压缩后送到油气分离器,在油气分离器内完成压缩机油与压缩空气的分离,压缩空气通过最小压力阀送至后处理设备进行降温和干燥处理最终送至用户,而分离出来的润滑油会经过温控阀、油冷却器等最终回到压缩机主机。整个工作过程中,将各个部件连接在一起的油气管起着输送、分配和排放等作用,因此油气管的正确设计、选用和安装将直接影响到压缩机的使用寿命和可靠性。对此本文将以国际高端品牌螺杆空压机为例专门针对主机系统、整机系统各油气管的设计和选用做深入探讨总结。

2 压缩机主机系统油管类型

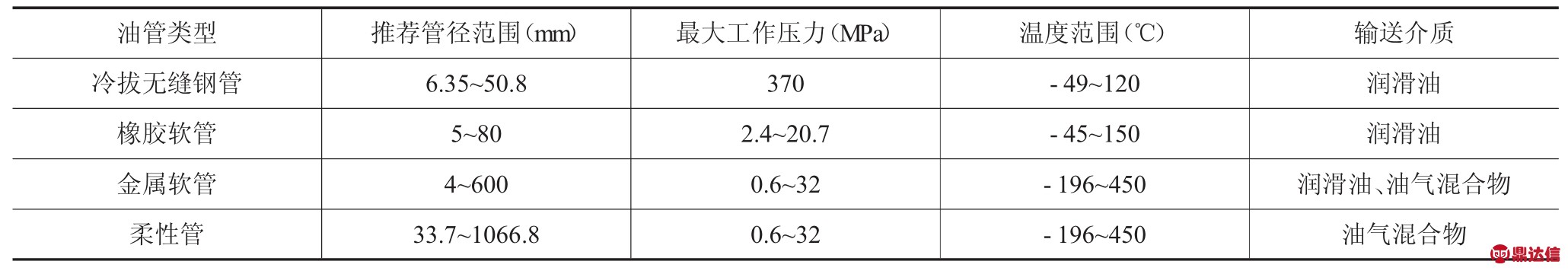

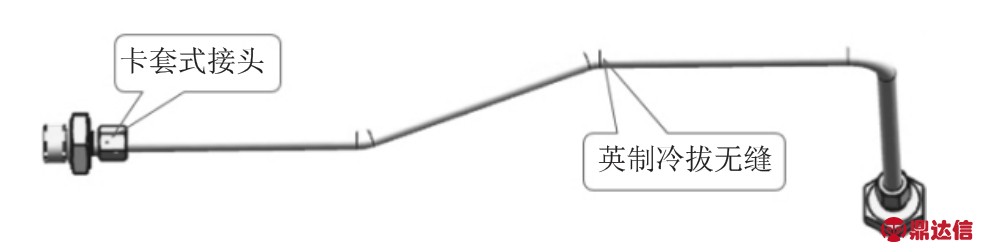

压缩机主机内部供油管路指用于分配从分油块到主机齿轮、轴承以及螺杆所需的压缩机油的相关管路,这种外部油管路可以省去主机内部复杂的油路设计,大大降低了制造及维护成本。此段油管一般选用英制冷拔无缝钢管通常与卡套式接头连接使用,该油管的外径范围一般为6.35~50.8 mm之间,折弯时钢管的最小弯曲半径通常为1.5~2倍的钢管外径,可以实现任意角度弯曲,所以很容易实现切割和弯曲,使用时环境温度对其影响不大,缺点是一般通径范围小,当油管过于细长时,在机组运行过程中易产生振动,而且与国内加工的NPT接头一起使用时,经常发生漏油,所以建议与O型密封圈SAE接头一起使用,卡套式接头应按SAE J514的要求进行设计,其结构如图1所示。

表1是摘录了国际高端品牌在使用的冷拔无缝钢管的尺寸技术要求,材质ST37.4、抗拉强度340~370 MPa、屈服极限≥235 MPa。

图1

3 压缩机整机各系统油气管类型

3.1 橡胶软管总成的选用

3.1.1 橡胶软件总成的尺寸设计

由于橡胶软管具有较大的柔性补偿量和能承受高压的特点,所以从油气分离器罐到油冷却器,以及从油冷却器到压缩机主机,一般选用橡胶软管总成将系统中的各个油口连通起来,从而实现润滑油的分离、冷却、润滑和输送,以保证压缩机的稳定运行。橡胶软管一般由内胶层(胶管)、增强层(一层纤维编织层外加一层高度钢丝编织层)和外胶层(橡胶层外覆黑色织物编织层)组成。一般根据实际情况中输送介质的流速(确定软管的尺寸)、使用温度、应用场合、输送介质以及工作压力来选择橡胶软管,称为STAMP(是Size Temperature Application Media Pressure的缩写)。其中油管的内径尺寸确定可以参考公式(1)管道内径尺寸计算

式中 qv——通过管道内的流量,m3/s

υ——管内允许的流速,m/s

管内允许的流速可参考推荐值,计算出内径d后,按标准系列选取相应的管子。

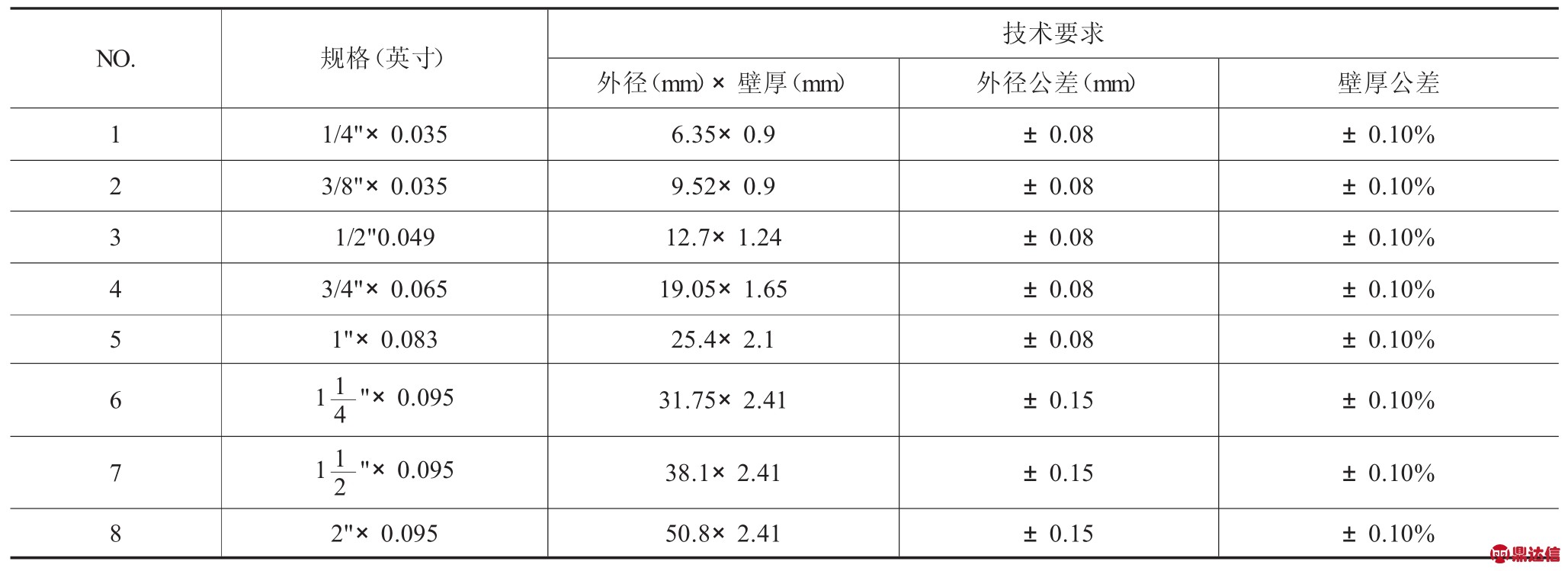

橡胶软管一般与钢管扣压在一起使用,常见接头连接形式有法兰式接头和平面密封接头两种,如图2所示。当选用法兰式接头一般与分片法兰、螺栓和O型密封圈配合使用来实现密封,在设计法兰式接头时应优先选用标准件,应按SAE J516或ISO 12151-3要求设计,国标O型密封圈可应按GB 3452.1-2005设计,ISO或SAE O型密封圈可按SAE J516或ISO 12151-3设计,端部固定的分片法兰应符合ISO 6162或SAE J518的规定。当选用平面密封接头一般与选配的O型密封圈实现密封,设计时也应优先选用标准件,如果采用公制螺母接头,应按JB/T 966-2005要求设计,如果采用英制ORFS螺纹的螺母密封应按ISO 15151-1或SAE J516的要求设计。软管弯头在设计时应首先考虑折弯成型,通常折弯的弯曲半径为1.5~2倍的钢管外径。

表1 尺寸技术要求

3.1.2 橡胶软管总成设计注意事项

在设计软管总成时,软管接头的压力使用范围经常被设计者所忽视,事实上软管总成的压力范围是由软管总成各部件中压力最小者所决定,因此仅仅考虑管子的压力范围是不够的,很多时候还需考虑接头的压力范围。设计时还要考虑软管的布排、安装和环境影响,例如为避免软管磨损,软管与其它物品不应该直接的接触(包括管子与管子之间的接触),仔细考虑软管内部输送介质温度以及软管外部所处的环境温度,在低温情况下会降低胶管的柔软性,这种情况下应考虑软管外表面出现裂纹所能适应的最低温度而选用低温软管。在高温高压综合的情况下,软管的使用寿命会降低,易发生裂纹和漏油等情况,所以应考虑将软管远离设备或环境中的高温部位,必要时需设计隔热防护或选用高温软管。但是一般情况下,无论是选用设计隔热设备还是选用高温软管成本都较高,所以下面将简单介绍一种可以在高温高压情况下使用的金属软管。

图2

图3

3.2 金属软管总成的选用

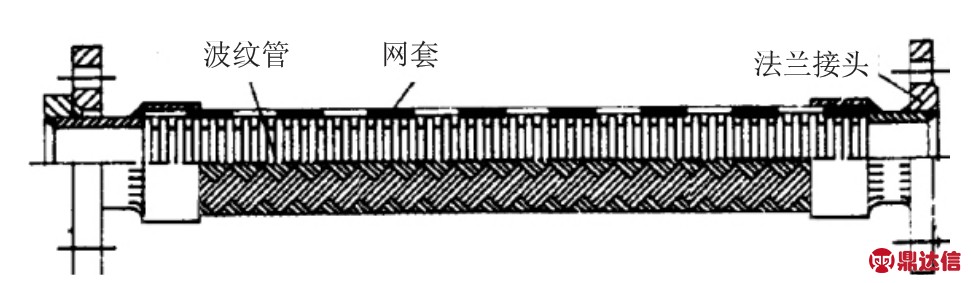

从螺杆空压机主机到油气分离器罐、从油气分离器罐到后冷却器以及从后冷却器到排气口一般选用金属软管总成将系统中的各个油气口连通起来,从而实现油气混合物、压缩空气的分离、冷却、润滑和输送以保证压缩机的稳定运行。金属软管总成一般由波纹管、网套(外表面金属编织物)及接头组成,波纹管可以用有缝焊管和无缝焊管制造出螺旋波纹管和环形波纹管。金属软管的主要结构如图3所示。

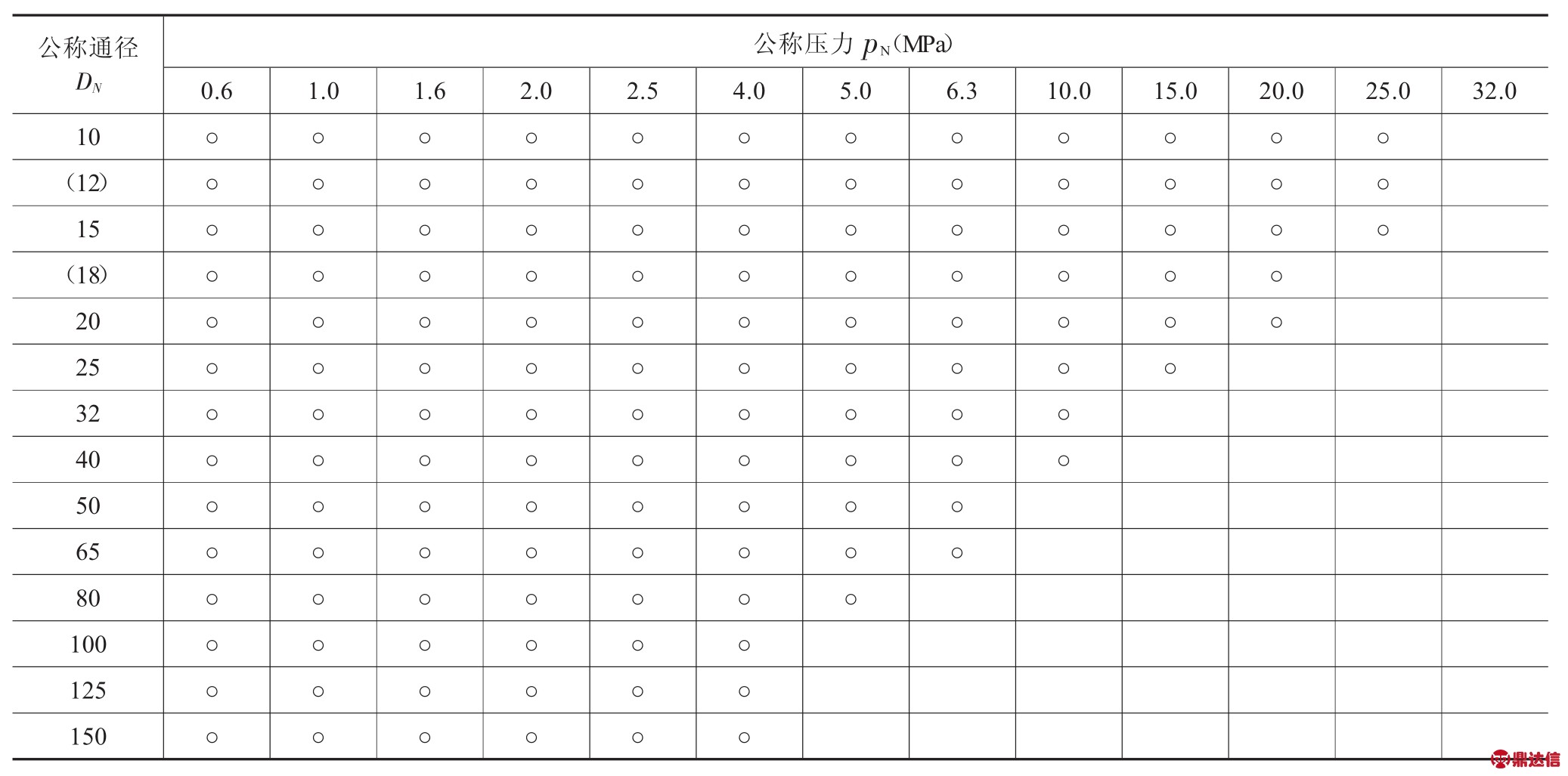

表2 金属软管规格

注:1.“○”表示有该规格软管产品;2.括号内规格不推荐采用;3.高温下的工作压力可参照GB/T 14525-2007进行计算。

常见接头的连接形式也有法兰式接头、平面密封接头等,跟前面讨论过的橡胶软管的接头形式类同,接头尺寸可在设计时直接选用,故在此不再累述。表2列出了GB/T 14525-2007中通径DN为10~150 mm的软管规格供设计选用,从表中可以看出公称通径值越大对应的公称压力值越小。目前很多移动机组为了满足用户在野外作业时没有供电源和方便随时移动作业的需求情况下,为用户提供高压力的压缩空气,移动机组常采用柴油机驱动压缩机主机,当机组运行时通常会产生很大的振动,而这些振动主要来自柴油机,还有一部分来自主机,所以通常需要在柴油机、主机和油气分离器底部(即底架上)设计隔振装置来减少振动的传递,由于主机是振动源,油气分离器是被振动对象,所以这种情况可视为排气管连接主机的一端不停的振动而连接油气分离器一端振动却较小,这会导致排气管(即金属软管)在振动的作用下,从软管扣压处拉裂或拉断而造成机组严重漏油无法正常运行。

4 主机排气管的新型油气管总成

如前所述,采用金属软管材质的主机排气管易在高压振动的柴油移动机组上发生拉裂、断裂从而导致机组漏油无法正常运行。这会给用户生产造成停机损失,对此我们提出一种新型油管总成——柔性管总成,不仅能解决上述问题,而且设计安装方便,被广泛使用。

4.1 柔性管总成的介绍

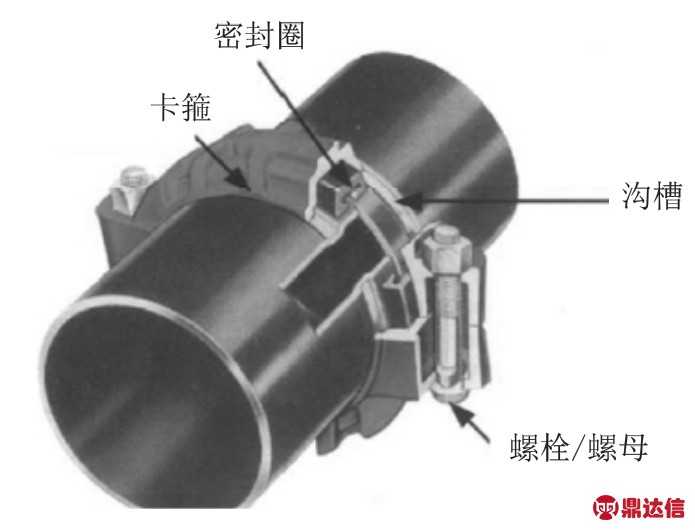

柔性管总成一般由密封圈、卡箍、螺栓和螺母(称为柔性配管接头)、导电铜带(防静电)以及钢管等组成,结构如图4所示。接头采用球墨铸铁材料,强度高,韧性延展性好,还具有较强的方阵吸震的性能。密封圈为“C”型结构,可形成三重反应式密封,管道内流体的压力越大,接头的密封性越好。挠性接头的卡箍内缘嵌入管道时,设计成有一定间隙,使的管道连接后允许产生一定的轴向和径向位移。这些优越的特点使得它能用于主机的排气管、主机与主机之间的级间排气管等情况,不但能避免振动产生的影响而且方便快速安装,完全解决了金属软管在高压振动时发生断裂而产生泄漏的现象。

4.2 柔性管总成中柔性配管接头泄漏原因分析

柔性管总成中柔性配管接头是最易发生泄漏的部分,现对其泄漏原因进行分析并提出相应的建议。一方面是设计选型的因素:由于压力容器厂家对法兰设备间的相对尺寸无法保证时,即由于加工误差导致设备法兰口的相对位置偏移量过大,最终使接头两处的沟槽短管的错位量达到最大化,如图5所示,这远远超出柔性接头补偿量的范围,最后导致柔性接头内部的密封圈过分的扭曲,从而引起密封圈与管道密封面局部点贴合程度不够,当管道系统为低压时,就会开始出现某点的局部渗漏,对此建议法兰所错位的量一定不要超出柔性接头的补偿量;另一方面是人为因素:由于柔性配管的螺栓和螺母在安装时没有拧紧至规定的力矩而导致的泄漏,对此建议将柔性配管接头的螺栓和螺母按规定的力矩拧紧。对于图5中的脱开处柔性接头可以适当地向上移,选取钢管的中间位置,这样方便安装,也会使柔性接头的挠性特点发挥最大优势。

图4

图5

4.3 各种类型油气管的对比

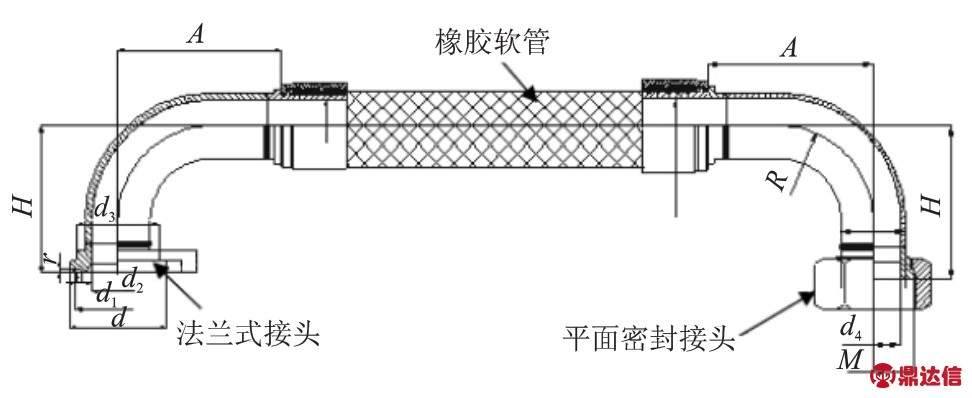

以下从几个方面对这几种类型油气管的参数进行对比,见表3。

5 结论

以上从理论设计选型以及优缺点等方面对螺杆空压机主机部分、各系统中常用的油气管做了详细分析总结,方便大家清晰了解螺杆空压机的油气管设计机理;同时针对振动比较大的主机排气管提出了一种新型柔性可补偿的油气管总成,能够很好的解决普通油气管在高压振动情况下出现的疲劳、泄漏问题。希望能给大家在螺杆空压机油气管的设计和选型方面提供参考借鉴意义。

表3 几种油气管的性能对比