摘 要:采用水热合成方法,成功地在FeCrAl金属丝网上制备出形貌可控且热稳定性良好的簇状氧化铝涂层。系统地研究了溶剂组分、沉淀剂浓度和溶液体系的pH值等制备工艺参数对涂层形貌的影响,获得了优化的制备工艺,并对涂层进行了热稳定性和结合力测试。结果表明,去离子水在溶剂中的体积比对涂层形貌的影响最大。当去离子水在溶剂中的体积比为0.2时,可以得到良好的簇状氧化铝结构,去离子水的体积比低于或高于0.2均会导致涂层发生严重的团聚。当溶液中沉淀剂浓度为2 mol/L时,生成的簇状氧化铝结构完整且在基体表面连续均匀分布。当第二阶段水热过程的溶液为强酸性或碱性时氧化铝短小且不能在基体表面均匀连续生长。采用优化工艺制备得到的簇状氧化铝涂层的热稳定性优良,在1 000 ℃以上才发生明显的烧结,此时涂层的比表面积仍能保持在75m2/g。800 ℃以下时,热震和超声振荡共同导致的涂层质量损失率<10%。

关键词:水热合成;氧化铝涂层;形貌;热稳定性;机械结合力;金属丝网

0 引 言

近年来,能源短缺和环境污染问题已经成为制约经济社会发展的重要因素之一,如何绿色高效地解决这些难题成为了热点话题[1]。规整载体通过对反应过程中流场和温度场的直接控制实现了反应中传热传质的强化,成为解决能源环境问题的一条重要途径[2-6]。目前在有害气体处理、催化燃烧、制氢反应、费托合成等领域已经得到了越来越多的应用[7-11]。

γ-Al2O3是当前应用最多的催化剂载体涂层材料,其弥补了金属基体比表面积低的缺点,但如何确保γ-Al2O3涂层与金属基体间均匀且较强的结合一直是需要突破的技术难题[12-13]。虽然传统制备涂层的方法如溶胶-凝胶法、浆液法等部分地解决了上述问题[5,14-15],但一般只适用于具有简单平行通道的金属基体,如板片、蜂窝载体等[16-20]。

近些年来,水热合成法通过在特定的条件下将氧化铝直接生长于金属基体表面,突破了复杂结构带来的限制,已成功应用于金属网、金属泡沫等[21-24]。其中,金属丝网具有加工简单,结构规整和流场可设计性等优点,得到了越来越多的关注。通过对涂层结构进行纳米级的精确调节,水热法可以制备出具有特定形貌的涂层[25-26]。一方面可以实现后续负载金属活性组分的调控和高度均匀分散;另一方面还赋予涂层优异的热稳定性,使涂层适用于反应条件较为苛刻的场合。目前水热合成已在层状双氢氧化物(LDHs)涂层等制备上得到了重要应用,成功制备出具有花状、簇状等结构的涂层[27-31]。

但是,当下对于氧化铝涂层形貌的可控制备上仍存在诸多问题,如制备工艺复杂,反应原料或产物对环境有害等[25,32-33]。此外,很多水热合成法制备的涂层较薄,且结合力不佳[25,28]。

本文采用水热合成法在FeCrAl金属丝网上制备出具有可控形貌和良好热稳定性的簇状氧化铝涂层,系统地研究了溶剂组成、沉淀剂浓度和体系的pH对形貌控制的影响规律,测试了涂层在高温下的热稳定性,并结合热震和超声振荡试验对涂层的结合性能进行了表征。所制备的簇状氧化铝涂层适用于高温场合,将有助于高温催化领域相关的研究和应用。

1 实 验

1.1 FeCrAl金属网的预处理

采用40 mm×20 mm的FeCrAl金属丝网作为实验样品。金属丝网由泊林金属丝网有限公司提供,材料牌号为0Cr21Al6,金属丝网的孔径为0.15 mm,丝径为0.1 mm。

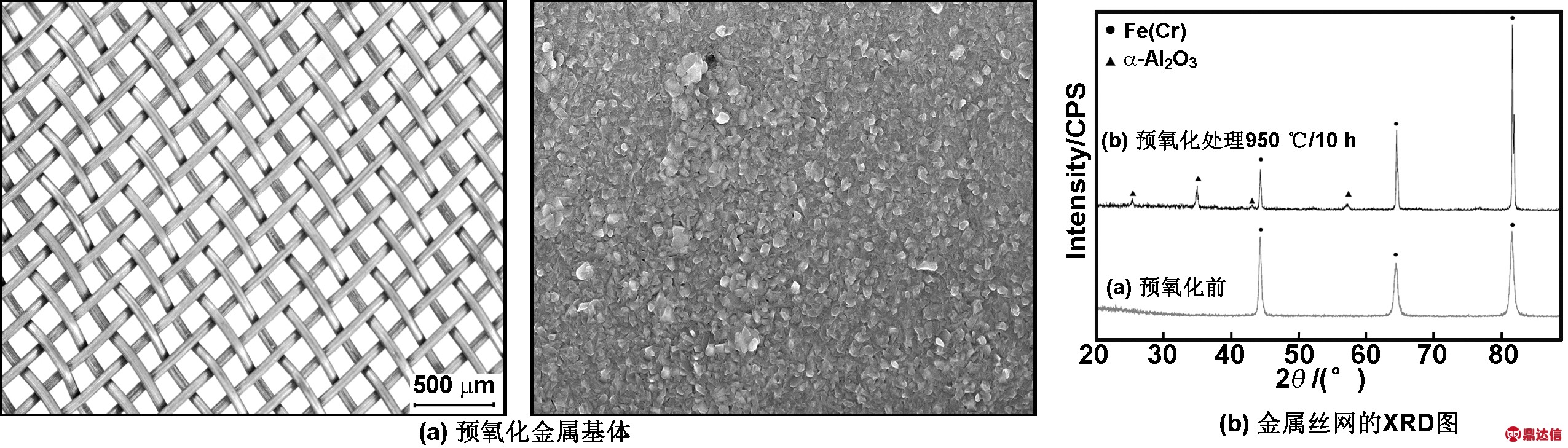

为了改善氧化铝涂层与金属基体的结合力,提高金属基体的表面粗糙度,首先对FeCrAl金属丝网进行预处理:清洁和高温氧化。所有样品先后经过丙酮超声清洗,60 ℃的10%(质量分数)NaOH溶液浸泡以及10%(质量分数)的HNO3溶液超声清洗。随后将金属丝网于马弗炉中950 ℃恒温处理10 h。经高温处理后,在FeCrAl金属丝网表面生成粗糙的α-Al2O3,如图1所示。

图1 FeCrAl金属丝网的图片及XRD图

Fig 1 Images and XRD patterns of FeCrAl wire mesh

1.2 水热合成工艺

本反应体系中,铝源为Al(NO3)3·9H2O,沉淀剂为尿素,溶剂为无水乙醇和去离子水的混合液,均由国药集团提供。将这些原料按照一定的比例混合成总体积为50 mL的溶液,盛装于容积为100 mL的带聚四氟乙烯内衬的反应釜中。在实验过程中,保持Al3+的摩尔浓度为0.5 mol/L,溶剂中去离子水的体积比为0.1~1,沉淀剂浓度为1~2.5 mol/L,第二阶段的水热过程pH值控制在3~9。

采用水热合成方法,将金属丝网竖直浸入配置好的反应溶液,并将水热反应釜封好,先后进行两种不同温度下的水热反应过程。在第一段水热合成过程中,反应釜被置于100 ℃下保温16 h。随后迅速转移至180 ℃下恒温24 h进行第二段水热合成实验。水热过程结束后将水热反应釜取出,待冷却至常温后,将样品取出,用无水乙醇和去离子水反复清洗,并于120 ℃下烘干90 min,最后将样品置于马弗炉里,以1 ℃/min的升温速率升至550 ℃焙烧2 h,随炉冷却。

1.3 涂层表征方法

采用日本日立公司的S3400型扫描电子显微镜观察高温预处理的金属基体及催化剂载体涂层的表面微观形貌。采用Olympus BX51型光学显微镜拍摄金属基体及其涂层的表面宏观形貌。

采用日本理学电机D/max2550VB/PC型转靶全自动X射线衍射仪衍(XRD)测定FeCrAl金属基体与氧化铝涂层的表面晶型,Cu-Kα作为射线源,X光管电压和电流分别是40 kV和100 mA,步长为0.02°。刮取的氧化铝涂层粉末在2θ=10~80°范围进行扫描,金属基体2θ=20~85°范围进行扫描。

氧化铝涂层的比表面积测定利用水热合成处理后金属载体表面刮取的涂层粉末进行,采用美国Micromeritics ASAP 2010 N2比表面积及孔径分析仪测定涂层的吸附脱附曲线,分析前将样品在250 ℃下脱气6 h,用BET方程计算其表面积。

涂层的热稳定性实验于马弗炉(合肥科晶材料技术有限公司,KSL-1200X-L)中进行,分别于600,800,1 000和1 200 ℃下恒温处理4 h。

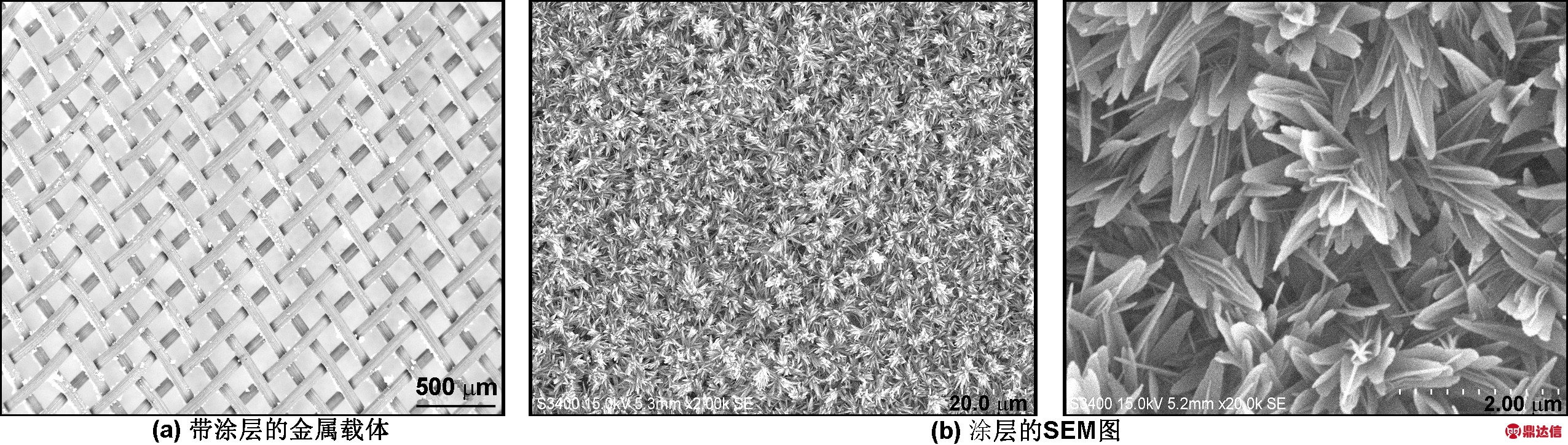

涂层结合力测试采用热震法和超声振荡法相结合的方式[12]。热震测试于马弗炉中进行,分别于600,800,1 000和1 200 ℃下处理0.5 h,随后取出样品并将其冷却至室温,反复20次后,用去离子水冲洗、干燥后测量其质量。根据带涂层的金属载体的前后质量差,载体的结合性能以脱落率的形式被加以表征。在实验中,以下公式计算单个样品的质量损失率Wloss1

(1)

式中,mdep,i是第i个样品在水热合成后的质量,mther,i是第i个样品在一定温度下热震处理后的质量,msub,i是第i个样品是基体本身的质量。

热震试验后进行超声振荡试验,于宁波新芝生物科技股份有限公司生产的恒温超声波清洗机SBL-10DT(40 kHz,180 W)中进行,样品浸泡在石油醚介质中超声振荡30 min。随后于120 ℃下干燥1 h,并称量质量。在实验中,以下公式计算单个样品的质量损失率Wloss2

(2)

式中,multr.i是第i个样品在超声振荡处理后的质量。

2 结果与讨论

2.1 催化剂载体层宏观及微观形貌表征

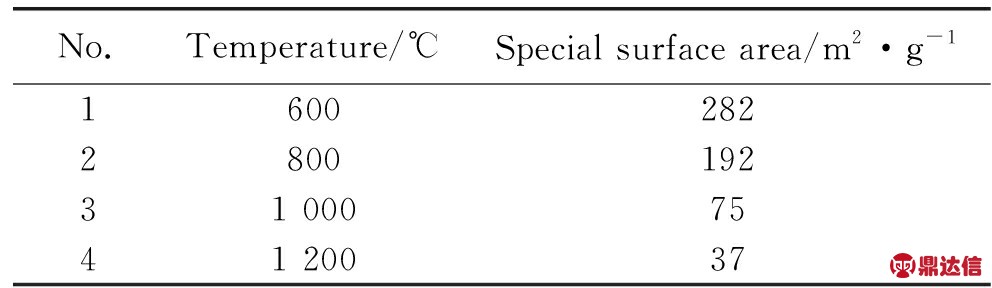

图2为带涂层的金属载体的图片以及涂层表面的SEM图。通过对工艺参数的相关实验研究,确定最佳的制备条件为去离子水占溶剂体积比为0.2,沉淀剂浓度为2 mol/L,第二阶段水热合成过程中体系的pH值=6。对比图1中仅进行高温处理的金属基体,在此条件下进行涂层制备时,金属基体表面可以观察到明显的氧化铝沉积层,如图2(a)所示。图2(b)的SEM图进一步显示,涂层是由独立的氧化铝颗粒堆积形成,这些颗粒致密均匀连续地分布在金属基体表面,堆积厚度可达10 μm以上。进一步放大可知,这些氧化铝颗粒由长宽适中的叶片有规则地组装而成,具有形态良好的簇状结构和高度的开放性。

图2 金属基体与氧化铝涂层

Fig 2 Images of metallic support and SEM image of alumina coating

2.2 制备工艺对催化剂载体涂层形貌的影响研究

2.2.1 溶剂组分的影响

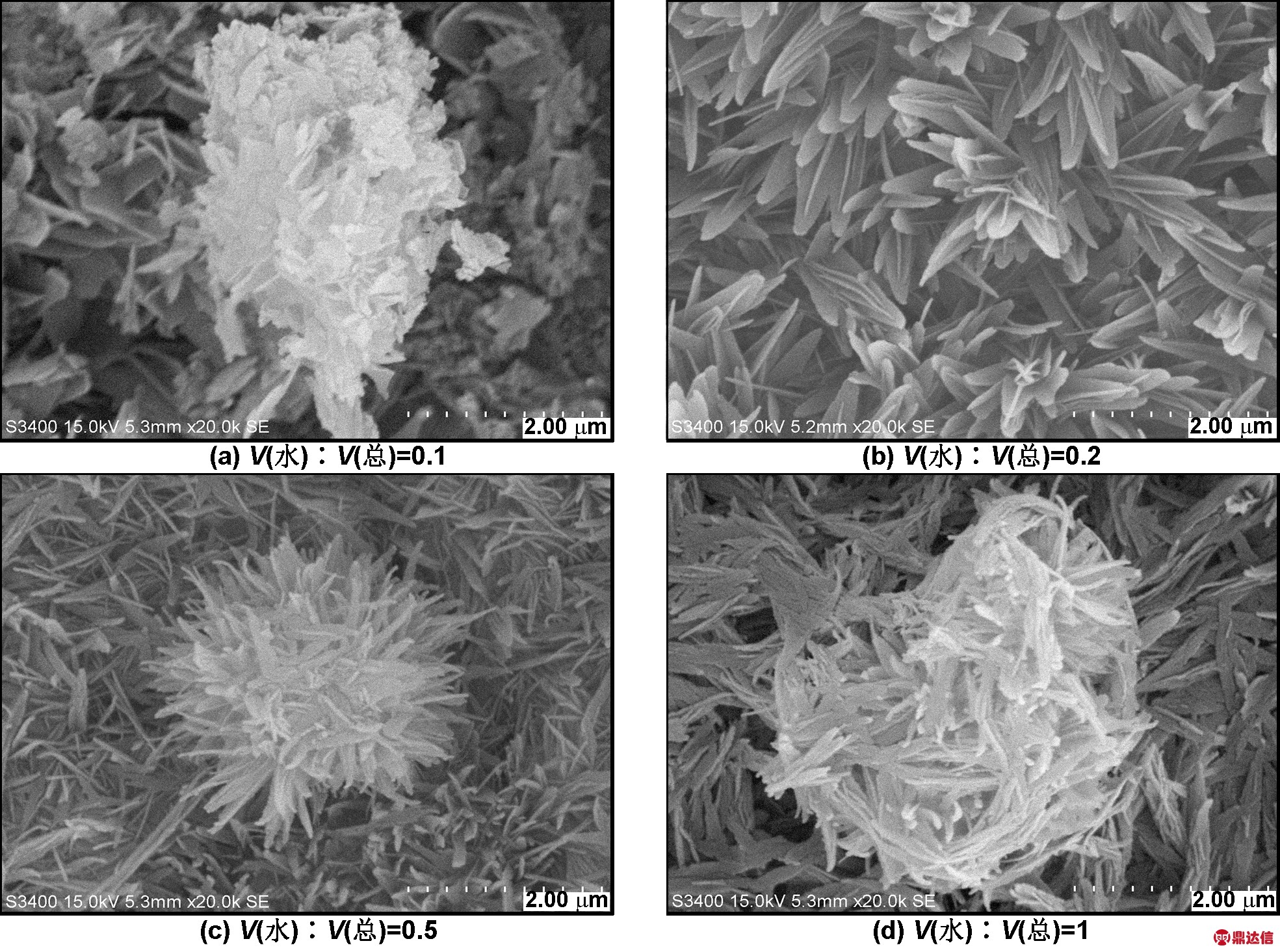

图3为不同的溶剂组成下涂层表面形貌的SEM图。从图3可以看出,氧化铝颗粒的微观形貌对溶剂的组分非常敏感。当V(水)∶V(总)=0.1时,可以观察到氧化铝颗粒出现了严重的团聚现象。这是因为此时溶剂中去离子水含量较低,导致体系中尿素的水解过程提供的OH-非常少,从而抑制了Al3+的沉淀和转化过程,造成氧化铝呈现出不规则的块状团聚,如图3(a)所示。当V(水)∶V(总)=0.2时,尿素的水解提供了足量的OH-、Al3+得以充分沉淀和转化,得到的氧化铝颗粒呈现出规则的簇状结构,涂层孔隙丰富,在微观和宏观上都表现出较高的均匀性,如图3(b)所示。当V(水)∶V(总)>0.2时,由于溶剂中去离子水含量过高,AlOOH的成核速率高于生长速率,造成颗粒生长不完全并发生团聚,甚至无法形成开放结构,且随着溶剂中去离子水含量的增加氧化铝颗粒的团聚现象愈发的明显,涂层在金属基体表面极不均匀,如图3(c)和(d)。

图3 溶剂中水含量对涂层形貌的影响 (pH值=6, C(urea)=2 mol/L)

Fig 3 Effect of water content on morphology of coating (pH=6, C(urea)=2 mol/L)

2.2.2 沉淀剂浓度的影响

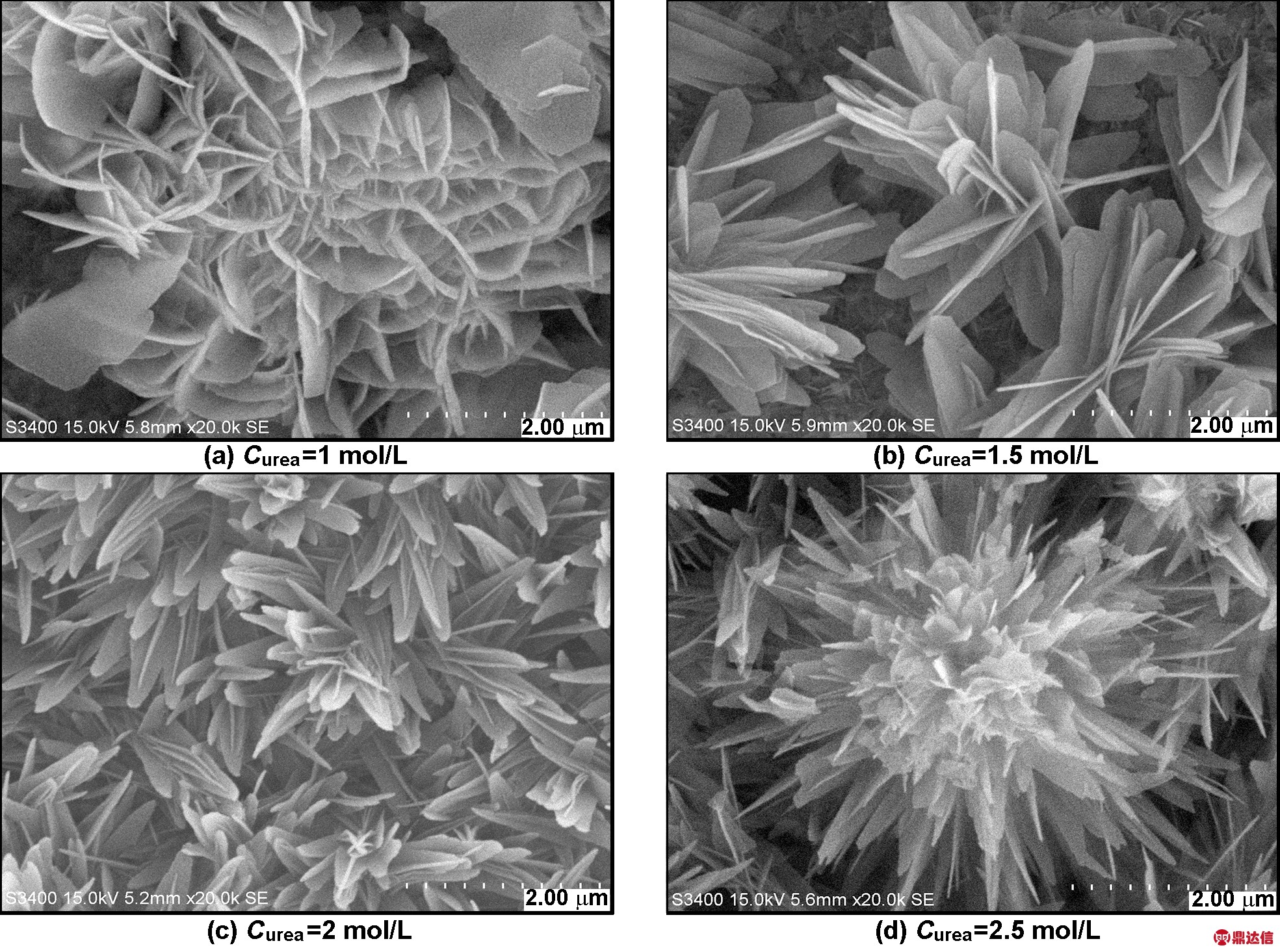

图4是不同的沉淀剂浓度下涂层的SEM图。由图4可知,氧化铝产物形貌对沉淀剂浓度较为敏感。当C(urea)=1 mol/L时,尿素浓度较低,其水解反应产生的OH-不足,第一阶段水热过程形成的球形Al(OH)3不能完全熟化,此外在尿素浓度较低的情况下由CO32-引导的结晶过程被削弱,因而无法形成完整的簇状结构,如图4(a)所示,此时生成的氧化铝涂层为围绕多个中心呈现出花状的薄片,且涂层负载量低且局部不均匀。当C(urea)=1.5 mol/L时,由图4(b)可知氧化铝颗粒的结构松散,此时虽然反应深度进一步提高,但尿素的量仍不足,大多叶片没有组装为规则的簇状结构,而是散乱的结合在一起。当C(urea)=2 mol/L时,溶液中的铝离子均能被沉淀下来,并充分熟化而呈现出完整的簇状结构,此时涂层在金属基体表面负载比较均匀。而当C(urea)=2.5 mol/L时,由于实验条件下溶液中尿素转化产生的CO32-过量,氧化铝颗粒的簇状结构被破坏,导致产物叶片短小且围绕一个中心组装成花簇状颗粒。

图4 沉淀剂浓度对涂层层形貌的影响 (pH值=6, V(水)∶V(总)=0.2)

Fig 4 Effect of urea content on morphology of coating layer (pH=6, V(H2O)∶V(solvent)=0.2)

2.2.3 体系pH值的影响

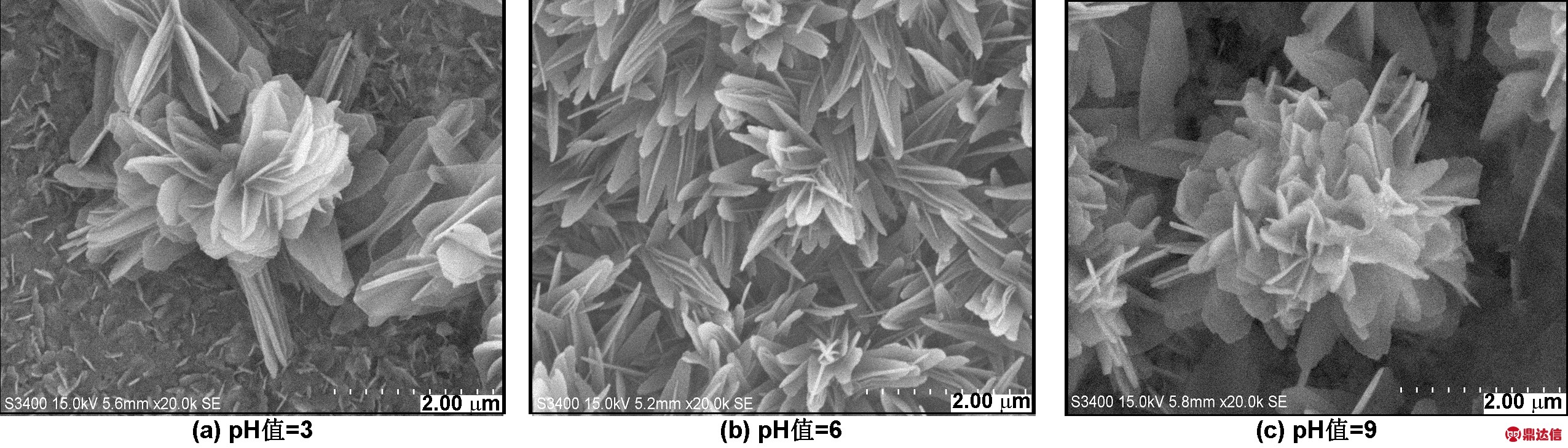

图5是不同pH值下涂层的SEM图。根据汤睿等的研究[34],在本体系中,第一阶段的水热过程对最终的氧化铝产物形貌影响不大。因此,为了研究pH值对形貌的影响,在第一阶段水热过程结束后将样品取出,重新配制不同pH值的溶液进行第二阶段水热合成实验。由图5可知,当pH值=3时,氧化铝产物为不规则的簇状颗粒,但其基本单元为长度约1 μm的椭圆片状。图5(a)显示氧化铝颗粒分布极为不均匀,形成的涂层极薄。当pH值=6时,氧化铝产物呈现出簇状形貌,氧化铝的叶片较为短宽且厚。当pH值=9时,涂层显示出明显的非均匀性。此时氧化铝产物呈现出长度约为0.5 μm的六角片状,且这些薄片无规则堆叠。总的来看,体系pH值=6的涂层较为均匀,而在较强的酸性或碱性条件都会导致氧化铝分布不均,且无法形成簇状结构。据此,可以认为pH值对簇状结构的形成具有较为明显的调节作用。

图5 体系的pH对涂层形貌的影响 (V(水)∶V(总)=0.2, C(urea)=2 mol/L)

Fig 5 Effect of the initial pH of the solution on the morphology of the coating (V(H2O)∶V(solvent)=0.2, C(urea)=2 mol/L)

2.3 涂层性能的表征

2.3.1 热稳定性

图6为样品在不同温度下的SEM图。由图6可知,在同样4 h恒温处理的条件下,600和800 ℃并不会使涂层微观形貌发生明显的改变。当处理温度上升到1 000 ℃时,在形貌上氧化铝叶片变得狭长。总的来说,1 000 ℃以下处理4 h,氧化铝仍能维持三维结构不变,只是形貌上略有改变。但是当温度升到1 200 ℃时,氧化铝出现了明显的烧结现象,次级结构由原来的叶片状转变为圆棒状。

图6 不同温度处理后样品的SEM图

Fig 6 SEM images of samples under different temperature

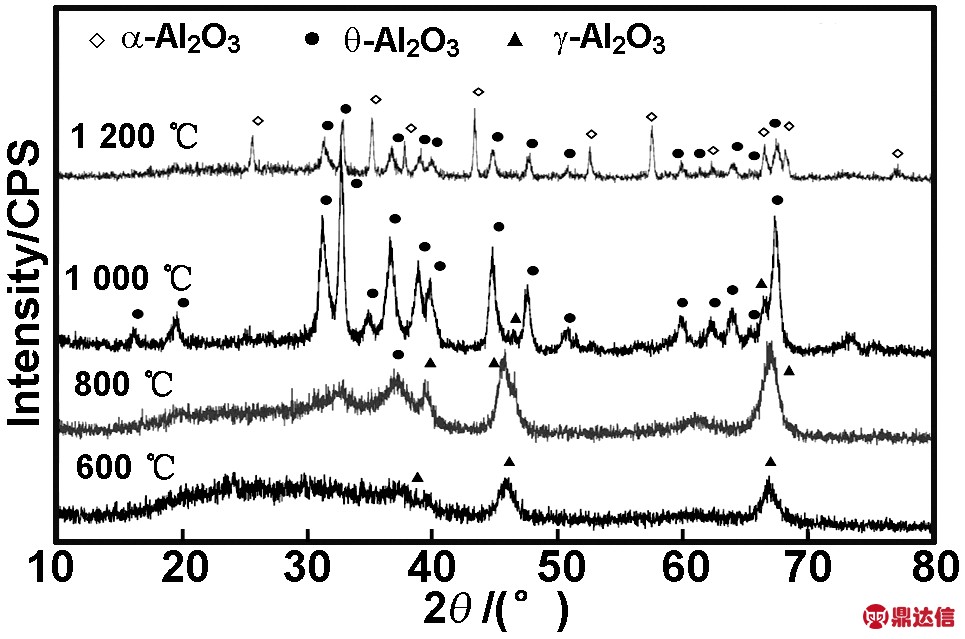

图7为上述对应样品的表面晶型表征结果,其与Wei等结果类似[25]。根据PDF#81-1667、PDF#75-0921和PDF#23-1009可知,在600和800 ℃时,涂层的晶型主要是γ-Al2O3,表明在此温度条件下,氧化铝在形貌和晶型上维持了高度开放对的高表面积晶型。当温度到达1 000 ℃时除了γ-Al2O3,也出现了明显的θ-Al2O3晶型,虽然形貌上与600 ℃时略有改变但仍未发生烧结。当温度升高到1 200 ℃时,即接近于0Cr21Al6材料的使用极限时,虽然涂层的晶型仍以θ-Al2O3为主,但在表面形貌上出现了明显的棒状烧结现象,同时从XRD图上可以看到α-Al2O3的大量出现。

图7 不同温度处理后样品的XRD图

Fig 7 XRD patterns of samples under different temperature

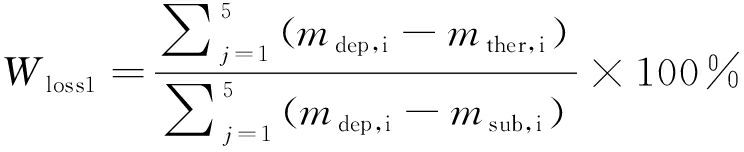

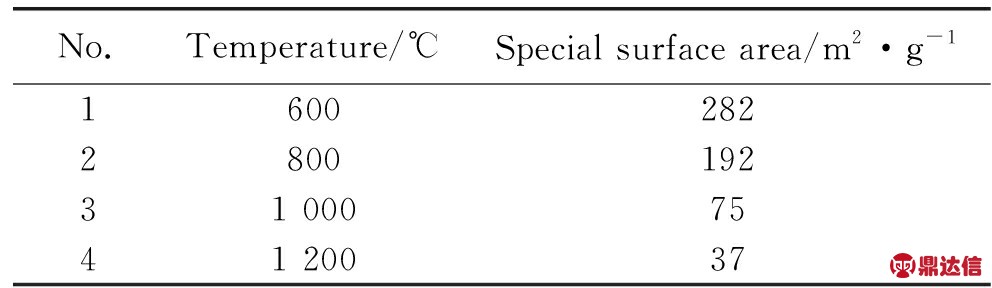

表1所示为上述涂层的BET表征结果。由此可知,在高温下由于分级结构氧化铝的相变延迟特性,氧化铝涂层的比表面积仍能维持在较高的水平。涂层在1 000 ℃处理后的比表面积为75 m2/g,比一些文献中使用浆液法制备的涂层在900 ℃处理后的比表面积更高[15]。

表1 温度对于氧化铝涂层比表面积的影响

Table 1 Effect of temperature on special surface area of coating

2.3.2 结合力

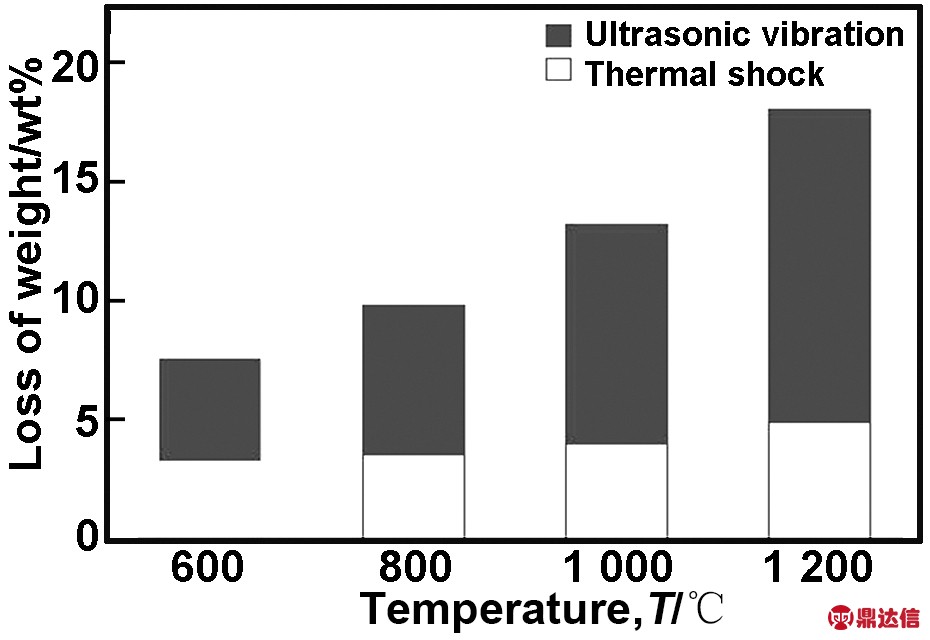

图8为涂层在热震实验和超声振荡实验的结合力测试,验证优化条件下的氧化铝涂层的机械性能。

图8 热震和超声振荡条件下涂层的重量损失

Fig 8 Loss of weight under thermal shock and ultrasonic vibration

由图8可知,随着处理温度的提高,涂层的抗热震性能出现了一定程度的降低,尤其在1 200 ℃处理之后涂层脱落率显著提高,但总体上在各实验温度下的造成的脱落率均控制在5%(质量分数)以下。随后进行的超声振荡实验表明,随着前一步热震温度的提高,涂层的脱落率逐渐增大,尤其是在1 000 ℃以后涂层结合力明显变差。造成这种变化的原因是涂层与金属基体间的的热膨胀系数不一致,在高温和多次热循环条件下这种热膨胀变形差异越大,在超声振荡下出现了明显的脱落现象。具体来说,当温度较低时,由于涂层自身的热稳定性较好,涂层与金属基体间结合良好,由于热膨胀系数导致的形变差异不明显;但随着温度的提高,涂层与金属基体间的变形差异放大,加之氧化铝涂层因在高温下发生烧结而劣化,同时金属基体的性能在接近使用极限温度时恶化,导致涂层在超声振荡下产生了大量的脱落。总的来说,相较于浆液法制备的涂层,水热法制备的涂层在基体表面均匀分布且无裂纹缺陷,通过热震试验结合超声振荡表明在800 ℃以下时机械结合力较高。

3 结 论

(1) 对水热合成方法工艺进行了研究,结果表明溶剂组分对于氧化铝形貌的影响最大。最佳的簇状氧化铝涂层制备工艺参数为:在去离子水占溶剂体积分数为0.2、尿素浓度为2 mol/L和体系的pH值=6,在此条件下成功制备了连续均匀的簇状形貌的氧化铝涂层。

(2) 水热合成法制备的涂层为γ-Al2O3晶型。热稳定性实验表明,涂层具有较为良好的热稳定性,在1 000 ℃下,比表面积仍高达75 m2/g,作为高温催化剂载体具有较大优势。

(3) 热震实验和超声振荡实验表明,涂层在800 ℃下具有良好的机械稳定性,基体与涂层间的结合较为牢固。