摘要:惯性导航产品中,由于其系统特殊的工况要求,部分核心零件选用钛合金材料。但钛合金弹性模量小、导热性差、化学活性大的材料特性,使得钛合金零件的精密加工,尤其是针对大长径比、深小内螺纹的加工一直是行业面临的难点问题。针对陀螺电机中钛合金深小内螺纹(规格:M1.6深度≥5)的加工难题,通过对比常规深小内螺纹的工艺方法,优选螺纹铣削方案,寻求实现该类零件高效批量生产的工艺方法。同时为满足零件图纸大深度、高分度的螺纹加工要求,重点对螺纹铣刀进行型号优选,并通过实际加工验证该刀具的加工性能。在工件实际加工中,通过合理优化工艺方案,从 CNC机床、刀具夹持和冷却液等方面进行控制,最终将工件加工时间从2 h缩短至30 min,保证螺纹的加工深度和分度精度均优于设计要求,验证了该钛合金铣削方案的合理性。

关 键 词:惯性导航;钛合金;螺纹铣削;深小孔;大长径比

惯性导航产品中,惯性导航平台及陀螺电机等关键部件的特殊工况要求,部分核心零件材料选用钛合金。但钛合金自身的弹性模量小、导热性差、化学活性大,钛合金零件的精密加工一直是行业面临的难点问题[1-2]。目前国内外企业对于钛合金的精密切削性能进行了大量的实践研究,国外知名刀具厂商如Walter、OSG、Sandvik虽然成功推出多种钛合金专用的车削/铣削/钻孔刀具,但针对深小内螺纹的加工,一直是行业的瓶颈问题[3]。

针对尺寸规格<M3,深度>2.5D内螺纹的加工,行业中一般有以下几种方法:首先是一般丝锥(如图1所示),该方法以手动攻丝为主,为降低攻丝的加工扭矩,常采用增大丝锥后角,减小刀具的接触面积,多丝锥,分工序的加工方法,但是该方法丝锥磨损严重,需要频繁磨削丝锥,且丝锥易折断,加工效率极低,不适合大批量生产[4-6]。还有一种挤压丝锥(如图2所示),利用塑性原理加工内螺纹的挤压攻丝,挤压攻丝充分利用了金属冷作硬化特点,加工出的内螺纹强度大表面光滑,无切削排出,内螺纹精度稳定,抗折损强度大,但是挤压丝锥径向受力大易断锥,不适合大长径比内螺纹加工[7]。

图1 一般丝锥

Fig.1 Conventional tap

图2 挤压丝锥Fig.2 Extrusion tap

在上述两种攻丝方式的基础上又出现了振动攻丝,主要是沿螺旋升角方向附加一定频率振动,将攻丝过程由连续变成断续,这样有利于断屑和冷却,降低了切削力矩,通过附加轴向振动防止“抱锥”现象发生,但是需要附加激振附件,应用范围有限[8-9]。螺纹铣削(如图3所示)是一种新型的螺纹数控加工方式,利用数控加工中心的螺纹圆弧插补功能(G02和G03),即在 X轴和Y轴插补的同时加入Z轴的直线插补,形成螺旋插补功能,完成螺纹加工。该方法适合于大批量加工,但是对螺纹铣刀(如图3所示)的选型要求严格[10-12]。

图3 螺纹铣刀Fig.3 Tread cutter

目前针对大长径比深小内螺纹(内径 D<M2,深度>3D)基本选用一般丝锥手动加工,不但效率低,对操作者要求严格,而且零件易因为丝锥折断无法取出报废。为适应惯性导航产品的规模生产,缩短零件加工周期,尤其面对精度高、加工难度大的核心零件,亟待解决钛合金深小内螺纹高效加工的技术难题。综合以上分析,螺纹铣削加工成为了最终的解决方案。

1 惯导电机中钛合金零件

1.1 钛合金零件特点

选取惯导电机中钛合金零件中较为典型的一种为例,具体结构如图4和图5所示。零件材料选用钛合金TC4,该材料为α+β双相钛合金,综合性能好,组织稳定性好,有良好的韧性、塑性和高温变形性能。内螺纹规格为 M1.6(内径 D<M2),零件高度 14,加工时允许从上下两端面分别进行螺纹加工,但应保证单侧螺纹深度不得小于5(深度>3D),且在圆周方向任意两螺纹孔的分度误差小于5′(圆周方向分度误差0.02)。

图4 钛合金零件

Fig.4 Ti-alloy parts

图5 零件剖面图

Fig.5 Cross-section

1.2 螺纹铣刀的选型

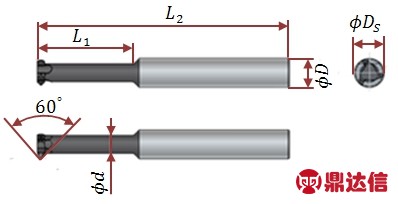

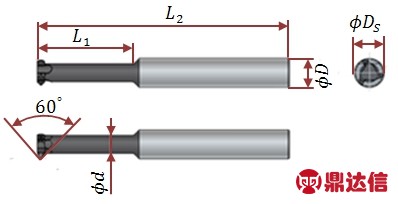

深小内螺纹加工时应选用小径的螺纹铣刀(如图6所示),该类铣刀从形式上主要分为全牙型和非全牙型两种。全牙型铣刀拥有固定螺距的切削刀刃,但排屑性差,适合于M2~M5内螺纹的加工;非全牙型铣刀的切削刀刃在同一平面上,切削内螺纹可以按零件要求随意设定螺距,排屑性好,但刀具强度低,易折断,适合于 M1~M1.8内螺纹的加工。这类纹铣刀价格较高,能有效防止不良品的产生,非常适用于附加值高、底孔余量少的螺纹加工[13]。

图6 小径螺纹铣刀

Fig.6 Thread milling cutter with minor diameter

加工钛合金时,目前常用的材质是含钴高速钢(HSS-Co)、粉末高速钢(CPM)以及硬质合金。含钴高速钢(HSS-Co)和粉末高速钢(CPM)多用在钻头和一般丝锥上,经济型较好。硬质合金适合于精度要求高,加工难度高的零件部位,其刀具刃部需要进行表面处理,处理方式一般有TiN涂层、TiCN涂层或氧化处理等。小径的螺纹铣刀由于加工螺纹尺寸小、深度大,基本选用整体硬质合金材质,表面涂层根据刀具公司的不同设计进行确定[14-15]。

本例中加工零件的螺纹规格M1.6,选用非全牙型螺纹铣刀,具体型号见表1。

表1 螺纹铣刀选用表

Tab.1 Selection of thread cutter

2 方案实施

2.1 工艺方案

钛合金零件内螺纹加工时,由于螺纹规格只有M1.6,螺纹铣刀尺寸非常小,虽然选用硬质合金材质,如果工艺流程控制不好,刀具本身易折断和磨损。实际铣削过程中,采用如下的工艺方案,如图7。

图7 工艺流程

Fig.7 Technological process

钻孔:钻头材质选用高速钢HSS-Co,钻头规格控制为Ø1.2,主要是加工螺纹粗底孔,为扩孔作铺垫。

扩孔:钻头材质选用高级粉末高速钢XPM,钻头规格Ø1.3(趋近于国标上线),主要是精加工螺纹底孔,保证螺纹底孔的形位圆度和直线度,防止螺纹铣刀加工时,刀刃尖部圆周方向受力不均,使得刀体振动甚至折断。

螺纹粗铣:采用表1中的刀具粗铣螺纹,铣削时控制刀刃吃刀量及进给速度,防止刀具磨损过快或者折断。

螺纹精铣:采用表1中的刀具精铣螺纹,保证螺纹的规格精度及尺寸的一致性。

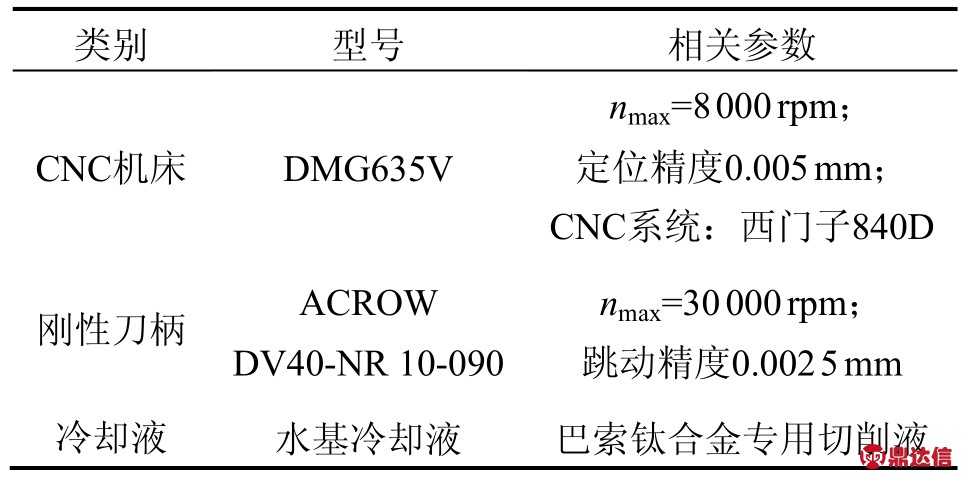

2.2 加工设备选型

螺纹加工时,刀具的运动轨迹为螺旋形,单个螺旋周期内,刀具沿z轴方向运动的距离为内螺纹的螺距。在平面 x-o-y内,采用插补的方式进行螺纹轨迹加工,具体加工方式如图8所示。根据螺纹旋向的不同,刀具运动方向采用正转或反转。

图8 螺纹铣削示意图

Fig.8 The sketch of thread milling

钛合金零件的螺纹规格为3-M1.6,螺纹铣刀刀刃直径Ø(1.2~1.4),杆径直径Ø(0.5~0.8),刀柄直径为Ø3。加工时切削速度 20~60 m/min,进给量 0.01~0.03mm/r。选取CNC加工设备时,应能保证刀具高速旋转条件下,机床主轴的稳定性和刚性刀柄的高精度跳动要求。同时由于3-M1.6螺纹要求在圆周方向任意两螺纹孔的分度误差不小于5′,还应保证机床自身定位精度高。根据上述分析,确定机床、刚性刀柄及冷却液的具体规格如表2所示。

表2 设备选型参数

Tab.2 Equipment selection and parameter

2.3 刀具确定

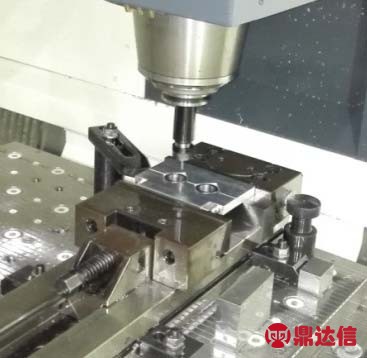

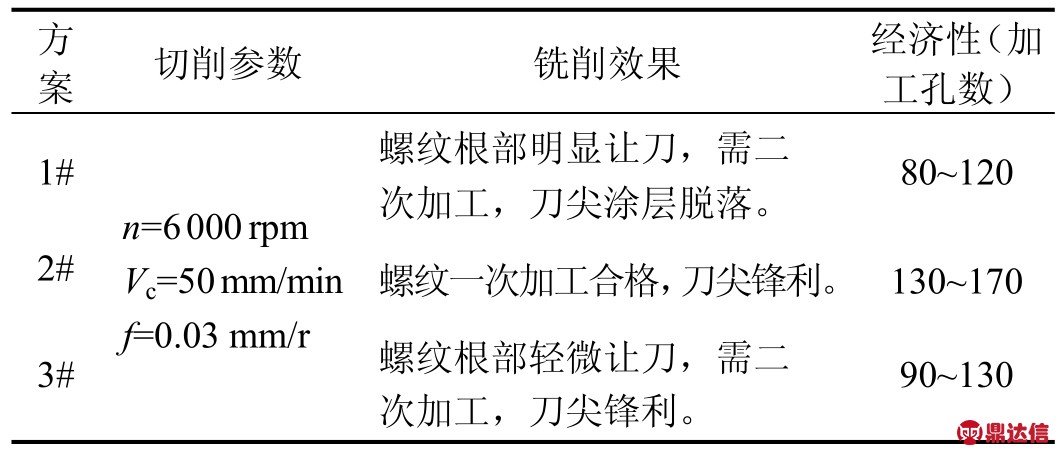

选用表1中的3种螺纹铣刀,在图9所示的加工环境下进行螺纹铣削。铣削试验时,选用相同的切削参数,通过时时记录刀具的磨损状况,比较刀具的切削性能。通过刀具的极限寿命试验,比较刀具的经济性,最终得出刀具经济性对比结果,见表3。

图9 铣削现场图

Fig.9 Milling process

通过表 3加工对比最终选用方案 2#的螺纹铣刀(DCG.3.M16.035.2.1.03)作为钛合金零件加工的终选刀具。

表3 刀具经济性对比

Tab.3 Economical comparison of cutting tools

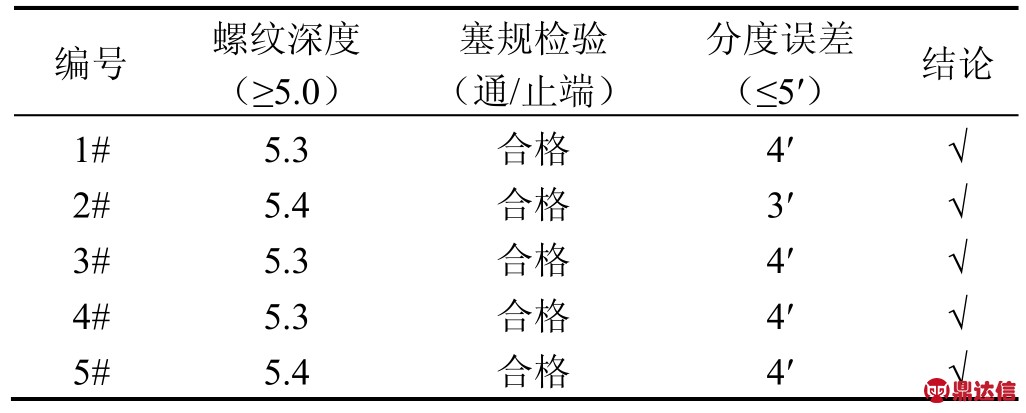

2.4 效果检验

该钛合金零件选用表 2设备及已确定的刀具型号进行加工,选取5件零件,对加工后的效果进行检验,检验结果见表4。

由表4可看出铣削后的螺纹完全符合要求,由于采用CNC数控加工,螺纹底孔与螺纹同工序加工,减少了周转环节,不但降低了操作者的劳动强度,而且将单件的加工时间从原来的 2 h 降低至 30 min。

表4 加工效果检验

Tab.4 Machining effect test

3 结 论

针对惯性导航产品中涉及到的钛合金大长径比细小深孔的螺纹加工难题,通过改变加工方案,选用高精度加工设备,优化工艺方法、对比刀具切削性能和摸索工艺参数,最终实现该螺纹(规格:M1.6深5)的数控铣削加工。主要结论如下:

1)钛合金材料粘性和延展性强,为降低螺纹铣削力,应控制螺纹底孔尺寸为国标尺寸上线,同时采用扩孔的方式,提高螺纹底孔的圆度和表面粗糙度,保证螺纹铣刀加工时圆周方向受力的一致性,保护刀具。

2)钛合金切削时回弹特性明显,螺纹加工时不能一次铣削成活,应采用二次铣削保证螺纹加工的一致性,同时刀具加工后期磨损严重,要不断调整刀具补偿值,并及时更换刀具。

3)大长径比细小孔螺纹加工时,螺纹底孔与刀具直径之间距离<0.1 mm,这就要求较高的加工设备主轴跳动精度、刀具夹持精度和冷却效果。

4)从加工质量和效率上对比,螺纹铣削效率提升3陪,加工后螺纹深度和螺纹分度精度均优于设计要求,所以该方案合理可行。