摘要:提出了内螺纹冷挤压振动信号的时频分析新方法:Hilbert-Huang变换。将内螺纹冷挤压振动信号分成了开机未挤压、挤压、挤压与校正、校正阶段,对4个阶段的信号进行了EMD分解,并对分解结果做了Hilbert变换,得到Hilbert谱和边际谱。分析结果表明,在内螺纹冷挤压过程中,由于丝锥与工件间产生了高频摩擦,高频成分在挤压阶段出现,并在之后的过程中高频能量出现变化,揭示了内螺纹冷挤压过程中高频摩擦的变化规律。

关键词:内螺纹;冷挤压成形;振动信号;Hilbert-Huang变换

内螺纹冷挤压成形不同于传统的切削攻丝,是以金属的塑性成形原理为基础,利用挤压丝锥锥部棱齿对预制底孔的工件金属进行多次挤压,挤压后的工件组织的塑性变形能够改善内螺纹的组织结构,从而使其获得更好的抗疲劳性能及机械性能。为此,内螺纹冷挤压成形方面的研究日益受到关注[1-4]。

内螺纹冷挤压加工过程中的振动信号是典型的非平稳时变信号。目前,利用Welch功率谱估计振动信号的主频和幅值,对振动信号进行小波分析得到的小波能量柱状图,并不能揭示信号的时频特性[5-6]。基于经验模态分解(EMD)和 Hilbert-Huang变换(HHT)的时频分析方法被认为是对以傅里叶变换为基础的线性稳态谱分析的重大突破,其实质是对非平稳信号进行平稳化处理,将信号中不同尺度的波动或趋势等级逐级分解开来,生成具有不同特征尺度的本征模态函数(IMF)[7],然后分别对每个IMF分量进行HHT变换,组合得到信号的时频谱图。

本文提出对内螺纹冷挤压振动信号进行EMD分解和Hilbert-Huang变换。根据整个挤压过程的特点,将信号分为4个阶段。对信号各阶段进行EMD分解,得到各阶IMF,进一步通过Hilbert变换得到时频图和边际谱,分析其幅值和频率随时间变化的特性。通过研究不同阶段信号的时频特性及能量特征,进而从振动信号方面进一步理解内螺纹冷挤压的成形机理。

1 实验材料与方法

1.1 实验材料

本实验采用2A12硬铝合金,其抗拉强度为460MPa,屈服强度为360MPa,延伸率为16%。

1.2 实验方法

该实验是在国产6140车床上进行的M22×1.5内螺纹冷挤压实验。挤压丝锥为圆锥式棱齿结构,材料为M35高速钢,其表面进行氮化铝钛处理。选择工件底孔直径为21.25mm,高为20mm。采用PDMS聚二甲基硅氧烷润滑液。机床转速为25r/min。

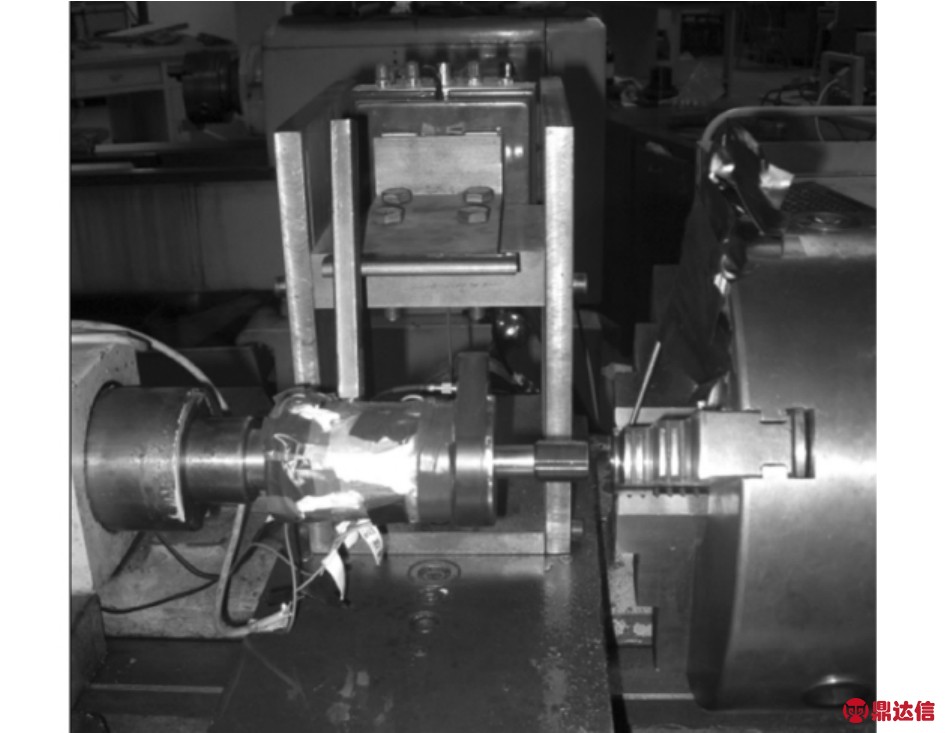

图1为内螺纹冷挤压示意图。根据内螺纹冷挤压实验过程的特点,可以将冷挤压内螺纹加工过程分为4个阶段:开机未挤压阶段(记为0阶段);挤压阶段(记为Ⅰ阶段);挤压校正阶段(记为Ⅱ阶段);校正阶段(记为Ⅲ阶段)。

图1 内螺纹冷挤压实验示意图

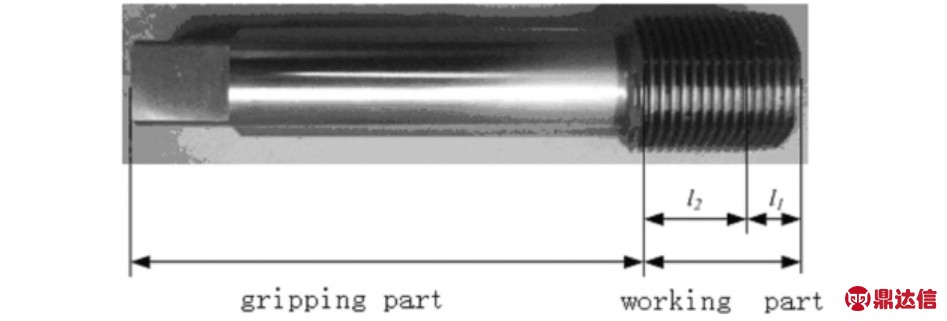

丝锥的工作部分分为挤压锥部(l1)和校正部分(l2),如图2所示,其中:l1=9mm;l2=15mm。Ⅰ阶段的行程为l1=9mm,Ⅱ阶段的行程为工件的高20mm,Ⅲ阶段丝锥进给量为l2=15mm。整个过程丝锥进给为:9+15+20=44mm。

图2 内螺纹冷挤压实验所用挤压丝锥

1.3 信号的采集

内螺纹冷挤压加工过程中的振动信号是由压电加速度传感器采集的,采集的信号通过调理电路传送到数据采集卡中,最后通过计算机的LabView程序对内螺纹冷挤压加工过程中的振动信号进行采集和储存。

在内螺纹冷挤压加工过程中,由于挤压丝锥是安装在挤压丝锥专用夹具上的,而丝锥在加工过程中的振动情况会传递到挤压丝锥专用夹具上,所以将压电加速度传感器安装到该夹具上,以此来获取挤压丝锥的振动信号。

2 HHT方法原理

2.1 EMD分解原理和方法

EMD可以从信号本身获取基函数,得到一系列本征模态函数IMF和一个余量,每阶IMF表示了一定尺度范围的模态。一个固有模态函数必须满足以下2个条件[7]:

a.在整个数据长度中,极值点和过零点的数目必须相等或最多相差1个。

b.在任意数据点,局部极大值的包络和局部极小值的包络的均值必须为零。

具体实现过程如下:

(1)确定数据序列X(t)的所有局部极大值点和极小值点,然后用三次样条插值函数分别对其拟合,形成上下包络线,并求解上下包络线的平均值;X(t)减去上下包络线的平均值m1,得到:

(2)如果满足上述条件,h1是一个IMF,那么h1就是X(t)的第一个分量;如果不是,则把h1作为原始数据,重复步骤(1),得到新的上下包络线平均值m11,重复上面的过程:

如果h11还不是IMF分量,就继续进行筛选。假设上述方法重复k次后,得到第k次筛选的数据:

式中h1k满足IMF条件,记c1=h1k,视为IMF1。

(3)将c1从X(t)中分离出来,即得到:

将r1(t)作为原始数据,重复步骤(1)和(2),得到第二个c2,记为IMF2。重复n次,得到n个IMF分量。当rn(t)满足终止条件时,循环结束,得到:

式中:rn(t)为余量,代表信号的变化趋势;c1c2……ci为分解得到的IMF,每个IMF分量分别包含了信号从高到低不同频率段的成分。

2.2 HHT时频分析方法

Hilbert-Huang变换方法是基于信号的局部特征时间尺度,将信号自适应地分解为若干个IMF分量之和,从而计算每一个IMF分量的瞬时频率和瞬时幅值。对EMD分解得到的每个固有模态函数c1(t),做Hilbert变换得到:

构造解析信号:

得到幅值函数:

和相位函数:

进一步可以求出瞬时频率:

得到原始信号的Hilbert变速式为:

式(8)和(10)给出了时间函数的每一分量的幅值和瞬时频率,于是就可以把它表示为时间与瞬时频率的函数,即Hilbert谱,该谱能精确地体现能量在时间和频率上的分布。以H(w,t)表示,其数学表达式为:

Hilbert边际谱的定义为:

式中T为信号的总长度。从整体统计概率来说,它表达的是信号在全部时间段内概率统计上的累积幅值,反映的是信号幅值在全部频率范围内随频率的变化规律。

3 振动信号分析与讨论

3.1 振动信号的时域分析

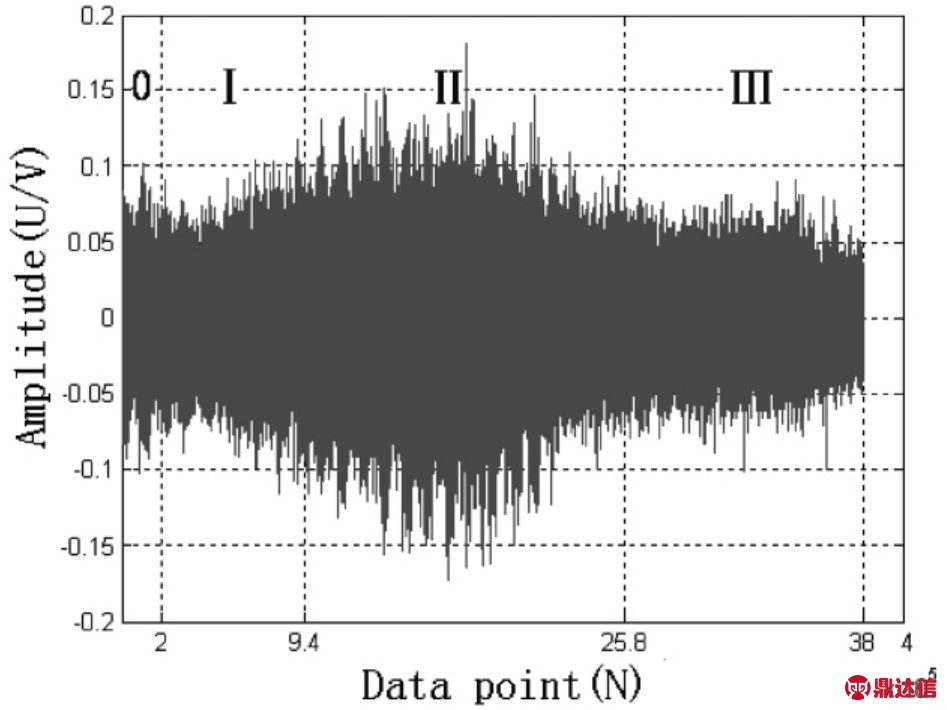

图3为冷挤压内螺纹加工时振动信号的时域图。内螺纹冷挤压过程丝锥匀速进给,从开机到开始挤压时间间隔为4s。根据丝锥4个阶段的进给量按比例划分4个阶段的始末数据位置,在时域图(如图3所示)中标识出来。横坐标(×105)依次为0阶段:0~2;Ⅰ阶段:2~9.4;Ⅱ阶段:9.4~25.8;Ⅲ阶段:25.8 ~38。

图3 冷挤压内螺纹加工振动信号

3.2 振动信号的时频分析

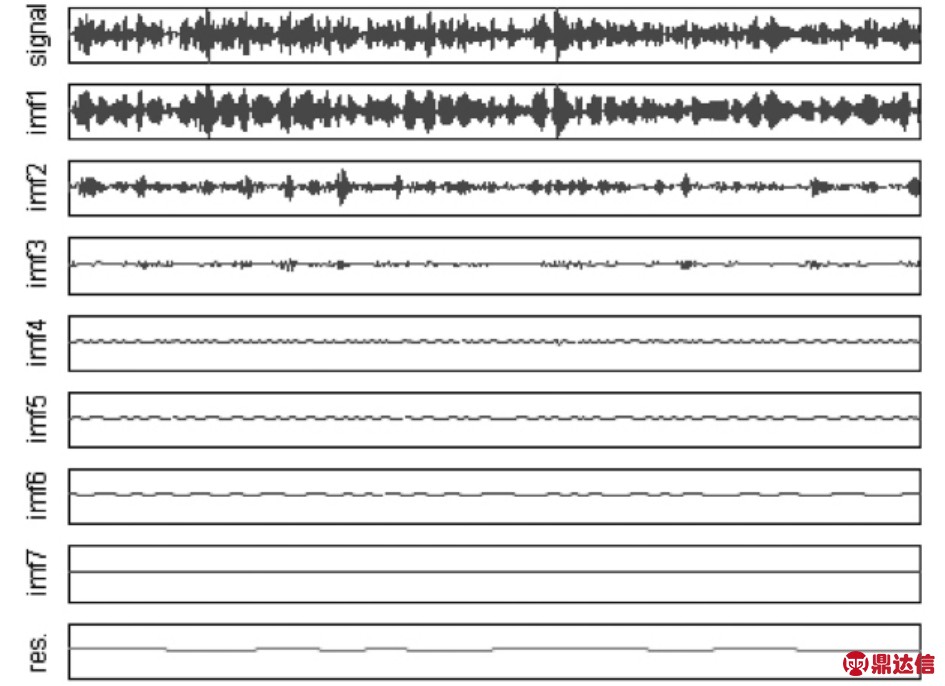

分别从整个挤压过程的4个阶段中的每阶段取5000点(采样频率为5000Hz)来进行EMD分解,得到各阶IMF。图4为0阶段的EMD分解图,生成7阶IMF和1个残余趋势项。7阶IMF代表了7个频带,而且其包含的频率成分是依次减小的。

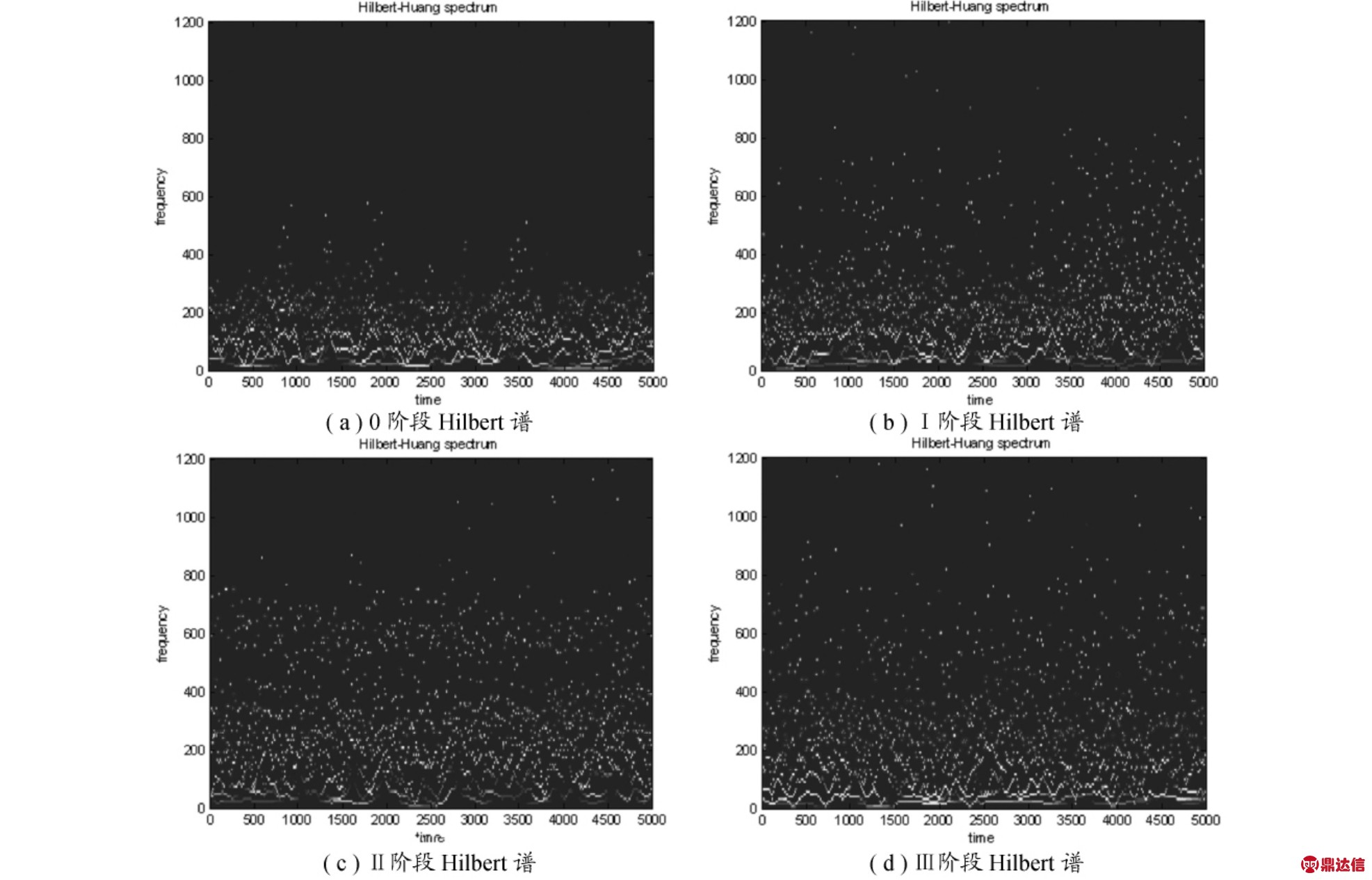

同样地对其他3个阶段进行EMD分解,得到4个阶段的IMF,并对其做Hilbert变换,得到4个Hilbert能量谱。它反映了随着时间的变化,频率的变化以及其能量大小的变化(其中点的颜色代表了能量大小,颜色越深能量越大)。图5为内螺纹冷挤压成形过程4个阶段的能量谱图。0阶段的高频能量很小,但是在频率200Hz附近有一条很明显的能量带(红色点),这个阶段开机空转并没有挤压,所以频率成分并不复杂。在Ⅰ阶段200Hz处的能量带仍然存在,但在后半段从3000点开始400~600Hz范围内点的分布变得密集,而且能量也更大(颜色变深),说明在这一时刻开始出现高频成分,这是由于在进入挤压阶段后开始出现高频的摩擦。

图4 0阶段EMD分解图

在Ⅱ阶段,主要频率段发生偏移,频率中心向上偏移,而且点更密,在整个Ⅱ阶段600~800Hz、200~400Hz 2个频率段一直存在。在这一阶段随着丝锥进给量的增加,丝锥与工件间接触面积变大,导致高频摩擦加大。在Ⅲ阶段,600~800Hz范围的频率分布变得稀疏、分散,已经不再是一条分界清晰的能量带,而且有小部分时间是不存在或者能量很低。这是因为丝锥开始逐渐地穿过工件,丝锥与工件间接触面积变小,高频摩擦也相应减小。

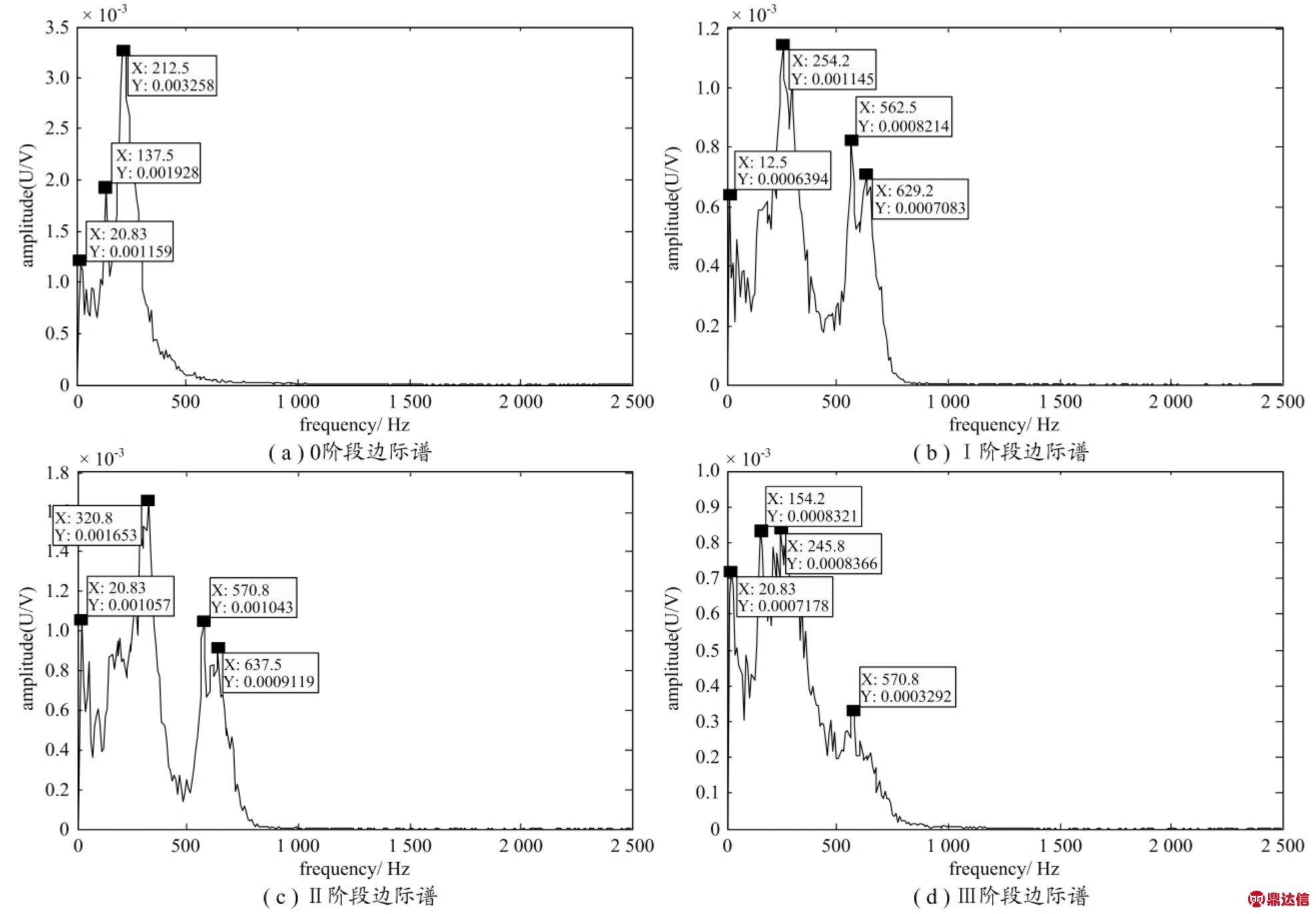

图6分别为4个阶段的边际谱,并在图中把几个主要的频率成分作了标识。对比图6中(a)、(b)、(c)、(d)可以看到,0阶段没有频率大于300的峰值存在,最大的是212Hz,另外还存在几个低频峰值,但能量都不大。Ⅰ阶段的低频分布和0阶段的大致相同,主频的幅值变小,但带宽却增大,在562Hz处出现一个幅值不大的波峰。

在Ⅱ阶段,低频部分峰值略有偏移,高频的570Hz的幅值明显变大,且频带也变宽。而在Ⅲ阶段高频570Hz的幅值又开始回落。从能量方面验证了上面的结论,在挤压阶段出现高频成分,高频能量历经由小到大再到小的过程,也对应了丝锥与工件接触后高频摩擦的变化情况。

图5 内螺纹冷挤压成形过程各阶段能量谱

图6 内螺纹冷挤压成形过程各阶段边际谱

4 结束语

本文首次提出了采用EMD和HHT的方法对内螺纹冷挤压振动信号进行时频分析,并提出了将信号分为4个阶段的设想。

通过采用EMD分解可将信号中不同尺度的波动或趋势等级逐级分解开,生成具有不同特征尺度的本征模态函数,并对分解结果进行HHT变换,分析效果良好。

采用EMD和HHT变换来对内螺纹冷挤压振动信号分阶段进行时频分析。分析结果表明,低频基本一致存在,而且有频带变宽的趋势。由于实验进入到后续阶段,丝锥开始挤压工件,出现了高频摩擦,信号中出现了高频成分,直到整个挤压过程结束。能量方面,高频经历从出现到增大再到减小的过程。同时也揭示了整个挤压的过程是由于丝锥和工件间接触面积的不断变化而导致高频摩擦强弱的变化规律。