摘 要:针对特殊螺纹油套管接头的主要结构加工参数进行了接头连接和密封性能的评估计算公式推导,并设计完成了一套特殊螺纹接头油套管完整性评估软件。首先,通过对油套管接头失效形式及机理分析,推导出各失效形式对应的临界载荷计算公式;然后,通过对单个螺纹牙的弹性变形分析,建立整体油套管螺纹接头的力学分析模型,结合变形协调方程推导得到接头螺纹牙承载分布求解公式;最后,通过对比临界载荷与实际承载以及密封面总接触压力与管内气体压力完成接头完整性评估。评估结果表明:在相同载荷作用下,TM型接头套管最易发生剪切破坏失效;密封面总接触压力大于管内压力,密封性能良好。

关键词:特殊螺纹;油套管接头;完整性评估;连接性能;密封性能

0 引言

由于井下工作环境和地层等因素的复杂多变,尤其是近年来超深井与高压气井不断增多,传统的API 油套管接头已不能满足油气生产中诸多使用要求,因此,具有特殊螺纹结构的非 API标准油套管柱得到了广泛地应用,针对特殊螺纹油套管接头完整性的研究成为人们关注的热点问题。

关于螺纹受力解析的研究,早在1948年,Sopwith[1]就建立了螺栓螺纹连接载荷分布求解模型,考虑了螺母径向过盈对螺纹连接性能产生的影响,并首次提出了螺纹连接载荷非均匀分布特点的结论;后续Clinedinst[2]依靠解析法对圆螺纹的失效形式进行了分析,并结合全尺寸试验推导出脱扣失效和断裂失效的强度计算公式,但在分析计算中忽略了螺纹锥度;Pattillo[3]是首个通过有限元计算数据验证螺纹连接时接触应力计算推导公式正确性的学者。全世界已开发了100多种具有专利技术的特殊接头,其中德、美、日等国家的10余种产品使用较为普遍[4-6]。国内外学者在对API油套管各项性能的研究基础上[7-11],分别对特殊螺纹石油管接头的连接性能和密封性能开展了多种方法的研究[12-19]。

目前,油套管接头完整性评估存在两个主要问题:(1)现有力学行为研究多采用有限元软件直接建模计算,没有专门针对特殊螺纹油套管接头的力学解析计算模型;(2)完善的完整性评估不应将接头的连接和密封性能分开单独分析,导致忽略二者关联造成计算误差。因此,本文依据特殊螺纹油套管接头失效形式和机理,并结合弹性力学,建立具有密封结构和螺纹啮合的力学分析模型,提出专门针对特殊螺纹油套管接头完整性评估的解析计算方法,为服役期内的石油管接头安全性评估提供更为详细的理论依据和数据支持。

1 特殊螺纹油套管接头临界失效载荷计算公式推导

1.1 特殊螺纹油套管结构

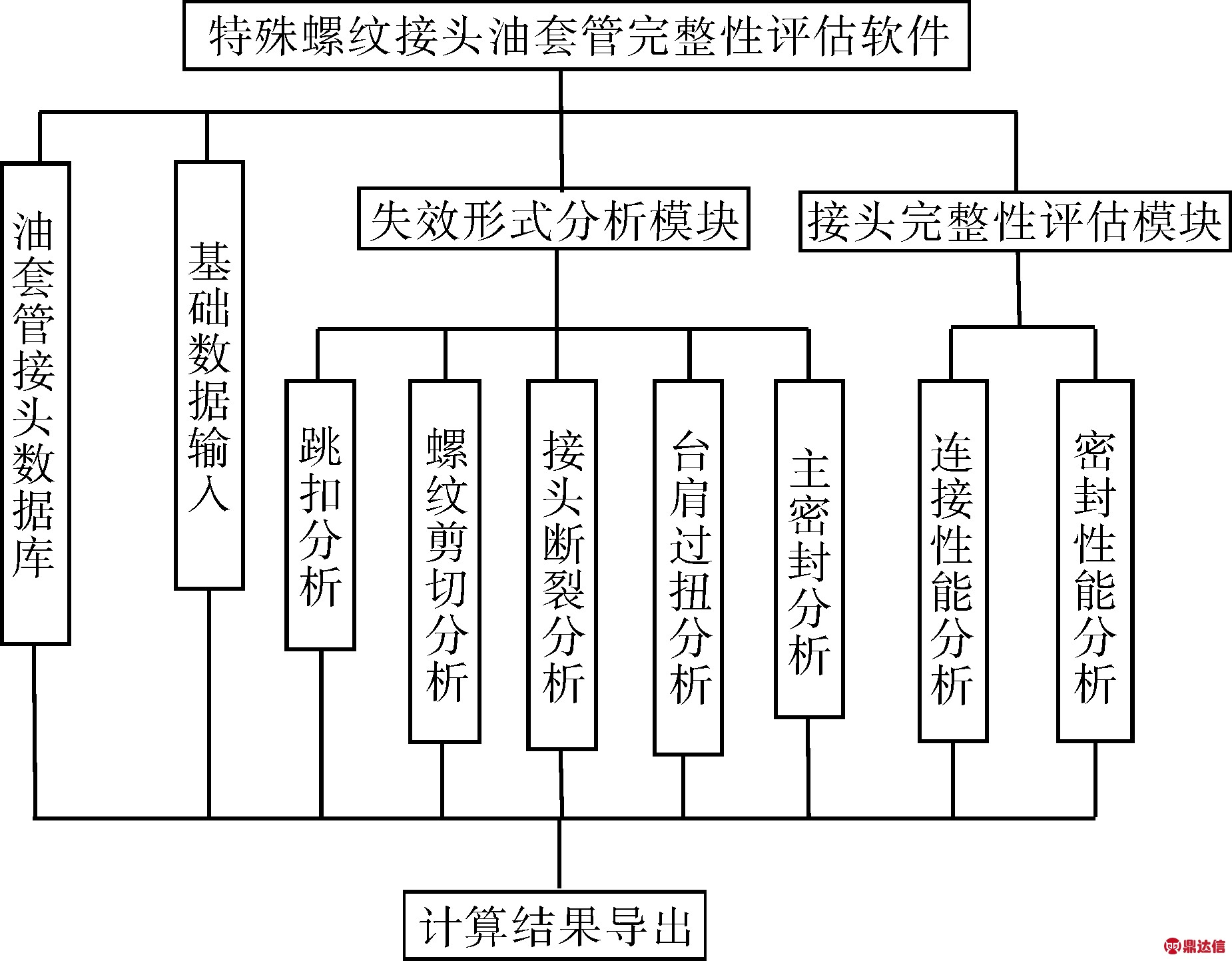

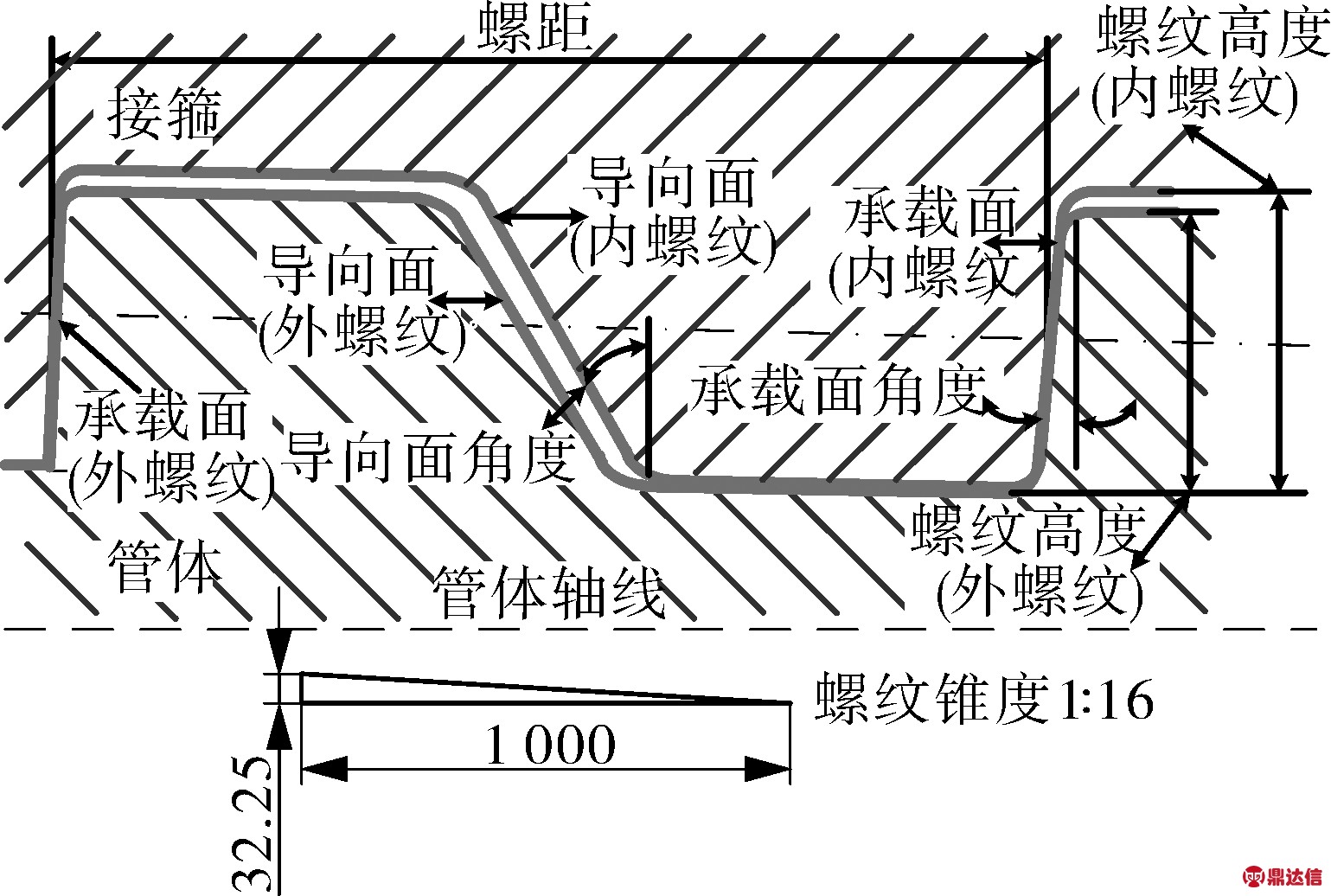

(a)非API套管接头结构

(b)完整螺纹连接部分主要结构参数

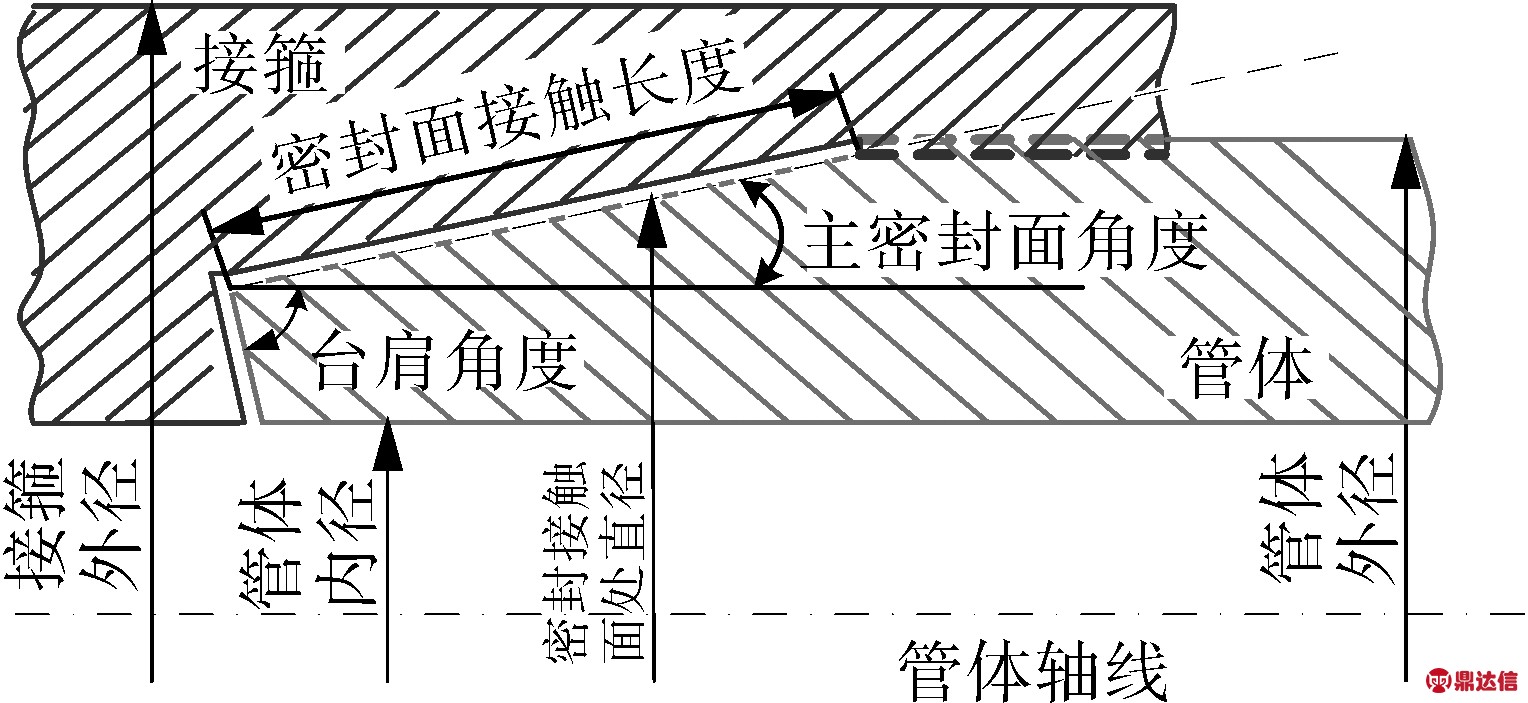

(c)锥面对锥面金属密封部分主要结构

图1 特殊螺纹油套管接头结构示意

特殊螺纹油套管接头是在API标准接头基础上对螺纹牙型、密封部分以及扭矩台肩三部分进行了改进,主要表现在:偏梯形螺纹结构承受拉伸与弯曲载荷;具有专门的密封结构通过金属对金属过盈配合满足密封要求;设计扭矩台肩,起到抗过扭和使上扣扭矩快速到达最佳值的作用。其结构如图1所示。

1.2 特殊螺纹油套管接头失效形式及其计算公式

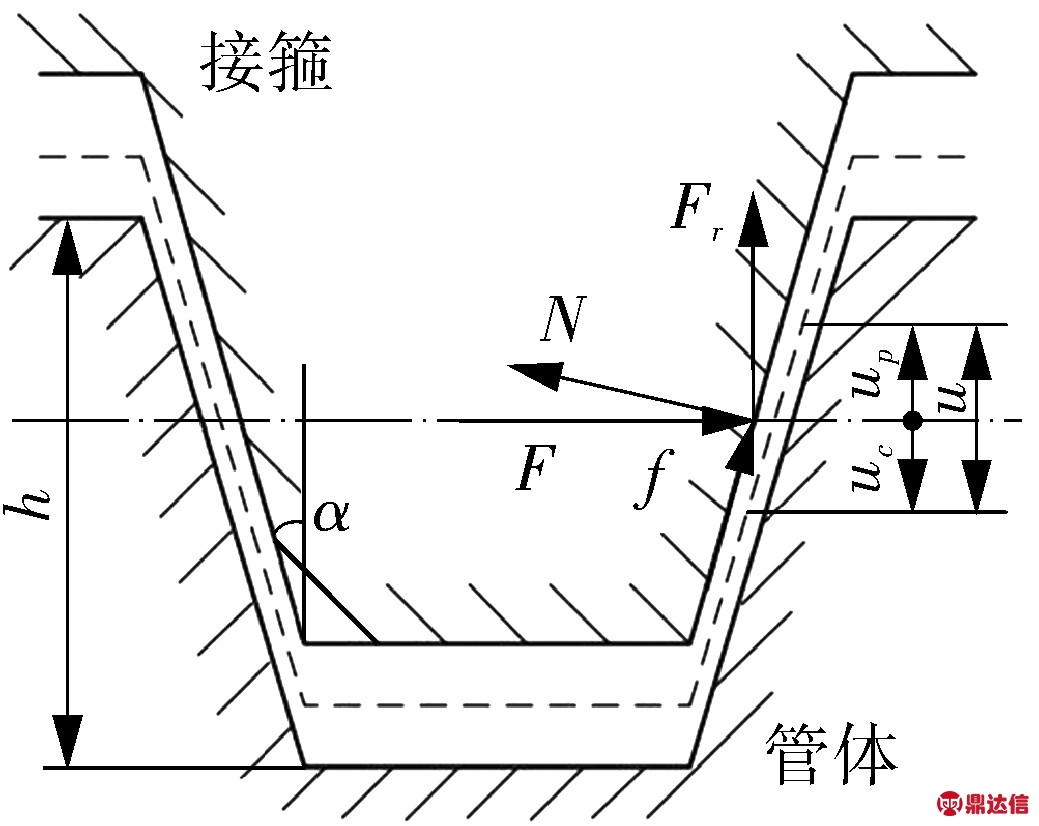

1.2.1 跳扣失效

在承受轴向载荷时,螺纹两侧的压力大小会发生变化,随着轴向载荷的不断增加,会出现只有一侧受力的情况(如图2所示),对螺纹承载面进行受力分析,在轴向力F的作用下会产生径向力Fr,此力会引起管体外螺纹的径向收缩和接箍内螺纹的径向伸长。发生螺纹牙跳扣失效的临界条件为:径向总应变等于外螺纹牙高。根据弹性力学中的厚壁圆筒理论,将管体与接箍沿接触面切割,得到截面为两个空心圆相接触的圆柱体(如图3所示),从而可以推导得出螺纹发生跳扣失效时的临界载荷FT的计算公式:

(1)

其中:![]()

式中 E——材料的弹性模量,MPa;

P——径向接触压力,MPa;

u——径向总变形量,mm;

dp——螺纹啮合中径,mm;

Dp——管体内径,mm;

Dco——接箍外径,mm;

α——承载面角度,(°);

μ——摩擦系数。

图2 螺纹牙发生跳扣时的受力示意

图3 管体与接箍径向过盈配合示意

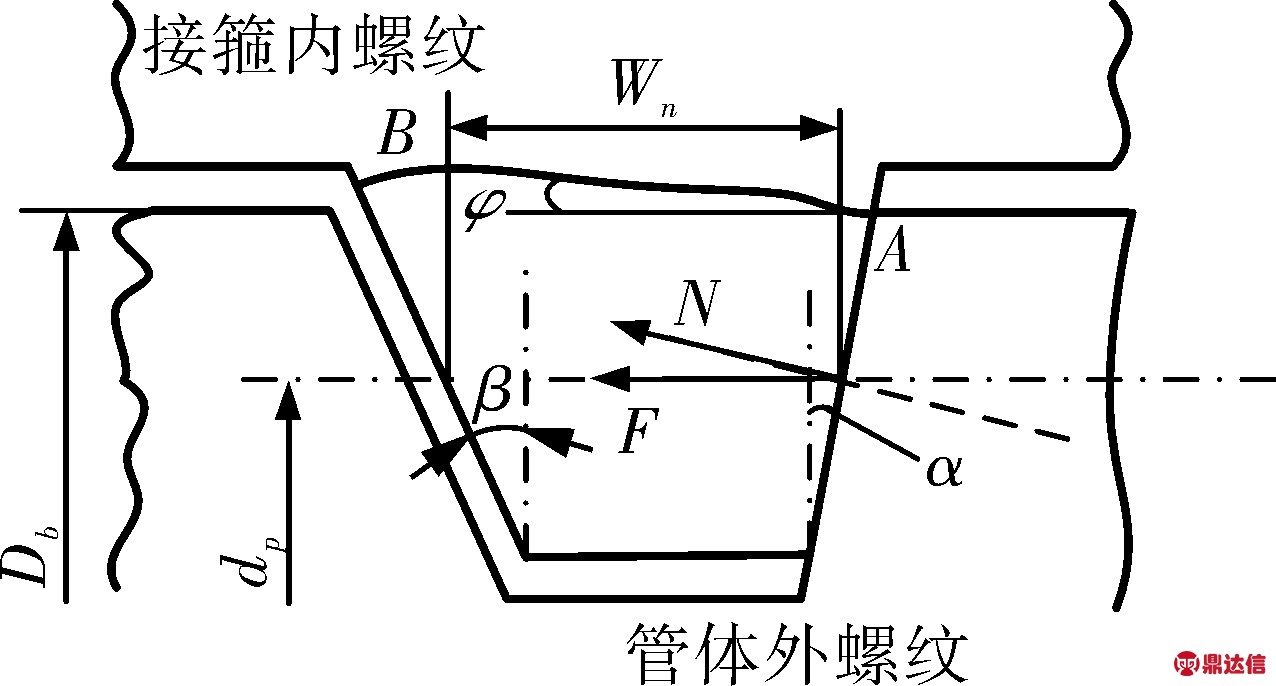

1.2.2 剪切破坏失效

内外螺纹剪切破坏失效是指螺纹牙因受到过大剪切力作用而从管体或接箍上剥落。螺纹发生剪切破坏时的受力情况如图4所示。为了便于计算,将剪切破坏产生的滑移线简化成一条直线,该直线与螺纹中径线成φ角,滑移线两破坏端点A,B的直线距离为l′。

(a)内螺纹剪切破坏

(b)外螺纹剪切破坏

图4 螺纹牙发生剪切破坏时的受力示意

根据力的几何关系可推导出外螺纹发生剪切破坏时的临界载荷Fp:

(2)

其中:

式中 dn——接箍内螺纹内径,mm;

n——有效牙数(与内螺纹啮合的外螺纹牙中可能承载的螺纹牙数);

τb——管体外螺纹剪切破坏应力,MPa;

Wp——管体外螺纹牙宽度,mm;

β——导向面角度,(°)。

同理,可推导出内螺纹发生剪切破坏时的临界载荷Fc:

(3)

其中:

式中 db——管体外螺纹外径,mm;

τn——接箍内螺纹剪切破坏应力,MPa;

Wc——接箍内螺纹牙宽度,mm。

1.2.3 断裂失效

断裂失效是指接头在某一扣处发生断裂。螺纹在静拉力的作用下产生的拉伸破坏载荷Fdl的近似计算公式为:

(4)

式中 dyd——管体外螺纹牙底直径,mm;

σp——管体抗拉强度,MPa。

1.2.4 过扭失效

接头上扣时接触压力过大的啮合部位容易发生粘扣。由螺纹牙径向过盈接触产生的扭矩Mn可以通过对整个螺纹啮合的接触段进行积分得到。

Mn![]()

(5)

式中 Mn——由螺纹牙径向过盈接触产生的扭矩,kN·m;

rc——内外螺纹接触段中点半径,mm;

λ——螺纹倾角,(°);

l0——整个螺纹啮合段的实际接触长度,mm。

1.2.5 密封失效

当套管内气体的压力小于密封面总接触压力时容易发生密封失效,由过盈配合产生的接触压力p′c的计算公式为:

(6)

式中 δ′——径向过盈量,mm;

D(z)——沿z方向(轴线)的主密封面直径,mm。

由管内气体压力作用产生的接触压力p″c的计算公式为:

(7)

式中 pi——管内气体压力,MPa。

密封面总接触压力由主密封面上的径向过盈配合和管内气体压力作用两部分组成,则总接触压力pc为:

pc=p′c+p″c

(8)

2 特殊螺纹油套管接头螺纹牙承载分布计算模型

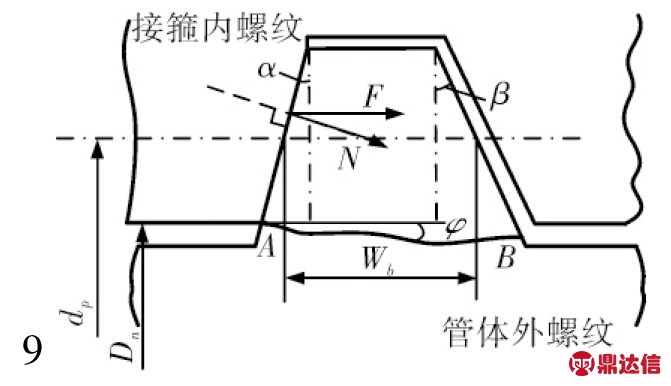

首先,对单个螺纹牙进行受力分析,只考虑螺纹牙的弯曲变形而忽略因其他原因(如牙根倾斜和剪切变形等)产生的变形。为计算方便,将螺纹牙间的接触面啮合力简化为y=c处的集中力N。同时,可将螺纹牙展开,作为变截面的悬臂梁进行处理,其受力情况如图5所示。

图5 简化为变截面等腰梯形悬臂梁的受力示意

根据材料力学中组合变形的计算方法,将x=0处的挠度值作为螺纹牙的弯曲变形,得到管体外螺纹牙挠度δp的计算公式为:

δp=![]()

(9)

其中:

式中 N——简化后的齿面接触力,N;

a——螺纹牙牙根的宽度,mm;

hp——外螺纹牙高,mm。

接箍内螺纹牙挠度δc的计算公式为:

δc=![]()

(10)

其中:

式中 hc——内螺纹牙高,mm。

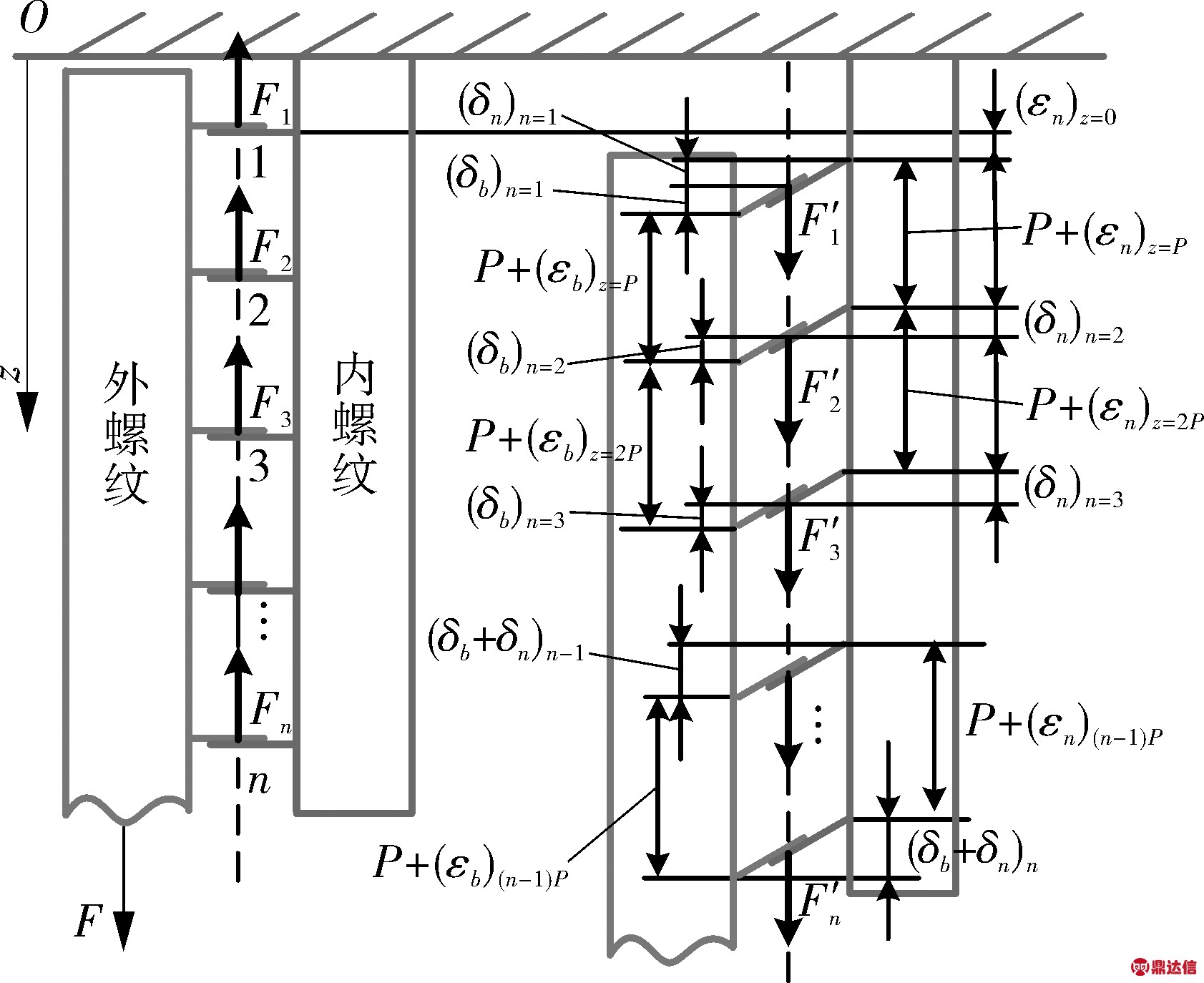

然后,将接头螺纹牙啮合时的螺旋曲面简化为如图6所示的物理力学模型。由上到下依次编号,一共为n个有效啮合对(见图6)。由力平衡条件可以得到:

(11)

图6 接头螺纹旋合部分弹性变形示意

管体外螺纹发生弹性拉伸变形,接箍内螺纹发生弹性压缩变形,则沿z轴的第i个螺纹牙啮合处的管体拉伸变形Δp和接箍压缩变形Δc的计算公式分别为:

(12)

式中 Ap——外螺纹部分管体的截面积,mm2;

Ac——内螺纹部分接箍的截面积,mm2。

内、外螺纹之间的变形协调方程为:

l0+Δp(z)+δp(z)-δp(0)

=l0+Δc(z)-δc(z)+δc(0)

(13)

式中 δp(z)——沿z轴的外螺纹螺纹牙的弹性变形量;

δc(z)——沿z轴的内螺纹螺纹牙的弹性变形量。

整理可得套管接头在轴向载荷的作用下的总体变形协调方程为:

Δp(z)-Δc(z)=[δp(0)+δc(0)]-[δp(z)

+δc(z)]

(14)

最后,评估具体步骤如下:

(1)选择一种特殊螺纹油套管接头的型号,确定其牙型结构及密封面结构参数;

(2)根据推导得出各失效形式临界载荷计算公式,求解接头发生相应失效时的临界载荷分布;

(3)根据单个螺纹牙弹性变形和整个接头变形协调方程,求解内外螺纹牙弹性变形挠度以及相应轴向变形量;

(4)联立力平衡和变形协调方程,计算每个啮合螺纹牙上的实际承受载荷;

(5)将计算所得各失效形式下的临界载荷值与实际承载值对比获得安全系数,完成接头连接性能评估;

(6)通过求解啮合螺纹牙产生的径向过盈量和轴向变形量,确定主密封面处的径向过盈量,进而沿主密封接触长度求解由过盈配合产生的接触压力值;

(7)计算出管柱内部压力作用在主密封处的接触压力,将其与由过盈配合产生的接触压力求和得到密封面总接触压力;

(8)将密封面总接触压力与管内气体压力进行对比分析,完成接头密封性能评估。

3 特殊螺纹油套管接头完整性评估及应用

3.1 特殊螺纹油套管接头完整性评估计算实例

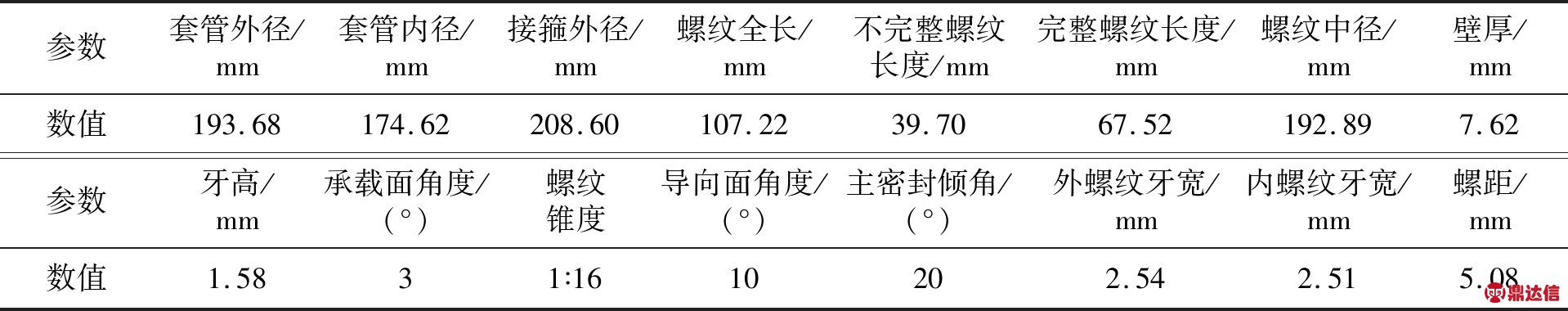

以TM型特殊螺纹接头为例,主要结构参数如表1所示。

表1 TM型特殊螺纹接头主要结构参数

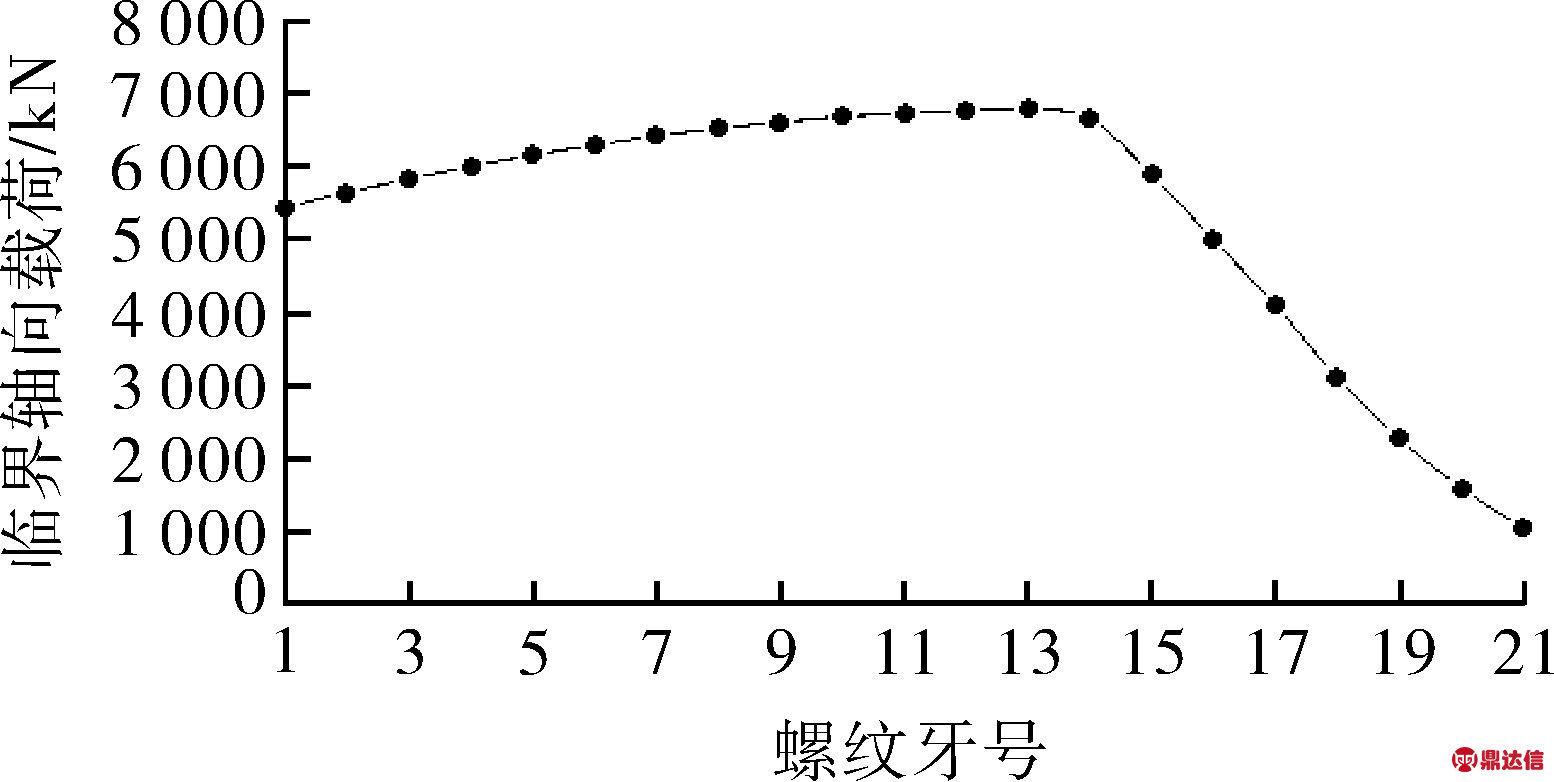

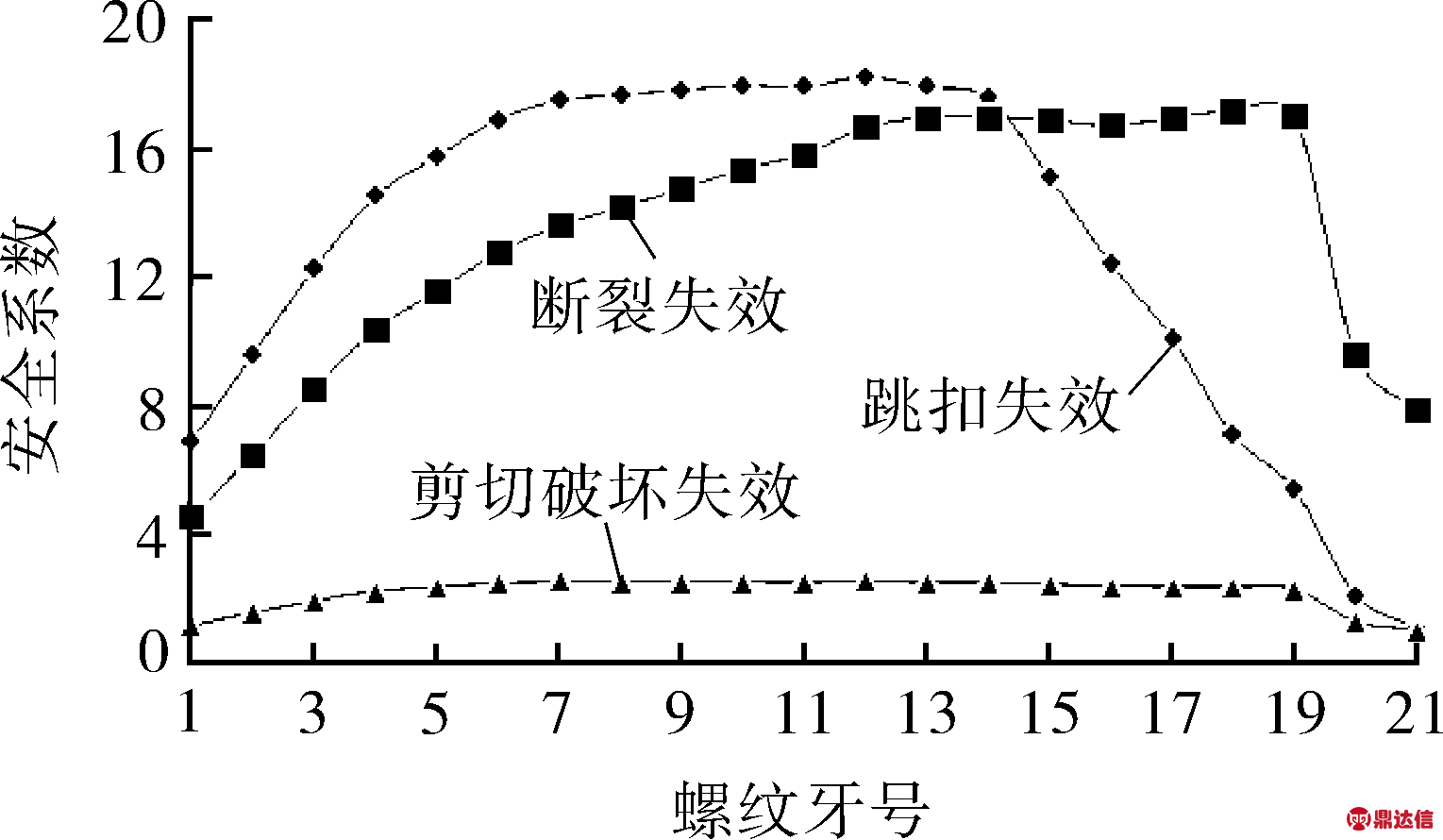

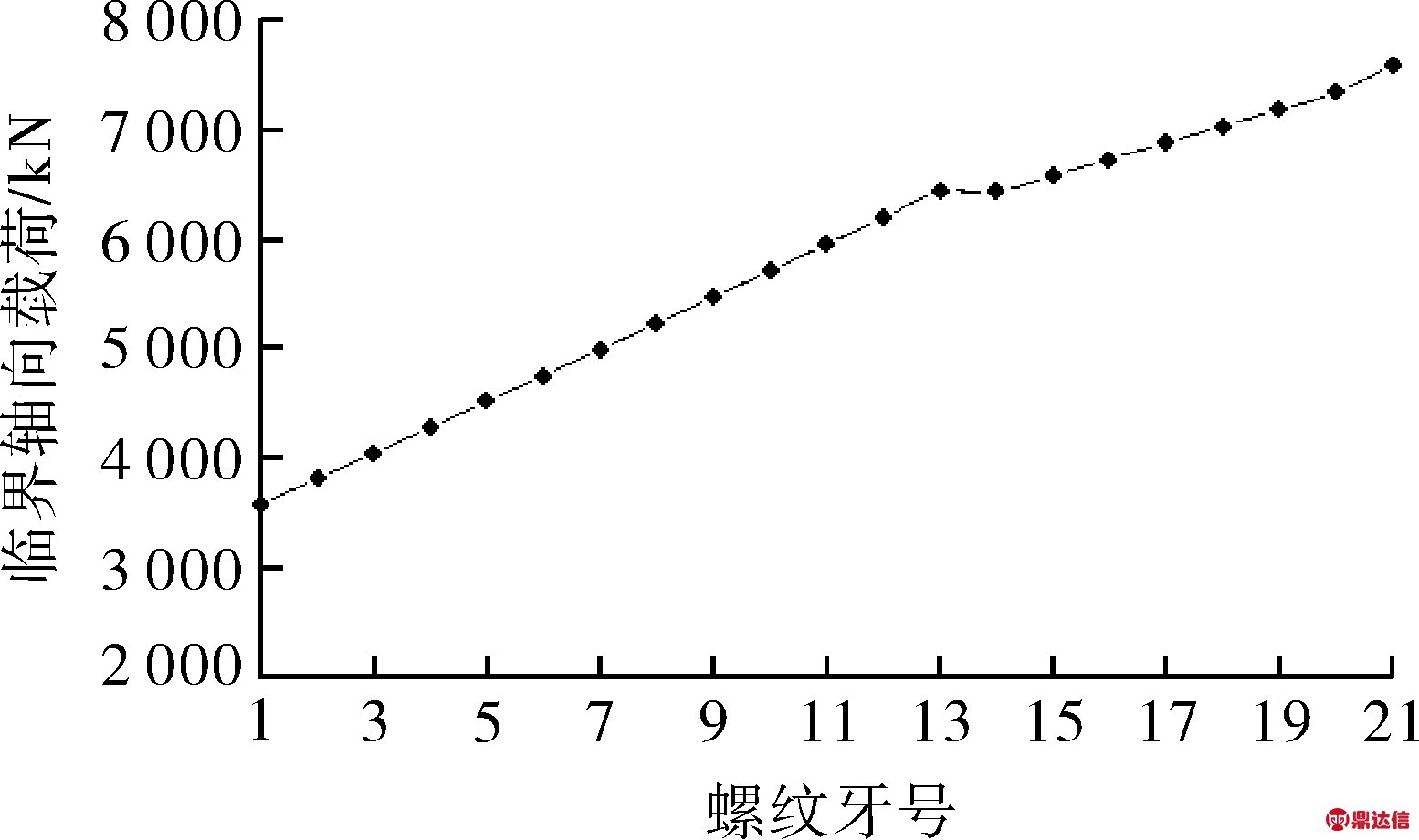

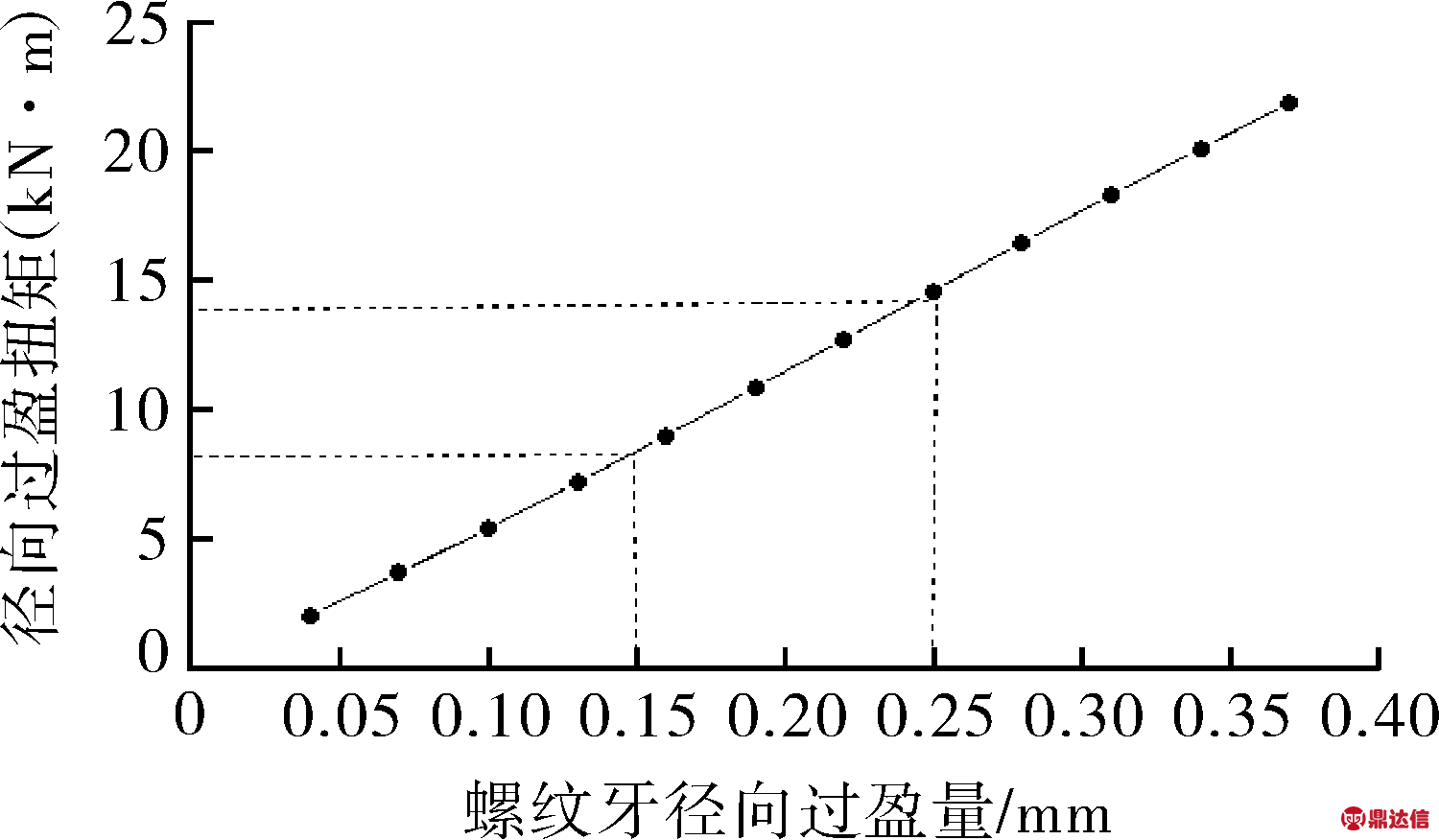

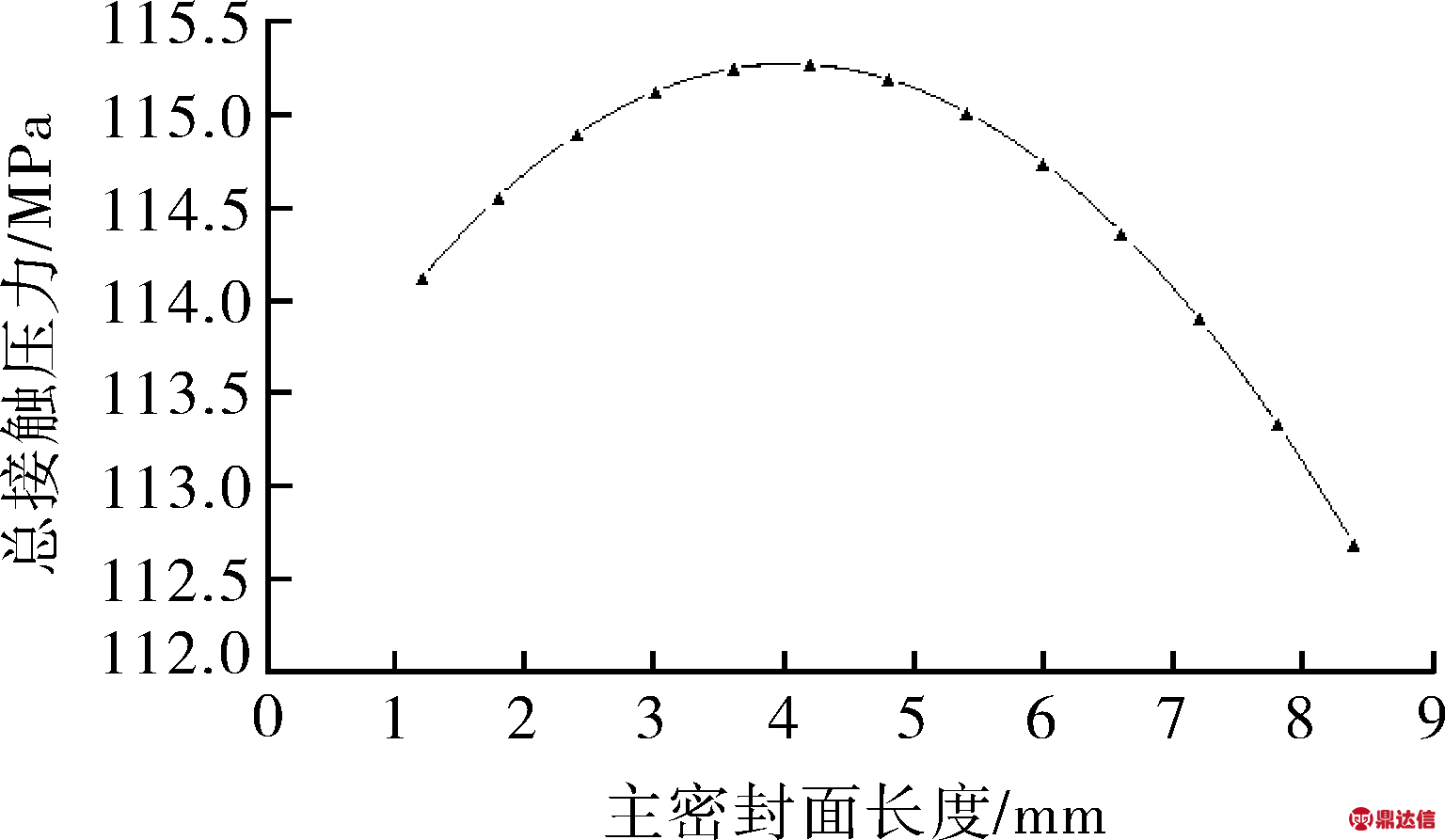

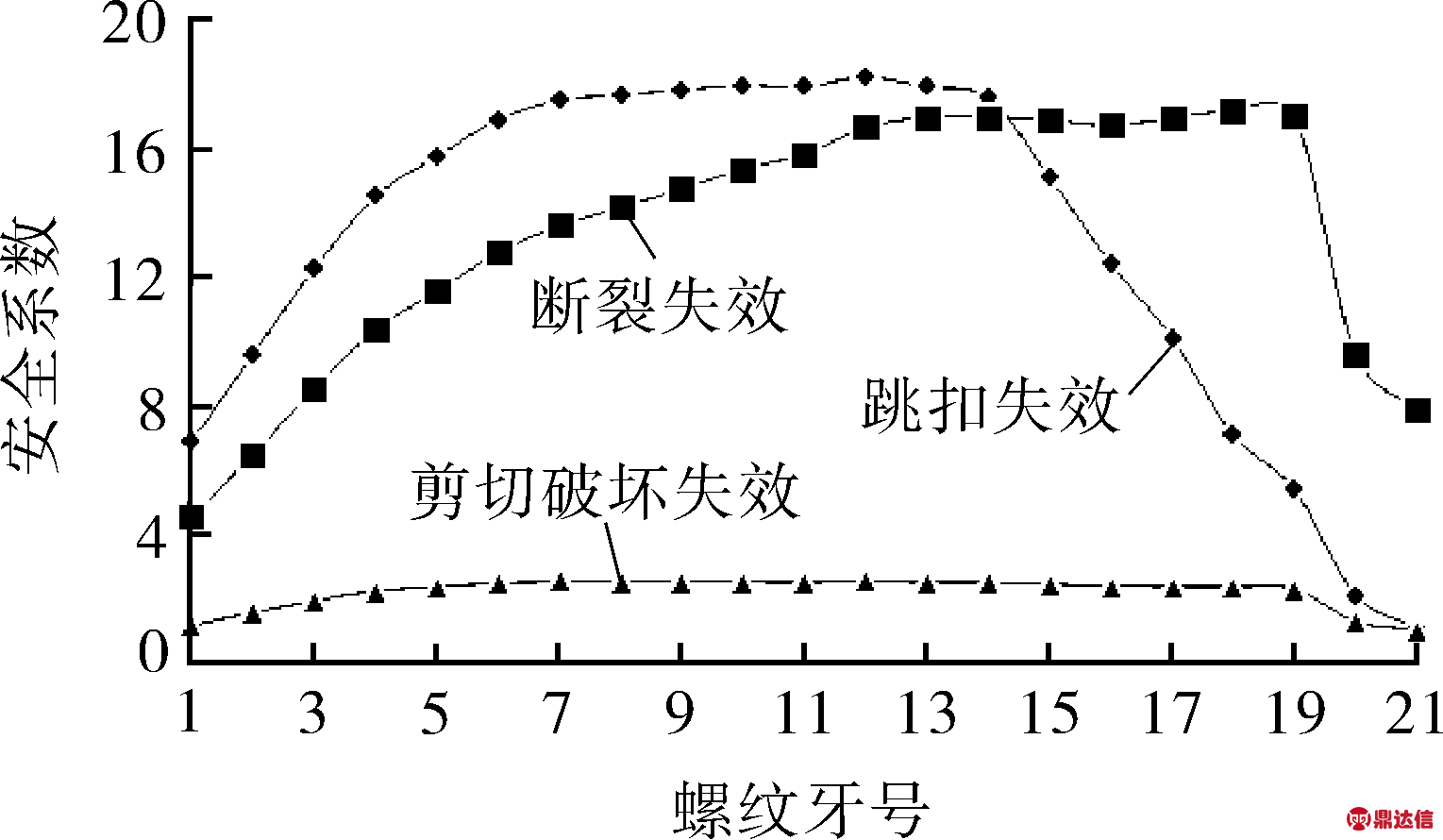

TM型接头中径处的螺纹宽度与API偏梯形螺纹相同,均为25.4 mm/5牙(即每英寸含有5个螺纹牙),由此可知该接头有13个完整螺纹牙,8个不完整螺纹牙。从靠近密封面的第1个螺纹牙开始,对所有的螺纹牙进行编号,即1,2,……,20,21。分别计算接头发生螺纹牙跳扣、剪切、断裂失效下的临界载荷(如图7(a)~(c)所示),得出接头上扣扭矩的合理范围值以及密封部分的总接触压力,如图7(d),(e)所示。

(a)螺纹牙跳扣失效临界载荷分布

(b)内外螺纹牙剪切破坏失效临界载荷分布

(c)螺纹牙断裂失效临界载荷分布

(d)螺纹牙径向过盈量与径向过盈扭矩的关系

(e)密封面总接触压力分布

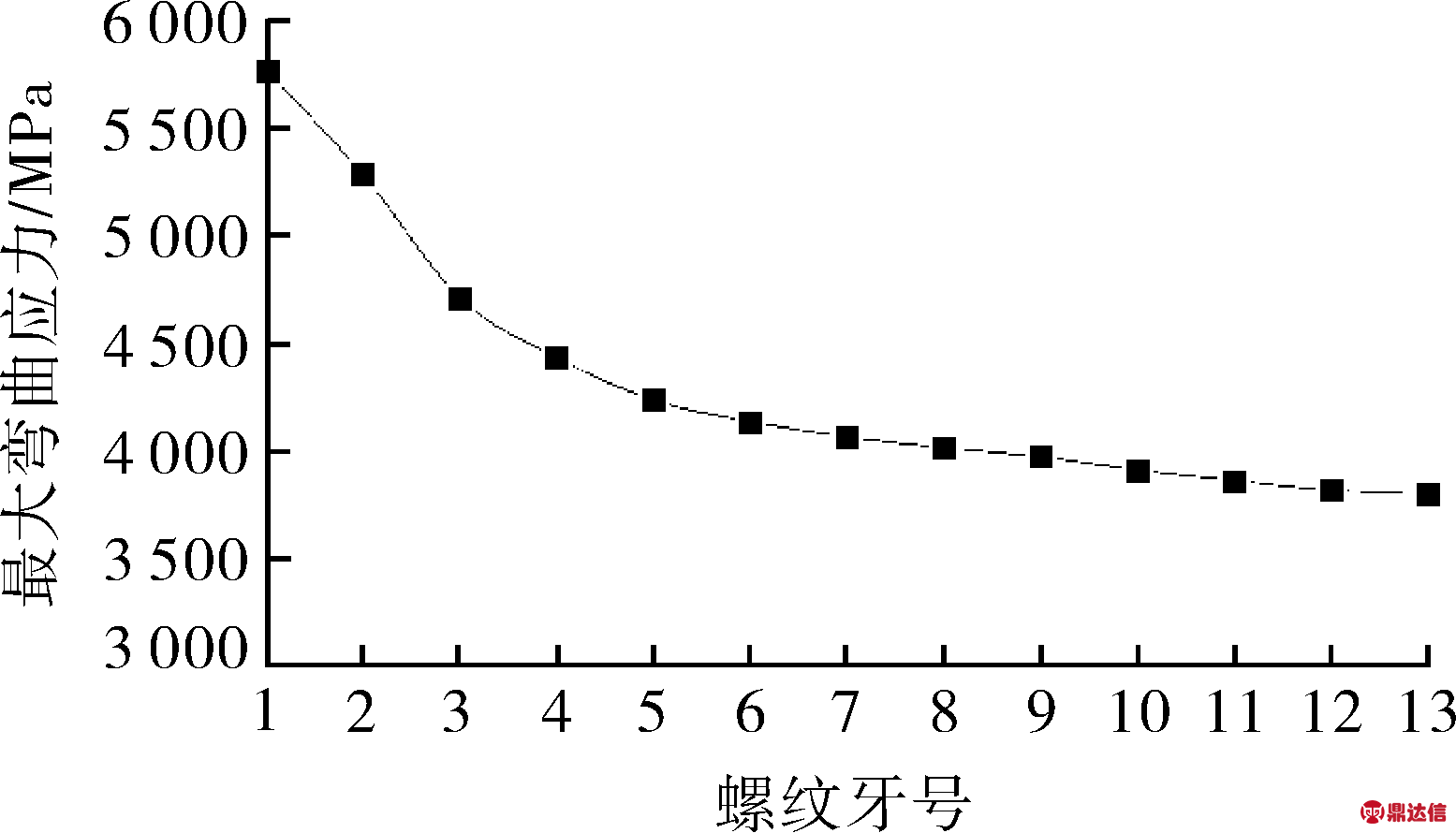

(f)完整螺纹牙部分最大弯曲应力分布

图7 TM型特殊螺纹接头计算结果

从图7(a)可看出,在完整螺纹牙部分,螺纹牙跳扣失效临界载荷呈线性增长,而在不完整螺纹牙部分,载荷分布呈线性减小;从图7(b)可看出,内螺纹牙剪切破坏失效临界载荷在完整螺纹牙部分呈线性增长,在不完整螺纹牙部分呈线性减小,外螺纹牙的失效临界载荷分布在整个螺纹部分都是呈线性增长的,此外,在完整螺纹牙部分,内螺纹的临界轴向载荷稍大于外螺纹;从图7(c)可看出,螺纹牙断裂失效临界载荷在完整螺纹牙段和不完整螺纹牙部分都是呈线性增长的,但是二者的增长速率稍有不同;从图7(d)可看出,为保证螺纹牙径向过盈量在0.15~0.25 mm,径向过盈扭矩值应在8.98~14.58 kN·m,最佳扭矩值可以取最大值与最小值的平均值,即11.78 kN·m;从图7(e)可以看出,密封面总接触压力呈抛物线分布,最大值在主密封面接触长度为4 mm左右;从图7(f)可以看出,前两个螺纹牙受到的弯曲变形影响较大,说明此处接触压力值比较大、容易发生失效,因此在弹性分析时,应考虑螺纹牙弯曲变形以及管体的轴向变形。

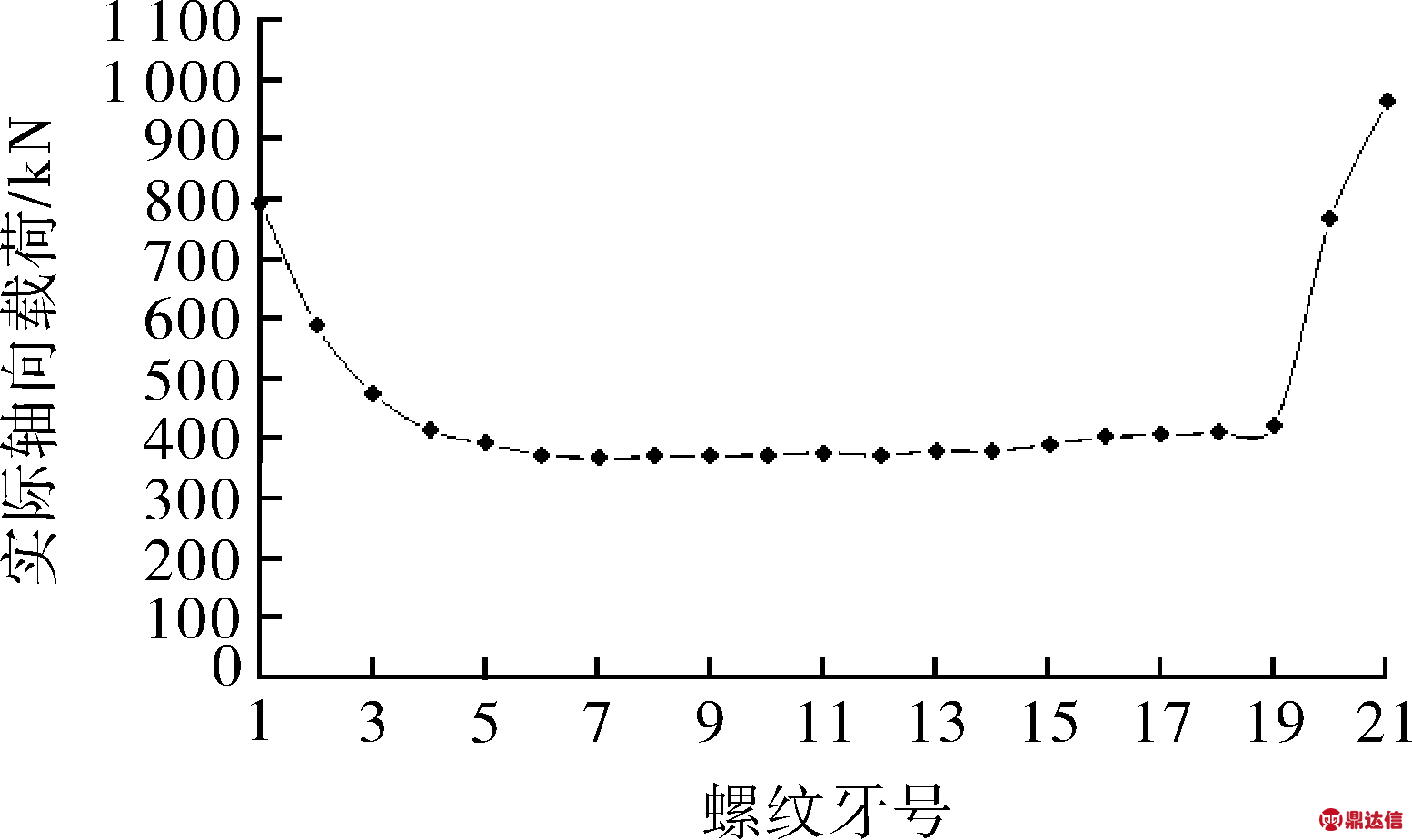

取井深4 500 m,套管柱单位长度重量38.69 kg/m,接头承受最大轴向载荷1 706.229 kN,根据前面建立的特殊螺纹接头螺纹牙承载分布计算模型,计算得到该TM型套管接头的轴向载荷分布情况如图8(a)所示,通过与上述不同失效形式对应的临界载荷进行对比获得安全系数,进而完成套管接头完整性能评估。

(a)TM型特殊螺纹接头各个螺纹牙承载分布

(b)TM型特殊螺纹接头各个螺纹牙失效安全系数

图8 TM型特殊螺纹接头连接性能计算结果

从图8(b)可以看出,在相同的轴向载荷作用下,TM型接头发生剪切破坏失效的安全系数最小,即最易发生剪切破坏失效,在完整螺纹段接头最不容易发生跳扣失效,在不完整螺纹段,接头最不容易发生断裂失效。

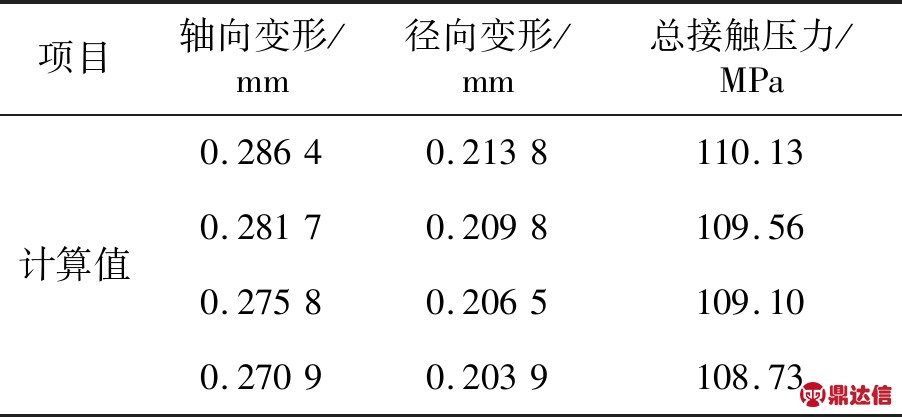

根据公式(6)~(14)计算出轴向载荷作用下套管接头轴向变形和螺纹径向变形以及密封面总接触压力值,如表2所示。可以看出,密封面的总接触压力值变化不大,且均大于管内气体压力(100 MPa),密封性能良好。

表2 轴向变形和螺纹径向变形以及密封面总接触压力计算结果

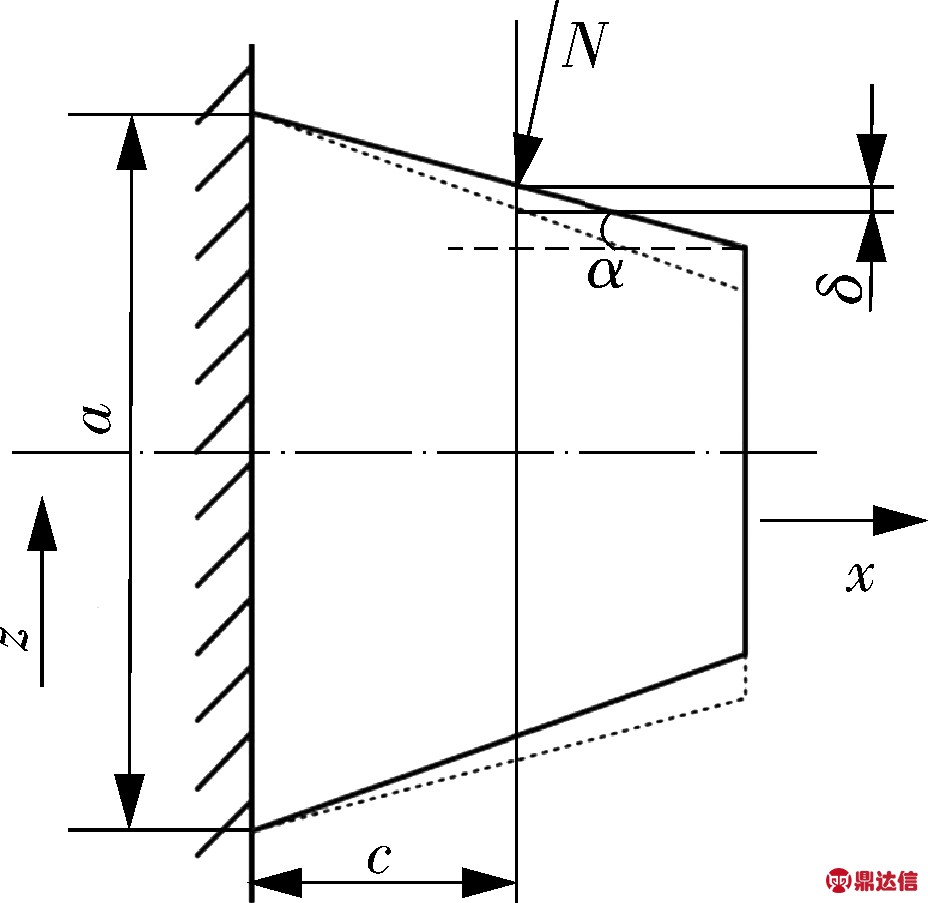

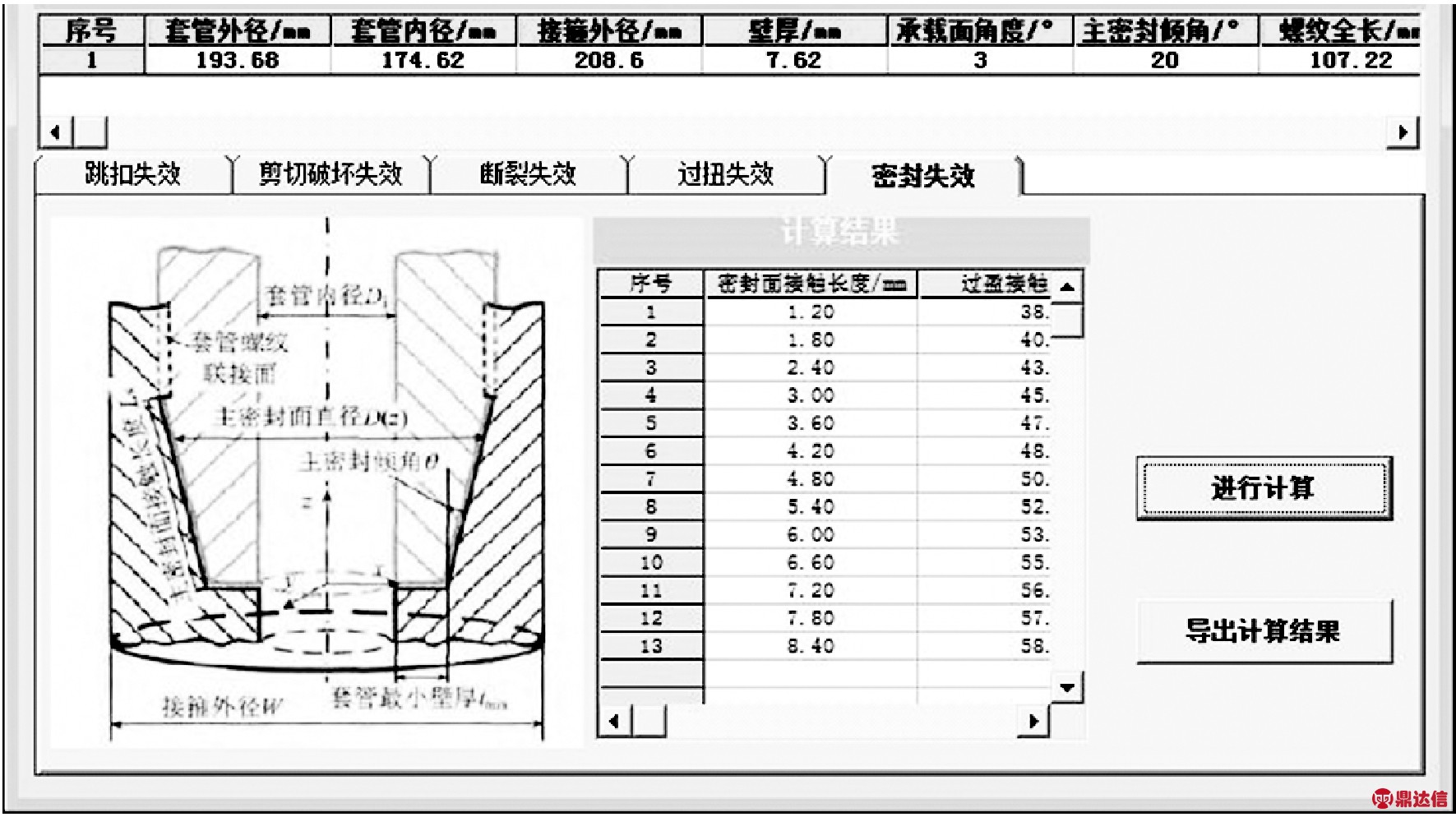

3.2 特殊螺纹接头油套管完整性评估软件

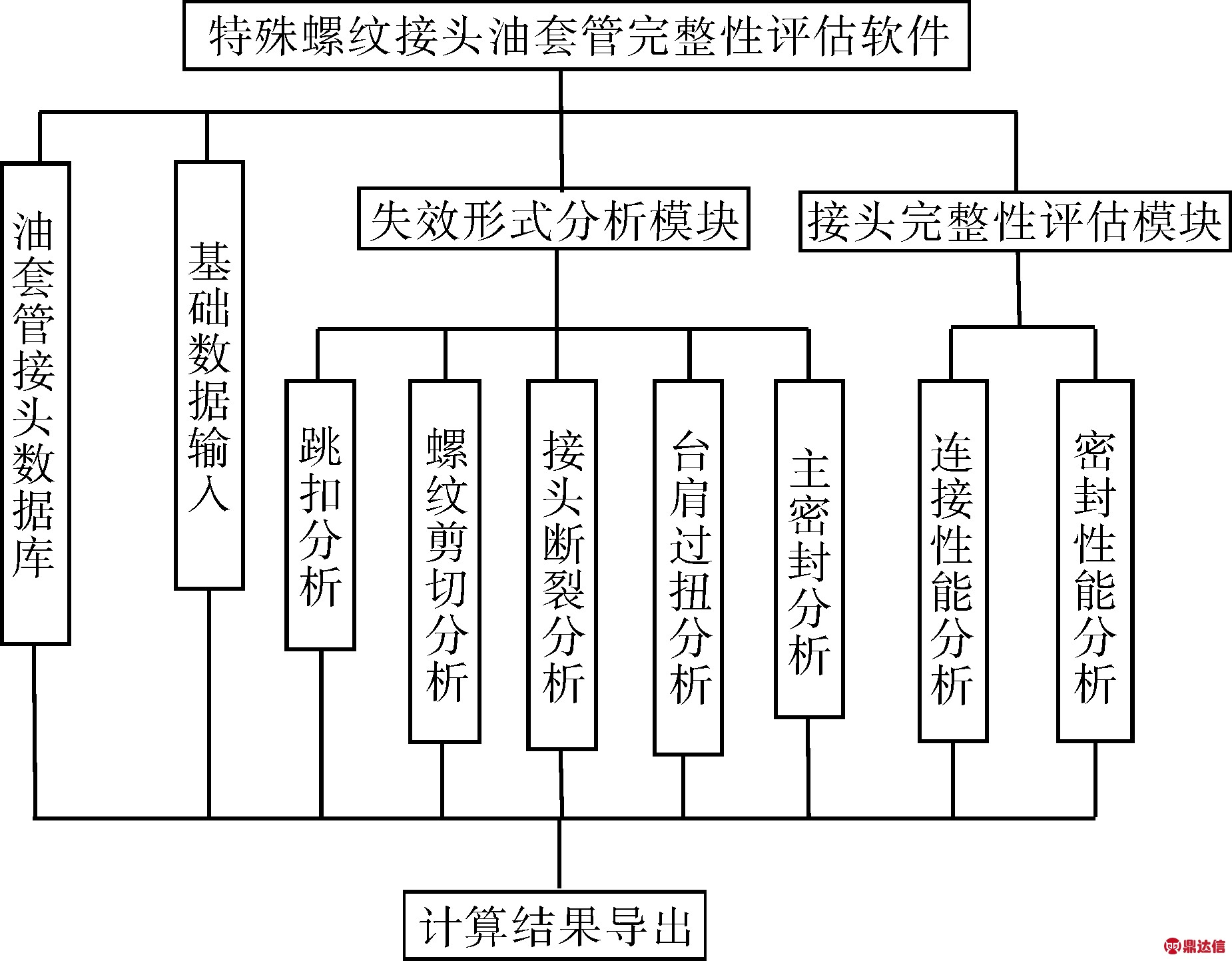

(a)软件主要功能模块构成

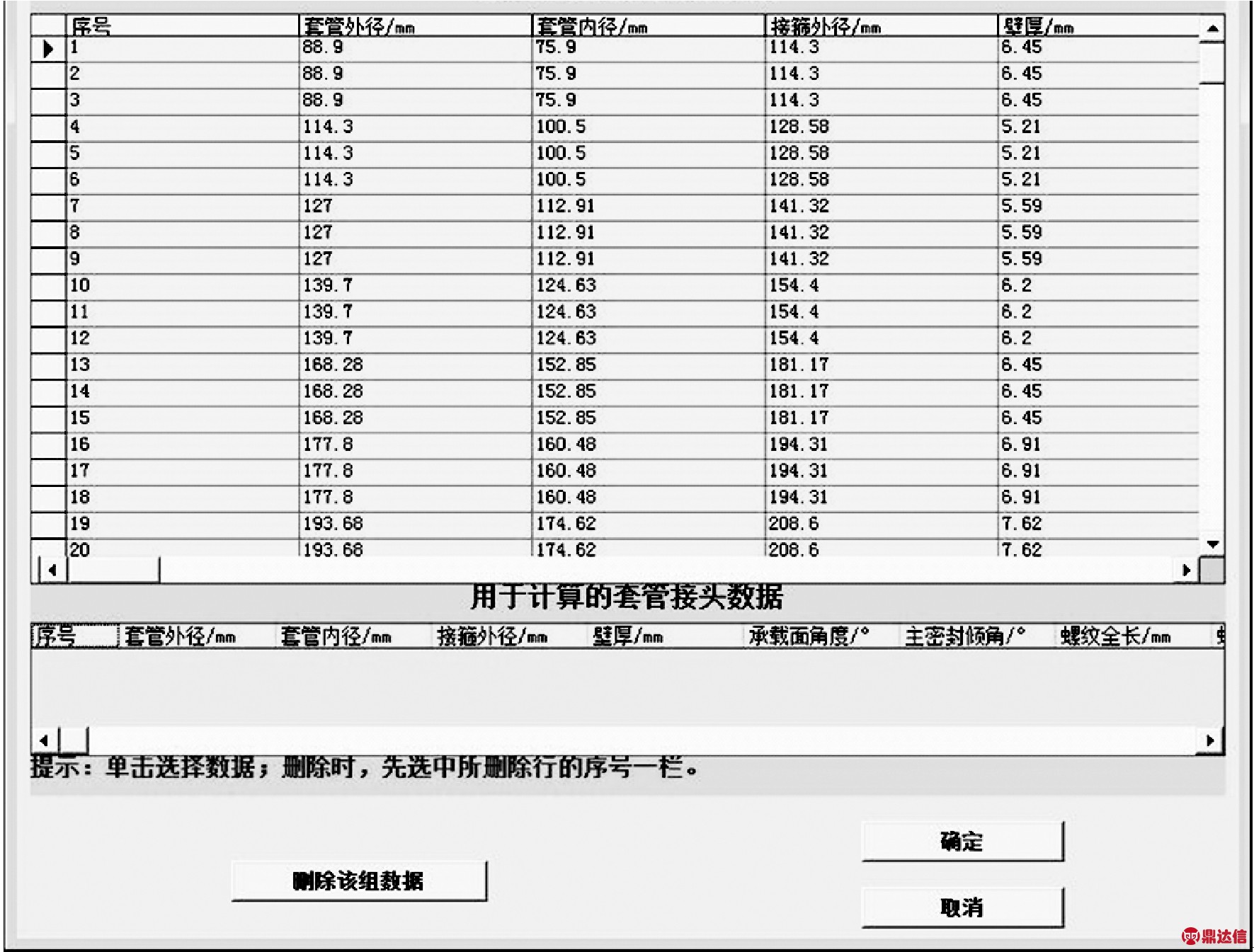

(b)特殊螺纹接头油套管数据库界面

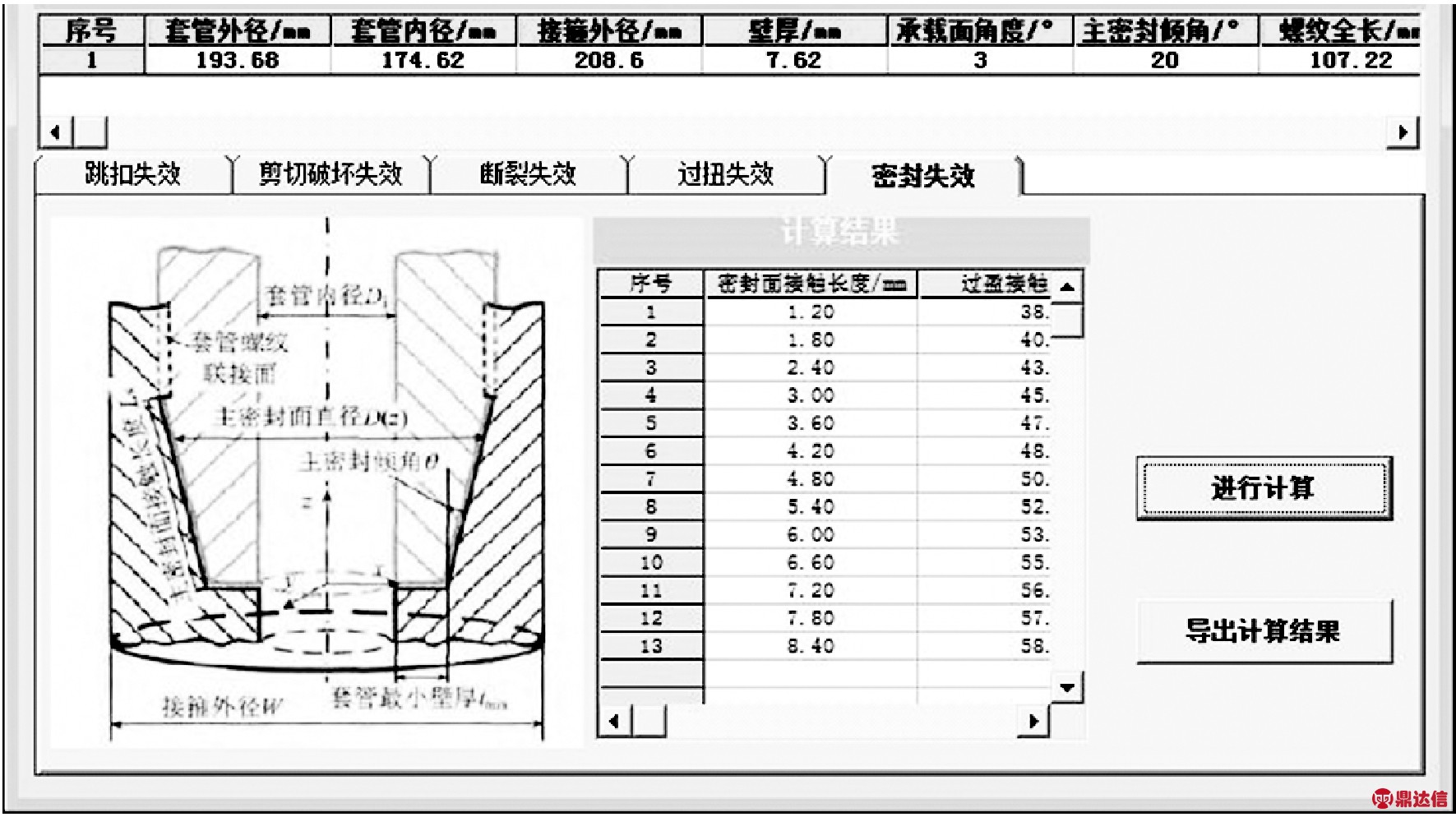

(c)失效形式分析模块界面

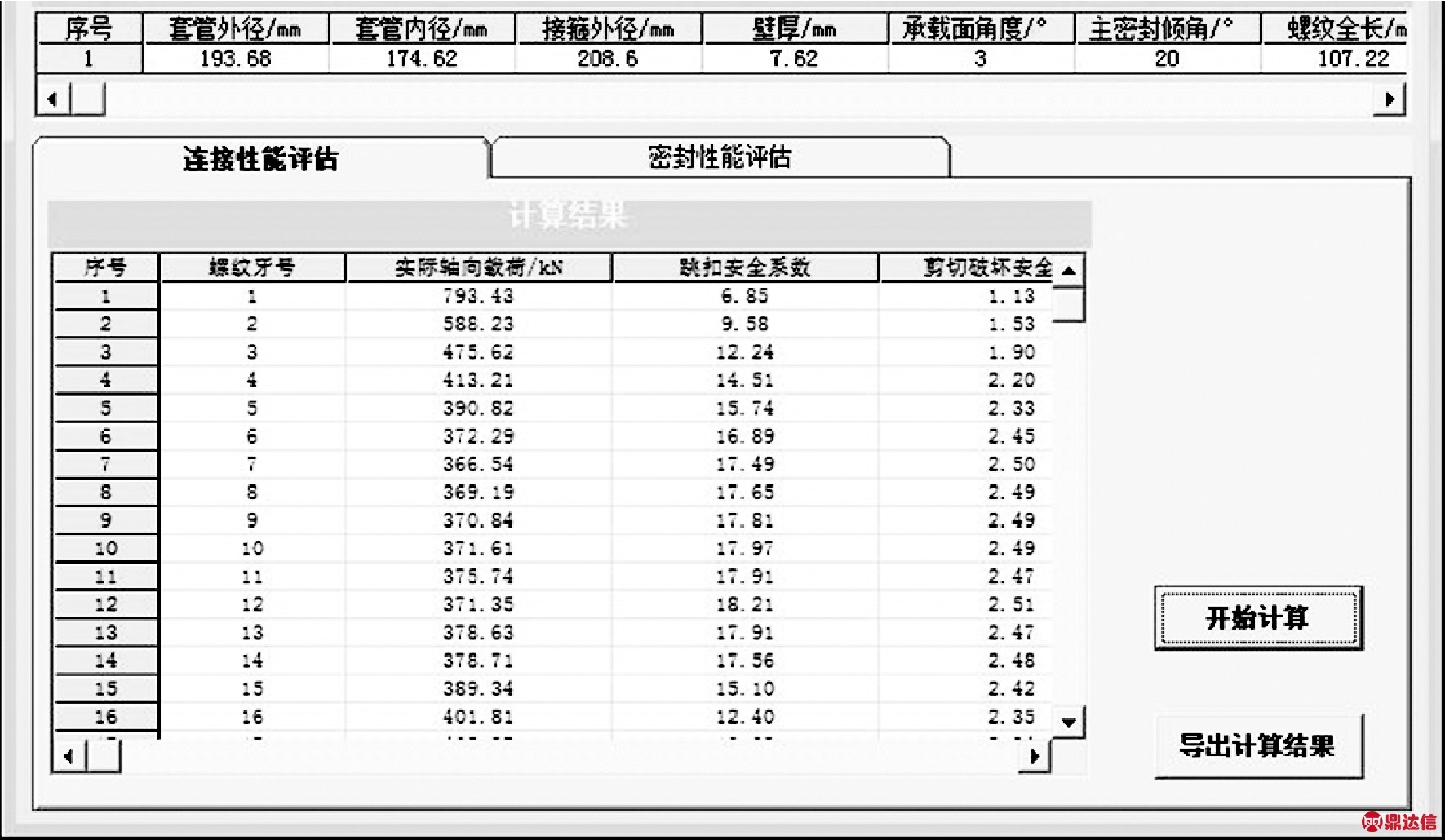

(d)特殊螺纹接头油套管完整性评估数据界面

图9 特殊螺纹接头油套管完整性评估软件

依据特殊螺纹油套管接头临界失效载荷和螺纹牙承载分布计算公式,应用Visual Basic 6.0编程平台开发出一套“特殊螺纹接头油套管完整性评估软件”,利用其数据库功能建立完备油套管接头资料库,依据不同的外部载荷和失效形式对全井油套管柱的特殊螺纹接头进行完整性评估计算。该软件的主要功能模块有基础数据输入、油套管接头数据库、失效形式分析、完整性评估计算,此外,还包括保存路径的选择和结果数据导出等辅助功能,如图9所示。

4 结论

(1)结合弹塑性力学理论,推导出特殊螺纹油套管接头在不同失效形式下的临界轴向载荷计算公式;通过对比临界轴向载荷值与螺纹牙实际承载值得到安全系数,完成接头完整性能评估。

(2)以TM型特殊螺纹接头为例,求解获得临界轴向载荷和接头螺纹牙实际承载值分布规律,通过对比临界载荷值与实际承载值以及密封面总接触压力值与管内气体压力值,完成接头完整性评估。

(3)进行特殊螺纹接头油套管完整性评估软件的研发,提升研究成果的实用性。