摘要:针对目前滚珠丝杠螺母内滚道型面检测方法具有效率低、受人为因素影响大等弊端,提出一种非接触式测量方法。该方法基于激光三角原理,采用直角棱镜改变光路的安装方式将高精度激光测头用于检测滚珠丝杠螺母内滚道型面。将测得的数据利用最小二乘法线性拟合,得到滚道轮廓数据,从而计算得到具体参数。最后对测量误差进行了分析,并利用钢球法分析出了系统误差。该方法具有精度高、测量速度快、不损伤测件等优点,且可以解决激光难以伸入测量内滚道的技术难题。

关键词:滚珠丝杠螺母;激光三角;型面检测;系统误差

0 引言

滚珠丝杠副具有精度高、刚性好、传动效率高等优点,是机械制造和机床行业必不可少的滚动功能部件。随着工业的发展,对滚珠丝杠副的高性能和可靠性提出更高的要求。加工成型后的滚珠丝杠螺母内滚道型面的参数误差对滚珠丝杠副的定位精度、摩擦力矩、使用寿命等性能产生较大影响[1]。

由于丝杠螺母的内部结构形状比较复杂,内部空间相对来说比较狭小,因此,螺母内滚道型面的测量比较困难。传统式方法包括采用固定式轮廓仪、钢球接触法和相对测量法等[2-4]。这些接触式测量方法只能定性测量或者只能获得一种或两种参数,且容易受到人为因素的影响而产生测量误差,而这是不可避免的,且随机性很大。随着激光技术与光电检测技术的发展,光学方法逐渐被用于精确测量。吉林大学的刘庆民等[5-6]基于机器视觉技术,分别采用工业CT机和高像素数字摄像头两种设备对滚珠丝杠副内螺纹测量,处理后可获得内螺纹的齿形圆弧、珠心径、滚道跳动及螺距等关键参数,但是其检测精度受限于所用图像采集设备的分辨率和图像处理算法,很难达到滚珠丝杠副螺纹曲面误差检测所要求的微米级检测精度;沈阳工业大学的王可等[7]基于激光三角法原理,通过镜面反射的安装方式将高精度激光测头用于检测内外管锥螺纹,但管锥螺纹和滚珠丝杠螺母内滚道轮廓差别较大,且测头结构需要优化。针对以上测量所存在的不足和行业的检测需求,本文提出一种基于激光三角原理的新方法测量滚珠丝杠螺母内滚道型面,该方法在原来激光三角的光路中增加一块三棱镜去改变原有光路,从而可以将激光应用于内滚道的高精度量化检测,解决了螺母内滚道难以快速、准确测量的技术难题。

1 测量目标与原理

1.1 测量目标

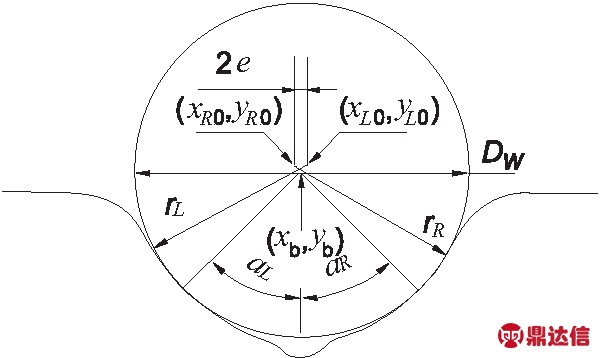

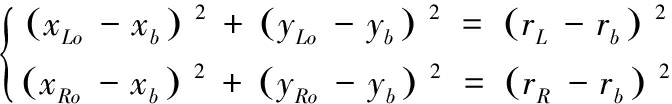

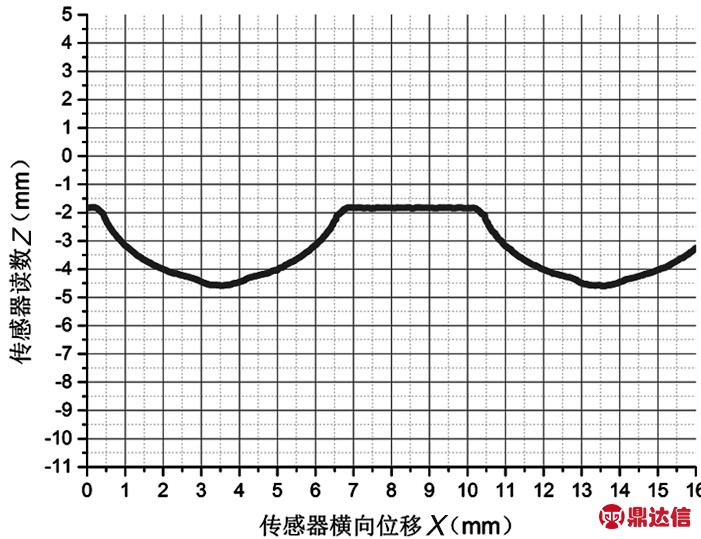

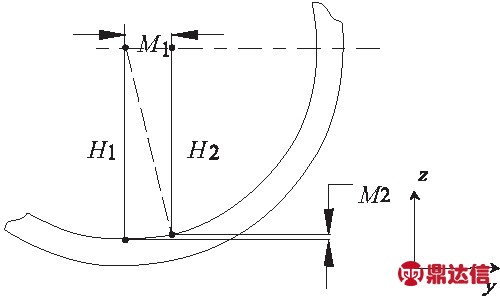

图1 螺母滚道轮廓法向截型图

滚珠丝杠螺母螺纹滚道型面是指通过滚珠中心作螺旋线的法截平面与螺母螺纹滚道型面的交线,有单圆弧型滚道与双圆弧形滚道,由于单圆弧型滚珠丝杠副的轴向刚度、传动效率及承载能力均不如双圆弧型,所以双圆弧形滚珠丝杠副应用更多,且在加工难度上,双圆弧型滚道的加工难度远大于单圆弧型,若可以有效的检测出双圆弧型滚道的关键参数,那么该方法可同样适用于检测单圆弧滚道,因此本文以双圆弧型滚道的螺母作为测量目标。其主要参数有:左右圆弧圆心(xLo,yLo),(xRo,yRo)与半径rL,rR;滚珠直径DW与球心坐标(xb,yb),偏心距e和左右圆弧接触角αL,αR。

1.2 测量原理

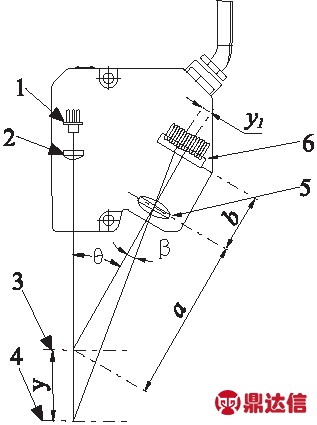

图2所示为典型的激光三角法测距光路图。系统主要由半导体激光源、线性准直物镜、接收透镜、高精度光电探测器(RS-CMOS)及信号处理控制器等组成。从激光源发射出红色半导体激光,经过线性准直物镜后投射到待测物表面,其漫反射光线被接收透镜汇聚形成光斑成像在高精度光电探测器(RS-CMOS)上。

1.半导体激光源 2.线性准直物镜 3.待测物体初始位置 4.待测物体运动后的位置 5.接收透镜 6.高精度光电探测器

图2 激光三角法测距原理

当打在待测物体表面上的入射光点具有沿光轴方向位移y时,则会引起光敏元件上成像光斑产生位移y1,根据几何光学成像定理,y与y1的关系如下:

(1)

其中,a为入射光线的轴线和接收透镜的轴线之间的距离; b为接收透镜的轴和光电探测器的轴线之间的距离; θ为入射光线的轴线和接收透镜的轴线之间的角度; β为测量前后接收光线的夹角。

由于β的值非常小,对结果的影响可忽略不计,上式可近似简化为:

(2)

由此便通过光电探测器上光斑的位移变化,利用上式就可得到被测物体表面距离传感器之间的距离信息。

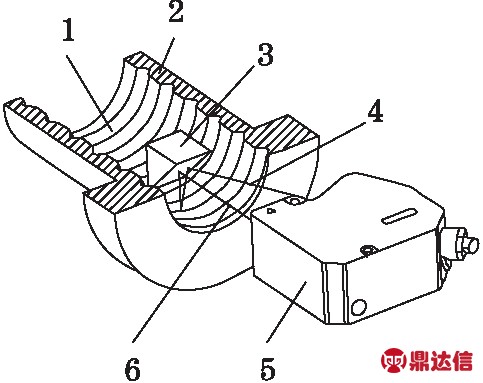

1.3 利用三棱镜改变测量光路

目前检测需求较大的滚珠丝杠副螺母内径是φ20~63mm尺寸级,而满足精度要求的传感器尺寸是70×70×35mm尺寸级,因此无法直接将传感器深入螺母内部扫描,为了解决这样的技术问题,必须要在激光三角测距原理的基础上对光路进行简单的改造,考虑滚珠丝杠副螺母的形状与传感器的结构,可以在光路中添加一块高反射率的三棱镜,这样既可以保证测量原理不变,又可以适合内螺纹孔径的尺寸,如图3所示。

1.双圆弧滚道 2.待测螺母(剖视) 3.高反射率的三棱镜 4.接收光线 5.激光三角传感器 6.入射光线

图3 改进光路的激光三角法测量螺母内滚道

2 试验验证

2.1 试验台系统组成

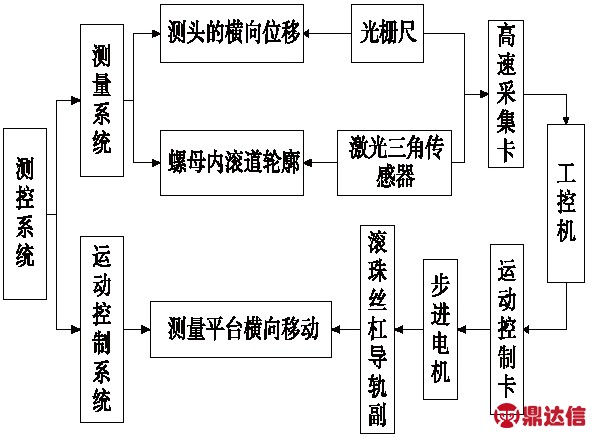

试验台主要由测量系统、运动组件和支撑组件组成。其中测量系统主要包括光栅尺和激光三角位移传感器;运动组件包括二维手动平移台和电动平移台;支撑组件包括平移台底座、三爪卡盘和传感器工装等。如图4所示,电动平移台固定在平移台底座上,光栅尺读数头和二维手动平移台组合固定在电动平移台的运动平台上,传感器通过定制工装固定在二维手动平移台上。

1.三爪卡盘 2.待测螺母 3.二维手动平移台 4.电动平移台 5.底座 6.贴片式光栅尺 7.激光三角传感器

(a)试验台三维图

(b)试验台实物图

图4 试验台三维模型图与实物图

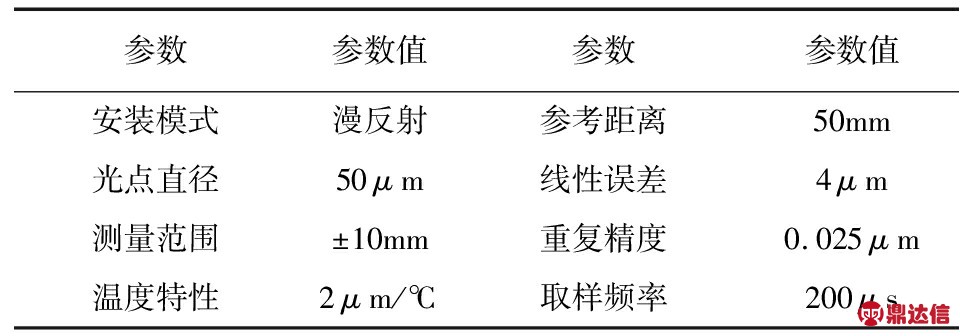

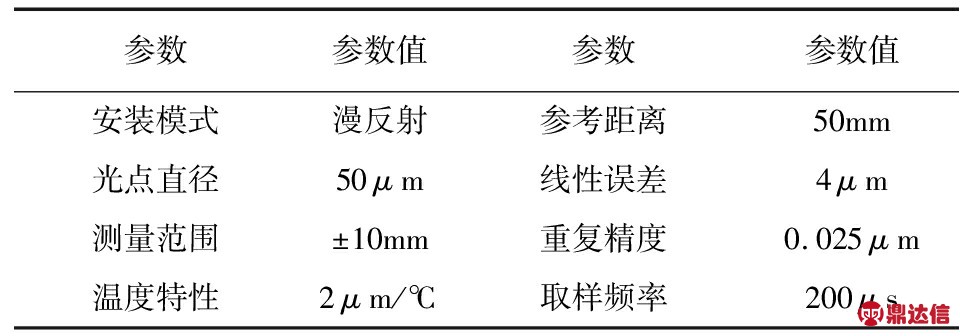

由于测量的精度主要由传感器决定,选用基恩士(KEYENCE)公司的LK-G5000系列高精度激光三角传感器,该型传感器具有精度高、速度快、抗干扰能力强等特点,常用于复杂曲面的精密测量,其主要性能参数见表1。贴片式光栅尺有结构紧凑、精度高等优点,常用于空间不足但精度要求高的场所,本次试验选用雷尼绍(Renishaw)RGH22系列增量式直线光栅尺,其分辨率为50nm,精度为±3μm/m,支持检测的最大速度达3m/s,可以满足测量的精度需求。

表1 激光三角传感器的主要性能参数

2.2 测量步骤

检测螺母滚道型面时,用酒精擦洗干净滚道,避免油污或灰尘对测量的影响,将螺母装夹在三爪卡盘上,由工控机控制发出指令,驱动步进电机转动,电动平移台以2mm/s的速度沿着X轴方向运动,此时X轴向的位移由光栅尺采集,滚珠丝杠螺母内滚道的齿形表面与传感器的距离变化由激光三角传感器获得,将两组数据保存至程序里,利用最小二乘法进行曲线拟合,实现对螺母内滚道轮廓的测量,见图5。

图5 系统的测控图

2.3 验证试验

为验证方法的可行性,选用某厂生产的双圆弧型滚珠丝杠所配合的螺母进行测量,其规格:内径为42.4mm,导程为10mm,滚珠直径5.953mm。该螺母为双螺母预紧型,分为主螺母及其配合的副螺母,图6为主螺母与副螺母的实物图。

图6 所测螺母实物图

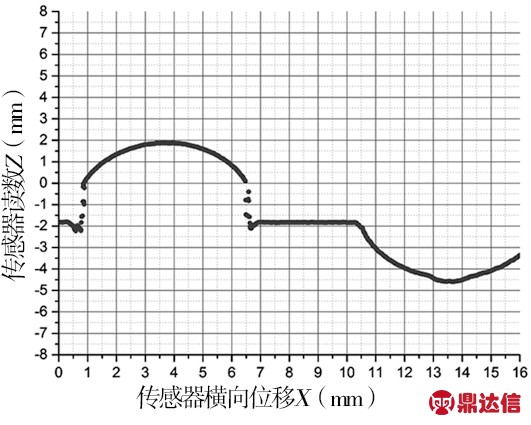

图7为试验台对滚珠丝杠螺母内滚道型面测量的轮廓图,本次试验为验证性实验,所以采用的是G5000系列的H050型号的激光三角传感器,其精度很高但是量程有限,所以对于内径为40mm导程为10mm的螺母只能测得其砂轮进入磨削的第一个不完整滚道和第二个完整滚道,如果有检测完整滚道的需求,可以换用H080或者H150型号的传感器,只需重新设计传感器工装即可。

图7 激光三角法测量螺母内滚道型面的轮廓图

本实验的目的是通过测量螺母内滚道轮廓,再拟合后对比左右圆弧的半径来检验螺母内滚道的加工精度,所以右部分不完整的滚道对实验没有意义,故下面用测得的左部分完整滚道的数据进行拟合。

3 数据处理与数据分析

3.1 最小二乘法线性拟合

根据传感器测得的滚道型面的轮廓,本文选择冯虎田[8]提出的针对丝杠外滚道的最小二乘拟合算法,由于丝杠外滚道和螺母内滚道为相互配合的曲面,故该算法可用于本次拟合。

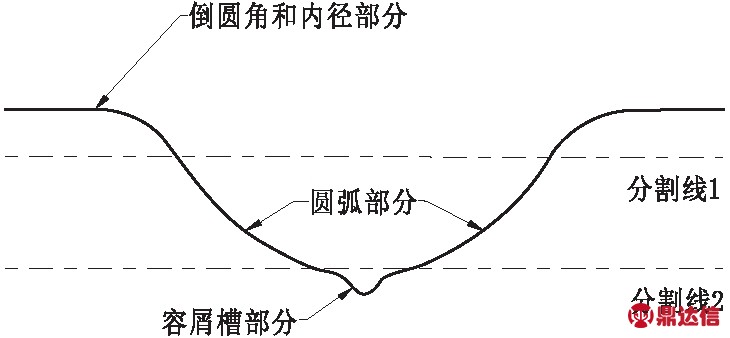

一个完整的双圆弧型螺母滚道轮廓曲线包括螺母内径部分、滚道左右圆弧、倒圆角和容屑槽,其中与滚珠接触的只有滚道左右圆弧部分,所以必须把滚道左右圆弧部分数据与其他数据划分开来, 再分别处理,如图8所示。由于滚道左右圆弧部分曲线和其他部分有明显的过渡区,所以可以在曲线斜率突变的位置手动划分,划分后的数据再进行圆的最小二乘拟合。

图8 分离左右圆弧示意图

圆的最小二乘拟合方程为:

(3)

式中,(xsi,ysi)为测量系统采集的轮廓数据,i=1,2...n,n为采集数据点的个数,(xo,yo)为拟合圆心,r为拟合半径。

将上式对xo、yo、r分别求偏导并令其偏导为零便可求出xo、yo和r。

在求出左右圆弧圆心坐标(xLo,yLo)、(xRo,yRo)和半径rL、rR后,利用滚珠与左右圆弧相切的条件可求取单个滚道中滚珠的球心的坐标,其公式为:

![]()

(4)

式中,(xb,yb)是滚珠球心的坐标;rb是滚珠半径,为已知量。

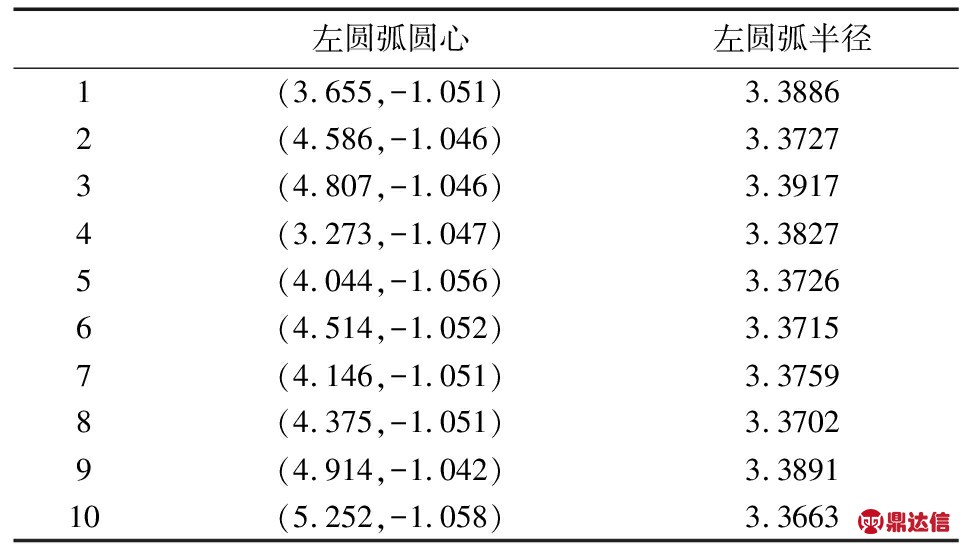

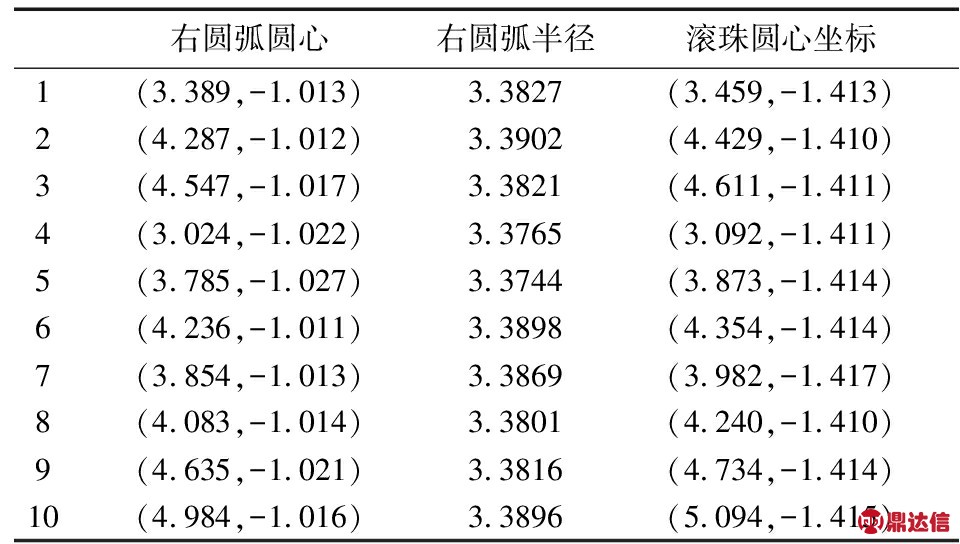

根据以上计算公式,将测量系统采集的轮廓数据表格导入MATLAB计算,表2和表3为滚道圆弧和滚珠的计算结果。

表2 螺母道左圆弧计算结果

表3 螺母右滚道与滚珠计算结果

3.2 数据分析

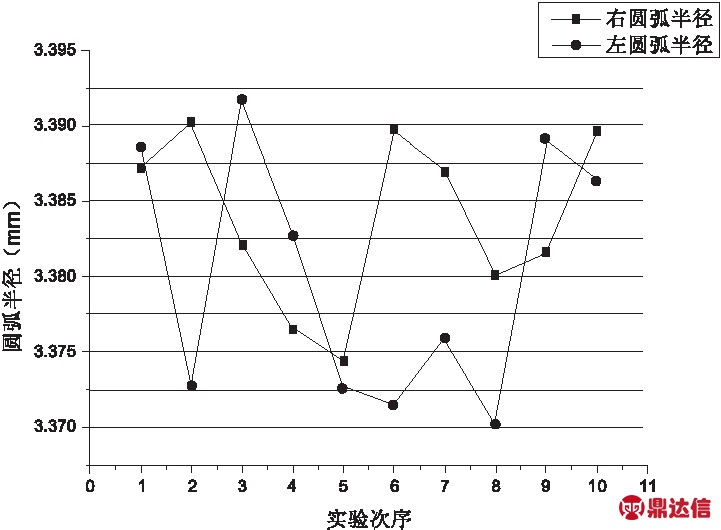

由上可知,滚珠圆心坐标是依据所拟合的左右圆弧坐标和半径计算获得,故左右圆弧的半径和坐标会直接影响滚珠圆心坐标的计算结果,同时,左右圆弧的对称度也是检测螺母滚道加工精度的重要指标,图9为本次试验测量的螺母滚道左右圆弧半径的变化趋势图。

图9 左右圆弧半径测量结果变动趋势

根据标准差公式:

计算出左右圆弧的标准差分别是:

sL=7.96×10-3,sR=5.43×10-3。

(5)

可以看出,测量结果有一定的波动,但整体波动范围在可接受范围内,证明了激光三角法测量螺母内滚道型面的可行性,下面进行误差分析,为该方法的补偿算法提供一些信息。

4 误差分析

4.1 传感器测量误差

激光三角传感器测量影响因素包括环境温度、光斑直径与被测物体表面特征。对于环境温度这一影响因素,可以利用恒温试验室避免。而光斑直径的影响也是和被测物体表面特征相关的。被测物体表面特征包括表面粗糙度、表面颜色、表面曲率半径和表面倾斜度[10]。对于螺母内滚道,影响最大的就是被测物体表面倾斜度。因为激光三角法测量的重要假定是入射光始终与被测物体表面法线方向一致,但是在本次试验中,由于螺母内滚道的特殊结构,滚道表面上入射光点处的法线与入射光方向在多数时刻都是不重合的,两者的夹角被称为倾斜角,随着被测表面倾斜角的不同,入射光点所产生的散射光空间分布将发生变化,从而使接收透镜在单位立体角、单位时间内接收到的光能量发生变化[11]。这些变化会使得到达光电探测器上光斑光能质心相对其几何中心产生偏移,所以会导致检测的只是投射到其上的光斑的光能质心的位置,而不是其几何中心的位置[11]。这样的实际测量结果与激光三角测距原理的理论计算结果有一定偏差量,这是传感器测量误差的主要原因。

4.2 试验台结构误差

4.2.1 偏心误差

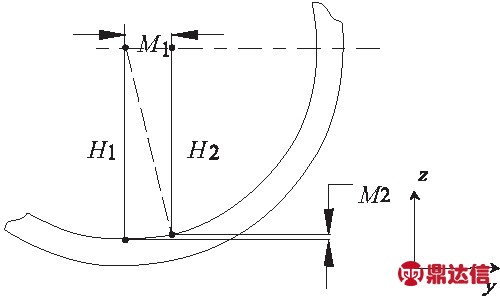

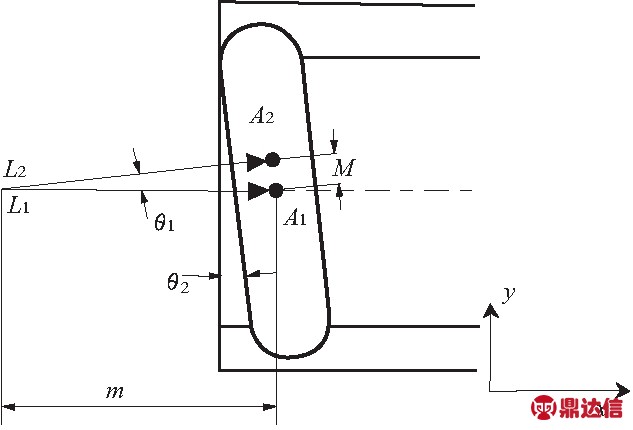

在检测滚珠丝杠外滚道时,可以通过其两端中心孔定位,而螺母的轴线是虚拟的,本实验所用卡盘夹持螺母,其实是利用螺母外圆定位,在安装传感器时,要保证从传感器发射口发射的入射光线与螺母的虚拟中轴线在XOZ面上,而这是无法通过机械结构所能实现的,两者不在XOZ面会导致光斑所在的截面并不是法向截面。实际上,偏心误差是内螺纹齿形测量的主要误差,图10为偏心误差对测量的影响示意图。

(a)偏心误差在XOY方向对测量的影响

(b)偏心误差在YOZ方向对测量误差的影响

图10 偏心误差对测量的影响示意图

图10a中,L1是理想传感器入射光线,与螺母虚拟中轴线重合;L2是实际传感器入射光线,与L1夹角为θ2;A1 是理想光斑,A2 是实际光斑;m是传感器发射口与三棱镜的距离;M是A1 与A2 在XOY面的距离,M1 是M在Y轴向的分量,M2 是A1 与A2 的距离在Z轴向的分量;H1是理想传感器读数值,H2是实际传感器读数值。由图10b可知,M2 直接影响传感器读数值,由于滚道的特性,M2 无法直接量取或计算,那么只有利用M1 、H1和H2的关系分析:

由图10a可知:![]()

又因为M1是M在Y轴向的分量:

将上式带入,得M1=m·sinθ2

再由![]()

得:![]()

(6)

4.2.2三棱镜旋转误差

三棱镜绕X轴或Y轴的旋转误差将改变测量方向和测量平面,会导致光电探测器接收的测量值在螺纹轮廓高度方向(Z轴向)会有增加或减小,影响的高度值为:

(7)

(8)

其中,Hr是螺纹轮廓的真实深度,Hα是直角棱镜绕X轴旋转误差为α角的测量深度,Hβ是直角棱镜绕Y轴旋转误差为β角的测量深度,但直角棱镜绕Z轴的旋转误差γ角一般不会影响测量结果。

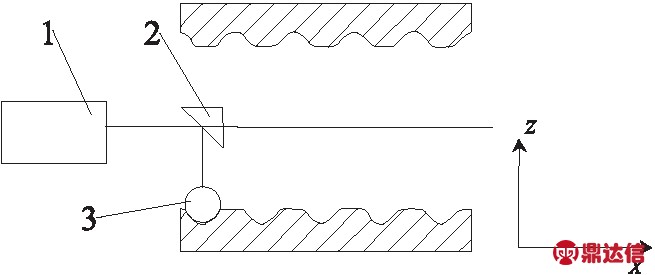

4.3 钢球法分析系统误差

以上传感器误差可以通过传感器的设定来减小,但是偏心误差和三棱镜旋转误差都难以通过机械结构来保证,本文提出利用测量钢球轮廓再拟合出其直径的方法进行标定,如图11a所示,将直径等于滚珠尺寸的钢球放入螺母滚道,重力作用使其在滚道的径向最低处与法截面圆弧两个45°接触点接触,则钢球的法截面与XOZ面重合,再利用激光三角传感器测量出钢球的轮廓并拟合出直径,将测量结果与标准作比较,此时的误差就是系统误差。

1.激光三角传感器 2.三棱镜 3.高精度钢球

(a)钢球法分析系统误差原理示意图

(b)传感器测量钢球得到的轮廓图

图11 钢球法分析系统误差的原理图与结果

图11b中,凸起部分就是位于滚道内的钢球轮廓,失真处是由于入射角度过大,传感器接收漫反射回来的光强太弱,光电探测器无法做出正确的识别。所以取凸起部分最小二乘拟合,原理与拟合滚道圆弧一致,得到钢球测量直径是5.944mm,而经过光学比较仪测出的本次实验用的钢球直径为5.953mm,表明系统误差为9μm,相比于接触法和投影法无法获取轮廓参数与图像处理法的百微米级的精度,该方法在功能和精度上都具有很大的优势。

5 结束语

关于滚珠丝杠螺母内滚道型面检测的研究国内尚不是很多,本文提出了以非接触系统测量滚珠丝杠螺母内滚道型面的方法,利用激光三角传感器与三棱镜在原有螺母对刀试验台基础上重新设计工装进行验证实验。并基于测量系统机械的结构与螺母内滚道的曲面特征,建立了误差模型,通过误差分析表明了该方法用于滚珠丝杠螺母生产在线检测的可行性,相比于现有工厂的剖开投影方法,具有不损坏工件和可以准确获取滚道参数的优点,从而可提高生产效率与产品质量。对于其他难以检测内部轮廓的孔类零件,同样可以考虑利用三棱镜改变光路的想法将激光应用于零件的测量。