摘 要:本文根据翻车机作业需求和卸车特点,利用数显计数器对翻车机部分系统实施技术改造,新增翻车机自动计数功能,并提出了相应的改造措施。经过一年多的验证,改造后的翻车机自动计数装置运行良好,计数方便准确,得到了使用部门和维修部门的一致好评。

关键词:翻车机;技术改造;自动计数

1 研究背景

翻车机是大宗原燃材料机械卸车的大型专用设备。因设计原因,安阳钢铁集团运输部1至3号翻车机均没有翻车机自动计数功能。为了能实时掌握翻卸车数,翻车机主控人员不得不采用各种方法来人工计数,甚至采用画“正”字的土办法记录翻卸车数。尤其在整列车混编有多种料的情况下,操作人员在作业中思想必须高度集中,随时计算核对翻卸车数以便及时换料,稍有疏忽,就可能发生混料责任事故,为公司造成巨大经济损失。一天下来,操作人员常常精疲力竭,主控工迫切希望翻车作业中能实现自动计数以减轻压力,以便将更多精力投入到安全高效卸车上[1,2]。

本文根据翻车机作业流程和卸车特点,以及数显计数器的主要功能,对翻车机安装数显计数器的改造进行可行性分析,指出改造的重点和难点,并指出解决和改进的方法以及运用于实践的过程。

2 重点、难点及可行性分析

2.1 设备简介

翻车机是大型自动化卸车设备,主要应用于港口、厂矿、电厂及冶金企业的大宗原燃材料的机械卸车任务。翻车机整个卸车系统采用PLC集中控制,卸车效率高,成本低。同时,设备运行稳定可靠。安钢集团公司运输部1至3号翻车机由武汉电力设备厂承建,属于C型转子式单车翻车机。

2.2 翻车机自动计数需求

翻车机投用后,设备运行质量和卸车效率确实比较好。但是,并没有设计卸车数量的实时统计功能,不仅增加了翻车机操作人员的劳动强度,而且对运输部卸车指挥与协调带来不便。

翻车机需要实现自动计数功能,即翻车机本体每翻卸一车后,自动计数(实现显示计数+1)。当翻车机翻完一整列后或整列车中同一料种翻完后(需要换料,清篦子以防止出现混料事故),能人工清零。当翻车机翻卸空车后(重车中夹带的空车),需要人工计数减1,以保证卸车量统计准确。

2.3 改造的难点和重点

根据翻车机自动计数需求,得出改造的难点主要有以下两个方面。

2.3.1 如何显示计数数字。该改造难点是采用液晶显示屏还是数显装置。采用液晶屏显示需要增加电脑和配套的显示屏等设备,虽然可行性强,但软硬件复杂,投资大,日常维护成本高,对实现翻车机自动计数功能并不划算。若采用数显装置,工业上常用九位数显,220V电压,该数显既笨重,又不美观,也不便于安装。同时,翻车机计数最多也就是三位数,九位数显根本用不到。为此,找到小巧实用而且稳定的数显计数器成为一个关键问题。

2.3.2 如何实现翻车机自动计数。该改造难点是取翻车机PLC的输入点,还是取现场信号输出点。此外,电源配备、加减和清零实现等设计安装问题也是改造成败的关键。

2.4 改造可行性分析

通过对比,了解了改造的难点和重点。经过分类查找,能找到一款四位数显计数器。电源为直流5V电压(电源安全可靠)。有了数显计数器(自带有加减和清零功能),可通过增加中间继电器的方法,实现强电弱电隔离,确保翻车机控制系统不受影响。不论是取哪里的信号,经过隔离放大都可以驱动数显实现自动计数功能。因此,改造是完全可以成功的。

3 解决和改进方法及实践过程

3.1 自动计数原理设计

在原有翻车机设备基础上,利用现有信号加装数显计数器来实现(包括计数表头、清零按钮、中继等)。根据翻车机计数原理,通过巧妙利用主控台上翻车机165°输入信号作为翻车计数脉冲,经过中继实现翻车到位后自动计数,并安装启用台面备用操纵按钮作为清零和加减按钮开关,以实现计数的增减和清零操作。

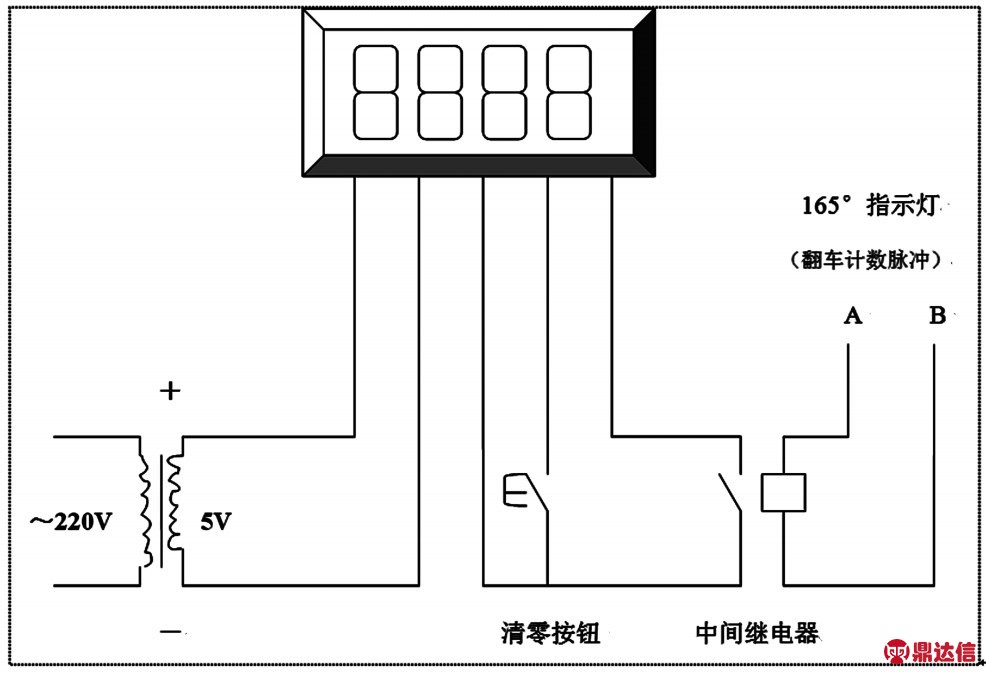

设计中,采用5V变压器,将220V交流电变为直流电为数显提供电源。中间继电器设计原理和电气安装如图1和图2所示。

图1 翻车机自动计数示意图

3.2 翻车机PLC程序编程

由于翻车机自动计数脉冲取自翻车机PLC程序中165°输入信号,因此,需要在翻车机PLC程序中新增加一条程序并改动原有的两条程序,以实现此功能。

图2 翻车机自动计数电气接线图(与PLC联系示意图)

经过编程与测试,可以实现该功能。但考虑到翻车机165°输入信号是一个机械触电,有可能在接触或分离时出现闪通(也可能是多次闪通),这在一定程度上影响计数的准确性。为此,在完善程序时又新增加了一条延时程序(延时500ms),以确保计数稳定可靠。

3.2.1 翻车机165°输出信号程序。翻车机165°输出信号程序如图3所示。

图3 翻车机165°输出信号程序

3.2.2 增加翻车机165°输出信号延时程序。翻车机165°输出信号延时程序如图4所示。

图4 翻车机165°输出信号延时程序

3.2.3 翻车机PLC程序改动部分。在翻车机PLC程序中,将正翻、回翻程序段中“165°位置”中间变量替换成上面增加延时后的输出信号即可(见图5)。

3.3 安全措施

在翻车机自动计数设计中采用了中间继电器,实现了翻车机电气控制和计数系统电气完全隔离,相互不影响,在确保翻车机卸车安全的前提下业保障了计数准确。

通过以上安全设计,使改造后的翻车机自动计数在使用安全方面得到了保证。

4 改造效果

图5 翻车机PLC程序改动部分

1至3号翻车机加装自动计数系统后,实际使用效果较好。该装置解决了长期以来翻车计数依靠人工的被动局面,在减轻主控工作量的同时提高了卸车质量。特别是在一钩车对多种料的情况下,通过每种矿料的计数、清零,能有效防止混料事故,避免重大经济损失。

此外,有针对性地对翻车机PLC程序(相关条目)进行完善,进而消除偶发因素。该翻车机自动计数系统运行半年来,各方反映良好。系统计数及时、准确,真正实现了翻车机卸车期间的实时计数,大大减轻了主控劳动强度,有效避免了翻车机混料事故。

本改造首先从2017年8月对3#翻车机开始设计,到10月份改造完成,并在1#和2#翻车机主控室也进行了安装使用,经过一年多的验证,改造后的翻车机自动计数装置运行良好,计数方便准确,得到了使用部门和维修部门的一致好评。