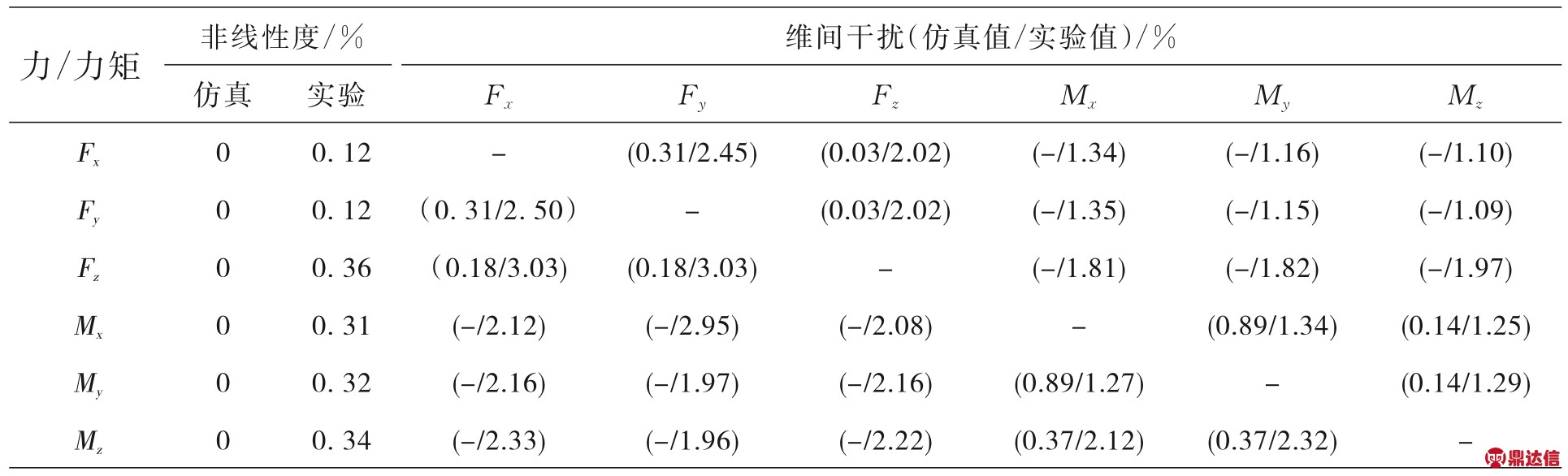

摘要:针对机器人对工作环境进行反馈进而实现自动化作业,展开了对压电式六维力传感器的研究。本文选用压电石英作为力敏元件,结合并联分载原理及多点测量原理提出一种8 点支撑轮辐式压电六维力传感器结构及其测量原理,它具备强解耦、轻量化、大量程和高固有频率的特点。利用ANSYS 软件进行参数化建模,并进行六维力静力学仿真实验,验证了8 点支撑轮辐式传感器测量原理。搭建了准静态标定及动态标定平台,对设计的压电式六维力传感器进行标定。实验结果表明,传感器的非线性度<0. 5%,维间干扰<4%,固有频率超过6 kHz。轮辐式结构压电六维力传感器可以有效地完成六维力测量并消除维间耦合,满足动态测量需求,为轻量化大量程传感器的设计提供了理论基础和设计依据,对其他类型压电式六维力传感器设计和研制具有重要的参考价值。

关 键 词:压电石英;轮辐式;多点测量原理;六维力传感器;维间耦合

1 引 言

传感器技术是一种信息获取、处理和运输的技术,是实现自动化的基础[1]。六维力/力矩传感器(以下简称六维力传感器)能够精确测量三维空间任意力系中的三维正交力(Fx,Fy,Fz)及正交力矩(Mx,My,Mz)[2],是智能机械实现力控制信息获取的关键装置,被广泛应用于航空航天、工业智能机器人和重载制造装备等领域[3]。

根据力敏元件测量原理,六维力传感器可分为弹性体式和非弹性体式两类。其中,弹性体式传感器的典型代表是电阻应变式六维力传感器,该类传感器出现时间较早,技术相对成熟,应用最为广泛。它通过弹性敏感元件和应变计将被测力转换为电阻值的变化,可以测量应力、应变等[4-5],具备测量精度高和测量效果好的特点,但是高灵敏度的实现会使其固有频率降低,导致该类传感器动态响应性能差;而作为非弹性体式代表的压电式传感器利用力敏元件的压电效应进行测量,受外界环境因素的影响较小,有着高精度、高灵敏度以及高固有频率的特点,特别适用于对固有频率要求高的场合[6]。

大连理工大学的孙宝元等最先在国内开展压电式多向测力仪研究,为国内压电测力传感器研究奠定了基础。济南大学李映君等[7-8]提出并联分载原理,研制出一种新型自解耦压电式六维力传感器并提出了压电式轴上六维力传感器的解耦算法。金雷[9-10]等研究了传感器力敏元件晶片与电级的接触刚度对传感器整体刚度等性能的影响。张军等[11]分析了两种四点支撑空间布局方式的优缺点,确定了四点支撑六维力传感器力敏元件的合理布局方式。 重庆大学的刘俊等[12]设计了一种差动式压电六维力传感器,该传感器具有结构简单、灵敏度及固有频率高等优点,但使用环境对它的影响较大,稳定性低。

无论是电阻式传感器还是压电式传感器,在测量过程中都存在维间耦合,测量后期需要进行大量的解耦计算,设计研发一种可以屏蔽维间耦合缺陷的六维力传感器,对它在各个应用领域的发展有着突破性的意义,因此本文提出基于并联分载原理的八点支撑轮辐式压电石英六维力传感器结构形式,并对其测量原理进行了分析和验证。

2 压电式六维力传感器测量原理

压电石英是一种单晶体材料,其压电效应由自身晶体结构产生。它的电荷损失量很低,静态特性和动态特性均十分良好,可以长期保存电荷,对于准静态、静态以及动态测量均有良好表现。按照极化方向的差异可以制作出不同功效的石英晶片,再设计合理的叠放方式和晶组布局方案,基于压电效应中的剪切效应和纵向效应配合作用完成六维力的有效测量。

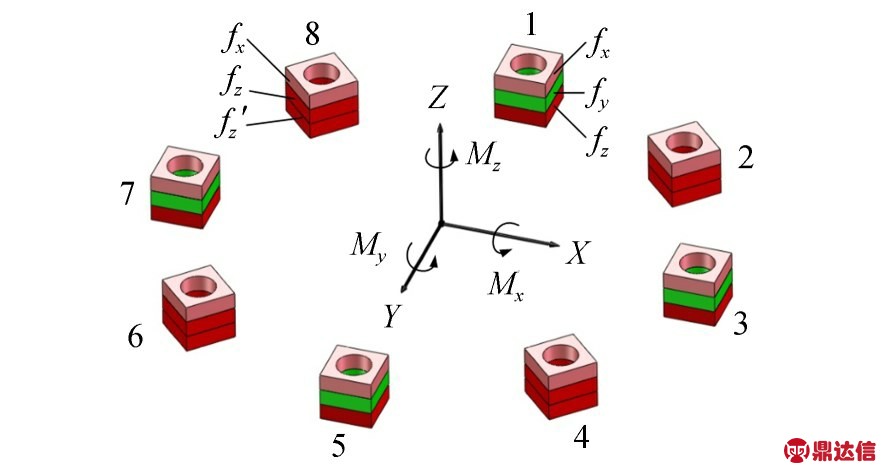

通过研究多点支撑空间布局方案可知:四点支撑菱形布局方案在空间三维力的测量中维间干扰误差较小,正方形布局方案在进行空间三维力矩测量时效果更好。本文基于两种不同空间布局的四点支撑方案的工作特点,提出了一种具备强解耦特点的八点支撑式空布局方式,如图1所示。八组石英晶组均匀布置在半径为R 的圆周上,其中菱形布局的1,3,5,7 四组晶组负责测量空间三维应力Fx,Fy,Fz;正方形布局的2,4,6,8 四组石英晶组用于测量空间三维力矩Mx,My,Mz。安装时保证1,3,5,7 晶组的x,y 晶片极化方向与传感器坐标系的X,Y 轴一致,2,4,6,8 晶组的x 晶片极化方向相切于晶组安装圆周,八组晶组的z 晶片极化方向与传感器坐标系Z 轴一致。

图1 八点支撑空间布局示意图

Fig. 1 Schematic diagram of eight-fulcrum space layout

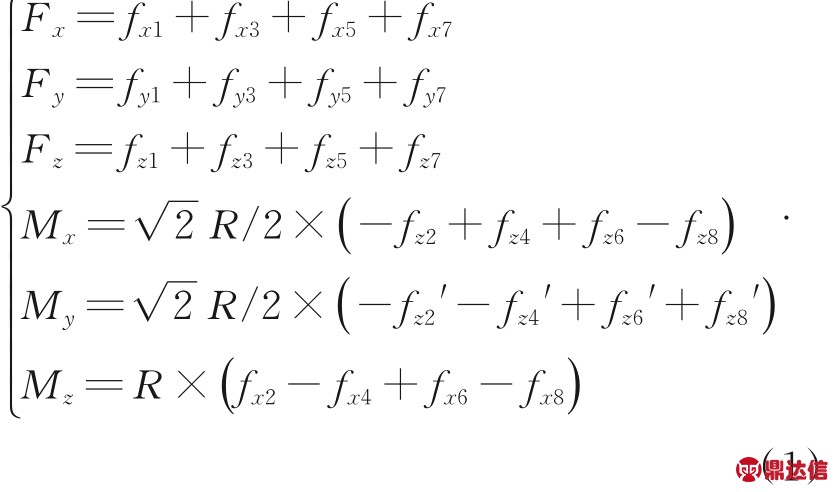

基于空间力系平衡和杠杆原理,结合传感器的石英晶组空间布局组合方案,推导出传感器的六维力/力矩测量公式为:

在上述传感器进行六维力测量的过程中,由于采用两种不同布局的石英晶组分别对力、力矩进行测量,各测量支路之间不会产生干扰,从理论角度分析可知,八点支撑空间布局方案可以有效消除传感器六维力测量时的维间耦合缺陷。

3 压电式六维力传感器结构设计

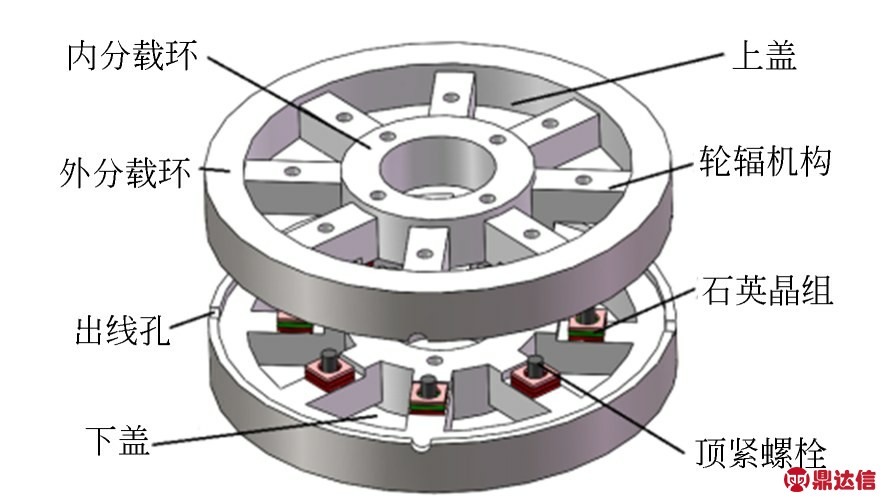

传感器各项性能指标的一个决定性因素就是传感器的结构,结构决定了传感器的测量性能及承载能力等指标。传感器预期量程满足:Z 向载荷量程为60 kN,X,Y 向载荷量程为30 kN,Mx,My,Mz向载荷量程为3 kN·m,固有频率超过5 kHz。应用并联分载原理,基于轻量化设计原则设计出一种轮辐式压电六维力传感器结构,其三维模型如图2 所示。

传感器由上盖、下盖、力敏元件和预紧螺栓组成。上/下盖都分为内分载环、轮辐机构和外分载环三个区域:轮辐区域和内分载环均设有预紧螺栓安装孔,外分载环对称开出线孔。石英晶组安装在轮辐机构位置,通过预紧螺栓将传感器的上盖、力敏元件及下盖固定,通过预紧螺丝对传感器施加预紧力,消除三者之间的安装间隙。

图2 轮辐式压电六维力传感器结构三维模型

Fig. 2 Three dimensional model of six-axis force piezoelectric sensor with stroke structure

当空间外力作用于传感器上盖表面,内/外分载环区域共同起到分载作用,仅使部分外力通过上盖的轮辐区域传递至石英晶组表面,这种结构可以防止外力过大破坏石英晶组。通过改变传感器内外环分载环结构的面积,可调节传感器的量程。

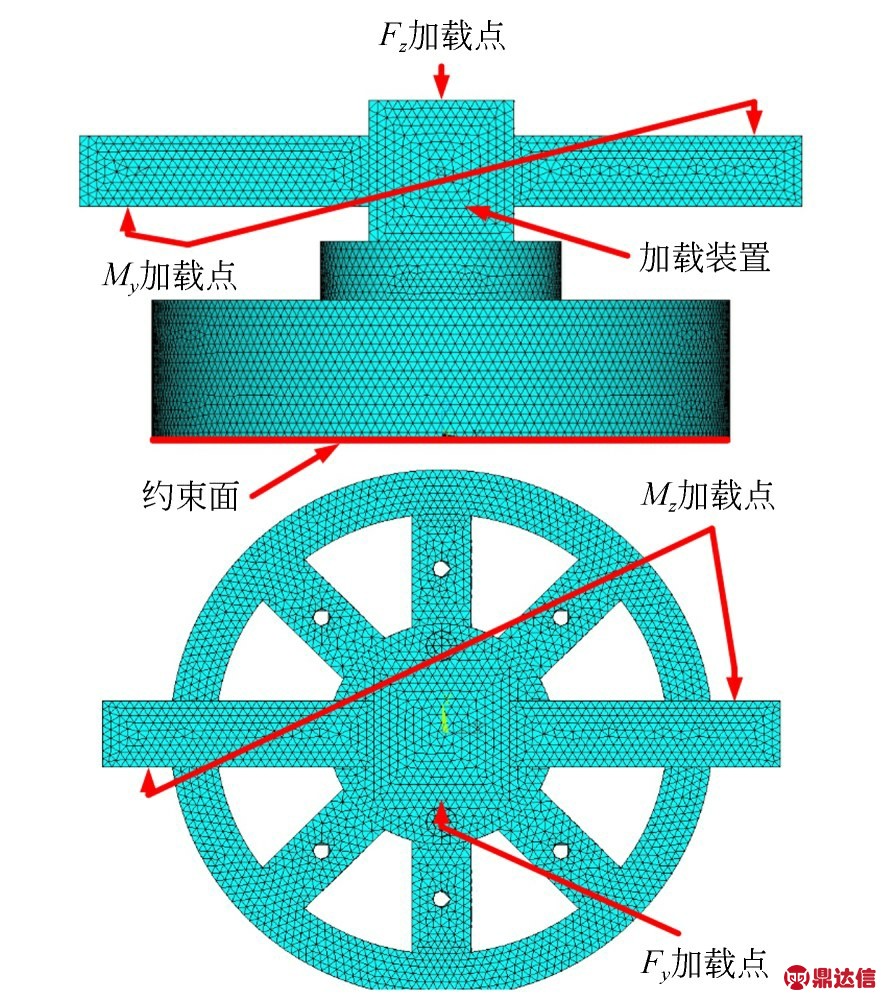

4 仿真分析

有限元分析方法已经在模拟求解真实的工程问题中得到广泛地应用[13],为验证传感器测量原理的可行性,利用ANSYS 软件建立传感器模型并进行静力学仿真分析。 传感器各材料参数如表1 所示,采用自由网格划分后的有限元模型及六维力加载点如图3 所示。按照实际应用情况,对传感器底面做自由度为零的约束。

表1 模型材料和有限元单元参数

Tab. 1 Model material and element parameters

图3 六维力压电传感器的有限元模型网格划分

Fig. 3 Model meshing of six-axis force piezoelectric sensor

4.1 传感器静力学仿真

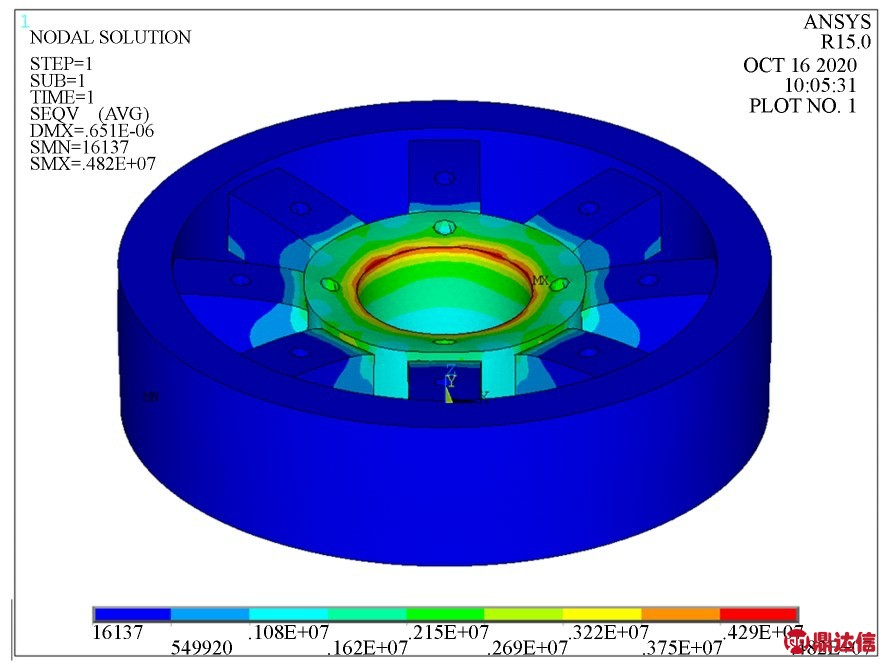

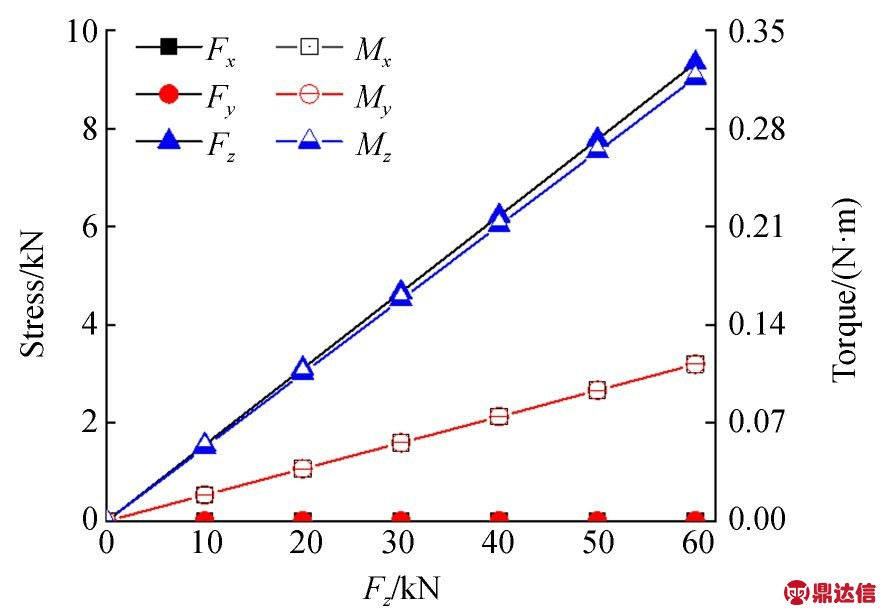

4. 1. 1 轴向力仿真

法向应力Fz 作用于加载块表面,如图3 所示。仿真时Fz载荷的起始数值为0 kN,以10 kN的步长递增加载,加载10 kN 载荷时传感器壳体的等效应力如图4 所示。通过有限元仿真得出八组石英晶组的三维正交应力仿真值,通过公式(1)计算得出在法向应力作用下,传感器的六维力测量结果,如图5 所示。

图4 Fz加载传感器的等效应力云图

Fig. 4 Equivalent stress nephogram of sensor under Fz

图5 Fz向加载输入/输出曲线

Fig. 5 Input/output curves under Fz

由图5 可知,Fx,Fy与力矩Mx,My,Mz的耦合输出结果近似为零,法向应力Fz的测量值随载荷步递增,轮辐式压电六维力传感器的力/力矩测量性能良好。

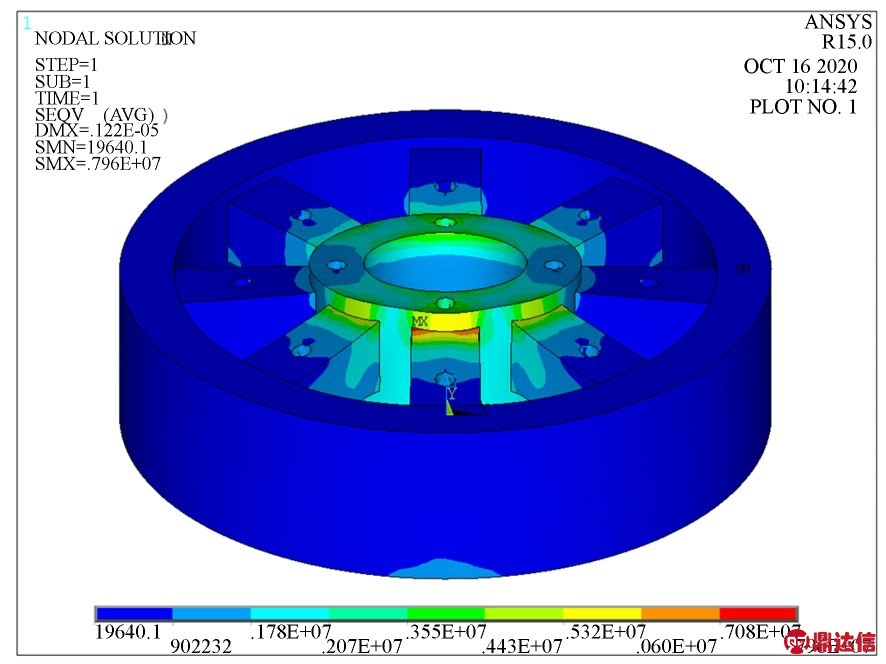

4. 1. 2 切向力仿真

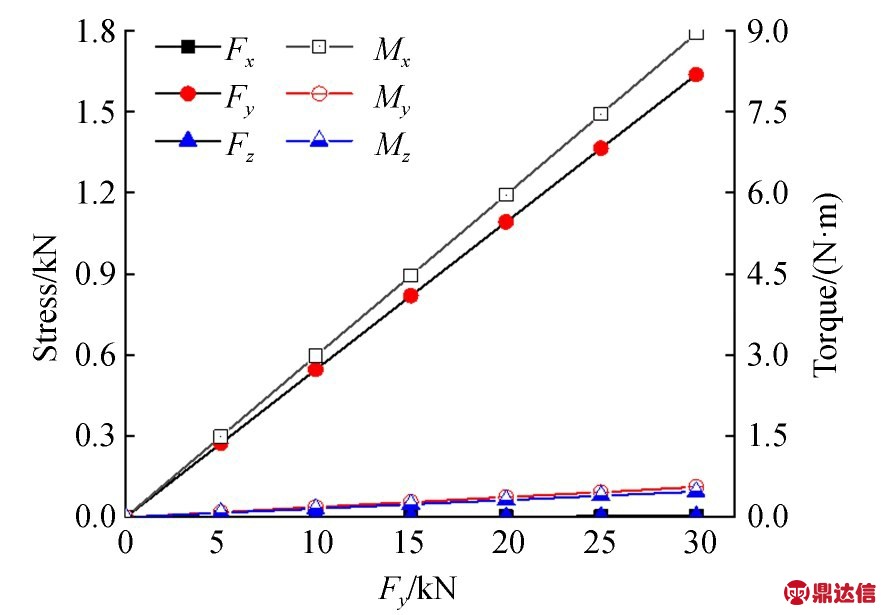

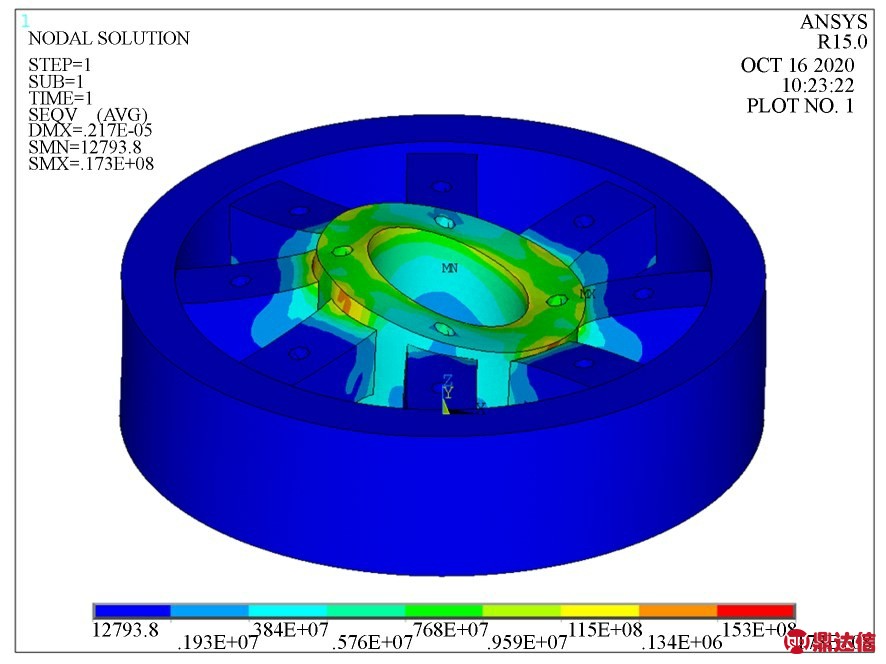

由于传感器的X 向载荷与Y 向载荷是同一种组合的石英晶组进行测量,在理论情况下,两组载荷仿真具有同样的变化规律,所以对传感器进行Y 向应力仿真,加载方式如图3 所示。仿真时Y 向载荷以0 kN 为起始载荷,以5 kN 的步长递增加载,加载5 kN 载荷时传感器壳体的应力云图如图6 所示,得出八组晶组的仿真数据并计算出传感器的六维力仿真结果,如图7 所示。

图6 Fy加载传感器的等效应力云图

Fig. 6 Equivalent stress nephogram of sensor under Fy

由图7 可知,应力Fx,Fz以及力矩My,Mz的耦合输出均近似为零,切向应力Fy的测量值随步进载荷线性增大,灵敏度较高在切向载荷的作用下,Mx耦合测量值较大,但不影响传感器的测量。

图7 Fy加载输入/输出曲线

Fig. 7 Input/output curves under Fy

4. 1. 3 弯矩仿真

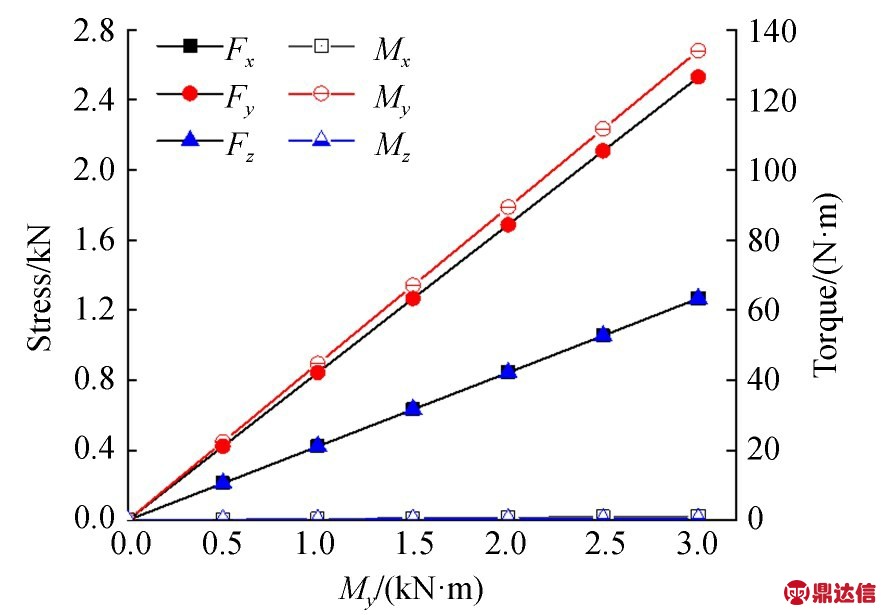

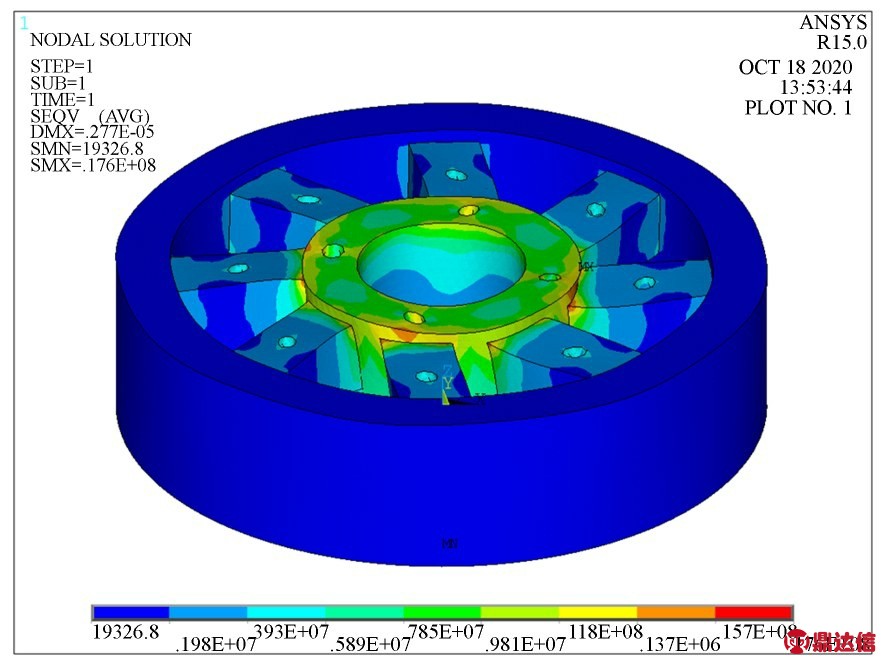

如图3 所示,基于应力测量坐标系在标定杆对称位置加载大小相同、方向相反的轴向应力载荷Fz与-Fz产生扭矩载荷My。两加载点间距为250 mm,My载荷由0 kN·m 递增至3 kN·m,My载荷为1 kN·m 时传感器的等效应力如图8 所示,得出8 组晶组的仿真数据并计算出传感器的六维力仿真结果,如图9 所示。

图8 My加载传感器的等效应力云图

Fig. 8 Equivalent stress nephogram of sensor under My

由图9 可知,空间三向力和力矩Mx,Mz的耦合输出均近似为零,未影响弯矩My的测量结果。My仿真输出随着载荷的增大而增大,且呈现出良好的线性。

4. 1. 4 扭矩仿真

图9 My加载输入/输出曲线

Fig. 9 Input/output curves under My

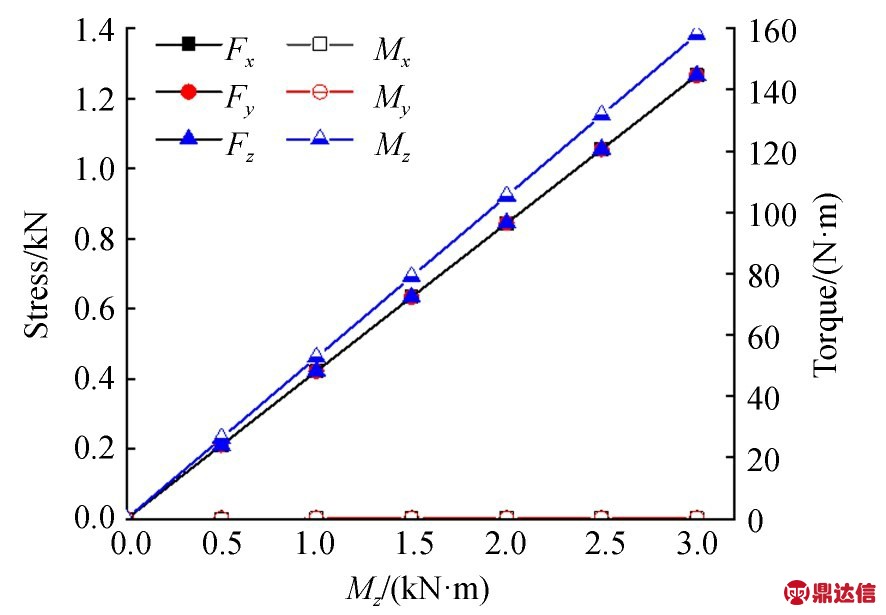

如图3 所示,基于应力测量坐标系在标定杆对称位置加载大小相同、方向相反的切向应力载荷Fy与-Fy产生扭矩载荷Mz,Mz载荷由0 kN·m递增至3 kN·m,My为1 kN·m 时传感器的等效应力如图10 所示,得出八组晶组的仿真数据并计算出传感器的六维力仿真结果,如图11 所示。

图10 Mz加载传感器的等效应力云图

Fig. 10 Equivalent stress nephogram of sensor under Mz

图11 Mz加载输入/输出曲线

Fig. 11 Input / output curve under Mz

由图11 可知,三向力Fx,Fy,Fz耦合输出均近似为零,这与理论设想一致,证明八点支撑布局方式及测量原理合理可行。力矩Mx,My 的耦合近似为零,扭矩Mz 测量值随着扭矩载荷的增大而增大,线性良好。

4.2 仿真误差分析

在Y 向力仿真过程中,力加载位置平面与传感器约束面存在一个高度差h,如图3 所示,对传感器产生类似Mx的弯矩载荷加载,所以Mx方向有一定的耦合误差,与传感器结构本身无关。轮辐式压电六维力传感器的耦合输出及其他误差均由标定夹具以及应力加载方式产生,其各项性能指标均呈良好状态,仿真分析表明轮辐式压电六维力传感器方案合理可行。

4.3 传感器动力学仿真

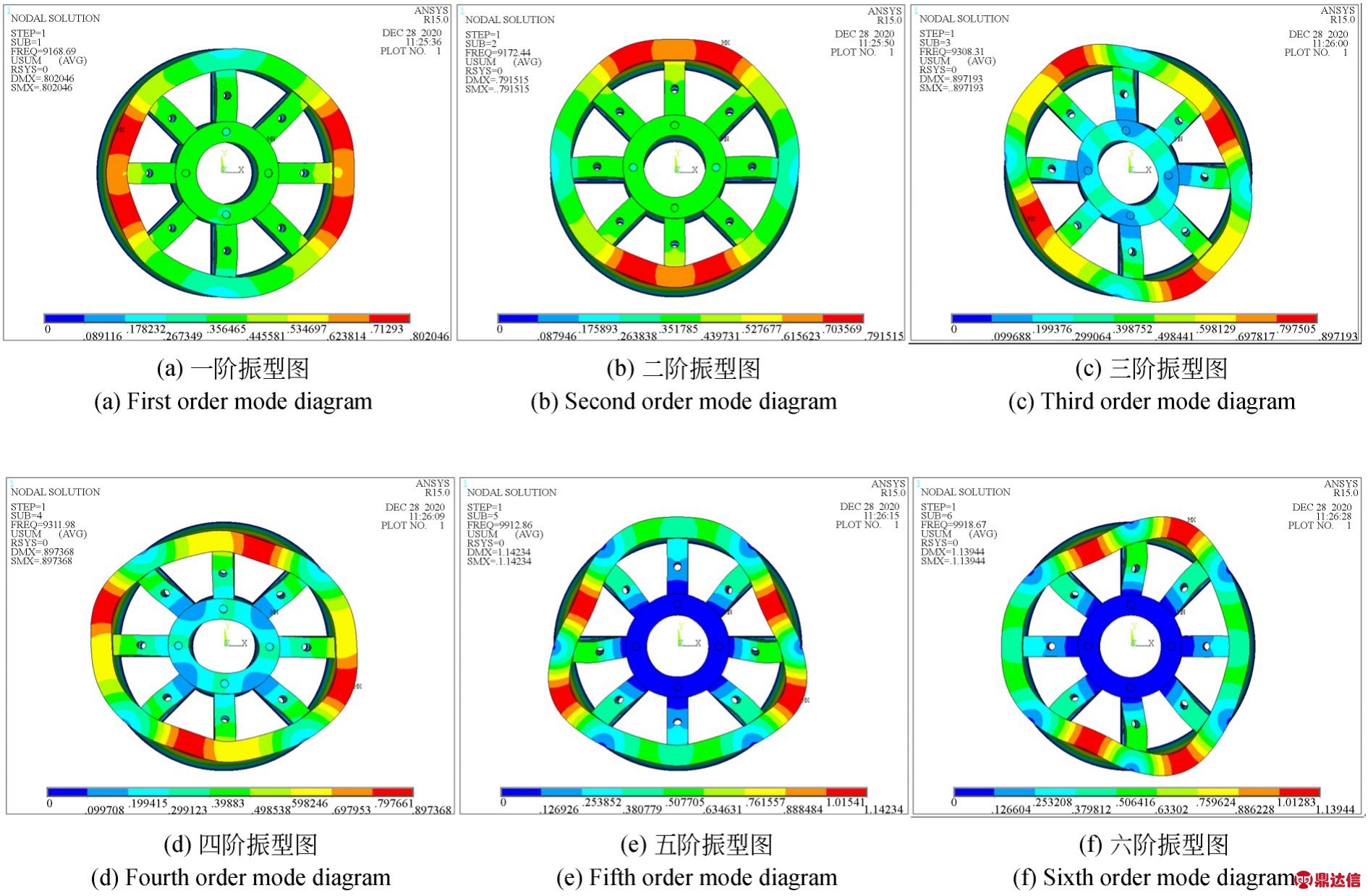

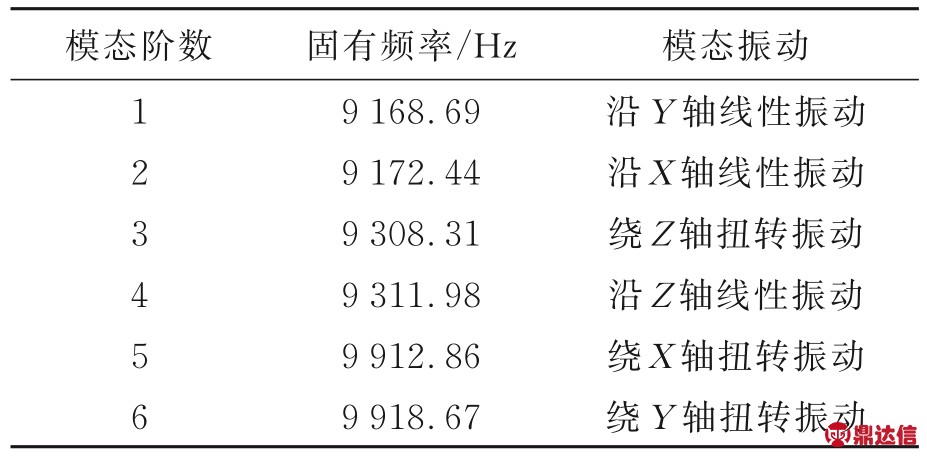

对压电式力传感器来说,固有频率是与动态响应有关的主要参数,是传感器应用中倍受关注的性能指标之一,可以用来确定传感器的动态测量量程,对传感器进行模态仿真得到传感器的前六阶振型如图12 所示,模态数据如表2 所示。

图12 六维力压电传感器前六阶振型图

Fig. 12 Sixth-order vibration modes of six-axis force piezoelectric sensor

表2 传感器模态数据

Tab. 2 Modal data of six-axis force piezoelectric sensor

5 标定实验

5.1 传感器准静态标定实验

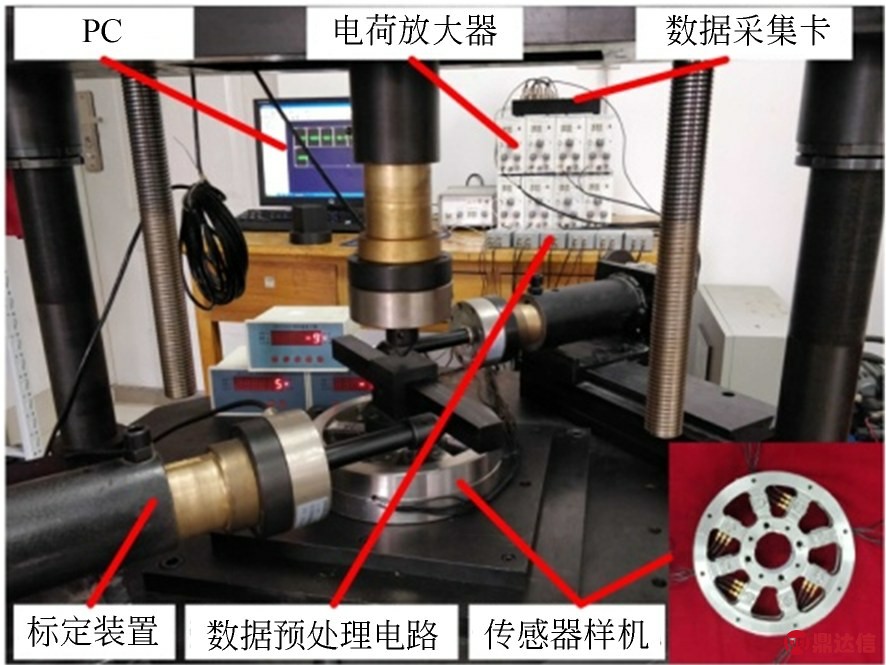

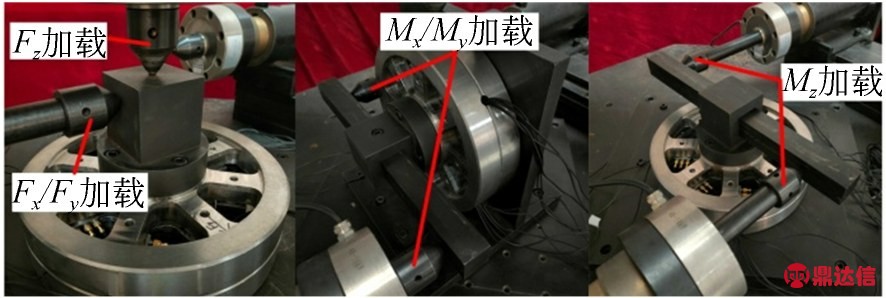

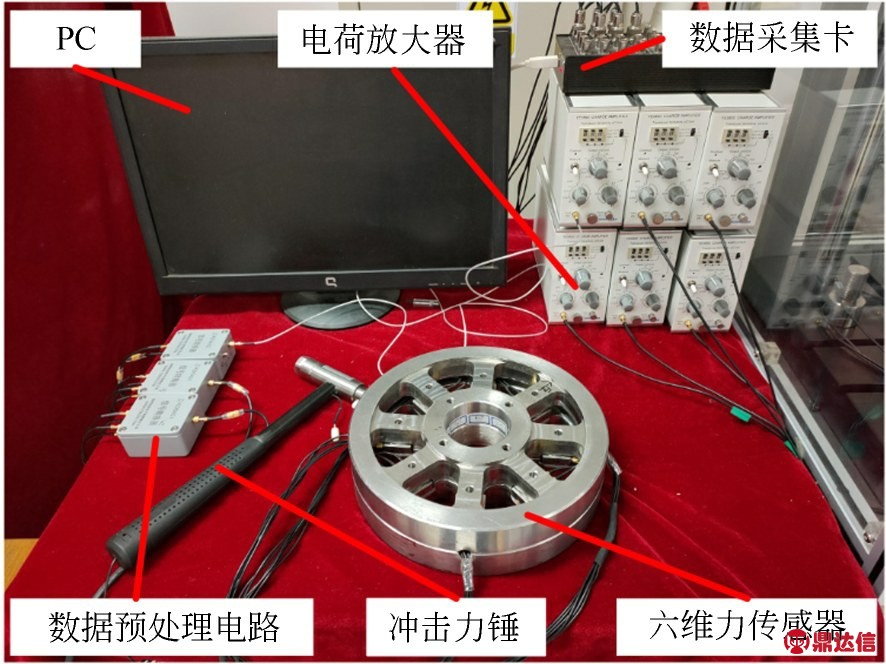

在前期理论研究的基础上,完成轮辐式压电传感器样机的研制。传感器材料与仿真所选材料一致,安装石英晶组,通过预紧螺栓施加3 kN的预紧力,消除安装间隙。六维力传感器静态测量平台如图13 所示。该平台主要由六维力传感器静态标定实验装置、高速数据采集卡(美国DT-9804 型)、电荷放大器(江苏联能YE-5850型)、传感器样机、数据预处理电路(扬州科动KD-5401 型)和PC 端组成。

图13 六维力传感器静态标定实验平台

Fig. 13 Static calibration experimental platform of six-axis force piezoelectric sensor

图14 加载方式示意图

Fig. 14 Schematic diagram of loading modes

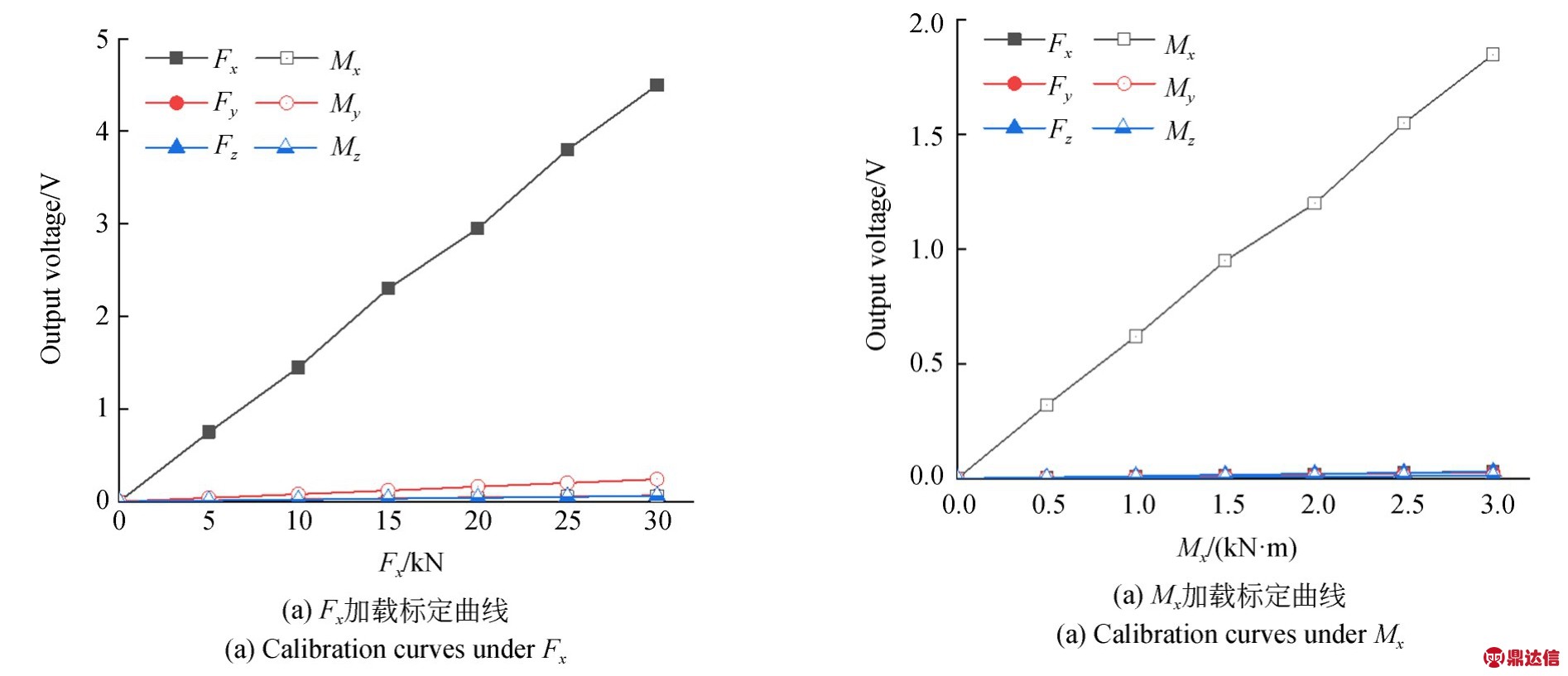

图15 三向力加载标定曲线

Fig. 15 Calibration curves under three dimensional forces

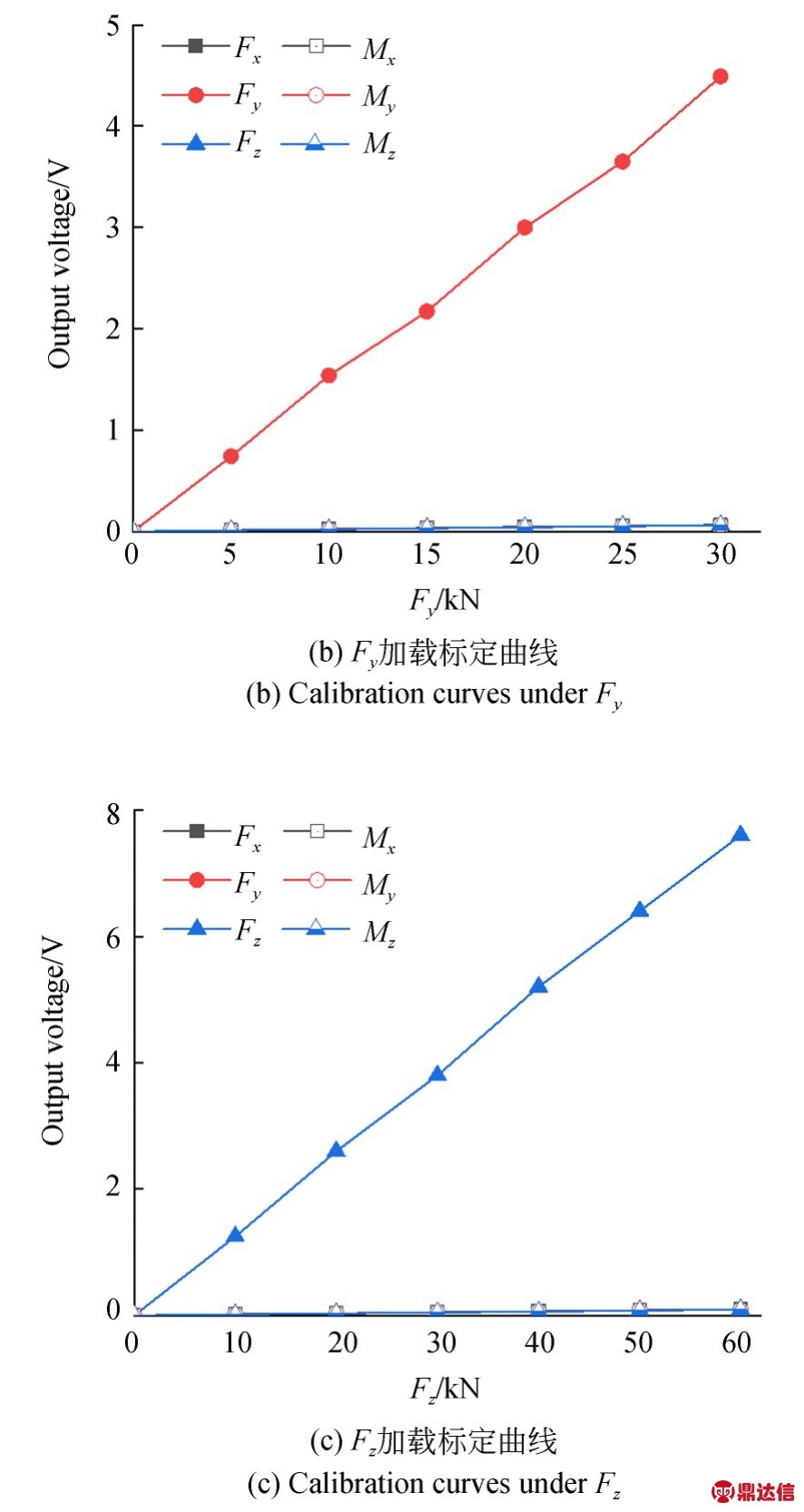

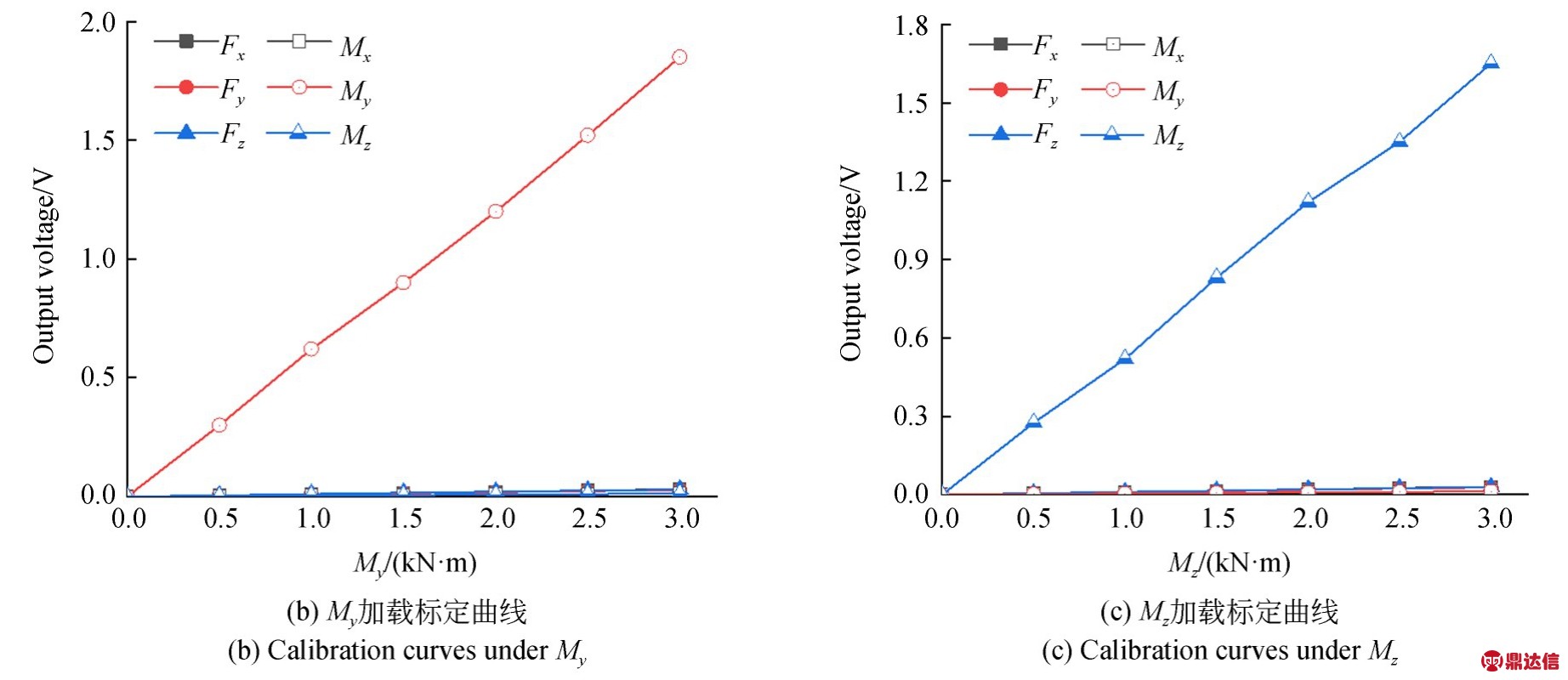

图16 三向力矩加载标定曲线

Fig. 16 Calibration curves under three dimensional torques

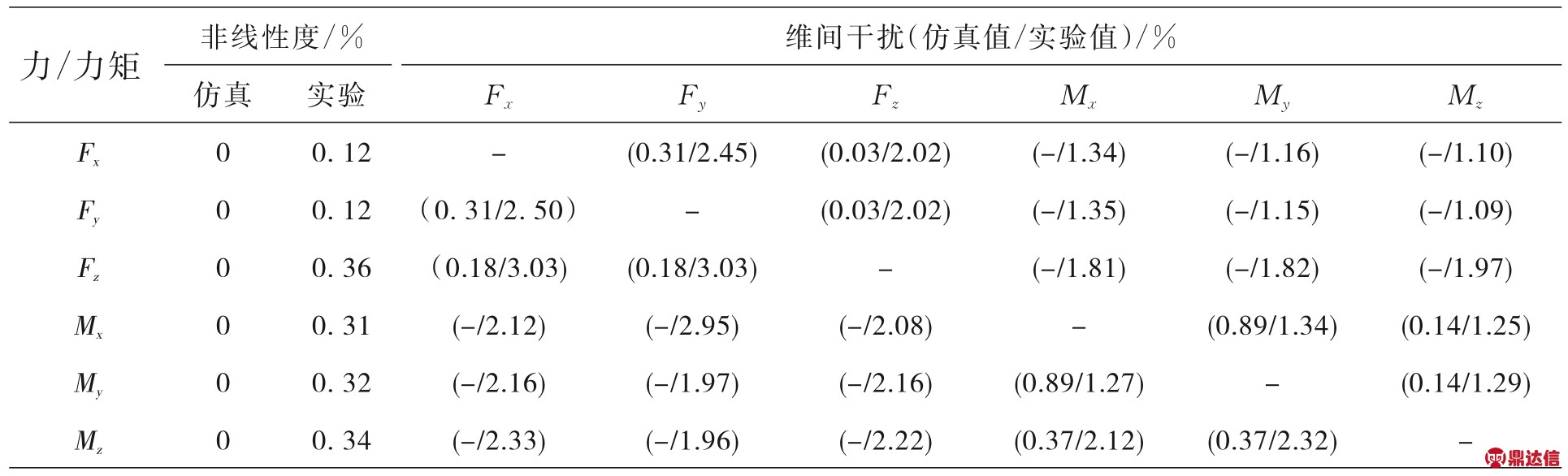

采用等距逐步加载的方法对传感器进行静态标定,实际加载方式如图14 所示,X,Y 向载荷以5 kN 的步长递进加载至30 kN,Z 向载荷以10 kN 的步长递进加载至60 kN,重复进行3 次加载实验,得出实验数据并取平均值,实验结果如图15 所示。传感器X,Y,Z 向力测量具备良好的线性输出,耦合输出近似为零。

如图14 所示加载方式对传感器进行弯矩Mx,My及扭矩Mz的标定,基于应力测量坐标系在标定杆对称位置加载相同大小、相反方向的应力载荷产生力矩载荷,加载力以2 kN 的步进载荷递增加载,加载点距离250 mm,施加的力矩载荷由0 kN·m 递增至3 kN·m,重复3 次加载实验取平均值,实验结果如图16 所示。传感器耦合输出近似为零,随着力矩载荷的增加,传感器输出电压值近似呈线性增加,表明传感器弯/扭矩测量线性输出良好,结构方案切实可行。传感器的主要性能参数如表3 所示。

表3 传感器主要指标对比

Tab. 3 Comparison of main indicators of sensors

5.2 传感器动态标定实验

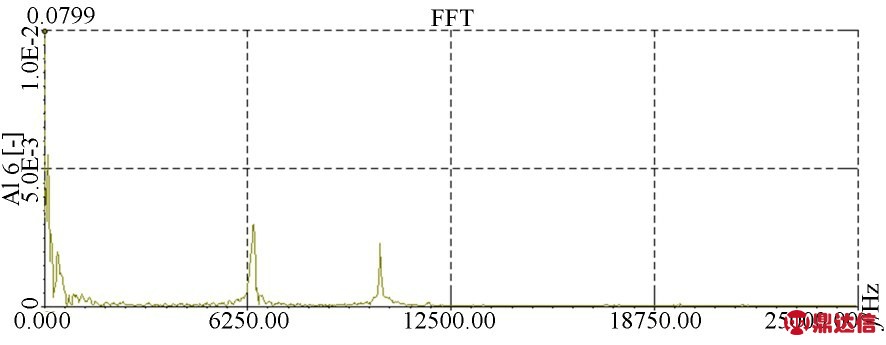

因实验条件限制,选择冲击响应法对传感器进行动态标定。用力锤敲击传感器表面,传感器受力输出的电荷信号通过电荷放大器转化为电压信号,高速数据采集卡获取数据并存入PC 中,利用数据采集软件进行傅里叶变换分析,得到相应激励方向的固有频率参数。搭建的动态标定实验平台如图17 所示,得出的动态实验结果如图18 所示,满足六维力传感器固有频率为5 kHz 的测量需求,表明传感器具备良好的动态测量性能。

图17 六维力传感器动态标定实验平台

Fig. 17 Dynamic calibration experimental platform of sixaxis force piezoelectric sensor

图18 六维力传感器传感器的动态标定结果

Fig. 18 Dynamic calibration results of six-axis force piezoelectric sensor

静态标定及动态标定的结果表明,传感器结构满足预期效果,轮辐式结构可以有效屏蔽维间耦合,非线性度<1%,测试精度较高,固有频率超过6 kHz,满足动态测量需求。仿真结果与实验结果对比可知,仿真曲线和测量曲线具备相同的变化趋势,而仿真结果是理想情况下的测量输出,可以为传感器的设计提供参考依据。

6 结 论

本文针对工业机器人对六维力传感器的需求,基于并联分载原理及多点测量原理提出了一种八点支撑式布局测量方案,设计出一种可消除维间耦合的八点支撑轮辐式压电六维力传感器。基于参数化建模,结合八点支撑空间布局方案及其测量原理设计了准静态/动态性能仿真实验,利用ANSYS 软件分别对轮辐式压电六维力传感器在空间不同载荷作用下的测量性能及动态性能进行了仿真分析。由于有限元模型采用四面体网格划分,仿真结果出现轻微耦合输出,但不影响传感器测量过程。

最后加工传感器样机并搭建静态六维力测试平台对传感器进行静态标定及动态标定实验。标定实验结果表明,轮辐式压电六维力传感器测量结果线性度良好,维间干扰<4%,可以有效测量六维力,传感器自身固有频率满足动态测量需求。 传感器晶组安装过程中的位置偏差、其自身厚度不一以及加载点的偏差都会导致实验数据出现耦合,不过实验维间干扰属于正常的实验误差。 仿真及实验结果表明,该轮辐式压电六维力传感器的设计方案合理可行,为其他类型压电六维力传感器的设计提供了重要的参考依据。