摘 要:针对永磁无刷电机霍尔位置传感器故障问题,提出霍尔位置传感器(单霍尔和双霍尔)故障容错控制方法。任意霍尔信号跳变沿时刻,根据具体霍尔跳变沿类型和当前霍尔状态判别霍尔故障类型;分析永磁无刷电机的机械运动方程,提出3种改进型霍尔传感器故障补偿策略:线性外差法霍尔故障补偿、一阶泰勒算法故障补偿(first-order algorithm)、基于降阶观测器的霍尔故障补偿。将霍尔传感器容错控制策略在方波和正弦波电流控制的永磁无刷电机实验平台上进行测试,验证不同霍尔传感器容错控制策略的性能。实验证明,基于降阶观测器的霍尔传感器容错技术较另外两种方法具有更好的容错性能。

关键词:永磁无刷电机;霍尔位置传感器;故障判别;故障补偿;降阶观测器

0 引 言

方波电流控制的永磁无刷电机(brushless dc motor,BLDCM)在一个电气周期内需要霍尔位置传感器提供6个换相位置[1-3],而正弦波电流控制的永磁无刷电机(permanent magnet synchronous motor, PMSM)需要高分辨率的转子位置信息,当前基于霍尔位置传感器的高分辨率转子位置估计[4-7]、转速估计以及低成本的矢量控制成为永磁无刷电机的一个研究趋势。然而,转子位置和转速估计都是在霍尔位置传感器无故障状态下进行分析,霍尔传感器故障状态下永磁无刷电机的转子位置和转速估计却鲜有人研究。

基于霍尔位置传感器的高分辨率转子位置和转速估计首先在文献[8]提出,文中提出混合状态观测器法,用来估计转子位置信息,其中,将前后两个霍尔跳变沿(60°电角度)角位移求得的平均转速作为混合状态观测器的输入;文献[9-10]中提出线性外插法转子位置估计,即通过霍尔传感器扇区电角度求得转子平均速度,进而对转速积分来获取实时转子位置,这也是后来通用的零阶泰勒算法,该算法的最大不足之处在于引入了转子平均速度,霍尔位置传感器的机械角偏差以及安装偏差均会导致转子平均速度波动、转子位置角估计误差、电机噪音增大。文献[11-15]中对分辨率为N的转子位置信息进行坐标变换,将空间静止坐标系下的位置信息转换为空间旋转坐标系下(ABC-αβ)的位置信息。对龙伯格观测器(luenberger observer)估计得到的转子位置信息进行空间傅里叶解耦变换,引入转子位置基波信息和谐波信息负反馈,进而得到精确的转子位置估计,转矩前馈输入改善了系统的动态性能。其中,有学者提出通过对龙伯格观测器的适当修改来补偿霍尔位置传感器的机械偏差以及安装位置偏差[13-15]。

然而,永磁无刷电机霍尔传感器的容错控制确少有研究。卡塔尼亚大学的Giacomo Scelba提出对霍尔位置信息进行Clark变换后,分析单霍尔故障以及双霍尔故障特点,得出霍尔故障类型检测方法。后通过查表程序存储18种霍尔传感器故障类型的谐波信息,根据特定的霍尔故障类型进行转子位置谐波反馈,从而起到霍尔故障补偿的效果。该霍尔故障诊断方法检测速度慢,使得未补偿期间转矩脉动较大[16]。文献[17-18]提出在霍尔信号跳变沿时刻,采样霍尔位置状态信息,比较得出相应的霍尔位置传感器故障类型。在故障检测和补偿过程中,采用额外的带有dsPIC控制器的硬件电路来检测霍尔故障类型并通过dsPIC控制器延时输出正确的虚拟霍尔信号完成霍尔故障补偿,无形中增加了控制系统成本和体积;在改进性研究中,作者通过分析霍尔故障角α与每个霍尔扇区下加速度增量的关系,得到关于故障角α的临界加速度增量作为故障诊断开始和结束的标志。故障补偿过程中,针对霍尔故障检测期间的转矩脉动问题,提出忽略当前相位差而用前一记忆值的思路,使得容错性能有所改善[18]。文[19]中提出3种霍尔故障容错方法,分别是对混合观测器、零阶泰勒算法和矢量追踪观测器的适当修改完成的,霍尔故障的检测采用前述方法[16]。其中基于矢量追踪观测器的霍尔容错补偿本质为根据永磁无刷电机的机械运动方程,建立龙伯格状态观测器。容错过程中,电机转子位置角的估计需要转动惯量J和电磁转矩Te。在时变负载下,电机转动惯量会随着负载的变化而变化。因此,准确的转子位置估计需要添加额外的电机转动惯量J参数辨识模块和电磁转矩计算模块。

本文基于以上研究,对永磁无刷电机霍尔位置传感器容错控制技术进行了一定的改进和创新:

1)根据霍尔相邻扇区的换相控制字异或结果,结合具体跳变沿时刻霍尔采样状态判别霍尔故障类型。(本文提到的双霍尔故障类型为一个霍尔故障后另一个霍尔传感器故障)。

2)提出一阶泰勒算法的霍尔容错补偿方法,其中,转子位置角采用归一化处理并划分为正负相等区间,简化霍尔故障补偿角度分类[19],很大程度上降低故障状态部分霍尔扇区内临界起始转子角θre-min大于临界终止转子角θre-max的机率。

3)提出基于降阶观测器的霍尔故障补偿方法,克服了霍尔故障容错过程中,对电机本体参数(例如,转动惯量J和电磁转矩Te)的依赖性问题。其中,转速容错估计模块采用带遗传因子的递推最小二乘法进行参数辨识。

4)在方波和正弦波电流控制的永磁无刷电机实验平台上验证所述霍尔容错策略的正确性和普遍性。所提方法不依赖于任何硬件电路,仅需在传统控制中增添代码即可完成容错功能,实现低成本霍尔容错技术。

1 霍尔位置传感器故障类型检测和确认

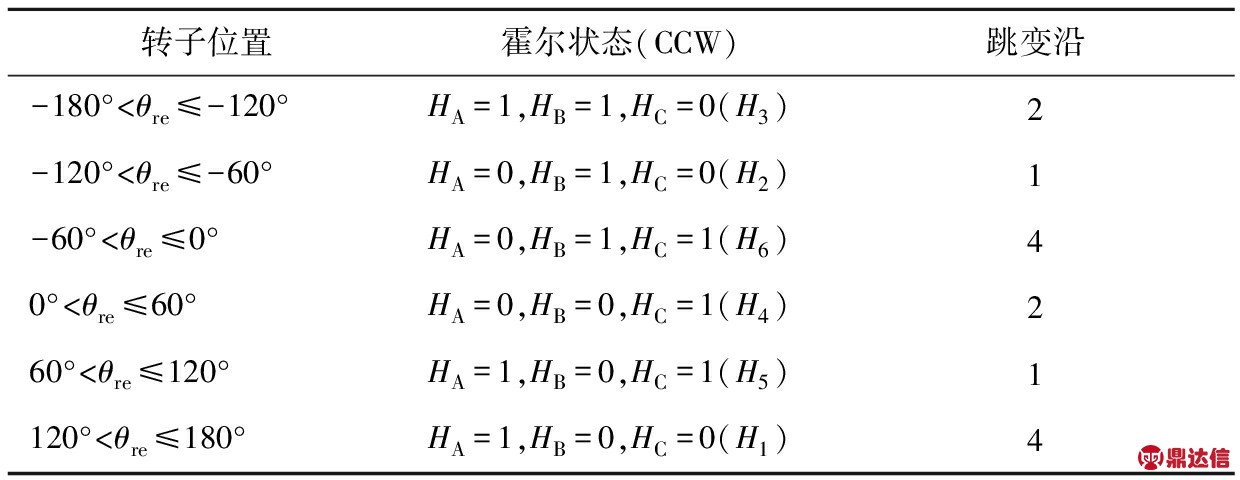

电机无故障运动过程中,一个电气周期内会出现6个霍尔状态,定义霍尔扇区状态值为换相控制字(Hx, x=0~7),分别为逆时针(CCW)状态下的5→1→3→2→6→4和顺时针(CW)状态下的5→4→6→2→3→1,以及霍尔故障状态下的0和7共8种状态。不同的霍尔故障类型存在不同的换相控制字组合,表1所示为逆时针旋转时转子角划分与相应的霍尔状态信息(本文理论分析和试验中电机均为逆时针旋转,即CCW)。

表1 转子位置角与霍尔状态关系

Table 1 Relationship between rotor position and Hall state

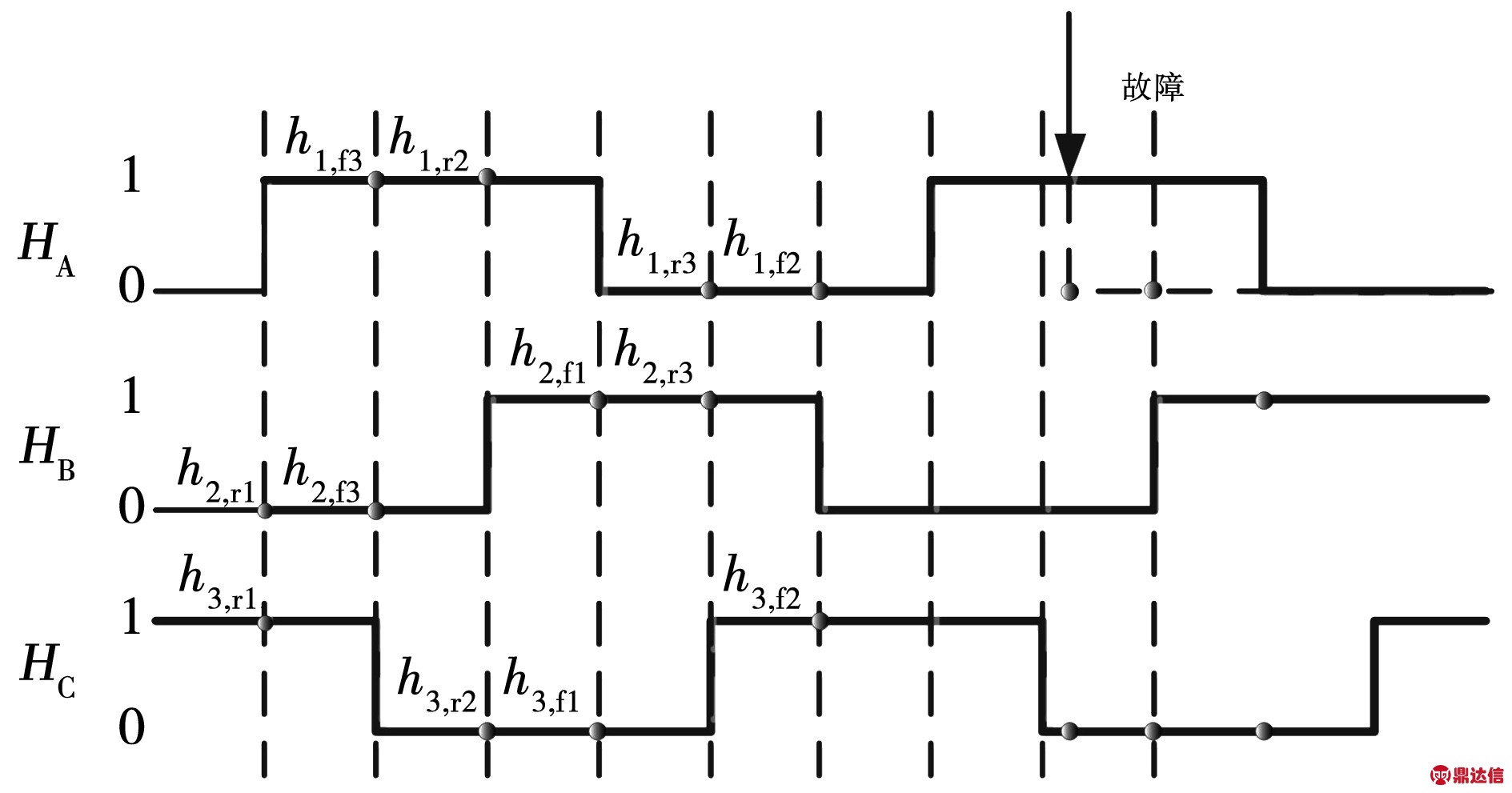

正确的霍尔跳变沿类型识别是霍尔故障类型检测和确认的关键(包括正常和故障时)。本文在不增设硬件电路的基础上,通过检测霍尔信号跳变沿,保存相应换相控制字,对当前扇区和前一扇区的换相控制字做异或处理,所得结果如表1所示。结果为1表示HA跳变沿,结果为2表示HB跳变沿,结果为4表示HC跳变沿。对无故障和故障状态分析可知,该检测方法不仅适用于无故障状态,同样适用于故障发生时的临界状态和故障补偿状态。检测到具体霍尔跳变沿类型后,结合相应的霍尔状态即可判断霍尔故障类型。具体方法如下:定义变量,hx,ry表示在hy上升沿时采集的hx值;hx,fy表示在hy下降沿时采集的hx值;其中,x,y=1,2,3,x≠y。当无霍尔位置传感器故障时,任意霍尔跳变沿下,hx,ry≠hx,fy,如图1所示。

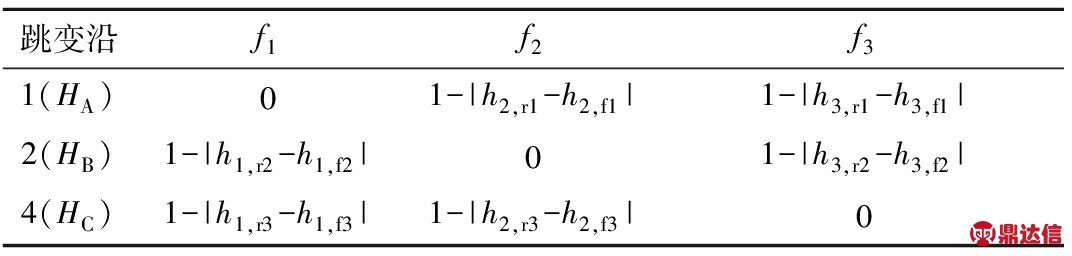

当任意霍尔传感器发生故障时,例如,HA单霍尔故障时,在HB跳变沿时捕获到采样值为h1,r2=0,h1,f2=0,HC跳变沿时捕获到采样值为h1,r3=0,h1,f3=0。既而得出霍尔故障类型检测方法,任意霍尔跳变沿时刻,判断相应霍尔跳变沿类型,根据跳变沿类型进行霍尔状态采样,同时按照表2公式比较霍尔状态值hx,ry和hx,fy,即可判断出相应的霍尔故障类型。霍尔故障检测方法如表2所示,表中fx=0,x=1,2,3表示无霍尔故障,fx=1表示霍尔位置传感器x发生故障。

图1 霍尔状态电平与霍尔跳变沿

Fig.1 Combination of Hall states and transitions

表2 霍尔故障类型检测

Table 2 Fault-type detection method

2 霍尔位置传感器故障补偿

2.1 线性外差法霍尔故障补偿(F1)

如图2所示,永磁无刷电机在运行过程中电机转子的平均角速度为

(1)

式中:θre-prev为电机转子转过前一霍尔扇区所对应的电角度值;△Tprev为相应前一扇区时间值。无霍尔故障状态,θre-prev=π/3为恒定值。通常在霍尔跳变沿时刻复位定时器并重新计时获得转子转过扇区的时间△Tprev。电机运行过程中会产生机械震动,不可避免的存在霍尔信号抖动,导致误捕获。针对该问题,本文添加了霍尔信号去抖动模块,在检测到霍尔跳变沿后延时确认霍尔状态,克服了因霍尔信号抖动导致的计时误差和霍尔故障类型误检测。

电机转子位置估计是通过对平均转速进行积分求得

(2)

式中:![]() 为转子位置估计值,任意扇区下范围为

为转子位置估计值,任意扇区下范围为![]() 为扇区临界最小电角度,θre-max为扇区临界最大电角度。

为扇区临界最小电角度,θre-max为扇区临界最大电角度。

图2 基于线性外插法/一阶泰勒算法的霍尔容错系统结构框图

Fig.2 Block diagram of the fault-tolerant based on linear extrapolation or first-order algorithm

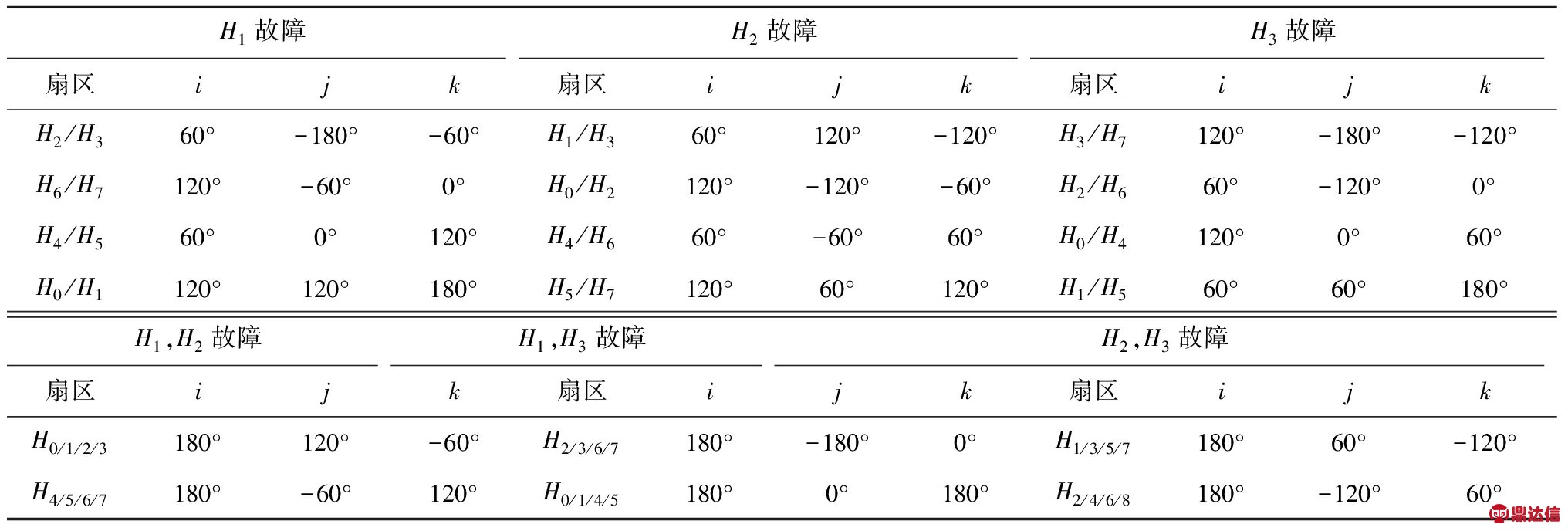

确认霍尔故障类型后,本文采用结构体数组模块存储故障补偿角度并输出,其中霍尔传感器故障补偿角度见表3。结构体数组为一个二维数组,其每一成员均为一个结构体,结构体内的值为当前扇区所需的变量值θre-prev(i)、θre-min(j)和θre-max(k)。该模块将当前霍尔故障类型和霍尔状态值(用来判断故障类型下的不同扇区)作为二维数组的下标,从而唯一判断当前扇区所需输出的变量值。

a[HA,B,C][ftype]=θre(i,j,k)。

(3)

转子位置角采用归一化处理,即为,-π~+π分别对应于-215~+215,60°电角度的归一化值为60°/360°·216。将一个电气周期划分为正负相等区间,使得在单霍尔故障补偿和双霍尔故障补偿时,大大减少了各故障类型中部分扇区内θre-min>θre-max的现象[19],该现象会导致霍尔故障时相应扇区内角度估计失效,影响容错性能。

表3 霍尔故障补偿角度

Table 3 Hall fault compensation angle

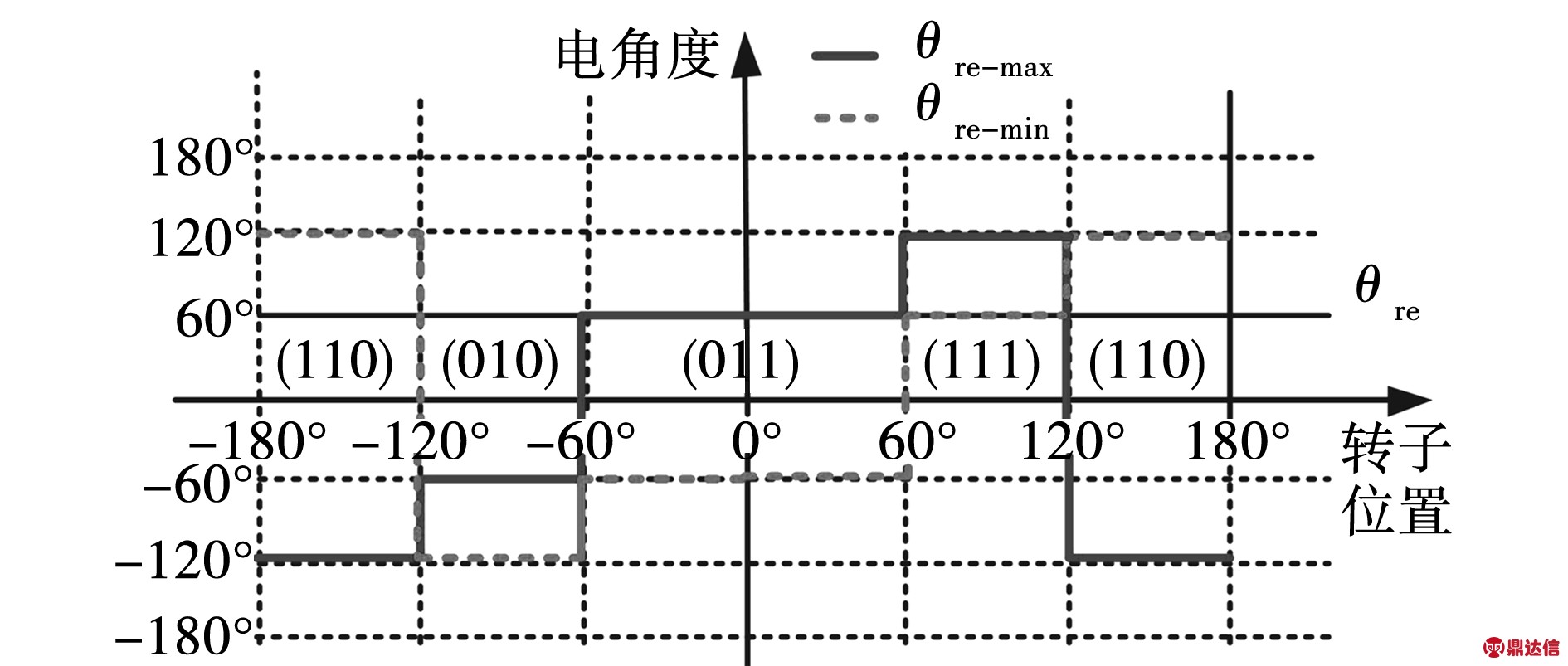

图3为单霍尔故障HB=1下θre-min、θre-max在一个电气周期内的变化。由此可知,确定霍尔故障类型后,任意霍尔跳变沿来临时,均需对θre-min、θre-max和θre-prev这3个变量重新赋值,这也是成功进行霍尔故障补偿的关键所在。

2.2 基于一阶泰勒算法的霍尔故障补偿(F2)

线性外插法估计得到的电机转速波动大,影响转子位置估计,引入电机转子加速度,会得到更为精准的转子位置估计,电机加速度和转子平均速度估计公式为

图3 HB=1时θre-min、θre-max的变化

Fig.3 θre-min、θre-max for single fault(HB=1)

(4)

电机转子位置估计为

(5)

式中![]()

根据式(4)估计得到电机的转速和加速度后,即可估计出比方法F1更为准确的转子位置信息,具体霍尔故障容错方案如图2所示,为基于一阶泰勒算法的霍尔容错补偿框图。

2.3 基于降阶观测器的霍尔故障补偿(F3)

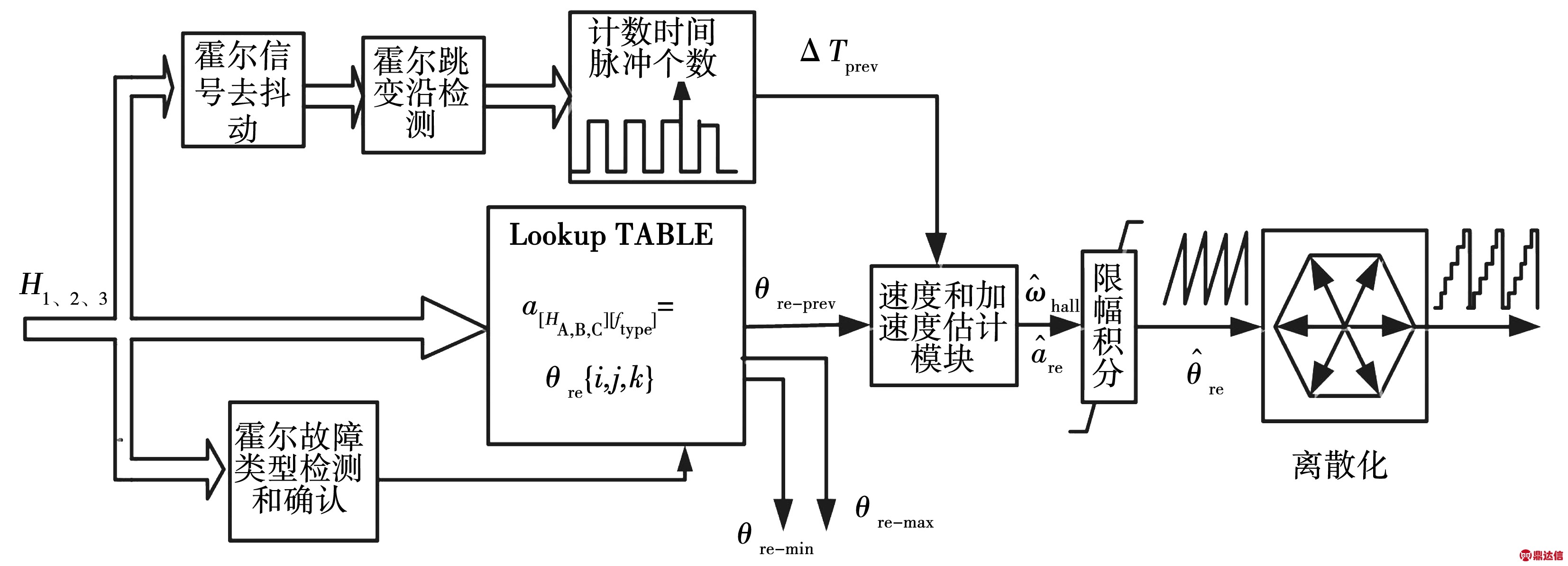

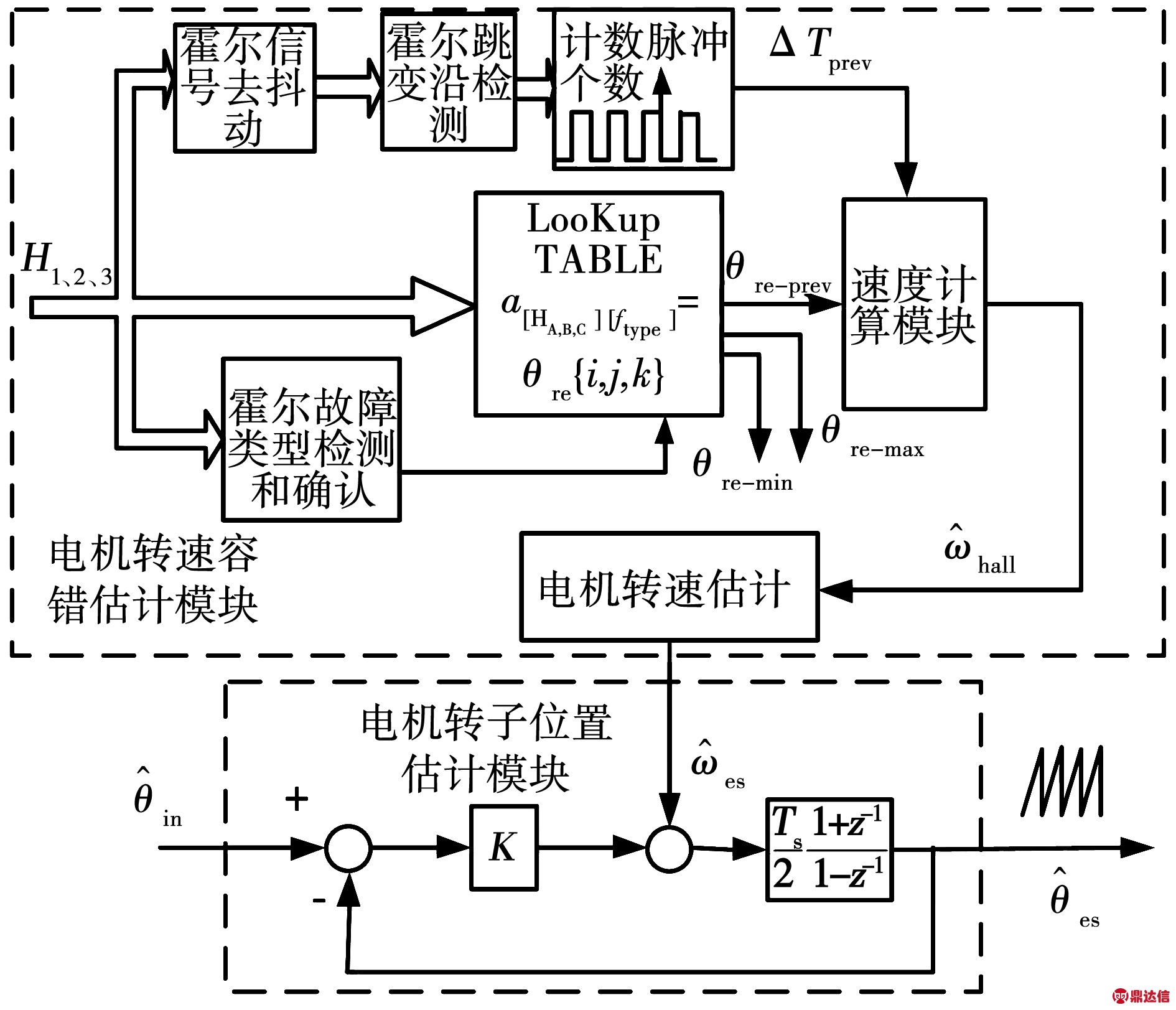

矢量追踪观测器法霍尔故障补偿过程中,存在时变负载下转动惯量J随负载变化而变化的问题。因此,准确的转子位置估计需要添加额外的电机转动惯量J参数辨识模块和电磁转矩计算模块,同时需要实时计算观测器增益K的值[20]。本文提出基于降阶观测器的霍尔故障补偿策略,如图4所示,霍尔位置传感器容错控制分为两部分:电机转速容错估计模块和电机转子位置估计模块。

图4 基于降阶观测器的霍尔容错系统结构框图

Fig.4 Block diagram of the fault-tolerant based on reduced-order observer

模块1:电机转速容错估计模块。

确认霍尔故障类型后,如图4所示,基于霍尔扇区的容错转速![]() 为

为

(6)

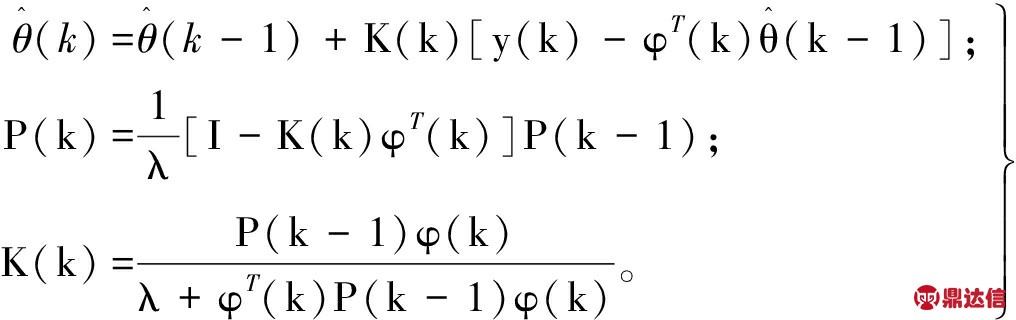

永磁无刷电机中,霍尔位置传感器的机械偏差以及安装位置偏差会导致电机容错转速![]() 波动明显[20],在多极数电机(例如,轮毂电机)下误差尤为明显,使得电机转子位置估计误差增大。针对该问题,提出基于带遗忘因子递推最小二乘法[21]的转速估计来抑制电机位置估计误差,带遗忘因子递推最小二乘法的迭代方程为

波动明显[20],在多极数电机(例如,轮毂电机)下误差尤为明显,使得电机转子位置估计误差增大。针对该问题,提出基于带遗忘因子递推最小二乘法[21]的转速估计来抑制电机位置估计误差,带遗忘因子递推最小二乘法的迭代方程为

(7)

式中:![]() 分别为估计值、遗忘因子、增益向量和协方差矩阵。通常遗忘因子λ的取值范围为0.9≤λ≤1。最小二乘法辨识算法的实现过程中,取容错转速

分别为估计值、遗忘因子、增益向量和协方差矩阵。通常遗忘因子λ的取值范围为0.9≤λ≤1。最小二乘法辨识算法的实现过程中,取容错转速![]() 作为转速估计的输入,即,系统参数矩阵为单位矩阵

作为转速估计的输入,即,系统参数矩阵为单位矩阵![]() 待辨识参数

待辨识参数![]()

模块2:电机转子位置估计模块。

电机转子位置估计采用降阶观测器来实现,如图4所示,降阶观测器的微分方程为

(8)

式中:![]() 为降阶观测器的位置估计输出;K为降阶观测器增益;

为降阶观测器的位置估计输出;K为降阶观测器增益;![]() 为观测器参考输入。

为观测器参考输入。

降阶观测器的参考输入由基于估计转速的线性外差法取得

(9)

式中Ts为系统采样周期。

线性定常离散系统中,(Ts/2)(1+z-1)/(1-z-1)相当于连续系统中的1/s积分模块,从而,降阶观测器的传递函数为

(10)

由降阶观测器的传递函数可以看出,只要观测器增益K值大于0,系统就会趋于稳定。

3 试验与分析

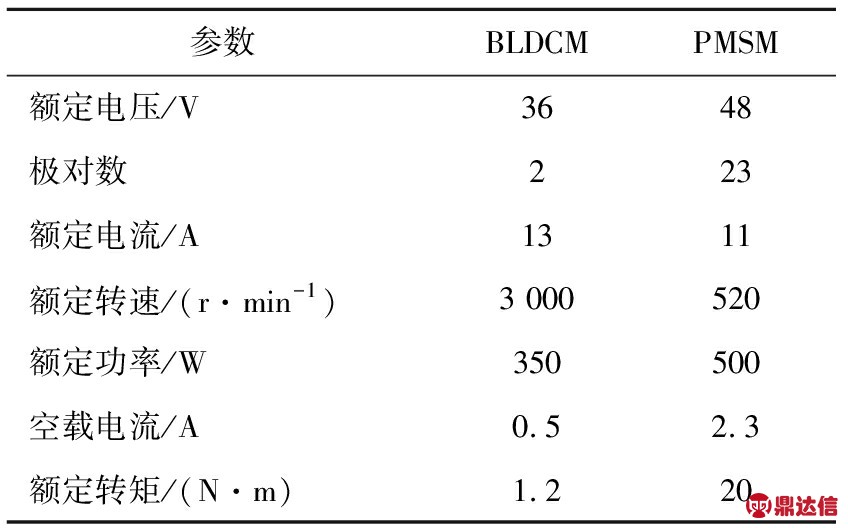

本文对永磁无刷电机霍尔位置传感器容错控制技术用拖台进行实验验证,实验平台如图5所示,该实验系统由磁粉制动器、扭矩传感器、BLDCM、PMSM、基于DSP2812的逆变驱动控制器以及实验数据显示设备等组成。实验所用BLDCM和PMSM 的参数见表4。

图5 实验控制平台

Fig.5 Experimental test setup for evaluating the proposed method

表4 BLDCM和PMSM参数

Table 4 Parameters of BLDCM and PMSM

为验证所述霍尔容错策略的正确性和普遍性,在永磁无刷直流电动机(BLDCM)实验平台上验证本文所提出的一阶泰勒算法和改进线性外差法的霍尔容错性能;基于降阶观测器的霍尔容错方法则在采用霍尔传感器作为位置元件的永磁同步电动机(PMSM)实验平台上进行。

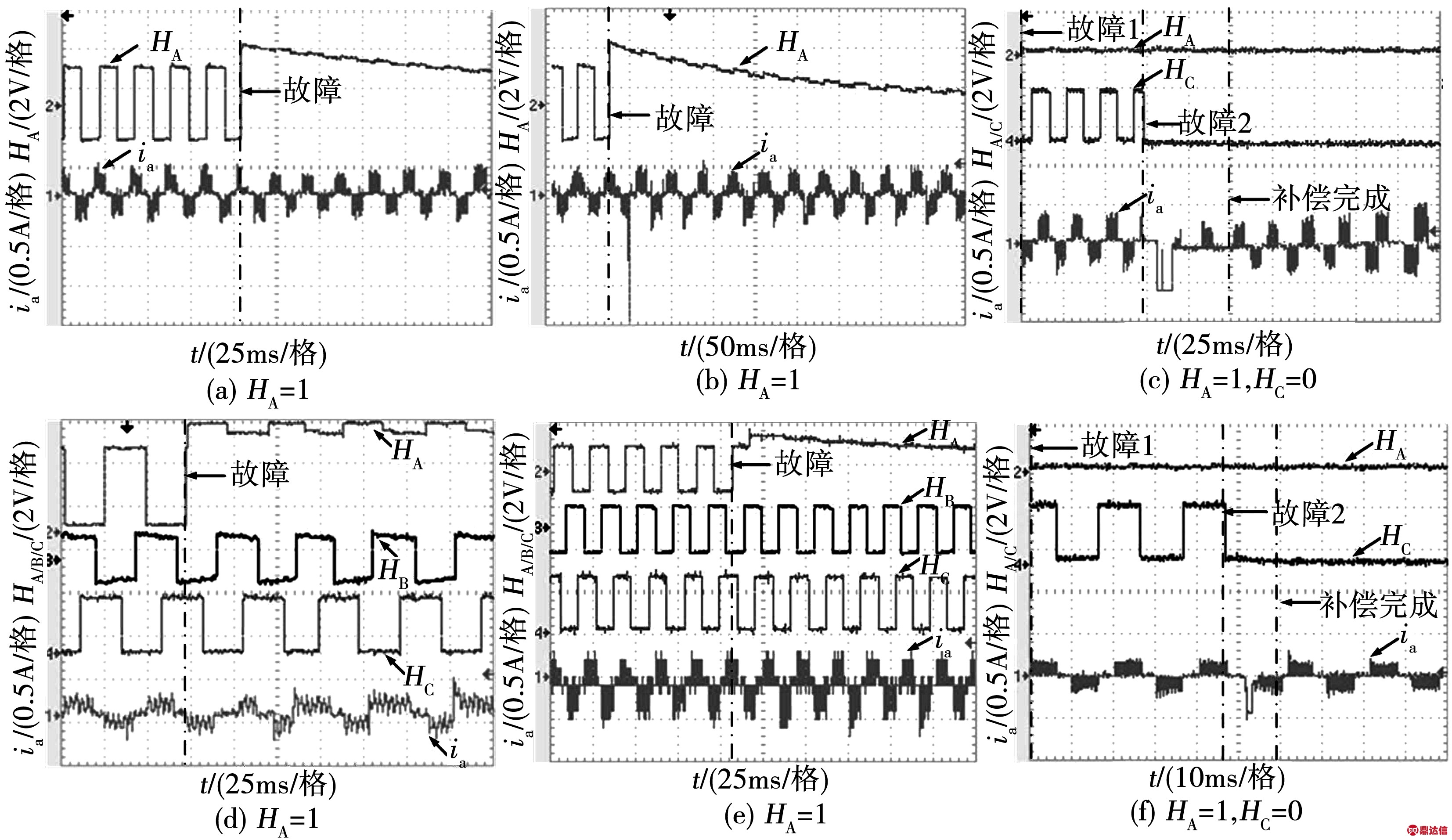

图6中(a)、(b)、(c)为F1控制下的BLDCM霍尔故障电流波形;图6(d)、(e)、(f)为F2控制下的BLDCM霍尔故障电流波形。图6(a)和图6(d)所示为单霍尔故障(HA=1)下的空载电流波形,单霍尔故障发生时,F1和F2方式下A相电流波形均可实现平稳过度,故障期间瞬态脉动电流峰值小,故障补偿周期大约持续10 ms。由扭矩传感器转速显示可以观察到电机转速在故障时出现轻微下降的现象;F1、F2控制方式下,对电机施加恒定负载(Tl=0.2 N·m),电流波形见图6(b)和图6(e)所示。F1控制方式故障发生时,电机出现尖峰瞬态电流冲击现象,峰值约为稳态值的300%,且出现瞬间换相失败,见图6(b);相对于图6(b),F2控制方式克服了电流冲击现象,然而,电流负半周幅值略微增大,如图6(e)所示。恒定负载工况下,F1、F2两种控制方式均出现明显转速波动、噪音增大、故障后电流幅值略微增大的问题。

图6 BLDCM单霍尔和双霍尔故障

Fig.6 BLDCM single fault and double fault

双霍尔故障(HA=1,HC=0)发生过程中,对电机施加变负载(0~0.4 pu额定转矩)情况下的电流波形,如图6(c)所示。从图中可以看出,电机相电流出现较大的瞬态电流脉动,脉动幅值约为稳态电流值的一倍,且故障补偿过程中存在一定时间的换相失败问题,故障补偿周期增大,约为50 ms;图6(f)为电机空载状态下测量的双霍尔故障相电流波形,故障发生时,A相电流出现瞬态脉动,幅值接近于稳定值的200%,后完成补偿。F1、F2控制方式下,双霍尔故障均能得到有效补偿,但存在大的电流脉动和电机运行噪音增大的问题。

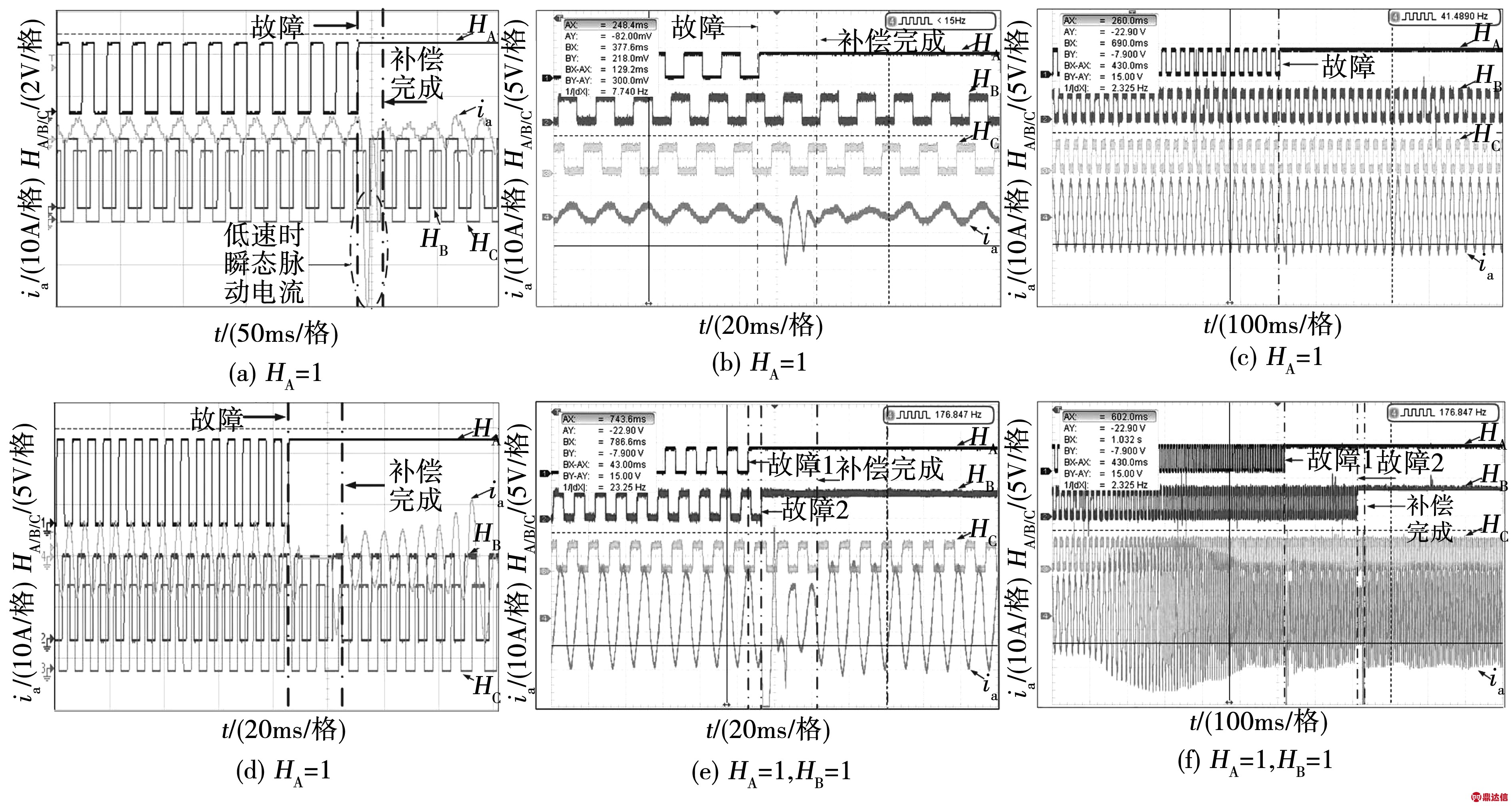

图7为F3方式下PMSM故障电流波形。为进一步研究F3控制方式的容错性能,体现该控制方式的优越性,试验中给定的测试工况多为低速、过载或是过载下改变转速等复杂的工况。图7(a)为单霍尔故障(HA=1)下低速空载相电流波形,给定转速为n=130 r/min。由图可知,霍尔故障后,电机出现瞬态尖峰脉动电流,瞬态脉动电流峰值约为稳态电流值的500%,故障补偿时间持续10 ms后回归正常;图7(b)为额定转速下空载故障电流波形,故障诊断期间,电机相电流出现瞬间脉动,大约持续20 ms完成补偿。电机过载(Tl=23 N·m)工况下单霍尔故障电流波形如图7(c)所示,故障发生后相电流负半周出现微弱脉动电流,后迅速完成补偿,期间电机稳定运行;图7(d)为变负载(1.0~1.4 pu额定负载)下霍尔故障电流波形,由图可知,补偿期间无剧烈尖峰瞬态电流冲击现象,故障检测和补偿时间约为20 ms。

图7 PMSM单霍尔和双霍尔故障

Fig.7 PMSM single fault and double fault

F3控制方式下双霍尔故障(HA=HB=1)补偿如图7(e)、(f)所示。过载、V型转速给定(鉴于故障过程周期短和转速不能突变的原因,V型转速给定仅为一种转速变化趋势)下的电流波形见图7(e),故障发生后,存在瞬态尖峰电流冲击,幅值接近稳态电流的200%,故障补偿时间大约持续30 ms。基于以上分析能够看出,F3容错控制方式在复杂工况下电机运行性能下降不大,仍然存在着良好的容错能,可以预见,在单霍尔故障、轻载或额定负载下,容错性能可能会更好。图7(f)所示为双霍尔故障(HA=HB=1)下相电流的变化过程,取采样时间轴为100 ms/div,以便清楚观察到整个补偿过程以及双霍尔故障对电机相电流的影响,可见F3控制方式对双霍尔故障有着良好的补偿性能。

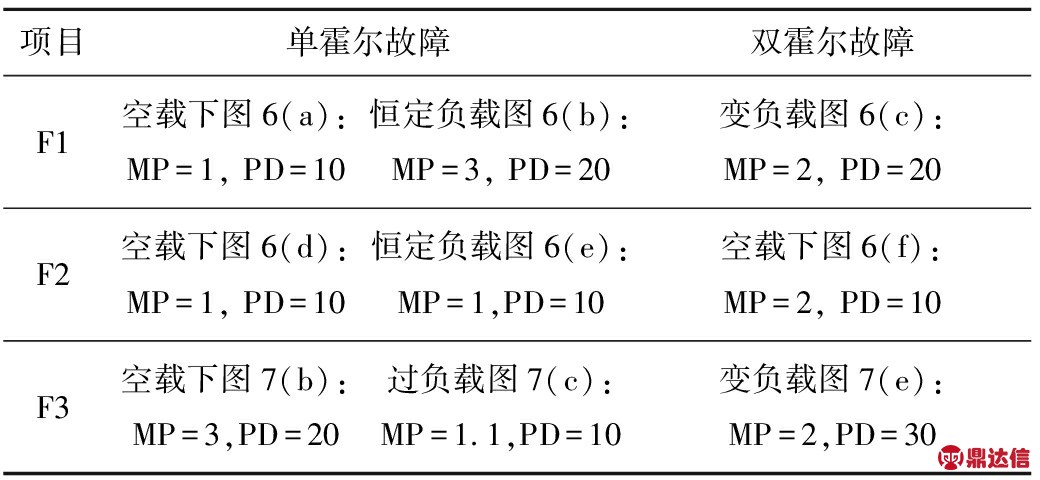

其中,F1、F2 、F3控制方式下的霍尔容错性能如表5所示。

表5 三种控制方式下的容错性能

Table 5 Fault tolerance under three control modes

注:1)MP:当前工况下故障瞬态电流峰值与稳态电流的比值;2)PD:故障诊断到完成补偿所需要的时间,ms。

针对以上分析,永磁无刷电机霍尔容错控制技术有以下关键技术问题:

1)霍尔传感器的冗余度。

霍尔传感器容错技术可以保证电机在一个或两个霍尔传感器发生故障的前提下正常工作,也就是说,传统永磁无刷电机的霍尔位置传感器冗余度为2;

2)故障起动问题。

本文中模拟出现的霍尔故障均为电机正常运行过程中出现故障,未考虑故障后的起动问题。目前,故障起动多依赖于无位置传感器技术[22]和高频信号注入法[23],霍尔故障发生后的简易起动问题可以作为后续研究重点。

4 结 论

本文分析了霍尔故障类型(单霍尔故障和双霍尔故障)特点,采用霍尔跳变沿与霍尔状态信息相结合的方法进行故障检测;提出3种改进型霍尔故障补偿技术。在基于霍尔位置传感器的永磁无刷电机(包含无刷直流电机和永磁同步电动机)实验平台上验证不同容错性能的优劣;在空载、低速、固定负载、V型给定转速、可变负载等不同的测试条件下,验证霍尔容错技术的稳态和动态性能。由实验数据分析可得,F1、F2和F3控制方式均能有效的完成单霍尔和双霍尔故障诊断和补偿。F1和F2方式下,霍尔传感器故障时均会产生噪音。F2控制方式相对于F1容错性能改善不大;F3方式相比前两者,具有更好的容错性能,尤其适用于复杂工况下的霍尔故障容错,也间接验证了转子位置角容错估计不受负载变化影响,即不受电机转动惯量J影响,故障电流脉动小,高效低噪。另外,分析可知,传统永磁无刷电机存在2个霍尔位置传感器冗余度,进而提高了电机控制系统的可靠性和稳定性。