摘 要:EBS桥模块是汽车桥制动的核心部件,目前国内关于EBS桥模块性能检测气控系统的设计没有统一的标准,检测气路设计标准不同会导致检测数据不一致,使得检测结果无法对比分析。针对这一现状,基于EBS桥模块结构及其工作原理,建立桥模块响应特性检测气控系统的数学模型,包括桥模块气室模型、电磁学模型、运动力学模型,以及测试管路数学模型,利用Matlab/Simulink仿真软件搭建检测气控系统的仿真模型,对桥模块常规及电控响应特性进行仿真,提出响应特性影响因素:管路孔径、管路长度、负载储气罐容积,并进行仿真验证。结果表明:管路孔径、管路长度、负载储气罐容积均会影响响应特性测试参数,其最佳值分别为12 mm、500 mm、1 L。通过与实际检测结果对比,验证仿真模型的准确性及仿真分析的有效性,为EBS桥模块响应特性检测气控系统的设计及完善奠定理论基础。

关键词:EBS桥模块; 响应特性; 气路检测

0 引 言

EBS桥模块作为汽车电子制动系统的核心部件,主要用于汽车桥制动[1]。目前,国外对于EBS桥模块的研究较完善,欧美国家早已具备了适用于桥模块响应特性检测的完善的检测气控系统及其设计标准[2-3],而国内对EBS桥模块的研究较少。张佳琛[4]通过建立EBS桥模块的AME Sim模型,对其进行工作特性分析。方超奇等[5]根据EBS桥模块的工作特性,发明了一种EBS双通道桥模块性能检测装置。在检测系统的设计中,测试管路孔径、管路长度、负载储气罐容积等参数的不统一,会导致检测数据不一致,使得检测结果无法对比分析。

针对上述问题,本文选取国内某一型号的EBS桥模块作为研究对象,建立响应特性检测气控系统的数学模型,采用Matlab/Simulink仿真软件进行仿真分析,探究气控系统的管路孔径、管路长度及负载储气罐容积对响应特性的影响,并通过实验验证仿真模型的正确性。为国内EBS桥模块响应特性检测气控系统设计标准的制定、试验气路设计参数的选取及改善提供借鉴。

1 EBS桥模块结构及检测气控系统

1.1 EBS桥模块结构及工作原理

EBS桥模块主要由电子控制单元(ECU)和气压控制单元(PCU)组成。ECU可实现压力调节控制,PCU由常开式两位两通备压电磁阀、常闭式两位两通增减压电磁阀及气控继动阀组成,桥模块内部集成有压力传感器,可测量输出压力,实现闭环控制。

桥模块工作方式有两种:电控和气控。正常工作时为电控方式,ECU控制增减压电磁阀及备压电磁阀的通断实现2口增压、减压和保压。气控回路作为备用回路,在电控回路失效时ECU退出对电磁阀的控制,此时由控制口4决定出气口2的压力。

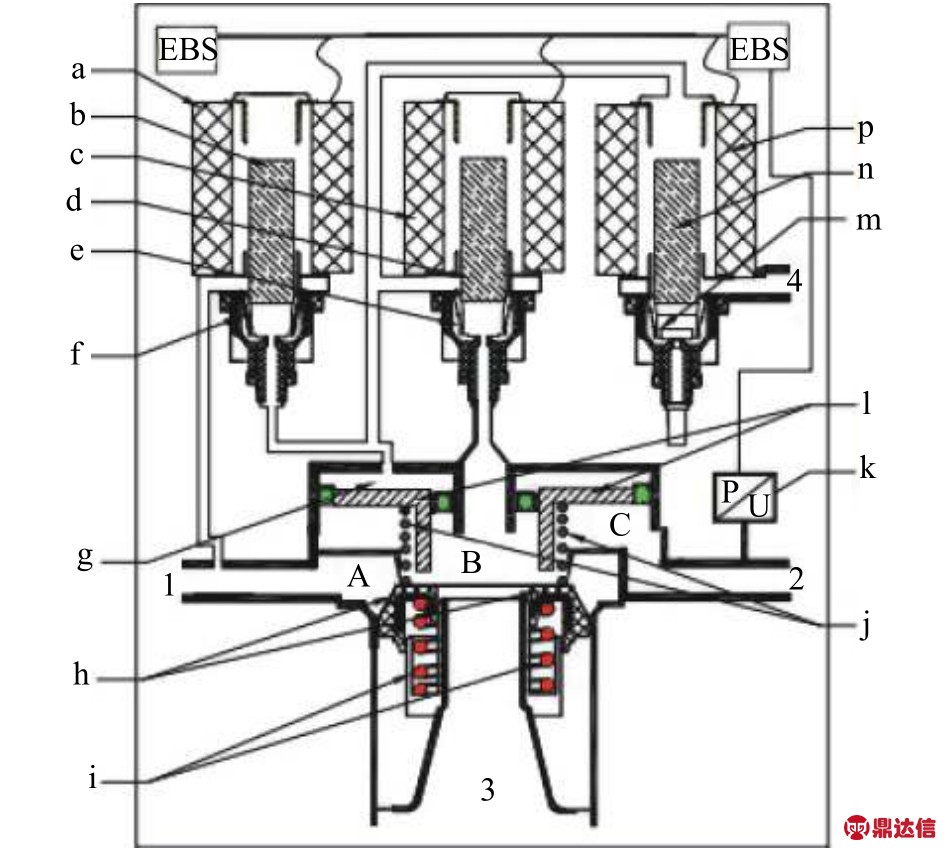

给出EBS桥模块结构原理图如图1所示,电控增压时,增压阀线圈a与备压阀线圈p得电,增压阀芯b与备压阀芯n受电磁力作用向上运动,增压阀口打开,备压阀口关闭,1口气体进入活塞上腔g,活塞l下移,直到顶靠在进气阀门活塞h上,此时气室B、C隔离。l继续下移,推动h下移,气室A与活塞h间出现缺口,气体开始由A进入C,2口开始有气压输出,h继续下移直到阀口完全打开,2口压力不断上升实现增压过程。电控减压时,减压阀线圈c与备压阀线圈p得电,减压阀芯b与备压阀芯n向上运动,减压阀口打开,备压阀口关闭,g中气体由3口排出。g腔压力减小,l上行,进气阀门关闭,气室A、C隔离,气体通过3口排出,2口气压不断减小,随后线圈断电,阀芯下移,减压结束。

图1 EBS桥模块结构原理图

a.增压阀线圈;b.增压阀芯;c.减压阀线圈;d.减压阀芯;e、f、m、i、j.弹簧;g.活塞上腔;h.进气阀门活塞;k.气压传感器;l.活塞;n.备压阀芯;p.备压阀线圈;1.进气口;2.出气口;3.排气口;4.控制口。

1.2 响应特性检测气控系统设计

EBS桥模块响应特性包括常规响应特性及电控响应特性,响应特性的测试参数具体分为:常规升压响应时间t1、常规降压响应时间t2、电控升压响应时间t3、电控降压响应时间t4。规定2口气压从稳定输出到上升为测试气压90%的时间为升压响应时间;2口气压由测试气压降为测试气压10%的时间为降压响应时间[6]。依据QC/T 35—2015《汽车和挂车气压控制装置技术要求及台架试验方法》与QC/T 1006—2015《汽车防抱制动系统气压电磁调节器技术要求及台架试验方法》及企业测试需求,设计响应特性检测气控系统如图2所示。

提升企业形象。四川雅安地震发生后,所属自贡公司继2008年参与汶川抗震救灾后,再次代表中国水务公司,在第一时间组织供水抢修救援队伍奔赴抗震救灾第一线。抢修队的工作得到灾区政府和群众一致好评,中央各大媒体对其表现出高度的关注,新闻联播和新闻30分等栏目给予全方位报道。抢修队树立了中国水务员工英勇、专业、能打硬仗的良好形象,践行了中国水务勇于承担社会责任的庄严承诺。

图2 响应特性检测气控系统

1.气源;2.手球阀;3.二联件;4.排水球阀;5.40 L 储气罐;6、13.消声器;7、14.电气比例阀;8.10 L 储气罐;9、10、15、16.气控阀;11.负载储气罐;12.过滤器;P1、P2、P3.气压传感器;L1.进气口管路;L2.控制口管路;L3.出气口管路。

由图2可知,检测气控系统中管路L1、L2、L3的孔径不同、长度不同,负载储气罐11的容积不同等都可能导致响应特性的检测结果不一致,检测数据无法对比[5,7],因此需对检测气路进行建模仿真,探究各因素对响应特性测试参数的影响。

目前,从新三板企业挂牌情况来看,首先是数量保持增长。宋彬说:“自2013年底新三板向全国扩容以来,新三板日益成为资本市场关注的重点,多层次资本市场结构已取得初步成果。”分析历届新三板挂牌企业数量,从2012年的200家到2017年的11633家,截至2018年10月8日已经达到10949家。“其中,2014年到2016年是新三板发展的黃金期,挂牌企业数量增长较快。”

2 检测气控系统数学模型

EBS桥模块性能检测气控系统数学模型包括桥模块的数学模型及测试管路的数学模型。根据桥模块结构及工作原理,分析EBS桥模块在工作过程中的气室状态、电磁学及运动力学特征,可建立桥模块数学模型,包括气室模型、电磁学模型及运动力学模型。根据气体流动特性,结合系统实际管路特征,可建立测试管路的数学模型。

2.1 气室模型

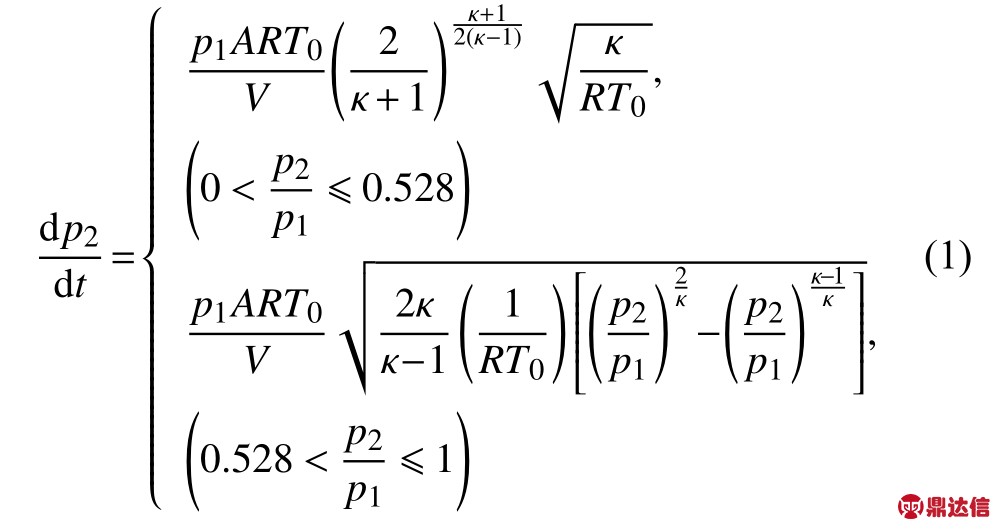

将EBS桥模块气室中流动的气体视为理想气体,测试过程中检测气路增减压时气室充放气动作的时间较短,可认为气室内的气体作一元等熵流动即理想气体作绝热流动[8]。气体由进气阀口1依次进入气室A、B、C,最终到达出气口2,气体通过阀口处的质量流量方程为:

式中:p1——气室前压力,Pa;

p2——气室后压力,Pa;

A——进气阀口有效截面积,m2;

κ——等熵指数,对空气 κ=1.4;

R——气体常数,对空气R为287 J/(kg·K);

T0——热力学温度,K;

V——气室容积,m3。

2.2 电磁学模型

电控方式下,给电磁阀通电,电磁铁芯会受到电磁力的作用,结合磁路的欧姆定律,考虑到磁漏及其他非工作气隙的影响,得到电磁力方程[9-10]:

式中:N——线圈匝数;

I——线圈中电流,A;

µ0——真空磁导率,4π×10-7 Wb/(A·m);

S——气隙处的截面积,m2;

kl——漏磁系数,其值取决于具体的磁路组成;

L——气隙长度,m。

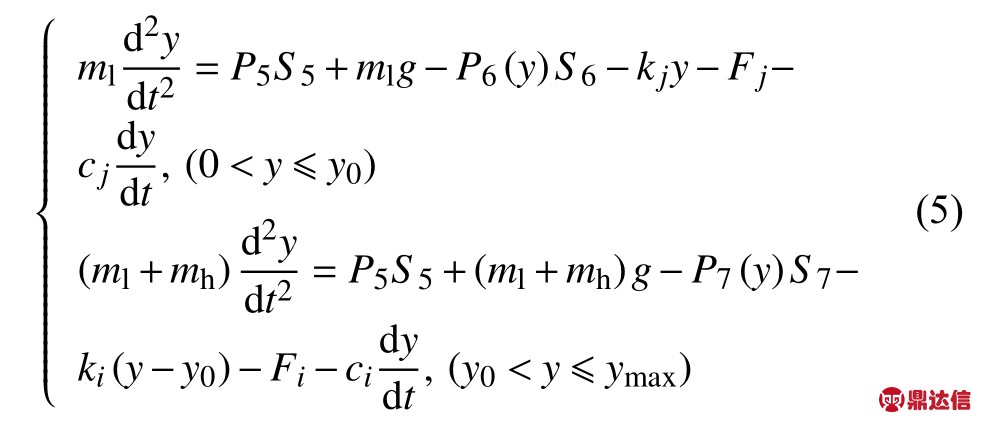

2.3 运动力学模型

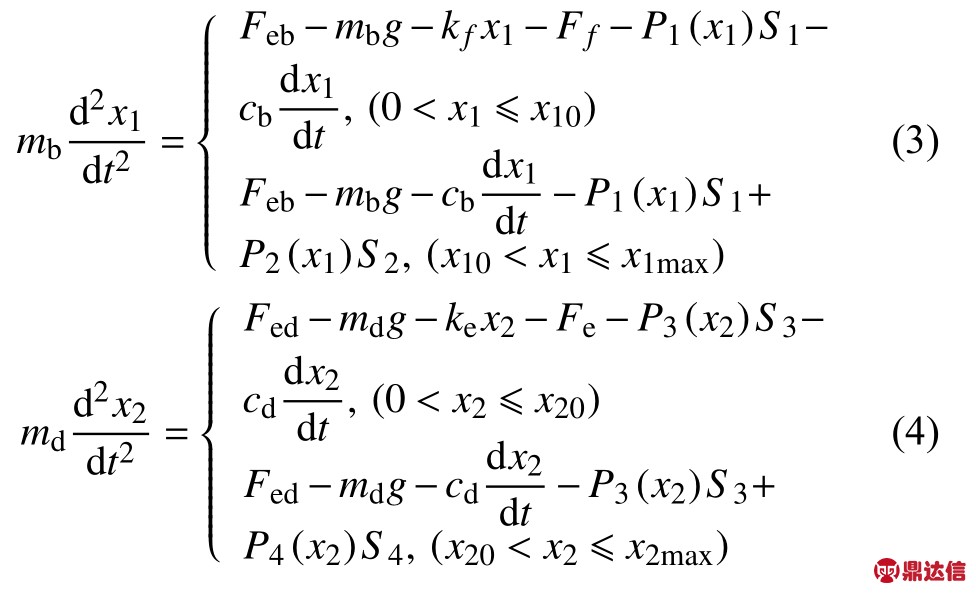

依据牛顿第二定律,分析电磁阀芯及活塞受力情况,可得其运动力学模型。电控方式下,阀芯及活塞均参与运动,气控方式下只需考虑活塞的运动。

2.3.1 阀芯运动力学模型

电控增压时,电磁阀线圈得电,阀芯b、d将会在电磁力作用下克服重力、弹簧阻力及阀芯阻尼力等向上运动;阀芯运动至进气标志位后,气室开始进气,阀芯将受到下腔气体的推力,且不再受弹簧阻力影响。规定向上为正方向,得到阀芯运动方程如下:

戴笠对黄炎培早有意见,现在终于有了这么个好机会,就想狠狠地“教训”一下他,于是未认真分析这个情报的真假,便下令特务将黄炎培的住宅包围起来,并强行搜查。

式中:mb、md——阀芯质量,k g;

x1、x2——阀芯移动的距离,m;

Feb、Fed——阀芯受到的电磁力,N;

Ff、Fe——弹簧预紧力,N;

kf、ke——弹簧的刚度,N/m;

cb、cd——阀芯等效粘性阻尼系数,kg·m/s;

P1(x1)、P3(x2)——阀芯上腔压力,Pa;

P2(x1)、P4(x2)——阀芯b下腔所受的压力,Pa;

S1、S3——作用在阀芯上表面的有效压力面积,m2;

S2、S4——作用在阀芯下表面的有效压力面积,m2;

建安中心成立以来,在部党组的正确领导和陈雷部长等部领导的关心指导下,在有关司局的大力支持下,深入学习和贯彻落实党的十八大及十八届三中全会精神,认真开展党的群众路线教育实践活动,紧紧围绕部党组的中心工作,积极践行可持续发展水利思路,认真落实部党组大力发展民生水利的重大决策部署,开拓创新,攻坚克难,突出重点,狠抓落实,全力做好水利工程建设稽察、质量安全监督和运行管理督查等重点工作,有力促进了民生水利建设与管理工作,为保障大规模水利工程建设的质量、安全、进度和工程安全运行与效益发挥提供了有力支撑。

x10、x20——开始进气时阀芯运动的距离,m;

x1max、x2max——阀芯运动的最大距离,m。

2.3.2 活塞运动力学模型

《烃加工》杂志近日发布了10个入围2018年“顶级项目奖”的提名。其中,炼油项目4个,石化项目6个。“顶级项目奖”由《烃加工》每年评选,今年入围的10个提名项目的总投资达到800亿美元,舟山炼化一体化项目和辽宁石化一体化项目入围石化项目提名。这些项目在资本投入、满足国家和区域的市场需求以及复兴炼油化工行业等方面起到了重要作用。除辽宁和舟山项目外,来自阿曼、俄罗斯、美国、沙特、埃及、尼日利亚和加拿大的炼化项目入围。

活塞l在g腔压力和重力作用下,向下运动,在运动过程中受到弹簧阻力和下腔压力。在活塞1运动至h处,带动活塞h向下运动,进气阀口打开,1口气体进入气室。规定向下为正方向,给出活塞运动力学方程如下:

式中:ml、mh——活塞质量,k g;

水稻种子直播时一般要为露白的芽种,比较脆弱容易损坏。所以,播种时,伤种率的大小往往和护种装置有很大关系。传统的护种装置多容易在护种过程中因与种子相对滑动而擦伤。所以,该设计使用同步护种装置,在种子被护送过程中因与种子接触部分是柔软的带材料且无相对滑动,减少了和种子的机械摩擦,大大减少了伤种情况[6]。护种带有主动同步带轮驱动,简图如图5所示。

y——活塞l移动的距离,m;

P5——活塞l上腔压力,Pa;

P6(y)——活塞l下腔压力,Pa;

P7(y)——活塞h下腔压力,Pa;

S5——作用在活塞l上表面的有效压力面积,m2;

S6——作用在活塞l下表面的有效压力面积,m2;

S7——作用在活塞h下表面的有效压力面积,m2;

本文从体育学、语言学、计算机科学等多学科维度,以自建的多模态体育类语料库为基础,探讨“翻译工作坊”的教学与实训平台的建设,以期改进新的教学方法和理念,寻求新的体育系统国际化人才培养模式,重构体育类语言服务专业人才培养方案,从而实现专业人才的职业化,为体育院校英语专业课程建设提供新思路.

kj、ki——弹簧刚度,N/m;

新时代浙商精神的内涵、功能与演进……………………… 中国非公经济人士浙江研究基地“浙商精神研究”第 2课题组(1·78)

Fj、Fi——弹簧预紧力,N;

cj、ci——弹簧等效粘性阻尼系数,kg·m/s;

y0——活塞l初始间隙,m;

高危妊娠孕妇和新生儿的发病率和正常妊娠比较都比较高。高危妊娠一般为年龄18岁以下以及35岁以上的产妇,或者存在早产、自然流产、难产产妇等。如果伴有心脏病、高血压、糖尿病以及肾病的产妇,其骨盆异常,为巨大胎儿等,都可以认为高危妊娠产妇。当前,对孕妇的子宫螺旋动脉血参数进行测定,多使用彩色多普勒超声检查,在临床医学上也成为重点的研究内容[4]。

ymax——活塞l运动的最大距离,m。

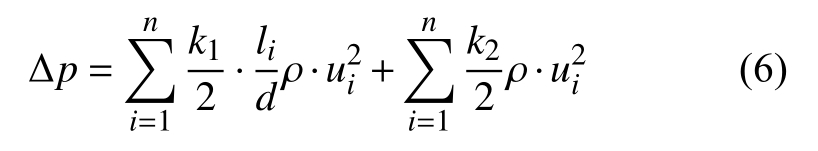

2.4 测试管路数学模型

气体由气源产生,经气控系统中的测试管路传输至桥模块进气口1处,气体在传输的过程中会出现压力损耗现象,这种压力损耗有沿途压力损耗和局部压力损耗两种。管路中缓慢变化的气体流量因摩擦力或其他阻力作用而产生的损耗即为沿途压力损耗,由管路弯折引起管路方向或管路直径突然变化进而导致管路中流量变化产生的损耗即为局部压力损耗[11]。管路中总的压力损耗记为 ∆p,即多段沿程压力损耗与局部压力损耗的叠加[10],其计算公式如下:

式中:△p——气体在测试管路中总的压力损失,Pa;

他的生活习惯也年轻化。每天起得不算早,习惯晚上9~10点时把一天的报纸、杂志看完。他说,这样的学习方法让人感到满足。他的锻炼时间通常在下午,有时骑骑自行车,还常举举哑铃。

k1——沿程压力损失系数;

li——管路的长度,m;

d——管路的内径,m;

ρ——管路中气体的密度,kg/m3;

ui——管路中气体的流速,m/s;

n——管路数量;

k2——局部压力损失系数。

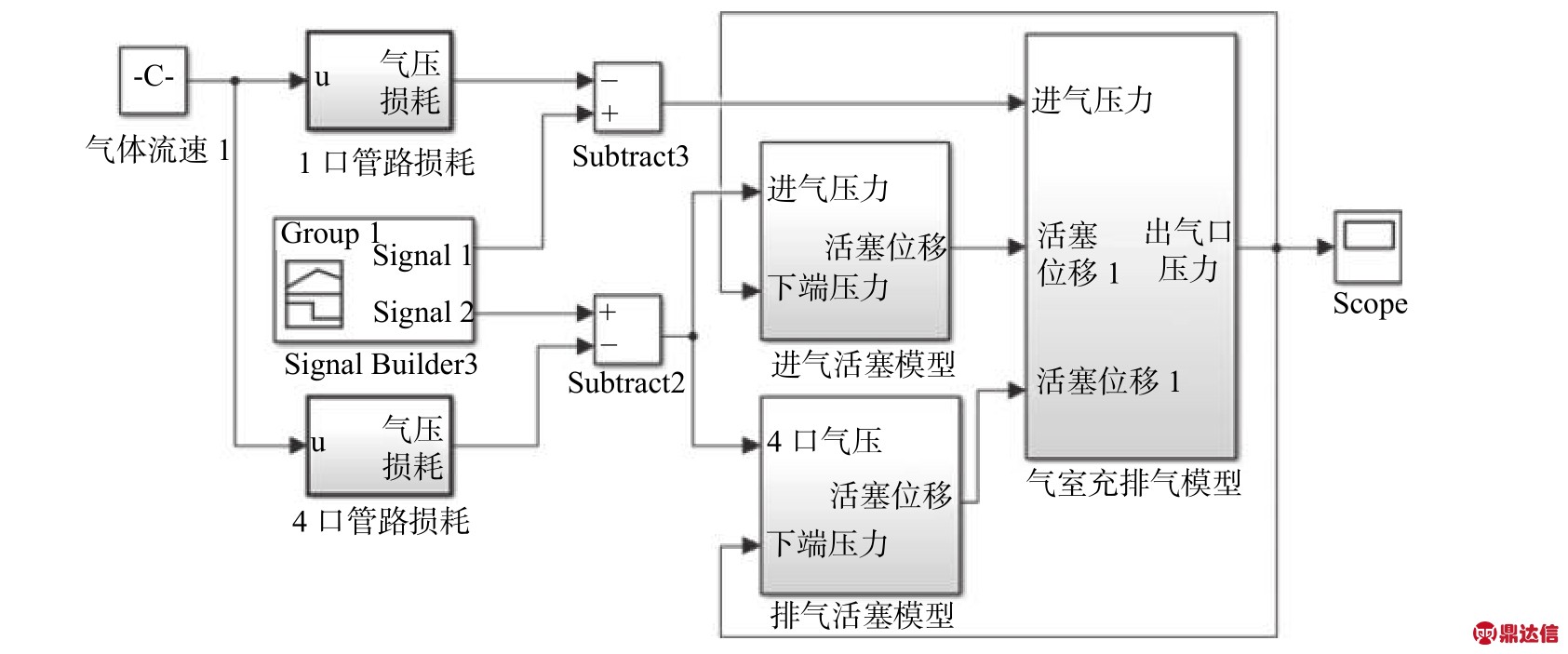

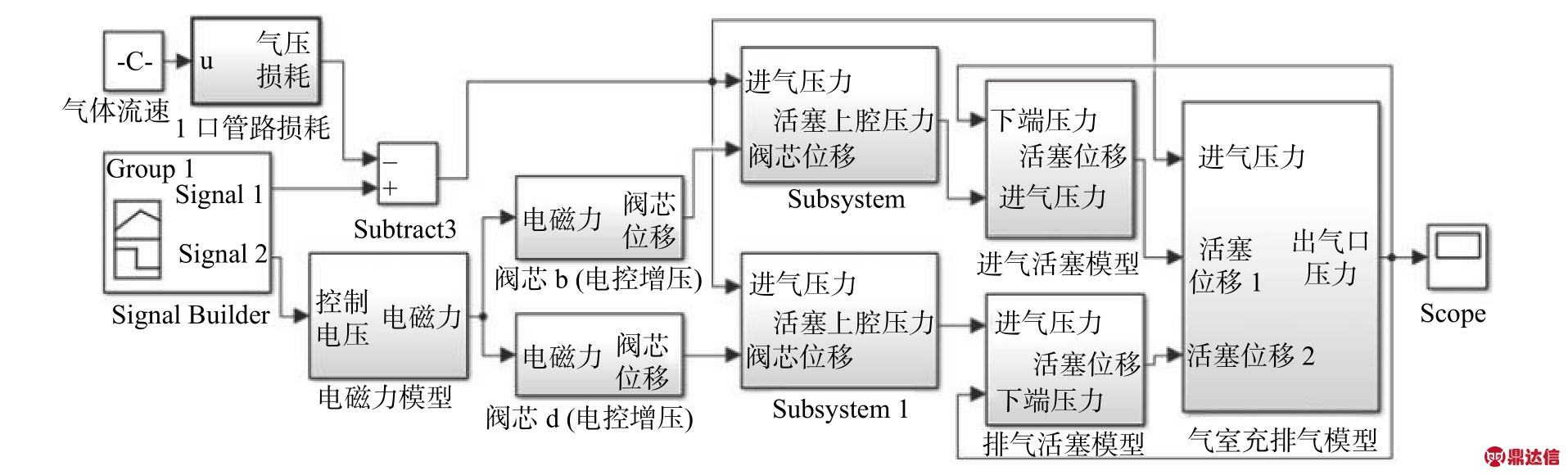

3 检测气控系统仿真模型

根据以上公式,使用Matlab/Simulink仿真软件进行系统仿真,仿真模型搭建如图3及图4所示。由于桥模块控制方式的不同,两仿真模型也有所不同,气控仿真模型较简单,主要是测试管路模型、活塞模型及气室模型,电控仿真模型还增加了电磁力模型及阀芯运动力学模型。

图3 气控仿真模型

图4 电控仿真模型

基于厂家提供的产品技术参数和实际测试环境对仿真模型进行仿真参数配置,给出桥模块仿真参数:阀芯质量为60 g,阀芯初始间隙为2 mm,阀芯最大位移为6 mm,电磁线圈匝数为300匝,活塞初始间隙为1 mm,活塞最大位移为4 mm。

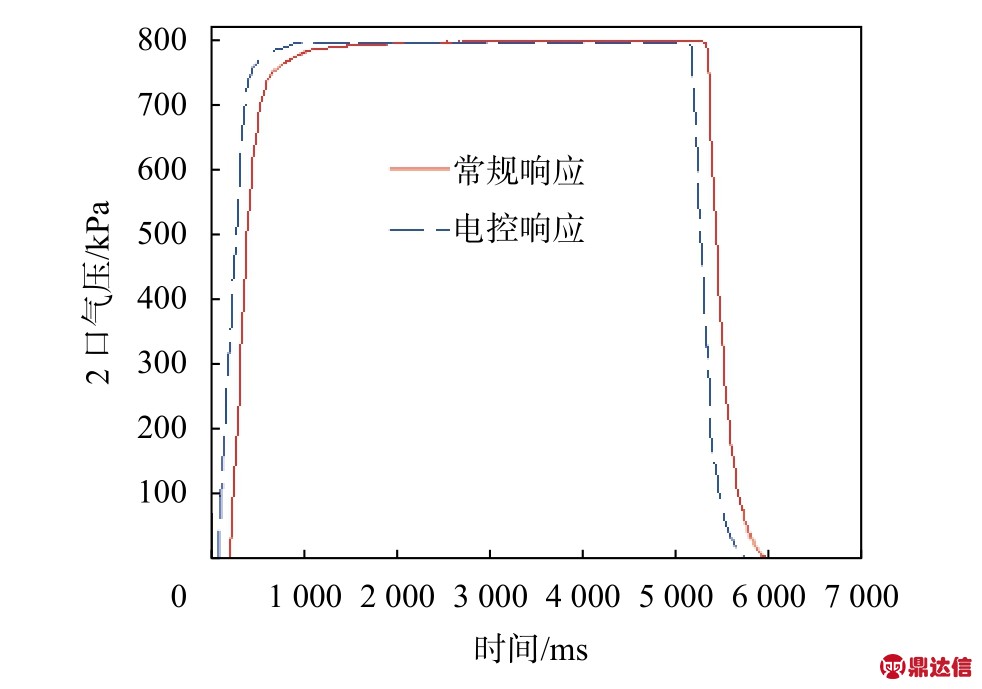

依次对桥模块常规响应特性及电控响应特性进行仿真,设置桥模块进气压力为800 kPa,考虑到实际检测气控系统中电气比例阀及传感器等硬件设备的限制,将采样时间间隔设1 ms,设置检测气路中测试管路孔径为12 mm,管路长度为500 mm,负载储气罐容积为1 L,得到仿真曲线如图5所示。

图5 响应特性仿真曲线

由图5可知,两曲线走势基本相同,都是由0 kPa升至800 kPa,保持一段时间后再由800 kPa降至0 kPa,但电控响应升降压速率稍大于常规响应。由桥模块工作原理可知,整个桥制动过程实际上都是由气压驱动的,电控方式下,使用电信号控制阀的开关动作减少了气体传输的路程,进而提高了响应速率。

供试药剂:200 g/L草铵膦水剂,购自永农生物科学有限公司;农博士低容量施药专用助剂,购自广西田园生化股份有限公司。

随着经济的发展和社会的进步,人们的生活水平不断地提高,人类平均寿命普遍延长,老年人口所占的比例越来越大,老年患者数量显著增加[1],面对日益增加的老年人口医疗需求,不仅要提升老年医学临床医师的诊疗水平及临床研究,同时需要完善医学生培养模式以培养出时代所需的应用型人才。

4 仿真分析及参数确定

目前国内关于EBS桥模块性能检测气控系统的设计没有统一的标准,不同厂家的测试管路孔径、管路长度、负载储气罐容积等都可能会不同,从而导致检测数据不一致,检测结果无法比对分析。为了探究这些因素对检测结果的影响,对响应特性进行仿真分析,并确定了各影响因素的最佳值。

4.1 管路孔径

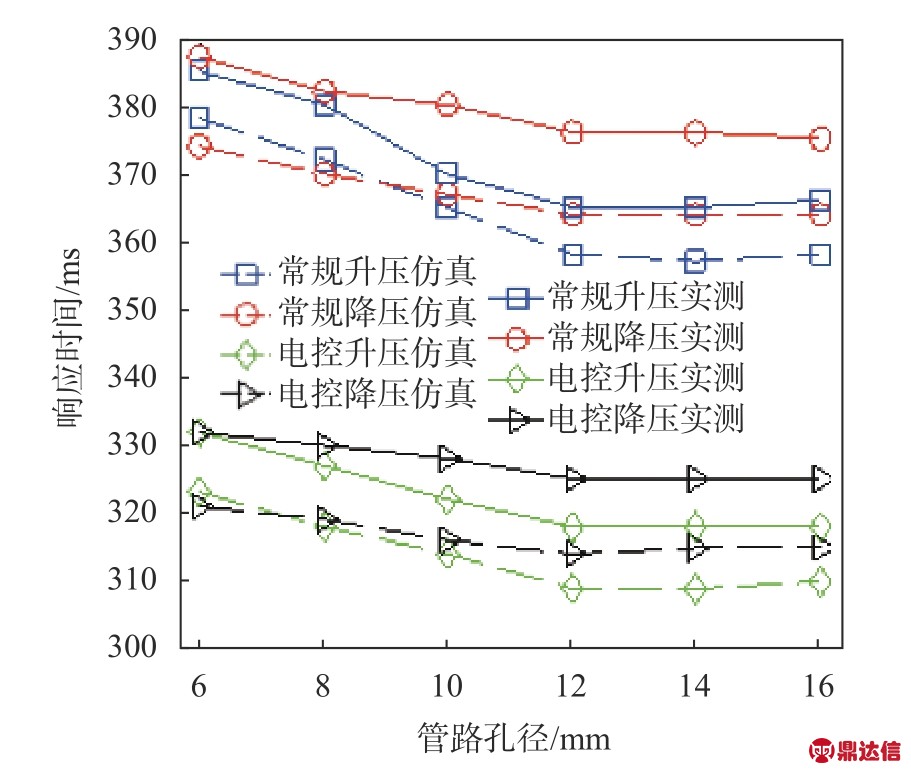

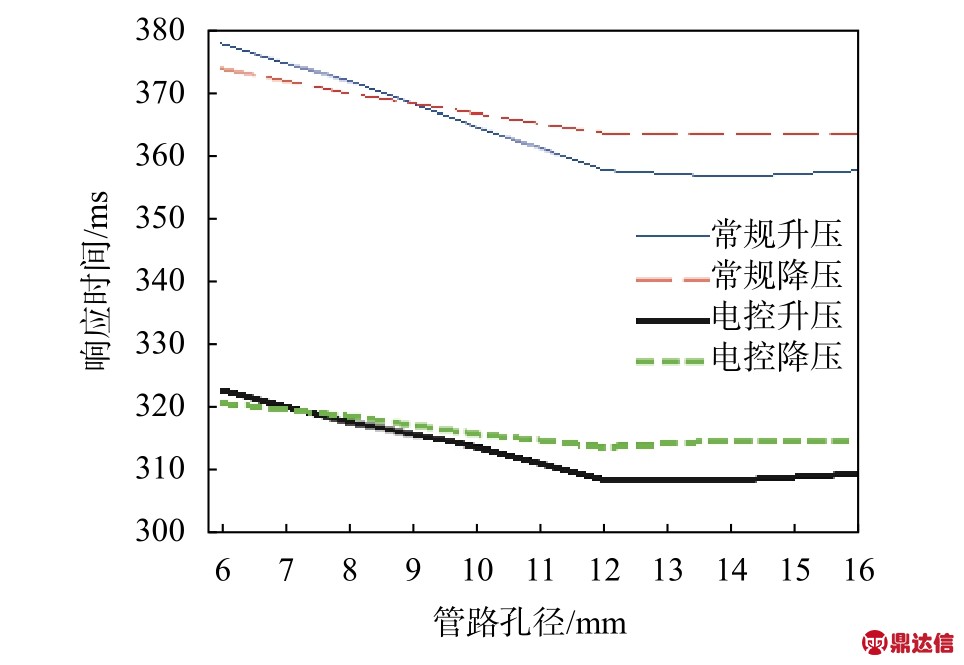

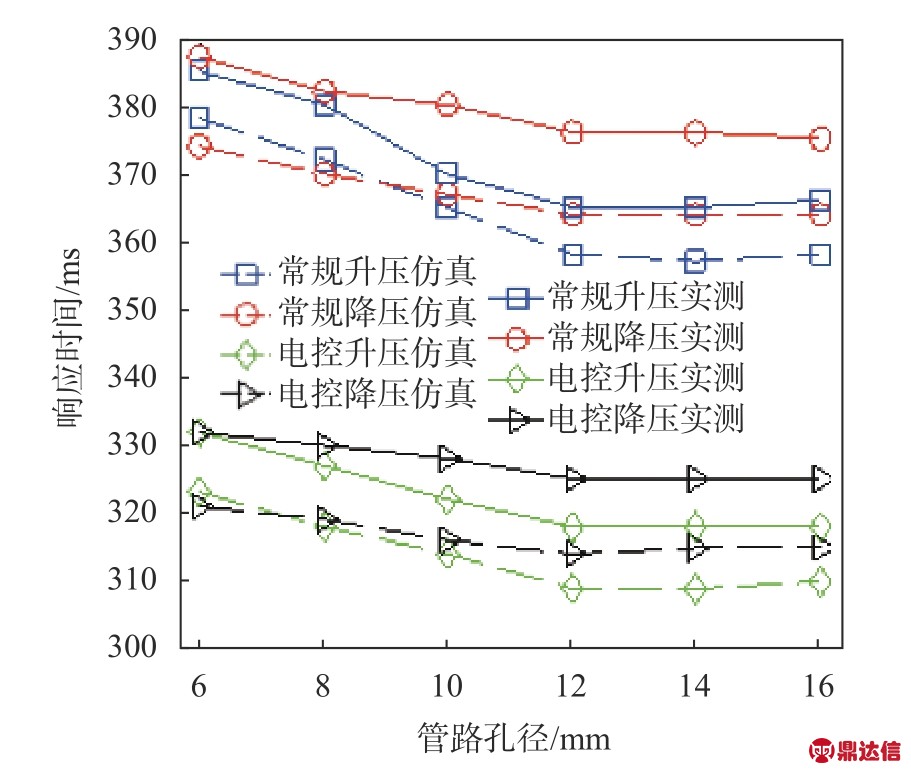

为探究管路孔径对各测试参数的影响,设置采样时间间隔为1 ms,管路长度为500 mm,管路孔径由6 mm逐渐增加至16 mm,对EBS桥模块响应特性进行仿真,得到响应时间的仿真值如图6所示。

图6 不同管路孔径下响应时间

由图6可知,管路孔径在12 mm及以下时,随着管路孔径增大,常规及电控升降压时间逐渐减小,这是因为随着管路孔径变大,进气速率变快,达到指定气压值的时间也就变小了,超过12 mm以后,升降压响应时间变化不再明显。因此,对于升降压时间的检测来说,12 mm的管路孔径最合适。

但是爸坚决不同意,他说他不会用也不想学,他就是个普通的老农民,一辈子和土地粮食打交道,这是国家交给他的任务,他完成了就不想再去受累。

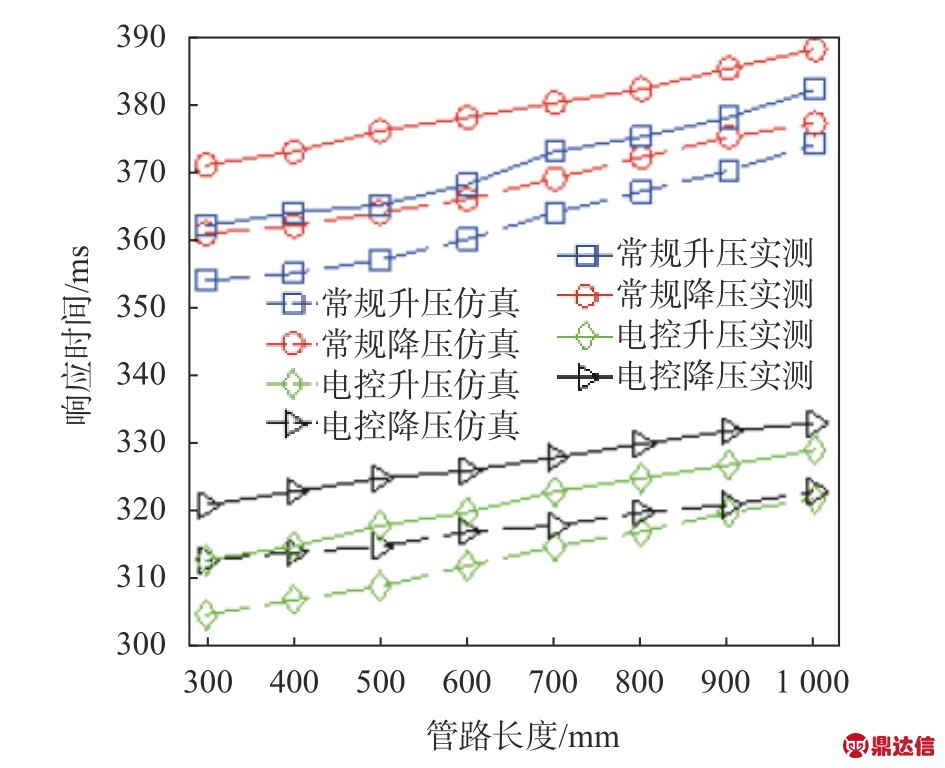

4.2 管路长度

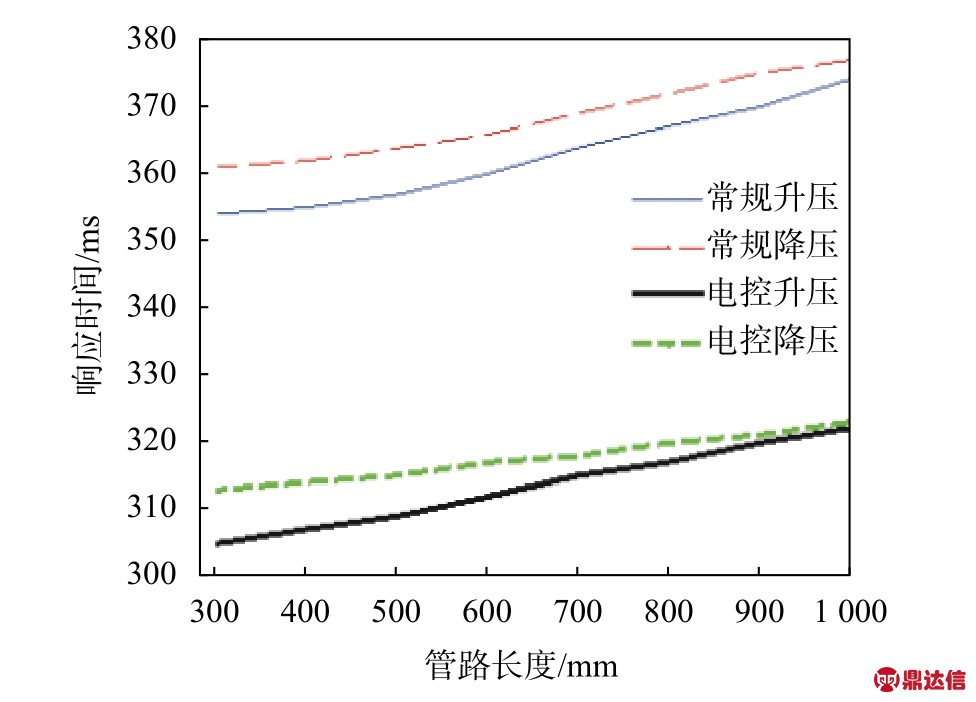

管路长度也会对测试参数产生影响,设置采样时间间隔为1 ms,管路孔径为12 mm,管路长度由300 mm依次递增至1 000 mm,对响应特性进行仿真,绘制不同管路长度下升降压时间的仿真图如图7所示。

图7 不同管路长度下响应时间

由图7可知,随着管路长度不断增加,常规升降压响应时间、电控升降压响应时间及电控升降压起步时间均不断增大,这是因为随着管路长度的增加,气压在传递过程中速率、气压值均会不断减小,管路中的气压损耗也会不断增加,达到指定气压值的时间也就随之增加了。

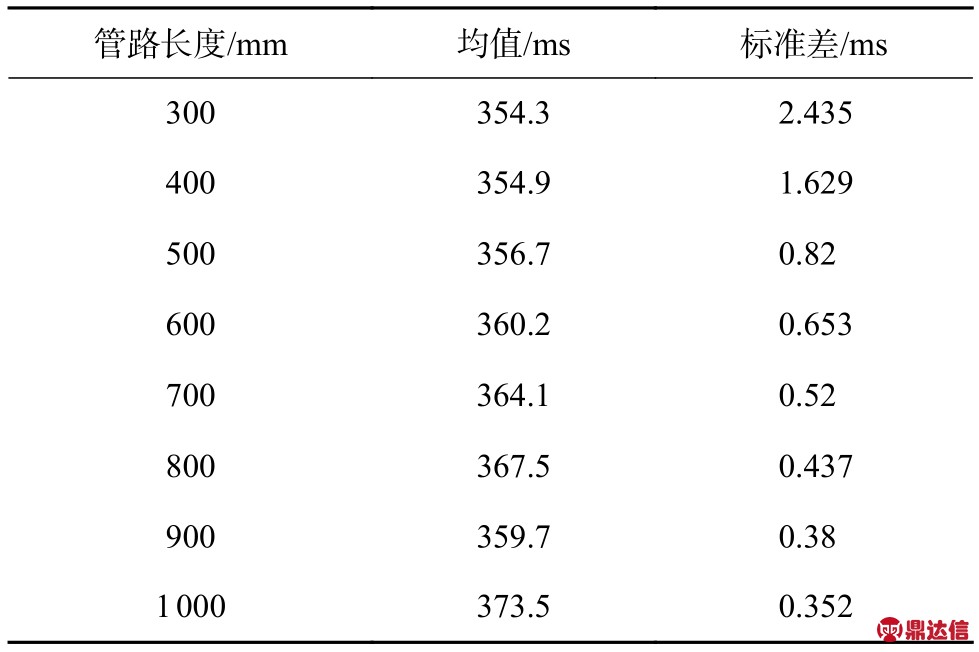

以常规响应特性为例,选取管路长度300~1 000 mm,对桥模块常规升压响应时间进行20次仿真,得到其均值与标准差如表1所示。

表1 不同管路长度下常规升压响应时间的仿真数据

管路长度/mm 均值/ms 标准差/ms 300 354.3 2.435 400 354.9 1.629 500 356.7 0.82 600 360.2 0.653 700 364.1 0.52 800 367.5 0.437 900 359.7 0.38 1 000 373.5 0.352

分析表1中数据可知,减小管路长度,可使管路中进气速率增大,气压损耗降低,但取得的响应时间特征值的标准差也随之增大。在实际工业生产过程中,桥模块响应特性测试管路的设计是有一定要求的,参考国家标准QC/T 35—2015《汽车和挂车气压控制装置技术要求及台架试验方法》及QC/T 1006—2015《汽车防抱制动系统气压电磁调节器技术要求及台架试验方法》,结合各测试参数的仿真数据,兼顾测试数据的稳定性,可将测试管路长度设为500 mm。

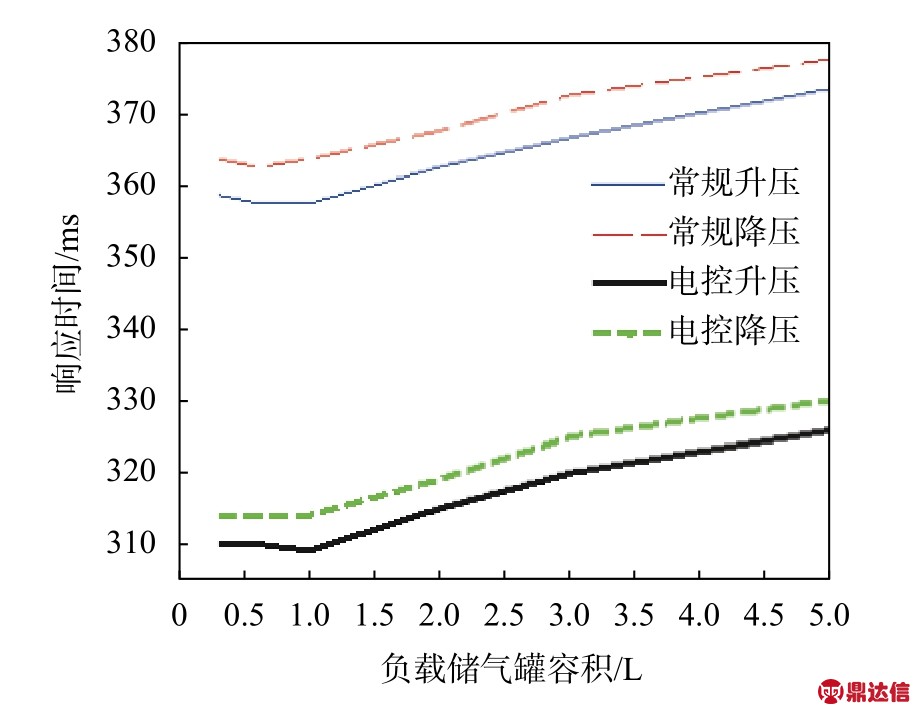

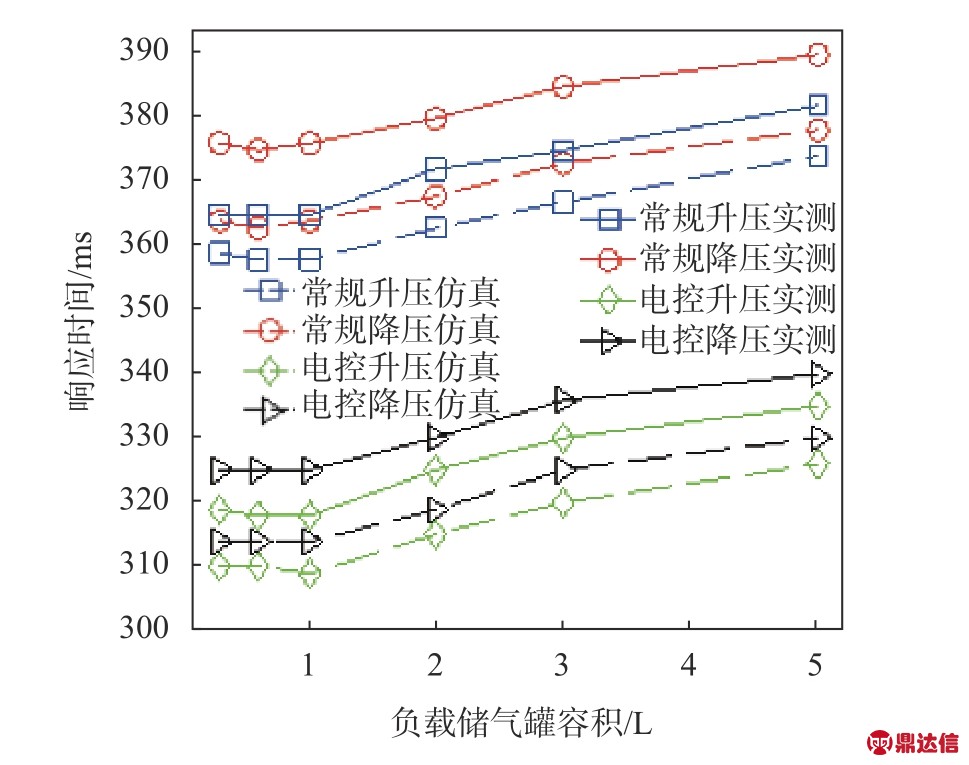

4.3 负载储气罐容积

负载储气罐容积不同,也可能会导致各测试参数的测试结果不同,为探究负载储气罐容积对测试参数的影响,设置管路孔径为12 mm,管路长度为500 mm,负载储气罐容积由0.3 L逐渐增加至5 L,对响应特性进行仿真分析,绘制仿真图如图8所示。

图8 不同负载储气罐容积下响应时间

分析图8可知,检测气路中负载储气罐容积小于1 L时,储气罐容积对升降压时间影响不明显,超过1 L后,负载储气罐容积的增大会导致桥模块响应时间不断增加。由检测气路设计可知,气压传感器P2实际测量的是2口气压在负载储气罐处的气压值,负载储气罐的增大会使负载容腔增加,储气量也不断增加,气阻作用也会不断增大,达到指定气压值的时间也就不断增加。在其他仿真条件相同的情况下,1 L的负载储气罐容积对升降压时间的检测最为合适。

5 实验验证

为了验证仿真模型的正确性,利用所设计的检测气路控制系统对桥模块响应特性进行测试。结合实际测试环境及生产厂家测试需求,设置测试压力为800 kPa,管路孔径依次设为6 mm、8 mm、···、16 mm,管路长度依次设为300 mm、400 mm、···、1 000 mm,负载储气罐容积依次为0.3 L、0.6 L、···、5 L,得到响应特性测试参数仿真与测试曲线对比图分别如图9~图11所示。

图9 不同管路孔径下响应时间

图10 不同管路长度下响应时间

图11 不同负载储气罐容积下响应时间

由图9、图10及图11可知,响应时间仿真值变化及曲线等都与测试曲线基本一致,且升降压时间的仿真值与测试值相近,证明了仿真模型的准确性及仿真分析的有效性。但仿真值与实测值之间存在些许误差,这是由于仿真模型中各类气动元件的仿真参数并不是与实测气路完全一致的,存在少量仿真参数无法直接获取,需通过查阅相关资料结合实际检测环境估算,而在实际检测过程中,检测气路中也存在着电磁干扰及传感器测量误差等,这些都会对检测结果造成一定的影响[12-13]。

6 结束语

基于EBS桥模块机械机构及其工作原理建立了桥模块响应特性检测气控系统的数学模型,利用Matlab/Simulink仿真软件搭建了系统仿真模型,对EBS桥模块响应特性进行了仿真,提出了响应特性的影响因素并进行了仿真分析。结果表明:管路孔径、管路长度、负载储气罐容积均会影响响应特性测试参数,其最佳值分别为12 mm、500 mm、1 L。

通过与实际检测结果对比,验证了仿真模型的准确性及仿真分析的有效性,为EBS桥模块响应特性检测气路控制系统的设计及完善奠定了理论和仿真基础。