摘要:由于MEMS传感器基片与基体并不接触,基体应变并不能准确地传递到MEMS传感器基片上,造成MEMS应变传感器的测量应变与基体的真实应变有一定的误差。为进一步提高MEMS测量应变的精度,利用考虑剪滞效应的弹性理论研究MEMS传感器应变传递机理,建立力学模型,得出测量应变与基体真实应变之间的关系;最后分析了传感器基片、粘结层和基体对灵敏度系数的影响。结果表明:灵敏度系数随着传感器基底厚度和弹性模量的增大而逐渐减小;随着粘结层厚度的减小、弹性模量的增大而逐渐增大;随着基体刚度的增大而逐渐增大。通过对MEMS应变传感器应变传递机理的分析,对MEMS传感器的设计和使用提供一定的参考。

关键词:MEMS应变传感器;应变传递;切应力

0 引言

应变在结构健康检测中是一个重要的检测数据,是评估结构安全的一个重要指标。应变的准确测量可以有效地预判结构的破坏区域和破坏形式,针对性地进行结构改进和维修以提高结构使用寿命。目前,工程上广泛使用电阻式进行应变测量,但是电阻式传感器灵敏度低、容易受到电磁干扰,不能在恶劣的环境中长期监测;因此各种新型传感器逐渐被开发和应用,如压电式传感器、光纤光栅传感器以及MEMS传感器。其中,基于微机电系统的MEMS应变传感器具有体积小、质量轻、功耗小以及精度高等优点,越来越广泛地应用于航空航天、汽车工业、医疗等领域。

在实际应变测量中,由于传感器与基体并不接触,无论是哪种类型的传感器,均造成测量应变与基体实际应变存在一定误差。为提高传感器的测量精度,国内外诸多学者对应变传感器的应变传递机理进行了研究。如早期ANSARI等人利用剪滞原理建立光纤光栅应变传感器应变传递理论模型[1-2],并假定在光纤(fiber)中点处,各层结构的应变相等,基于该假设得出测量应变与基体应变之间的关系表达式。LI D S and ZHOU J在ANSARI的研究基础上,假定传感器各层应变传递率相同,建立了精度更高的应变传递模型[3-5];WU R J等人提出满足边界条件的多项式形式的剪应力,以此建立了埋入式光纤光栅应变传感器应变传递模型[6]。HER S C等人建立了基体与光纤光栅传感器相互耦合的理论模型[7];在电阻传感器方面,AJOVALASIT A等人分析了电阻传感器应力/应变分布特点,建立应变传递理论模型并利用实验验证其正确性[8-10]。在MEMS应变传感器应变传递方面,国内外学者进行的相关研究相对较少,且研究并不充分,MORADI M等人基于二维应力/应变关系,建立了MEMS传感器传递理论模型,并对影响应变传递的几何参数和物理参数进行了分析[11];在MORADI M的研究基础上,王彪等人对MEMS应变传感器不同粘结材料对应变传递的影响进行了分析,并与实验结果进行了对比,得出MEMS厚度与基体厚度相比不可忽略时,MEMS的存在将会影响基体应变分布,进而影响MEMS应变传感器的测量精度[12],BAPID D等人通过四点弯曲实验和拉伸实验得到传感器基底厚度对应变传递效果的影响[13]。

研究结果表明:由于MEMS应变传感器是一个层状结构,应变从基体传递到传感器基片过程中将会产生损失,同时,MEMS的存在会改变基体局部刚度,造成应变重新分布,会进一步影响测量应变的精度。现有的相关研究中,利用二维应力/应变关系,假定剪应力在厚度方向线性分布,这就限定了该理论只适用于基体为薄板结构的应变测量,而对于具有一定厚度的基体,剪应力沿着厚度方向并非是线性分布。针对该问题,利用考虑剪滞原理的弹性理论建立了基体与MEMS应变传感器相互耦合的应变传递理论,得到了测量应变与基体真实应变之间的关系。最后分析了弹性模量、厚度等参数对灵敏度系数的影响,对MEMS应变传感器的设计与应用提供一定的参考。

1 理论推导

图1为安装结构示意图,该结构由传感器、粘结层和基体组成,基体在轴向(x方向)预应变为ε∞。一个硅微机械应变传感器芯片通过粘结层安装在基体上,如图1所示,基体的变形通过剪应力传递到传感器基底上。下标1,3和2分别代表传感器、粘结层和基体;E,G和μ分别代表弹性模量、剪切模量和泊松比;2L为粘结长度;σ,τ,ε和γ分别代表轴向应力、剪切应力、应变和剪应变。MEMS应变传感器应变传递理论的建立过程中,假设:

(1)传感器基片、粘结层和基体都是线弹性材料;

(2)所有的界面都是理想界面,即无相对滑移;

(3)忽略热膨胀的影响;

(4)忽略泊松比引起的收缩。

(a)三维示意图

(b)轴向剖面示意图

(c)应力分布图

图1 MEMS应变传感安装结构示意图

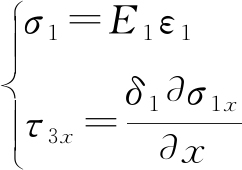

建立传感器基片平衡微分方程:

(1)

式中τ3x为粘结层剪应力。

假定在传感器的厚度方向剪应力线性分布:

(2)

式中τ1x为传感器基片所受的应力。

根据胡克定律,得到传感器基片的切应变为

(3)

式中:u,v分别为x、y方向位移。

根据式(1)~式(3),可以得到变形关系:

(4)

对式(4)进行积分后,得到式(5):

(5)

式中:u1x为传感器基片上表面x方向的位移;u2x为基底上表面x方向的位移。

对式(5)对x求导,得到传感器基片应变与基体上表面应变之间的关系:

(6)

式中:ε1x为传感器基片应变;ε2x为基体上表面应变。

(7)

将式(6)简化为式(8):

(8)

由于分析模型是对称结构,所有τxy 为奇函数,σx和σy为偶函数,设双调和函数通解为

![]()

(9)

利用式(9)建立基体应力场[14-15]:

(10)

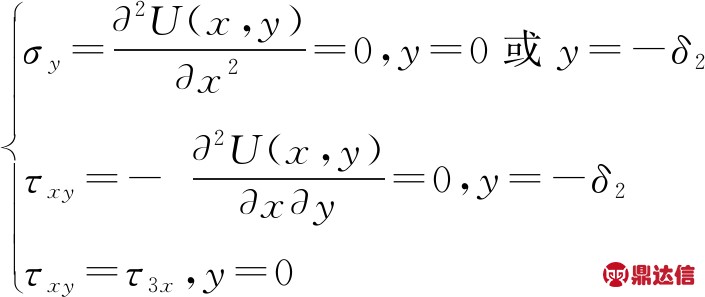

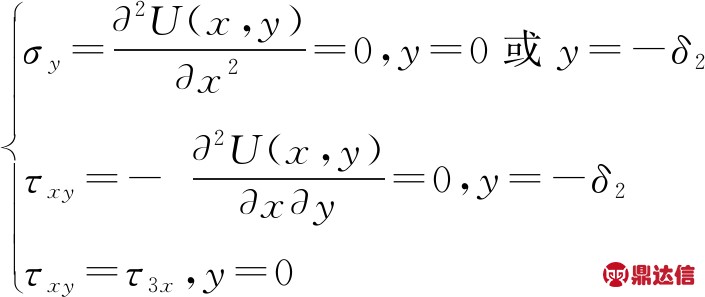

基体所受的边界条件为

(11)

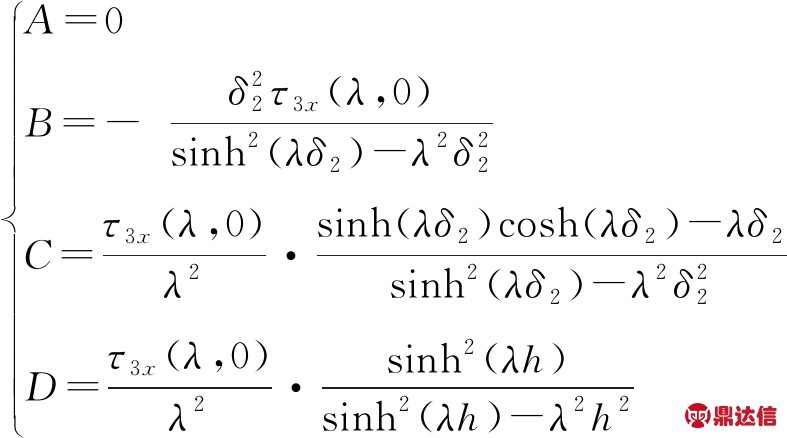

利用式(10)和式(11)求得各系数为

(12)

将参数A、B、C、D带入式(10)的第三式中得到式(13):

(13)

式(13)可进一步转化为

(14)

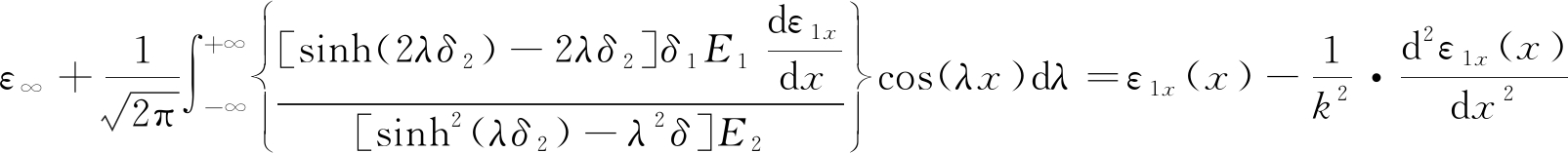

对式(14)进行傅里叶逆变换,并假定基体预应变为ε∞,得到式(15):

ε2x(x,0)=ε∞+

(15)

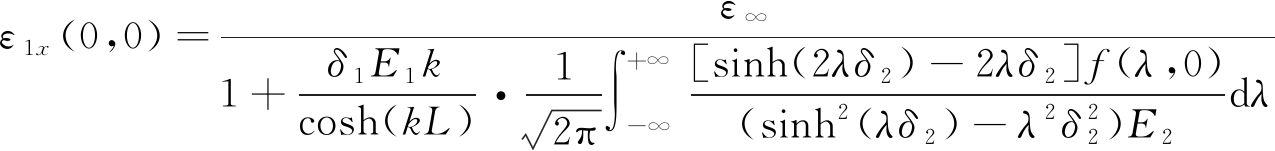

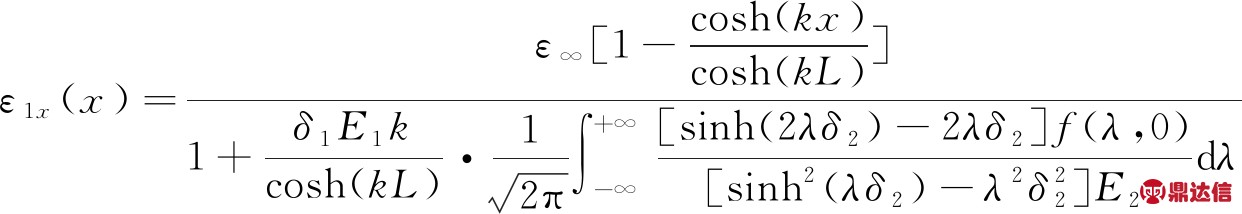

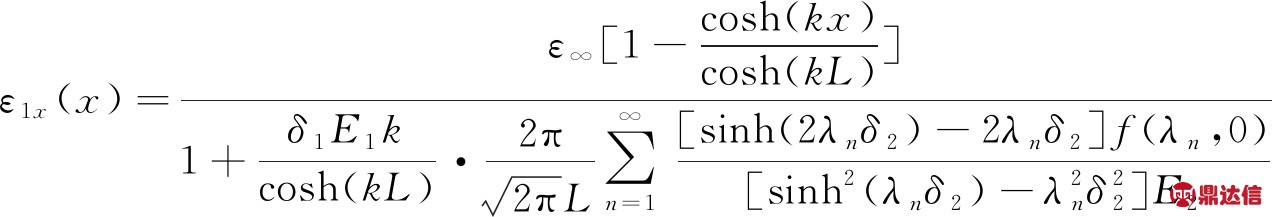

将式(15)带入式(8)中得到式(16):

![]()

(16)

剪应力τ3x可以进一步简化:

(17)

其中,将Eeq=δ1E1定义为MEMS传感器等效模量。

将式(17)带入式(16)中得到式(18):

(18)

MEMS应变传感器两端为自由端,存在以下关系[11-12]:

ε1x(L)=ε1x(-L)=0

(19)

将MEMS应变传感器应变分布形式简化为如下形式:

ε1x(x)=ε1x(0,0)[1-![]() ]

]

(20)

利用式(20)将剪应力简化如式(21)所示形式:

(21)

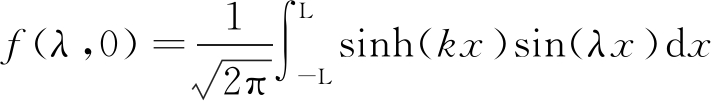

对式(21)进行傅里叶变换得到:

(22)

式中:

(23)

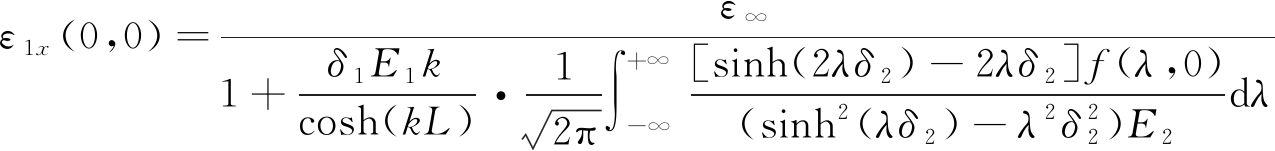

利用式(20)、式(21)和式(16)得到式(24):

分别将式(24)带入式(20)和式(21)中得到式(25):

(24)

(25)

(26)

利用傅里叶级数将式(25)和式(26)写成傅里叶级数的形式,用以简化计算:

(27)

τ3x(x,0)=

(28)

式中λn=nπ/L,n=1,2,3…。

应变传递可以定义一个灵敏度系数α,其代表传感器基片最大应变与基体预应变之比。

(29)

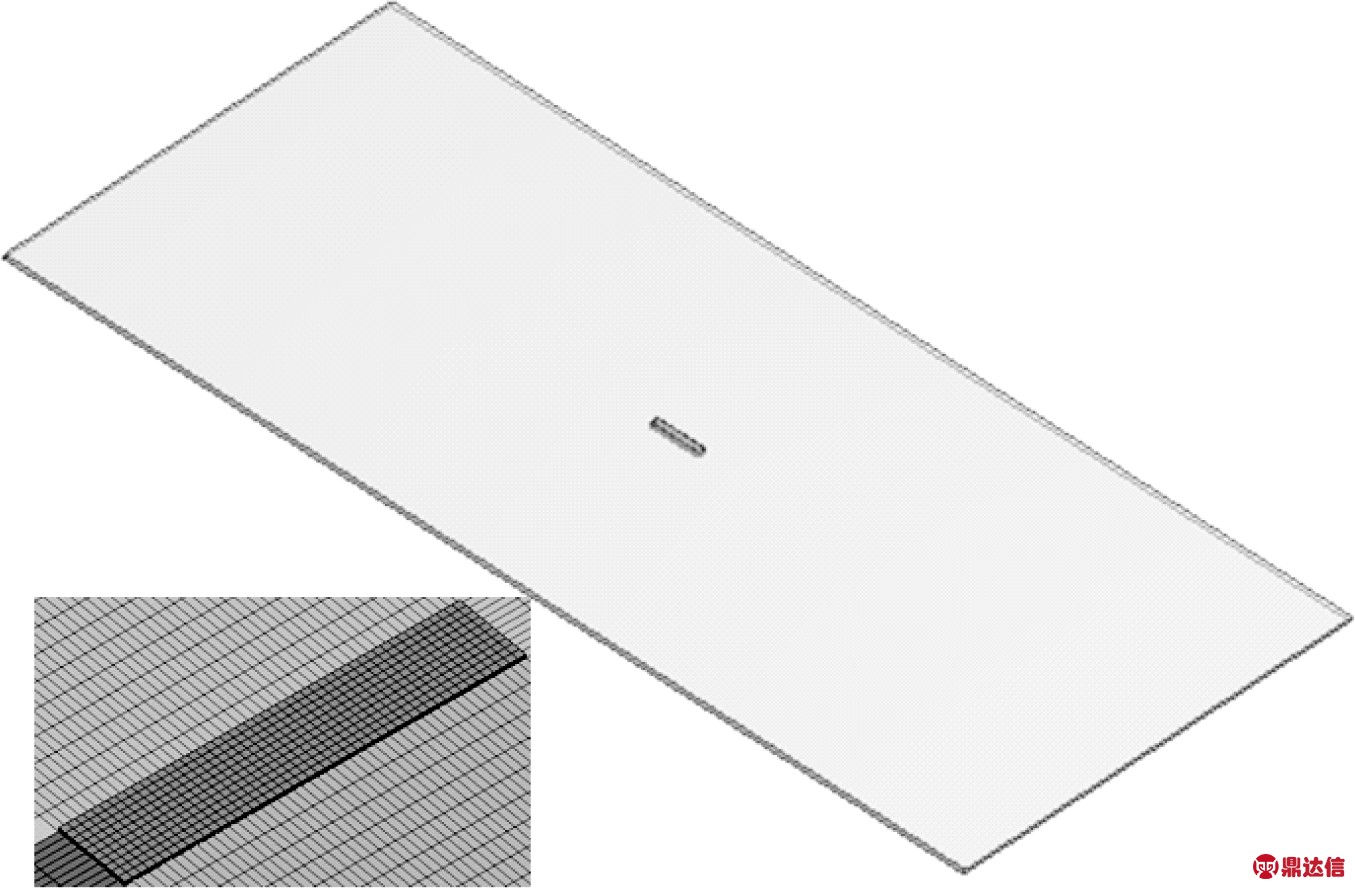

2 有限元分析

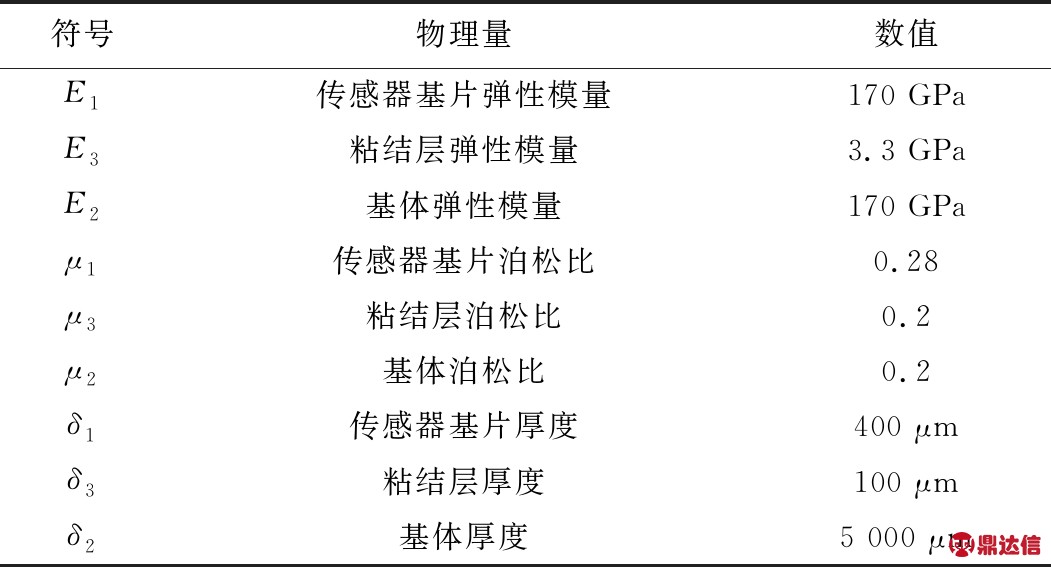

利用软件Ansys Workbench进行分析,以验证理论的正确性,并与文献[12]中的理论进行对比。假定基体预应变为ε∞=1 000 μm,所用参数如表1所示,基体在长度和宽度方向上的尺寸远大于传感器基片的尺寸,在传感器基片区域网格细化,具体模型如图2所示。

图2 模型图

表1 物理属性表

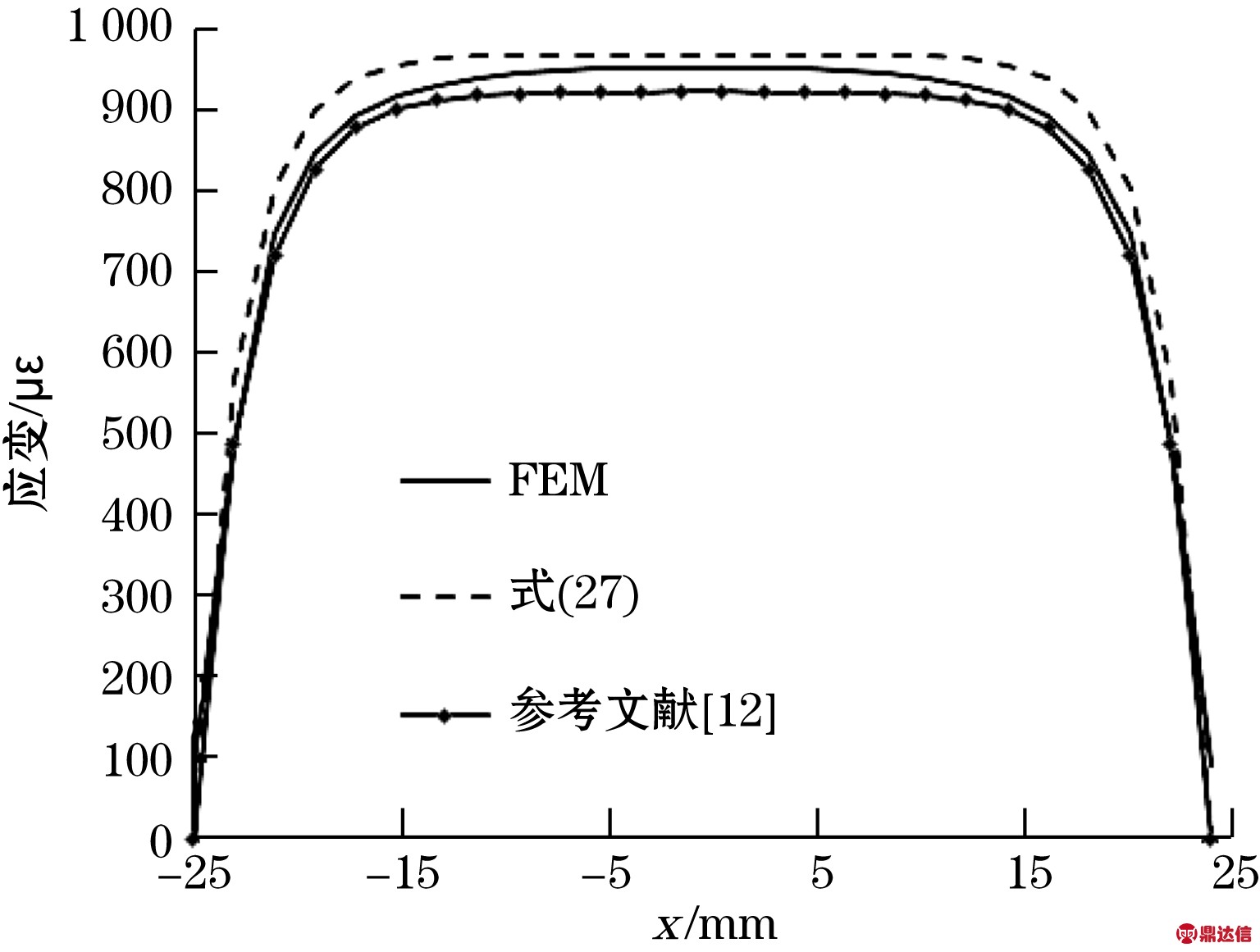

图3为MEMS应变对比图,由Ansys Workbench得到的FEM解、参考文献[12]得到的理论解和利用式(27)得到的理论解,从图3可以看出,三者的变化趋势是一致的,其中式(27)得到的理论解要大于FEM解,而由文献[12]得到的理论解要小于FEM解;其中在传感器基片两侧的区域,文献[12]得到的理论解与FEM更接近一些,而在靠近中间区域,式(27)得到的理论解与FEM之间的误差要小一些,由于主要的传感区域在中间区域,因此,式(27)具有更高的精度。

图3 MEMS应变分布对比图

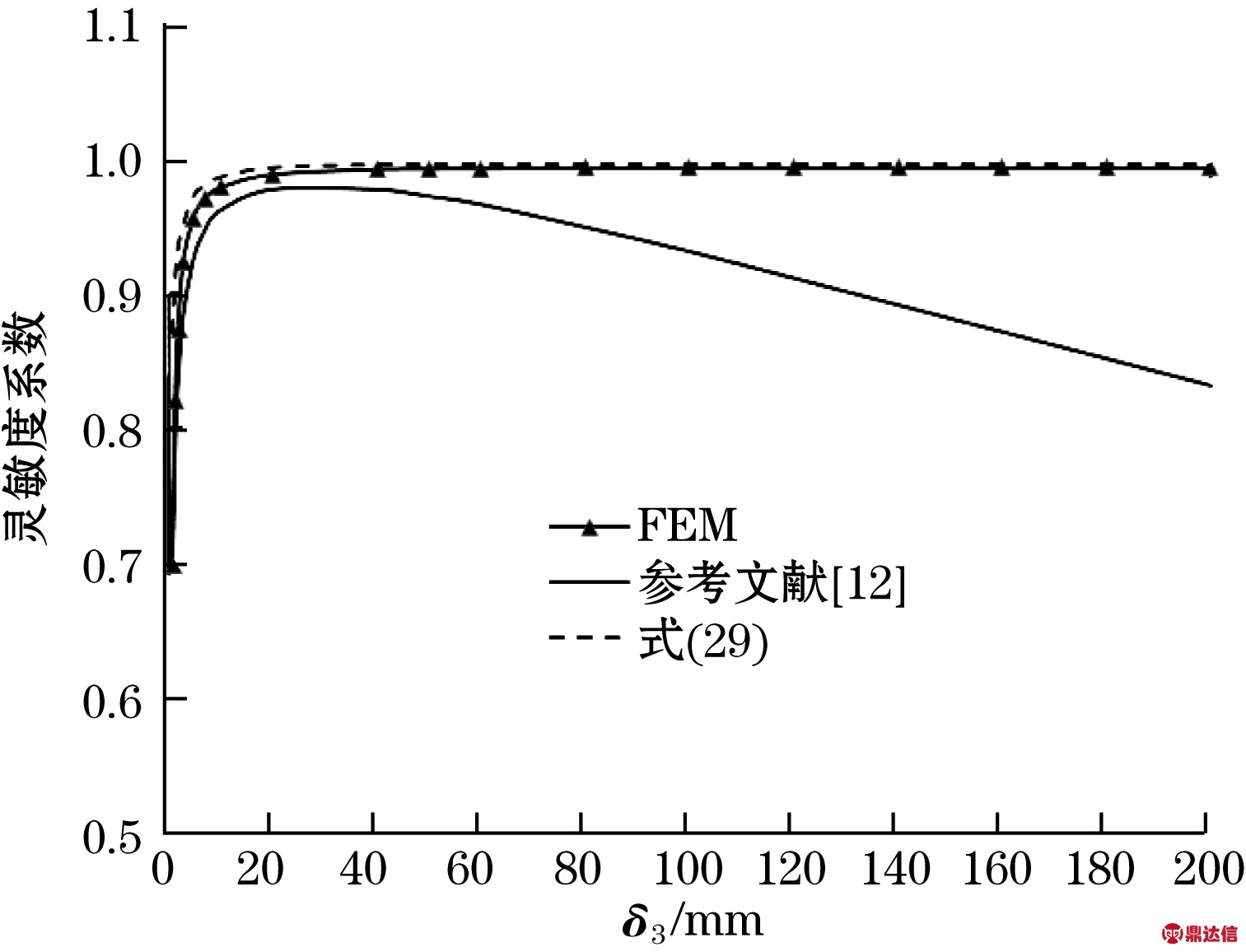

图4为通过FEM方法、参考文献[12]和式(29)得到的应变灵敏度系数随着基体厚度的变化曲线对比图,由图4可以看出:FEM解和式(29)得到的灵敏度系数变化趋势是一致的,都是逐渐趋近1,且两者的误差较小;而由文献[12]中得到的灵敏度系数随着基体厚度的增加表现为先增大后减小。产生这种区别的主要原因是:在文献[12]中,假定剪应力在基体厚度方向上是线性分布的,这就决定了文献中的理论只适用于基体厚度较薄的情况;而文中在基体厚度方向的剪应力分布是根据板条理论计算的,两者有根本性的区别。

图4 灵敏度系数理论解和FEM解的对比

3 结果与讨论

为了进一步分析MEMS应变传感器的应变传递特性,利用灵敏度系数公式(29)研究厚度、弹性模量、粘结长度等参数对灵敏度系数的影响,分析所用的参数如表1所示。

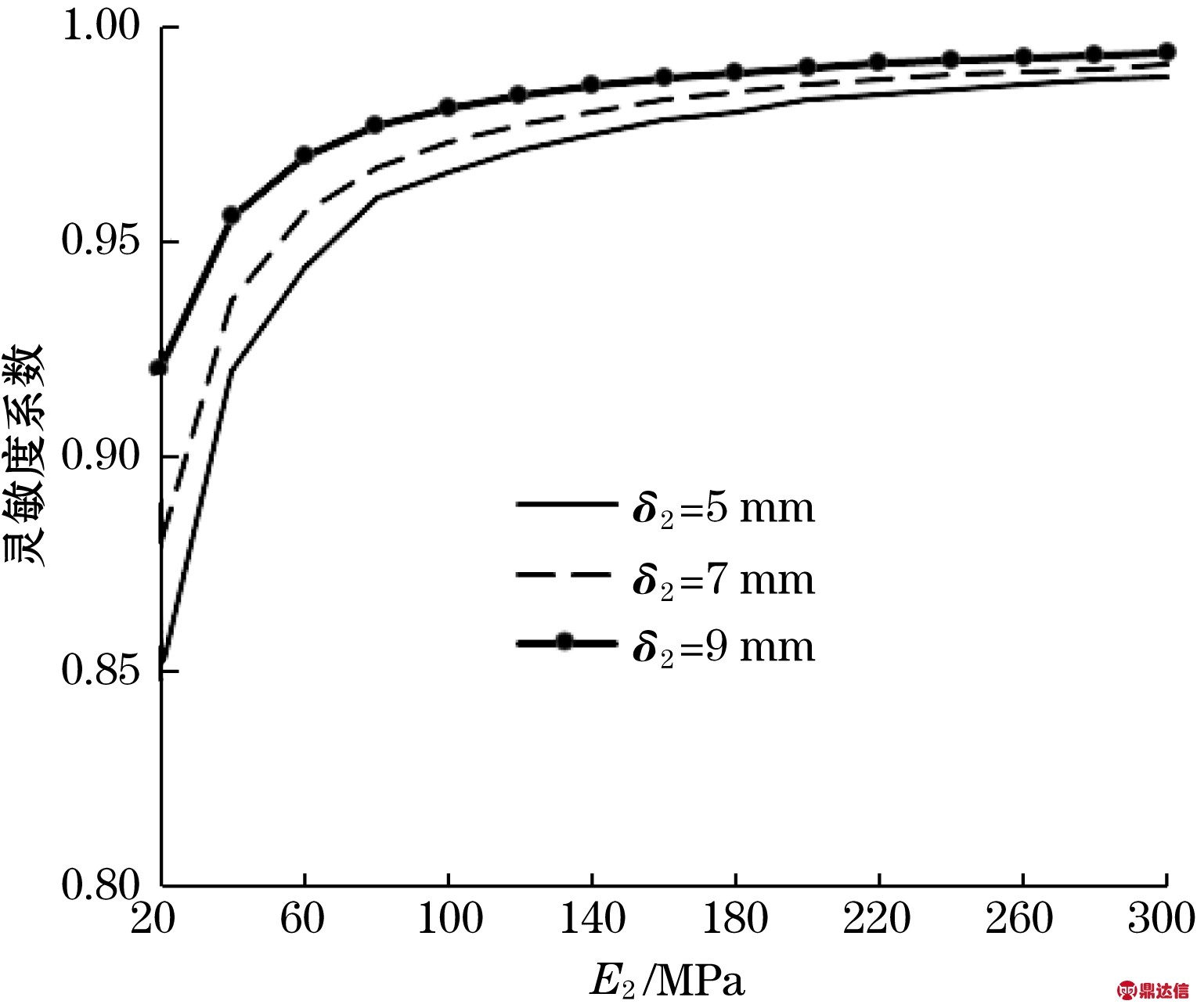

3.1 基体参数的影响

图5为基体厚度为5、7、9 mm时,灵敏度系数随基体弹性模量的变化曲线图,从图5可以看出:随着基体弹性模量增加、基体厚度增加,灵敏度系数逐渐增大,但灵敏度系数增加趋势逐渐减小。产生这种现象的主要原因是:随着基体弹性模量和厚度的增加,基体的拉伸刚度是逐渐增大的,从而使MEMS应变传感器的存在对基体应变状态的影响逐渐减小,甚至可以忽略传感器基底对基体应变的影响。

图5 基体弹性模量对灵敏度系数的影响

3.2 粘结层参数的影响

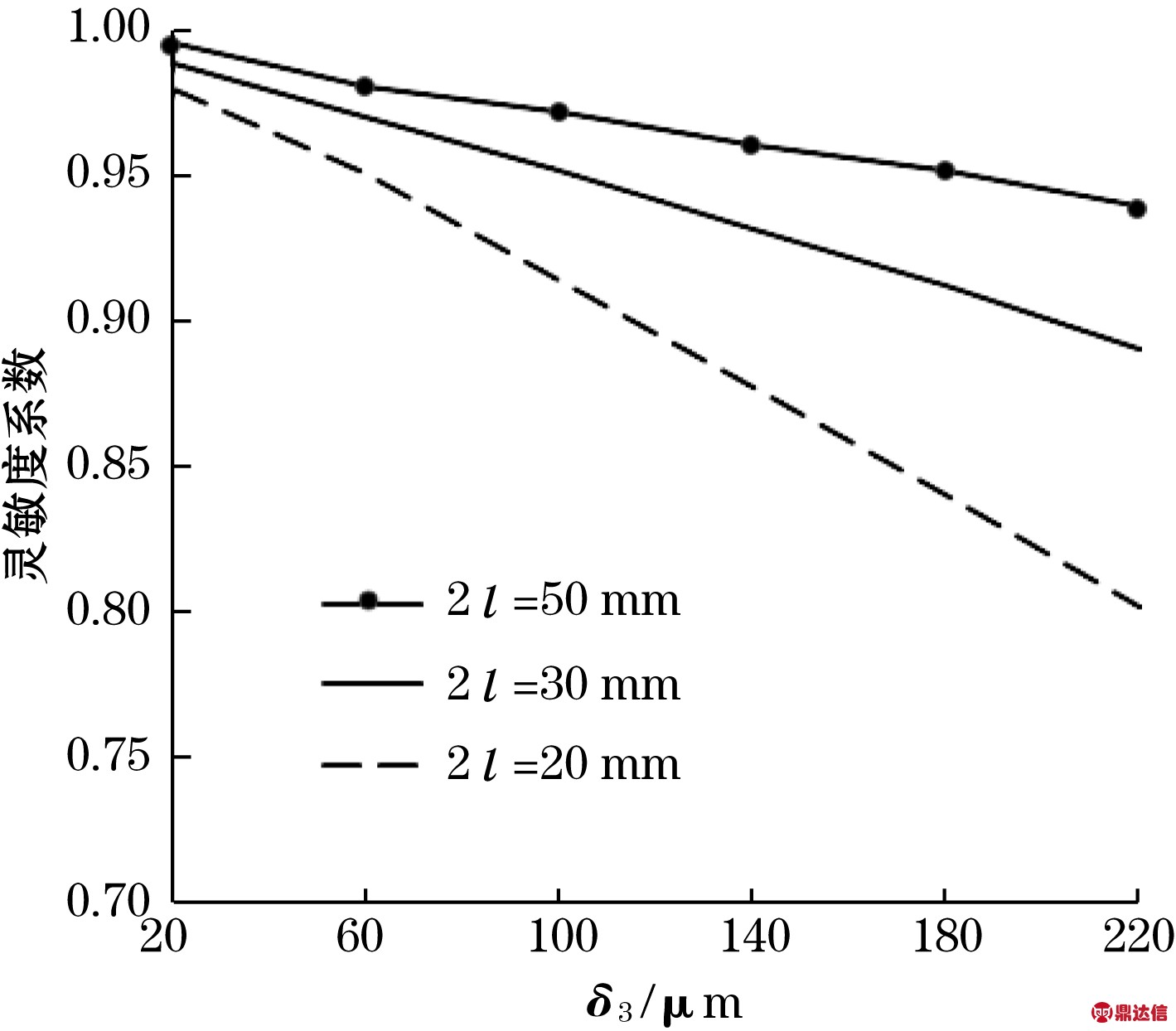

图6为粘结长度为20、30、50 mm时,灵敏度系数随粘结层厚度变化曲线图,从图6可以看出:灵敏度系数与粘结厚度成线性关系,且灵敏度系数随着粘结长度的减小、粘结层厚度的增加而逐渐减小。由于粘结层厚度的增加,增大了基体应变传递损失,从而造成灵敏度系数的减小。因此适当减小粘结层厚度、增加粘结长度可较大幅度地提高MEMS应变传感器测量应变的精度。

图6 灵敏度系数随着粘结层厚度变化曲线

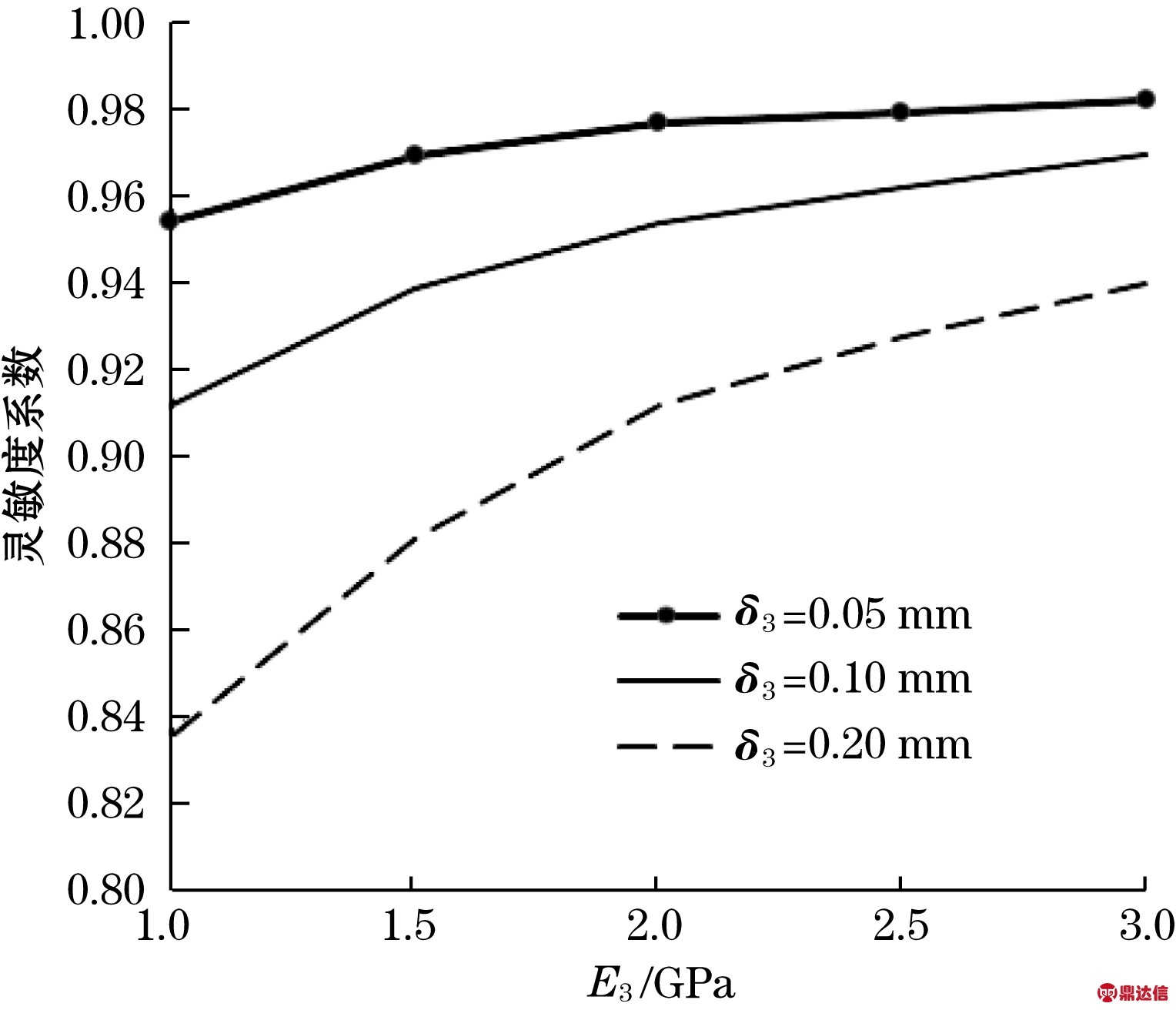

图7为粘结层厚度为0.05、0.10、0.20 mm时,灵敏度系数随粘结层弹性模量的变化曲线,从图7可以看出:MEMS应变传感器随着粘结层厚度的减小、弹性模量的增加而逐渐变大,且粘结层的弹性模量和厚度对MEMS应变灵敏度系数的影响比较显著。产生这种现象的主要原因是:随着粘结层弹性模量的增大,基体应变传递损失减小所致。

图7 灵敏度系数随粘结层弹性模量的变化曲线

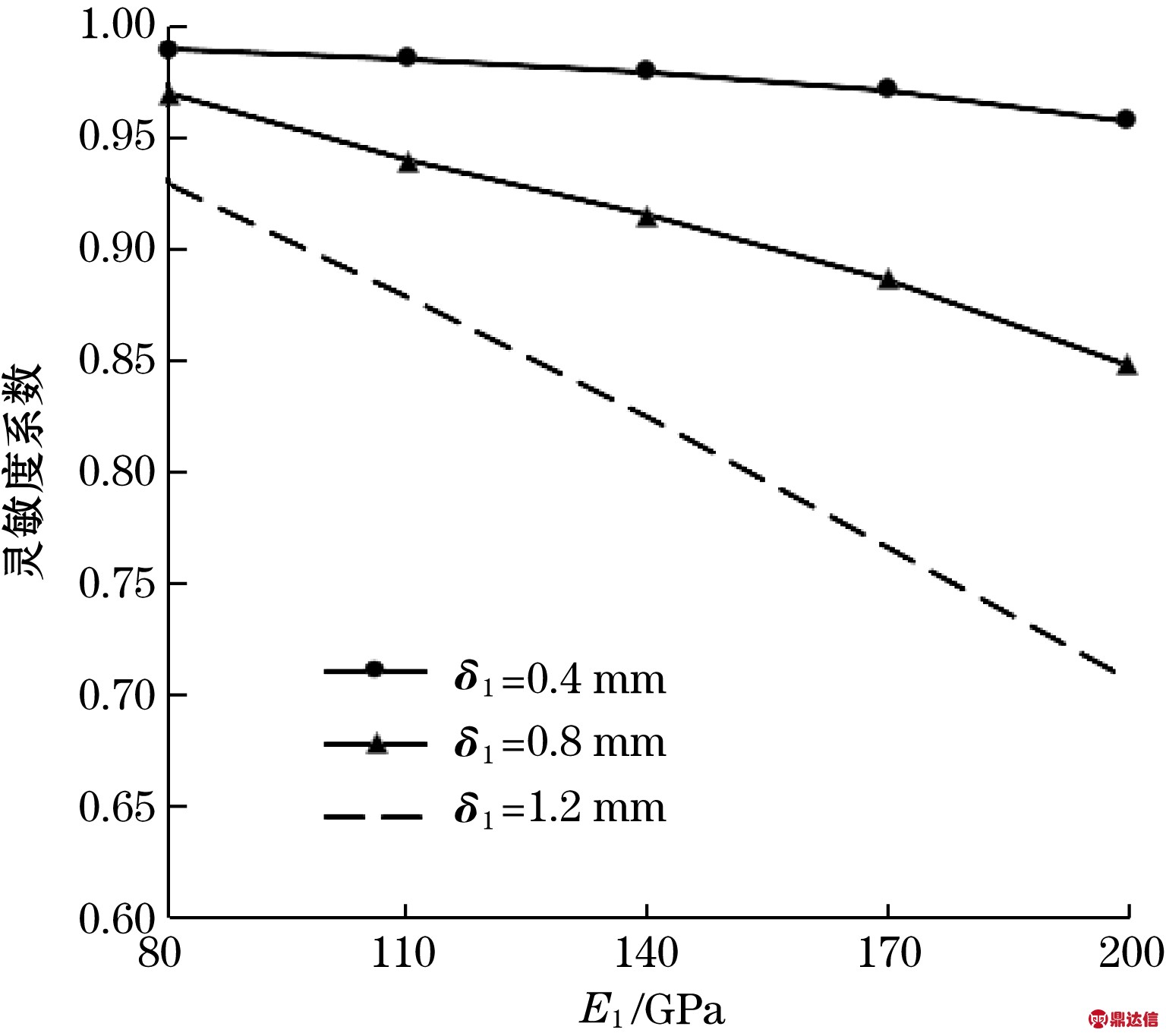

3.3 传感器基片参数的影响

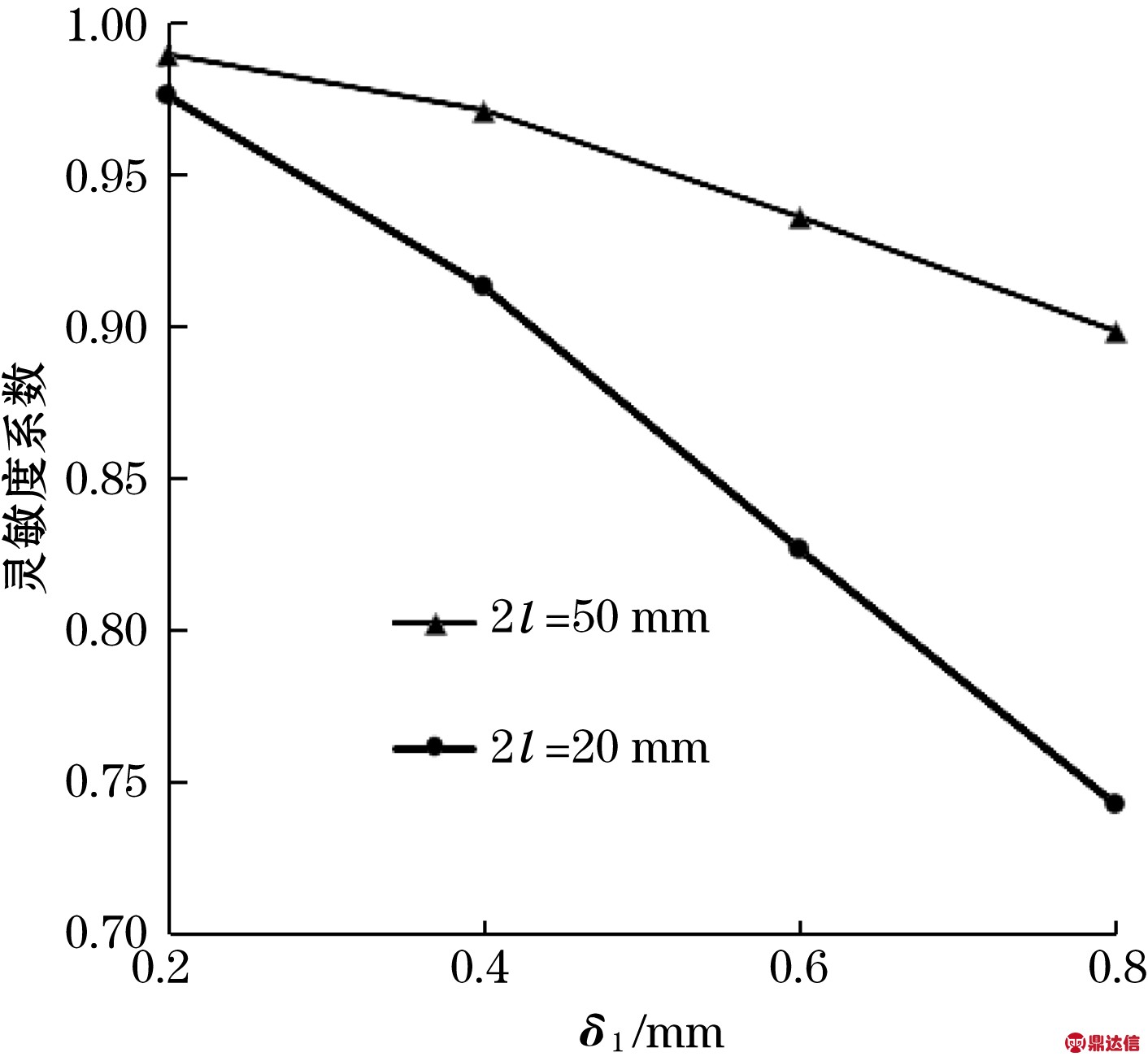

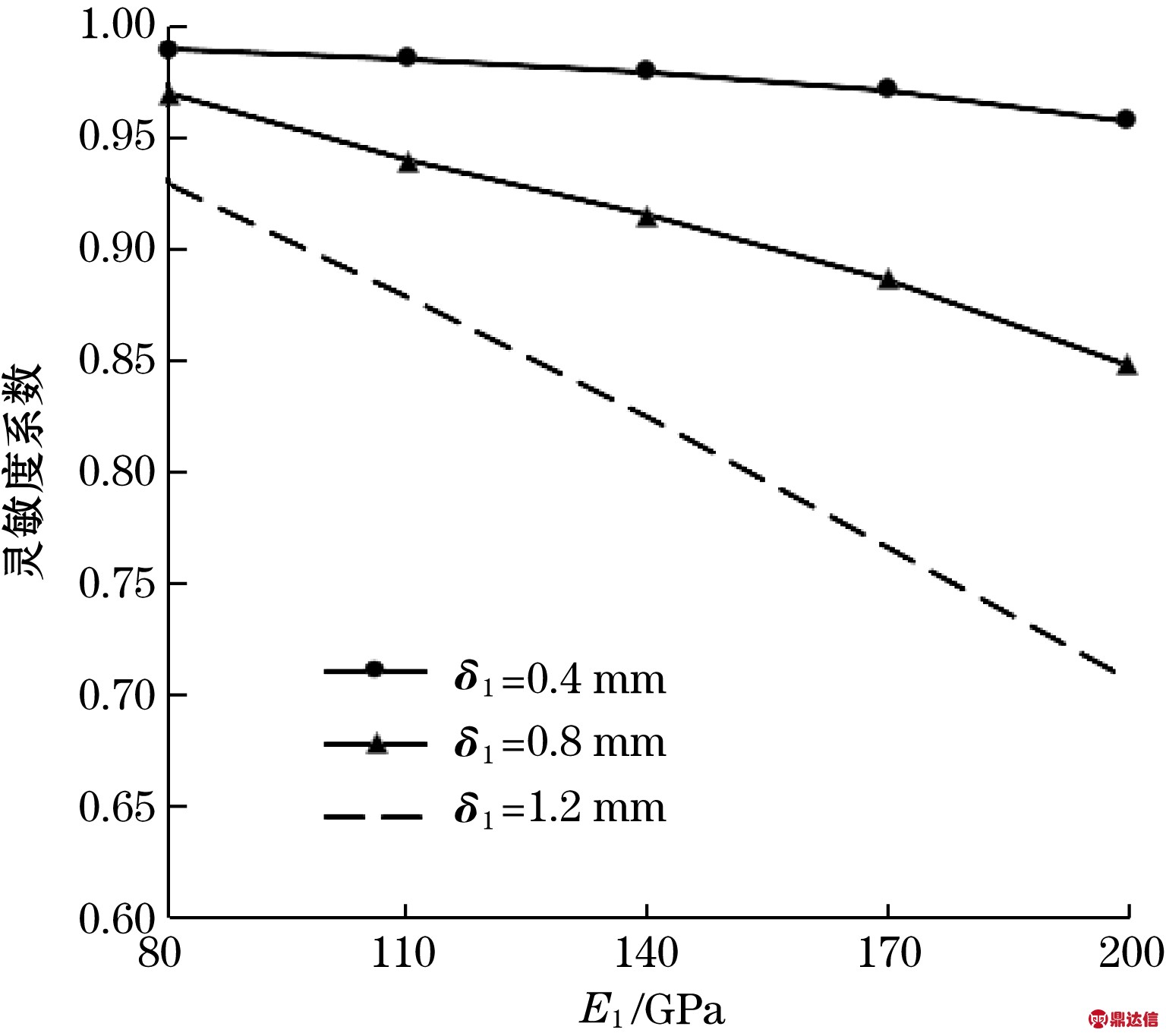

图8为粘结长度为50 mm和20 mm时,MEMS应变灵敏度系数随传感器基片厚度变化曲线图,图9为传感器基片厚度为0.4、0.8、1.2 mm时,灵敏度系数随传感器基片弹性模量变化曲线图。从图8和图9可以看出:MEMS应变灵敏度系数随着传感器基片厚度的增大、弹性模量的增大而逐渐减小。产生这种现象的主要原因是:随着传感器基片厚度和弹性模量的增加,使传感器基片的拉伸刚度逐渐增大,MEMS应变传感器的存在对基体应变的影响不能忽略,造成基体应变重新分布,造成基体应变的降低从而导致的MEMS应变传感器灵敏度系数减小。

图8 灵敏度系数随传感器基片厚度变化曲线

图9 灵敏度系数随基片弹性模量变化曲线

4 结论

在研究MEMS传感器基片与基体相互耦合的基础上,研究了MEMS应变传感器应变机理,分析了影响MEMS应变灵敏度系数的各种参数,并得到以下结论:

(1)MEMS应变传感器测量应变与基体真实应变并不相同,且最大测量应变发生在粘结长度的中间位置处;

(2)减小粘结层厚度、提高其弹性模量,可有效提高MEMS应变传感器灵敏度系数,从而提高测量精度;

(3)较小的传感器基片拉伸刚度,可减小对基片应变的影响,有利于提高应变灵敏度系数;

(4)基体拉伸刚度对MEMS应变传递效果影响很大,特别是基体拉伸刚度较小时,MEMS应变传感器的存在将改变基体应变分布,造成测量精度降低。

参考文献: