摘 要:催化裂化装置双动滑阀是控制反再系统压力的关键阀门,其正常运行与否直接关系到整个装置的安全平稳。针对吉林石化公司催化裂化装置一再双动滑阀运行过程中出现的问题,从日常的操作、双动滑阀在检维修等方面介绍双动滑阀的相关注意事项。

关键词:双动滑阀;故障;检修

0 引言

中国石油吉林石化公司70 万吨/年重油催化装置采用FCC工艺,一再双动滑阀安装在一再烟气管线上。该阀门型号为DYLSⅡ1200,阀体由两块相反方向安装的阀板,分别由两个执行机构带动,正常操作条件下一侧投自动、另一侧投手动控制。双动滑阀在设计的时候考虑到,在事故状态下一旦滑阀两端均失灵,将造成主风机系统憋压,所以两块阀板在全关闭状态下留有一定间隙。双动滑阀的主要作用是通过调节其开度来控制再生器的压力,使再生器与反应器的压力差维持在某个稳定值。在正常操作情况下,再生烟气大部分用于烟机做功回收热能,剩余烟气则通过双动滑阀送至余热回收系统。

从双动滑阀近些年的运行情况来看,由于在日常操作过程中开关频繁,导致双动滑阀导轨、阀板磨损严重,严重影响了装置长周期的运行。装置在2018 年大检修期间对一再双动滑阀导轨、阀板、座圈、螺栓等进行了更换改造,消除了双动滑阀运行年限较长带来的隐患。

1 双动滑阀概况

该70 万吨/年重油催化裂化装置于1990 年10 月建成投入生产,从第一再生器过来的高温烟气,一部分经过三级旋风分离器将催化剂与烟气进行分离后送至烟机,另一部分由双动滑阀控制送至余热回收系统。1999 年4 月,双动滑阀阀体更换为冷壁式,其阀体为Q345R 钢板焊接的圆筒型异径四通结构,阀体内部衬龟甲网双层衬里(隔热衬里+耐磨衬里)(图1)。

图1 双动滑阀外型

耐磨衬里采用以电熔钢玉为骨料的高强度衬里料,厚20 mm,隔热衬里采用以大颗粒膨胀珍珠岩为骨料的隔热衬里料,双层衬里总厚150 mm。双层衬里用柱形保温钉与龟甲网锚固连接,使耐磨、隔热衬里成为完整的一体,保障衬里的可靠性。阀门最大操作压力为0.4 MPa,最大操作压差0.4 MPa,最高操作温度为760 ℃,阀全开时面积为1784 cm2,调节行程300 mm。在之后的运行过程中,曾出现过北侧导轨螺栓断裂及滑阀导轨和阀板磨损严重的情况,在2017 年对一再双动滑阀控制系统进行了改造升级,更换为九江市环球科技开发有限公司生产的HF-BLF 型控制系统。

2 日常生产过程中双动滑阀故障情况分析

2.1 双动滑阀变量泵故障

图2 联轴器胶块

压力补偿变量叶片泵将机械能转化为液压能,向系统输送高压液压油,一旦变量泵损坏、出现故障将会造成系统油压下降,发现不及时会造成双动滑阀跑位,影响反再系统压力。在正常运行过程中,变量泵一直处于加载和空载过程中运行,当系统压力达到设定值上线值时泵停止加载,或者当系统压力低于下限值时油泵开始加载系统油压增加,给油缸提供动力开关阀门。

变量泵常见的故障有两种:一种是变量泵杂音较大,另一种是变量泵加载时系统油压无法建立。变量泵杂音较大,多数情况是由于联轴器胶块磨损严重或变量泵泵体内存在空气而引起的(图2)。在更换联轴器胶块时,以前需要拆卸变量泵出入口管线,容易导致更换后的系统内有大量空气,而排出空气的过程相当困难,导致在变量泵运行过程中管线振动、杂音较大,影响系统的运行。根据现场的实际情况,现在采取制作特殊工具拆卸电机的方式更换联轴器胶块,从而避免了上述情况的发生。对于系统油压无法建立的情况,需要根据显示面板的报警故障情况来具体判断,由于卸荷阀和溢流阀损坏的情况居多。变量泵泵体损坏也会出现系统油压无法建立的问题,如果损坏修复难度较大,通常采取整体更换变量泵泵体的措施。

2.2 双动滑阀显示面板观察系统故障

显示面板除了系统正常的工作指示外,报警信号有油压低、油位低、压差大、电机过载等。

(1)油压低。该油压为系统设置的最低油压,该报警灯亮时表明系统正处于增压状态,待系统上升至设定压力时该报警消失。如果该报警灯持续发亮则表明系统增压环节出现问题,应及时检查增压系统,尤其是变量泵和电机以及系统油路。

(2)电机过载。该报警灯亮时表明电机过载工作,电机一直处于加载过程中,说明系统保压出现问题,应及时检查系统蓄能器及油路接口是否有漏油。

(3)油温高。该报警灯亮时说明系统所用液压油温度过高。温度对油的黏度影响较大,油温过高会使黏度降低、油质变化,还会使密封件加速老化、变质和失效。油箱的油温不能超过60 ℃,一般液压设备的油温控制在35~60 ℃比较合适。一般情况下油箱内部有冷却系统,如果油温过高应检查冷却水管线是否畅通。

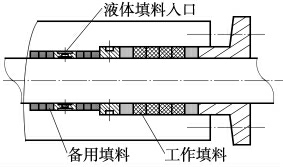

2.3 滑阀阀杆密封填料泄漏

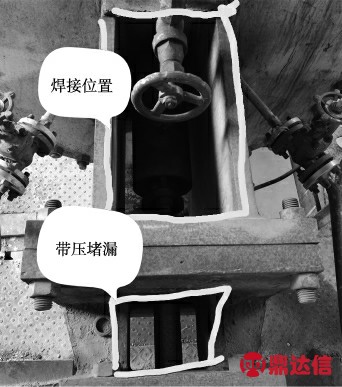

无论双动滑阀还是单动滑阀的阀杆,在正常工作中始终相对于阀体做往复运动。阀盖上的填料采用单填料压盖双填料串联密封结构,工作填料为主填料,设在填料函后部,内装有挡圈,由填料压盖压紧(图3);副填料为备用填料,设在填料函前部,由挡圈压紧。一旦发现填料泄漏,应迅速紧固填料封闭漏点。在2017 年装置的半再滑阀阀杆填料曾经发生过泄漏,由于大量催化剂的泄漏装置采取在填料函外侧带压堵漏,填料函上、下焊接铁板将泄漏点封住(图4),避免了一次装置非计划停工的发生。

图3 阀杆填料

2.4 双动滑阀阀板开关不动

在正常操作情况下,双动滑阀一侧投手动、另一侧投自动控制,定期需要将两侧滑阀手自动进行切换,以确保滑阀灵活开关。

(1)双动滑阀阀板与导轨受催化剂卡阻。目前装置双动滑阀采用低压蒸汽对阀杆、导轨进行吹扫。吹扫蒸汽入口安装节流孔板直径为2 mm,在日常巡回检查过程中确保吹扫蒸汽正常投用。一旦发现阀板与导轨卡阻现象,可以将孔板拆除、增大吹扫量,清除导轨与阀板间的少量催化剂。

图4 漏项处理位置

(2)开启或关闭力不够。正常情况下一再双动滑阀系统油压控制在9~13 MPa,压力较低时可以通过调整系统溢流阀压力或泵体调压阀对系统油压进行调整。

(3)阀板与阀杆连接T 形槽脱开。此种情况非常少见,一旦发生时需要对双动滑阀进行检修处理,更换损坏的元件。

2.5 控制系统油压频繁加载

正常情况下双动滑阀加载周期由滑阀调节的频繁程度和系统蓄能器压力充压值来决定。出现频繁加载情况时,一方面可以检查系统蓄能器压力情况,确认是否有掉压或蓄能器皮囊有损坏情况,另一方面要查看系统加载油压值与以往相比有无变化,然后再检查控制系统有无泄漏点。

3 双动滑阀检修及注意事项

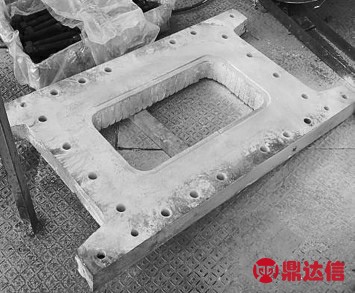

3.1 更换双动滑阀座圈

在以往的检修过程中,往往只对双动滑阀导轨、阀杆、阀板进行更换,由于设备各部件运行年限较长,决定在大检修过程中更换设备内部座圈等部件。在查阅图纸的过程中发现,需要先拆除座圈上部衬里后再将拆下座圈螺栓,这样才能更换座圈(图5)。拆卸过程中发现,座圈螺栓受高温烟气影响较严重,螺母与螺杆完全抱死、无法拆卸,经过现场施工研究,决定采用等离子切割机将螺栓拆除后再更换座圈和螺栓。

3.2 更换双动滑阀导轨、阀板、阀杆

在日常生产操作过程中,导轨、阀板、阀杆经常处于开关过程中,导轨与阀板接触部位易损坏。由于装置导轨以往采用的是L 形,滑动部位未开锯齿槽,造成催化剂易沉积。本次检修过程中车间与制造商沟通后,决定采用新型的L 形导轨截面带V 形槽的设计结构,有利于抵抗冲刷(图6)。在更换导轨及导轨螺栓过程中,需要在导轨螺栓上涂抹高温抗咬合剂,在导轨螺栓螺母紧固后点焊防松(图7)。

图5 拆卸后的座圈

图6 更换新型截面带V 形槽导轨

图7 更换导轨及导轨螺栓

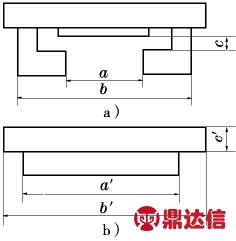

双动滑阀阀板及阀杆采用高温合金钢铸造或锻造,安装前要检查阀板表面衬里质量及与导轨接触部位耐磨层的完好情况。由于阀板、导轨、阀杆已经制造完成,检查阀板与导轨、阀板与阀底圈之间的安装间隙(口间隙a=2.0±0.2 mm,要求侧间隙b=2.5±0.2 mm),防止间隙过小或过大影响正常使用。检查及计算方法(图8):a=492 mm,b=535 mm,c=58 mm;a′=487 mm,b′=530 mm,c′=56 mm;a 侧间隙=(492-487)/2=2.5 mm,b 侧间隙=(535-530)/2=2.5 mm,c 口间隙=58-56=2 mm。

3.3 双动滑阀检修注意事项

(1)在双动滑阀检修完毕后,封人孔前安排专人对双动滑阀内部进行检查,防止有残留物留在双动滑阀内部

(2)检查各吹扫口连接是否正确,各吹扫支路内部限流孔板是否安装,投用前吹扫蒸汽管道是否吹扫干净。

(3)双动滑阀阀体零点机械定位。手动操作至阀门全关时手动机构部分有零点机械定位,检查阀门全关时零点位置。确定阀板间隙时将两侧双动滑阀阀板至全关闭状态后,一侧滑阀手动操作阀门将阀板退出留好的间隙后定位。

图8 间隙配合计算示意

4 结束语

随着科学技术的不断进步和设备制造水平的不断提升,近些年来双动滑阀机械部分及控制部分设备质量有了大大提高,确保了设备运行的可靠性。通过对催化裂化装置双动滑阀检修及日常操作来看,双动滑阀位置关键,其运行效果将直接影响装置的安全平稳运行。