摘要:基于W-M函数建立滑阀式液压阀阀芯与阀腔微观表面各向异性的三维形貌模型,并建立阀芯与阀腔间缝隙流动模型;运用Fluent软件分析液压油在压差与剪切共同作用下在缝隙中流动时油压和流速的变化。结果表明:当油液在压差与剪切共同作用下缝隙中流动时,阀芯表面的剪切力大于阀腔,阀芯与阀腔的表面粗糙度越大,剪切力的波动程度越大,油液受到的阻碍作用越大,油液的流速越小;阀芯的表面粗糙度越大,其径向不平衡力越加剧,从而会造成阀芯与阀腔的磨损加快。

关键词:分形特征;粗糙度;缝隙流动;流场分析

在工程领域中,随着机械设备的快速发展,传统缝隙流动理论面临极端工况条件的挑战[1]。由于制造过程中的各种原因,滑阀式液压阀的阀芯与阀腔配合缝隙表面总是呈现出无序性、随机性及多尺度性的微观几何特征[2]。而在缝隙配合中,微观表面粗糙度会导致缝隙大小不均匀,这将会带来阀芯的磨损和卡紧等现象,直接影响滑阀的性能。

微尺度下,相对粗糙度的大小对缝隙微流动有着重要的影响[3-4]。近年,越来越多的国内外学者采用计算流体动力学(CFD)方法分析液压阀内流体的速度分布、压力变化和能量损失[5]。如LISOWSKI和 RAJDA[6]采用CFD方法分析了流体通过液压换向阀时的压力损失;POSA等[7]分析了液压阀在不同开口和不同压差下流体的流量系数和液动力。但是在考虑阀芯与阀腔表面粗糙度的条件下去研究流体的缝隙流动特性的研究报道却很少。

液压挖掘机在工作状况下,换向阀的阀芯相对阀腔频繁地做换向运动,此时阀芯与阀腔缝隙间的液压油将在压差和剪切共同作用下流动,此流动较为复杂。本文作者通过W-M函数建立各项异性的三维非高斯表面的形貌模型,以此建立阀芯与阀腔的缝隙流动模型,通过Fluent软件分析在压差和剪切共同作用下液压油在缝隙中流动时,阀芯与阀腔微观表面粗糙度对油压和油速的影响。

1 阀芯与阀腔缝隙模型的建立

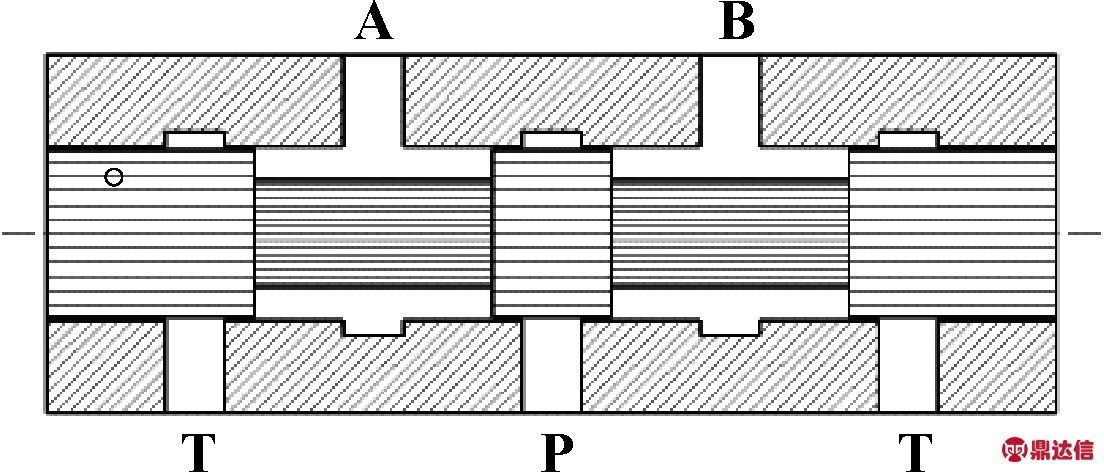

滑阀式液压阀是液压挖掘机中重要的控制元件,其利用阀芯相对于阀腔的相对运动使油路接通和断开来改变油液流动方向,从而控制执行装置的运动方向。图1给出了滑阀式换向阀的结构图。其中,P为进油口,T为回油口,A、B为与执行装置连接的油口。

图1 阀芯与阀腔示意图

Fig 1 Schematic of spool and valve chambe

1.1 三维各向异性表面形貌模型的建立

分形几何中的W-M函数[8-9]能够满足粗糙微结构表面轮廓上的数学特征。其中,维数为Ds的W-M分形曲面的数学表达式[10]如下:

(1)

式中:Z(x,y)为随机表面轮廓高度;Cn是独立且服从均值为0,方差为1的正态分布的随机数;An、Bn是独立的且服从[0,2π]上的均匀分布的随机数;Ds为分形曲面的分形维数,且2<Ds<3;λ为大于1的常数;n为自然序列数。

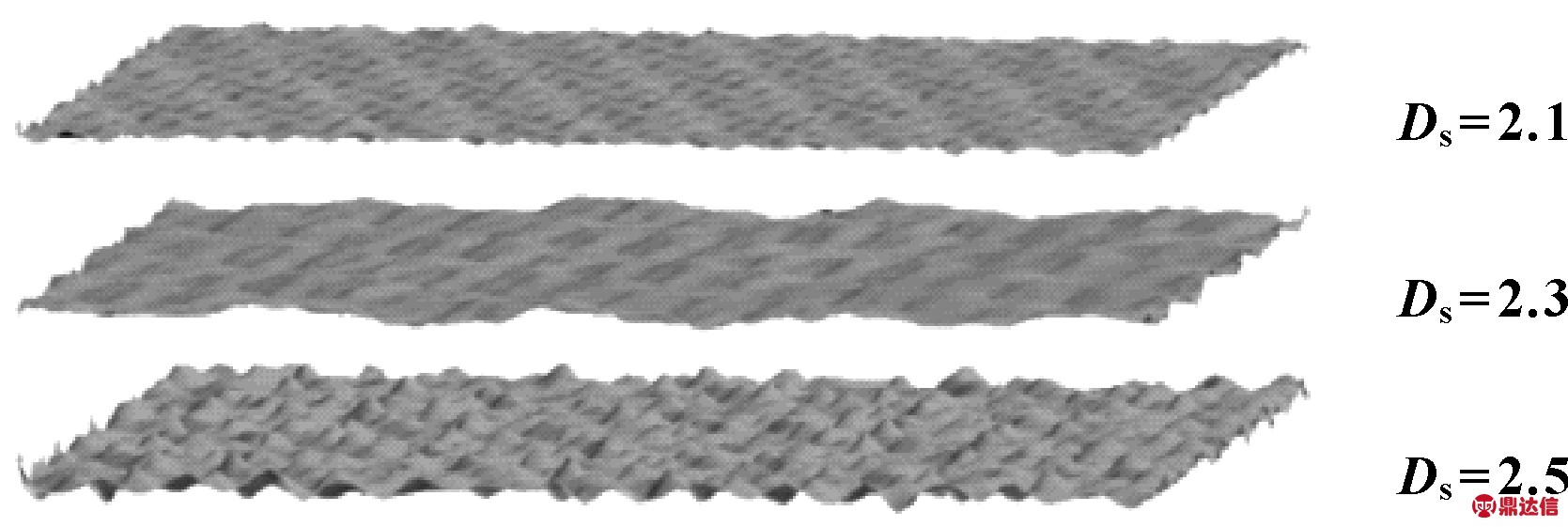

通过W-M函数所建立的数学模型,得到3种不同分形维数的各向异性的三维曲面如图2所示。

图2 不同分形维数的三维曲面

Fig 2 Three-dimensional surfaces with different fractal dimension

1.2 建立阀芯和阀腔缝隙模型

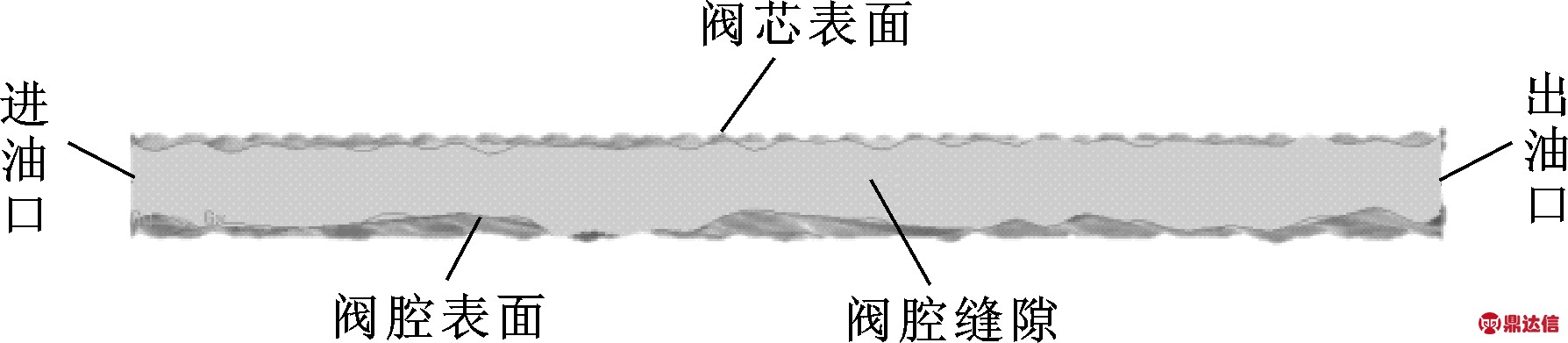

如图3所示,上下表面分别代表阀芯和阀腔表面,且大小均为100 μm×100 μm的小正方形,中间为阀腔缝隙,缝隙高度为8 μm(一般情况下,阀腔缝隙高度为3~10 μm)。

图3 阀芯和阀腔缝隙模型

Fig 3 Gap model of spool and valve chamber

所建立的缝隙模型有(根据加工的难易程度,取分形维数小的曲面为上表面,取分形维数大的曲面为下表面):(1)光滑表面为上表面,Ds=2.1时的曲面为下表面;(2)Ds=2.1时的曲面为上表面,Ds=2.3时的曲面为下表面;(3)Ds=2.3时的曲面为上表面,Ds=2.5时的曲面为下表面。

2 基于Fluent的缝隙流动分析

当缝隙很小时,油液在缝隙中的流动状态一般为层流。层流状态下,油液的沿程阻力由黏性摩擦产生,而局部阻力由变截面产生。因此,微观表面的形貌对缝隙流动有着重要的影响。

流场分析之前一些模型及条件的定义:(1)流体的流动状态为层流;(2)流体为定常流;(3)流体不可压缩;(4)流体为牛顿流体;(5)不考虑壁面滑移;(6)不考虑热效应的影响;(7)选用WEH16型电液换向阀的参数:弹簧对中的三位阀,交流电磁铁,工作时换向时间为30 ms。

边界条件:入口为pressure-inlet,压力为3 MPa;出口为pressure-outlet,压力为0.1 MPa;阀芯表面的运动速度为-2 m/s。

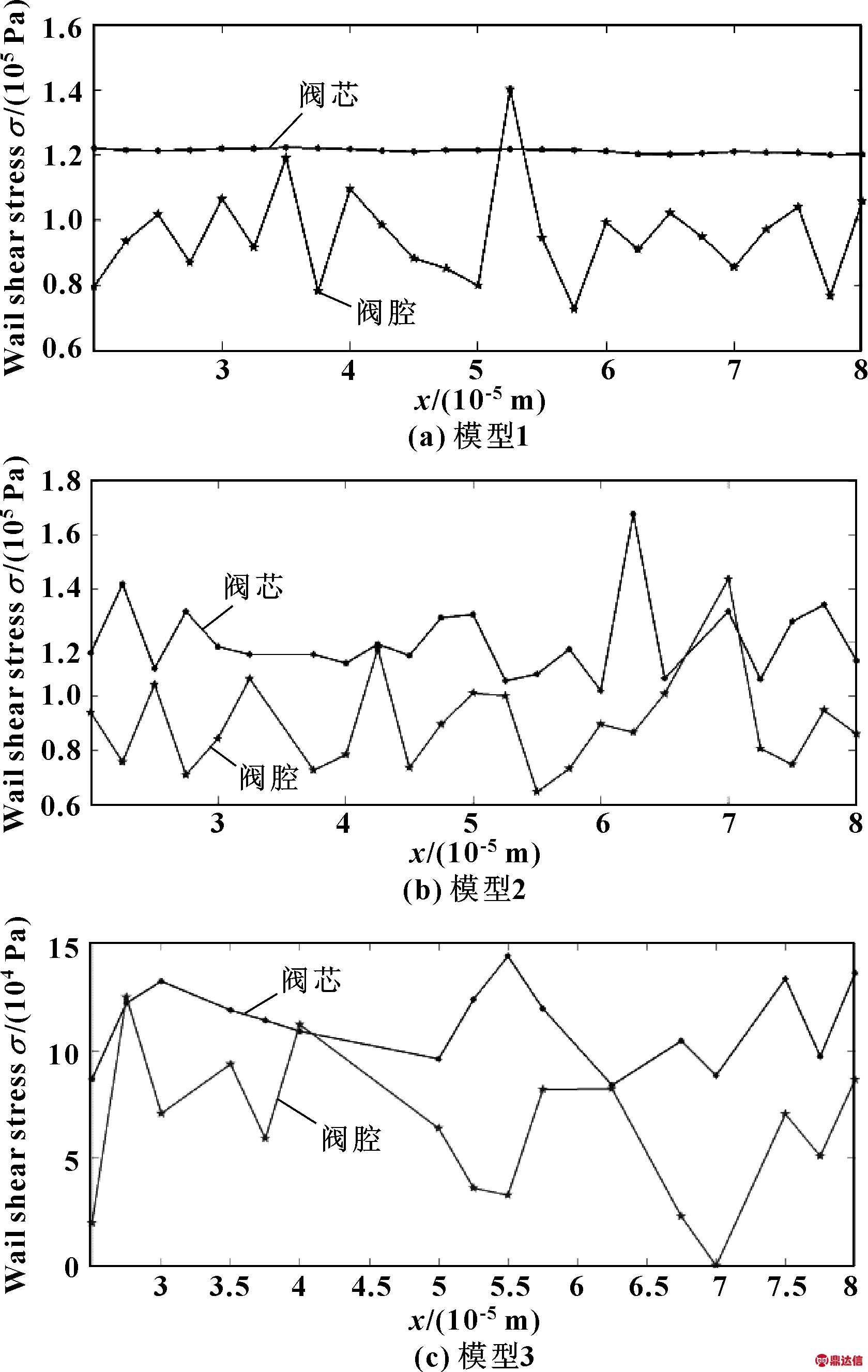

仿真结果(取中间截面)如图4—6所示。

图4 阀芯与阀腔壁面剪切力分布

Fig 4 Wall shear stress distribution of spool and valve chamber

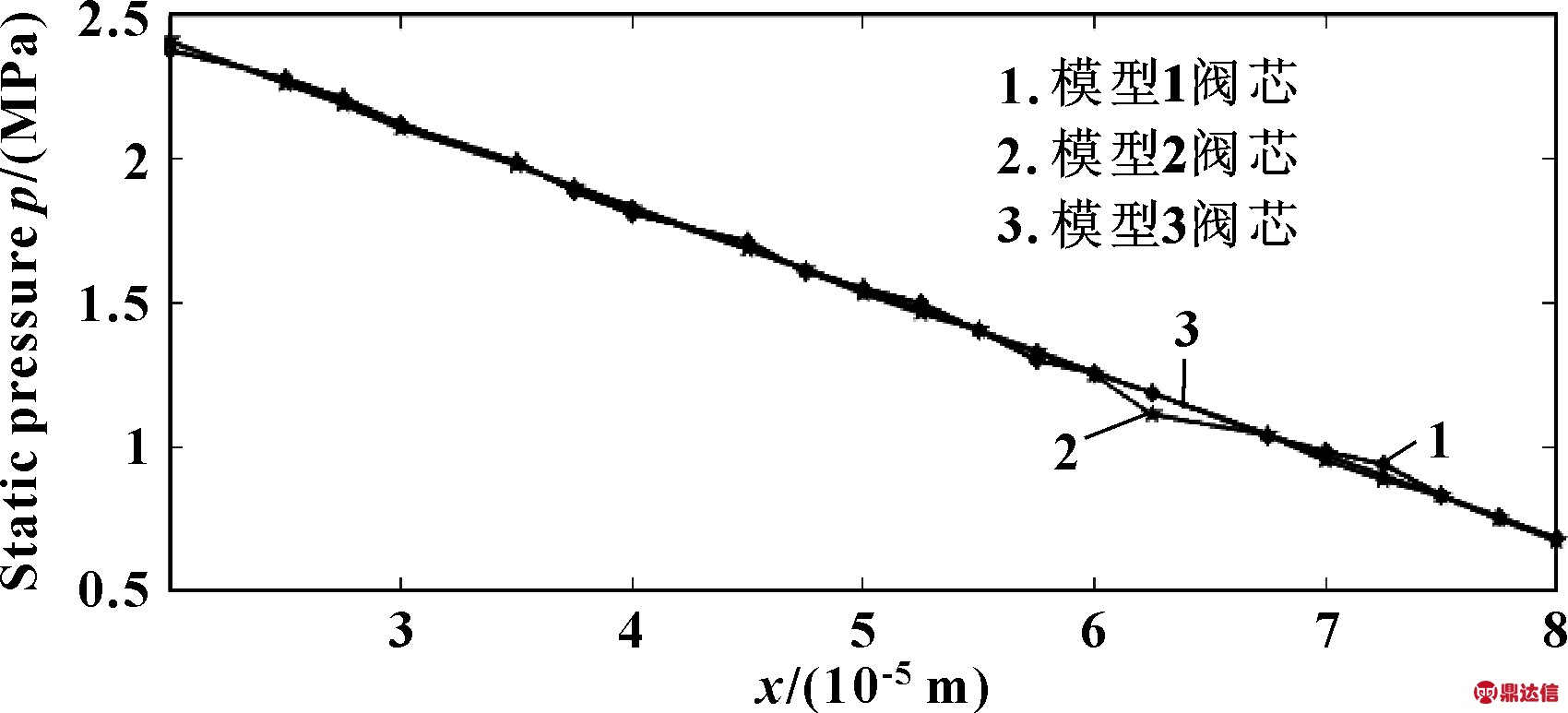

图5 阀芯表面压力分布

Fig 5 Pressure distribution of spool surface

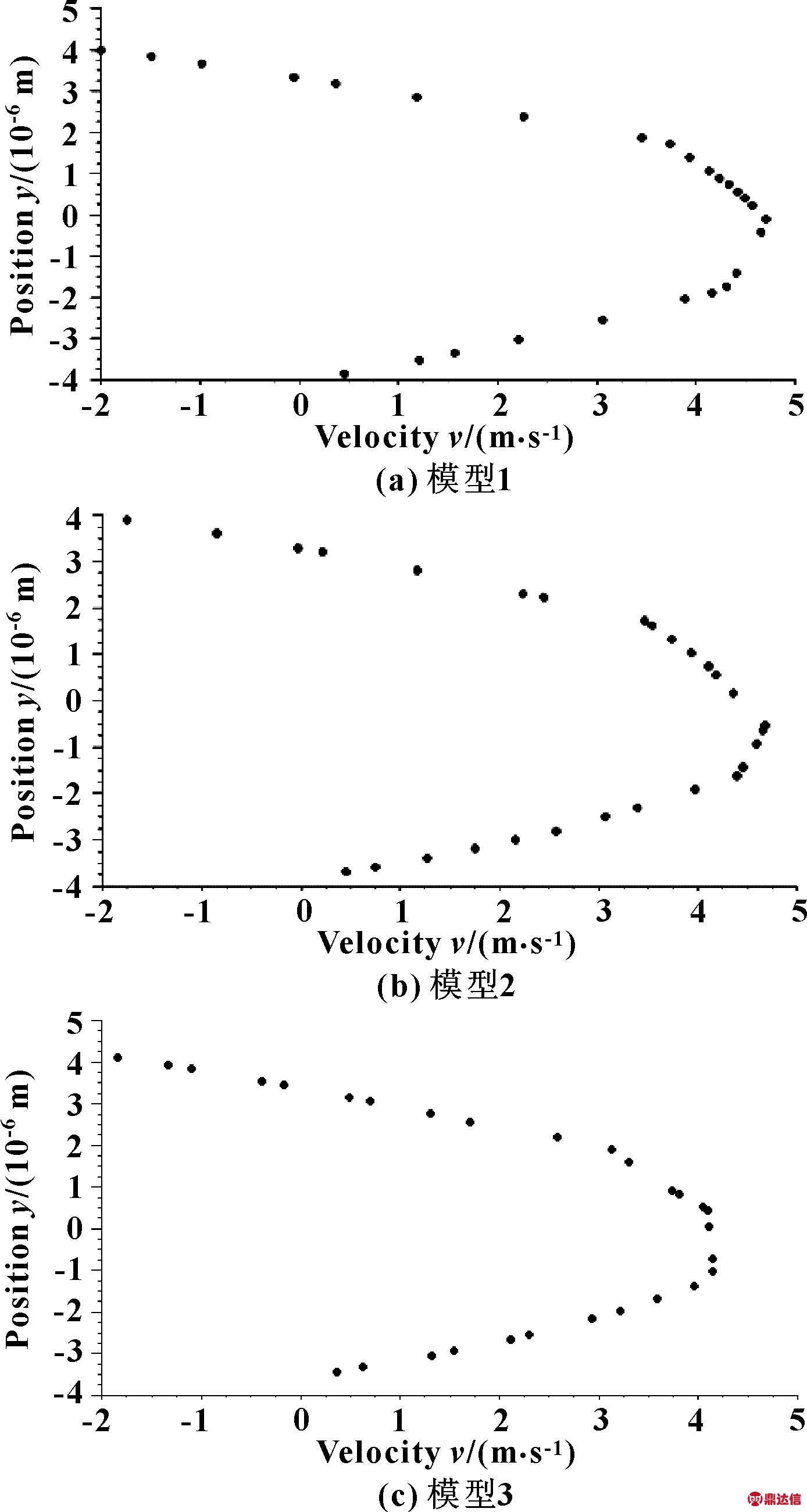

图6 阀腔缝隙速度分布

Fig 6 Velocity distribution of valve chamber’s gap

图4表示的是阀芯与阀腔壁面剪切力分布(由于壁面为粗糙表面,因此只取中间截面上的部分点进行分析)。3种模型中,阀芯表面的粗糙度小于阀腔表面的粗糙度。由图4可知,阀芯表面的壁面剪切力明显大于阀腔表面的壁面剪切力,且随着壁面表面粗糙度的增大,壁面剪切力的波动程度也随着增大。

图5表示的是3种模型阀芯壁面的压力分布(由于壁面为粗糙表面,因此只取中间截面上的部分点来分析)。可知,从模型1到模型3,阀芯表面的压力的波动程度越来越大,即随着表面粗糙的增大,阀芯表面上的压力波动程度也增大,对于整个阀芯而言,将会加剧径向不平衡力,加快阀芯与阀腔的磨损,从而减小液压阀的寿命。

图6表示的是不同粗糙度阀腔缝隙速度分布。可知,由于剪切作用的影响,从阀芯到阀腔的速度先逐渐减小,然后逐渐增大,最后逐渐减小。通过对比可知,从模型1到模型3,对应点的速度及缝隙中的最大速度都呈减小趋势。由此可知:阀芯与阀腔微观表面粗糙度对油液的流速有一定影响,微观表面粗糙度越大,对油液的阻碍作用越大,油液的流速越小。

3 结论

(1)阀芯表面的剪切力大于阀腔表面,且阀芯与阀腔的表面粗糙度越大,剪切力的波动程度越大。

(2)阀芯的表面粗糙度越大,阀芯表面所受压力的波动程度越大,阀芯所受的径向不平衡力加剧,从而会造成阀芯与阀腔的磨损加快。

(3)阀芯与阀腔的表面粗糙度越大,油液受到的阻碍作用越大,油液的流速越小。