摘 要:开展了正重叠滑阀及负重叠滑阀对压力伺服阀性能影响的研究,分析了压力增益曲线的区别,通过试验证明负重叠压力伺服阀的性能稳定性优于正重叠压力伺服阀,但其回油流量较大。

关键词:伺服阀;重叠量;压力增益;回油流量

0 引言

1 压力伺服阀的工作原理

压力伺服阀能够直接接收控制器发出的电指令信号,并把电信号转换成具有相应极性的、成比例的、能控制负载压力的信号,从而使系统输出较大的液压功率。压力伺服阀主要适用于地面燃气轮机、飞机机轮刹车、施力系统或静刚度大的系统等的液压控制设备[1]。

伺服阀重叠的定义为:在滑阀中,阀芯处于零位时,固定于可动节流棱边之间的相对轴向位置关系。国内常见的压力伺服阀滑阀的重叠设计有正开口和负开口两种。为了探究开口形式对压力伺服阀性能及稳定性的影响,本文进行了相关研究,并进行了试验验证。

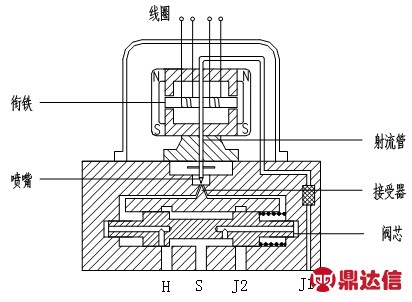

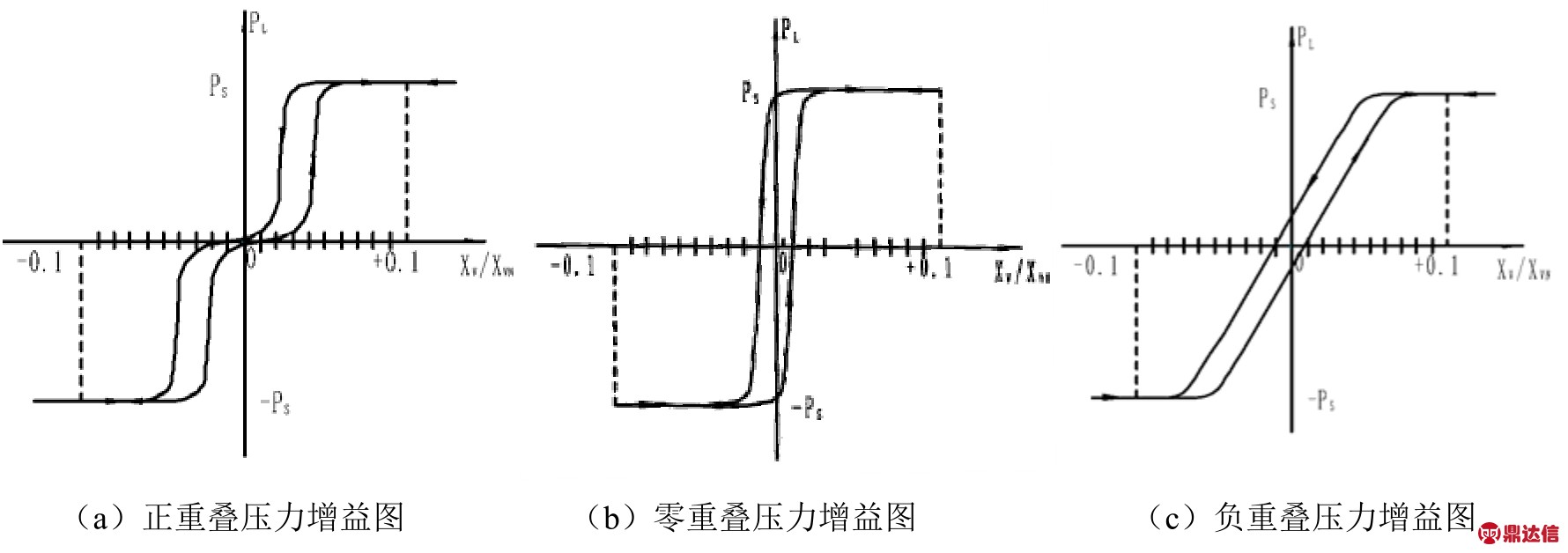

图 1为典型压力伺服阀的工作原理图,压力伺服阀主要由力矩马达、射流放大器和功率级等组成。马达供油口为J1,主阀供油口为J2,回油口为H,负载口为S。当正控制电流输入力矩马达线圈时,将产生一控制力矩使衔铁射流管组件顺时针偏转,喷嘴向左偏移,接受器两腔内形成压差,并作用到功率级阀芯上,阀芯右移,造成回油口遮盖,进油口开启;压力油从供油口J2进入负载腔S输出负载压力,此压力又作用在功率级阀芯反馈端面上,直到反馈力与控制力平衡为止。压力伺服阀输出与输入信号成比例地负载压力。无电流输入时,负载口S与回油口H相通,进油口J2关闭,负载腔的压力等于回油压力。分别如图2(a)、图2(b)和图2(c)所示[2]。负开口是阀芯凸肩宽L1大于阀套上方孔宽度L2,有重叠量,即阀芯对阀套方孔的遮盖量为正值;零开口是阀芯凸肩宽L1与阀套上方孔宽度L2相等,其阀芯对阀套方孔的遮盖量为零;正开口是阀芯凸肩宽 L1小于阀套上方孔宽度L2,有预开口量,阀芯对阀套方孔的遮盖量为负值。阀开口形式对其特性,特别是零位附近特性有很大的影响。一般认为零开口特性较好,流量增益是线性的,但要做到真正的零开口,加工相当困难[3]。

图1 典型压力伺服阀原理图

压力伺服阀的滑阀压力增益

式中:Ps为输出腔压力,MPa;U为负重叠值,mm。

负开口、零开口、正开口滑阀的压力增益特性曲线分别如图3(a)、图3(b)和图3(c)所示。

图2 滑阀开口形式

图3 滑阀压力增益图

在一个线性系统(开环或闭环)中,若输入信号或系统中某一个环节是阶跃特性或梯形波,则其输出信号也同样为相似的阶跃或梯形波。正重叠滑阀压力增益曲线相当于梯形波环节,这样的特性在系统中出现,其输出信号类似于梯形波,这时的系统是一个振荡系统,其振荡幅值与输入信号成正比。当滑阀的重叠量为负重叠

2 理论分析

电液伺服阀在零位时有三种开口形式,即:负开口(正重叠)、零开口(零重叠)和正开口(负重叠),时,其输出腔压力变化才与阀芯位移变化成线性关系,进而产品性能更为稳定,但当伺服阀为负重叠过大时,损耗功率大,节流口有较多泄漏油,会引起振动和输出非线性。由于实际加工过程中存在滑阀间隙、阀芯阀套工作尖边加工圆角,有时也将滑阀配成名义负开口(正遮盖),但实际仍能满足线性输出控制的要求。

3 试验验证

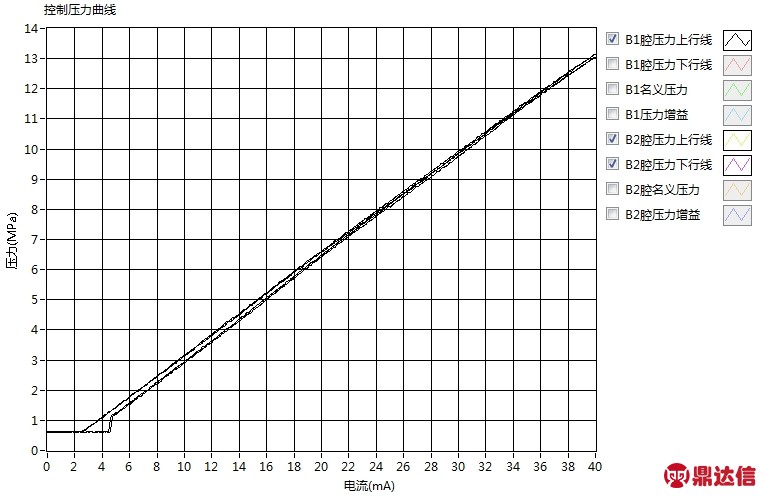

选取10台产品,将其中5台加工成负开口(遮盖量-0.01 mm),将另5台加工成正开口(遮盖量+0.01 mm),并装配调试至性能合格。在标准试验条件下(相同的供回油压力、油温和输入电流),在不同的液压试验台上测试阀的输出压力特性,检查其死区(零位)及输出压力的稳定性。试验数据见表1。对比表1的试验数据可知,滑阀为正开口时(即重叠量为-0.01 mm),伺服阀的死区(即零位)和压力稳定性均较好,死区最大变化量为0.2 mA,压力最大变化量为0.2 MPa;滑阀为负开口时(即重叠量为+0.01 mm),伺服阀的死区(即零位)和压力稳定性均较好,死区最大变化量为0.5 mA,压力最大变化量为0.4 MPa。对比可知,正开口滑阀的输出特性更为稳定。图 4所示为1号阀的压力特性曲线。

表1 试验结果对比

图4 1号伺服阀压力(遮盖量-0.01 mm)

继续将1号阀的负遮盖量加大至0.05 mm,并进行装配试验,经测试伺服阀的输出压力特性的线性度明显变差,最大回油流量明显增大,且并没有进一步提高产品的输出稳定性。出压力特性的非线性。

4 结论

对于压力阀,滑阀可以设计成零重叠,也可以设计成负重叠。负重叠的频率响应比零重叠略高,稳定性较好。但过大的负重叠一方面对改善频响效果不明显,另一方面将增大二级滑阀的漏损,也容易导致输在实际系统应用时,需综合考虑并取合适的滑阀遮盖量值。