摘 要:为了分析阀芯均压槽对液压滑阀微米级径向配合间隙内固体颗粒物分布的影响,建立含有不同均压槽的间隙流场二维轴对称模型,采用Fluent欧拉G欧拉液固两相流模型对配合间隙内流场进行仿真计算.结果表明:均压槽内贴近阀体壁面处,固相体积分数最高;均压槽尺寸越小,间隙中心的固相体积分数越低;U形槽时,壁面处的固相体积分数最高,矩形槽次之,三角槽时贴近阀体壁面处颗粒物分布最少,而槽底部固相含量最多;圆角三角槽可在很大程度上减小间隙中心的固相体积分数,三角槽对颗粒物的截留作用大,藏污能力强.

关键词:液压滑阀;配合间隙;均压槽;颗粒分布;截留作用

引用格式:Zhao Chunling,Liu Xinqiang,Ji Hong,et al.Effect of Pressure Groove on the Distribution of Solid Particles in Fit Clearance of Spool Valve[J].Journal of Gansu Sciences,2016,28(2):92G96.[赵春玲,刘新强,冀宏,等.均压槽对滑阀配合间隙内固体颗粒分布的影响[J].甘肃科学学报,2016,28(2):92G96.]

液压滑阀被广泛应用于液压系统中,是诸类液压阀中应用最多的一种结构[1,2].而滑阀依靠配合间隙密封,当流体流过阀芯阀套间的配合间隙时,液压油中的固体颗粒物会侵入配合间隙并导致阀芯卡滞或卡紧,严重威胁液压系统的稳定性、安全性和可靠性[3].

国内外学者针对污染卡紧现象做了大量研究, 1965年,美国的俄克拉荷马州立大学的流体动力研究中心就对液压滑阀进行了大量试验,首次提出阀的污染敏感度概念,并对电磁换向阀的污染卡紧力与污染浓度之间的关系做了实际测量[4,5].吴小霞[6]分析了固体颗粒物对换向阀性能的影响,表明固体颗粒会滞留于配合间隙,产生污染卡紧力,当电磁铁推力不能克服所有阻力时,就会使得换向速度变慢甚至完全不能换向.冀宏等[7]对先导式溢流阀的主阀配合间隙内流场进行了液固两相流计算,提出了具有普适意义的固体颗粒物诱发阀芯卡滞的作用机制,其结果表明固体颗粒会在均压槽处聚集.而针对阀芯均压槽影响固体颗粒在滑阀配合间隙内分布规律的研究尚未见到相关报道.

研究应用Fluent欧拉G欧拉模型,对液压滑阀径向配合间隙内的流场进行液G固两相流计算,分析均压槽大小和形状对固体颗粒物在间隙内分布规律的影响,优化阀芯均压槽结构,为提高液压滑阀的抗污染能力提供理论依据.

1 滑阀配合间隙的CFD模型

1.1 计算模型

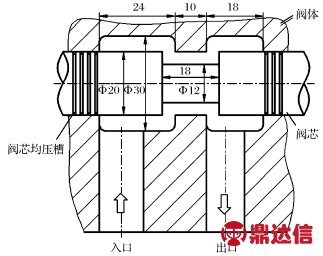

液压滑阀主要由阀体和阀芯组成,一般情况下阀芯上均开有均压槽.图1为全周开口滑阀的几何模型,阀芯上均匀布置相同的均压槽(图中所示为矩形槽),阀芯沿其轴线移动以改变阀口开度,滑阀内部流道的主要尺寸如图1所示.

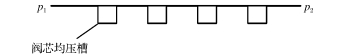

阀芯与阀体孔之间有多处配合间隙,用其中的一个配合面来说明间隙内的流体流动状态.由于配合间隙内流场关于阀芯轴线对称,为减少计算量,将图1中入口侧滑阀间隙的流场简化为如图2所示的配合间隙内流场二维轴对称计算模型,对称轴为阀芯轴线[7].其中配合间隙进口压力p1为阀腔入口压力,间隙出口压力p2为回油压力,配合间隙总长8 mm,单边间隙高度0.01 mm,矩形均压槽宽度0.6 mm、高度0.4 mm、槽间距1 mm.

图1 滑阀几何模型(mm)

Fig.1 Geometric model of spool valve(mm)

图2 配合间隙内流场计算模型

Fig.2 Flow field calculation model in fit clearance

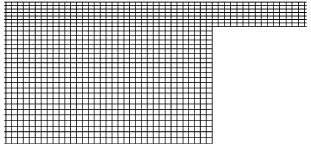

1.2 网格划分

采用结构化网格对图2中的二维轴对称计算模型进行网格划分.图3为模型中流体到达的第一个均压槽以及均压槽出口间隙处的局部网格划分,总网格数量约为17.27万,最差网格质量为0.72,满足计算要求.

图3 局部网格划分

Fig.3 Local mesh generation

1.3 计算条件

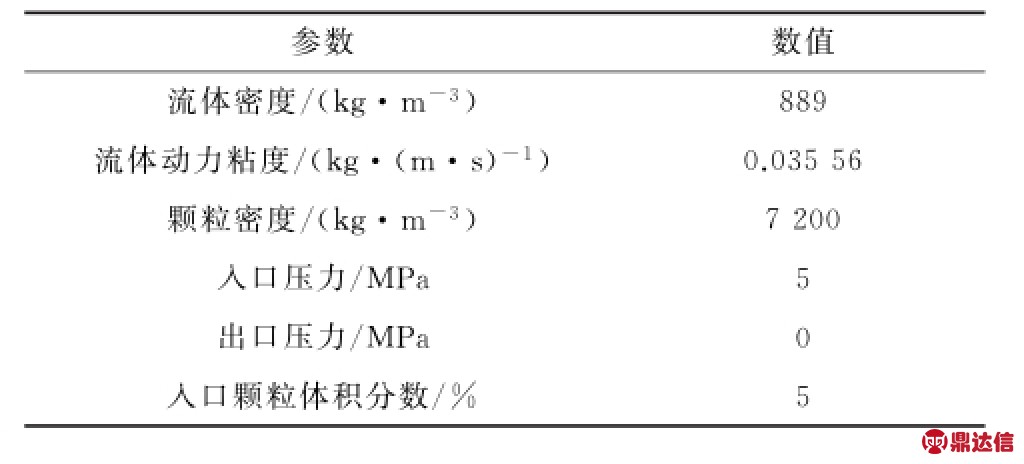

进行流场分析计算之前,做如下假设:(1)流场处于稳定状态,各物理量不随时间的变化而变化; (2)流体为牛顿流体;(3)流体不可压缩;(4)不考虑热效应对流体的影响;(5)忽略流体重力.计算所需的各项参数如表1所列.

表1 流体及各项计算参数

Table 1 Fluid and calculation parameters

Fluent中提供了多种多相流计算模型,研究主要分析固体颗粒物在配合间隙内的分布规律,采用欧拉G欧拉模型对流体和固体颗粒进行计算,模型中颗粒物被看作连续相处理并占一定体积分数[8].采用标准kGε湍流模型,固液两相之间曳力函数选择SyamlalGOƴbrien,各项收敛残差设为10-8.

2 均压槽尺寸对固体颗粒分布的影响

以矩形均压槽为例,分析均压槽的尺寸变化对固体颗粒物分布规律的影响.以间隙入口的中心为原点建立坐标系,间隙中心线为x轴,其正向为流体流动的方向,固相体积分数为纵坐标,显示配合间隙内固体颗粒物的分布情况.

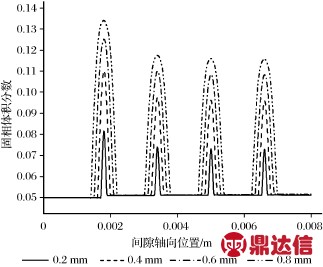

2.1 均压槽宽度对间隙内固体颗粒分布的影响

图4是深度为0.4 mm的均压槽,宽度分别为0.2 mm、0.4 mm、0.6 mm、0.8 mm时,配合间隙内固相体积分数的变化曲线.由图4可以看出,流体进入第一个均压槽前的间隙内,固相体积分数近似为入口设定值0.05,而后部相邻均压槽之间的间隙内固相体积分数约为0.051 5,这是由于间隙入口处压力较高,第一段间隙的进出口压差大,颗粒物在压差的作用下跟随油液流入第一个均压槽,随着间隙内的流动方向,压降逐渐减小且变化平缓,部分颗粒物会在间隙内发生滞留.均压槽宽为0.2 mm时,均压槽处固相体积分数的峰值为0.081 7,宽为0.4 mm时峰值为0.110 4,宽为0.6 mm时峰值为0.125 3,宽为0.8 mm时峰值为0.134 2.总体来说,均压槽贴近阀体壁面处,固相体积分数较高,且在流体到达的第一个均压槽处为最大值,因为部分颗粒物会滞留于均压槽内,当流体到达下一均压槽时,油液中的颗粒物相应减少,均压槽起到了对颗粒物截留的作用.均压槽宽度增大,间隙内均压槽处的固相体积分数也随之增加,由于均压槽宽度增大使得流体在槽内的行程增加,流速减小幅度也增大,且颗粒物密度大,只有小部分可被低速流体带出均压槽,而当槽宽增大到一定程度时,宽度变化对颗粒分布变化的影响减小.均压槽宽度的变化对相邻均压槽间隙内固体颗粒的分布影响很小.

图4 均压槽宽度变化时固相体积分数的变化

Fig.4 The change of solid volume fraction with

varied width in pressure groove

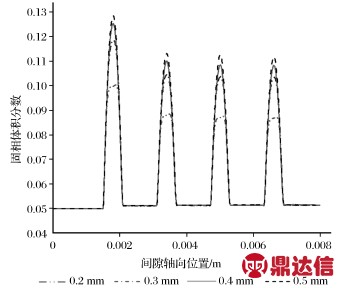

2.2 均压槽深度对间隙内固体颗粒分布的影响

图5 均压槽深度变化时固相体积分数的变化

Fig.5 The change of solid volume fraction with varied depth in pressure groove

图5是宽度为0.6 mm的均压槽,深度分别为0.2 mm、0.3 mm、0.4 mm、0.5 mm时,配合间隙内固相体积分数的变化曲线.由图5可以看出,第一个均压槽前的间隙内固相体积分数近似为入口设定值,而相邻两均压槽之间的间隙内固相体积分数均有微小程度的增加.均压槽处固相体积分数最高,均压槽深度增大,固相体积分数在槽内的峰值也增大,当槽深从0.2 mm增加为0.3 mm时,固相体积分数增加了0.018 7;从0.3 mm增加为0.4 mm时,固相体积分数增加了0.006 83;而深度从0.4 mm增加至0.5 mm时,固相体积分数只增加了0.003 2,增长幅度逐渐降低,所以当均压槽深度增加至一定程度时,槽深的变化对颗粒分布的变化基本不产生影响.流体到达均压槽时流动方向会发生突变,均压槽深度增加,方向突变幅度随之增加,初始流动方向上的流速逐渐减小,因此,流体对固体颗粒的携带能力减弱,颗粒物易在槽贴近阀体壁面处发生滞留.均压槽深度的变化对相邻两槽之间间隙内的颗粒分布影响很小.

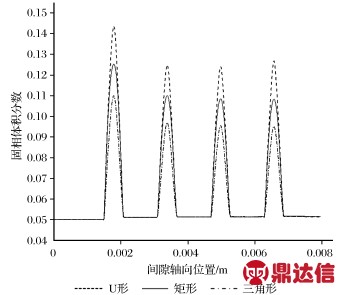

3 均压槽形状对固体颗粒分布的影响

除了矩形外,还可将均压槽加工为U形或三角形,图6为均压槽宽度和深度均相同而形状不同时,配合间隙内固相体积分数的变化曲线.由图6可看出,三种不同形状的均压槽下,相邻两槽之间的配合间隙内固相体积分数近似相等.U形槽时,固体颗粒在间隙内均压槽处的体积分数峰值为0.144 6;矩形槽时,峰值为0.125 3;三角形槽时,峰值为0.109 4;即U形槽时固相体积分数最高,矩形槽次之,三角槽最低,三角形均压槽可在很大程度上降低配合间隙中心的固相体积分数.

图6 不同均压槽形状间隙内固相体积分数的变化

Fig.6 The change of solid volume fraction in different pressure groove clearance

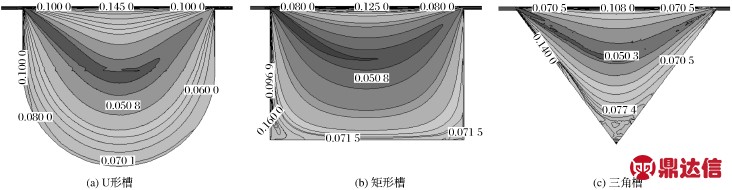

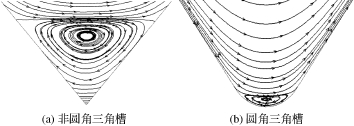

将流体的原始流向和改变方向后流向之间的夹角定义为流体偏转角.图7为流体到达第一个均压槽内的颗粒分布云图,其中θ表示主流偏转角.均压槽中间贴近阀体壁面处,固相体积分数最高,且三角槽时的固相分数相比矩形槽和U形槽较小,而三角形均压槽底部的体积分数近似为矩形槽和U形槽内的两倍.固体颗粒被流体带入液压滑阀后,其中一部分又跟随液压油流出,另一部分则随液压油侵入配合间隙.流体进入均压槽时,流动方向发生变化,在矩形槽和U形槽内,主流束偏转角θ较大,贴近阀体壁面处流体流速大幅度降低,而固体颗粒密度高,惯性大,会近似保持之前在间隙内的直线运动,但无法维持原有的速度,固G液两相之间的速度差引起的阻力使固相开始减速甚至滞留,所以壁面处固相体积分数较高,且矩形槽入口侧内壁处固相分数较高,因此贴近壁面处的固相体积分数较U形槽低.三角槽内,流体偏转角θ相对较小,流速较大,可将部分颗粒带出均压槽,且有大量颗粒沿着倾斜均压槽内壁聚集于槽底而不被油液带到后部均压槽内,在一定程度上起到对固体颗粒物的截留作用,即藏污能力强.

图7 第一个均压槽内颗粒分布云图

Fig.7 Cloud atlas of particle distribution in the first pressure groove

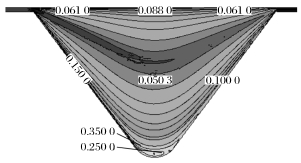

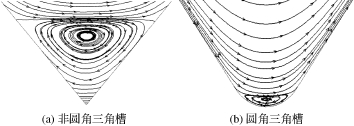

三角形均压槽底部的固相体积分数较大,现将三角槽底部加工为圆角形式,图8为三角形均压槽有无圆角时,配合间隙内固相体积分数的对比曲线.由图8可以看出,底部为圆角时,配合间隙内固相体积分数明显减小,非圆角时间隙内固相体积分数峰值为0.1094,圆角时峰值为0.0871,减小了0.0223.图9为圆角均压槽内的颗粒分布云图,与图7(c)对比可看出,均压槽底部的固相体积分数增加,贴近阀体壁面处体积分数减小.图10为三角形均压槽约1/4深度顶角内的流线图,图10(a)中非圆角的三角槽底部存在大量漩涡,固体颗粒在漩涡的离心作用下,一部分被甩至底部聚集,一分部则被甩出漩涡,跟随油液流出.图10(b)中圆角三角槽内油液流动更流畅,部分颗粒可随油液流出均压槽,只有底部含有少量小漩涡,固体颗粒在此漩涡的作用下聚集于槽底靠入口侧.圆角的存在使三角槽底部的藏污能力提高,间隙中心均压槽处的固相体积分数也有不同程度的降低,当阀芯移动时,被带入相邻配合间隙内的颗粒物较少,可能会缓解滑阀阀芯卡滞的现象.

图8 三角槽有无圆角时固相体积分数的变化

Fig.8 The change of solid volume fraction in triangular groove with or without round corner

图9 圆角三角槽内颗粒分布云图

Fig.9 Cloud atlas of particle distribution in round triangular groove

图10 三角槽顶角局部流线图

Fig.10 Local streamlines of vertical angle of triangular groove

4 结论

通过对带有阀芯均压槽的滑阀配合间隙内流场进行液G固两相流仿真计算,发现均压槽的形状和大小对配合间隙中心的固相体积分数有明显的影响.

(1)在一定范围内,均压槽的尺寸变化严重影响固体颗粒物在均压槽贴近阀体壁面处的分布情况,均压槽宽度越小,固相体积分数越低,深度减小,固相分数减小,当尺寸超出一定值时,这种变化造成的影响可忽略;

(2)U形均压槽时,间隙中心均压槽处的固相体积分数最高,矩形槽次之,三角槽时固体颗粒在配合间隙内均压槽处的体积分数最小,三角形均压槽对固体颗粒物的截留作用大,藏污能力强;

(3)三角槽底部加工为圆角形式时,藏污能力显著提高,间隙中心均压槽处的固相体积分数大幅降低,当阀芯移动时,被带入相邻配合间隙内的颗粒减少,可能会缓解滑阀阀芯卡滞的现象.