摘 要:为有效控制自动化机械仪表的转速水平,缩小其实际转速与理想转速之间的物理数值差,设计面向大数据环境的自动化机械仪表控制系统。在大数据环境背景下,按需连接RAM主控电路与仪表信号采集模块,实现控制系统的硬件执行环境搭建。在此基础上,建立CAN大数据通信协议,通过编码控制执行指令的方式,计算控制指标的数值设定结果,完成控制系统的软件执行环境搭建,结合相关硬件设备结构,实现面向大数据环境的自动化机械仪表控制系统设计。实验结果表明,与局域网络型控制系统相比,新型大数据系统可将自动化机械仪表的最大转速值控制在16.7rad/ms以下,能够有效缩小实际转速与理想转速之间的物理数值差,从而实现对自动化机械仪表设备的按需控制。

关键词:大数据环境;自动化机械仪表;RAM电路;信号采集;CAN协议;指令编码

0 引言

“大数据”也叫“巨量资料”,是指存储于互联网环境中的、规模巨大的、具有自主传输能力的信息流数据参量。常见的大数据由非结构化、半结构化、结构化三种形式共同组成。其中,非结构化数据的应用范围最为广泛,能够适应多种不同的互联网平台环境,可在单一调度元件的作用下,将信息参量由一个存储终端传输至另一个存储终端;而半结构化数据总是与结构化数据伴随出现,二者对于存储空间的要求较为苛刻,在脱机状态或只有单一调度元件连接的情况下,信息参量均不能呈现出绝对自由的传输形式[1]。仪表设备能够反映自动化机械所处的行为状态,一般来说,仪表转速越快,则表示自动化机械的运转行为越频繁。但在实际应用过程中,仪表转速水平也并非越快越好。在特定情况下,若仪表设备的实际转速远超过其理想转速值,则表示自动化机械的当前运转行为过于频繁,容易增大机械元件的损坏几率。基于上述研究背景,设计面向大数据环境的自动化机械仪表控制系统。

1 系统硬件设计与实现

1.1 RAM主控电路

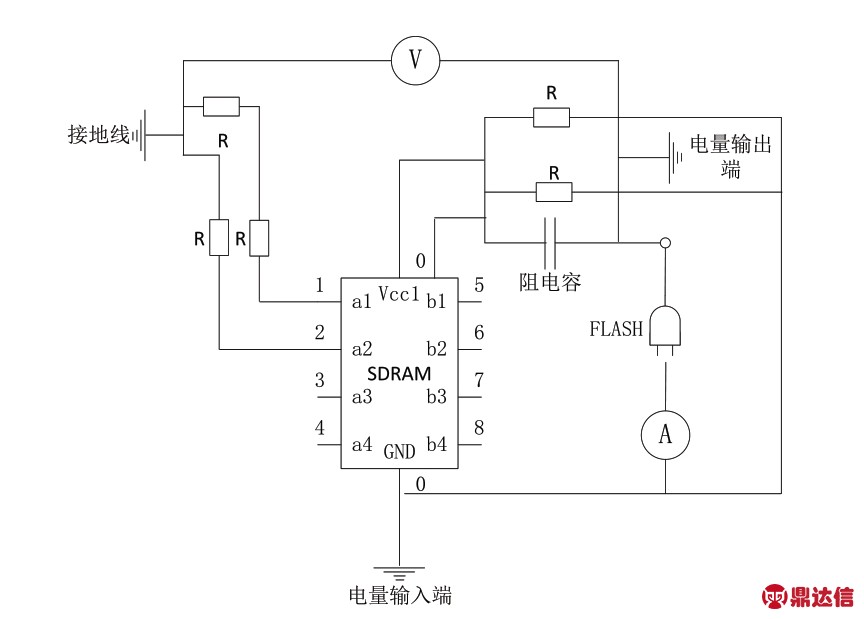

RAM主控电路能够决定自动化机械仪表控制系统的功能和性能,在大数据环境中,可同时连接电量输入端与输出端,并可以借助SDRAM芯片与FLASH设备,实现对仪表转速水平的实时控制。SDRAM芯片作为RAM主控电路的核心搭建结构,可同时与多个R电阻保持对应连接关系。在实际应用过程中,SDRAM芯片下端直接与电量输入端相连,由于已输入感应电量的电压水平相对较高,所以芯片结构自身必须具备一定的压量转移能力,一方面可将多余传输电压分流至其他系统应用元件之中,另一方面也能够为大数据网络环境提供足量的供应电压[2]。FLASH设备同时负载一个阻电容和多个电阻元件的连接请求,可在SDRAM芯片的支持下,对自动化机械的行为状态进行精准控制,并可将控制感应信号以传输电压或传输电流的形式,反馈至既定大数据应用主机之中。具体结构示意如图1所示。

图1 RAM主控电路示意图

在上述RAM主控电路中,接地线端必须保持完全闭合的连接状态,该接口作为主控电路与自动化机械仪表之间的唯一连接通路,可在二者之间建立稳定的电量传输关系,这也是仪表转速水平能够得到较好维持的主要原因。

1.2 仪表信号采集模块

仪表信号采集模块是用来测量自动化机械仪表转速水平的物理装置,在控制系统中,该元件一般安装在RAM主控电路外部。当自动化机械出现运动行为时,RAM主控电路中的电量信号可直接反馈至仪表信号采集模块中,且这种感应电量传输行为能够带动仪表转轴的自由旋转,从而输出大量可供大数据主机检测的脉冲转速信号。

一个完整的仪表信号采集模块必须包含至少一个中心有轴的光电码盘结构,且码盘外缘需刻有环形的流通线路。当自动化机械仪表开始转动时,电量信号会自主进入环形流通线路中,随着转速值的不断增大,线路内流通的电量信号也会逐渐增加[3]。此时,光电码盘的运行能力得到激发,电量信号会在中心轴结构中呈现来回波动的传输形式,在此过程中,任何电量信号都不会向外扩散。

此外,仪表信号采集模块还具备一定的电量整合能力,可对已记录的自动化机械仪表转速信息进行编码处理,并可将完成编码的数据参量反馈至大数据主机之中,以供其制定后续的控制与执行指令。

2 面向大数据环境的软件程序设计(基于现场)

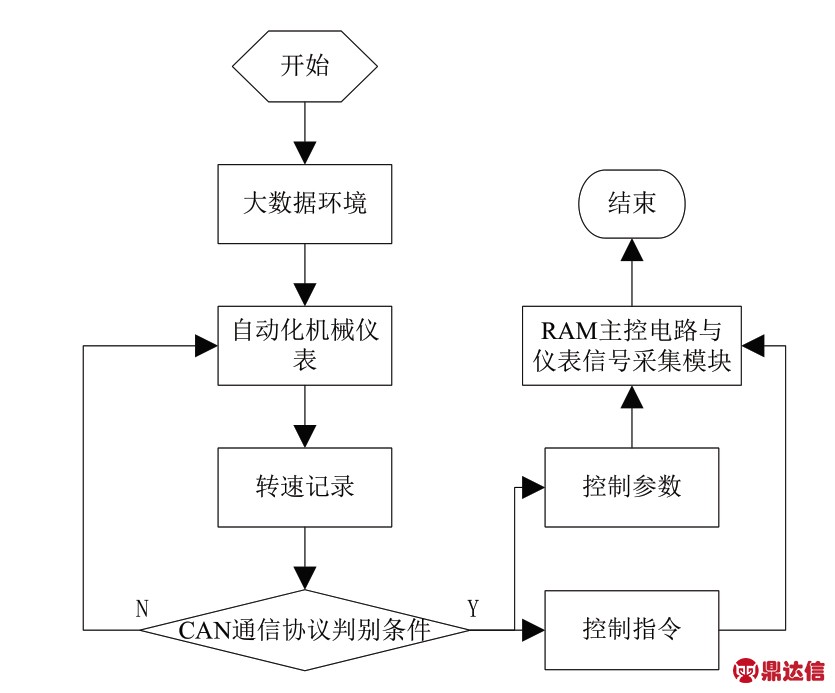

在相关硬件设备结构的支持下,按照CAN通信协议连接、控制指令编码、控制参数设定的处理流程,实现控制系统的软件执行环境搭建,两相结合,完成面向大数据环境的自动化机械仪表控制系统设计。

2.1 CAN大数据通信协议

在自动化机械仪表控制系统中,CAN大数据通信协议同时作用于RAM主控电路与仪表信号采集模块,可更改电量信号在大数据环境中的传输形式,并可在主动控制终端、被动控制终端之间形成完整的信息连接映射关系,一方面能够缩小仪表设备所面临的旋转压力,另一方面也可以实现对大数据主机连通形式的按需规划。图2所示是CAN通信协议的完整执行流程图。

图2 CAN通信协议执行流程图

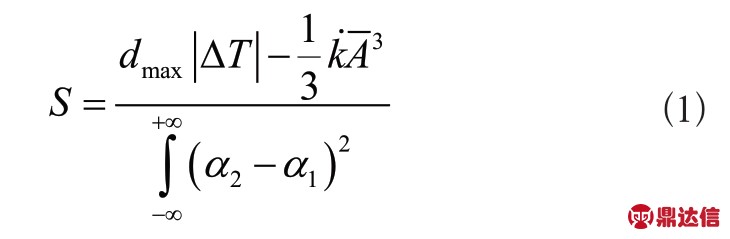

规定ΔT表示自动化机械仪表一个行为周期的时间表现长度,其取值结果通常属于(0,5)的物理区间。dmax表示RAM主控电路中仪表管控信号的输出量最大值, 表示与仪表信号采集模块匹配的控制电流传输均值。在上述物理量的支持下,可将CAN通信协议连接作用能力表示为:

表示与仪表信号采集模块匹配的控制电流传输均值。在上述物理量的支持下,可将CAN通信协议连接作用能力表示为:

上式中, 表示自动化机械仪表的转速特征值,α1、α2表示两个不相等的仪表转速指标取值条件。在大数据环境中,若α1指标的取值结果恒大于α2,则表示自动化机械仪表的实际转速水平低于其理想转速水平;反之,若α1指标的取值结果恒小于α2,则表示自动化机械仪表的实际转速水平高于其理想转速水平。

表示自动化机械仪表的转速特征值,α1、α2表示两个不相等的仪表转速指标取值条件。在大数据环境中,若α1指标的取值结果恒大于α2,则表示自动化机械仪表的实际转速水平低于其理想转速水平;反之,若α1指标的取值结果恒小于α2,则表示自动化机械仪表的实际转速水平高于其理想转速水平。

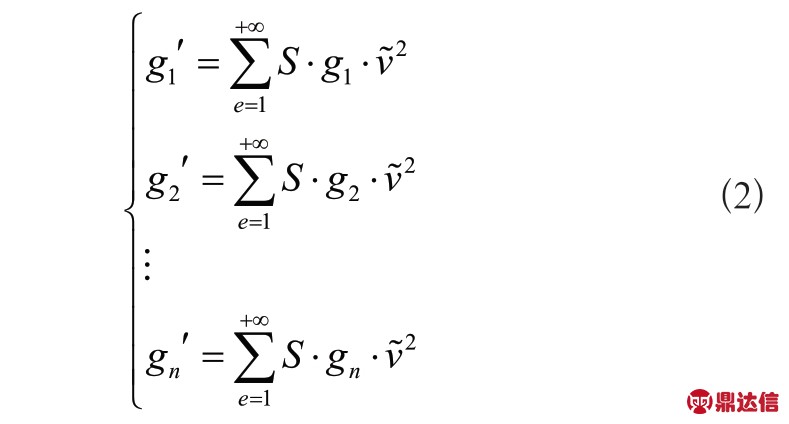

2.2 控制指令编码

控制指令编码是自动化机械仪表控制系统设计的关键执行环节,若以大数据环境作为唯一的应用背景,则可认为主机元件所具备的指令编码能力越强,仪表信号采集模块对于自动化机械仪表设备转速水平的控制能力也就越强[4]。在不考虑其他干扰条件的情况下,控制指令编码结果只受到源码信息、译码原则、译码信息三项物理指标的直接影响。在大数据环境中,为适应主机元件对于自动化机械仪表的实际控制需求,常需要n个源码信息的共同配合。规定g1、g2、...、gn表示n个不同的大数据码源信息,g1'、g2'、...、gn'分别表示与n个码源信息对应的编译信息,在自动化机械仪表转速恒为 的情况下,联立式(1),可将基于大数据环境的控制信息译码原则定义为:

的情况下,联立式(1),可将基于大数据环境的控制信息译码原则定义为:

设β表示大数据主机中自动化机械仪表转速信息的编码条件,ΔH表示单位时间内的信息编码量,δ表示一个随机选取的源码定义系数。在上述物理量的支持下,联立式(2),可将自动化机械仪表的控制指令编码结果表示为:

其中, 表示控制指令执行系数。对于大数据主机而言,只有码源信息与译码信息保持完全匹配的对应关系,主机元件才能精准控制自动化机械仪表的实际转速水平。

表示控制指令执行系数。对于大数据主机而言,只有码源信息与译码信息保持完全匹配的对应关系,主机元件才能精准控制自动化机械仪表的实际转速水平。

2.3 控制参数设定

控制参数设定必须完全遵循已知的指令编码原则,在CAN大数据通信协议的作用下,将RAM主控电路作为控制指令输出端、将仪表信号采集模块作为信号输入端,在确保自动化机械仪表转速水平始终保持稳定的情况下,建立一种映射型信息互通关系,一方面使得控制主机能够准确识别自动化机械仪表设备的当前转速数值,另一方面也可以完成对待控信号指标的按需采集[5]。设σ表示控制指令在大数据主机中的传输迭代次数,ζ表示自动化机械仪表转速的选值条件,rmax表示单位时间内自动化机械仪表转速的最大表现数值,rmin表示最小表现数值,f表示自动化机械仪表设备的旋转度量值。在上述物理量的支持下,联立式(3),可将面向大数据环境的控制参数设定结果表示为:

在大数据环境中,系统主机所制定的自动化机械仪表控制指令必须以所设定控制参数作为关键参考条件。

3 实例分析

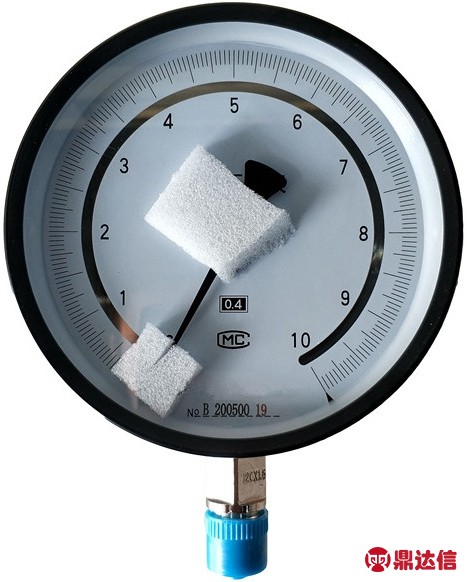

选取如图3所示自动化机械仪表设备作为实验对象,分别将其与实验组、对照组主机元件相连,其中实验组主机搭载面向大数据环境的控制系统,对照组主机搭载局域网络型控制系统。

图3 自动化机械仪表设备

自动化机械仪表的实际转速与其理想转速之间的物理数值差,能够反映主机元件对于仪表设备的控制能力,一般来说,实际转速与理想转速之间的物理数值差越小,则表示主机元件对于仪表设备的控制能力越强,反之则越弱。

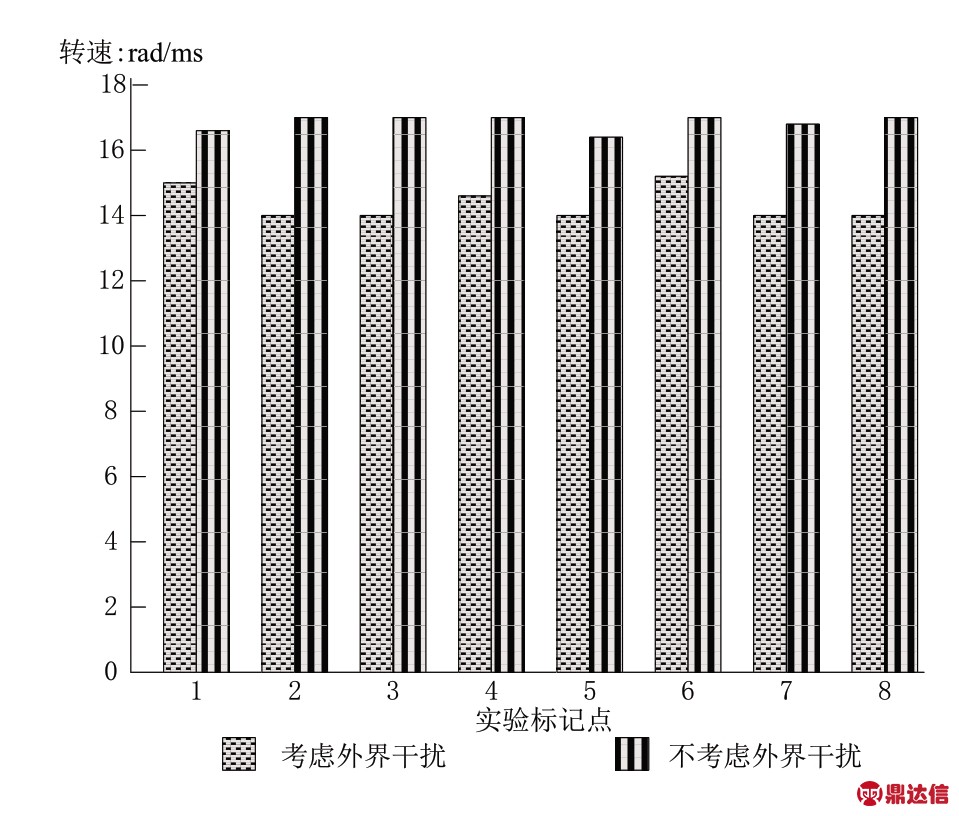

图4反映了自动化机械仪表在理想情况下的转速水平。

图4 自动化机械仪表理想转速

分析图4可知,在考虑外界干扰条件的情况下,自动化机械仪表的理想转速值分别为15.0rad/ms、14.0rad/ms、14.0rad/ms、14.7rad/ms、14.0rad/ms、15.1rad/ms、14.0rad/ms、14.0rad/ms,其平均转速值为14.4 rad/ms。在不考虑外界干扰条件的情况下,自动化机械仪表的理想转速值分别为16.7rad/ms、17.0rad/ms、17.0 rad/ms、17.0rad/ms、16.4rad/ms、17.0rad/ms、16.9 rad/ms、17.0rad/ms,其平均转速值为16.9rad/m。

下表记录了在考虑外界干扰条件下,实验组、对照组自动化机械仪表转速的数值情况。

分析表1可知,在考虑外界干扰条件的情况下,实验组自动化机械仪表转速在第6个时间节点处取得最大值14.9 rad/ms,与理想最大转速值15.1rad/ms相比,下降了0.2 rad/ms,整个实验过程中,实验组转速均值为14.3rad/ms,与理想转速均值14.4rad/ms相比,下降了0.1rad/ms;对照组自动化机械仪表转速在1个时间节点处取得最大值16.3rad/ms,与理想最大转速值15.1rad/ms相比,上升了1.2rad/ms,整个实验过程中,对照组转速均值为15.5rad/ms,与理想转速均值14.4rad/ms相比,上升了1.1rad/ms,更远高于实验组均值水平。

表1 自动化机械仪表的实际转速(考虑外界干扰)

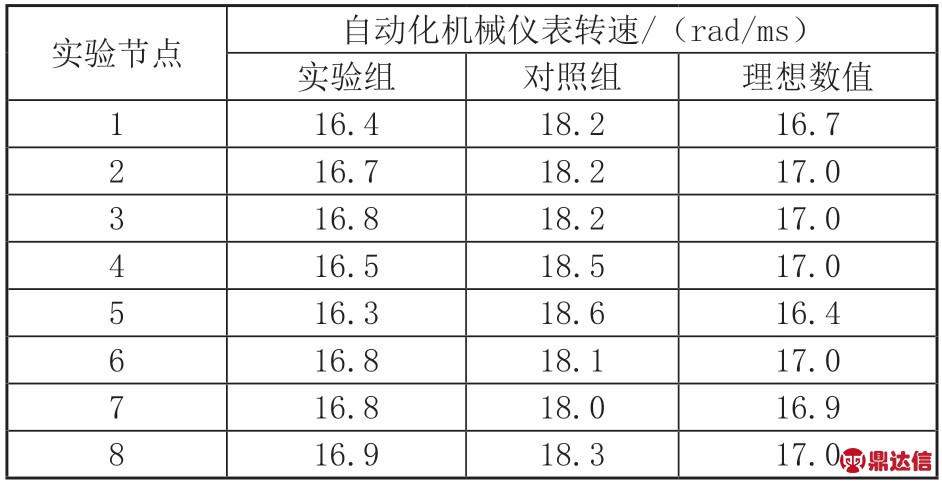

下表记录了在不考虑外界干扰条件下,实验组、对照组自动化机械仪表转速的数值情况。

分析表2可知,在不考虑外界干扰条件的情况下,实验组自动化机械仪表转速在第8个时间节点处取得最大值16.9rad/ms,与理想最大转速值17.0rad/ms相比,下降了0.1rad/ms,整个实验过程中,实验组转速均值为16.7 rad/ms,与理想转速均值16.9rad/m相比,下降了0.2 rad/ms;对照组自动化机械仪表转速在5个时间节点处取得最大值18.6rad/ms,与理想最大转速值17.0rad/ms相比,上升了1.6rad/ms,整个实验过程中,对照组转速均值为18.3rad/ms,与理想转速均值16.9rad/m相比,上升了1.4rad/ms,更远高于实验组均值水平。

表2 自动化机械仪表的实际转速(不考虑外界干扰)

综上可知,在面向大数据环境的控制系统的作用下,自动化机械仪表的转速水平得到了有效控制,其真实转速与理想转速之间的物理数值差确实出现了明显缩小的变化趋势,这就表示搭载该类型应用系统的主机元件对于仪表设备的控制能力较强,更符合实际应用需求。

4 结语

在大数据环境下,新型自动化机械仪表控制系统利用RAM主控电路,对仪表元件的转速指标进行准确选取,又利用CAN通信协议,实施控制指令编码处理,从而获得最终的控制参数设定结果。与局域网络型控制系统相比,这种新型应用系统对于自动化机械仪表转速水平的控制能力更强,更有助于缩小实际转速与理想转速之间的物理数值差,能够较好体现系统自身的应用价值。