摘 要:为解决人工矫直线缆时矫直精度和标准化水平低的问题,对一种新型电力线缆的矫直过程进行了有限元仿真和实验分析,研究了线缆矫直过程中线缆挠度的变化规律。利用ANSYS workbench软件建立半圆状线缆有限元模型,采用瞬时动力学仿真分析压入量为0.5 mm时线缆矫直情况;在此基础上,分析在相同进给速度、不同线缆内径和相同线缆内径、不同进给速度下线缆的矫直过程,研究线缆挠度与线缆内径和进给速度的关系;制备了弯曲线缆试样,进行线缆矫直实验。结果表明:在0.5 mm给定压入量下,线缆矫直结果符合预期;线缆内径和进给速度对线缆挠度影响较大。线缆内径越大,进给速度越快,则线缆挠度越大,矫直精度越低且挠度变化趋势呈非线性。线缆挠度仿真值与实验值的误差在10%之内,验证了线缆矫直机有限元模型的准确性。研究结果可为提高线缆矫直机的矫直精度、工作效率及矫直机的优化设计提供参考。

关键词:矫直;线缆;挠度;仿真

线缆矫直是线缆预制的一道重要工序[1]。为了提高线缆预制的质量,须对线缆进行精准矫直[2]。目前大多通过人力进行线缆矫直,费时且精度难以达到线缆预制的要求[3]。因此,研制高精度、自动化线缆矫直机对提高线缆预制的工作效率和标准化水平有着重要的意义。

国外对线缆矫直机的研究较早,在20世纪20年代,已经在线缆矫直理论上取得了重大突破,近年来也取得了不少研究成果。如:Petruska等[4]对圆形棒材交叉辊子的矫直过程进行了有限元仿真,利用欧拉公式对弹塑性棒材多辊矫直过程进行了描述,提出了一种新的有限元模型,并简化了矫直辊的几何形状等输入参数和曲率等输出结果的计算过程,优化了辊子的啮合过程;Galvis等[5]基于材料弹塑性行为进行弯曲轴矫直的数学模型开发,以确定弯矩和修复弯曲轴所需的最大矫直力,为延长矫直机寿命提供了理论基础。国内对线缆矫直机的研究较晚,直到20世纪70年代,国内学者才开始对矫直机的辊子形状进行分析,此后对矫直机各参数开展了研究[6-8]。此外,刘志亮[9]从研究矫直原理入手,对二辊矫直机辊形参数的计算公式进行推导,确定了辊子段、辊腹段、辊胸段的长度及辊子各段辊形半径等参数,为二辊矫直机的设计提供了依据。Zhang等[10]提出了一种可变跨度多步矫直工艺,以提高矫直精度并减少长直线导轨多步矫直的矫正步骤。经过试验检验,该工艺可有效提高矫直精度和矫直速度,还可以有效地处理由单步矫直工艺引起的无效性。综上,国内外学者对矫直理论及工艺进行了深入研究,但目前线缆矫直的精度仍不理想,且在设计矫直机时缺乏可依赖的理论支撑,所需参数主要依靠经验公式和历史数据来确定[11-12],这使得线缆矫直机的设计及优化成为一个难题[13]。本文以6组不同内径的线缆为研究对象,采用有限元软件ANSYS workbench进行线缆矫直仿真,重点研究线缆压入量、线缆内径和进给速度对矫直精度的影响,并在自动化电力矫直机上进行实验验证。以期通过仿真数据与实验结果的对比与分析,得到较为可靠的线缆挠度变化规律,为线缆矫直机的设计优化提供参考。

1 线缆和矫直机模型的构建

线缆矫直是一个利用线缆回弹实现其较高直线度的动态弹塑性变形过程[14-15]。为了准确模拟线缆的变形过程及结果,采用ANSYS workbench 的瞬态动力学模块对线缆矫直进行仿真分析。其中,线缆矫直精度用线缆直线度表示。线缆矫直后,取线缆表面的2 个节点,这2 个节点在竖直方向的位移差与这2 个节点间线缆长度的比值即为线缆的矫直精度。比值越小,代表线缆直线度越好,矫直精度越高。

1.1 线缆和矫直机模型的简化

为提高仿真效率,保证模型的收敛性,须对线缆和矫直机模型进行适当简化。

线缆选用型号为JKTRYJ-10kV-35mm2的预制线缆。线缆分为内层与外层,外层材料为交联聚乙烯,内层材料为软铜。线缆的材料属性如表1所示。内层由多根铜线螺旋缠绕绞制而成,仿真中,若不对其结构进行适当简化,相互螺旋缠绕的铜线会使线缆的内外层发生穿透,进而导致计算精度降低。同时,若线缆模型过于复杂,会极大地增加计算时间和难度。因此,将线缆内层的铜线简化为圆柱形单根铜线,线缆呈直径为800 mm的半圆形弯曲。

表1 线缆的材料属性

Table 1 Material property of cable

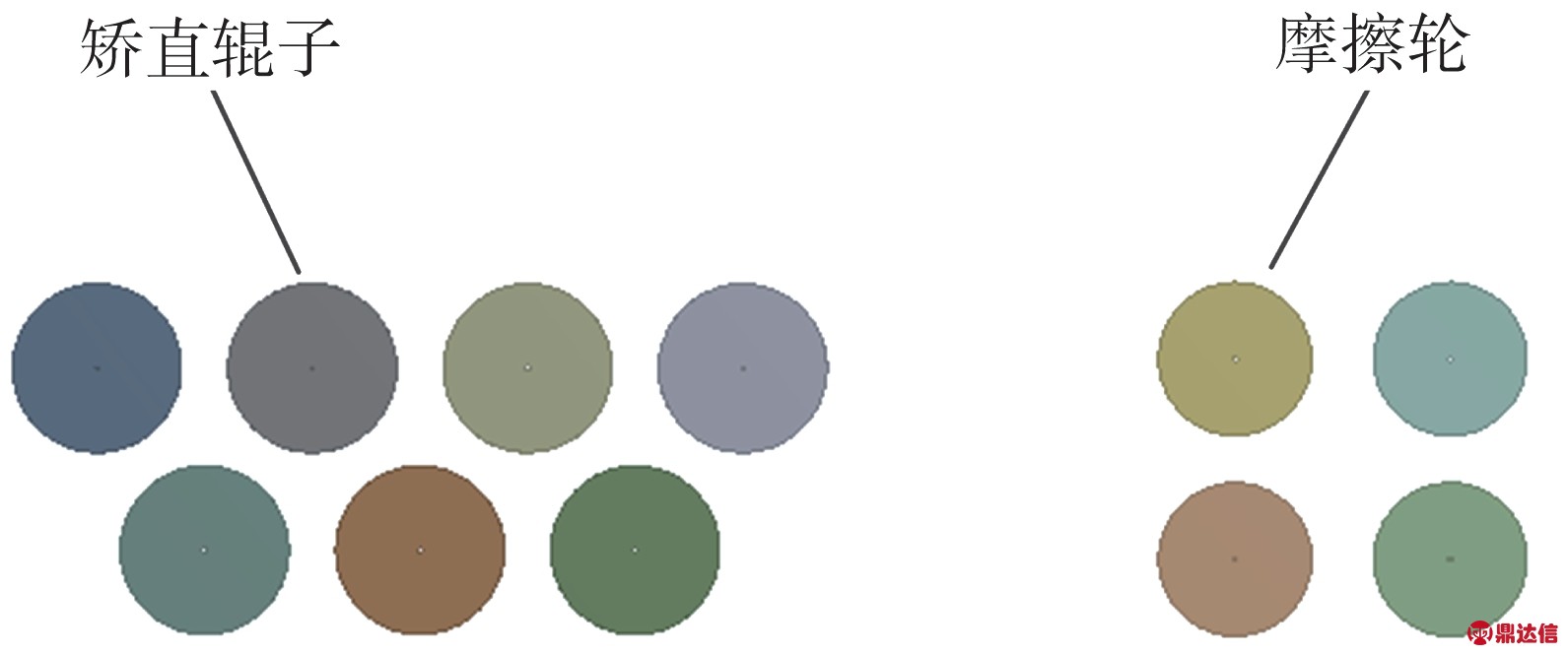

通过分析线缆的矫直过程可知,线缆通过与矫直机的摩擦轮、矫直辊子接触实现矫直,所以在简化模型中只须设置矫直机的摩擦轮和矫直辊子,然后根据设计的矫直参数对线缆、摩擦轮、矫直辊子进行位置固定。七辊式矫直机简化模型如图1所示。其中:摩擦轮的半径为25 mm,厚度为20 mm;矫直辊子的半径为27.5 mm,厚度为60 mm。

图1 七辊式矫直机简化模型

Fig.1 Simplified model of seven-roller straightener

1.2 线缆和矫直机模型参数和边界条件的设置

在线缆矫直仿真中,线缆作为主要研究对象,设置为弹塑性材料,摩擦轮和矫直辊子设置为刚性材料。采用20 节点六面体实体单元Solid186 划分线缆、摩擦轮和矫直辊子模型;按照表1参数设置相应的材料属性,并采用“Bonded”连接线缆模型的内层与外层。线缆模型外层与摩擦轮、矫直辊子表面的接触均设置为“Frictional”接触。

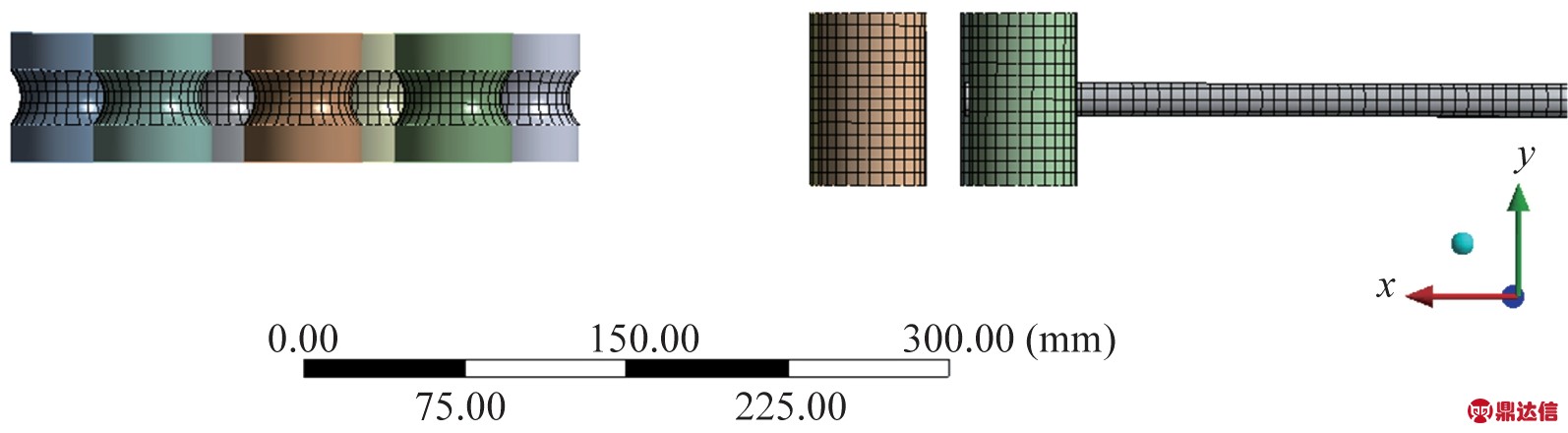

为了获取较高质量的网格并减小计算量,对线缆、摩擦轮和矫直辊子模型进行面映射网格划分,网格大小设置为6 mm,划分单元数为12 580个。其网格划分结果如图2所示。线缆矫直运动主要包括线缆的直线移动和摩擦轮、矫直辊子的转动。在线缆矫直刚开始时,线缆完全依靠摩擦轮的转动而移动,故不对线缆进行运动设置,而对摩擦轮施加转速载荷。仿真时只考虑线缆单方向的挠度情况,故对线缆水平方向施加固定位移约束。综上所述,线缆矫直机模型的边界条件为:对线缆表面设置水平方向的固定位移约束,摩擦轮和矫直辊子位置固定不动,并对摩擦轮和矫直辊子设置转动副,转速设置为0.5~3 r/s。线缆矫直机模型的边界条件设置如图3所示。

图2 线缆、摩擦轮和矫直辊子模型的网格划分

Fig.2 Mesh generation of cable, friction wheel and straightening roller models

2 线缆矫直仿真

2.1 线缆压入量对矫直效果的影响

图3 线缆矫直机模型的边界条件设置

Fig.3 Boundary condition setting of cable straightener model

线缆压入量对线缆矫直机的设计及线缆矫直效果影响较大。压入量过大可能导致线缆尺寸发生变化甚至线缆受到破坏,压入量过小则会导致达不到预期的矫直效果。目前针对电力线缆矫直所需的压入量没有明确的标准或研究。为避免对线缆造成过度挤压,破坏线缆的导电性和安全性,选定压入量0.5 mm作为固定值。设置线缆内径为8.4 mm,进给速度为0.36 r/s,进行线缆矫直仿真。

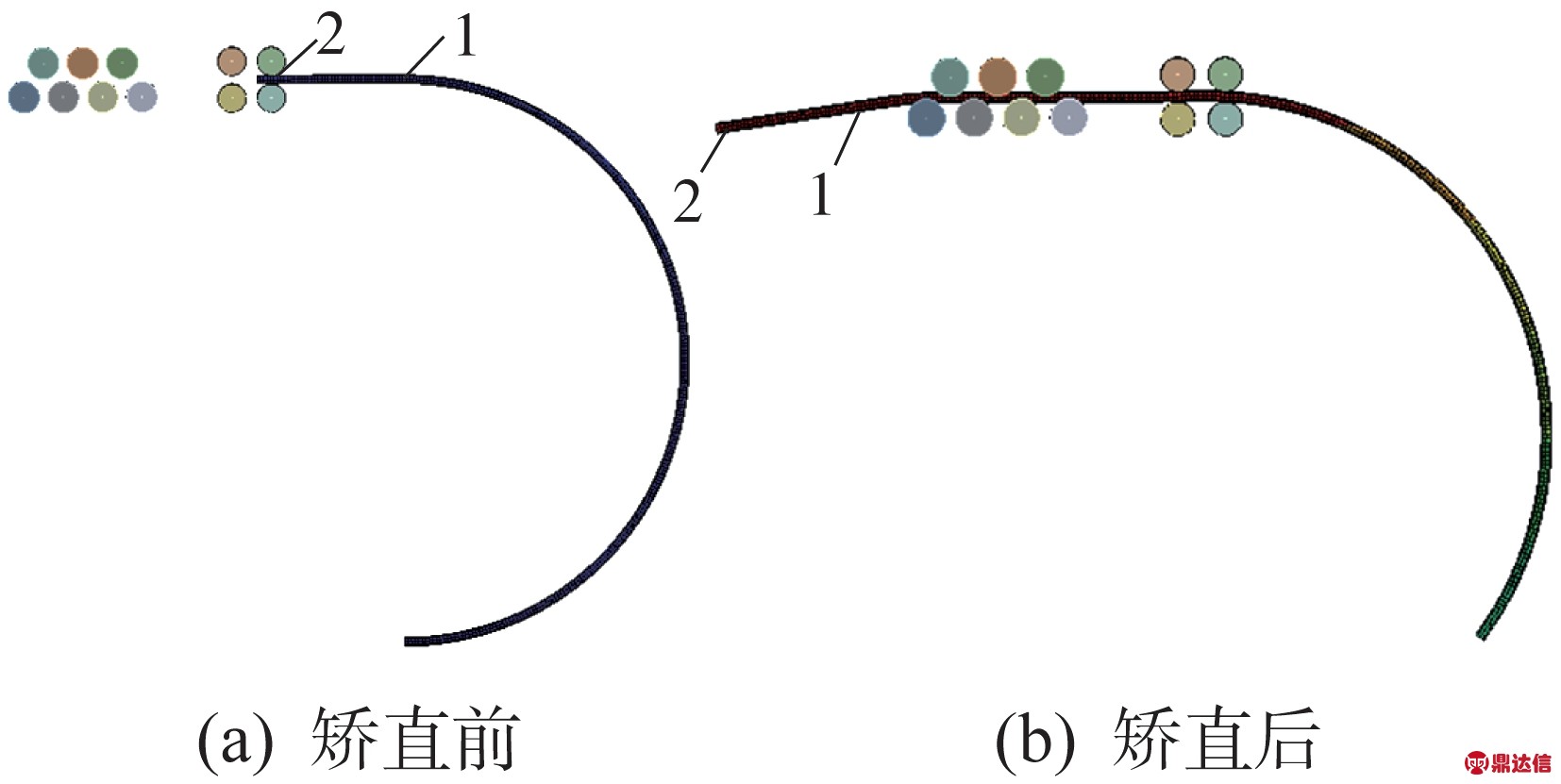

线缆矫直效果如图4所示。由图可知,矫直后线缆形状近似于直线,说明矫直效果较好。

图4 线缆矫直效果示意

Fig.4 Schematic of straightening effect of cable

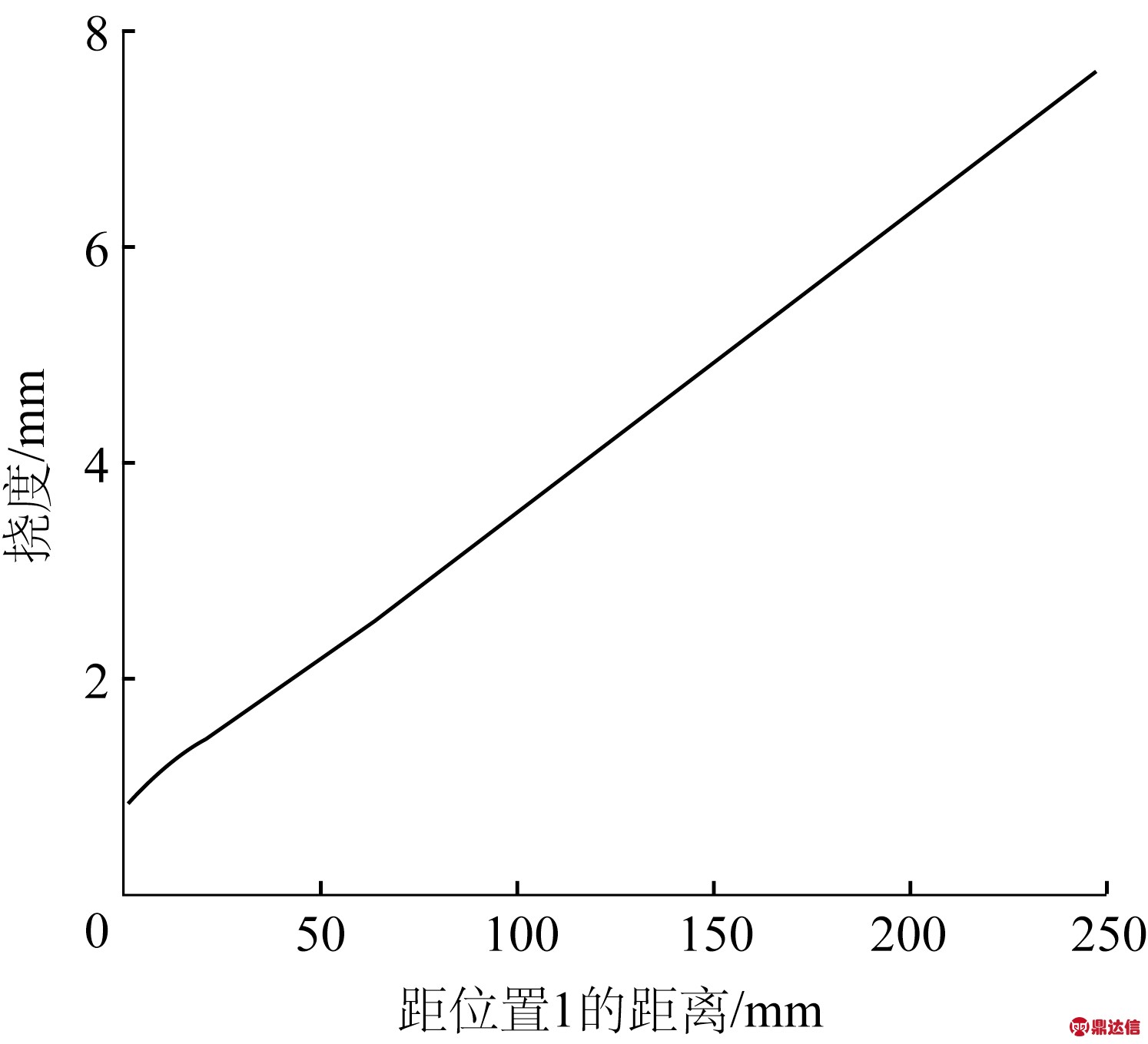

矫直后测量如图4所示1与2之间均匀设置的线缆49个位置的挠度,以检验矫直效果。其中:位置2为线缆的始端,位置1与位置2的间距为250 mm。

不同位置处线缆挠度的仿真结果如图5 所示。由图可知,越接近线缆始端,线缆挠度越大,且近似呈线性增大。最大挠度出现在线缆始端,约为7.6 mm。仿真结果表明,矫直后线缆挠度较小,矫直精度较高,压入量为0.5 mm时矫直效果较好。

2.2 线缆内径对矫直效果的影响

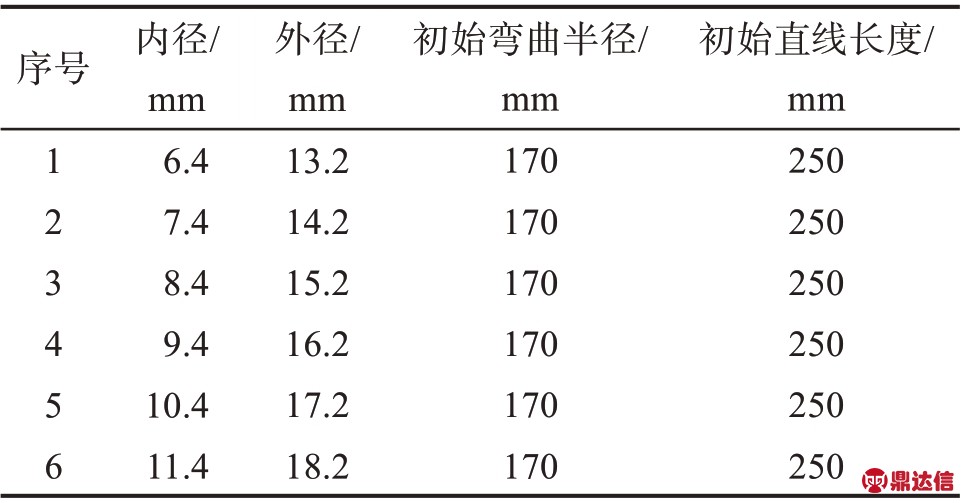

线缆内径是影响线缆矫直效果的重要因素之一。基于上述模型,对不同内径的线缆进行矫直仿真分析。选取6种不同规格的JKTRYJ-10kV-35mm2线缆,其具体规格如表2所示。

图5 不同位置处线缆挠度的仿真结果

Fig.5 Simulation results of cable deflection at different positions

表2 JKTRYJ-10kV-35mm2线缆的6种规格

Table 2 Six specifications of JKTRYJ-10kV-35mm2 cable

线缆的挠度取自图4中位置1的值,即线缆矫直后距离线缆始端250 mm 处的挠度(下同)。固定线缆绝缘层厚度7 mm 不变,当压入量为0.5 mm,进给速度为0.36 r/s时,线缆挠度与线缆内径的关系曲线如图6所示。由图可知,随着线缆内径增加,线缆挠度逐渐增大。当线缆内径从6.4 mm增加到11.4 mm时,其挠度大约增加了17 mm;当线缆内径从7.4 mm增加到8.4 mm时,其挠度几乎不变;当线缆内径超过8.4 mm 后,挠度增加的趋势较为明显。可见线缆内径对线缆矫直效果的影响较为显著。

图6 线缆挠度与线缆内径的关系曲线

Fig.6 Relationship curve between cable deflection and cable inner diameter

2.3 进给速度对矫直效果的影响

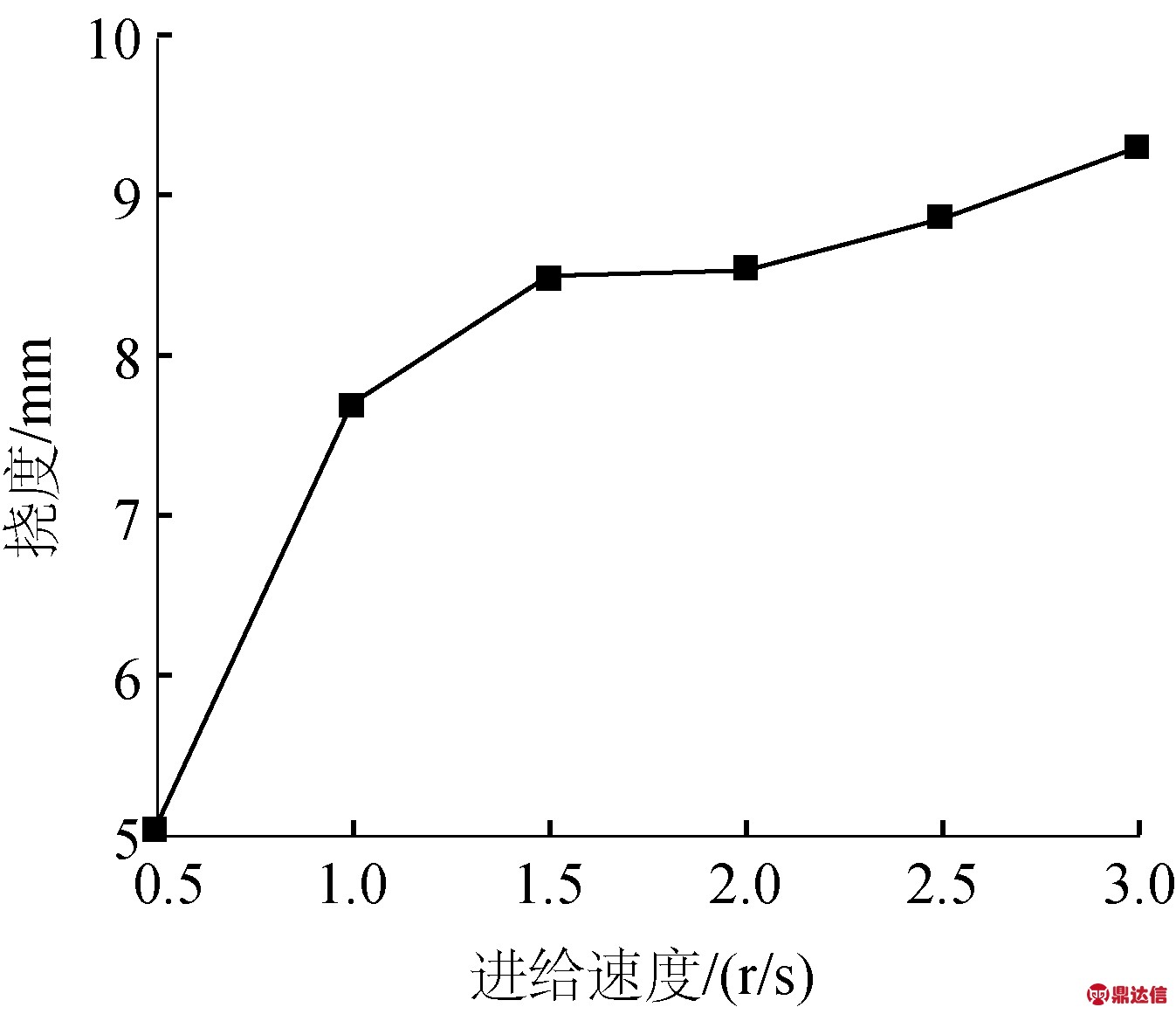

矫直机摩擦轮的最高转速为3.0 r/s,故仿真分析在0.5,1.0,1.5,2.0,2.5,3.0 r/s 进给速度下线缆的挠度。当压入量为0.5 mm,线缆内径为8.4 mm 时,线缆挠度与进给速度的关系曲线如图7所示。由图可知,当进给速度从0.5 r/s增加到3 r/s时,其挠度大约增加了4 mm;随着进给速度的提高,线缆矫直精度逐渐下降,但并非呈线性下降;进给速度从0.5 r/s增加1 r/s 时,对矫直精度的影响较大;进给速度从1.5 r/s增加到2 r/s时,挠度增加较为缓慢,对矫直精度影响不大。

图7 线缆挠度与进给速度的关系曲线

Fig.7 Relationship curve between cable deflection and feed rate

3 线缆矫直实验

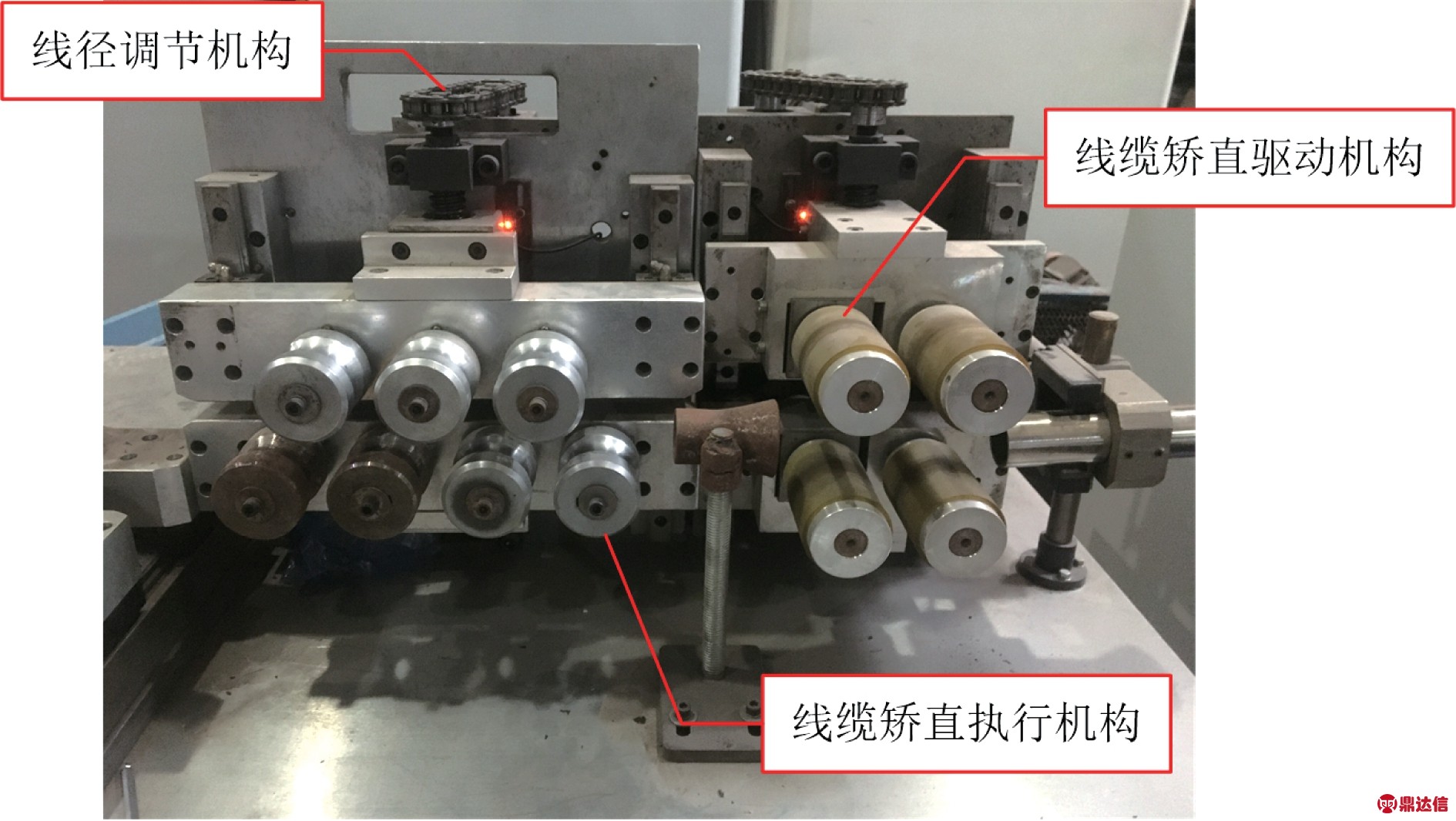

3.1 实验装置

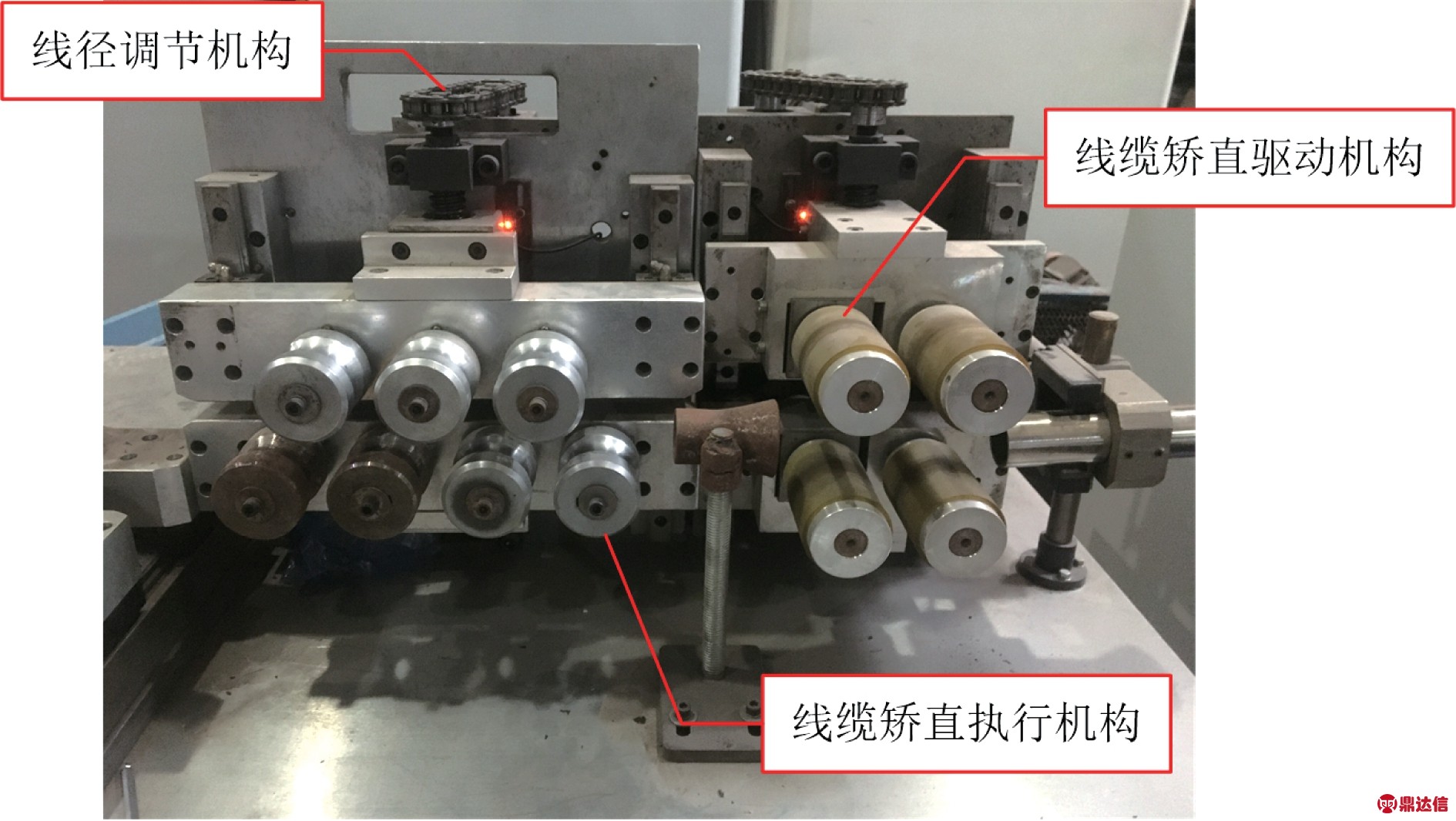

为了验证仿真结果的准确性,进行线缆矫直实验。线缆矫直实验装置如图8所示。其中:采用7个矫直动力辊子实现不同外径的线缆自适应矫直功能;设备前端配置了线缆驱动装置;采用对心伺服调整方式来保证线缆加工中心线高度和水平位置,实现不同外径系列的配电网电力线缆的矫直加工工艺。

图8 线缆矫直实验装置

Fig.8 Cable straightening experiment device

3.2 线缆试件的制备

将线缆折弯成与仿真一致的直径为800 mm 的半圆形。线缆缠绕在线盘后固定24 h,以保证折弯效果,然后用剪线钳剪下合适的长度(在剪线过程中尽量保持切口平整)。

3.3 实验结果与分析

取压入量为0.5 mm,线缆内径为7.4 mm,进给速度为3 r/s,调节实验样机的操作系统,进行线缆矫直实验。挠度测量:以矫直辊子中水平线缆中心线为基准,测出矫直后线缆中心点与它的差值,即为矫直后线缆的挠度值。为了减小测量误差和加工误差,进行3次实验,最终结果取测量平均值,得到挠度为34.40 mm,而相应的仿真值为35.39 3mm。仿真结果与实验结果的误差在10%之内,可见线缆矫直有限元模型准确有效,其仿真结果可为矫直机的设计提供参考。

3 结 论

1)在0.5 mm 的压入量下线缆的矫直效果较好,且不会对电力线缆造成损伤。

2)在一定的矫直条件下,线缆内径对矫直精度的影响较大。在其他条件不变的情况下,线缆内径越大,线缆矫直后的挠度越大,矫直精度越小,且减小的趋势呈非线性。

3)线缆矫直成形后的挠度与其进给速度有关。随着线缆进给速度的增大,其挠度逐渐增加,且增加的趋势呈非线性。