摘要 高过载和强磁场已成为电磁发射超高速弹丸的典型特点,为了突破弹载器件的抗高过载和抗强磁场性能,迫切需要对其发射环境模拟技术进行研究。该文采用电磁方式模拟高过载和强磁场环境,开展一体化高过载强磁场测试平台的仿真研究,建立该平台的过载和磁场解析模型,并进行模型验证和平台输出能力的仿真。结果表明:采用多级电磁线圈方式模拟高过载和强磁场环境方案是可行的,平台能够输出峰值过载大于3.3×104g、大于2×104g持续时间超过1.6ms的过载环境,以及峰值磁感应强度大于7.0T、峰值磁场变化率大于4 262T/s、大于5T持续时间且超过10ms的磁场环境。研究成果有效弥补了现有模拟平台不能满足电磁发射环境过载和磁场要求的缺陷。

关键词:高过载 强磁场 模拟平台 电磁发射 超高速弹丸

0 引言

随着电磁轨道发射一体化弹丸研究的深入,国内外在弹丸本体设计如一体化设计、气动外形设计、结构强度设计等方面逐步得到了突破和验证[1]。然而弹载器件的选型设计、布局设计等尚未固化,究其原因在于发射过程中弹载器件经历了长时高过载和脉冲强磁场环境,引起制导控制系统失灵或早炸现象,现有的弹载器件不能满足该使用环境要求[2-4]。因此,为了掌握器件在高过载和强磁场环境下的工作机理,突破弹载器件的抗高过载和抗强磁场技术,迫切需要开展电磁轨道发射弹丸过载和磁场特性及二者集成模拟方法研究。

目前高过载模拟方式有马歇特锤击、霍普金森杆、空气炮和火炮发射等[5],前两者主要是利用冲量定理在短时间内获得较大过载,试验时间较短和成本较低,但从原理上难以模拟电磁发射弹丸的长时高过载环境;空气炮和火炮发射的峰值过载时间相对较长,但需要通过回收或遥测方式对器件进行性能检测,时间、成本均相对较高,且要达到电磁发射超高速弹丸超过3×104g的峰值过载需求存在一定的风险[6]。

脉冲强磁场技术的主要难点表现为随着所产生的磁场强度的逐步提高,对脉冲磁体(空心螺线管)的结构强度、脉冲电源的功率和储能密度等都提出了更高的要求。通过最近20年的发展,国内外最高磁场强度已经由70T左右发展到目前的100T,磁感应强度波形也由以前单一的短脉冲发展到现在的长脉冲、平顶脉冲、长短合成脉冲等多种波形。但从目前公开的脉冲强磁场研究结果来看,用于生成脉冲强磁场的空心螺线管的孔径尺寸大部分在10~30mm之间[7],不能满足电磁发射弹丸强磁场性能考核的尺寸要求。

综上所述,目前尚无直接满足电磁发射弹丸高过载和强磁场环境的模拟平台。为了满足这一要求,本文提出了一种利用同轴线圈同时产生高过载和强磁场的方案,在建立过载磁场发生器加速度和磁场解析计算模型的基础上,基于遗传算法建立了过载磁场发生器的优化设计模型,实现了其优化设计。

1 过载磁场发生器方案

1.1 结构组成

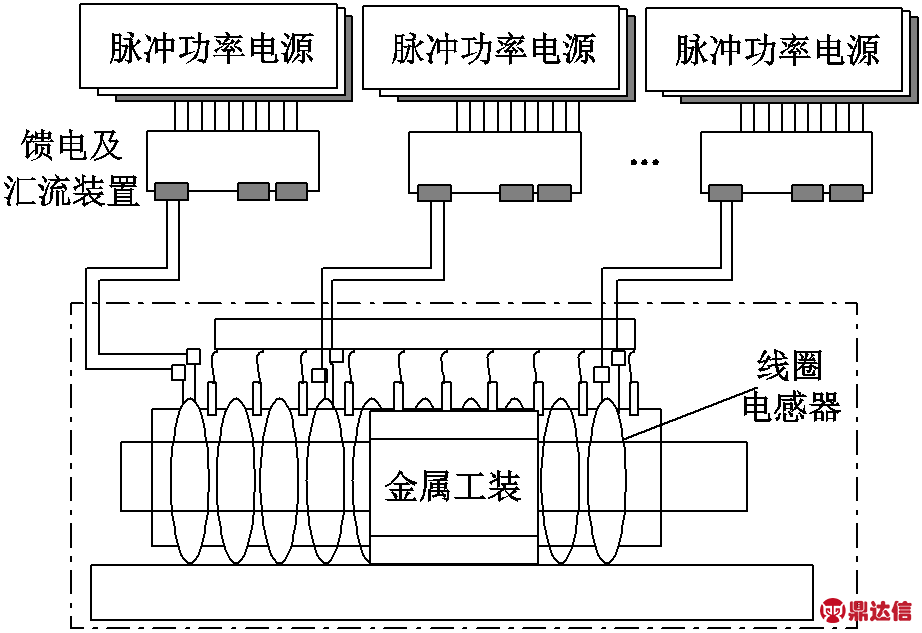

一体化过载磁场发生器主要由脉冲功率电源、馈电及汇流装置、线圈电感器、大功率晶闸管及金属工装组成,如图1所示。其中脉冲功率电源用于获得电感器需要的输入电流,包含脉冲电源和控制系统,汇流与馈电装置将脉冲成形网络的输出电流汇集到电感器上,控制系统通过控制脉冲电源大功率开关组件,实现过载和磁场特性的一次控制;电感器作为磁场输出源;晶闸管用于控制线圈的切入,实现过载特性的二次控制;弹载器件工装作为电磁力的承载体,带动弹载器件往前加速,模拟高过载环境,且工装内部同时存在线圈电流和工装内部涡流产生的感应磁场。

图1 一体化过载磁场发生器总体组成结构

Fig.1 The whole structure of integrated generator of overload and magnetic field (IGOM)

1.2 拓扑结构

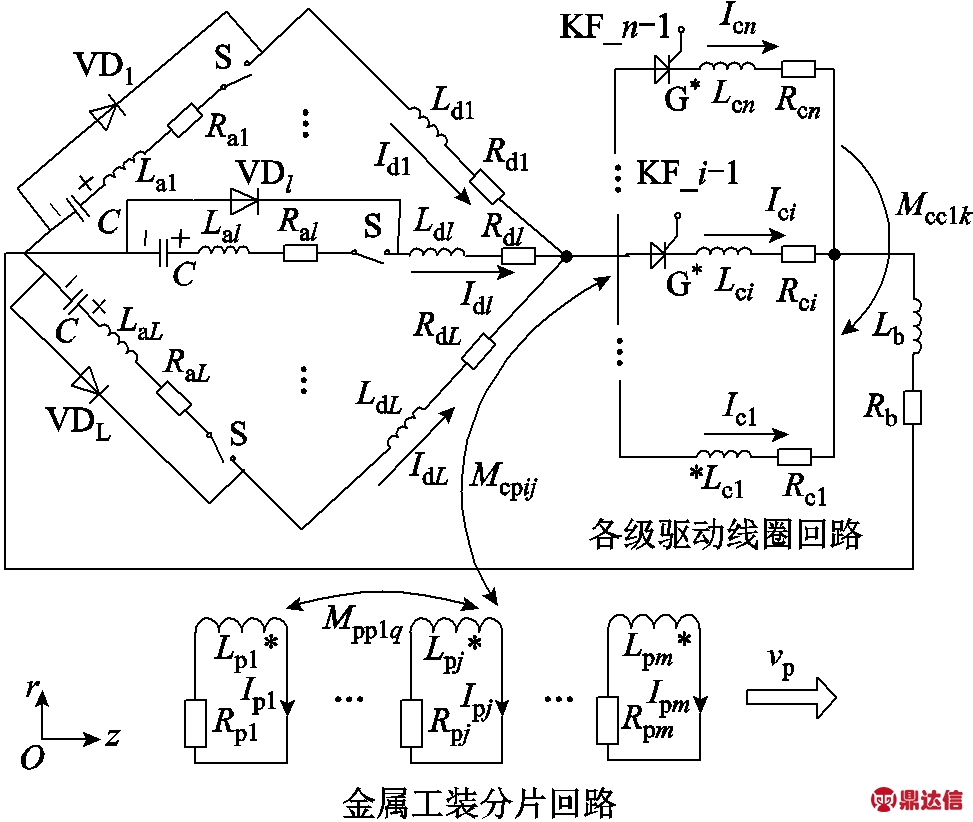

线圈电感器的馈电方式有两种:一种是线圈单独馈电方式;另一种是并联时序放电馈电方式。第一种具有结构简单的优点但磁场波形不易控制,因而本文选择第二种方式,图2所示为采用第二种馈电方式的一体化过载磁场发生器的等效电路模型。其中,C为储能电容器(电容值为C),UC为电容器电压(初始值为U0(t)),RaL和LaL分别为第L组电源中,电容器内阻和内感,Ldl为回路电感,Rdl为回路电阻,Rci和Lci为分别为驱动线圈等效电阻和电感,VD为续流二极管。采用电流丝法[8-9]求解工装上的感应电流,得到工装分片回路。图中,Rpj和Lpj分别为第j片电流丝分片的等效电阻和电感。驱动线圈与驱动线圈之间的互感为Mccik,驱动线圈与工装分片之间的互感为Mcpij,工装分片与工装分片之间的互感Mppjq(i, k=1, 2 , ×××, n; j, q=1, 2, ××× , m)。

图2 一体化过载磁场发生器电流丝等效电路模型

Fig.2 The filament current equivalent circuit model of IGOM

2 优化设计模型

从过载磁场发生器的组成结构看,弹载器件搭载工装、线圈布局设计及脉冲功率电源的配置均会影响工装内部的过载和磁场特性。为了降低成本,提高系统效率,有必要对整个系统进行优化设计,即在满足电磁轨道发射弹丸弹上过载和磁场要求的前提下,对工装、线圈和电源设计变量进行优化。

传统的有限元方法能够对工装内部过载和磁场进行仿真,仿真精度较高,但其运算量大、运算时间较长,且无法做迭代优化,因此需要建立工装内部的过载和磁场解析计算模型。在此基础上结合优化算法进行变量的优化设计,此处采用带有精英策略的第二代遗传算法(Elitist Non-Dominated Sorting Genetic Algorithm, NSGA-II)[10-11]。

2.1 过载计算模型

为了得到金属工装在线圈内部的受力运动情况,需要建立过载平台的放电模型,获得放电过程中线圈内部的传导电流及金属工装内部形成的涡流,在此基础上得到工装的受力方程和运动方程。

2.1.1 放电电路模型

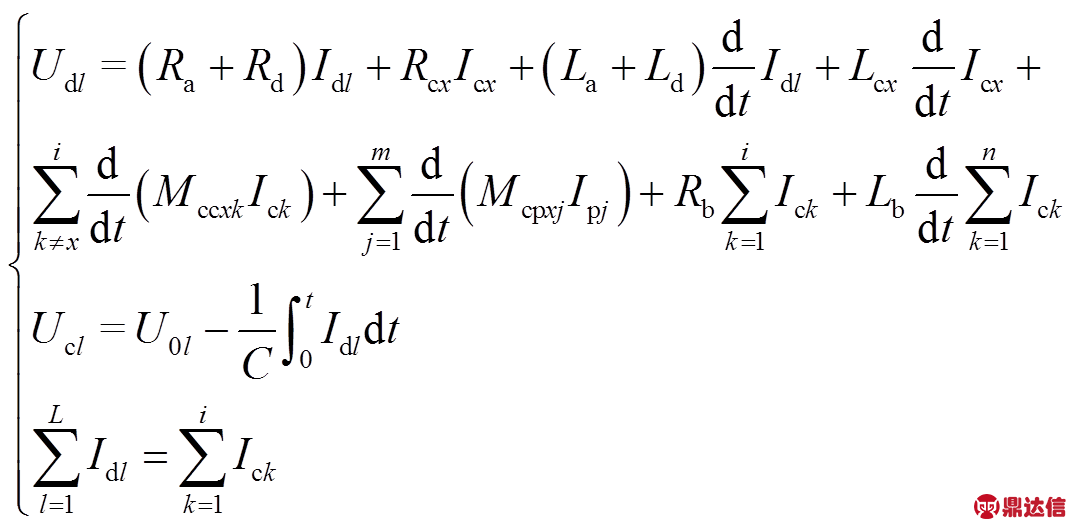

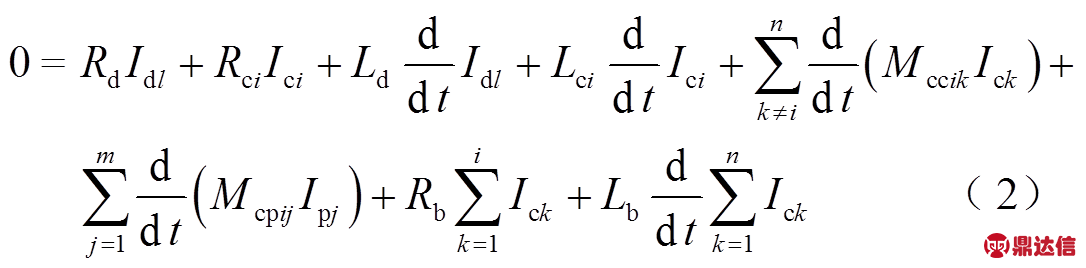

第i(i=1,2,×××,n-1)个晶闸管闭合前、二极管VD导通前(Ud≥0),线圈回路方程为

(1)

(1)

式中,x=1,2, ,i,第i(i=1, 2, ×××, n-1)个晶闸管闭合前、二极管VDi导通后,线圈回路方程变为

,i,第i(i=1, 2, ×××, n-1)个晶闸管闭合前、二极管VDi导通后,线圈回路方程变为

第i(i=1,2,×××,n-1)个晶闸管闭合前,第j片工装分片回路方程为

(3)

(3)

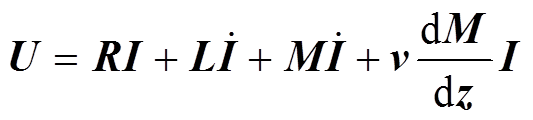

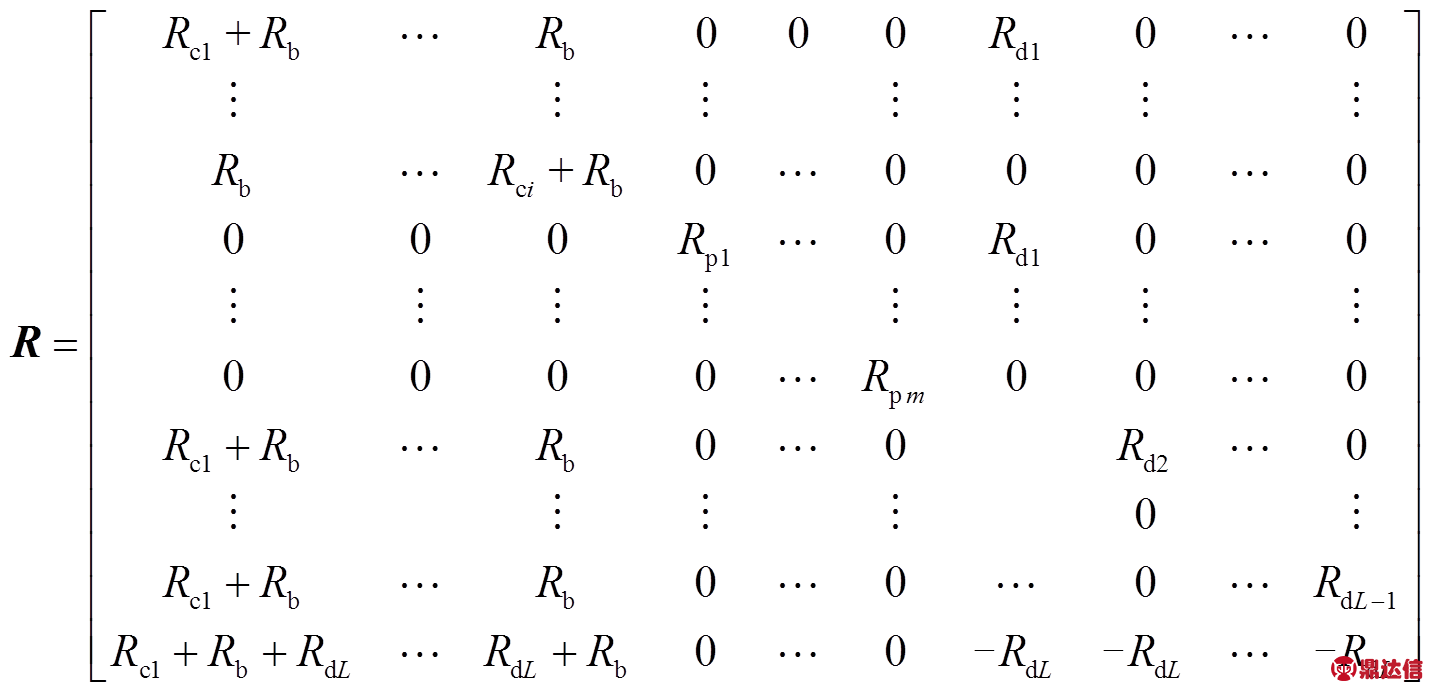

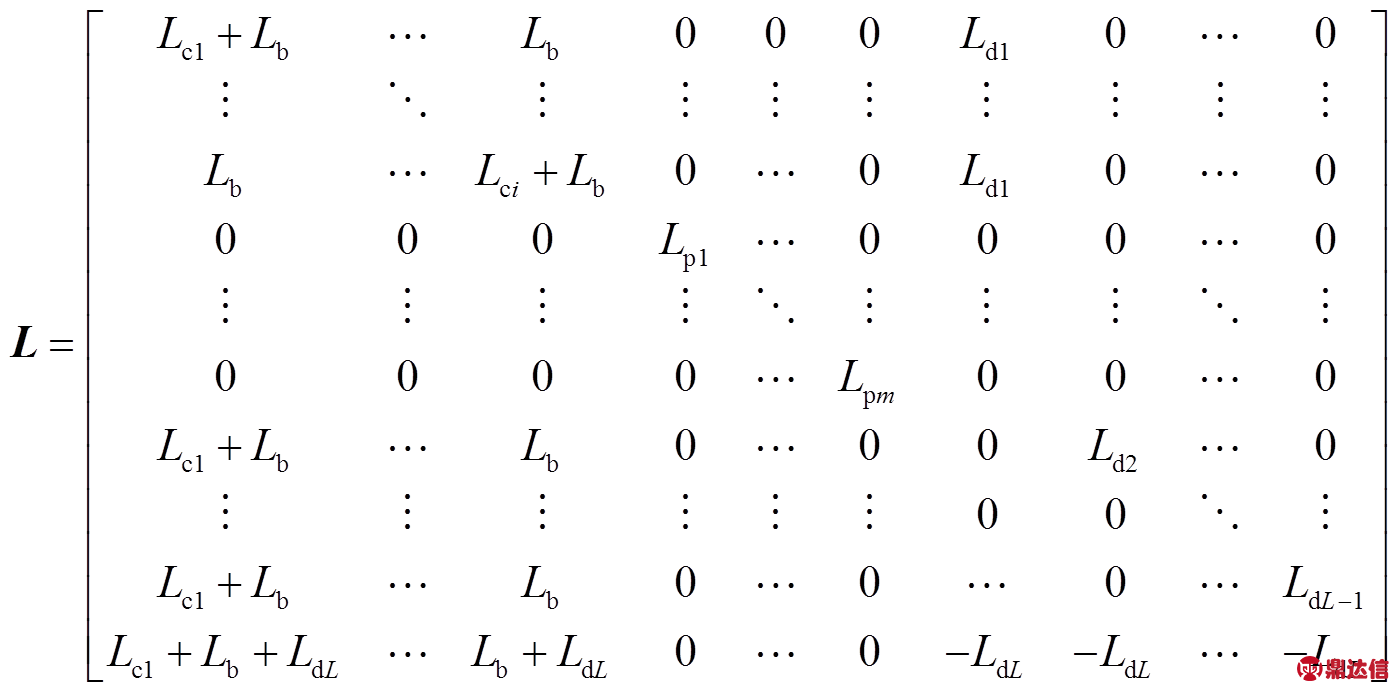

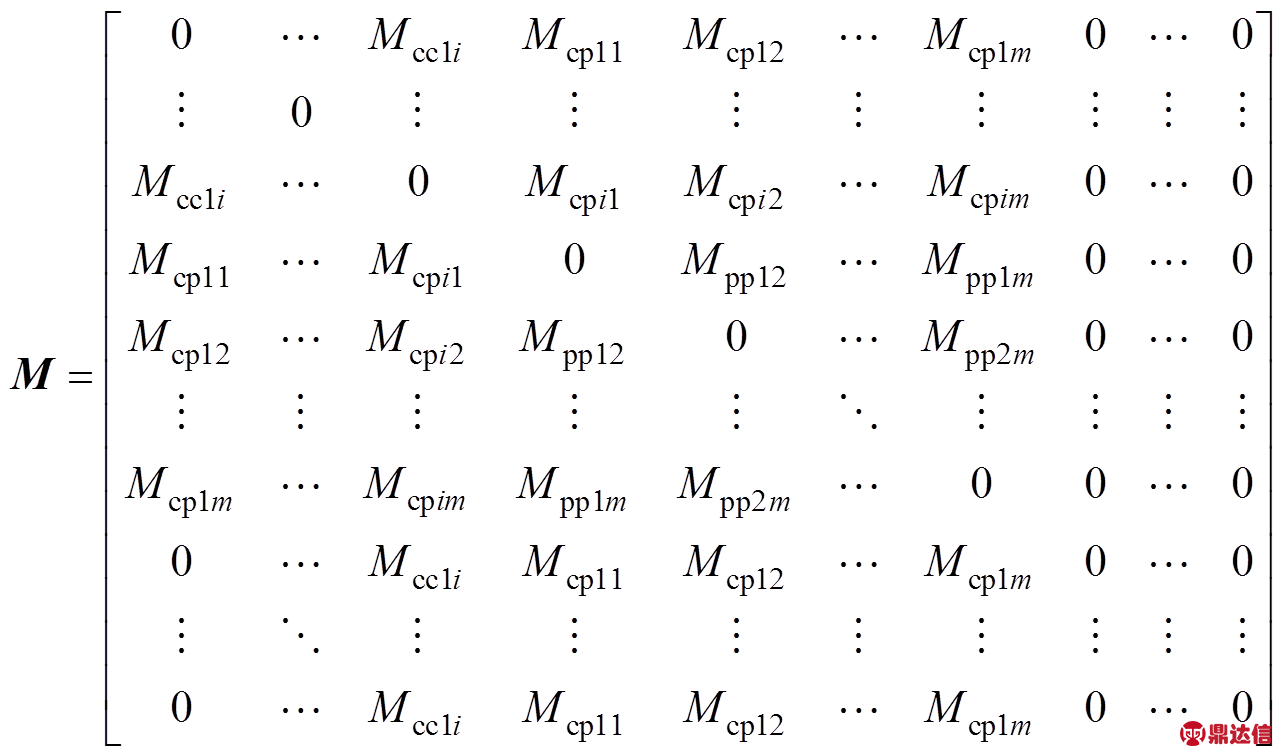

将式(1)~式(3)写成矩阵形式为

(4)

(4)

式中,v为工装运动速度;U、I、R、L、M分别为电压、电流向量以及电阻、电感和互感计算矩阵,其中第i(i=1, 2, ×××, n-1)个晶闸管闭合前、二极管VD导通前,Rdi=Ra+Rd,Ldi=La+Ld;第i(i=1,2,×××, n-1)个晶闸管闭合前、二极管VD导通后,Rdi=Rd,Ldi=Ld。

2.1.2 工装受力及运动方程

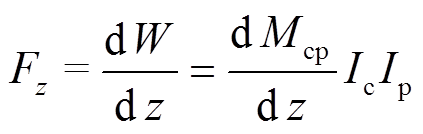

采用电感法计算工装所受电磁力,计算思路为:由于力是工装运动方向上的能量梯度,因此可以通过求解能量在轴向的梯度进行计算。

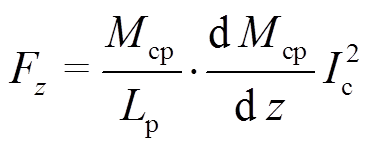

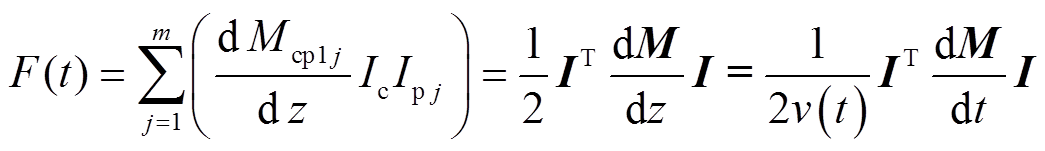

工装沿轴向(z方向)运动过程中,自感不随位置变化,只有工装与驱动线圈之间的互感变化(即互感梯度)。若不考虑其他能量损耗,则工装轴向电磁推力为

(5)

(5)

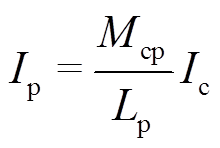

由于工装感应总电流与线圈电流存在关系

(6)

(6)

因此工装受力可表示为

(7)

(7)

应用电流丝法,将工装沿轴向剖分为m片,则工装所受电磁力为每一片工装分片受力之和,即

(8)

(8)

进一步可得到工装的加速度a(t)、速度v(t)及位移z(t)计算公式,不再赘述。

2.2 磁场计算模型

根据毕奥-萨伐尔定律进行推导,由于磁场发生器和弹载器件搭载平台均为轴对称结构,因此可采用轴对称模型进行推导,如图3所示。首先推导得到磁场发生器本体在弹载器件搭载平台内部空间点的磁感应强度,再根据弹载器件搭载平台上的感应电流计算其在同一点的磁感应强度,对两者磁感应强度进行矢量求和即可得到该点处的磁场解析值。

图3 磁场解析计算原理

Fig.3 Principle of analytical calculation of magnetic field

2.2.1 驱动线圈感应磁场计算

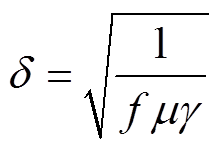

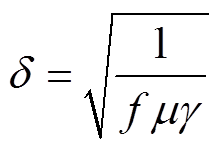

实际脉冲功率电源输出电流频率在1 000Hz左右,属于低频磁场,由趋肤深度计算公式为

(9)

(9)

式中, 为透入深度;f为磁场频率;

为透入深度;f为磁场频率; 为磁导率;

为磁导率; 为电导率。

为电导率。

由式(9)可知,若线圈材料为铜,则线圈上的电流趋肤深度约为4mm,而空心线圈厚度一般在mm级,并且随着时间的推移,电流频率迅速衰减,趋肤深度随之增加,因此下述推导均假定电流在导体内均匀分布。

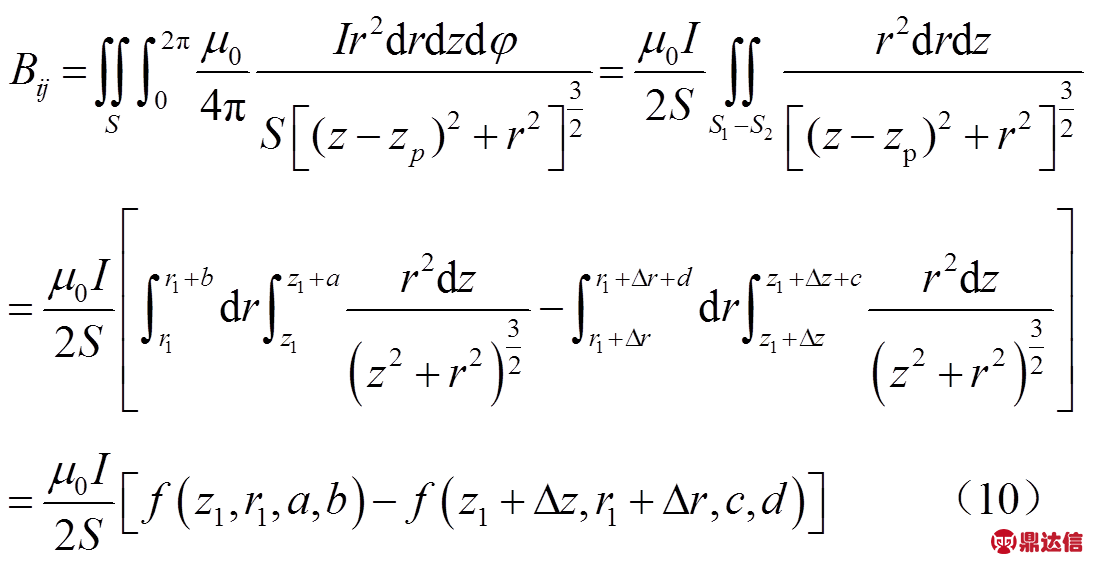

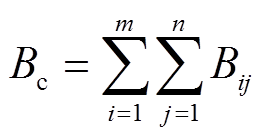

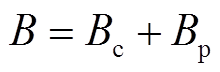

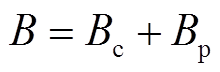

线圈内部电流为I,截面积为S,则由毕奥-萨伐尔定律可知,单匝线圈在工装中心点( ,0)在z方向的磁感应强度为

,0)在z方向的磁感应强度为

式中,a和b分别为外部线圈的宽度和高度;c和d分别为线圈内部空心区域的宽度和高度;Δa和Δb分别为线圈匝间轴向和径向间隙;Δz和Δr分别为线圈外边缘与内边缘的轴向和径向间隙。

(11)

(11)

式中, 、

、 分别为线圈内径、工装初始位置。

分别为线圈内径、工装初始位置。

因此,驱动线圈在工装中心处的合成磁感应强度为

(12)

(12)

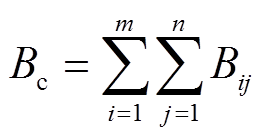

2.2.2 工装分片电流感应磁场计算

同理可计算得到工装分片电流的磁感应强度计算公式。假设工装内径为r,长度为l,厚度为h,分片数为N,则工装在其中心处的合成磁感应强度为

(13)

(13)

综上所述,工装中心处的磁感应强度为

(14)

(14)

2.3 优化设计模型

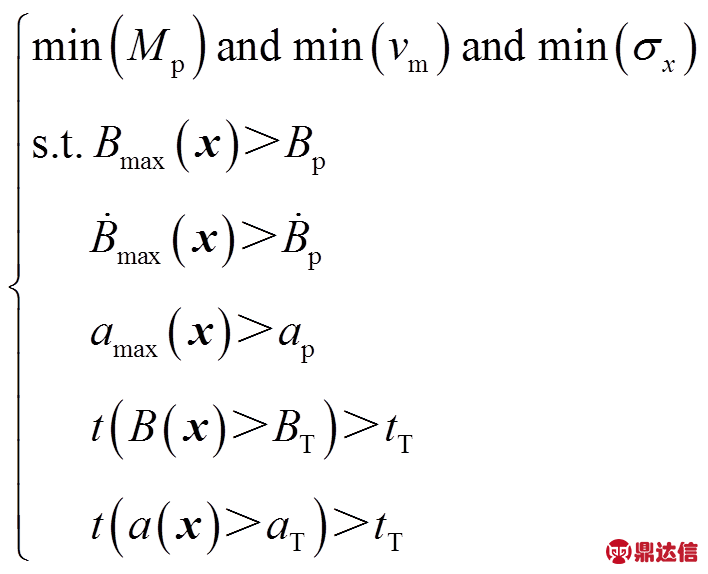

由上述分析可知,影响过载磁场发生器过载输出和磁场输出的因素包括工装设计变量、线圈设计变量及电源配置变量三大部分。其中工装设计变量包括工装的长度l、内径r、电导率γ及其初始放置位置z0;线圈设计变量包括线圈内径 、横向匝数m和纵向层数n、以及匝间间隙x和线圈个数Mc及线圈之间的间距D;电源配置变量则包括电源数量Mp,共计11个设计变量,属于多变量系统。优化目标为在满足过载、磁场幅值和持续时间及磁场变化率的前提下,电源数量Mp尽可能地少,以降低成本,且出口速度vm尽可能地小,以降低回收难度,同时工装在电磁力作用下的最大应力σx越小越好。上述问题属于多目标优化问题,采用数学模型描述为

、横向匝数m和纵向层数n、以及匝间间隙x和线圈个数Mc及线圈之间的间距D;电源配置变量则包括电源数量Mp,共计11个设计变量,属于多变量系统。优化目标为在满足过载、磁场幅值和持续时间及磁场变化率的前提下,电源数量Mp尽可能地少,以降低成本,且出口速度vm尽可能地小,以降低回收难度,同时工装在电磁力作用下的最大应力σx越小越好。上述问题属于多目标优化问题,采用数学模型描述为

(15)

(15)

式中,σx=ρlamax, 为工装加速度

为工装加速度 的最大值;Bp、

的最大值;Bp、 和ap分别为磁感应强度幅值、磁场变化率和加速度过载阈值要求;BT、aT和tT分别为磁场和过载阈值及超过阈值的持续时间要求。

和ap分别为磁感应强度幅值、磁场变化率和加速度过载阈值要求;BT、aT和tT分别为磁场和过载阈值及超过阈值的持续时间要求。

为了避免计算指标时量值不匹配,将上述三个指标进行归一化处理,定义Fx1=Mp/20,Fx2=|vm|/100,Fx3=σx/109,则式(15)转换为

(16)

(16)

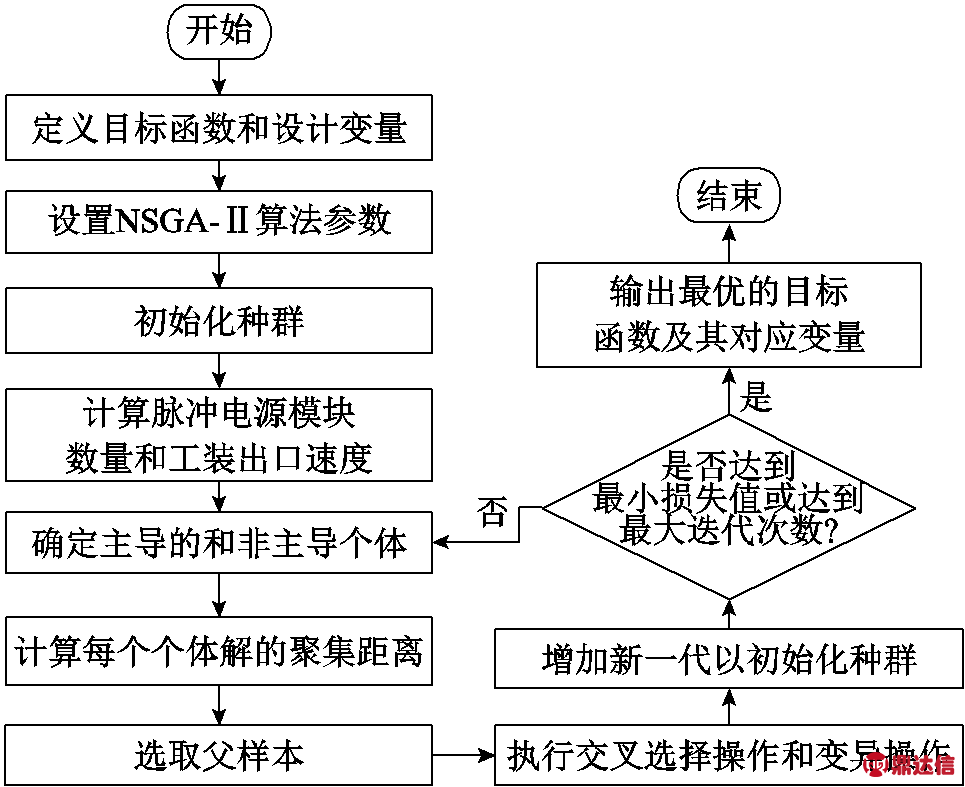

对于多变量系统优化问题,遗传算法发挥了重要作用,通过不断迭代逼近最优解,可以实现高度复杂的非线性最优值问题。对于多目标优化问题,通常存在一个解集,这些解集之间就全体目标函数而言无法比较优劣,非劣分级排序遗传算法(Non-Dominated Sorting in Genetic Algorithms, NSGA)通过在选择算子之前根据个体之间的支配关系进行分层,解决了多目标之间的优化策略权衡问题。此外,为了提高算法的收敛速度,NSGA-Ⅱ作为过载磁场发生器优化模型的内核,其优化流程如图4所示。

图4 NSGA-II优化设计流程

Fig.4 The optimization design process of NSGA-II

3 仿真与试验验证

3.1 模型验证

假设驱动线圈参数:m=8,n=4,a=16mm,b=12mm,Δa=5mm,Δb=1mm,r0=91mm,工装参数为l=100mm,N=10,r=70mm。采用5个脉冲电源模块对驱动线圈放电,并将工装堵驻,计算得到线圈驱动电流和工装内部中心点的磁感应强度,并给出与有限元仿真的结果对比,如图5所示。

图5 模型验证结果

Fig.5 Validation results of model

解析法和有限元法对比结果见表1。由表1可见,解析法与有限元结果存在误差,但电流、磁场和过载计算误差均在6%以内,而计算耗时仅10s,只有有限元法的1.2%。

表1 解析法与有限元对比结果

Tab.1 The contrast of analytical method and FEM

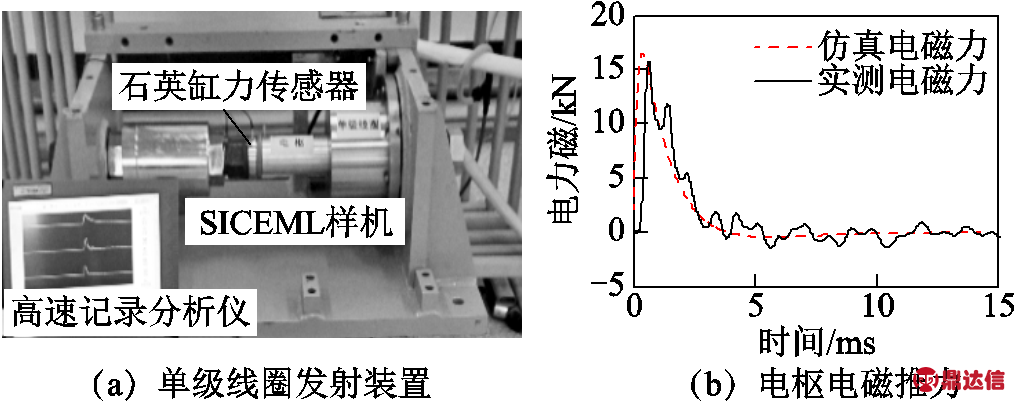

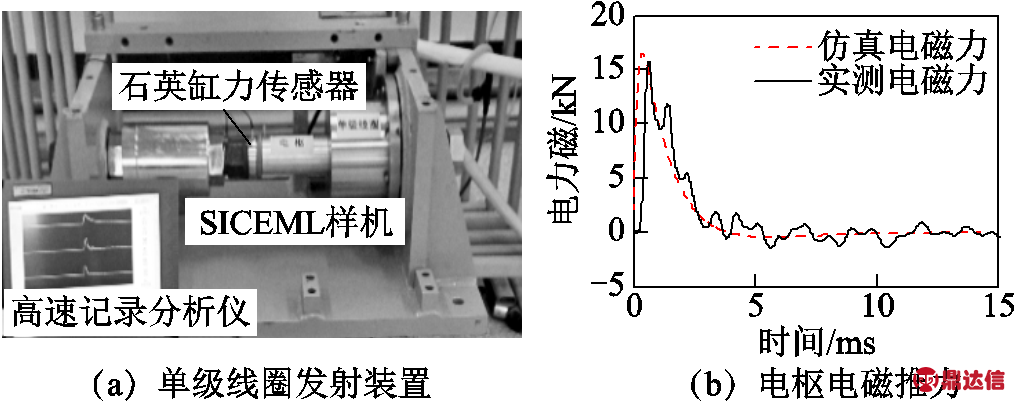

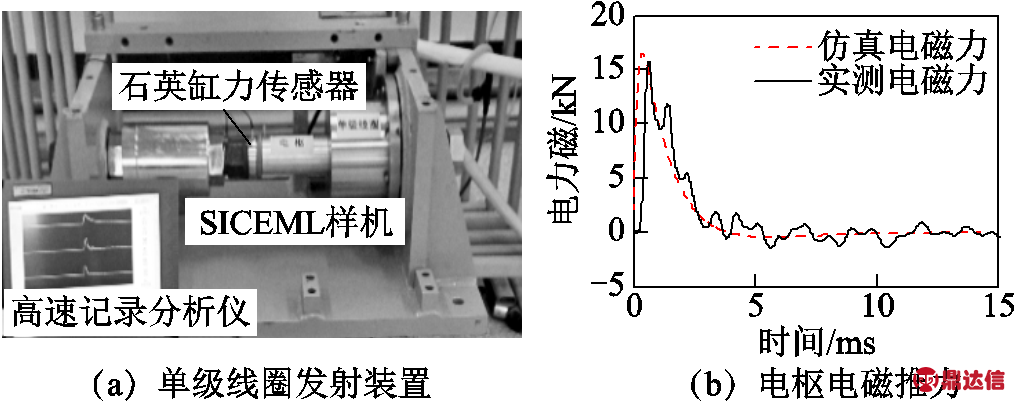

进一步采用实验室单级线圈炮(见图6a)验证上述模型的正确性,仿真得到的电枢推力和实测推力对比结果如图6b所示,可见,计算得到的电磁力峰值为16.5kN,实测峰值为15.8kN,偏差4.4%,表明本文得到的计算模型精度较高。

图6 计算模型试验验证

Fig.6 Experiment validation of calculation model

3.2 设计变量影响分析

为了得到最优的工装设计、线圈设计以及脉冲电源配置,首先分析不同设计变量对工装内部过载和磁场特性的影响,结果如下。

3.2.1 工装设计变量

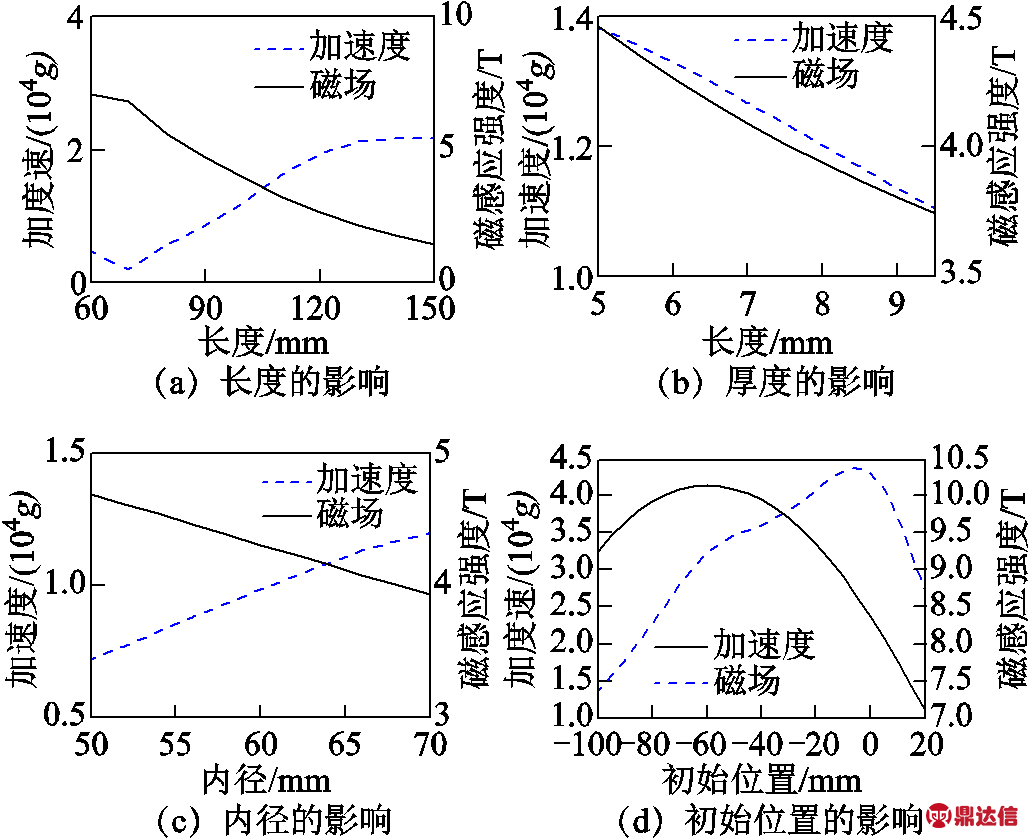

影响工装内部过载和磁场的变量包括工装的长度l、厚度h、内径r以及工装的初始放置位置z0,得到不同的变量对工装内部过载和磁场特性影响曲线如图7所示。

图7 工装设计变量对过载和磁场的影响

Fig.7 Effect of design variables of tooling on overload and magnetic field

由图7a可知,随着工装长度的增加工装受力增加,但其内部形成的涡流产生的磁场也越强,导致工装内部磁场减弱;由图7b可知,随着工装厚度的增加,工装质量增加,工装内部涡流离磁场测试区域等效距离也减小,导致过载和磁场均减小;由图7c可知,工装内径的增加,增加了工装的自感和互感,其内部感应电流也增加,从而导致过载增加,而磁场减弱;由图7d可知,存在一个较优的位置使得过载和磁场达到最优。

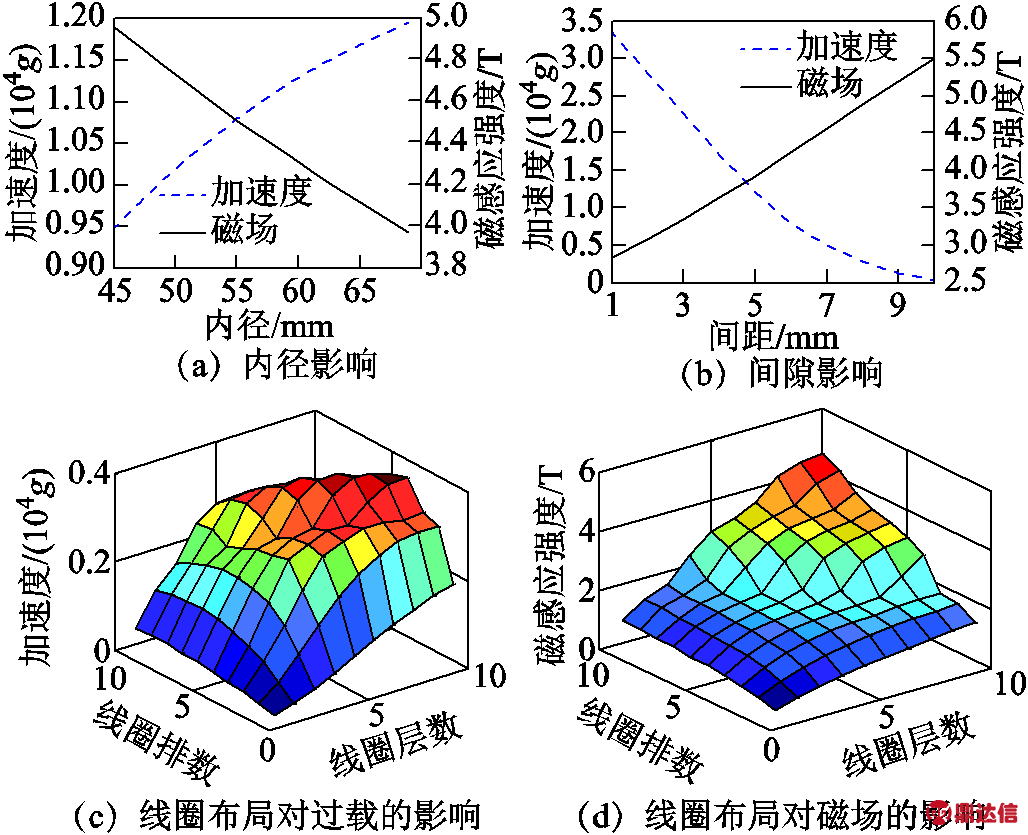

3.2.2 线圈设计变量

图8a和图8b给出了线圈内径R和线圈匝间间隙x对工装过载和磁场的影响。由图8可见随着线圈内径的增加,工装回路面积增加,线圈与工装之间的互感增加,因此工装受力增加,导致加速度增加。同样使得工装上的感应电流增加,且由于线圈内径增加,线圈电流距离工装内部中心点的距离增加,即线圈电流在工装内部的磁感应强度减小,而工装表面涡流在其内部空心区域的磁场增强,导致磁感应强度减弱。而随着线圈匝间间隙的增加,线圈内部磁场均匀度更好,并且其与工装之间的互感梯度随位置的变化dM/dz更小,由式(8)可知,工装受力减小,导致加速度减小。此外,线圈匝间间隙的增加将导致线圈自感减小,在相同脉冲功率电源放电电压加载下,线圈内部电流增加,导致工装内部区域磁感应强度增加。

图8 线圈配置变量对过载和磁场的影响

Fig.8 Effect of design variables of coil on overload and magnetic field

图8c和图8d给出了线圈排数m和层数n对工装过载和磁场的影响,可见线圈匝数越大,线圈自感越大,工装内部磁场越强。但并非匝数越大过载越大,这是由于线圈受力不仅仅与互感有关,还取决于互感梯度,因此存在一个最优的线圈布局使得工装过载最大。

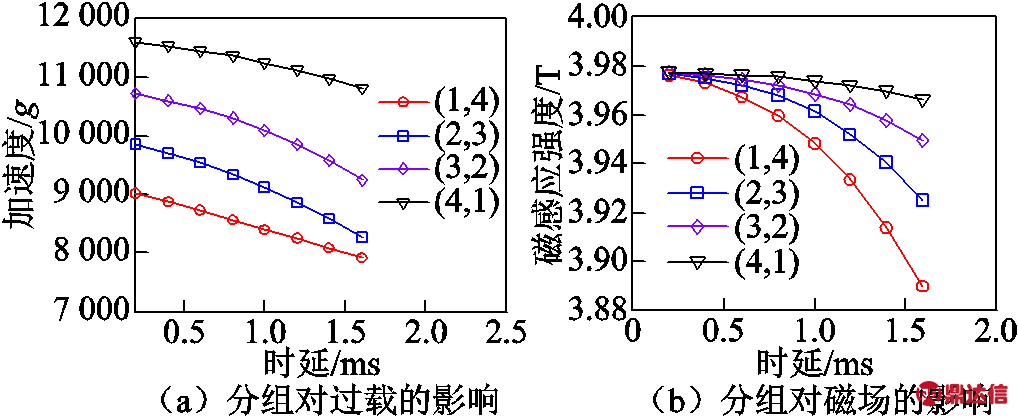

3.2.3 电源配置变量

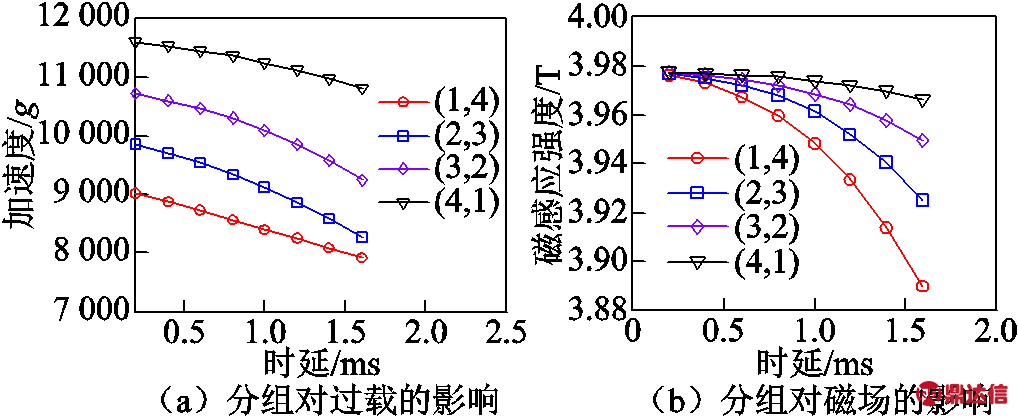

在工装和线圈结构一定的前提下,通过调节脉冲功率电源的分组模块数量及其放电时序,可以实现对工装内部过载和磁场的调节,此处电源分组数为2,每组模块数量分别用M1和M2表示。分析得到电源分组及其时序对过载和磁场的影响如图9所示。图9表明:在总模块数量一定的前提下,第一组电源模块数量越多,工装所受过载及其内部磁场越强;随着第二组模块触发时间td的增加,工装过载和内部磁场逐渐减小。

图9 电源配置变量对过载和磁场的影响

Fig.9 Effect of design variables of power on overload and magnetic field

3.3 优化设计

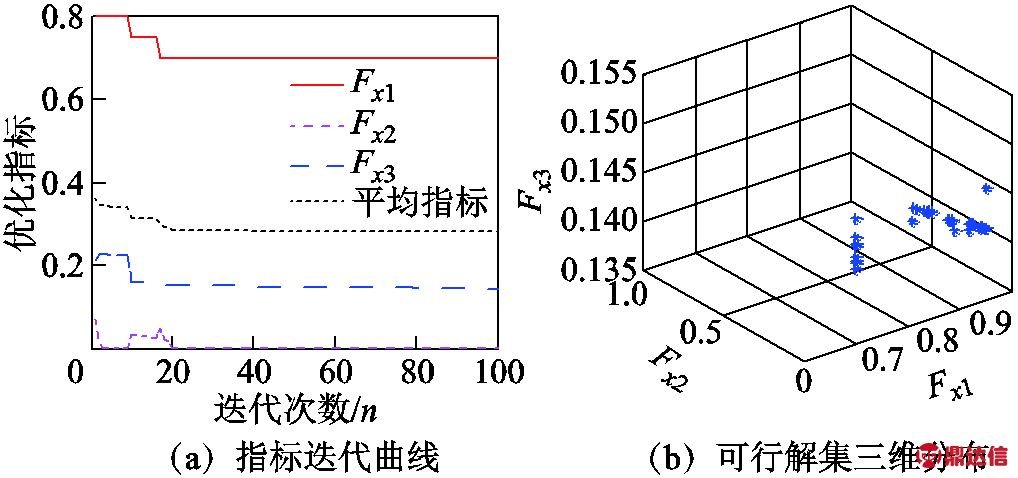

假设Bp=6T, =4 000T/s,ap=3×104g,BT=5T、aT=1.5×104g,tT=1.5ms。根据上述多目标函数,采用NSGA-II遗传算法进行多目标优化,其中种群个数为100,交叉因子设为0.9,变异因子设为0.1。选取可行解中各指标和的最小值作为监测量,其值随迭代次数的变化如图10a所示,图10b为可行解的三维分布情况,Fx1和Fx2、Fx1和Fx3的设计呈现独立性,而Fx2和Fx3的设计整体上呈现互为矛盾的趋势,即回收速度小,则工装峰值应力大,这是由于回收速度小即要求工装减速效果好,使得线圈的反向制动力大,峰值应力也大,反之,回收速度大,则工装峰值应力小。

=4 000T/s,ap=3×104g,BT=5T、aT=1.5×104g,tT=1.5ms。根据上述多目标函数,采用NSGA-II遗传算法进行多目标优化,其中种群个数为100,交叉因子设为0.9,变异因子设为0.1。选取可行解中各指标和的最小值作为监测量,其值随迭代次数的变化如图10a所示,图10b为可行解的三维分布情况,Fx1和Fx2、Fx1和Fx3的设计呈现独立性,而Fx2和Fx3的设计整体上呈现互为矛盾的趋势,即回收速度小,则工装峰值应力大,这是由于回收速度小即要求工装减速效果好,使得线圈的反向制动力大,峰值应力也大,反之,回收速度大,则工装峰值应力小。

图10 迭代过程及可行解分布

Fig.10 The iterative process and the Pateros

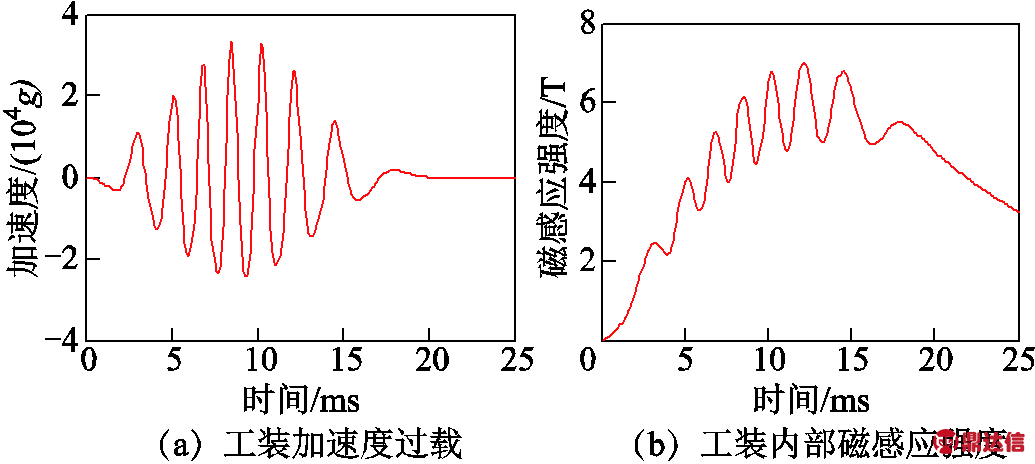

最终选取基于NSGA-II遗传算法得到的可行解集中模块数量最少的结果:l=120mm,r=77.3mm,z0=374.6mm,R=96.9mm,a=20mm,b=12mm,Δz=2.5mm,Δr=2.5mm,Δa=10mm,Δb=1mm,m=18,n=4,D=653.7mm,第一组电源模块数量M1=4,第二组电源模块数量M2=15,第二组模块触发时间td=2.2ms,h=9mm,对应的工装加速度特性及其内部磁场特性如图11所示,其中峰值过载大于3.3×104g、大于2×104g持续时间超过1.6ms的过载环境,以及峰值磁感应强度大于7.0T、峰值磁场变化率大于4 262T/s、磁感应强度大于5T持续时间超过10ms的磁场环境,回收速度接近0。

图11 优化结构的磁场和过载特性

Fig.11 The characteristics of magnetic field and overload of the optimized structure

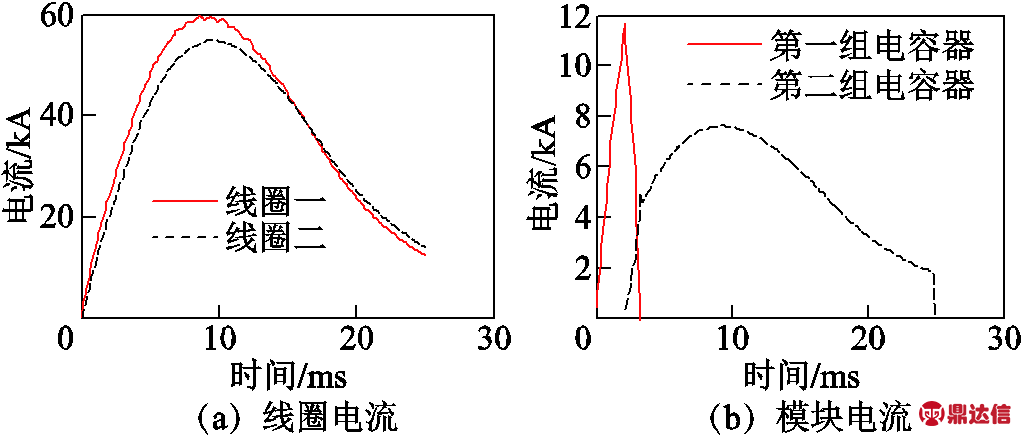

进一步得到两个线圈上的电流以及各组模块的电流如图12所示,第一个线圈峰值电流达到60kA,第二个线圈峰值电流达到55kA。线圈处于大电流、高应力工作条件,结构强度与温升将导致其使用寿命有限[13],因此对其结构强度以及温度场进行计算校核。

图12 线圈及电源模块电流

Fig.12 The current of coil and power module

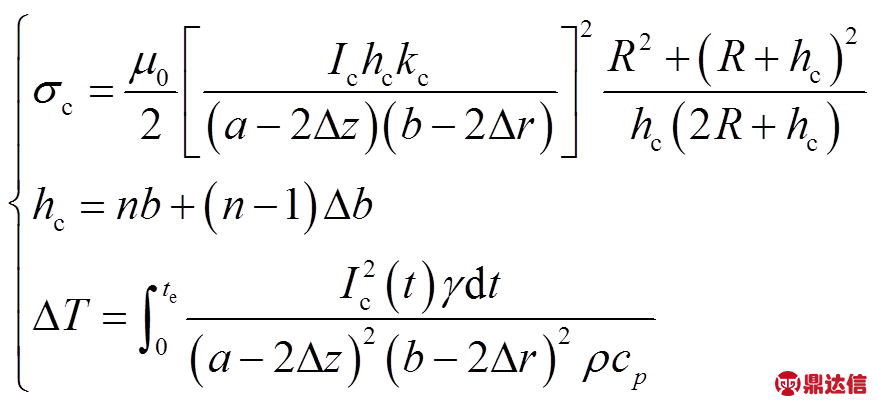

采用经验公式(见式(17))初步估算线圈应力和温升[12]。

(17)

(17)

式中, 和

和 分别为线圈应力与温升;kc为线圈填充系数,此处为0.426;ρ为线圈的密度,ρ=2 689kg/m3;

分别为线圈应力与温升;kc为线圈填充系数,此处为0.426;ρ为线圈的密度,ρ=2 689kg/m3; 为电阻率,

为电阻率, =2.83×10-8Ω×m;cp为定压比热容,cp=390J/(kg×℃),且有计算得到最大应力299MPa,温升为105K,满足结构强度和绝缘的使用要求。

=2.83×10-8Ω×m;cp为定压比热容,cp=390J/(kg×℃),且有计算得到最大应力299MPa,温升为105K,满足结构强度和绝缘的使用要求。

单个脉冲电源模块的最大电流为11.7kA,满足现有脉冲电源的安全通流需求[14]。

4 结论

上述分析表明,采用线圈通电方式可同时模拟高过载和强磁场环境。本文采用电流丝法和毕奥-沙伐定律分别建立一体化过载和磁场模拟平台的过载和磁场解析模型,并采用传统有限元方法和试验验证了模型的正确性,为平台的优化设计提供了模型基础。采用所建立的解析模型对模块分组数和时序进行优化,得到了在满足过载和磁场需求的前提下,回收速度最小的设计方案,并得到了平台输出的过载特性和磁场特性。