摘要:添加剂是芯片电镀铜过程中实现无空隙填充必不可少的一部分。电镀液成分复杂,各类添加剂如加速剂、抑制剂以及整平剂在电镀过程中的协同作用机制需要进一步研究。为揭示芯片电镀铜添加剂的反应机理,本论文综述了国内外相关的研究工作,对电镀铜添加剂的种类和相互作用进行了分析和总结,并指出了今后的发展方向。

关键词:电镀;芯片;添加剂;相互作用

在电子电路及电子元器件制造产业链中,电镀铜由于具有高的可靠性和生产率以及低的成本优势,同时又可以满足电和热的传输特性,在现代电子工业应用中起着关键作用。因此,利用电镀铜进行间隙填充已经成为了一项必不可少的技术,广泛应用于集成电路中高密度互联的金属化以及印刷电路板中的微孔和芯片封装中硅通孔的填充。

铜电沉积的方式是在孔中进行自底而上的填充,以确保无空隙填充。这就意味着在电镀过程中,孔的底部具有最高的铜沉积速率。如图1所示,由于一次电流和二次电流分布不均匀,导致孔底的电流密度小,孔口的电流密度大。不均匀的局部电流密度分布会使得电沉积过程中孔底的铜沉积较少,而孔口处电沉积的铜较多,逐渐封闭孔口,孔的中间会产生孔洞或空隙。为了满足无空隙填充的要求,添加剂是电镀铜中必不可少的成分。

图1 孔中的电流分布

Fig.1 Current distribution in the hole

自底向上填充行为是添加剂协同相互作用而不是单个因素或组分引起的。添加剂之间的协同作用主要来自其在氯离子下的吸附和迁移特性以及加速剂、抑制剂和整平剂之间的竞争。只有在特定的添加剂组合和优化的浓度下,才可以实现完全填充的电镀铜。目前,国内芯片制造中的电镀液还长期依赖进口,为了更好地研发自主知识产权的电镀铜添加剂配方,本文概述了目前国内外关于电镀铜添加剂的研究进展,对电镀铜添加剂的配方作用机制进行分析和总结。

1 添加剂的类型

通常,添加剂可分为加速剂、抑制剂和整平剂。根据对流依赖吸附(CDA)机理,使用最广泛的加速剂是聚二硫二丙烷磺酸钠(SPS)和3-巯基-1-丙烷磺酸盐(MPS),可以增强孔底部的铜沉积速率。抑制剂主要是具有聚醚的大分子,例如聚乙二醇(PEG)、聚丙二醇(PPG)或PEG和PPG的三嵌段共聚物。抑制剂通常可在存在氯离子的情况下抑制铜在孔口的沉积。铜电沉积中整平剂通常是小分子含氮杂环化合物、季铵盐或聚合物,最常用的是Janus Green B(JGB)。近期有研究学者还报道了无机整平剂,例如碘离子(I-)和溴离子(Br-)。对于整平剂,它们主要吸附在高电子密度区域即孔的开口处并抑制铜的沉积。虽然在电镀液中添加剂的使用量很少,一般加速剂和整平剂只需要每升几到几十微克的用量,抑制剂的用量为每升几百微克,但是这微小的浓度变化最终将导致填充性能的巨大差异。

1.1 加速剂

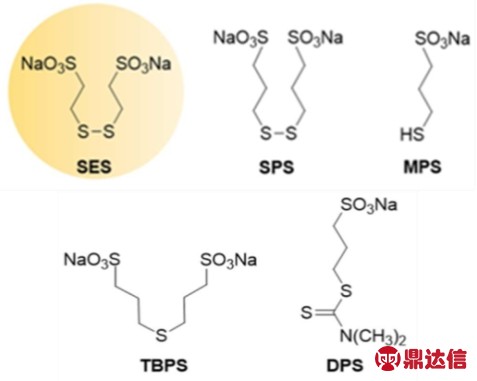

除了SPS和MPS外,寻找更多的含硫有机分子作为SPS的潜在替代品,还发现了一些其他分子可以在电镀铜中起加速剂的作用,如图2所示,列举了部分加速剂的分子结构式。Luo L等[1]设计和合成了两种二硫化物化合物,即聚二硫二己烷磺酸钠(SHS)和聚二硫二乙烷磺酸钠(SES),它们的结构与商业化的加速剂SPS相似,但具有不同的碳链长度,以研究加速剂烷基链长度对微孔填充性能的影响。实验表明,SES和SPS都具有适当的分子长度,并且对PEG和Cl-整体具有较强的抑制作用,可以实现完全的孔填充。对于SHS,由于烷基链过长以及对聚乙二醇(PEG)和Cl-的抑制作用较弱,导致填充效果不理想。在此基础上,Li Z等[2]对SES进行了研究,发现含SES的电镀液与Cl-、PEG和JGB结合可提供正电势差,具有优异的孔填充性能和良好的铜沉积物理性能。SES在极宽的浓度范围内都可以获得良好的电镀效果,降低了实际电镀生产过程中添加剂用量的控制难度。

图2 各种不同加速剂的分子结构式[2]

Fig.2 The molecular structure of various accelerators[2]

Chan PF等[3]开发了一种新的加速剂3,3-硫代双(1-丙烷磺酸盐)(TBPS),它既没有硫醇基团(例如MPS)也没有二硫化物基团(例如SPS),但含有硫醚基团和两个磺酸基团的化合物。尽管TBPS带有硫醚基团而不是巯基或二硫化物基团,但它可以用作加速剂,类似于MPS和SPS,其对铜电沉积的加速作用与MPS一样强,可以通过使用TBPS作为加速剂来实现孔的自下而上的铜填充,因为TBPS上的硫醚和两个磺酸基团分别同时起着吸附和加速作用。TBPS的加速作用取决于氯离子和H2SO4的浓度。因此,在适当的氯离子和H2SO4浓度下,少量的TBPS可以大大加速铜的电沉积。

Cho SK等[4]研究了N,N-二甲基二硫代甲酰胺丙烷磺酸盐(DPS)作为加速剂在三种沉积工艺条件下对电沉积铜填充能力的影响。当DPS作为加速剂添加到PEG-Cl中时,在一步电沉积工艺条件下无法实现完全填充,而采用两步电沉积和铜层衍生后的电沉积工艺导致表面凸起,这是完全填充的证据。当DPS浓度超过50μmol·L-1作为临界浓度时,加速作用不会随浓度增加。通过降低DPS浓度可显著改善一步电沉积铜的填充曲线。

1.2 抑制剂

电镀添加剂中的抑制剂,主要是通过吸附在铜面,降低铜面的电流密度来达到抑制表面铜沉积的目的。目前,聚乙二醇(PEG)是常用的抑制剂。Wang FL等[5]研究了不同分子量和浓度的聚乙二醇(PEG)在硅通孔中电镀铜的填充效果。当PEG的分子量从600增加到10,000时,填充率可以从87.17%增加到94.70%。中等浓度1 g·L-1的PEG可以有效地减少缺陷的大小,因为过量的PEG分子会聚集并相互缠结,从而难以形成复合物PEG-Cu-Cl-并在PEG团聚之间形成缝隙,减少对铜离子沉积的抑制作用,最终导致空隙填充。

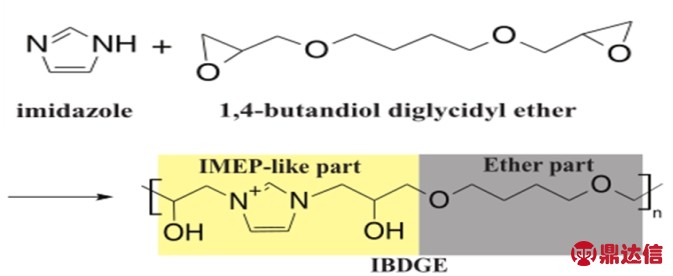

Hai N T M等[6]设计合成了由咪唑和1,4-丁二醇二缩水甘油醚(BDGE)合成的共聚物(IBDGE),研究了这种聚合物对电镀铜填充效果的影响。这种共聚物的结构示意图如图3所示。实验证明了新型聚合物可作为有效的抑制剂,而不是整平剂。IBDGE聚合物中包含醚、羟基和咪唑多种活性官能团,它们的相互作用导致极高的抑制效果。由于一方面,从铜沉积开始,氯离子就专门吸附在铜表面上,化学吸附的氯化物又和醚相互配位结合,形成醚-Cu(I)-Cl,使分子在铜表面相互连接。另一方面,还可能通过咪唑官能团与阴离子氯化物发生静电相互作用。协同的配位结合与静电偶合相结合,产生了巨大的协同效应,使其具有很好的抑制作用。

图3 合成IBDGE的途径[6]

Fig.3 The way to synthesize IBDGE[6]

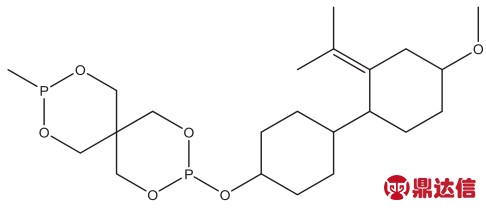

Tao Z H等[7]发现一种新的四氧杂-二磷酸二氢吡咯衍生物MPTD,其作为抑制剂可有效抑制孔填充的铜电沉积。此外,MPTD还充当了腐蚀抑制剂,可在酸洗过程中保护铜。

1.3 整平剂

整平剂通常带有正电荷并且可以吸附在高电子密度区域以抑制铜沉积,对于实现超填充或自下而上沉积至关重要。因此,设计一个能够实现优异的填充性能的整平剂是关键问题。目前已经开发的整平剂主要以具有季铵阳离子和一个卤素离子的有机染料类整平剂,例如健那绿(JGB)、二嗪黑(DB)、亚甲基蓝(MB)和阿尔辛蓝(ABPV)。这类整平剂虽然在其特定条件下可以实现出色的填充效果,但是它们不耐高温,容易分解,这对于大规模的工业生产而言是不利的。同时,这类整平剂仍然存在一些质量问题和环境污染问题。目前工业上使用的整平剂几乎都是大分子化合物,如JGB等及其他季胺类化合物,且大多为合成的有机物或多种有机物的混合物,成本较高,毒性和污染较大。因此,需要寻找价格低廉、毒性小、稳定且电镀效果较好的整平剂。

图4 MPTD抑制剂的分子结构式[7]

Fig.4 Molecular structure of MPTD inhibitor[7]

1.3.1 小分子含氮杂环化合物

Chang C等[8]研究了2-巯基吡啶作为替代Janus Green B(JGB)的新型整平剂,以最小的表面厚度实现完美的自底向上的电镀铜填充。研究表明,2-巯基吡啶比JGB对Cu沉积的抑制作用更强,可以显著提高电镀液的填充能力,并且能有效抑制表面铜的生长,使表面上的Cu厚度从16μm降至10μm。Wang X等[9]研究了2,2-二硫代二吡啶用作电镀铜通孔的整平剂,通过蝶形技术(BFT)实现无孔填充通孔,在其浓度为13 mg·L-1时,获得了91.3%的填充率。Luo JY等[10]研究了用三苯甲烷(TPM)骨架连接的三个吡咯烷环的整平剂(TPM-1),可以在相对较宽的浓度范围内显示出优异的微孔填充性能。与其他已报道的整平剂不同,TPM-1是具有一个三倍对称轴的小分子。叔胺官能团的高密度可以使分子成为理想的整平剂,对铜离子的还原具有强大的抑制作用。

此外,还有很多已经报道的小分子含氮杂环化合物,例如4,6-二甲基-2-巯基嘧啶[11]、三环唑[12]、1-(3-乙酰胺)苯基5-巯基四唑(ACET)[13]等。

1.3.2 季铵盐

Chen B等[14]设计并合成了4种以季铵盐中心的二酮吡咯并吡咯(DPP)衍生物,具有不同的碳链长度,作为电镀铜中的整平剂。引入了季铵基团以分别增加DPP衍生物的溶解度和促进DPP衍生物在阴极表面上的吸附。DPP的季铵盐的最低表面张力为47.1 mN·m-1。添加剂的表面活性与抑制铜电沉积的能力密切相关。具有最低表面张力的化合物表明对铜电沉积的抑制作用最强。

在此基础上,Xu J等[15]设计并合成了具有不同芳基取代基的DPP季铵盐。通过以具有不同电子特性的芳基取代为特征,研究了其分子的结构-性能关系。结果表明,CF3芳基修饰的DPP季铵盐具有更理想的表面活性和抑制铜沉积的巨大优势。然后,Wang K等[16]通过将芳基环调整为基于含不同硫族元素的杂环,创新地设计合成了改性后新的DPP衍生物,调节整平剂的带隙来提高铜电沉积性能。

Lv JG等[17]设计并合成了6种具有不同碳链的脂肪酸季铵盐表面活性剂(FAQAS)。基于源自植物油的脂肪酸的季铵盐来自可再生资源,因此具有一些优势,例如易于生物降解,经济可行和环境友好。与基于DPP的季铵盐相比,化合物FAQAS-1e(R=C15H31)的最低表面张力达到19.7 mN·m-1。

Lee M H等[18]合成了四种带有不同末端官能团(烯丙基、丙基、苄基和萘甲基)的季铵基类型的整平剂,探索了末端官能团对孔填充性能的影响,以此研究整平剂的结构与性质之间的关系。结果表明抑制作用如下:烯丙基≈丙基<苄基<<萘甲基,由萘甲基组成的整平剂具有比苄基的更大的芳族体系,因此萘甲基末端官能团对增强整平剂的抑制作用最有效,有助于新电镀添加剂的设计。

1.3.3 聚合物

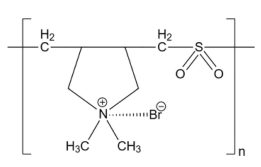

Dinh V Q等[19]引入了一种新的整平剂,为磺化的二烯丙基二甲基溴化铵共聚物(SDDMABC),具有很强的抑制作用。当使用1 mg·L-1的SDDABC时,实现V形填充,填充率在25 min内达到100%。当使用16 mg·L-1的SDDABC时,实现了自底向上的填充,几乎没有沉积在TSV侧壁上,填充速度是V形填充速度的5倍。

Li J等[20]设计并合成了由吡咯和1,4-丁二醇二缩水甘油醚(PBDGE)组成的共聚物作为整平剂,提高了通孔电镀的深镀能力(35.5%)。Zheng L等[21]合成并研究了聚(1-乙烯基咪唑co 1,4-丁二醇二缩水甘油醚)(VIBDGE)。

图5 SDDABC的分子结构式[19]

Fig.5 Molecular structure of SDDABC[19]

1.3.4 无机整平剂

有机整平剂是用于铜电沉积以实现无缺陷填充硅通孔(TSV)的重要添加剂。近期有报道无机整平剂,碘离子(I-)[22]可以充当无机整平剂,以诱导无缺陷的TSV填充。Sung M等[23]研究介绍了使用溴离子(Br-)替代碘离子(I-)的TSV填充工艺。尽管Br-对Cu电沉积的抑制强度比I-弱,但是Br-形成了更稳定的抑制层,该抑制层不会降低Cu电沉积的效率,从而可以实现高速TSV的填充。结果,在相同的施加电流密度下,Br-的填充速率是I-的两倍。从而在500 s内完全充满了深60μm、直径5μm的TSV。

2 添加剂的相互作用

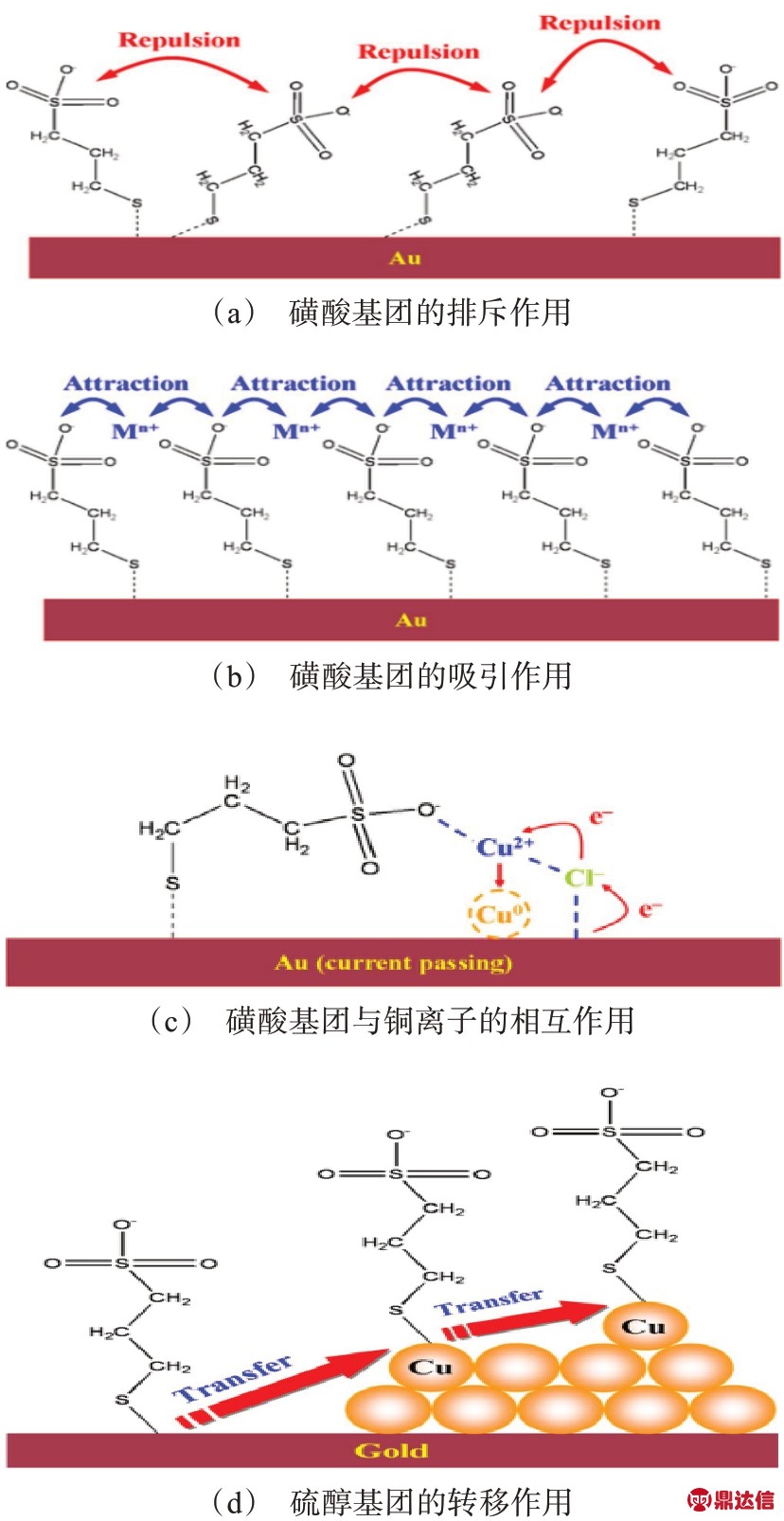

对于加速剂而言,Dow W P等[24]提出了用于铜沉积的加速剂SPS的详细加速机理。前端的硫醇基(-SH)和末端的磺酸根离子(SO3-)是在存在氯离子时进行加速的两个关键功能基团,并且SO3-与氯离子之间的相互作用是加快铜离子还原的关键。末端的SO3

-基团起着捕手的作用,通过静电吸引不断地从电解质中捕获脱水的铜离子,并将捕获的铜离子传递给铜表面吸附的氯离子。一个“投手”穿着一个“溜冰鞋”,即硫醇基,因此它可以漂浮在阴极表面上并在电镀过程中转移到新的表面上。吸附的氯离子和SO3

-两者之间的协同作用机制有效地加速了铜离子的还原,因此铜离子的水合作用被预先破坏,并且脱水的铜离子由于内层电子转移而迅速还原,相关的作用机制模型如图6所示。

图6 加速剂加速作用机理[24]

Fig.6 Acceleration mechanism of accelerators[24]

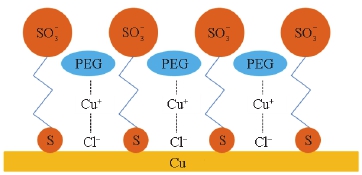

对于抑制剂而言,聚乙二醇(PEG)就其本身而言,PEG仅在裸露的Cu表面上微弱地吸附。但是,在存在Cl-的情况下,PEG会形成物理扩散屏障,从而抑制给定电势下的电沉积,或者增加维持给定电流所需的电势。

Feng Z V等[25]使用表面增强拉曼光谱(SERS)技术研究了电镀液中聚乙二醇、氯化物和铜的相互作用引起的抑制作用。证明了在包含PEG和Cl-的酸性溶液中在铜表面形成的配合物为PEG-Cu-Cl复合物,该复合物的结构被认为是一个三配位的Cu中心,其中两个配体来自PEG的氧原子,另一个配体为氯化物。

综上所述,在电镀过程中,镀液中的氯离子会优先吸附在铜表面,加速剂SPS则分解为两个MPS分子。MPS分子中的硫醇基吸附在铜表面,吸附的氯离子和SO3-的协同作用加速了铜离子还原成铜单质,从而沉积在阴极表面。对于抑制剂,氯离子与PEG通过配位结合形成PEG-Cu(I)-Cl配合物,其吸附在铜表面能够增强阴极极化,从而抑制铜的沉积。另外,镀液中的整平剂可以通过自身的活性位点(如N、S、吡啶环等)与铜表面发生配位反应而形成配合物,该配合物吸附在铜表面增强了PEG-Cu(I)-Cl在铜表面的抑制作用。

图7 抑制剂作用机理[26]

Fig.7 The mechanism of inhibitor[26]

3 结论

随着芯片集成度的提高,对于高深宽比的硅通孔的铜填充能力和质量要求越来越高。目前,国内对电镀添加剂的研究还不够深入,对添加剂之间的作用机理研究部分较少。国内芯片制造中的电镀液还长期依赖进口,亟需研发出国产高性能电镀铜添加剂。因此,寻找毒性小、环境友好、稳定性好且电镀效果好的添加剂对于实现芯片自主国产化是非常重要的。