摘 要: 针对目前马鞍形焊缝焊接装备灵活性差,自动化程度低,接头质量稳定性不足等问题,开发了一种新型的管外锚固式四轴焊接机器人.通过对机器人机构合理简化建立了D-H 连杆坐标系,推导了机器人的正逆运动学表达式,并结合机器人关节变量的限位值确定了逆运动学解的唯一性.通过MATLAB 软件对机器人运动学进行了仿真,仿真结果表明,推导的正逆运动学方程模型完全正确.通过制作样机进行焊接试验,结果表明,焊缝成形致密美观,机器人焊枪末端在x,y,z 方向的误差均在±0.35 mm 以内,完全满足工程上自动化焊接的需要,为马鞍形焊缝焊接机器人的连续轨迹控制和离线规划提供了依据和算法支持.

关键词: 马鞍形焊缝;四轴焊接机器人;运动学建模;末端位姿

0 序言

核电、石油和船舶等大型装备制造行业中,存在大量母管与支管相交形成的马鞍形焊缝,这些行业对焊缝的质量、性能和可靠性要求较高[1].与传统的平面焊接作业不同,马鞍形焊缝属于空间复杂曲线,主要分为上坡焊和下坡焊且一般多为多层多道焊接,目前在进行此类焊接任务时往往采取手工焊接的方式,劳动强度大,且焊接质量与稳定性难以保证,容易引发重大安全事故[2].

Xue 等人[3]设计了一款悬挂式五轴焊接机器人,通过对机械结构简化建立了运动学模型.焊接时将机器人悬挂在十字滑台上,通过升降定位机构、本体旋转机构和焊枪旋转结构相互配合,实现焊枪沿着马鞍形焊缝运动,该机构通过配备两轴导轨提高了机器人工作空间,但机动性较差不易携带和搬运.危文灏等人[4]搭建了机器人工作站,通过将六自由度机器人悬挂在龙门式操作机上,配合旋倾变位机完成了马鞍形焊缝多层多道的焊接任务,但该工作站占地空间较大,变位机、龙门与机器人运动相互耦合,控制算法复杂.李向春等人[5]设计了一款通过梯形铰链固定在支管内壁的五自由度骑座式焊接机器人,并建立了D-H 连杆坐标系,推导了正逆运动学表达式,该机器人结构紧凑但这种通过调节铰链开合实现装夹的方式使得可靠性无法保证.

针对马鞍形焊缝的特殊性及焊接装备灵活性及自动化程度低等问题,为了提高焊接质量、稳定性及生产效率,通过对马鞍形焊缝数学模型分析,设计开发了一款母管锚定式四自由度专用焊接机器人,运用D-H 参数法建立了机器人运动学模型,并利用MATLAB 仿真和样机焊接试验验证了机器人结构的合理性和运动学模型的正确性.

1 马鞍形焊缝模型

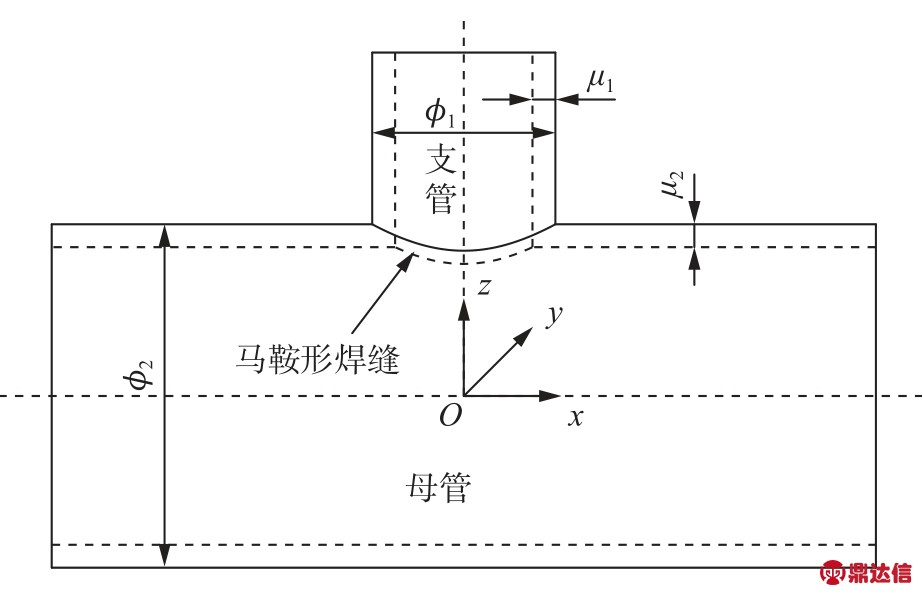

将马鞍形焊缝抽象为两个圆柱体相交形成的空间曲线.以母管和支管轴线的交点为原点建立O-xyz 坐标系,z 轴与支管轴线重合,x 轴与母管轴线重合,y 轴可根据右手法则确定,如图1 所示.φ1,μ1分别是支管的直径与壁厚,φ2,μ2分别是母管的直径与壁厚.

图1 马鞍形焊缝模型

Fig.1 saddle-shaped seam model

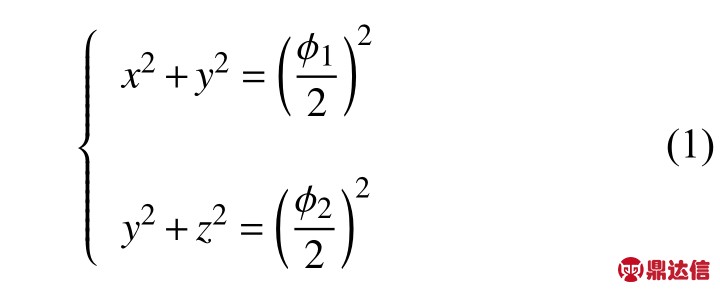

将曲线分别向xOy 面和yOz 面投影可得描述焊缝一般方程为

由式(1)描述的焊缝方程难以直接描述每个变量的变化情况,因此将上式转化为以支管旋转变量θ为参数的函数.θ表示支管轴线剖切面绕 z轴逆时针旋转相对于 yOz平面的夹角,取值范围为[0,2π].在t 时刻,焊缝上点的位置坐标![]() 可表示为

可表示为

由式(1)~ 式(2)可得支管直径为 φ1,母管直径为 φ2相贯形成的马鞍形焊缝上点的坐标描述为

2 机器人结构设计

根据式(3)分析机器人需要通过圆周运动、支管径向运动、z 轴相贯线高度调整运动实现马鞍形曲线轨迹,因此需要3 个自由度.在焊接过程中焊枪的姿态也是影响焊接质量的重要因素,因而需要再增加1 个自由度,实现在焊接过程中对焊枪姿态进行实时调整.多支管共母管的相贯构件相对机器人本体而言,质量较大,从工装成本及方便调整角度考虑,采用工件静止,机器人通过编程控制做相对运动到达预期的马鞍形相贯线轨迹及焊接姿态的形式.

基于上述分析考虑,为了实现马鞍形焊缝的全位置高质量焊接采用了如图2 所示的结构形式,其中1 轴和4 轴为旋转轴,2 轴和3 轴为平移轴.

图2 机器人机械结构3D 图

Fig.2 3D diagram of robot mechanical structure

机器人装夹与定位装置如图3 所示.在马鞍形焊缝的焊接过程中,机器人定位非常关键,既要满足焊接过程中牢固可靠、定位准确,又要考虑非结构环境状态下的焊接工艺,同时还要兼顾机器人结构设计的合理性[6].工作过程中,首先通过弓形夹具与螺纹导杆将母管固定锁紧,通过调节V 形滑块使其与支管外壁紧密贴合,保证支管轴心与机器人旋转轴线重合.滑块安装在滑槽上通过调节其位置可实现对不同直径支管的轴心调节.

图3 夹具及定位机构示意图

Fig.3 Diagram of fixture and positioning mechanism

3 机器人运动学分析

3.1 连杆坐标系建立

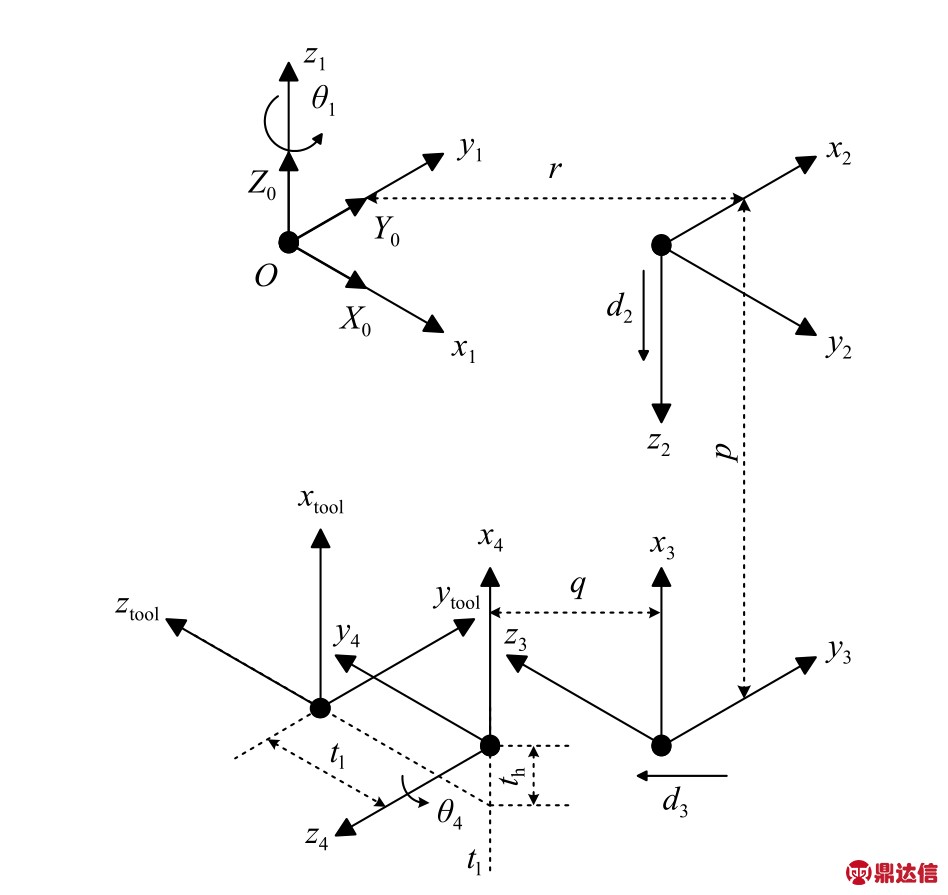

运动学分析是机器人轨迹规划和运动控制的基础[7].机器人的关节1 和4 做旋转运动,可将其简化为绕各自中心轴线做旋转运动的旋转副,其中关节1 的旋转范围为-360°~360°,关节4 的旋转范围为-10°~90°;关节2 和3 做平移运动,可简化为沿各自导轨方向的移动副,移动行程为0~75 mm.根据标准D-H 参数法,将关节旋转或平移的方向设为z 轴正方向,在每个杆件上建立坐标系{i}.固连于机器人基座(连杆0)上的坐标系为{0},该坐标系是固定不动的,在研究运动学过程中将其作为参考坐标系,设定参考坐标系{0}与连杆1 的坐标系{1}重合,如图4 所示.

图4 机器人连杆坐标系布局

Fig.4 Layout of coordinate system of links

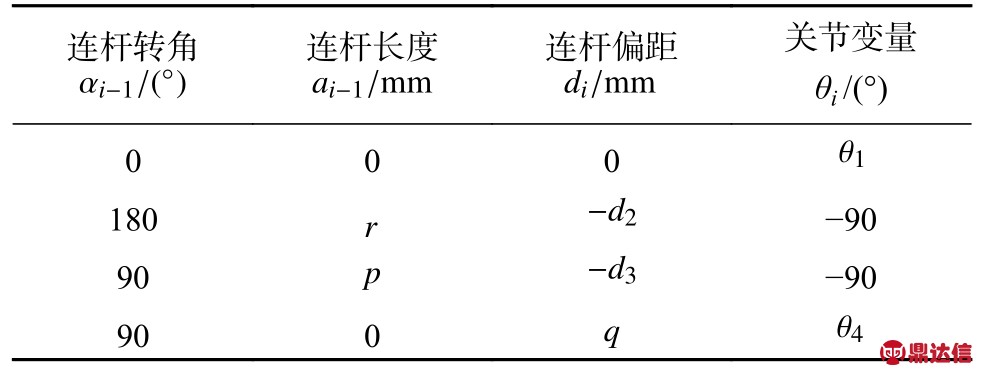

根据机器人结构参数并结合图4 可以很直观的建立如表1 所示的D-H 参数表.

表1 机器人各连杆D-H 参数

Table 1 D-H parameters of robot links

3.2 机器人正运动学分析

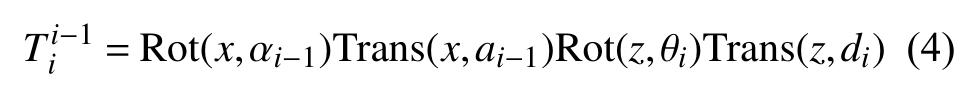

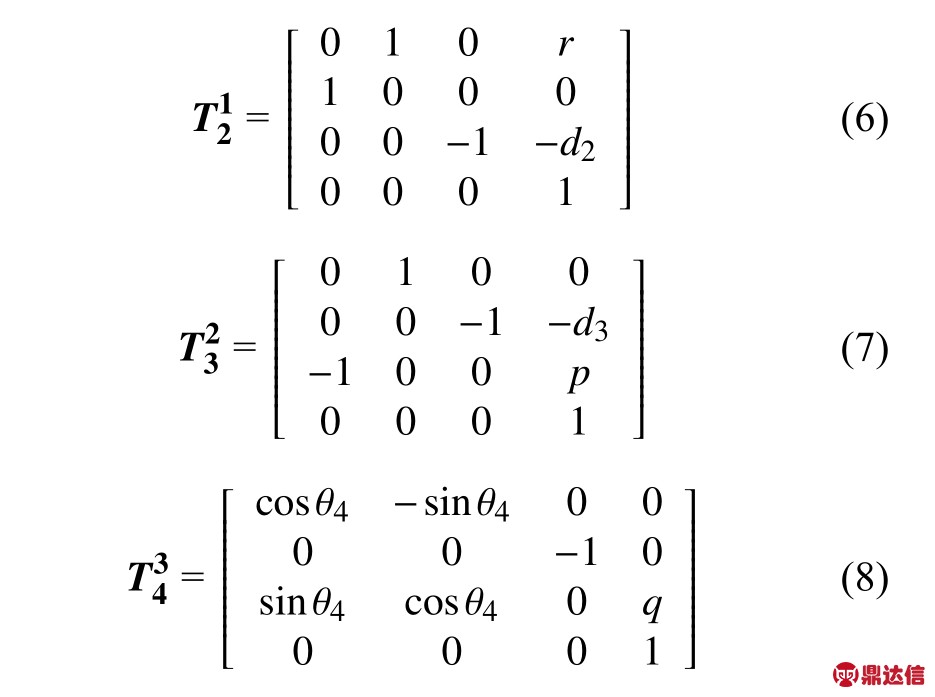

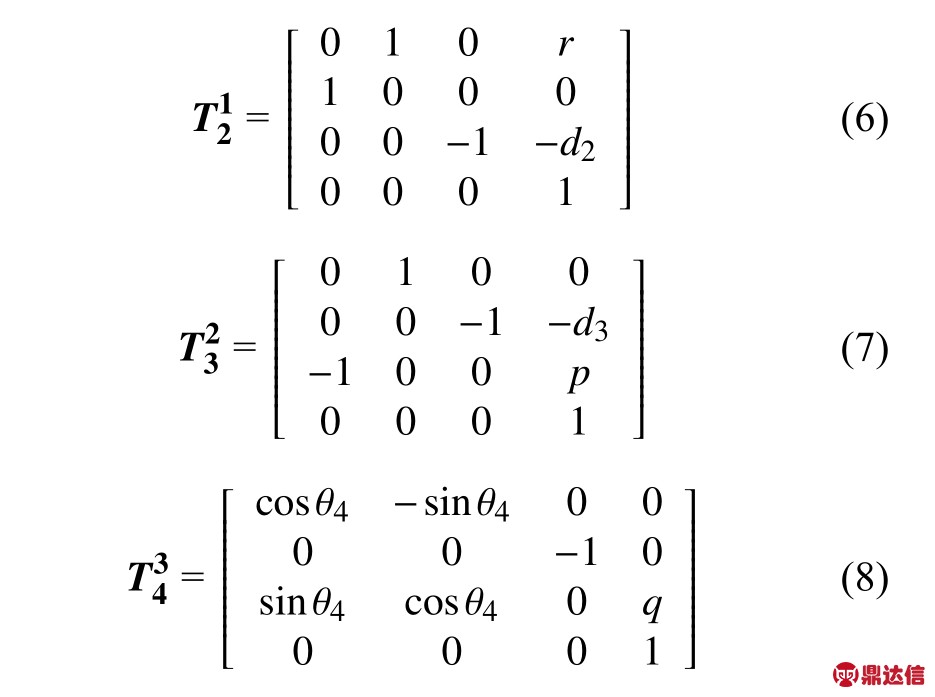

机器人正运动学是通过机器人连杆参数,利用齐次矩阵变化求得机器人末端工具在其基坐标系下的位姿表述,其坐标系间变化通式为式(4)中Rot 和Trans 分别表示旋转和平移变化[8].

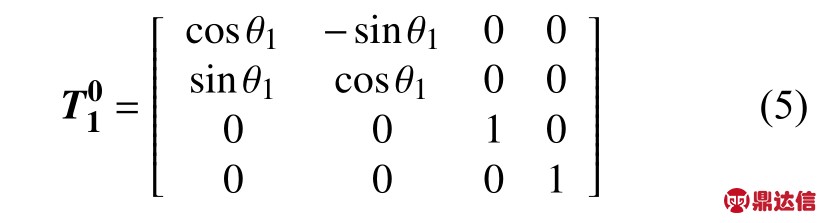

根据D-H 连杆坐标系及式(4),可得连杆1 在机器人参考坐标系{0}下的位姿描述为

同理可得其余连杆坐标系在其上一级坐标系,即

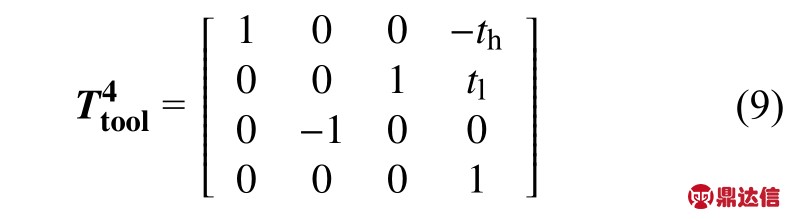

焊枪末端坐标系在关节4 坐标系中的位姿描述为

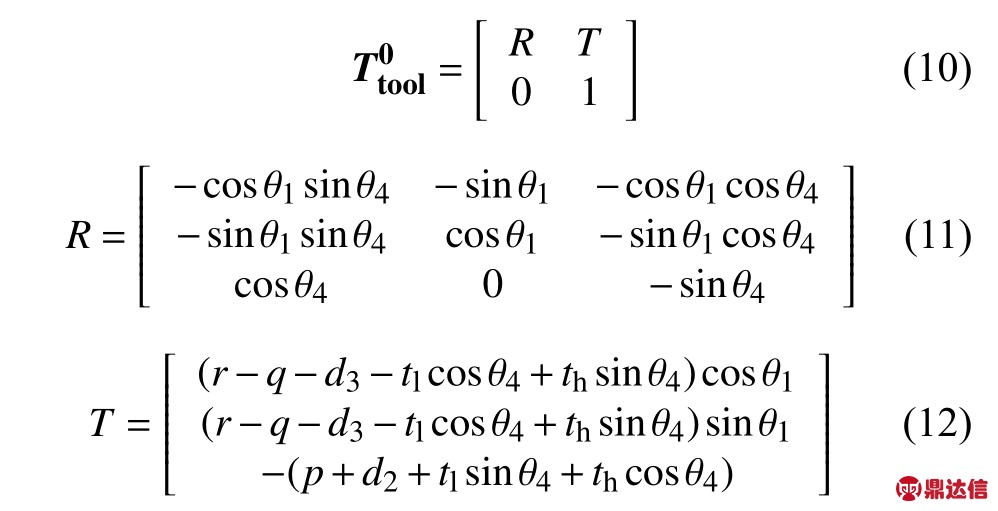

将上述变化矩阵连续相乘可得到焊枪末端点TCP 坐标系{tool}在机器人基坐标系{0}下的位姿,即

上述公式即为正运动学表达式求解结果,可以通过给定机器人各关节变量的值来得到机器人焊枪TCP 的位置和姿态.

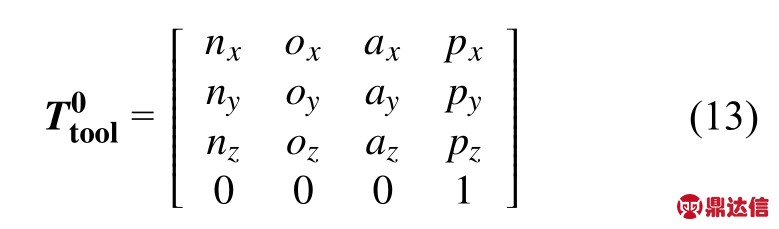

3.3 机器人逆运动学分析

机器人运动学逆问题求解是通过已知机器人末端TCP 的位姿来求解机器人各个运动关节变量值的过程[9].求解机器人运动学逆解方法较多,常见的方法有代数法和几何法[10].结合本机器人结构特点,采用解析法对机器人各连杆关节变量 θ1,d2,d3,θ4进行求解.

设焊枪末端在基坐标系下的位姿矩阵为

由于位姿矩阵为正交矩阵,其转置矩阵和逆矩阵相等,因此 的逆矩阵为

的逆矩阵为

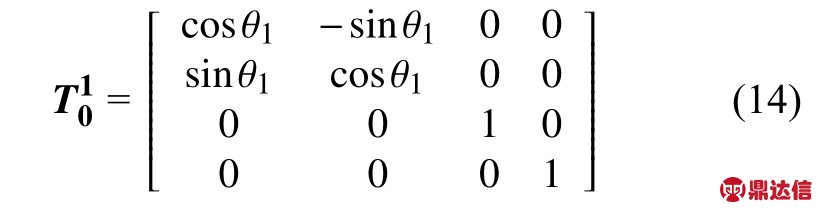

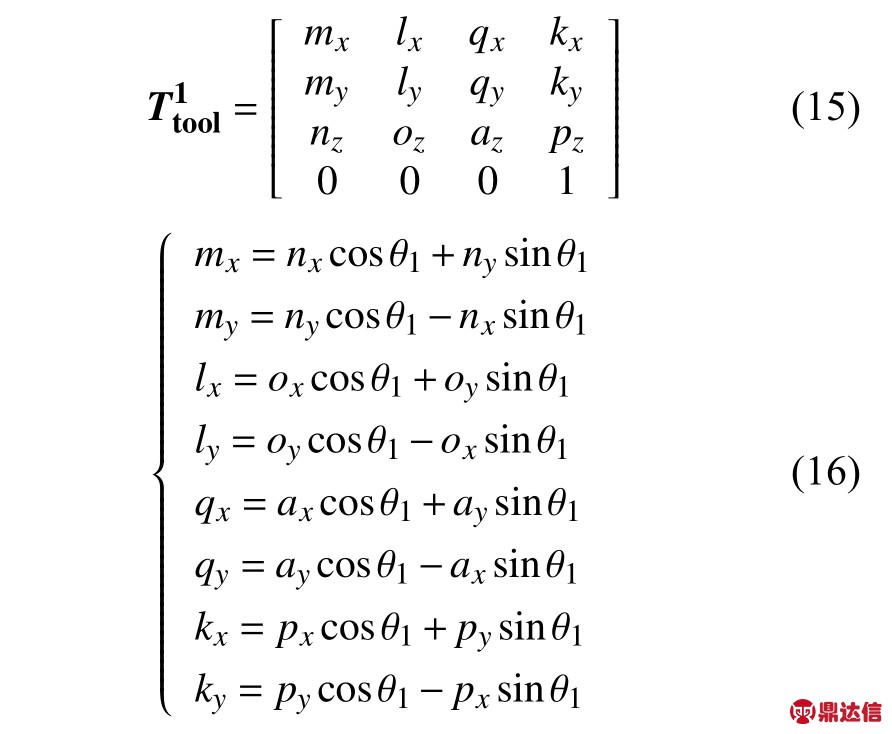

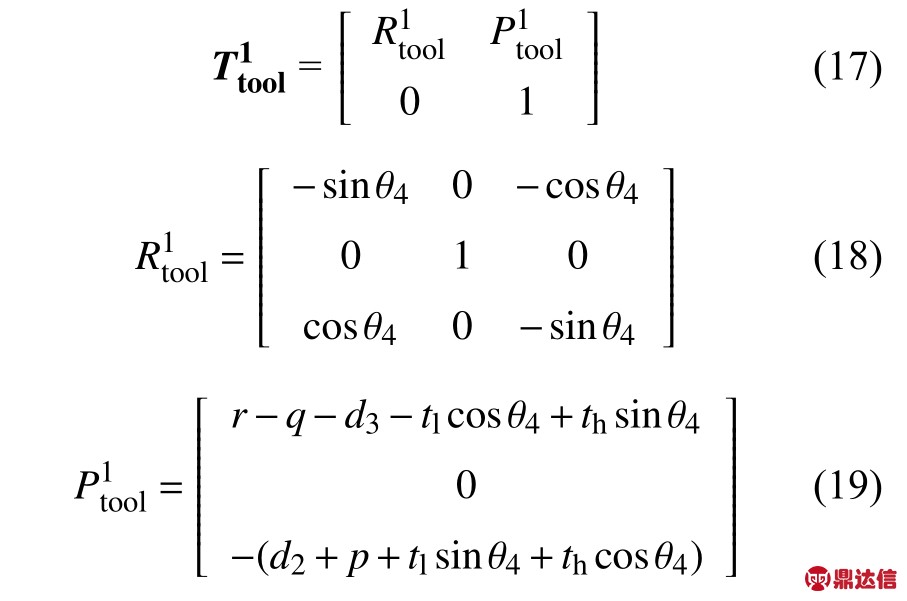

首先进行 θ1的求解,将式(13)与式(14)相乘可得式(15).

由式(6)~ 式(9)可求得.

通过式(15)与式(17)中(1,0)项对应相等可得式(20).

通过三角函数公式代换化简上式可得式(21).

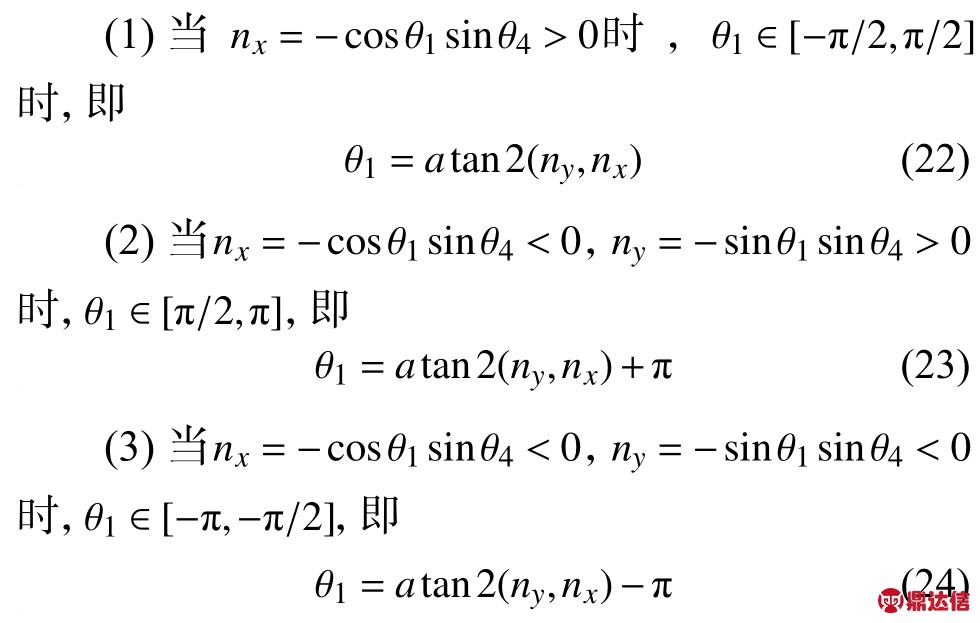

从式(21)可以看出,θ1共有3 组解,因此需要通过 θ1的正负限位值及x 轴的姿态判断该时刻机器人轴1 所在象限.

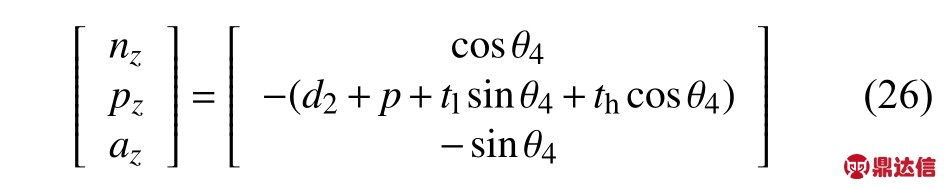

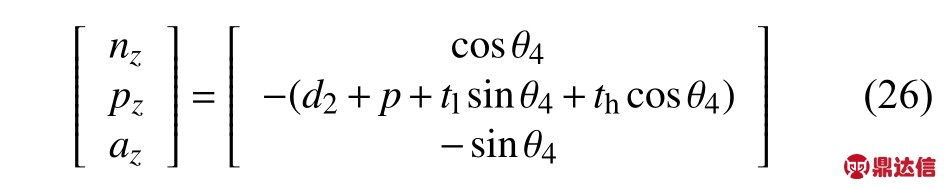

求解 θ4,通过式(15)与式(17)中(2,0)项对应相等可得式(25).

求解 d2,通过式(15)与式(17)中(2,0),(2,2),(2,3)项对应相等可得式(26).

通过化简上式可求得式(27).

求解 d3,通过式(15)与式(17)中(0,3)项对应相等可得式(28).

式(21)、式(25)、式(27)和式(28)即为机器人运动学逆解的表达式,给出机器人当前位姿带入这些表达式即可求得对应的各关节变量的值.

4 运动学仿真与样机验证

为了验证机器人样机的可靠性和实用性,需要进行焊接试验.在焊接试验前,先通过运动学仿真动态模拟焊枪的运动轨迹来验证所规划的轨迹及运动学模型的正确性.文中利用MATLAB 软件强大的可视化仿真功能对机器人运动学进行仿真验证.

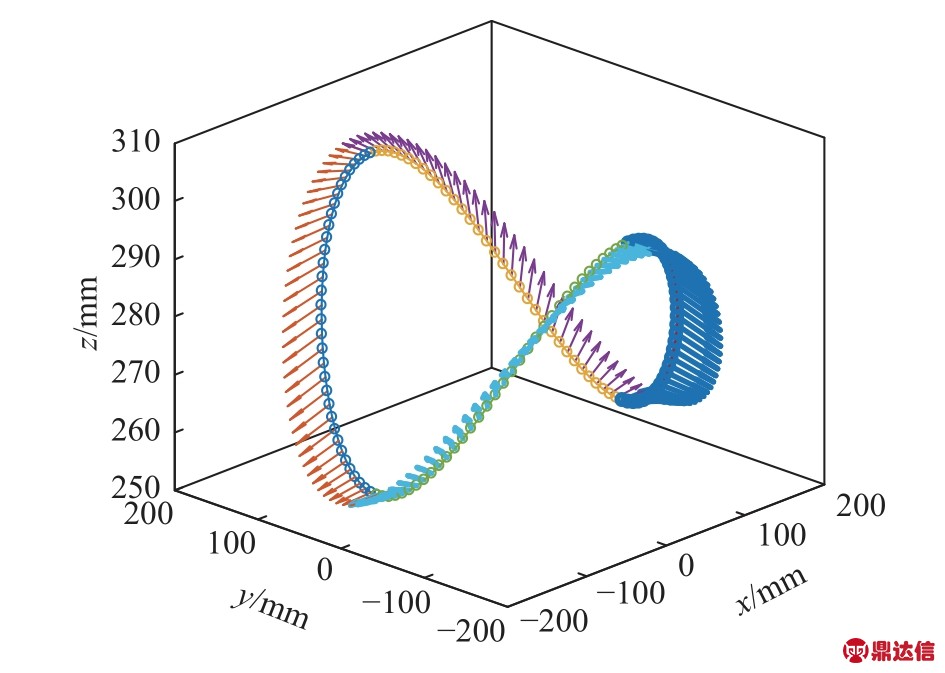

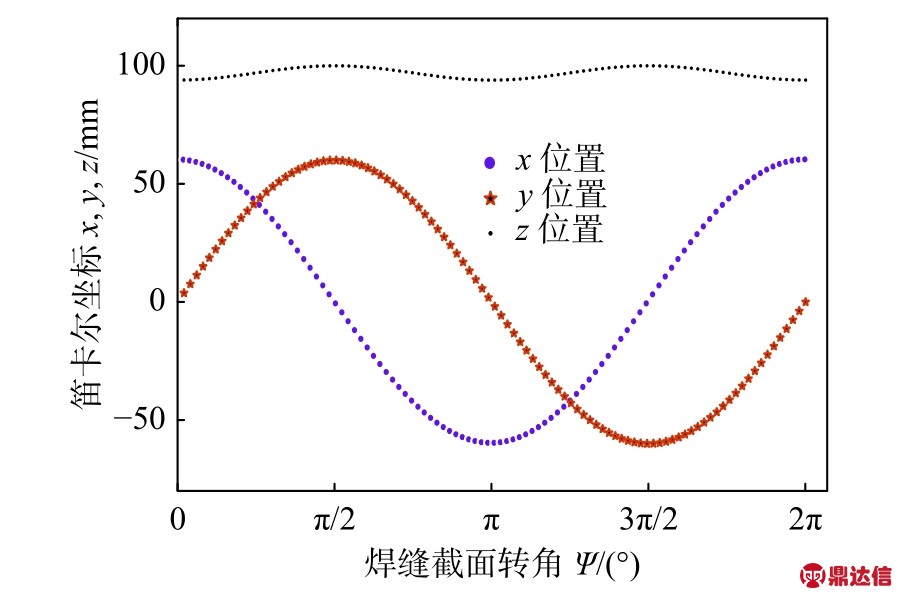

焊接支管筒体的直径 φ1=60 mm,μ1=10 mm,母管筒体直径 φ2=300 mm,μ2=40 mm.按照式(3)建立的马鞍形焊缝数学模型对机器人TCP 位置及姿态进行规划,文中给定的轨迹中焊枪末端指向相贯线焊缝坐标系的z 轴方向[11],如图5 所示.焊枪末端沿该轨迹运动时,其各个位置分量如图6 所示,从图6 可以看出,x 位置按三角余弦函数变化,y 位置按照正弦规律变化,z 位置按照上坡-下坡-上坡-下坡的规律变化,符合马鞍线的几何特征.

图5 马鞍形焊缝轨迹

Fig.5 Saddle-shaped seam trajectory

图6 焊枪末端位置

Fig.6 End position of welding gun

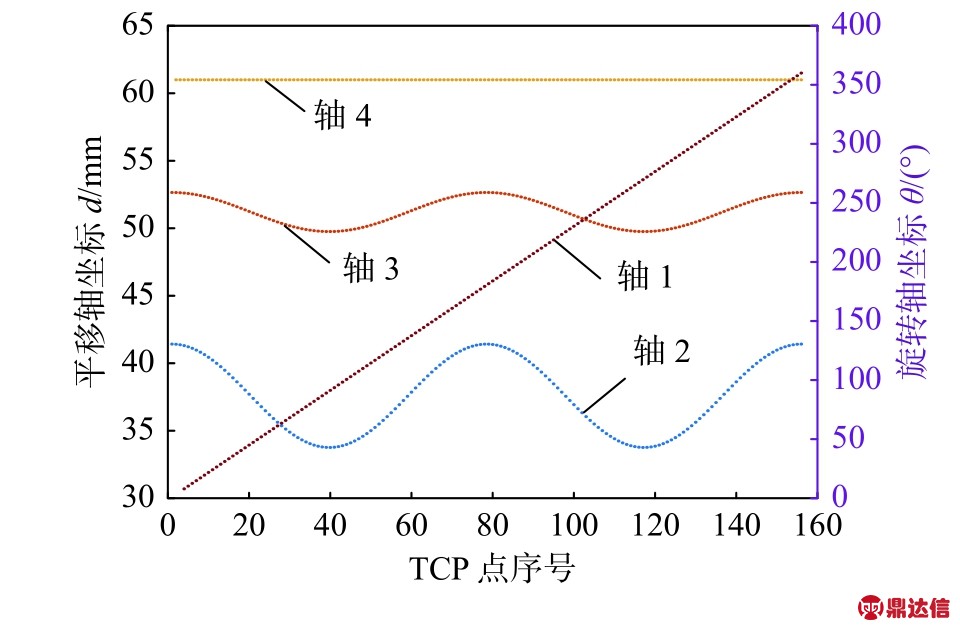

为了控制焊枪沿着马鞍形焊缝移动需要计算出焊枪到达该焊点位置时各关节所需的运动量.通过逆运动学表达式求解得到焊枪轨迹对应的各关节序列值如图7 所示.

图7 逆解关节序列

Fig.7 Inverse joint sequence

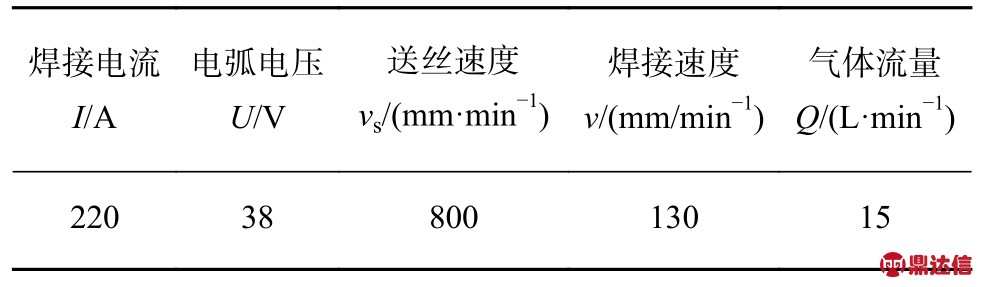

从图7 可以看出,各关节值变化连续平滑,验证了运动学算法的正确性.为了验证实际工作效果,制作了图8 所示的样机对母材为022Cr19Ni10奥氏体不锈钢采用TIG 焊工艺进行焊接试验.选用直径为1.2 mm 的ERNiCrFe-7A 焊丝,保护气体为氩气.焊接工艺参数如表2 所示,焊接成形情况如图9 所示.

图8 机器人样机

Fig.8 Robot prototype

表2 TIG 焊接工艺参数

Table 2 TIG welding parameters

图9 工件焊接成形

Fig.9 Weld shaping of workpiece

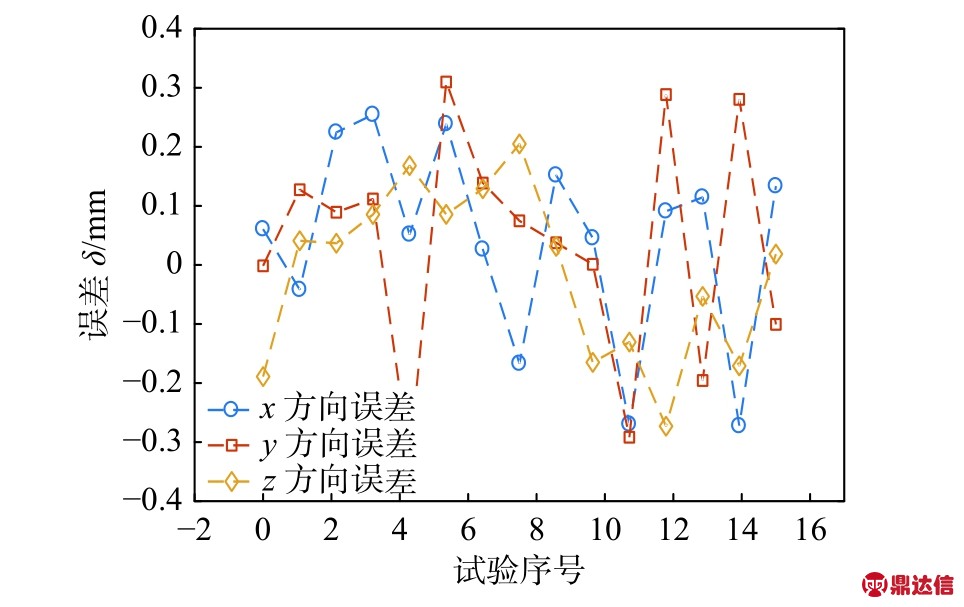

从图9 可以看出,焊缝成形致密美观,无缺陷,证明了机器人结构合理,装夹定位准确可靠,且旋转轴1 的中心线与支管轴线吻合良好,可以实现马鞍形焊缝各个位置的实时位姿焊接控制.通过采集焊枪焊接过程中各关节值并将其带入正运动学表达式即可求得实际焊枪轨迹,将其与规划的理论轨迹进行比较就可得出焊枪精度,如图10 所示.从图10可以看出,在焊接过程中焊枪精度在±0.35 mm 以内,满足焊接机器人对精度的要求.

图10 焊枪运动误差

Fig.10 Welding torch movement error

5 结论

(1) 针对马鞍形相贯线焊缝结构特点,设计了一种管外锚固式自适应一定范围直径的支管定心通用型四轴焊接机器人.

(2) 运用D-H 参数法建立机器人连杆坐标系,对正逆运动学表达式进行求解,并通过MATLAB软件仿真验证了机器人运动学模型的正确性.

(3) 制作了机器人样机进行焊接试验,机器人装夹牢固,定位准确,焊接完成后焊缝成形致密美观.