摘 要:针对传统继动阀检测装置已无法满足新型EBS比例继动阀检测需求的现状,基于计算机控制技术、采用高速数据采集与数据处理技术,设计EBS比例继动阀综合性能测试系统,实现在电子制动/气制动、缓慢制动/快速制动工况下,对阀的迟滞特性、静特性、动特性、密封性等项目进行测试。其中,采用电气比例阀伺服控制方式,可实现0~1.0MPa的气压控制,控制绝对误差为±0.01MPa;采用可编程电流源电流伺服控制方式,可实现0~1.4A电流控制,控制绝对误差为±0.01A。对测试系统进行不确定度评定,实验各项数据重复性良好。测试结果表明:商用车EBS比例继动阀综合性能测试系统的性能稳定,满足测试要求。

关键词:电子控制制动系统;比例继动阀;性能测试;自动化;不确定度

0 引言

目前,国内商用车开始引入电子控制制动系统(EBS),比例继动阀作为EBS的核心部件之一,较传统气制动继动阀,有电控和气控两种方式,结构复杂、检测项目繁多[1]。EBS比例继动阀是新一代商用车电子控制制动系统的关键部件,其根据控制信号比例输出商用车前桥的制动压力,采用比例电磁阀加继动阀复合的机构形式工作[2],其严重的电流迟滞和响应延迟无疑是导致制动故障甚至失效的最危险因素之一,会造成严重的交通事故。由于EBS比例继动阀性能直接关系到整车制动的安全性。为保证其正常工作,迟滞特性、静特性、动特性和密封性是EBS比例继动阀检测的重要项目。

目前,由于EBS比例继动阀属于新型电子制动部件,国内尚未出现成熟的检测设备。国内,中国计量大学安志敏等[3]针对传统继动阀的静特性,研制了传统气制动继动阀检测台;吉林大学韩正铁等[4]针对电控方式下的EBS比例继动阀的迟滞特性和动特性进行了性能实验。由于实验室设备控制精度低、工业实用性不强、检测项目单一无法为EBS比例继动阀生产厂商直接使用。而国外,EBS为商用车主流制动系统技术趋于完善[5-6]。EBS制动部件如比例继动阀生产制造、检测核心技术掌握在国外大型商用车制动系统开发商如德国WABCO公司及Knorr公司手中[7]。由于技术堡垒,测试关键技术及测试指标都对外封锁,国内企业难以借鉴。

基于此,通过对EBS比例继动阀工作原理的仔细剖析,在借鉴汽车行业标准QC/T 37——2015《汽车与挂车 气压调节保护装置技术要求及台架试验方法》和国家标准GB 12676——2014《商用车辆和挂车制动系统技术要求及试验方法》的基础上,根据厂家实际生产检测要求,设计了一套商用车EBS比例继动阀综合性能测试系统。

经济的发展依赖于交通事业的发展,道路的四通八达才能促进快速发展。在经济飞速发展的今天,运输和交流的不断加强对道路的要求也越来越高。公路的舒适安全和畅通便捷,需要公路施工人员的不断维修。设备在投入使用时,很多时候不是专业人员进行跟踪使用的,而是公路施工人员进行的,因此在使用中就会出现不了解机械设备的情况,对设备在使用中的维护自然也做不到。其次单位在购买设备后,对于设备精通的人员较为缺乏,以及重视重大型机械设备而轻视小型机械设备的思想,在对机械设备的实际管理中,存在很大的弊端。

1 测试需求分析

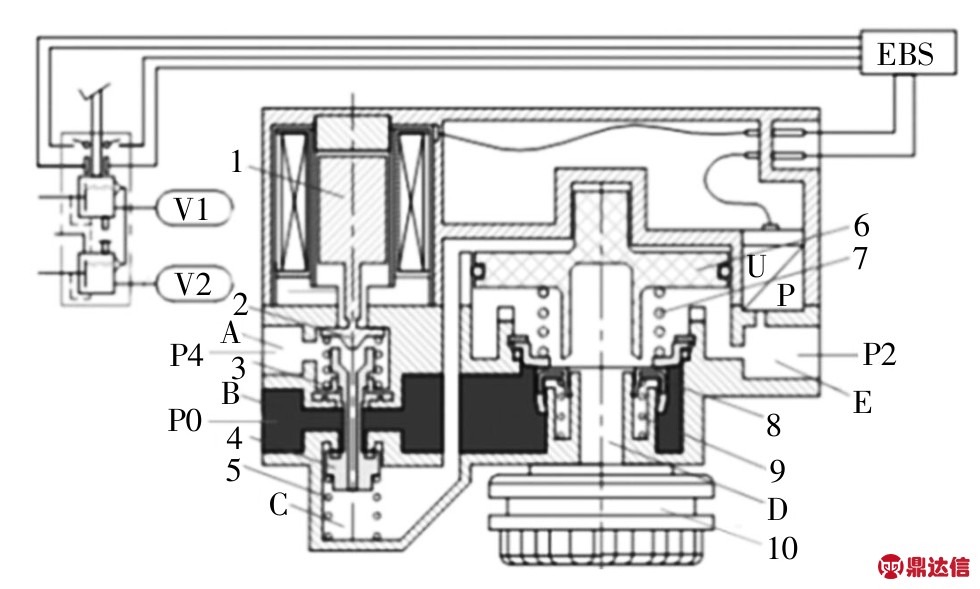

选取国外WABCO公司生产的EBS比例继动阀为检测样本,其组成包括比例电磁阀、继动阀和压力传感器。结构如图1所示,阀体上设有输入口P0、输出口P2、气控口P4,另外还设有电控口P3,简图未标出。

C、D泊位的消防设备,按双回路供电,且有应急电源,操作上能满足不断电的要求。消防用水由库区的消防泵房提供,消防水炮冷却时间超过4小时,流量与供水能力满足要求。C、D泊位在后方库区设置泡沫站,抗溶性泡沫液的储量为7吨。此外,码头配备灭火器等其它消防设施。码头可燃气体报警系统完好,消防报警及控制系统未见异常。

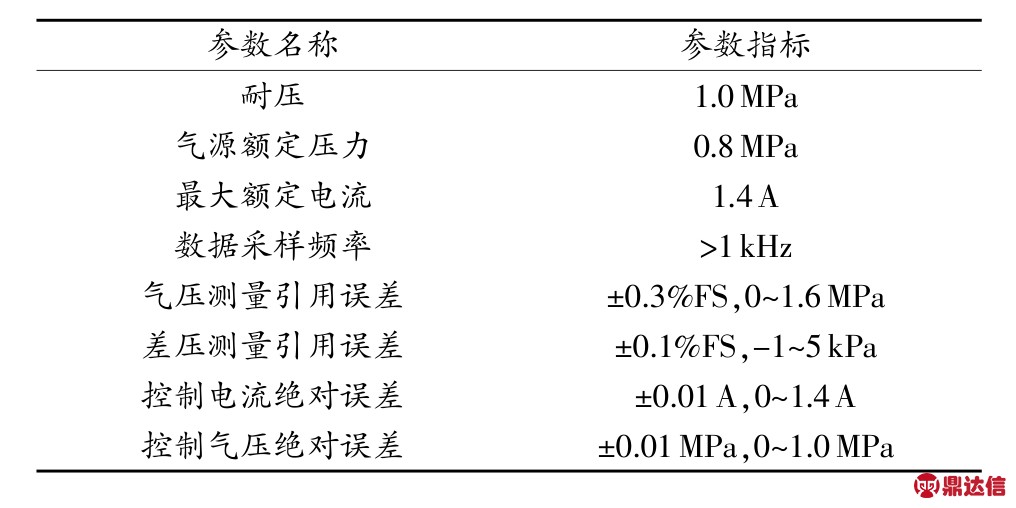

EBS比例继动阀的工作方式有电控和气控两种,与气控方式不同,在电控方式下由于先导级比例阀阀芯的作用、电磁铁芯部分磁滞等因素的影响,导致阀迟滞特性明显。参考上述相关标准和生产厂家测试要求,制定的EBS比例继动阀测试项由密封性测试、迟滞特性测试、静特性测试、动特性测试组成。为满足上述测试需求,测试系统中的主要技术参数和性能指标,如表1所示。

图1 比例继动阀结构原理

A.控制气室;B.输入气室;C.流通气室;D.排气气室;E.输出气室;P0.输入口;P2.输出口;P4.气控口;1.电磁铁芯;2.球阀;3.弹簧;4.比例阀阀芯;5.弹簧;6.继动阀活塞;7.弹簧;8.继动阀阀座;9.弹簧;10.消音器。

表1 主要技术参数与性能指标

参数名称 参数指标耐压 1.0MPa气源额定压力 0.8MPa最大额定电流 1.4A数据采样频率 >1kHz气压测量引用误差 ±0.3%FS,0~1.6MPa差压测量引用误差 ±0.1%FS,-1~5kPa控制电流绝对误差 ±0.01A,0~1.4A控制气压绝对误差 ±0.01MPa,0~1.0MPa

1.1 密封性需求分析

任何阀均存在泄漏的可能,需要对EBS比例继动阀的密封性进行测试。传统采用的气泡法,难以定量分析实际气压泄漏值,效率和精度低下。经比较,本文采用能检测到微小泄漏、精度高,可以快速检测的差压法[8-9]。

测量时打开相应电磁阀同时给阀口、基准腔充气一段时间后关闭电磁阀,打开平衡阀,平衡时间为15 s,测量时间为30s,根据差压传感器得出阀口泄漏量。

测试项包括输入口、气控口非工作状态以及输入口全工作、半工作状态气密性。

1.2 功能特性需求分析

迟滞特性测试:规定迟滞电流Ic为迟滞特性的评判标准,需对其进行测试。同一输出气压值在增压、减压过程中会对应两个控制电流信号值,其最大差值的绝对值定义为迟滞电流,根据企业要求迟滞电流值应不大于0.28A。

四是优化综合利用。积极探索政府、合作社、农户3方利益联结机制,大力推广“秸秆全量深翻还田”“秸秆全覆盖免耕还田”“水田秸秆全量还田”“秸秆能源生态”等典型利用模式,因地制宜开展“五化”利用。加大秸秆收购点设置,缩短农户与企业之间的“距离”,减少秸秆田间源头数量。例如,沅江市南嘴镇在7个村设置回收点,安排专人负责收购,效果良好。

静特性测试:为了评价输出气压随控制信号缓慢上升的随动平衡性能,需要对输出气压特征点值进行测试。输出气压值开始明显上升时对应的控制信号值为开启电流/气压;根据相关企业标准及生产厂家规定,控制信号在不同档位时,测试的输出气压特征点值需达到以下要求:1)电控方式下,开启电流I0满足 0.45 A≤I0≤0.55 A,特征点 T1(0.7 A)满足200kPa≤T1≤240kPa,特征点 T2(0.9A)满足 440kPa≤T2≤480 kPa,特征点 T3(1.1 A)满足 680 kPa≤T3≤720kPa。2)气控方式下,开启气压S0满足50kPa≤S0≤70 kPa,特征点 S1(200 kPa)满足 140 kPa≤S1≤180 kPa,特征点 S2(400 kPa)满足 380 kPa≤S2≤420kPa,特征点 S3(600kPa)满足 590kPa≤S3≤630kPa。

该平台集成海洋气象个例库和预报手册功能。平台将我省海上大风、大雾、台风等典型个例、预报指标和预报经验及相关资料、技术文档、业务规范、业务流程等集中归档入库,建立海洋气象个例库,并提供便捷查询功能,方便预报员随时调用阅读。

动特性测试:为了评价阀快速制动或解除制动的性能,需测试阀的响应时间和释放时间。在接受控制信号后,输出气压值从0上升到额定输出气压值的75%所经历的时间为响应时间,额定输出气压值下降到该值的15%所经历的时间为释放时间。规定要求响应时间≤0.4s,释放时间≤0.6s。

近年来,交通事故和建筑工地高空坠落伤致严重腹部创伤病例呈逐渐增多趋势。高原特殊环境下,气候寒冷且氧分压低,只有平原地区的70%,加之路途遥远,患者转运不便、血源不足、医疗设备有限等不利因素,对突发的严重腹部创伤患者救治时快速采取适当的原则性策略显得尤为关键[1]。损伤控制外科( damage control surgery,DCS) 理念对危重症患者的抢救具有指导意义[2],该理念已在多学科重症患者的抢救中显示出重要的价值[3-6]。本研究前瞻性分析了62例严重腹部创伤患者的临床资料,旨在探讨DCS理念在高原严重腹部创伤救治中的应用效果。

使用SPSS 21.0软件进行统计学处理,计量资料采用均数±标准差(±s)表示,组间比较采用单因素方差分析及t检验;记数资料两组优良率比较采用卡方检验。P<0.05为差异有统计学意义。

2 检测系统设计

2.1 装夹机构设计

为了提高实验效率,方便人员操作过程中对被测阀的快速更换,设计了EBS比例继动阀装夹机构,装夹机构中的顶盖、底座和3根支撑杆在测试中对被测阀起到固定作用;选用结构紧凑、质量轻、占用空间小的3组薄型气缸来推动推杆对阀口进行夹紧、连通并利用堵头对被测试阀的阀口进行密封。装夹机构示意图如图2所示。

图2 装夹机构示意图

D-1.顶盖;D-2.底座;Z-1、Z-2、Z-3.支撑杆;V-1、V-2、V-3.装夹气缸。

图3 系统管路原理图

1.气源;2.二联件;3.40L储气罐;4、13.调压阀;5、6、14、19、20.两位两通气控阀;7.电气比例阀;8、8′、9、9′、12、15、15′、16、16′、19、22.两位两通电磁阀;10、17.平衡阀;11、18.差压传感器;21.1L负载储气罐;P1、P2、P4.气压传感器。

2.2 系统管路设计

基于以上测试需求分析,为保证测试系统正常运行,该系统应该具有稳定干净的气压源和电流源,控制管路气体流向的通断装置和实时监控电流、气压大小的检测装置。基于此设计了EBS比例继动阀测试系统管路,如图3所示。

二联件由空气过滤器和减压阀组合而成,起过滤气源杂质以及粗调气源压力的作用,气源的进气压力设置为1.0MPa;40L储气罐可以稳定气源压力给众多气路供气;为达到更好的测试效果,除测试阀P1口、P4口气密性的支路上采用两位两通电磁阀外,其他管路为满足快速充排气的要求,统一采用通径更大的气控阀,并独立于气密性的测试管路;为了兼顾测试阀在气控方式下静特性的特殊供气需求,测试气控口P1气密性的支路上采用FESTO的电气比例阀,可以精确、连续无极调节控制气压,压力范围为0~1.0MPa;采用RIGOL的可编程电流源为电控口P3提供连续稳定的电流信号并监控读取测试回路实时电流值,可调电流范围为0~1.4 A,满足阀工作所需的电流信号;阀的输入口P1、输出口P2、气控口P4均装有HUBA系列高精度气压传感器,可实时监控气压变化;采用伟岸系列差压传感器可在差压法测量密封性时检测到阀口微小泄漏。阀的输出口P2连接1L储气罐,负责模拟实际车辆负载的工况。

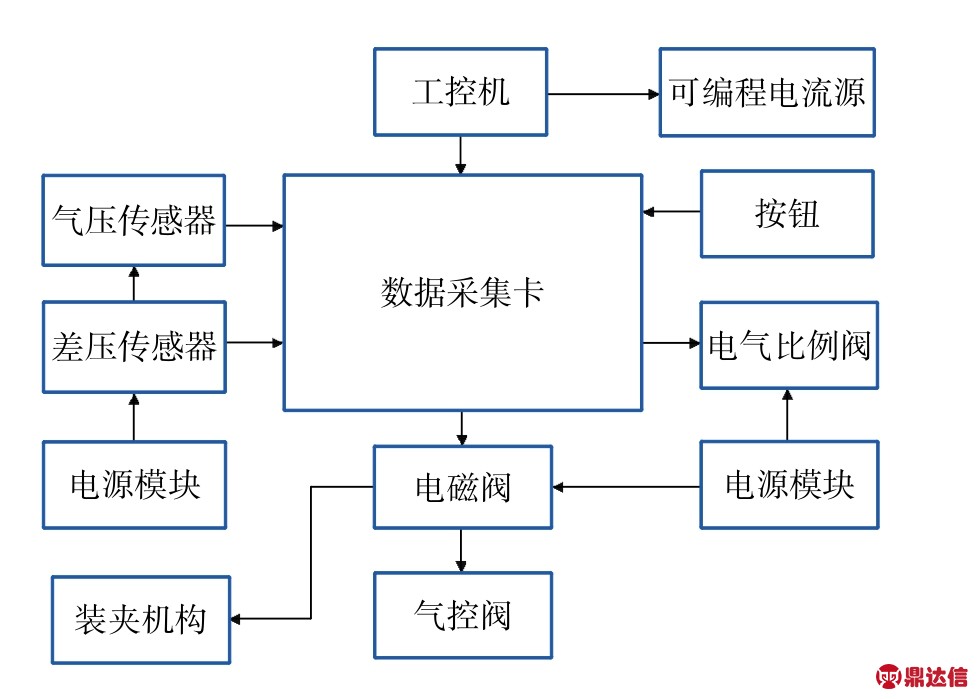

2.3 数据采集与控制系统设计

系统以研华工控机为数据处理和控制核心,结合研华数据采集卡PCI-1711和RIGOL可编程电流源组成的控制器进行信号分析与处理。研华数据采集卡具有2通道12位模拟量输出与16通道数字量输入/输出以及12位A/D转换器,采样速率可达100kHz,可以满足高速实时、高精度采样的要求[10]。数据采集卡的AI通道用于采集气压传感器的电压信号;AO通道输出可调电压控制电气比例阀输出气压值;DI通道用于处理用户操作和系统故障判断;DO通道用于控制电磁阀动作。系统数据采集与控制原理图如图4所示。

图4 系统采集与控制原理图

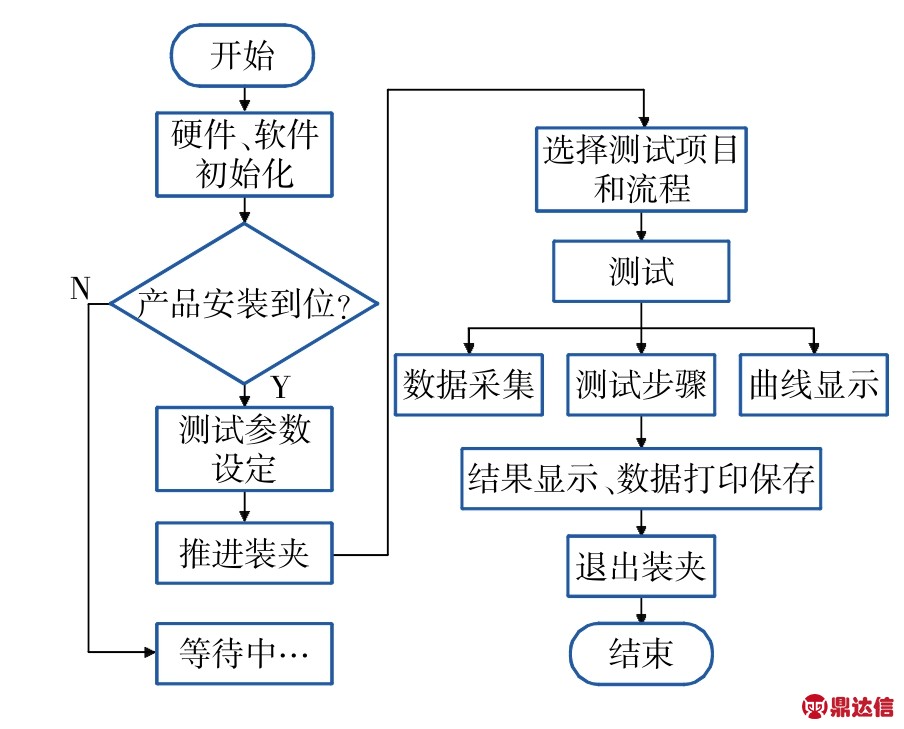

2.4 系统软件设计

控制系统计算机软件采用LabVIEW编写,采用模块化设计。系统软件主要由初始化配置模块、数据采集控制模块、性能测试模块、数据保存模块、数据报表与打印模块组成。系统软件测试流程如图5所示。

图5 系统软件测试流程图

3 测试数据分析

根据对系统测试原理分析,首先将被测产品固定在装夹结构上,然后进行各项性能测试,设置气压供气压力为典型值0.8MPa,实验结束后退出装夹、关闭电源并切断气源。

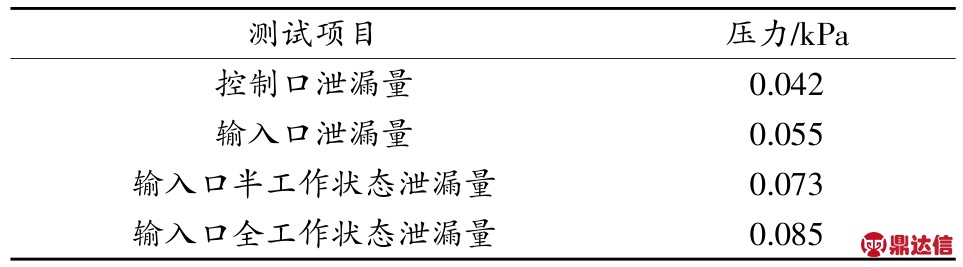

3.1 密封性测试分析

采用差压法对控制口、输入口气密性测试10次后取平均值,测试结果如表2所示,各项数据均不大于0.2kPa,符合测试要求。

表2 密封性测试数据

测试项目 压力/kPa控制口泄漏量 0.042输入口泄漏量 0.055输入口半工作状态泄漏量 0.073输入口全工作状态泄漏量 0.085

3.2 特性测试分析

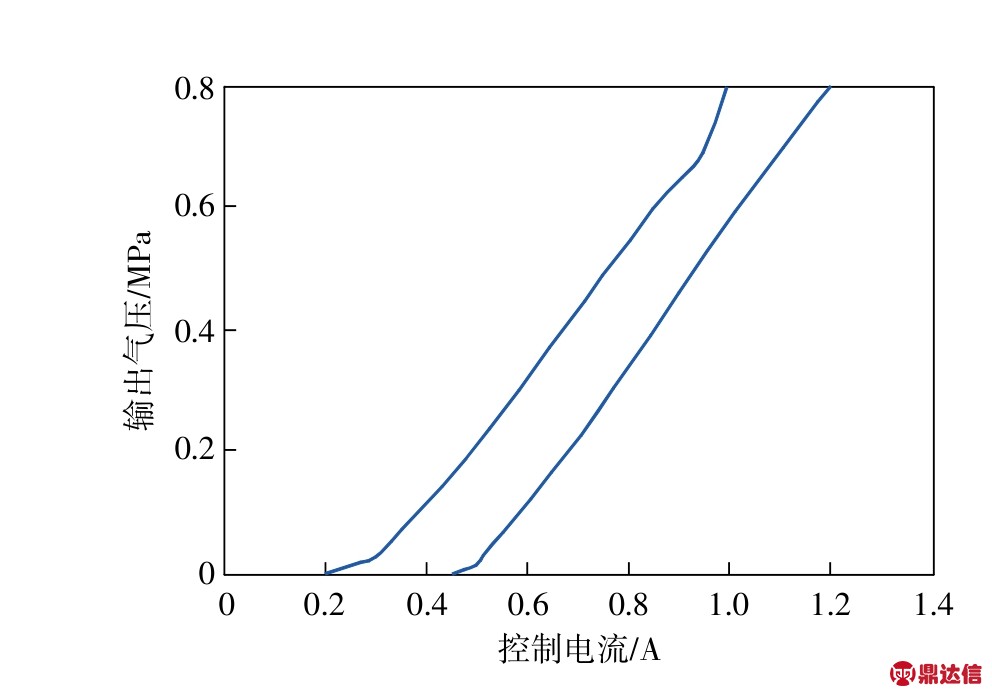

3.2.1 迟滞特性测试分析

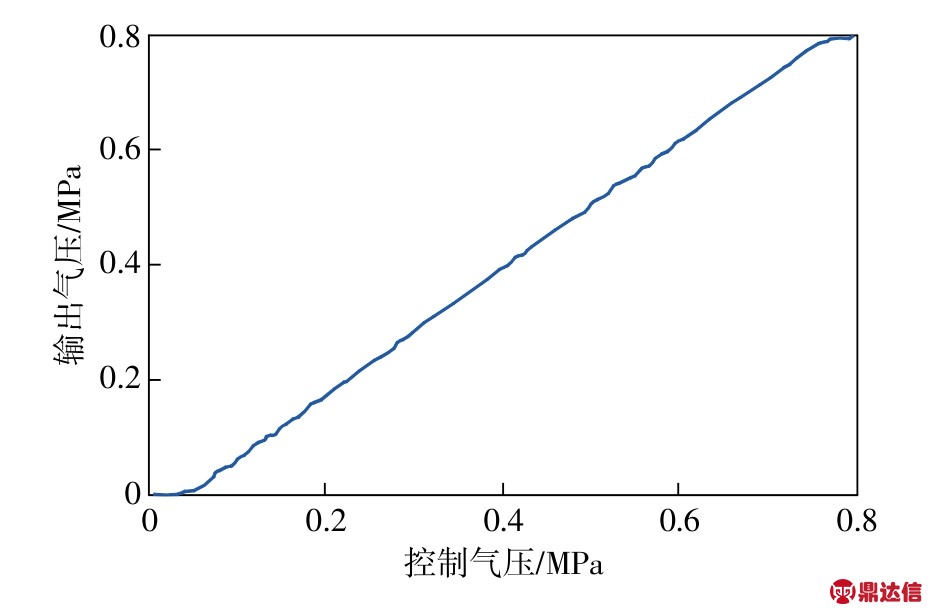

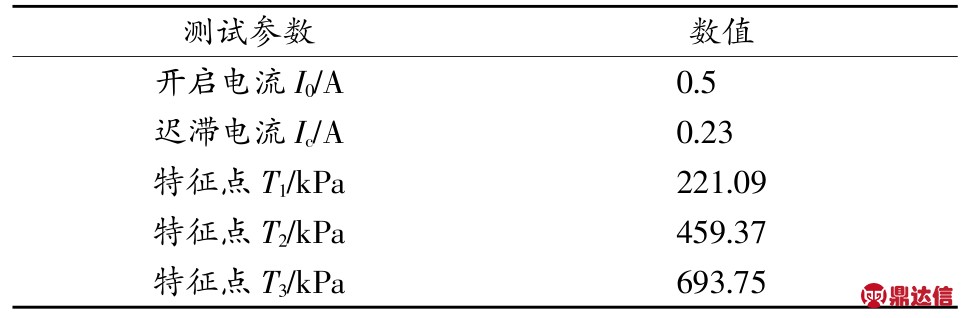

可编程电流源以0.01 A电流幅度、100 ms时间间隔,从0缓慢加载到额定最大电流1.4A后再缓慢降为0。电控迟滞特性测试曲线如图6所示,相关测试参数值如表3所示。分析可知:开启电流I0为0.5A,迟滞电流 Ic为 0.23A,特征点 T1、T2、T3值均在标准范围内,达到测试要求。

通过计算反射波振幅随其入射角θ的变化参数,估算界面上的AVO属性参数(AVO截距P和AVO斜率G)、泊松比和流体因子等多种AVO属性体,识别平面上、空间上储层岩性和预测油气分布。

图6 电控迟滞特性测试图

表3 电控迟滞特性测试数据

测试参数 数值开启电流I0/A 0.5迟滞电流Ic/A 0.23特征点T1/kPa 221.09特征点T2/kPa 459.37特征点T3/kPa 693.75

3.2.2 静特性测试分析

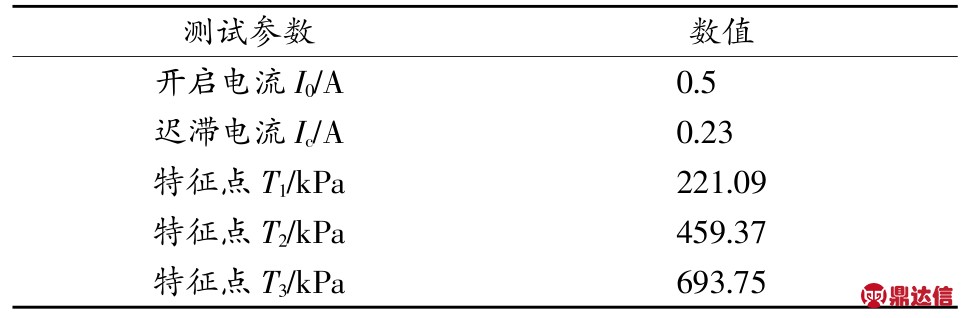

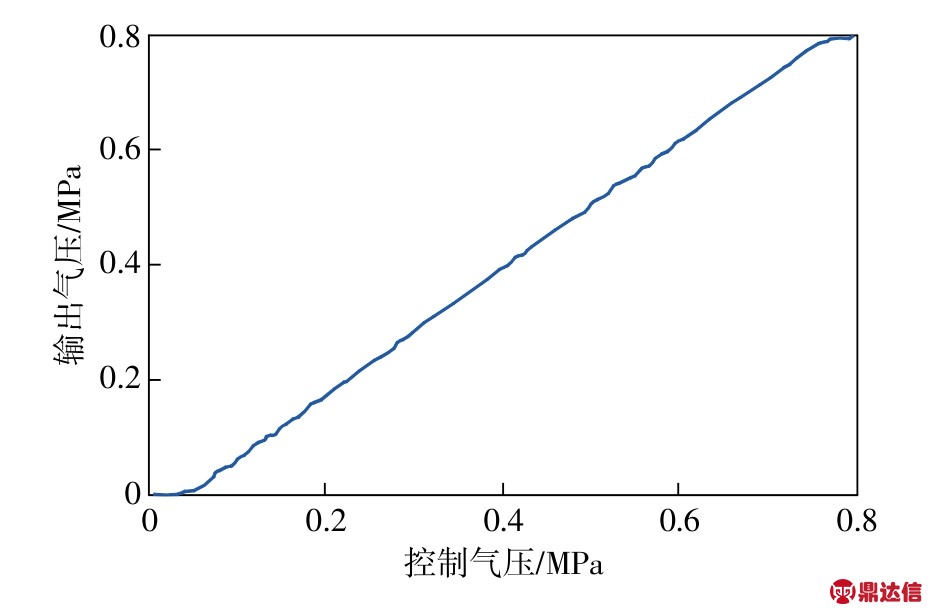

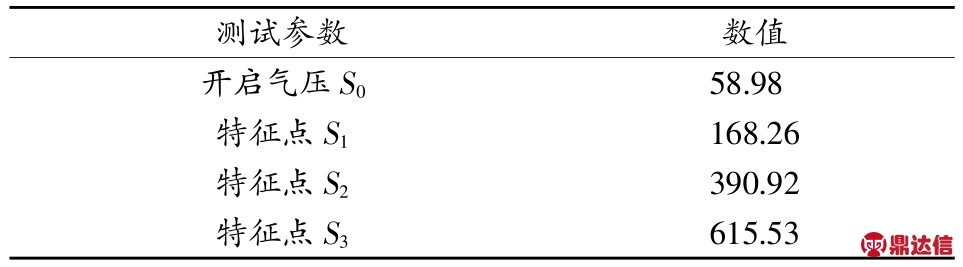

电气比例阀以0.1 V电压幅度、100 ms时间间隔,从0缓慢加载到额定最大电压10V后再缓慢降为0。气控静特性测试曲线如图7所示,相关测试参数值如表4所示。分析可知,开启气压为58.98kPa,特征点 S0、S1、S2、S3值均在标准范围内,达到测试要求。

图7 气控静特性测试图

表4 气控静特性测试数据 kPa

测试参数 数值开启气压S0 58.98特征点S1 168.26特征点S2 390.92特征点S3 615.53

3.2.3 动特性测试分析

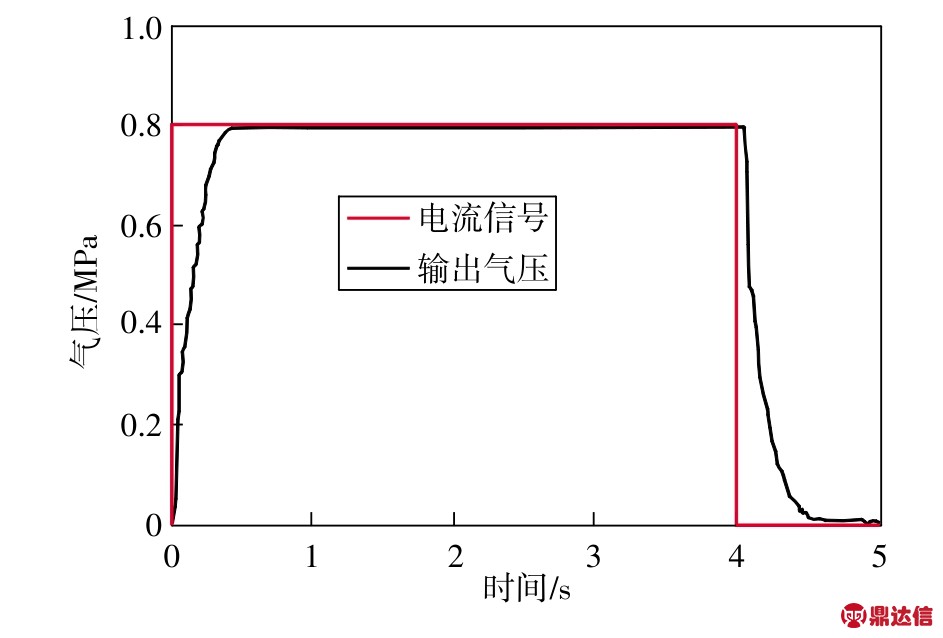

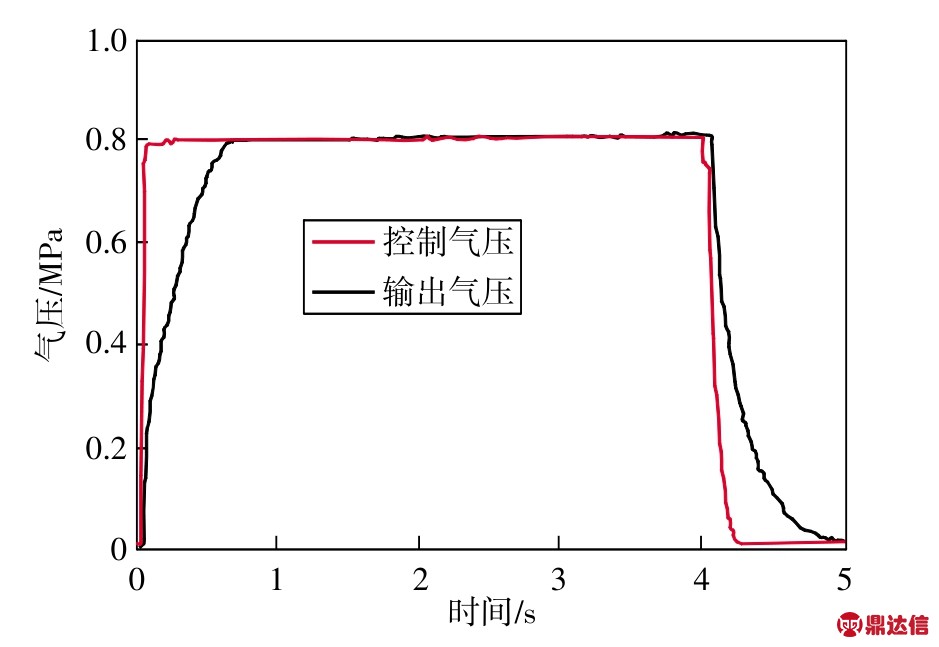

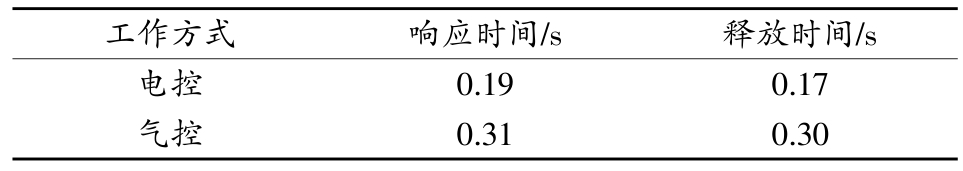

电控方式下,0时刻可编程电流源给到最大额定电流1.4A或气控方式下,电气比例阀设置最大额定电压为10V,待输出气压稳定4s后撤去控制信号,动特性测试曲线如图8、图9所示,表5为实验10次,取平均值得到的相关测试数据。结合图表分析可知:阀在电控方式的动特性要优于气控方式;电控方式下,响应时间为0.19 s,释放时间为0.17s;气控方式下,响应时间为0.31 s,释放时间为0.3s,响应时间、释放时间均在规定范围内,达到测试要求。

图8 电控动特性测试图

图9 气控动特性测试图

表5 动特性测试结果

工作方式 响应时间/s 释放时间/s电控 0.19 0.17气控 0.31 0.30

3.3 不确定度分析

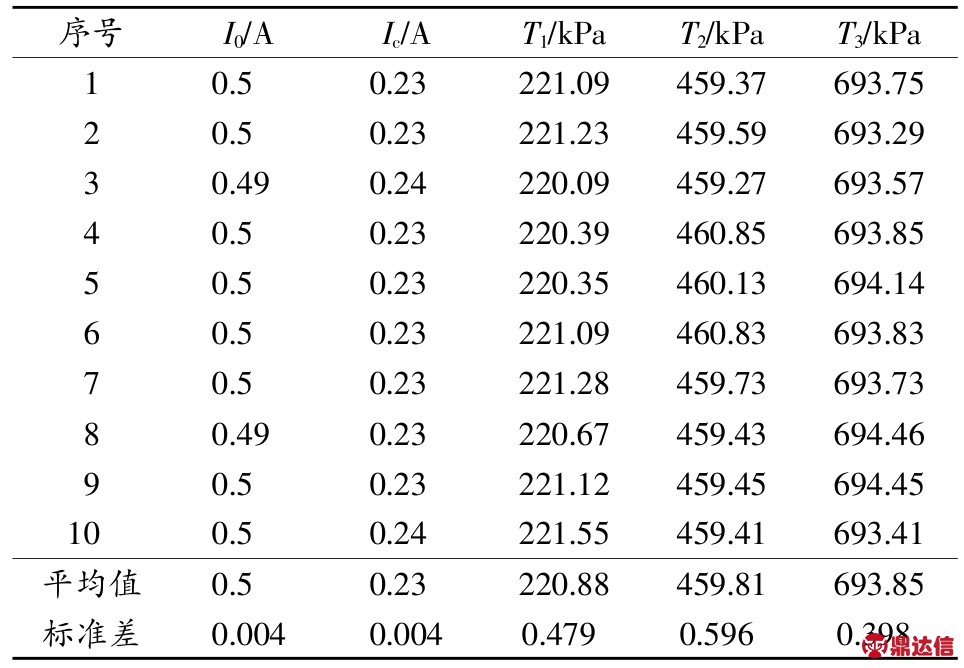

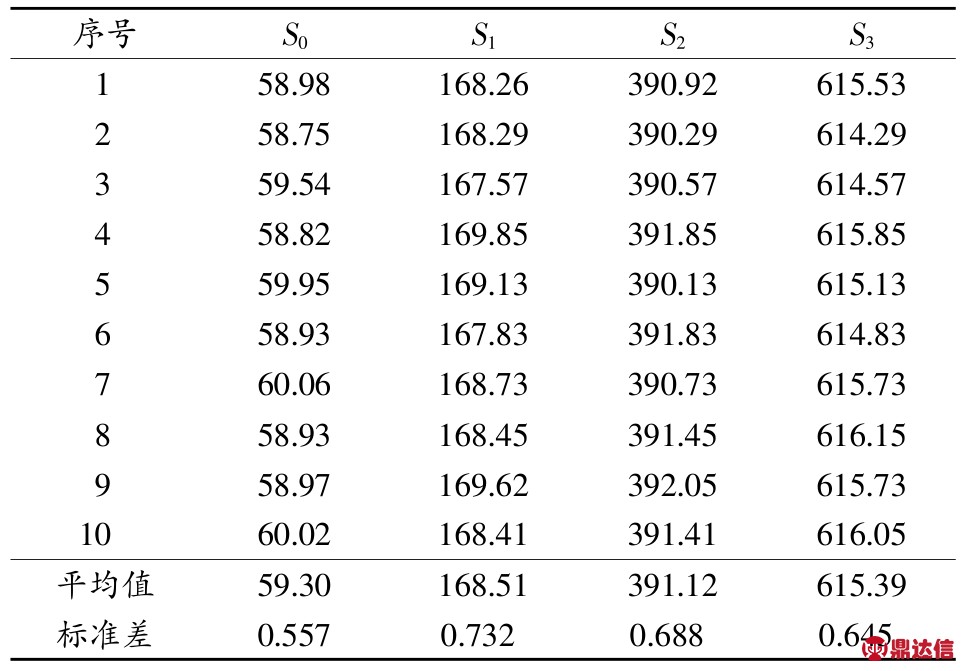

根据JJF 1059——2012《测量不确定度评定与表示》中不确定度的定义及评定要求对EBS比例继动阀性能检测系统进行不确定度评定[11]。对电控/气控方式下,各项参数分别测试10组数据记录如表6、表7所示。

表6 电控迟滞特性测试数据

序号 I0/A Ic/A T1/kPa T2/kPa T3/kPa 1 0.5 0.23 221.09 459.37 693.75 2 0.5 0.23 221.23 459.59 693.29 3 0.49 0.24 220.09 459.27 693.57 4 0.5 0.23 220.39 460.85 693.85 5 0.5 0.23 220.35 460.13 694.14 6 0.5 0.23 221.09 460.83 693.83 7 0.5 0.23 221.28 459.73 693.73 8 0.49 0.23 220.67 459.43 694.46 9 0.5 0.23 221.12 459.45 694.45 10 0.5 0.24 221.55 459.41 693.41平均值 0.5 0.23 220.88 459.81 693.85标准差 0.004 0.004 0.479 0.596 0.398

表7 气控静特性测试数据 kPa

序号 S0 S1 S2 S3 1 58.98 168.26 390.92 615.53 2 58.75 168.29 390.29 614.29 3 59.54 167.57 390.57 614.57 4 58.82 169.85 391.85 615.85 5 59.95 169.13 390.13 615.13 6 58.93 167.83 391.83 614.83 7 60.06 168.73 390.73 615.73 8 58.93 168.45 391.45 616.15 9 58.97 169.62 392.05 615.73 10 60.02 168.41 391.41 616.05平均值 59.30 168.51 391.12 615.39标准差 0.557 0.732 0.688 0.645

测试系统的误差主要由测量重复性、可编程电流源、气压传感器与数据采集卡引起[12]。测量重复性引起的不确定度分量uA用A类评定;气压、差压传感器带来的不确定度分量u1与数据采集卡带来的不确定度分量u2采用B类评定[13]。

根据A类评定公式![]() 可以求得 I0、Ic、T1、T2、T3、S0、S1、S2、S3 由测量重复性引起的不确定度分量分别为 0.001 A,0.001 A,0.160 kPa,0.200 kPa,0.133kPa,0.186kPa,0.244kPa,0.230kPa,0.215kPa。

可以求得 I0、Ic、T1、T2、T3、S0、S1、S2、S3 由测量重复性引起的不确定度分量分别为 0.001 A,0.001 A,0.160 kPa,0.200 kPa,0.133kPa,0.186kPa,0.244kPa,0.230kPa,0.215kPa。

可编程电流源、数据采集卡、传感器等引起的不确定度使用B类方法评定。查阅相关资料可得,可编程电流源的标准不确定度分量u1约为0.006A,气压传感器的标准不确定度分量u2约为0.461kPa,数据采集卡对气压采集系统造成的标准不确定度分量u3约为0.623kPa,系统合成标准不确定度为uc。

表8 合成标准不确定度

I0/A Ic/A T1/kPa T2/kPa T3/kPa S0/kPa S1/kPa S2/kPa S3/kPa 0.0061 0.0061 0.7914 0.6407 0.7860 0.7970 0.8125 0.8084 0.8043

根据公式计算各合成不确定度如表8所示,实验重复性较好,满足测试要求。

4 结束语

本文通过对EBS比例继动阀工作原理的仔细剖析,在借鉴汽车行业标准QC/T 37——2011和国家标准GB 12676——2014的基础上,设计了一套商用车EBS比例继动阀综合性能测试系统。试验结果表明:该系统能够高效、准确地对EBS比例继动阀综合性能进行评判,对我国商用车EBS产品国产化和标准制定具有一定参考意义。