摘要:本文介绍了一种螺纹环规丝底沟槽加工刀具,该刀具突破了传统的单头刀车削法,适用于淬火前车削螺距p≥1的环规丝底沟槽,质量稳定,加工效率高。

关键词:梳刀;螺纹环规;丝底沟槽加工

1 引言

小螺距丝底沟槽车削是螺纹环规制造中的瓶颈工序。国内多家环规制造厂大多采用单刀头车削,效率低,对于工人的操作技术及磨刀技巧要求高。本文设计的梳刀从1976年正式投入生产以来,一直处于国内领先水平,具有加工效率高,2~3次走刀即可完成丝底加工,车削速度可达8~12m/min;强度好,耐用度高,一次重磨(磨前刃面)可车削100件以上;质量稳定,控制丝底直径即可控制丝底沟槽宽度等特点。

2 梳刀结构

2.1 刀头

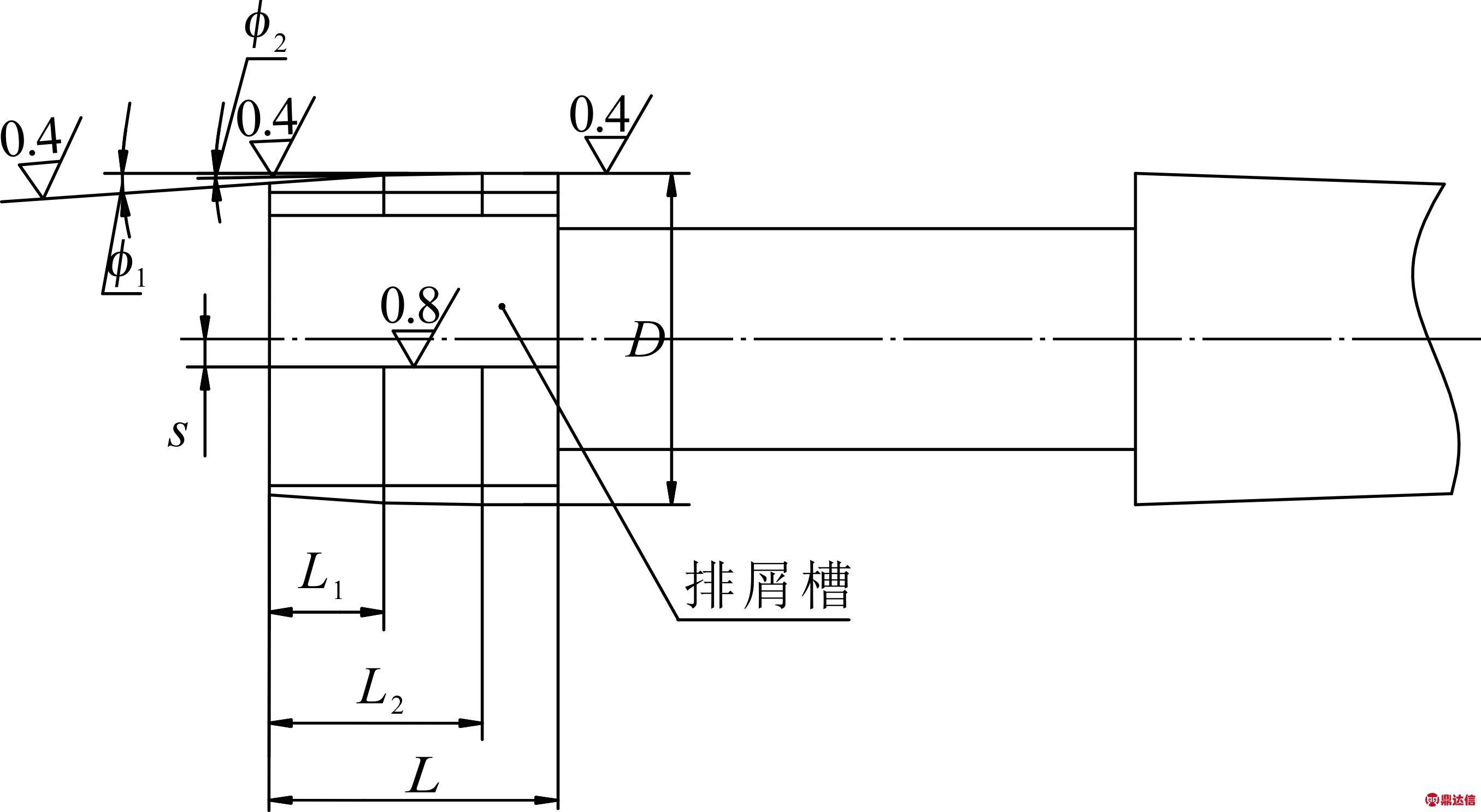

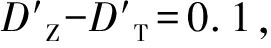

刀头切削齿由牙型半角为ε刀的螺纹形成,螺纹中径制造有较大的倒锥度。切削锥由斜角Φ1和Φ2组成。图1为右螺纹环规用梳刀,右旋螺纹。

图1

刀头切削齿由高速钢制成,柄部采用45钢,对焊,刀具后角α(一般取7°~10°)由安装形成。设刀具轴线相对工件轴线的抬高量为a,且刀具轴线在水平及垂直面内与走刀方向平行,并通过调整安装于四方刀架上的装刀夹来保证,其关系式为

a=rsinα

(1)

式中,r为梳刀半径,r=D/2。

前刃面相对于刀具中心的偏移量s为

s=rsin(α+γ)

(2)

式中,γ为前角(一般取7°~8°)。

2.2 柄部和颈部

柄部为3号莫氏椎体(D<20时,可用莫氏2号)。颈部长度按照通端环规厚度加空车需要量调整,在不影响进刀的情况下,颈部直径应大些。柄部和颈部可用45钢与头部对焊,35~40HRC。

3 刀具工作原理

3.1 环规丝底沟槽尺寸及加工

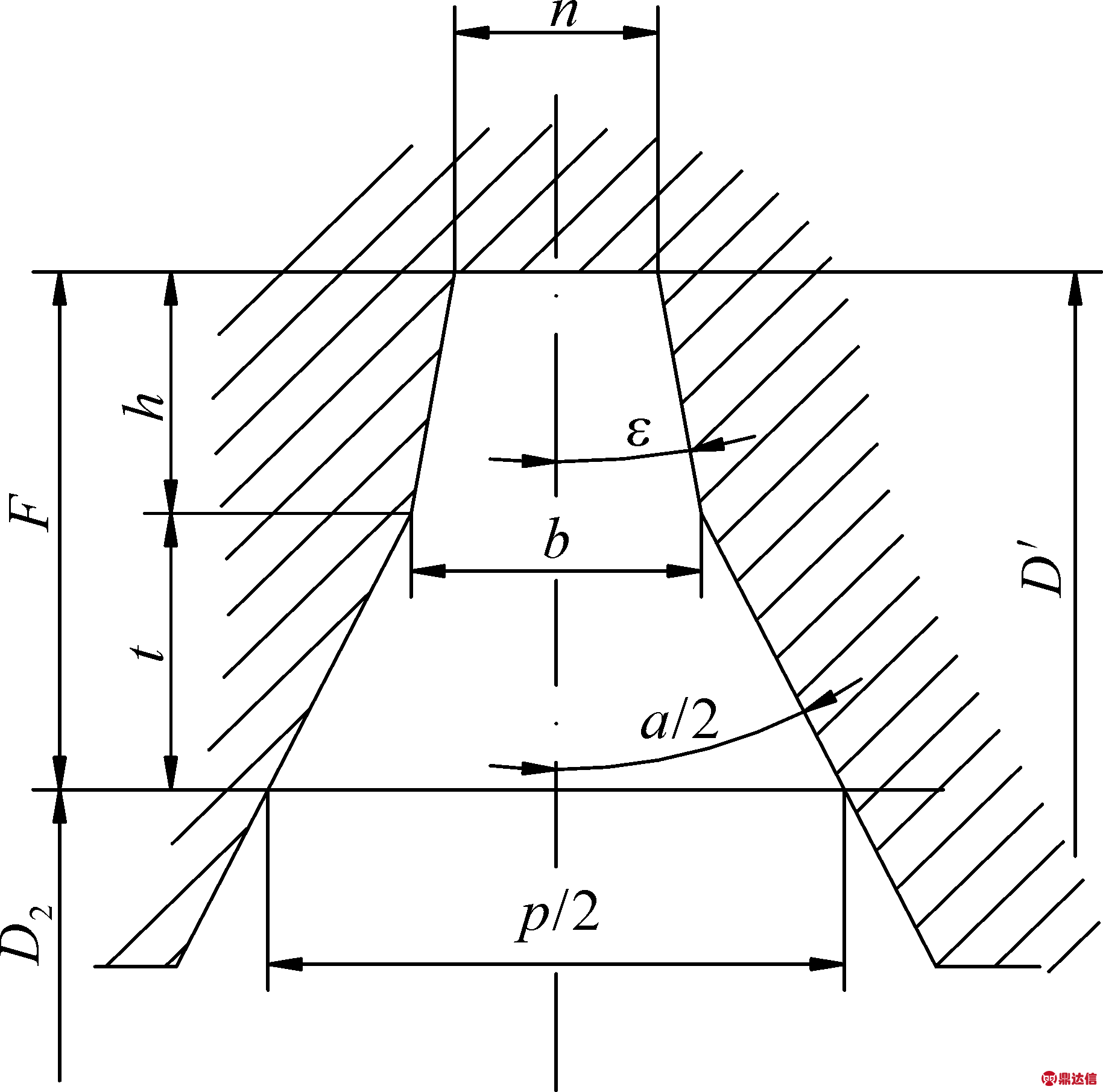

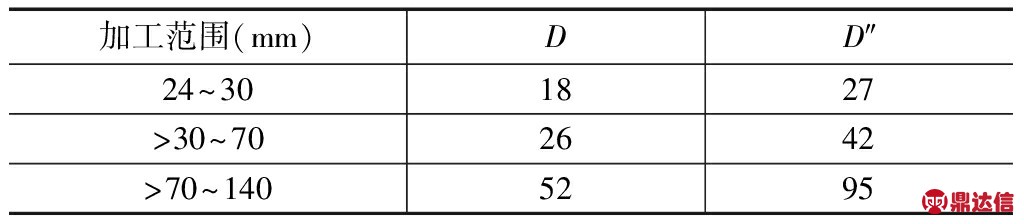

如图2所示,通端普通螺纹环规bmax=p/8,止端环规b=b3。当p=1时,bmax=0.125,b3=0.27±0.035。

图2

螺纹环规制造常用的工艺方法为车(或攻)螺纹及丝底沟槽—铣半扣—淬火、冰冷处理、回火—平磨—内磨—研磨。由于热处理工序往往会产生变形,故丝底直径必须大于螺纹公称直径,取D′=D+Δ,Δ值一般取0.12~0.6,且应随着d及p的增大而取较大值。由于n<b,所以当p=l~2时,小螺距环规丝底沟槽加工十分困难。为此,在普通螺纹量规设计手册中,对p≤1的止端环规丝底推荐采用圆弧连接,但要保证该圆弧同样十分困难。

国内各量规生产厂一般采用单头刀车削加工,刀具大致分为两种形式:一是尖头式,加工后n<b;另一种是割刀式,加工后n=b。无论哪种单头刀都要求工人有很高的磨刀技术和操作技巧。一件环规要经过多次走刀才能完成,在加工过程中常常发生“打刀”现象,加工效率低,质量不稳定。

3.2 改善和优化切削方式

无论用何种材料或何种方法精制,单头刀的强度均会受到限制。本文主要从优化切削方式入手,以减小刀尖负荷与磨擦阻力为原则设计刀头结构。

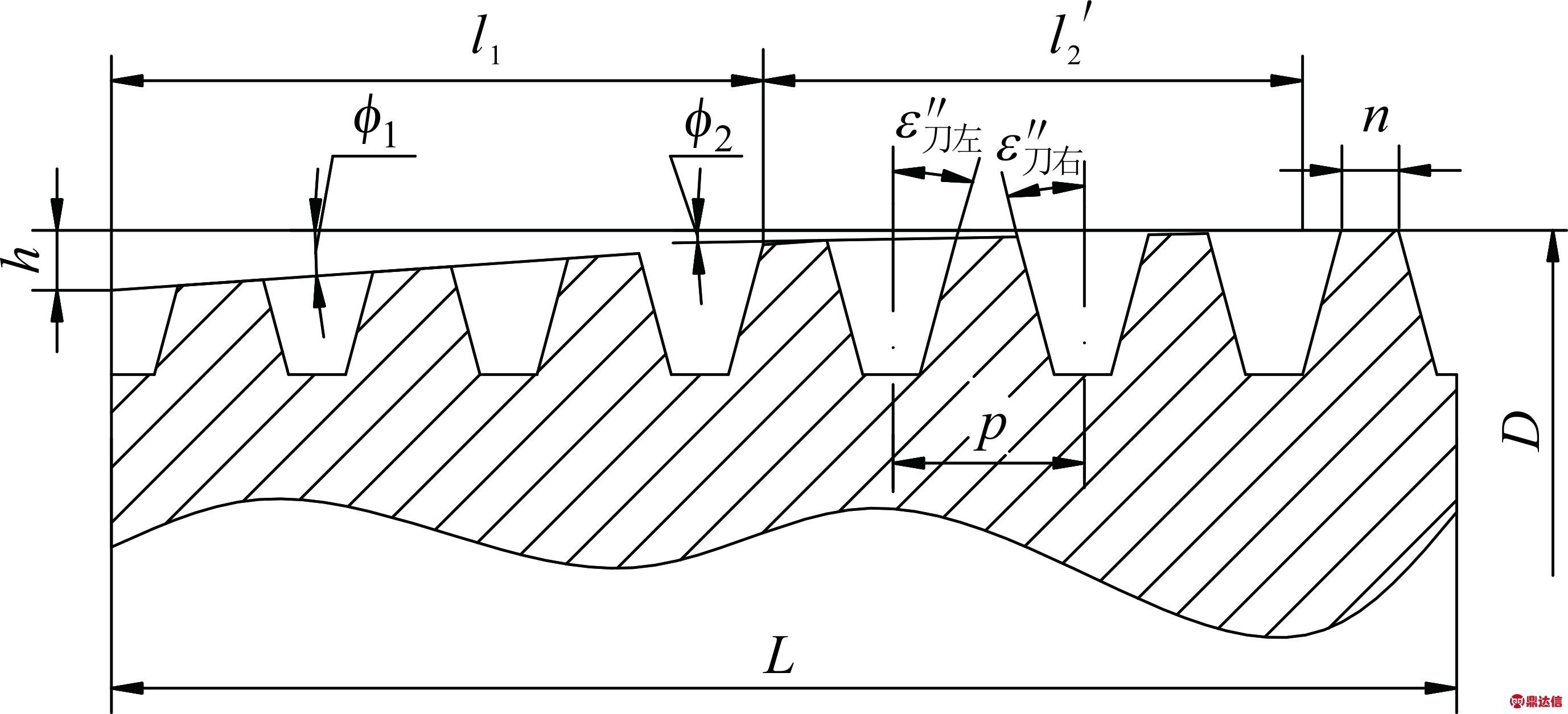

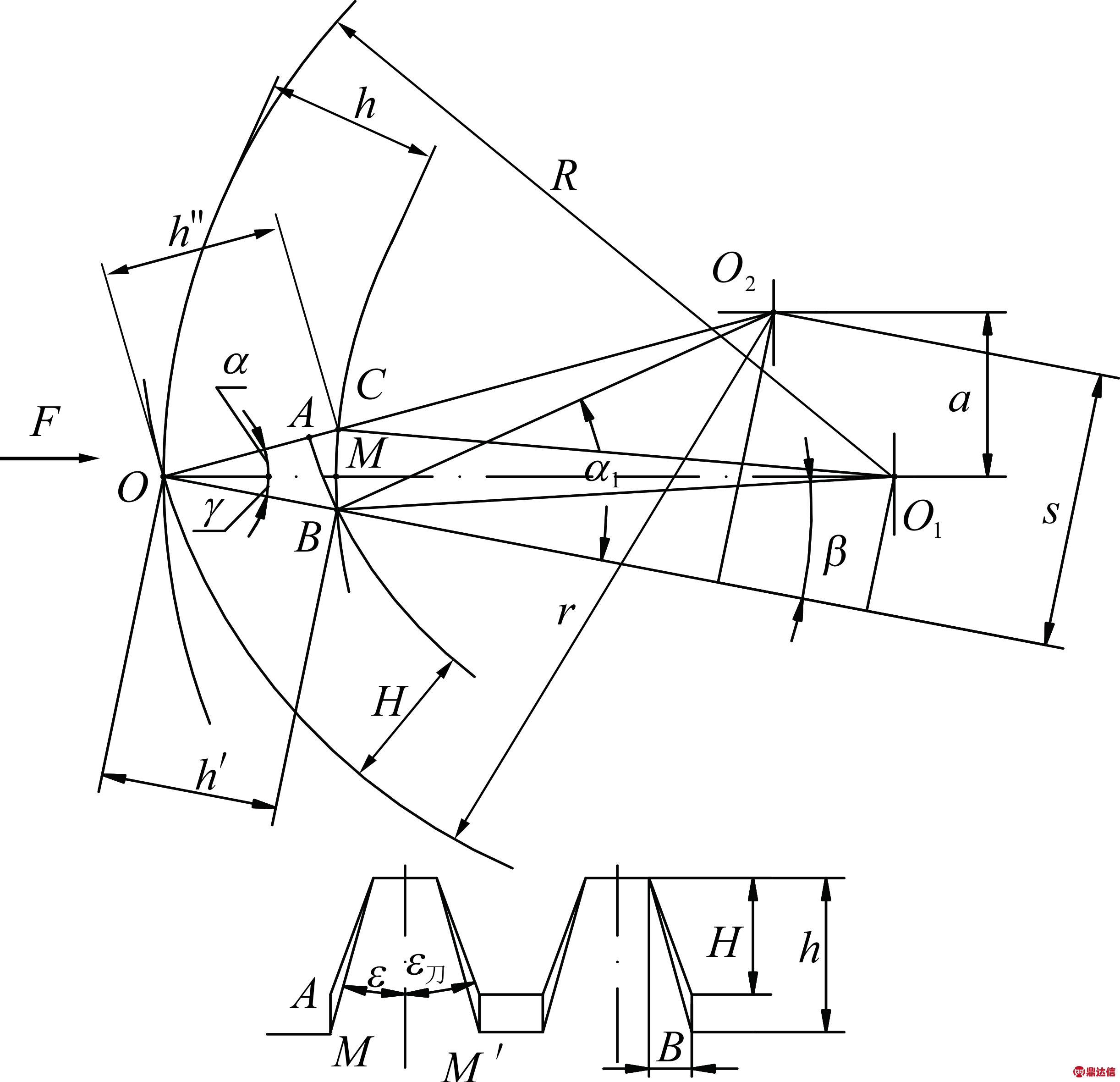

(1)双重切削锥

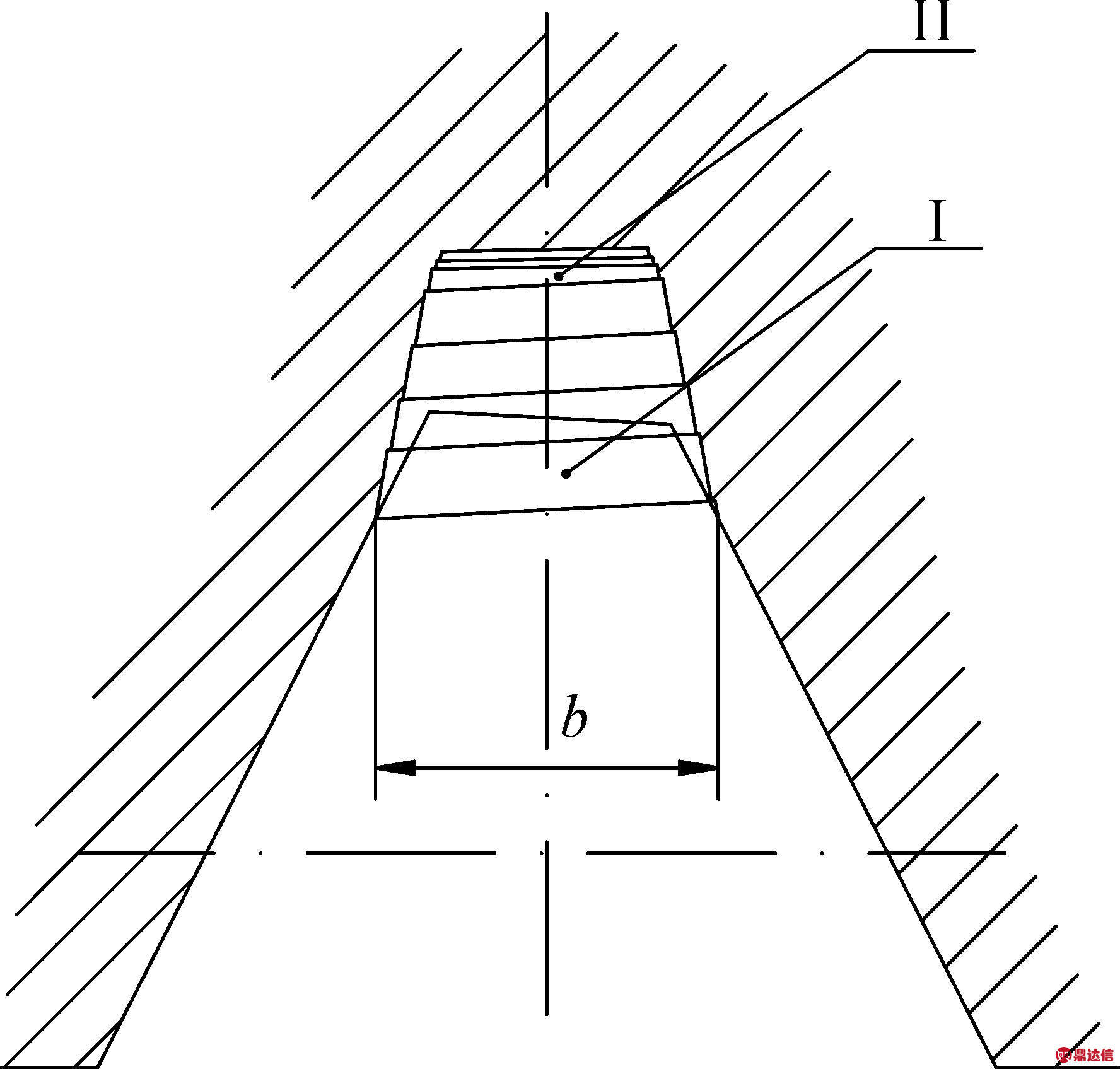

如图3所示,![]() 部分切削锥角为Φ2,此段刀尖宽度小,强度低,故取齿升量(即切削厚度)为0.02~0.025mm;l1部分刀尖宽度增大,可以承担较大的切削负荷,故取Φ1>Φ2。事实上,由于车丝底沟槽之前,螺纹牙形已车出,已去除大部分余量,按如图4所示进行切削分配,Ⅰ部分由l1段切削,Ⅱ部分由

部分切削锥角为Φ2,此段刀尖宽度小,强度低,故取齿升量(即切削厚度)为0.02~0.025mm;l1部分刀尖宽度增大,可以承担较大的切削负荷,故取Φ1>Φ2。事实上,由于车丝底沟槽之前,螺纹牙形已车出,已去除大部分余量,按如图4所示进行切削分配,Ⅰ部分由l1段切削,Ⅱ部分由![]() 段及第一校正齿切削。取Φ1>Φ2,尽量使刀头总长L短一些,以缩短走刀时间和改善刀具实用性。

段及第一校正齿切削。取Φ1>Φ2,尽量使刀头总长L短一些,以缩短走刀时间和改善刀具实用性。

图3

(2)螺纹中径取较大倒锥度

一般每10mm长度取0.03~0.05mm,如果螺距小,取上限;反之,取下限。如图4所示,其作用是减小切削齿两侧刃后面与切削表面之间的摩擦阻力,任一切削齿与前一切削齿切出的表面(侧面)均有一个微小间隙,该间隙随螺纹中径倒锥度的增加而增大[1]。

(3)刀具牙型由螺纹形成

在螺纹磨床上进行加工,不仅精度高,而且与单头刀相比,强度也大幅提高。

图4

4 刀头各要素的设计和取值

4.1 Φ2和 取值

取值

取切削厚度≥0.02,则![]() 取

取![]() 当p=1时取4p,其余取3p。

当p=1时取4p,其余取3p。

4.2 丝底沟槽牙型半角ε及底宽n

ε和n是两个相关的量,为增强刀尖强度,n值需大一些,但又会导致ε角减小,从而影响刀齿的整体强度,减小侧刃法向后角。因此,应根据金属切削原理与实践经验予以综合考虑,一般取ε=12°~16°,n≥0.08。丝底疏刀设计时还需确定一把刀具是同时适用于T、Z螺纹环规,还是根据T、Z环规分別设计。

T、Z环规共用梳刀适用于小批量或单件生产,有利于节省刀具费用和换刀时间。本方案的特点是nT=nZ。

由图2可导出n值计算式为

(3)

(4)

将式(3)和式(4)代入nT=nZ,化简后得

(5)

式中,nT和nZ分别为T、Z环规的丝底沟槽底宽(即梳刀校正牙顶宽);bT和bZ分别为T、Z环规的丝底沟槽宽度b1,b3的取值;![]() 和

和![]() 分别为T、Z环规的丝底沟槽槽底直径;D2T和D2Z分别为T、Z环规的成品中径;ɑ/2为环规螺纹牙形半角。

分别为T、Z环规的丝底沟槽槽底直径;D2T和D2Z分别为T、Z环规的成品中径;ɑ/2为环规螺纹牙形半角。

实践证明,当![]() 时,由式(5)求得的ε角往往大于16°。为了使ε≤16°,以保持丝底沟槽与螺纹牙形有明显而清晰的分界,同时也有利于保证b尺寸要求。由式(5)可知,当

时,由式(5)求得的ε角往往大于16°。为了使ε≤16°,以保持丝底沟槽与螺纹牙形有明显而清晰的分界,同时也有利于保证b尺寸要求。由式(5)可知,当![]() 时,其差值越大,则ε越小。利用这一条件先确定

时,其差值越大,则ε越小。利用这一条件先确定![]() 用改变

用改变![]() 的方法由式(5)求得理想的ε值;也可预先确定ε值,再根据式(6)求

的方法由式(5)求得理想的ε值;也可预先确定ε值,再根据式(6)求![]() 式(6)由式(5)导出,有

式(6)由式(5)导出,有

(6)

式(6)中有关数据的确定方法:

![]() 式中,d为螺纹公称大径,必要时也可取螺纹环规的最小大径。Δ的取值要综合考虑两个主要因素:从刀齿强度考虑,Δ值应取较小值,以增大刀尖宽度n;由于热处理变形由Δ值弥补,为保证淬火后

式中,d为螺纹公称大径,必要时也可取螺纹环规的最小大径。Δ的取值要综合考虑两个主要因素:从刀齿强度考虑,Δ值应取较小值,以增大刀尖宽度n;由于热处理变形由Δ值弥补,为保证淬火后![]() 一般取Δ=0.12~0.6或Δ≥0.12p。

一般取Δ=0.12~0.6或Δ≥0.12p。

(2)bT取b1max,bZ取b3的下限或略大于下限值[2]。

(3)如果D2T,D2Z为某一特殊规格环规设计专用丝底梳刀,则D2T,D2Z为图纸上标注的值。用于标准环规时,应考虑刀具的通用性,尽量扩大其使用范围,以减少刀具的规格数量。为此,首先要确定加工范围(如大于M30×1.5~M70×1.5),选择其中某一直径(如M42×1.5)作为计算直径,D″=42,再选择M42×1.5螺纹中径es及ei绝对值最大的精度级量规中径D2T,D2Z作为设计数据。根据取D2最小原则设计丝底梳刀,用于其它精度等级时,可按下式求出D′作为工艺数据,即可保证丝底沟槽宽度b要求。由图2可得

(7)

上式同时适用于T、Z环规,例如求![]() 则应代入D2T,bT。

则应代入D2T,bT。

T、Z环规分别设计梳刀,适用于大批量生产。与上方案区别在于ε是确定的,当p=l时,ε=13°;当p≥1.5时,ε=15°,分别求nT和nZ值。设计时,取![]() 但对于不同精度等级环规,仍要按式(7)计算工艺数据

但对于不同精度等级环规,仍要按式(7)计算工艺数据![]() 和

和![]()

4.3 Φ1和l1取值

当p=1~1.5时,Φ1=5°;当p>1.5时,Φ1=6°。参照图2和图3可推导出![]() 分子后项忽略不计,则

分子后项忽略不计,则![]()

式中

(8)

因此有

(9)

式中,D′,D2,b值如果按T、Z环规共用方案设计,则用Z环规的数据代入。

在车丝底沟槽时,环规中径尚留有余量,为防止第—切削齿负荷过大,可将上式计算结果加上一个螺距p,则

(10)

4.4 L值及丝底梳刀直径D

取![]() 梳刀直径D的确定原则:接近加工对象的直径,以减小两者的螺纹升角差,从而获得良好的切削性能;刀头能顺利进入工件,新刀具一般先用来加工较大直径,待重磨至一定程度后用来加工较小直径;还应考虑减少刀具材料消耗量。

梳刀直径D的确定原则:接近加工对象的直径,以减小两者的螺纹升角差,从而获得良好的切削性能;刀头能顺利进入工件,新刀具一般先用来加工较大直径,待重磨至一定程度后用来加工较小直径;还应考虑减少刀具材料消耗量。

确定计算直径D″:取加工范围首尾两直径螺纹升角和的一半为λ′,则![]() 及D″的取值见表1。

及D″的取值见表1。

表1 D和D″的取值

4.5 螺纹中径倒锥度Δ1

当p=1时,取0.4~0.5mm/100mm;当p>1时,取0.3~0.4mm/100mm。螺距精度要求与螺纹量规取相同值。

4.6 刀齿牙型半角ε刀及其修正计算

为了保证丝底沟槽两侧牙型半角的对称及宽度b的要求,对刀齿牙型半角进行修正是有益的。

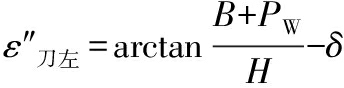

(1)按常用内螺纹成型车刀设计法求ε刀

由图5可知,O1为工件中心,O2为刀具中心,O2高于O1,导致ε刀>ε。

由式(8)求出h,有

(11)

(12)

(13)

(14)

B=h tan ε

(15)

ε刀![]()

(16)

式中,h为刀具的有效切削深度(见图2);R为环规螺纹公称直径的一半;r为丝底梳刀刀头半径。

上述公式的推导未计入环规螺纹升角的影响,刀齿为环形,且ε刀左=ε刀右。本文讨论的丝底梳刀切削齿由螺纹形成,其螺纹升角大于环规螺纹升角。可以引入修正量Pb(见图6),该修正量适用于刀具与工件螺纹升角相同的条件下对刀齿牙型半角进行修正计算[3]。因λ刀>λ工,本文引入一个新的修正量PW。

图5

(2)λ刀>λ工时的修正计算

图6为图5中F向的投影,是通过O点(见图5)刀齿轴截面的垂直方向投影(即刀齿轴截面内牙形)。

图6

图中,O,O2,M,A,B,C与图5对应,Ⅰ为过工件M点(MO=OM′)螺旋方向线,其螺旋角为λ工;Ⅱ为刀齿过B点螺旋方向线,其螺旋角为λ刀。BO′O″B′为刀齿刀刃;CO′O″C′(虚线)表示OO2截面内螺纹牙形;A′O′O″A‴根据式(11)~式(16)求得的刀齿轴截面牙型(即λ刀=λ工=0时的情形);AO′O″A″表示引入修正量Pw后刀齿轴截面牙型,即本文所探讨的λ刀>λ工时的刀齿牙型。左半角为![]() 右半角为

右半角为![]()

参照图5和图6可得

(17)

(18)

(19)

对于左环规梳刀,将两式中加、减号进行换位。需要注意,对于刀齿来说,刀头在左,刀柄在右(见图3)。

(3)与梳刀螺纹中径倒锥度有关的修正量

丝底梳刀的螺纹中径倒锥度比普通丝锥大得多,故不可忽视其修正计算。修正公式推导参见文献[1],本文对公式略加变换得

(20)

式中,取Φ1而不是取Φ2是因为丝底沟槽宽度b由切削锥部分l1加工形成。

综合上述各项推导出丝底梳刀轴截面内牙型半角的算式为

右螺纹梳刀

(21)

(22)

左螺纹梳刀

(23)

(24)

![]() 的角度偏差取负值,根据普通螺纹量规书册中短螺纹牙型的半角公差取值。

的角度偏差取负值,根据普通螺纹量规书册中短螺纹牙型的半角公差取值。

5 应用实例

设计大于M30~70,p=2的右螺纹环规(T、Z共用)丝底疏刀。由表查得D=26,颈部直径为φ18,长度40,柄部为3号莫氏椎体;取后角α=9°,则装刀高度a=13×sin9°=2.03,考虑让刀量为0.2,有a=2.2~2.3;当前角γ=8°时,则s=13×sin17°=3.8。

(1)求Φ2和![]() 值

值

由式(3)可得,![]() 取

取![]()

(2)求ε和n值

查表得D″=42,则![]() 可取

可取![]() 或

或![]()

取![]() 据式(6)试算得ε=16°17′,确定ε=16°,则由式(6)求得

据式(6)试算得ε=16°17′,确定ε=16°,则由式(6)求得![]() 工艺数据可取

工艺数据可取![]()

由式(3)或式(4)求得n=0.15,取n刀![]() 当p=1时,建议n取正偏差0.02。

当p=1时,建议n取正偏差0.02。

当Φ1=6°,由式(9)求得l1=7,L=16。

(3)求![]() 值

值

由式(8)求得h=0.52,将h=0.52,R=21,r=13,a=9°,Y=8°,ε=16°代入式(11)~式(15),求得h′=0.525242,H=0.501348,B=0.149108。

由式(17)求得![]()

由式(21)和式(22)求得![]() 偏差为-14′。

偏差为-14′。

6 结语

本文与精密内螺纹成形车刀的设计[3],将两种刀具完美组合,以获得精确的热处理前牙型,从而减少研磨余量。

通过设计为M24以上、螺距1~2的环规制造中丝底加工提供了优质高效的刀具。本设计突破了多年来一直困扰制造者的难题,既适用于多规格单件生产,也适用于大批量生产。由于刀具螺纹倒锥度较大,在磨螺纹时,尾座偏移较大会降低定位准确性,建议制造专用锥度靠模。