摘 要:针对大型传热设备建模仿真网格数目过多,难以整体模拟来掌握其工作性能的问题,本文利用多孔介质模型和双组元换热器模型结合的方法对消声换热器内的流场进行数值模拟,研究了额定负荷下消声换热器的压力分布特征和传热特性。模拟结果表明:利用简化后的模型可以解决设备的仿真和流动的仿真问题,仿真与实验结果误差5%在以内;烟气在消音换热器的换热段区域的整体压力分布均匀并且沿着烟气流动方向压力不断降低,在进口段烟气扰动较大,在消声器段压降仅为整体压降的0.48%;该方法得到的消音换热器的模拟结果可以为导流板结构优化提供参考。

关键词:消音器;换热器;压力分布;多孔介质;余热回收;阻力系数;导流板

数值仿真是利用电子计算机结合科学的求解算法来对工程问题进行研究的重要方法,其与实验方法相比具有成本低,变量可控等优势。但是一些较大模型的流动和传热仿真问题,对计算机的计算性能要求较高,即使采用并行计算仍然需要付出巨大的时间成本,陶文铨[1]将此类问题称为系统多尺度数值模拟。对于该问题的研究一般可以采用针对典型的局部进行建模和仿真,然后根据仿真结果预测整体性能的方法,例如Ciuffini等[2]利用系数相关性和效能-传热单元数来依靠局部模型的CFD模拟结果推测换热器的整体换热特性,达到了获取换热器整体性能的目的。另外还可以使用逐级放大的方法,即先忽略细小尺度的模型,将其从整体域中移除,仅对剩余的较大尺度模型进行仿真,然后提取边界面的信息,再采用恰当的网格尺度对前面被挖除的小模型单独仿真,例如Tang等[3-4]使用两步放大方法,用以解决电子芯片级别和机箱尺寸级别的模拟;Chen等[5]同样利用类似的方法将大小尺度联系起来,研究了室内空气流与室外风的互相影响。除了上述方法之外,还可以结合矩阵分析理论,采用本征正交分解或者动态模态分解方法来使复杂的模型降维,例如Hu等[6]利用本征正交分解法对空冷凝汽器的模型进行了传热的降维分析,然后在空冷凝汽器模型的边界上采取尺度耦合,研究了环境风对空冷凝汽器工作性能的影响。上述方法虽然一定程度上解决了大模型的仿真和数据获取问题,但仍存在无法有效获取整体模型截面上场的分布、计算误差较大和过程繁琐的缺点。本文利用Fluent 16.0软件的多孔介质模型和双组元换热器模型结合的方式对全尺寸的消音换热器模型的烟气阻力和烟水换热过程进行了仿真,得到了不同负荷下烟气在换热器中的压降、压力分布和换热器换热效能参数,仿真结果与实验值吻合良好。

1 物理几何模型

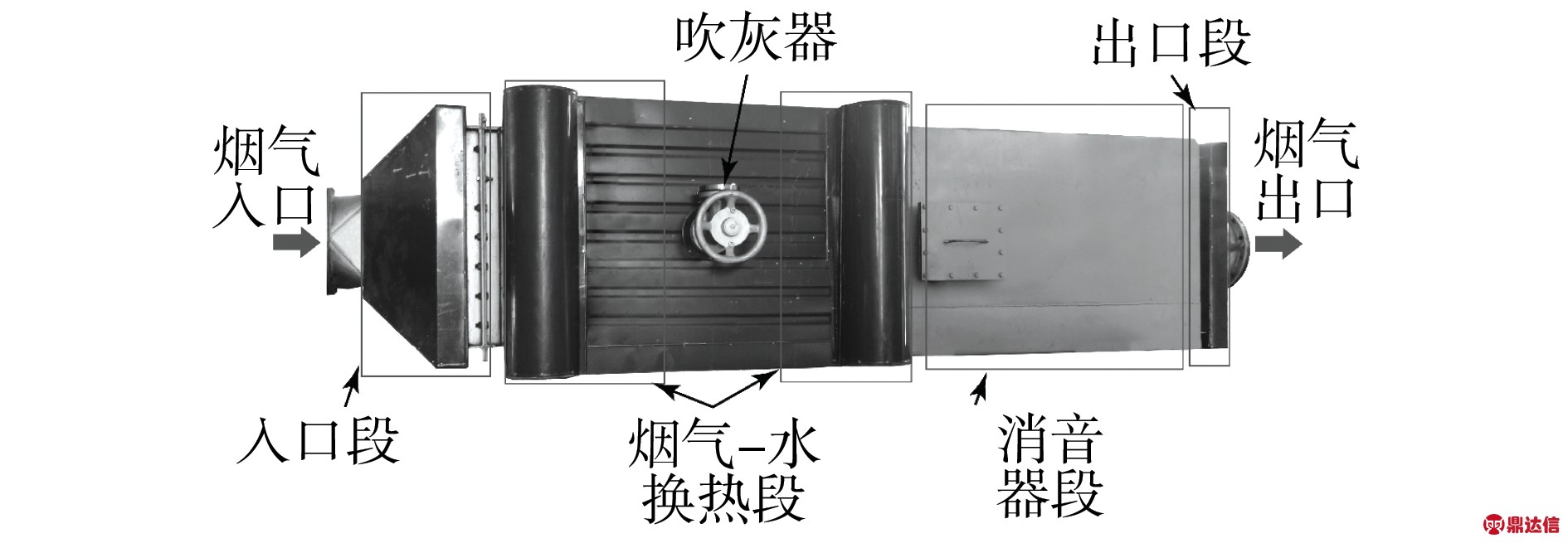

某额定热功率为0.42 MW余热利用消音换热器如图1所示。烟气由模型左端直径350 mm的圆形入口进入,依次流经入口段,换热段,消音段和出口段4部分,自右端流出,其中换热段又分为烟-水换热1段,吹灰器段和烟-水换热2段,各部分长度尺寸如图2所示。

图1 换热消声器实体

Fig.1 Actual model of heat exchanger muffler

图2 换热消音器尺寸数据(mm)

Fig.2 The dimension data of heat exchanger muffler(mm)

入口段设置有横竖各四片导流板,将烟道分为5×5共25个区域,两段“烟气-水”换热区域受热面烟道长度均为473.8 mm,吹灰器区域烟道长度348 mm,消音器长度为1 713.2 mm,烟道截面为0.78 m×0.89 m。额定工况下烟气质量流量10 718 kg/h,水的质量流量6 000 kg/h。换热器为逆流布置,共有26个循环回路,每个循环回路穿越烟道10次,沿着烟气流动方向管束错列布置。

为方便观察2个模型的入口截面都已经删除,从图3中可以直观地看到入口段内的导流叶片、消音器内部的导流椎和消音柱等结构。为了避免翅片密集造成的网格困难和计算时间过长,不对换热区域的单独管道或翅片进行建模,而是利用双组元换热器模型,在软件中设置换热器流量和效能之间的关系,来代替烟水换热过程。

图3 换热消音器建模

Fig.3 Model of heat exchanger muffler

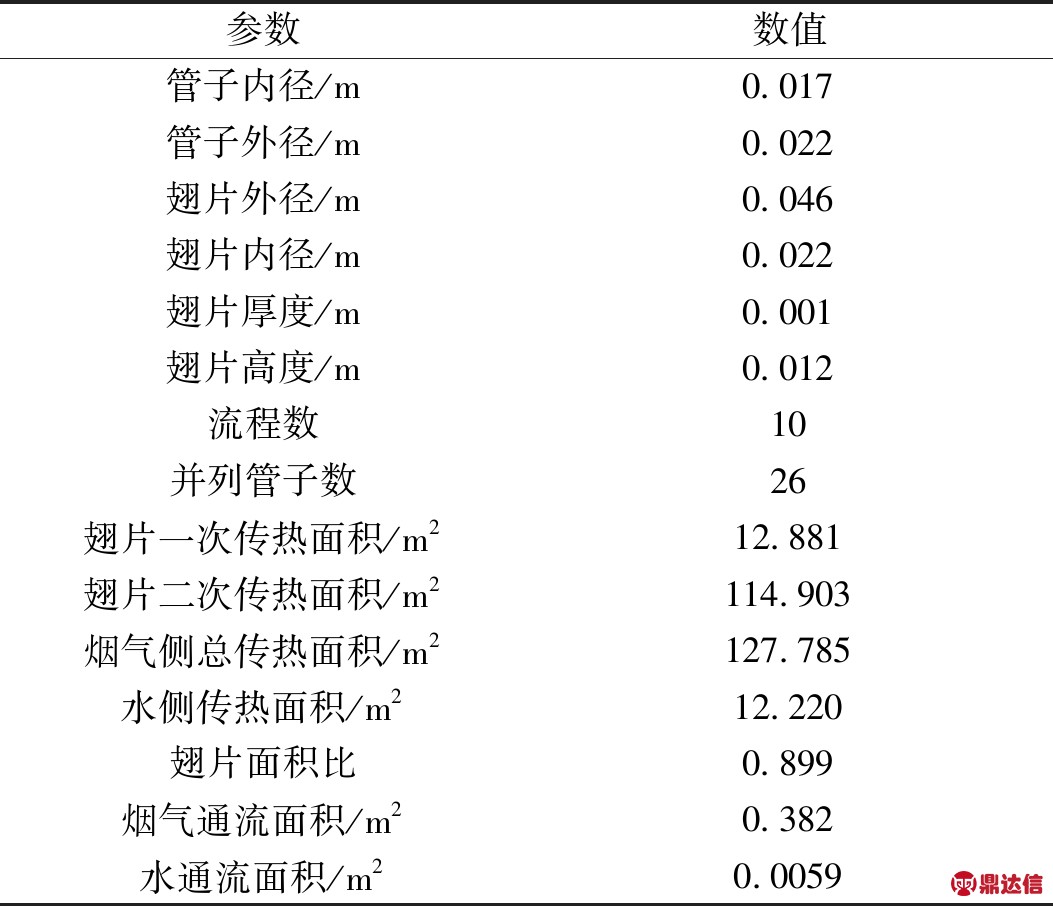

有关翅片管换热器的部分设计参数如表1所示。可以根据表中数据计算烟气通过无管道的空烟道面积和管道所占面积从而计算换热段的多孔介质孔隙率参数为0.55。

表1 换热消声器部分设计参数

Table 1 Design parameter of the heat exchanger muffler

2 数学模型

消声换热器烟气侧和水侧的流体流动都是十分复杂的过程,烟气在换热器和消音器内流动,数值仿真选择空气来代替实际的烟气,将空气的定压比热修改为1 056 kJ/kg。仿真计算中做如下简化假设:不计系统散热[7-10];采用多孔介质模型忽略换热器内翅片管对气流的扰动对传热的影响;在消音器内忽略消音棉上的凹孔对气流的影响,假设模型整体表面粗糙度恒为0.5 mm;假定换热段烟道内翅片管区域为各向同性,其压降在各个方向上的变化率相同。

排汽流经排汽管道时满足基本控制方程组:

1)连续性方程:

2)动量守恒方程:

ρg-FD(u-up)

3)k-ε方程:

式中:φ为求解物理量;Dφ为扩散系数;Sφ为源项。

4)多孔介质压降:

惯性阻力系数C2是流体在流动方向上的压力损失系数与多孔介质厚度的比值,需要在软件中设置该参数来对多孔介质的性质给予定义[11-12]。多孔介质中在已知压降和表面速度的情况下,可以求得惯性阻力系数为:

C2=K′L/δ

式中:K′L为流体区域无遮挡条件下流体的压力损失系数;δ为多孔介质厚度,mm。

在表面速度的定义方式下,Fluent中的多孔介质模型假设多孔区域是全开的,没有阻塞,压力的减少是由于动量方程中被附加源项导致的,源项包括惯性阻力系数和粘性阻力系数2个部分,粘性阻力系数较难确定,所以将所有压降全部附加在惯性阻力系数中。假设流体的压降与其动压有线性关系:

式中:V0为流体在实际流道中的真实速度,m/s;ρ为流体进出口温度平均值对应的密度,kg/m3;ΔP为流体的计算压降,Pa。

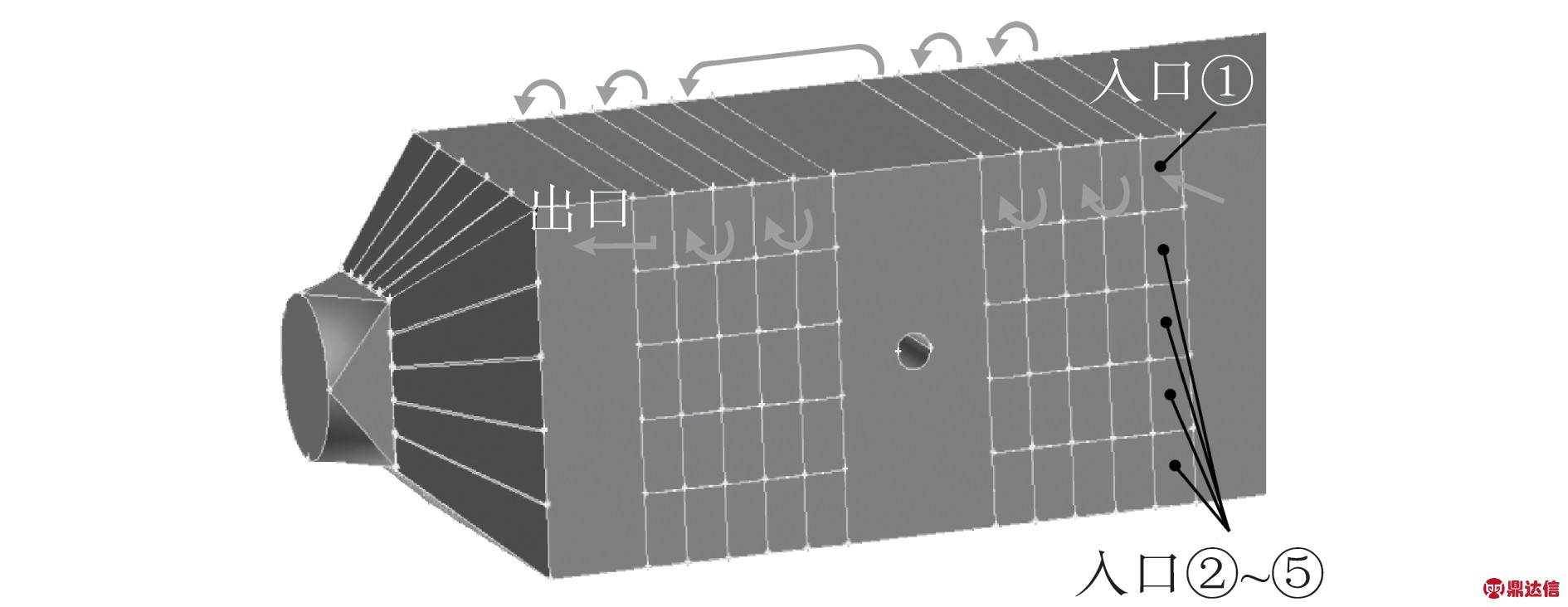

边界条件:烟气侧流体为空气,分别设置入口为质量流量入口,流量为2.977 kg/s,出口压力2 000 Pa,粘度、导热系数等物性参数按照180 ℃的空气选取。将水的物性参数按照110 ℃选取,为减小工作量,将水侧循环回路数目按照5个循环回路建模,每个循环回路包含10个流程,即穿越烟道10次,图4中箭头所示为一个水循环回路的完整流动路线,依次对每个水流程的进出口设置质量流量入口和压力出口,入口设置质量流量为0.33 kg/s,出口保持默认。经过网格无关性验证,全尺寸换热消音器模型网格数量为300万。

图4 水侧流道及边界条件示意

Fig.4 Sketch map of water side channel and boundary conditions

3 模拟结果与分析

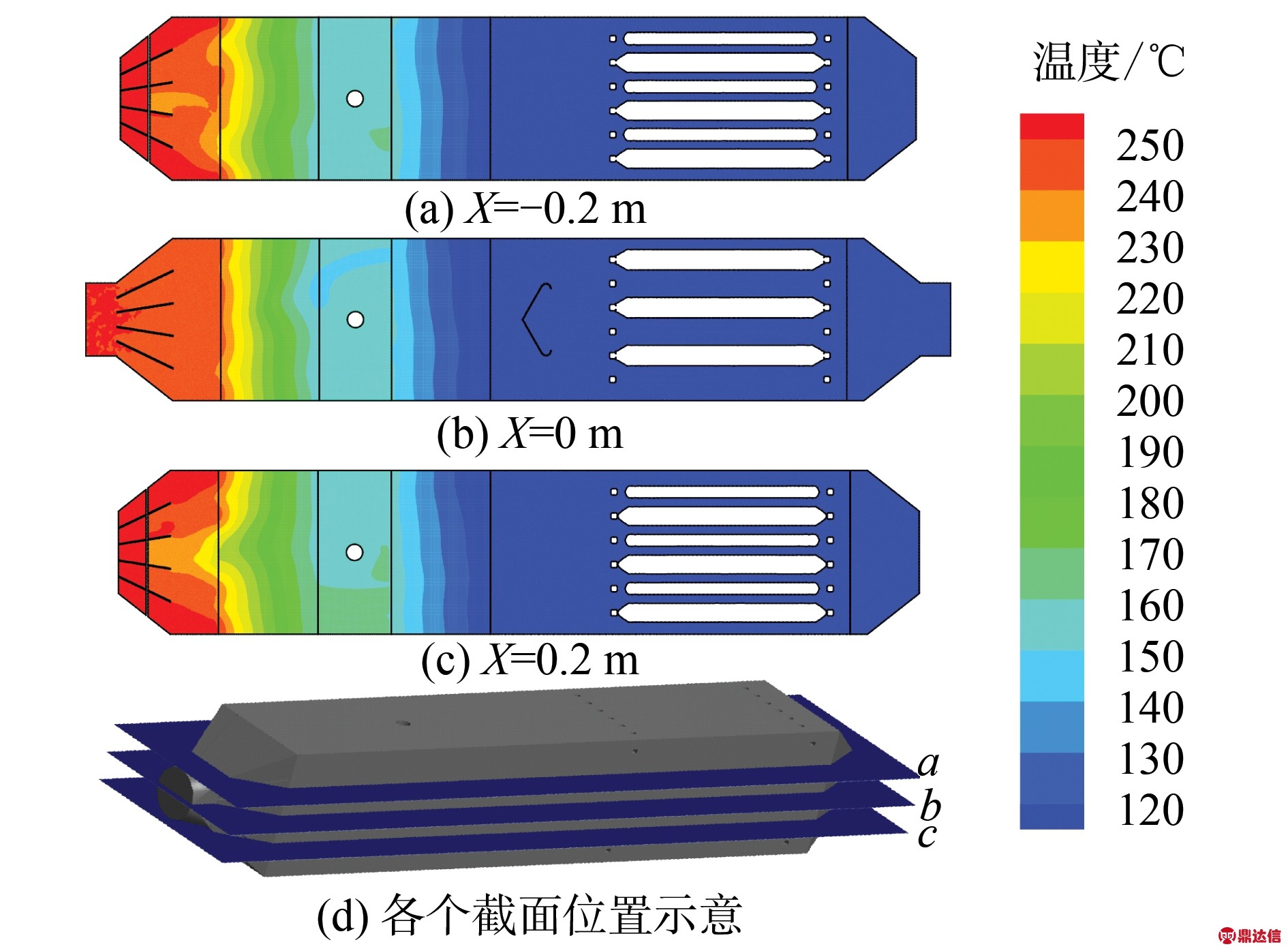

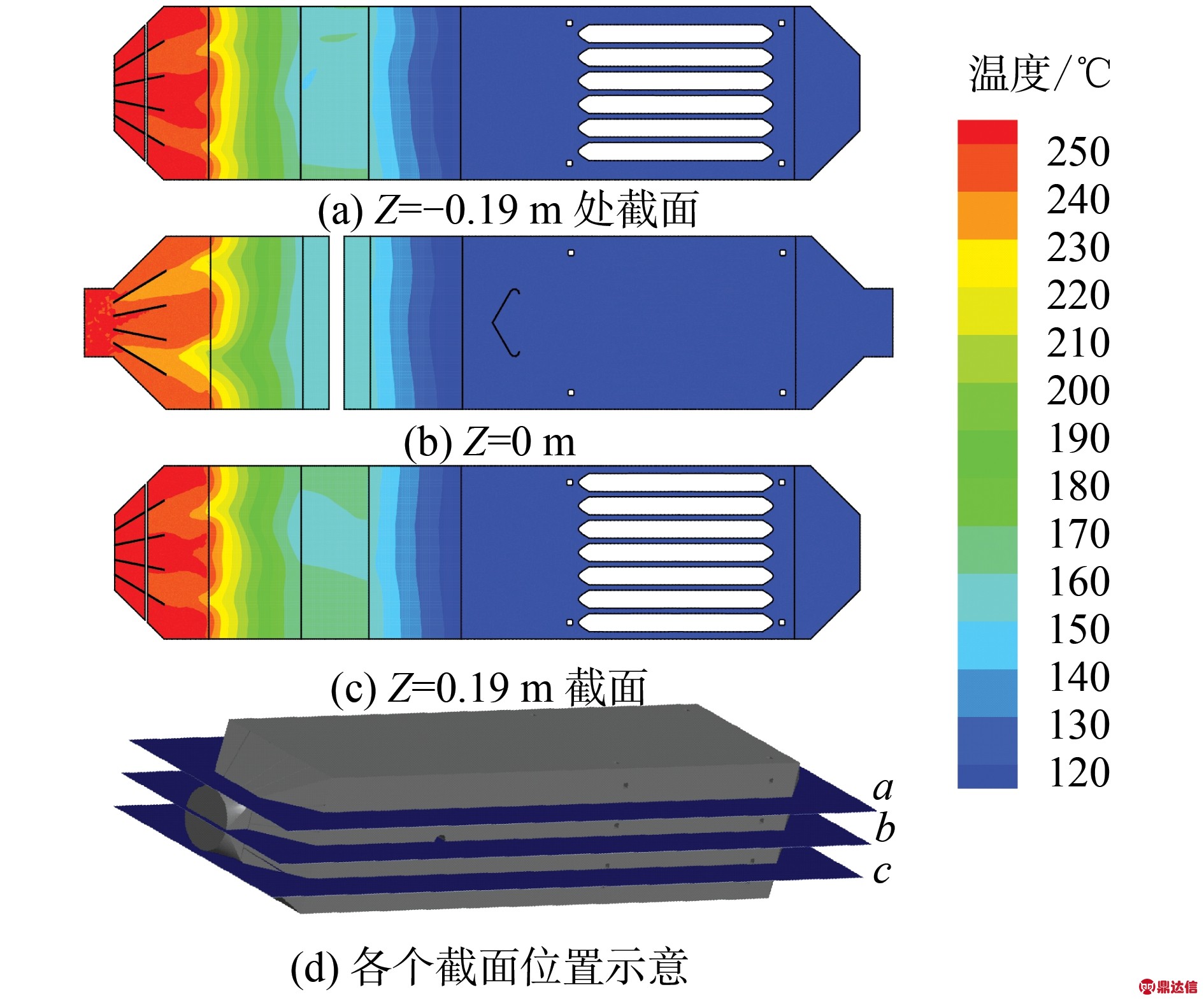

图5为X=-0.2 m,X=0 m,X=0.2 m 3个截面(垂直于翅片管内水流方向的面)换热器内烟气温度分布云图,从图中可以看出,X=0 m截面处不同循环回路之间,水通道外部烟气的温度差别较小,而在X=-0.2 m截面处于烟道中间部分的水循环回路附近的烟气温度较低,两侧烟气温度较高。由于此温度差别存在,造成位于烟道中部的水循环回路烟水换热量少,水侧出口温度低。X=0.2 m截面中间部分温度较低,两端温度高。从烟气进入换热器开始,直行的烟气上下温差较小,而向X轴正向和负方向偏移流动的烟气都在竖直方向上有不同程度温度不均现象。在换热器后部的消音器部分直至换热器出口,烟气温度都不再发生变化。

图5 垂直于水流动方向烟道剖面烟气温度分布

Fig.5 Fuel gas temperature distribution of the fuel pipe at direction perpendicular to water flow

图6为Z=-0.195 m,Z=0 m,Z=0.195 m 3个截面(与翅片管内水流动方向平行的面)换热器内烟气温度云图,平行于水流动方向的烟道截面可以反映同一循环回路不同管子之间的,以及管子不同位置之间的受热差别,可以看出Z=0 m截面烟气入口的水管路在垂直于烟气流向的方向上温度不均匀,在烟道内所处烟气温度场不相同,管道外部的烟气温度条件除了影响翅片管传热之外,其对于管路运行安全性也至关重要。从图中可以看出Z=0 m截面入口温度不均匀,另外2个截面温度均匀,原因是入口的2×4片导流片设置不完全相同,烟气流过25个小区域的时候流量各有差异,再加上烟气在同一个流程的流动长度上本身换热系数不同,在相邻流程的管道上更有差别,因此烟气温度场不均匀。

图6 平行于水流动方向烟道剖面烟气温度分布

Fig.6 Fuel gas temperature distribution of the fuel pipe at direction parallel to the flow direction of water

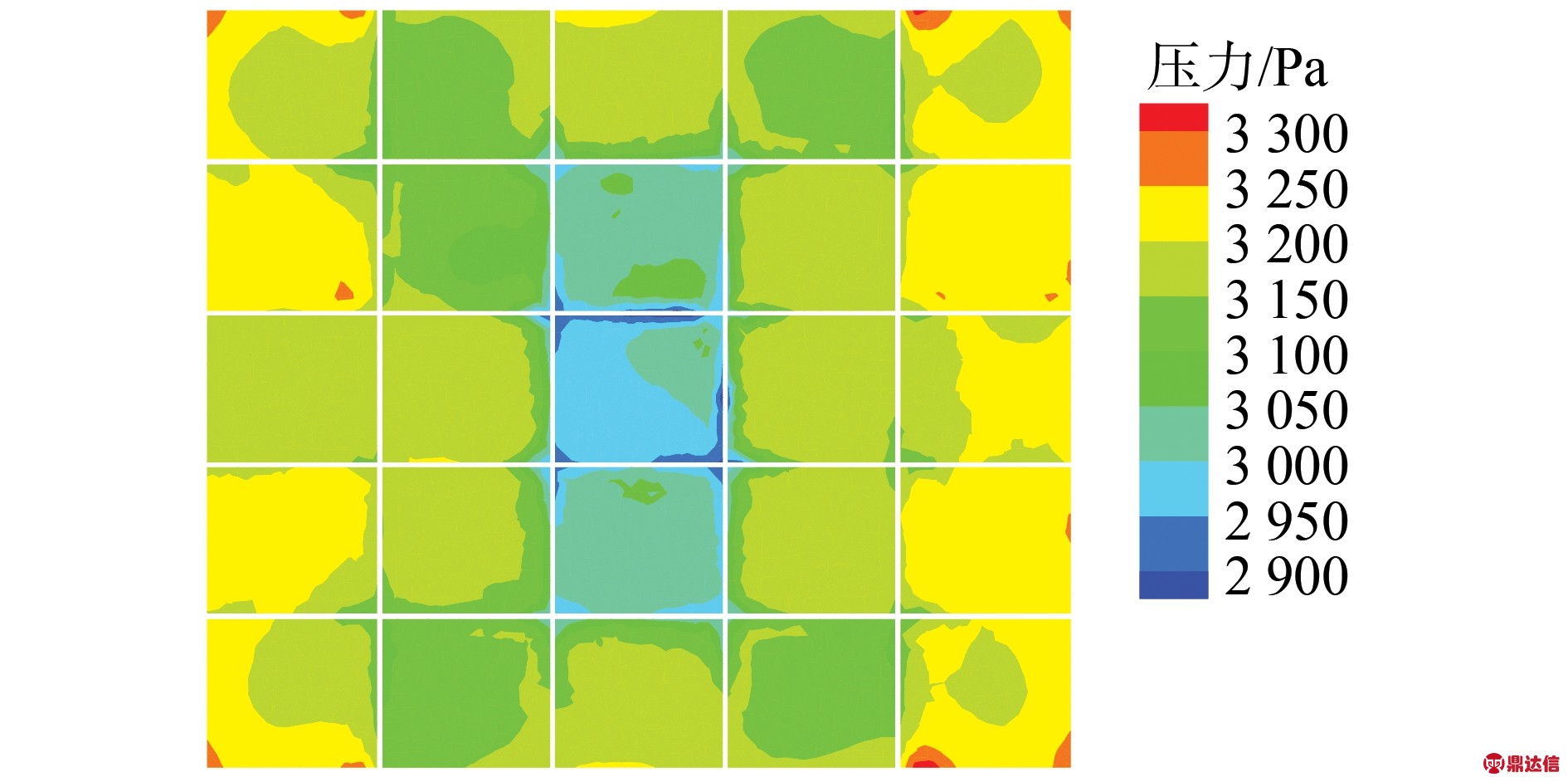

图7~9分别是换热消音器入口段、出口段和消音器段垂直于烟气流动方向(即垂直于Y轴方向)截面的压力云图。烟气在入口段的压力扰动剧烈,导流板的存在使烟气流向产生很大的压力波动,最高压力达3 200 Pa,最低压力仅3 000 Pa。

图7 入口段导流板内垂直于流动方向压力云图

Fig.7 Pressure contour of the flue gas perpendicular to flow direction in the inlet section

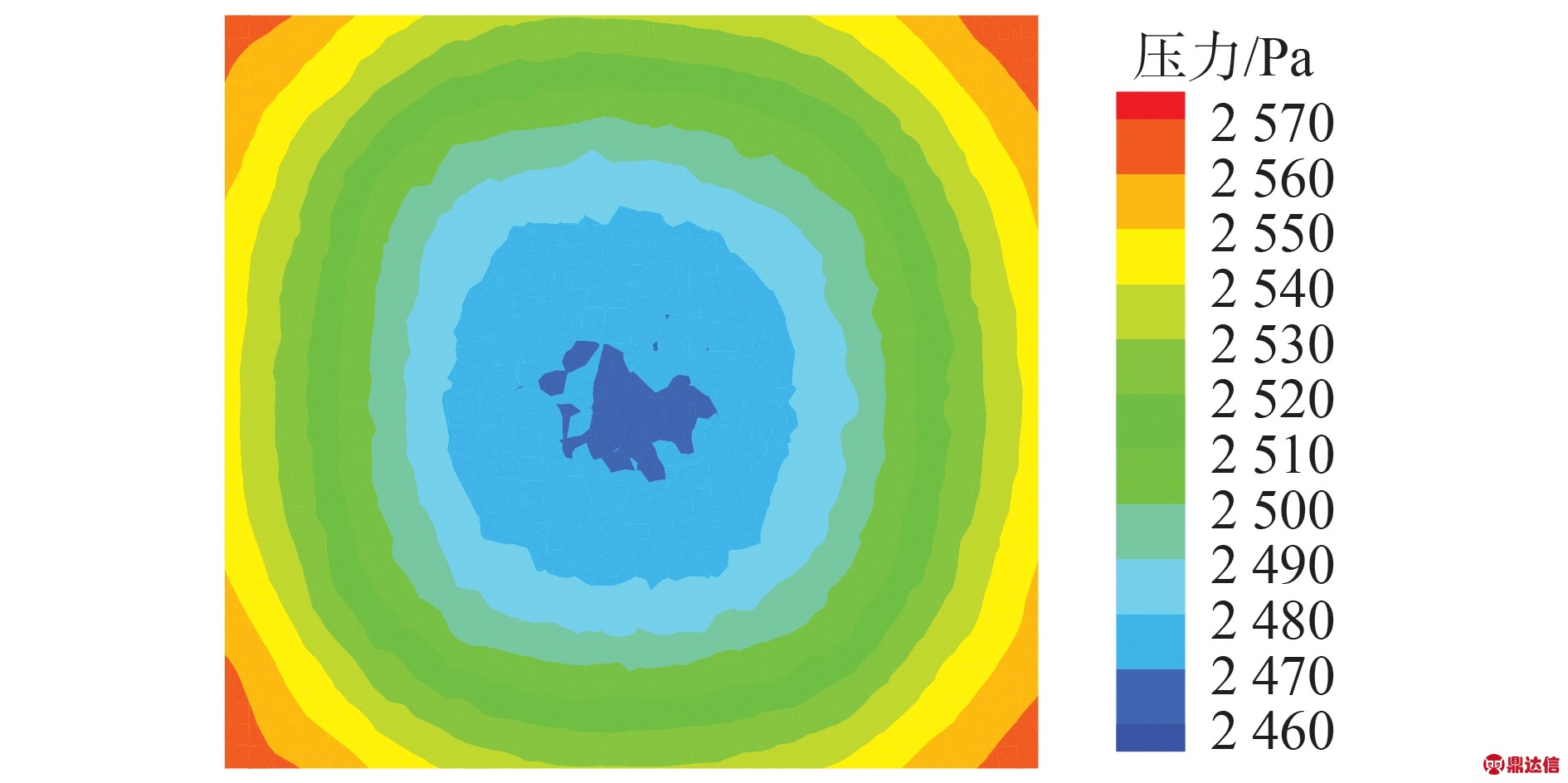

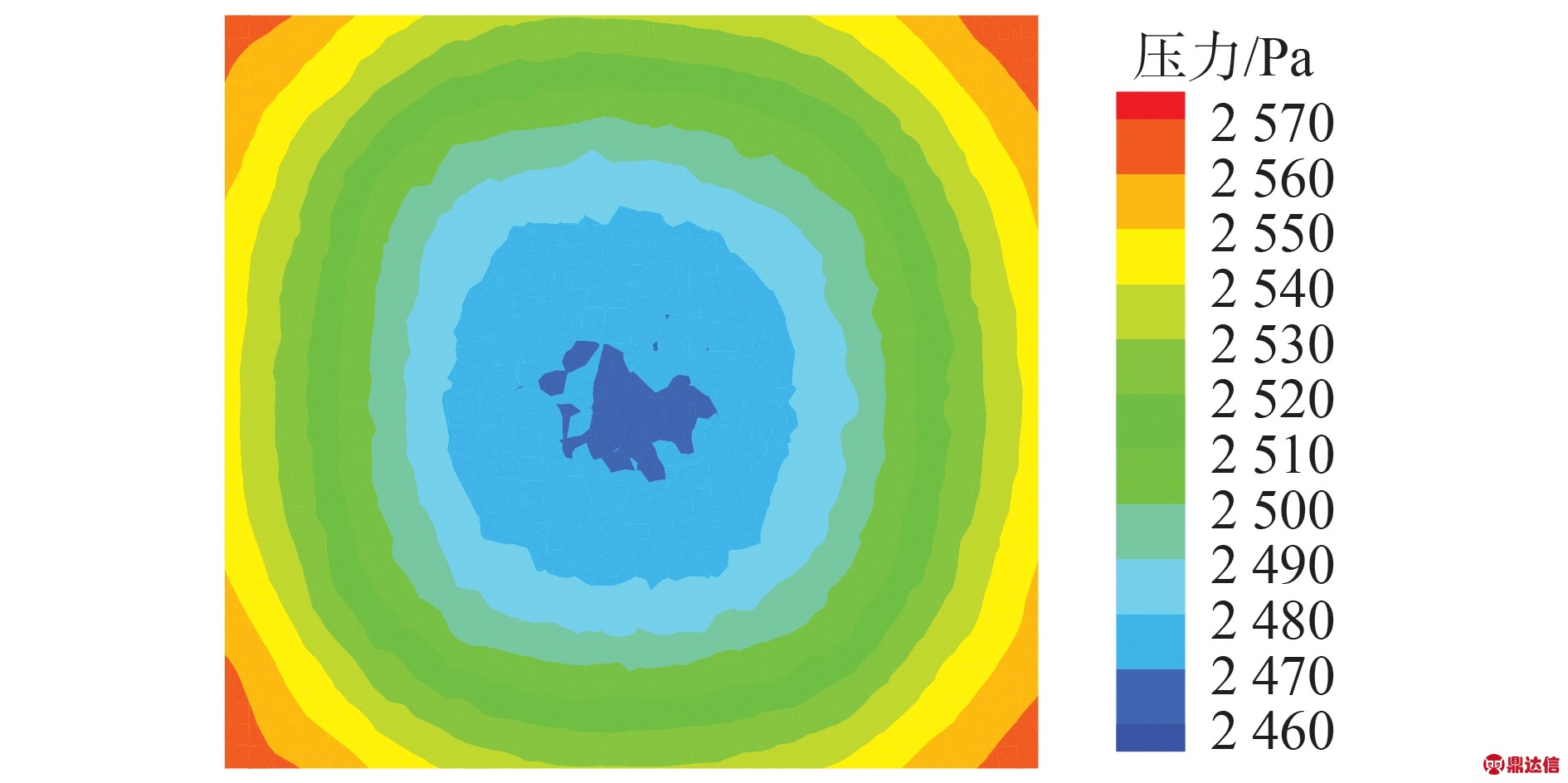

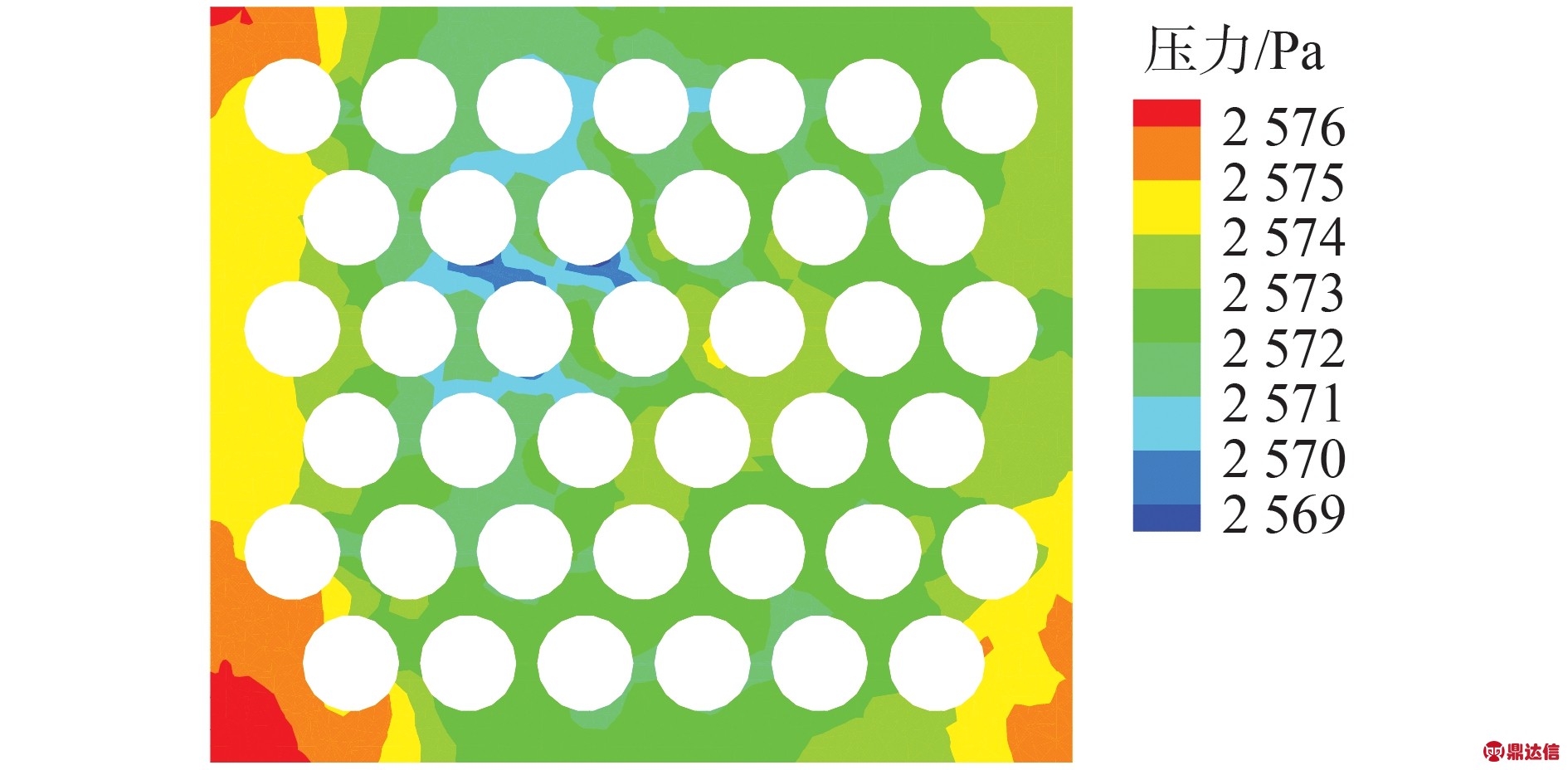

从图8可以看出烟气流向出口时烟道四周壁面的收拢使得烟气向中间集结,离烟道四周壁面越近,压力越大,在烟道的中心位置压力最低,为2 540 Pa,比烟道四周低50 Pa左右。整体模型在烟气流动方向上长度约2.5 m,X轴和Z轴方向上宽和高分别为0.78 m和0.89 m,因此对于网格划分限制较大,图9中的等压线曲弯曲是由于网格尺寸过大导致的,对压降计算结果影响不大。烟气在消音器段需要穿过由消音棉包裹的消音区域,但是压力整体分布良好,同一截面最大压差仅为7 Pa。

图8 出口段某截面压力云图

Fig.8 Pressure contour in the outlet section

图9 消声器内部压力云图

Fig.9 Pressure contour in the muffler

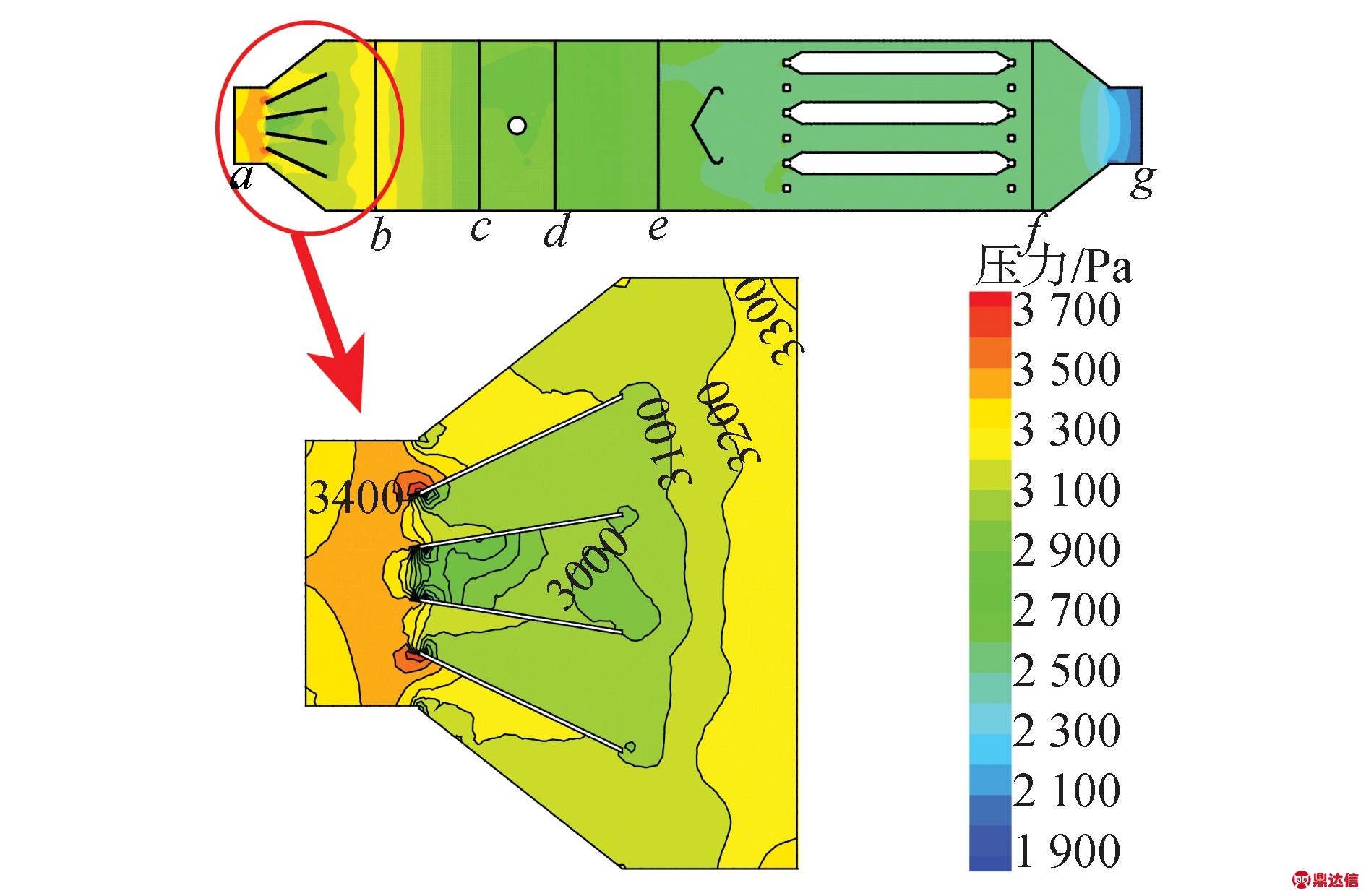

图10是X=0 m处烟道内垂直于X轴的截面的烟气压力分布,可以看出除了入口段之外,烟气在流动方向上压降分布比较均匀,入口段产生了很大扰动,最高压力3 400 Pa,最低压力仅2 900 Pa(在导流片的某些棱角处实际压力数值比2 900 Pa还要低)。换热段和出口段烟气压力沿着烟气流动方向有规律的平稳下降,分布比较均匀。

图10 X=0截面烟气压力分布云图

Fig.10 Pressure contour at the position X=0

图10中表示垂直于x轴的截面,其中a表示模型的烟气入口截面,g表示烟气出口截面,在原模型中求烟气在各个对应位置的截面的加权平均的温度及压力值,如表2所示,换热消音器内总压降1 280 Pa,烟气温降141 ℃。在设置多孔介质区域参数的过程中,假设烟气均匀流过多孔介质时其压降为611.9 Pa,模拟结果显示压降为669 Pa,说明烟气流经多孔介质时是不均匀的,在与流动方向垂直的截面上速度不一致,导致了模拟压降的偏差。对入口段,消音器和出口段的压降模拟结果比较合理。换热器在烟气流动的上游区域中由于烟水温差大,换热量多,烟温下降达到了95 ℃,在烟气下游区域的受热面中,烟气温降仅46 ℃。

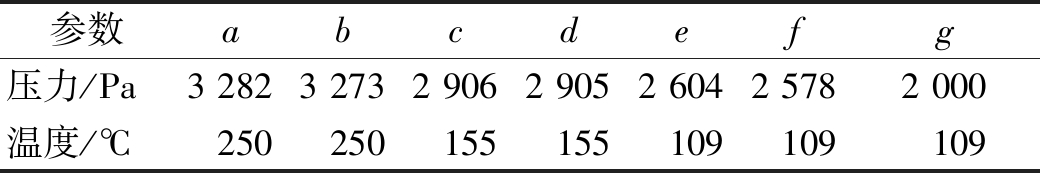

表2 面积加权平均压力和温度值

Table 2 Area weight average of the pressure and temperature

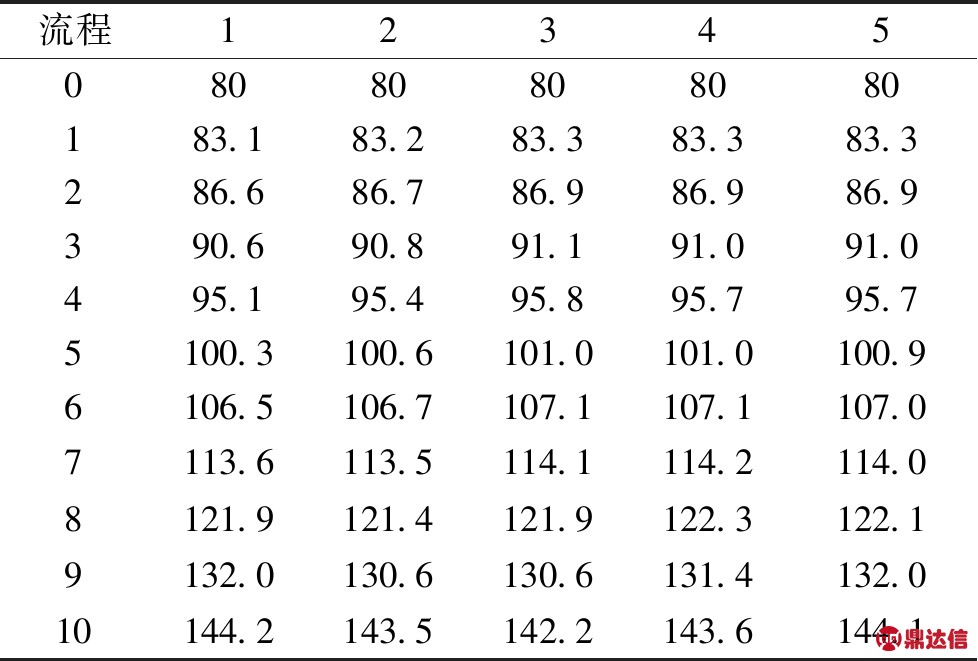

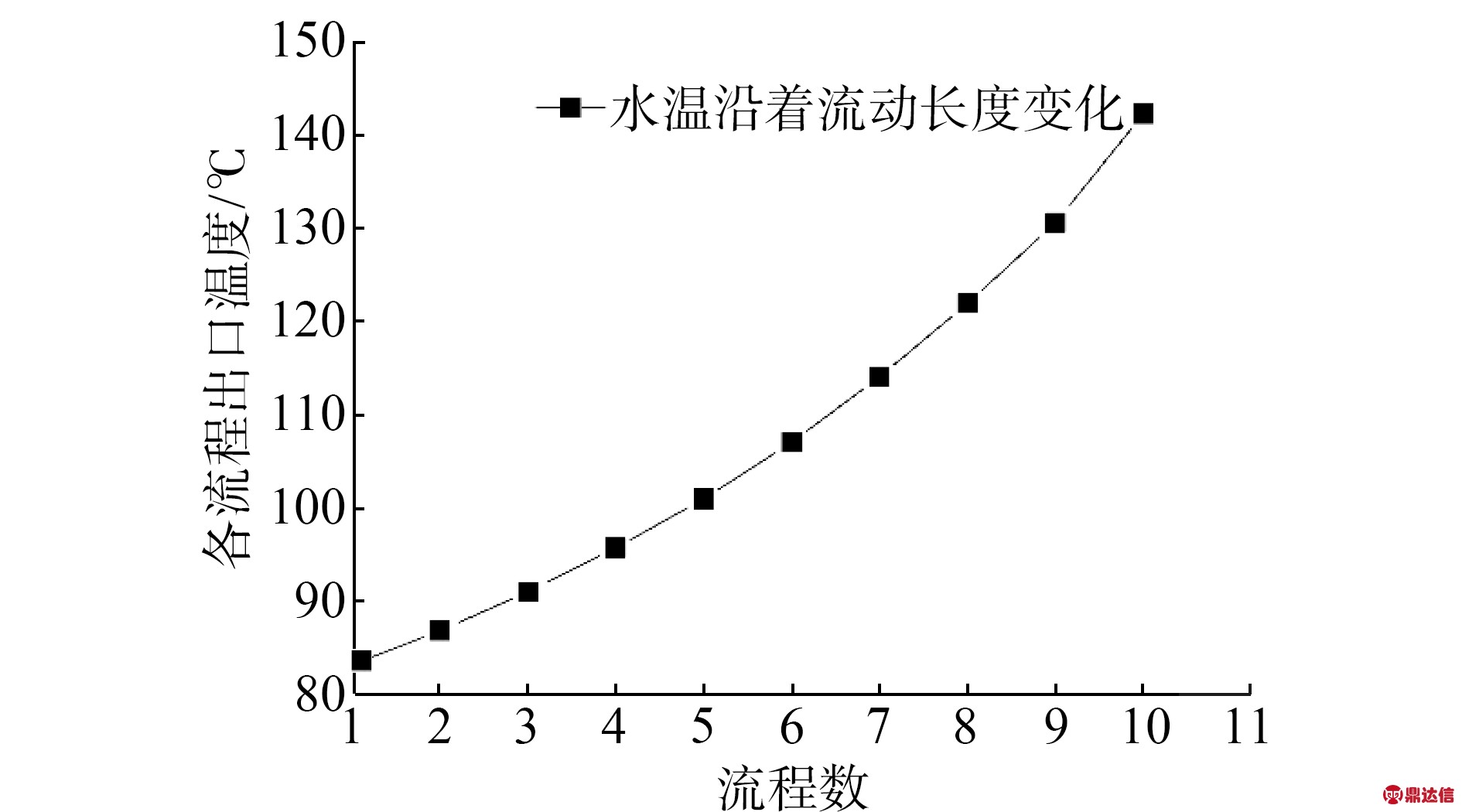

表3中是水侧5个循环回路各个水流程出口水温。可以看出中间的回路水出口温度为142.2 ℃,而两端的回路约为144 ℃,位于烟道中部的换热管束吸热量小于烟道两端的管束。以图4中所示标号为③的循环回路为例,用Origin绘制循环回路流程的出口水温和流程(流动长度)之间的变化关系,如图11所示。

表3 换热器水侧各循环回路温升变化

Table 3 Temperature arise in each circulation circuit of the heat exchanger

图11 水出口温度随着流动长度增加的变化趋势

Fig.11 Temperature increase with the flow length of water

循环回路的水温增长速率(图11中曲线的斜率)随流程的增加不断增大,即单位时间的吸热量是不断增大的。由模拟结果可知,水入口处水温为80 ℃,此位置对应的是烟气的出口,其烟温为109 ℃,两者温差29 ℃,水的出口处水温143 ℃左右,烟温250 ℃,温差107 ℃,本文中换热器为逆流布置,换热中烟水温差随着水流动方向不断增大,因此导致水的温升速率随着水流动长度的增加而增大。其他循环回路的水温变化规律亦如此。

根据烟气比热,入口质量流量和温降可以求得烟气放热量为440.16 kW,同理可以求水吸热量为440.36 kW。两者相差0.5%,模拟结果满足能量平衡。

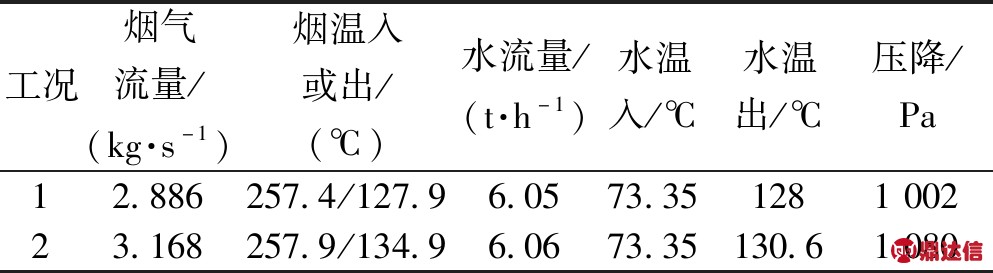

表4所示为现场2次实验的换热消音器特性数据,将2次实验数据利用差值法求得实测压降为1 028 Pa,换热器热功率为392 kW(按照水侧吸热量计算)。对比模拟值和实验值可知,换热器的压降模拟值比实验值高254 Pa,热功率模拟值比实验值高4.96 kW。模拟中换热器的传热系数按照设计值输入,模拟下换热功率440.16 kW比设计值420 kW相对误差约5%,模拟时双组元换热器模型的初始输入参数换热系数是烟气速度的函数,由于局部烟气速度过高,再加上入口段对烟气流场的影响,造成了模拟值偏大。在实验值方面,实验室用柴油机燃烧效果较差,另外在进行消声换热器热态换热热态实验前已经进行多次冷态实验(不通水干烧),大量未燃尽的碳颗粒附着在换热器翅片表面,导致换热器内部脏污,因此换热量未达到设计标准。由于多孔介质内部设置的惯性阻力系数为各向同性,导致了模拟压降高于实验值,但是误差在可以接受的范围内。

表4 换热器消音器性能实验数据

Table 4 Experiment data of the heat exchanger muffler

4 结论

1)在垂直于设备轴线的截面上烟气不能均匀通过时,实际压降值和软件模拟初始设置压降值有一定差距。但是多孔介质模型可以很大程度地简化阻力模拟中的建模过程,分析对孔介质区域的存在对其他流动区域内压力波动的影响。

2)仿真得到了传热量和压降,可以通过结果直观地体现烟道不同位置烟气温度压力场的分布规律。在换热热负荷方面,烟气在前段换热较强,大约是后段换热量的2倍。

3)入口导流叶片布置优劣影响烟气的压力和流量分布,影响位于下游的换热区域的不同水的循环回路之间的吸热量进而影响各自的出口温度,使得循环回路各出口之间最大温差达2 ℃。

仿真得到的属于理想条件下的结果,在阻力方面未能考虑烟气在通道内的旋转等流动过程,在换热方面未能考虑污垢等的影响,有待进一步改进研究。