摘 要:为了考察消音器悬挂系统的可靠与动态振动特性,运用Hypermesh软件对其进行了强度和模态分析,获得系统各部件的应力分布及模态频率分布情况,在此基础上对存在问题的部件进行了结构改进。计算结果表明,在各工况下,原方案的箍带应力水平受螺栓预紧力影响较大,优化后结构可有效降低箍带应力对其螺栓预紧力的灵敏度,提升了产品可靠性;同时,模态频率与发动机怠速激振频率相差5Hz以上,能够适应工程需要,满足设计要求。

关键字:消音器悬挂系统;动态振动特性;强度;模态频率;屈服强度

引言

消音器是汽车排气系统的重要组成部位之一,其耐久性能直接影响到了排气系统功能的发挥。对于消音器耐久性能而言,连接部位的应力水平对系统的可靠性起到决定作用[1]。

为了使悬挂系统满足工程需要,基于有限元理论,对其进行非线性强度及模态分析,并根据计算结果,对其结构进行优化,提升其可靠及动态振动性能。

1 有限元理论

1.1 有限单元法

有限单元法以力学和离散理论为指导,伴随计算机技术的发展而快速发展起来的一种数值求解方法。他依靠的力学基础包括弹性力学、结构力学、材料力学、接触力学、流体力学以及断裂力学等[2]。

其核心思想是离散,是所有有限元分析的基础,就是把物体结构离散为有限个单元,然后把这些单元通过一定的方式互相连接起来去模拟原来真实的物体,也就是说把一个求解连续的具有无限自由度问题近似转化为求解离散的具有有限自由度的问题。物体离散成单元后,对其中每一个单元进行分析,来达到对整个物体分析的目的。一般物体离散成的单元越多,其分析结果越逼近真实结果[3]。

1.2 有限元分析流程

以结构分析为例,可分为6个步骤:

(1)结构的离散化。将结构物分割成有限个单元体,并在单元体的指定点设置结点,使相邻单元的有关参数具有一定的连续性,并构成一个单元的集合体,以它来代替原来的结构。

(2)选择位移模式。假定位移是坐标的某种简单的函数(位移模式或插值函数),通常采用多项式作为位移模式。在选择位移模式时,应注意以下事宜:

1)多项式项数应该等于单元的自由度数;2)多项式阶次应包含常数项和线性项;3)单元自由度应等于单元结点独立位移的个数。

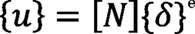

位移矩阵为:

(1)

(1)式中,{u}为单元内任一点的位移;{δ}e为单元结点的位移;[N]为形函数。

(3)分析单元的力学性能。

1)由几何方程,从式(1)导出用结点位移表示的单元应变为:

(2)

(2)式中,[B]为单元应变矩阵。

2)由本构方程,导出用结点位移表示的单元应力为:

(3)

(3)式中,[D]为单元材料有关的弹性矩阵。

3)由变分原理,建立单元上结点力与结点位移间的关系式——平衡方程为:

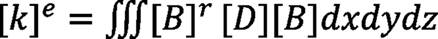

(4)

(4)式中,[k]e为单元刚度矩阵,其形式为:

(5)

(5)

(4)集合所有单元的平衡方程,建立整个结构的平衡方程,组集整刚,整刚矩阵为[k]。由整刚矩阵形成的整个结构的平衡方程为:

(6)

(6)上述方程在引入几何边界条件时,将进行适当修改。

(5)求解结点位移和计算单元应力。对平衡方程进行求解,解出未知的结点位移,然后根据前面给出的关系计算结点的应变和应力以及单元的应力和应变。

(6)整理并输出结果。通过该步骤可以输出应力、应变以及位移等计算结果,一般通过软件可同时输出计算结果的数值和各种数字化图形直观显现,如应力等色图、位移等值线图等等[4]。

2 强度分析

2.1 有限元模型的建立

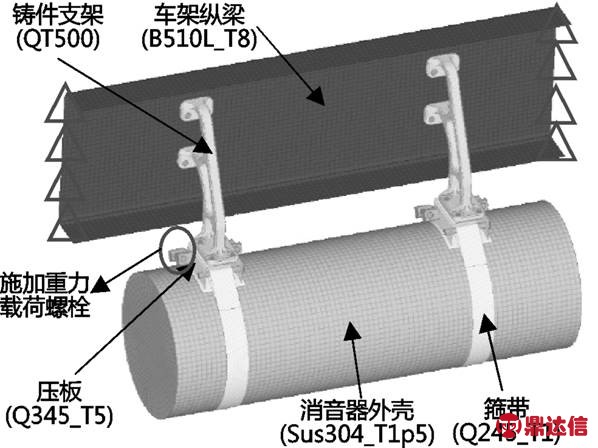

建立消音器悬挂系统有限元模型(如图1),包括部分车架纵梁、铸件支架、压板、箍带、消音器壳体、螺栓等。其中车架纵梁、压板、箍带、消音器壳体采用壳单元进行网格划分,对重点关注的箍带及铸件支架采有3mm网格划分。因为四边形的网格的形函数为变量,三角函数的形函数为常量,导致三角形的网格比较坚硬,精度相对差些,为提高精度,铸件支架采用二阶四面体网格划分 [5]。同时,为减小模型计算量,除与箍带直接接触的螺栓采用实体单元外,其余螺栓采用梁单元进行模拟,并对其施加螺栓预紧力。部件间接触区域均采用Contact接触连接,摩擦系数为0.15,并通过均匀分布质量点的方法模拟消音器总成的真实质量。

图1 消音器悬挂系统有限元模型

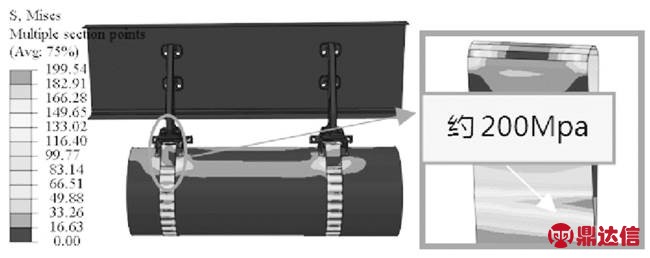

2.2 工况定义

约束纵梁断面上各节点的全部自由度(如图1所示),对该系统部件按照表1要求施加各工况下的重力载荷。为了考察螺栓预紧力对该系统应力的影响,在箍带螺栓处分别施加500N,1000N的力。

表1 工况定义

2.3 应力计算

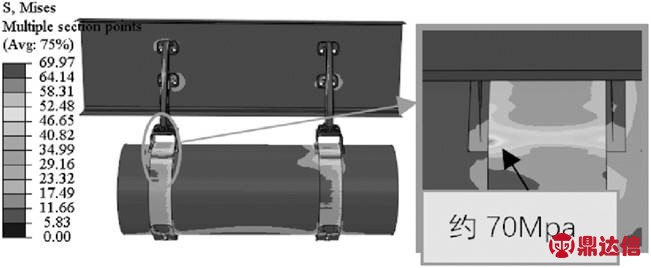

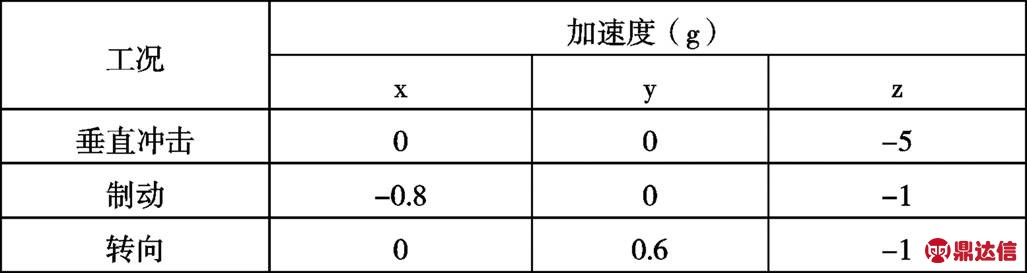

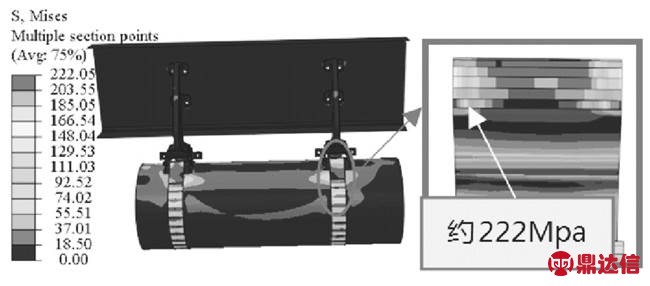

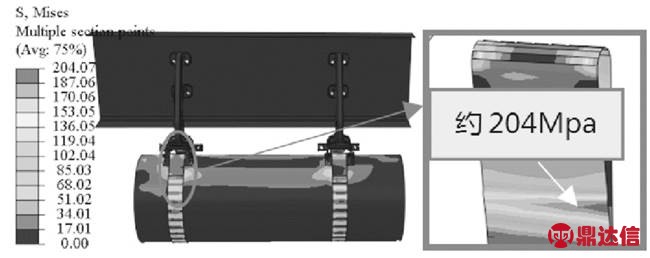

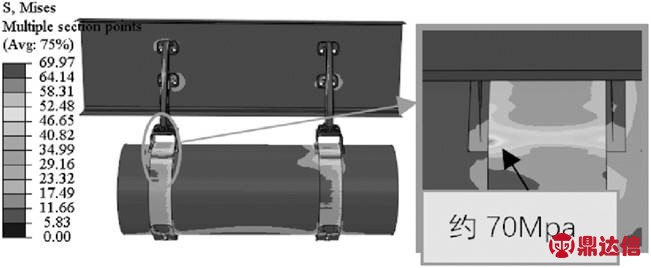

采用ABAQUS求解器对该系统进行强度仿真分析。由于铸件支架在各个工况下应力值均较小,现仅列出箍带的应力分布情况,最大应力如表2所示,应力分布如图2~4。

表2 强度分析结果

图2 1000N支架垂直工况应力云图

图3 1000N支架制动工况应力云图

图4 1000N支架转向工况应力云图

由以上结果可以看出,1000N螺栓预紧力下,箍带的应力水平明显大于500N螺栓预紧力工况下的应力,该部件对螺栓预紧力的灵敏度较高,对工程装配要求较高,存在失效风险。

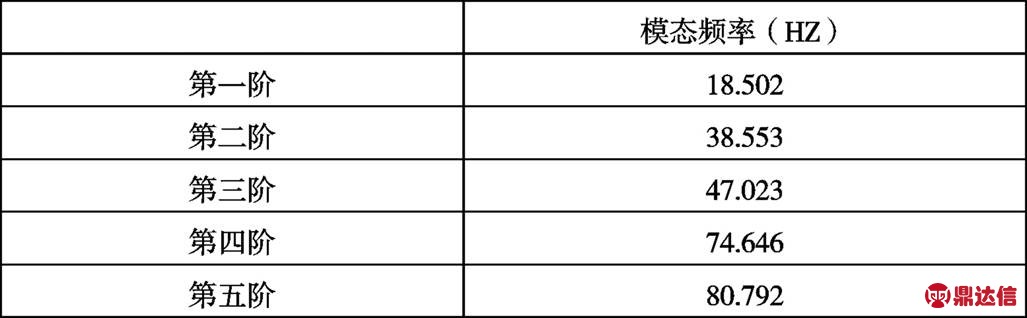

2.4 模态计算

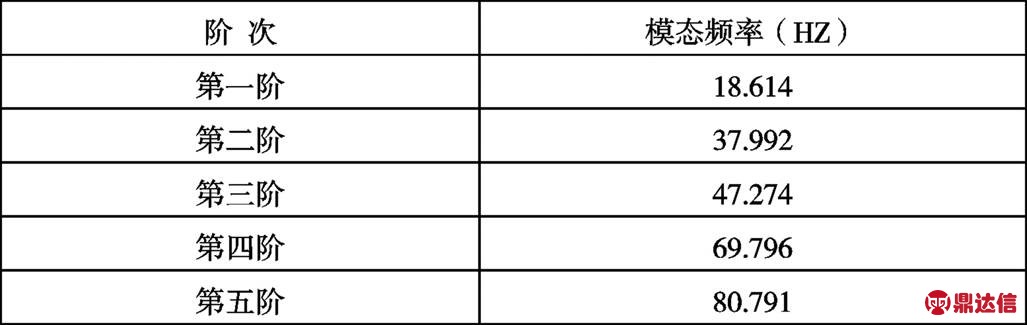

对该消音器悬挂系统进行模态分析,计算结果如下表所示:

表3 优化前模态分析

对于该消音器系统所匹配的四缸四冲程发动机,其怠速转速为750r/min,其发火激振频率为25Hz,与该系统的各阶模态频率均相差较大,可有效避免共振问题。

3 结构优化

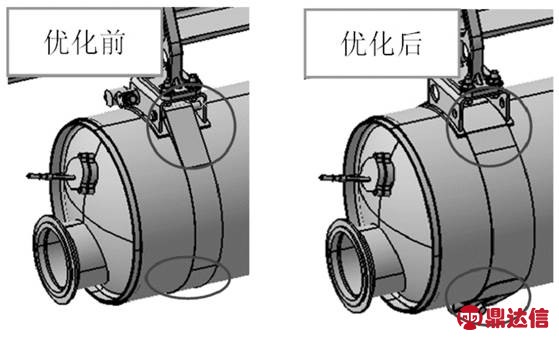

图5 结构优化图

为了降低箍带对螺栓预紧力的灵敏度,并提升其可靠性能,对其进行了优化,结构如图5所示,即对箍带与螺栓对压板的绑定形式进行优化,将原本螺栓固定在压板上,箍带与之相连接更改为螺栓固定在箍带上,箍带下边缘压在压板上。

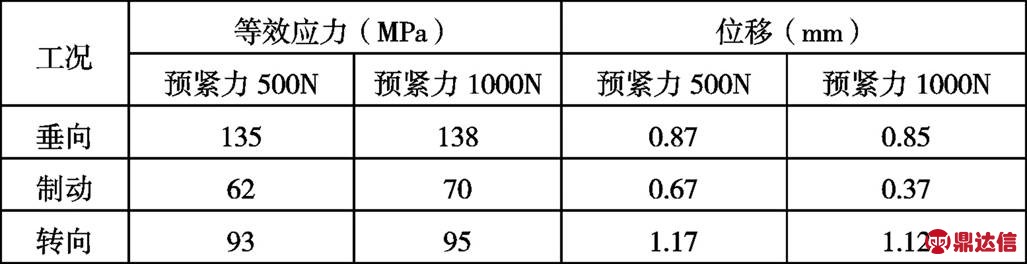

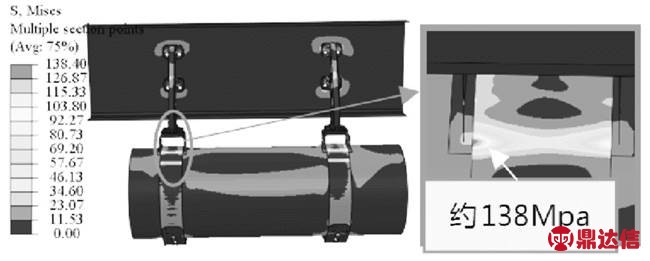

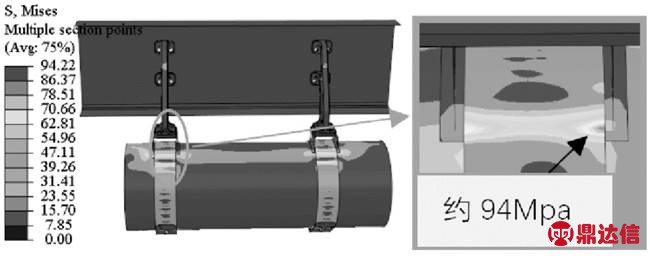

优化后,1000N预紧力下箍带结构的应力云图如图6~8所示,其最大应力值如表4所示。

表4 优化后强度分析结果

图6 1000N支架垂直工况应力云图

图7 1000N支架制动工况应力云图

图8 1000N支架转向工况应力云图

由以上分析结果可以看出,螺栓预紧力对箍带的应力结果影响较小,且该部件的最大应力小于材料的屈服强度,满足设计要求。

对优化后的消音器悬挂系统再次进行模态分析,结果如下表所示。

表5 优化后模态分析

由上表可以看出,现模态频率与原结构模态频率相差很小,满足设计要求。

4 结论

(1)原消音器悬置系统中,1000N螺栓预紧力下,箍带的应力水平明显大于500N螺栓预紧力工况下的应力,对螺栓预紧力的灵敏度较高存在失效风险;

(2)优化后消音器悬置系统中,螺栓预紧力对箍带的应力结果影响较小,且系统各部件的最大应力小于材料的屈服强度;

(3)对于该消音器系统所匹配的四缸四冲程发动机,其发火激振频率与该系统的各阶模态频率均相差较大,可有效避免共振问题。