摘要:为了诊断匹配涡轮增压器的汽油车型急加速过程中产生的Whoosh噪声,并分析噪声产生的原理,确定噪声的频率特性以及噪声产生的工况,本文通过对Whoosh噪声在进气系统中贡献量的分析,按照“源-路径-响应”原则,设计出频率相应的高频穿孔消音器并将其插入到进气系统中,从噪声传递路径上进行优化与控制。通过整车道路客观数据分析和主观驾评,确定该方案切实可行,可推广至多款增压车型上应用。

关键词:高频消音器,涡轮增压器,Whoosh噪声,控制优化

1 引言

能源与环境是制约汽车产业快速发展的重要因素,加之近年来工信部发布降低企业平均油耗与提高汽车排放水平的要求。对各大汽车企业来说,降低油耗与提高排放水平势在必行。由于增压器具有降低油耗(与自然进气发动机相比,涡轮增压技术可降低10%∼20%油耗)、提高燃烧效率、提升排放水平的作用,同时可强化发动机,提高车辆动力性等一举多得功效,因此增压器的成为降低油耗与提升排放的首选[1]。

但是随着客户对整车NVH要求的提高,涡轮增压器所产生的NVH问题也随之显现出来。比如整车急加速过程中产生的Whoosh噪声、急加速后丢油门产生的Rush噪声、气流通过叶片产生的BPF噪声、浮动中间体产生的同步噪声和次同步噪声,以及排气阀门与涡壳之间产生的金属敲击Tizz噪声等诸多问题。针对以上涡轮增压器带来的NVH问题,须具体问题具体分析。就Whoosh和Rush两种高频噪声问题,目前常见方法是优化进气管路材料与壁厚,同时在进气系统合适位置增加高频穿孔消音器[2−4];就BPF噪声、同步噪声、次同步噪声问题,常采用优化叶片结构、减小中间体动不平衡量等方法来解决[2];针对Tizz噪声问题,常采用优化排气标定或者缩小机械结构间隙的方法[5]。

针对车辆急加速过程中产生的Whoosh噪声,从噪声产生原理和噪声特性分析进气系统,采用进气系统各管路贡献量分析的方法,确定噪声主要贡献量,从而设计相对应的高频消音器。与常用高频消音器的不同之处在于,该腔体内由3个隔板将整个腔体分为4个体积不同环形消音腔,内侧管壁按照不同规律分布多个小孔并附加吸音棉和金属网。对该高频消音器进行CAE仿真,仿真结果与驻波管测试结果相吻合,且在整车上进行验证,效果良好,确认了该方案的有效性。

2 Whoosh噪声产生原理及其特征

2.1 噪声产生原理

某款匹配涡轮增压器车型在全油门加速情况下,从发动机舱传出明显且持续Whoosh噪声,客户均认为该噪声严重影响整车舒适性,亟须整改。为了确定噪声源头,通过修改增压器标定使增压器处于以下两种状态:(1)增压器正常工作状态;(2)增压器不工作状态(即自然进气状态),当处于状态(1)时,Whoosh噪声明显;当处于状态(2)时,Whoosh噪声消失。通过这种单一变量试验法,可判断Whoosh噪声源头来自于增压器或其附件。

Whoosh噪声是增压发动机最常见、最典型的进气噪声[6]。在油门瞬间加大或者瞬间减小时,叶轮转速在相对短的时间内迅速提升或者瞬间降低,压气机接近喘振工作线,导致气流不稳,从而形成Whoosh噪声,属于一种紊流噪声[7]。图1中红色曲线为发动机全负荷工作曲线,在急加速时该曲线靠近增压器喘振线,如图1中左下角椭圆形虚线区域。

图1 增压器喘振时耗气线

Fig.1 Turbocharger surge lines

2.2 噪声关键特征

通过参阅文献[4,8]和整车测试数据分析,该噪声有如下明显特征:

(1)Whoosh噪声在发动机低转速(1600 rpm∼1800 rpm)区开始出现,从涡轮增压器开始工作直至达到最高稳定转速。

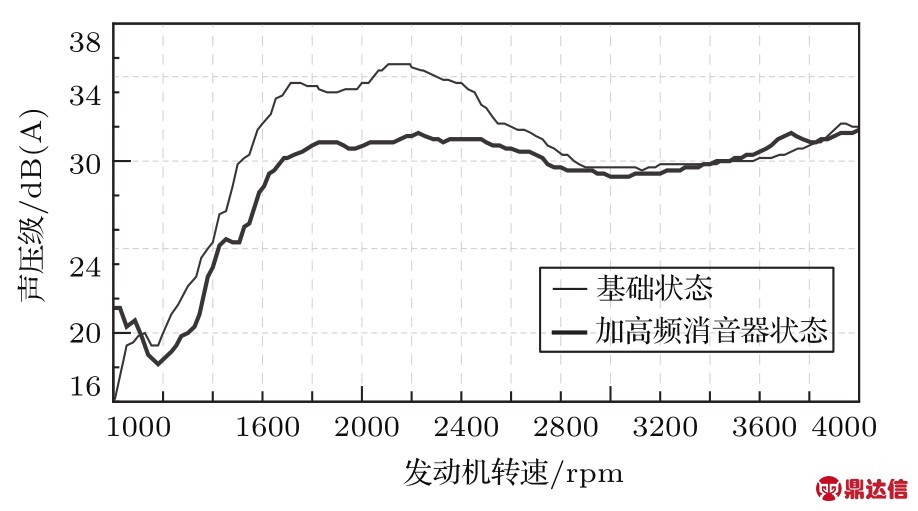

(2)存在于急加速情况下,声音持续时间较短,频率高,一般在3000 Hz以上。图2为某增压发动机车型在内噪声彩图,其中白色虚线区域为Whoosh噪声区,频率主要集中在4500 Hz∼8500 Hz。

(3)频带宽,分布不均匀,无明显规律性。

图2 Whoosh噪声图

Fig.2 Whoosh noise colormap

3 传递路径及贡献量分析

按照“源-路径-响应”原则,首先考虑从源头上对该噪声进行控制,即优化增压器内部机械机构或者修改增压器与发动机标定,但是这都需要重新做耐久试验,持续时间长,影响整车研发的时间节点,因此从源头上来优化该问题,不是最优方案。既然无法从源头上对噪声进行控制和优化,那么只能从噪声的传递路径上进行优化。根据声学传播原理,噪声传播分为空气传播和结构传播两种情况,很明显文中的Whoosh噪声属于空气传播噪声,须找到其传递路径。

3.1 传递路径分析

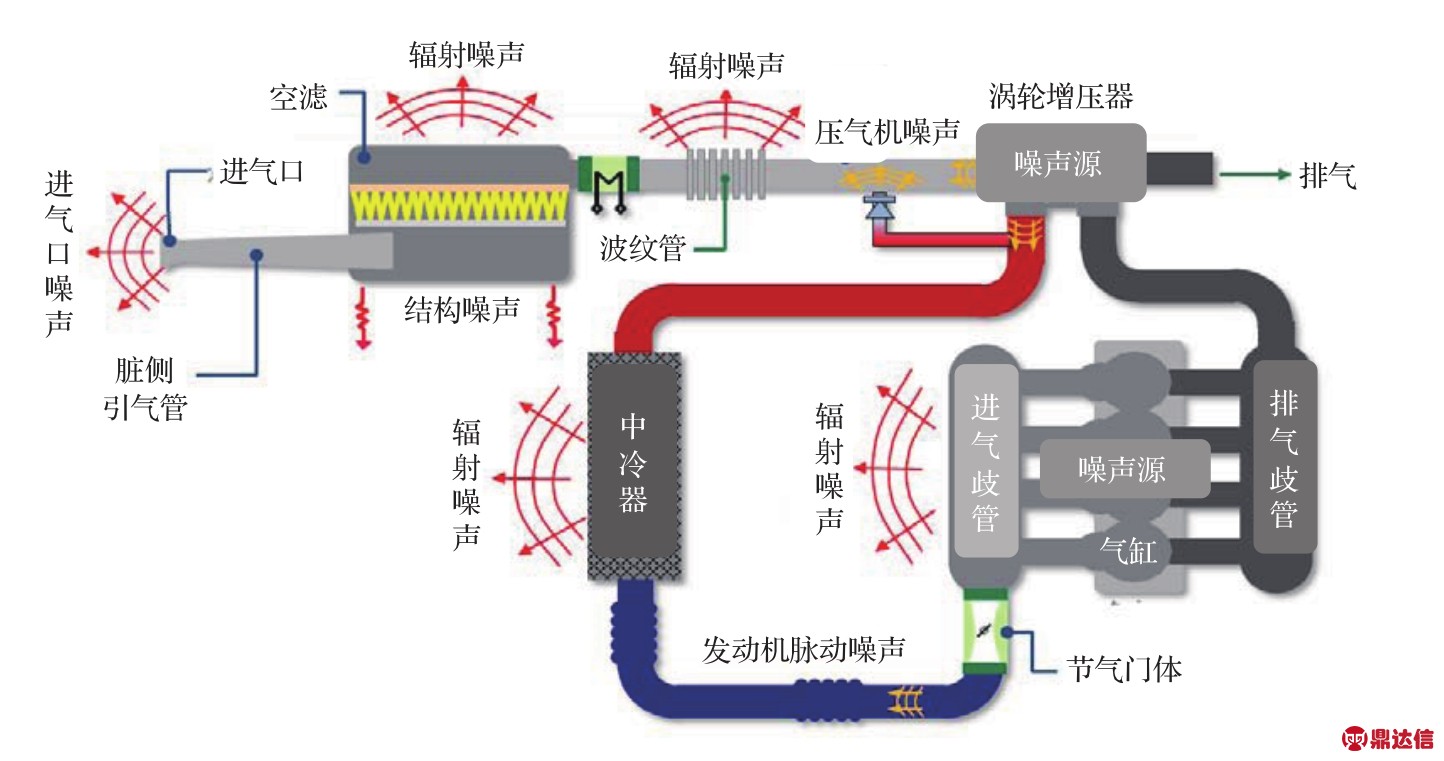

图3为某款匹配涡轮增压器车型进气系统示意图。以涡轮增压器为噪声源头,按照2种路径向辐射:(1)增压器→波纹管→导流管→空滤→进气脏管→进气口;(2)增压器→中冷进管→中冷出管。

图3 进气系统示意图

Fig.3 Air intake system schematic diagram

为了明确Whoosh噪声主要是从哪一条路径上向外传递,需要对整个进气系统进行贡献量分析,以确定优化方向。

3.2 Whoosh噪声贡献量分析方法

采用吸音棉、铅皮、阻尼由内而外对整个进气系统进行三层包裹,确保各管路无高频噪声辐射。同时,在进气口、空滤近场、波纹管近场、导流净管近场、增压器压端管近场、增压器近场、中冷进管近场布置传声器,对整个系统噪声进行监测。

为了准确测量出进气系统各处噪声贡献量,对测试设备、工况、环境和试验流程有如下要求:

测试设备及工况要求:

(1)设备要求:采用LMS 13A或Head Recorder软件匹配PCB采集器和传声器进行采集;

(2)采样要求:带宽51200 Hz,分辨率1.5625 Hz,窗函数Hanning,权重A集权;

(3)工况要求: 3档和4档全油门加速1000 rpm∼4000 rpm。

测试环境要求:

(1)测试场地:整车双边通过性噪声半消声室内转毂上进行测试;

(2)测点位置:如图4所示白色圆点处,传声器距离测点10 cm;

(3)车辆状态:发动机舱盖关闭,状态正常。

试验流程如下:

(1)基础状态测试(状态1);

(2)全包裹进气系统状态测试(状态2);

(3)全包裹进气系统+进气口加绝对消音器引出状态测试(状态3)。

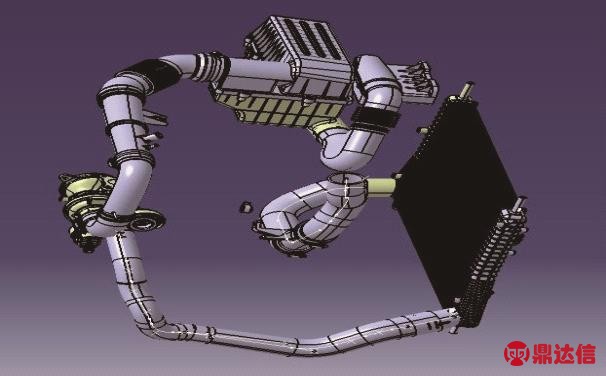

图4 进气系统结构图

Fig.4 Air intake system structure figure

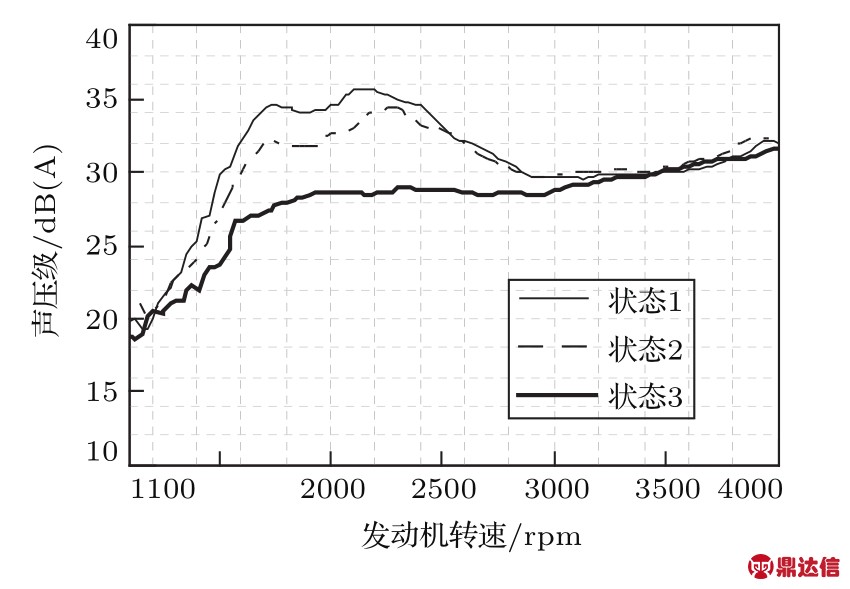

针对产生Whoosh噪声的主要频段,做3500∼8500 Hz的频率切片,三种状态的测试结果如图5所示。状态2比状态1优化2 dB(A)左右,状态3比状态2优化5 dB(A)左右,即进气系统管路贡献量在2 dB左右,管口的贡献量在5 dB(A)左右,可以说明管口噪声是Whoosh噪声的主要贡献。

图5 车内3500 Hz∼8500 Hz切片结果

Fig.5 3500 Hz∼8500 Hz section result inner vehicle

4 优化与控制

根据Whoosh噪声在进气系统中贡献量分析结果,进气口辐射噪声贡献量远大于进气系统各管路辐射噪声的贡献。因此,单纯通过控制进气管路辐射噪声的方法来达到优化Whoosh噪声的作用是有限的。按照“源-路径-响应”优化原则,源头和响应均难以优化,那么路径上,在距离噪声源头最近的管路上进行控制,既能减小进气其余管路上的辐射源,又能优化进气口的辐射噪声,从而到达双赢的效果。

对于进气系统的各类噪声,工程上主要的消声器有[9]:

(1)扩张腔,消声频率相对较宽,主要用于中低频消声;

(2)赫姆霍兹共振腔,消声频率较窄,多用于中低频消声;

(3)插入式扩张腔,消声频率较窄,阻抗较大,多用于中低频消声;

(4)波长管,消声频率相对较窄,主要用于中高频消声;

(5)穿孔消音器,消声频率较窄,主要用于中高频消声。

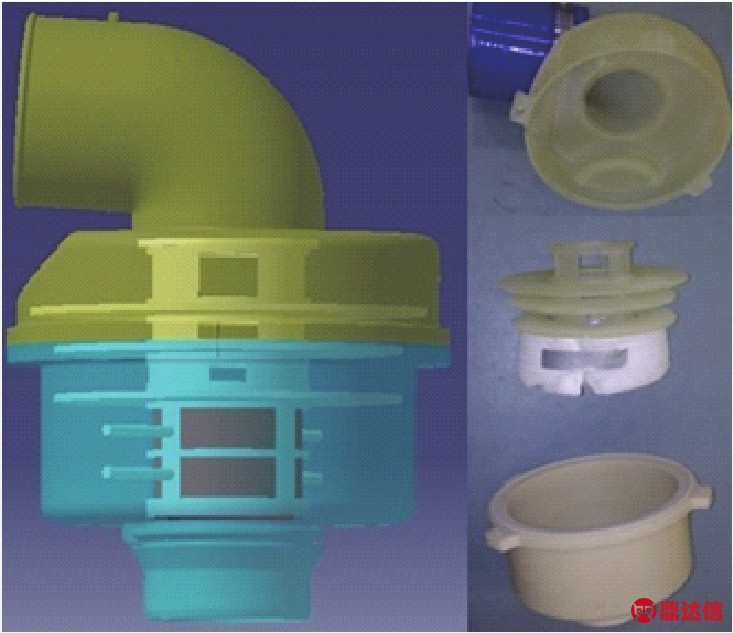

对于文中提及的Whoosh噪声,频率主要集中在3500 Hz∼8500 Hz,属于高频噪声,且频带宽。单独选择任何一种消音器都无法从根本上优化该问题,因此只能选择一种新型组合型消音器,如图6所示。

该新型组合型消音器,由外壳和芯体组成,外壳由上壳体和下壳体两部分组成,芯体由进气导流管(穿孔)、4个腔体、金属网、吸音棉组成。外形上利用了消声频率相对较宽的扩张腔,内部由三块隔板组成的四个腔体,其中有3个腔体为消音腔,1个腔体内有特制吸音棉和金属网。

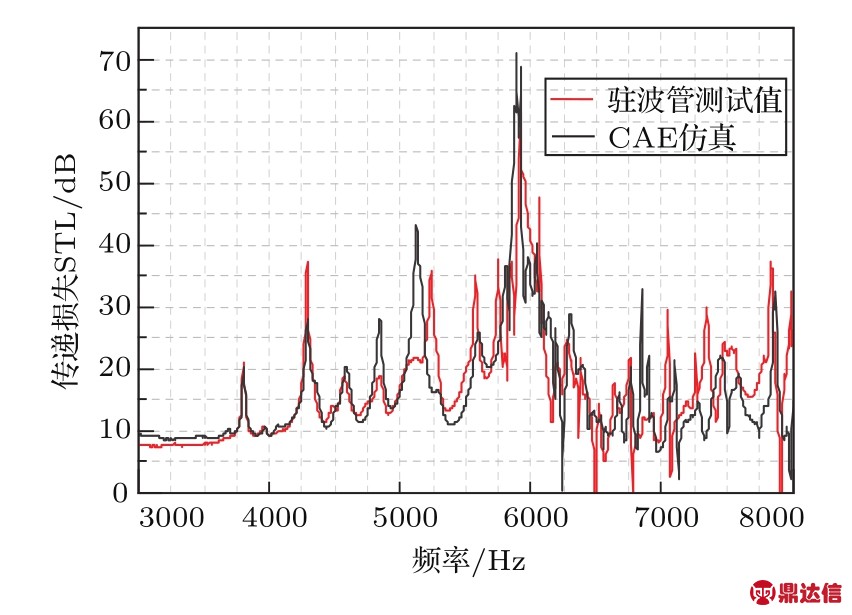

为了研究该样件的消声特性,采用LMS IM320型阻抗管对试制样件传递损失测试,同时用仿真软件对该样件进行传递损失(STL)计算,测试和仿真的传递损失结果对比,如图7所示。

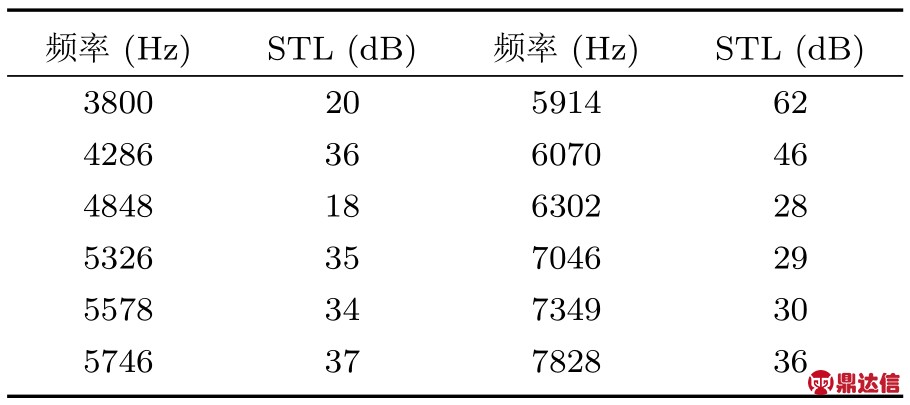

从传递损失对比结果分析,仿真和测试吻合度较高。该新型高频消音器水平如表1所示。

图6 新型高频组合型消音器

Fig.6 New high-frequency muffler

图7 传递损失结果

Fig.7 Result of STL

表1 新型高频消音器传递损失

Table 1 New high-frequency muffler STL

5 效果验证

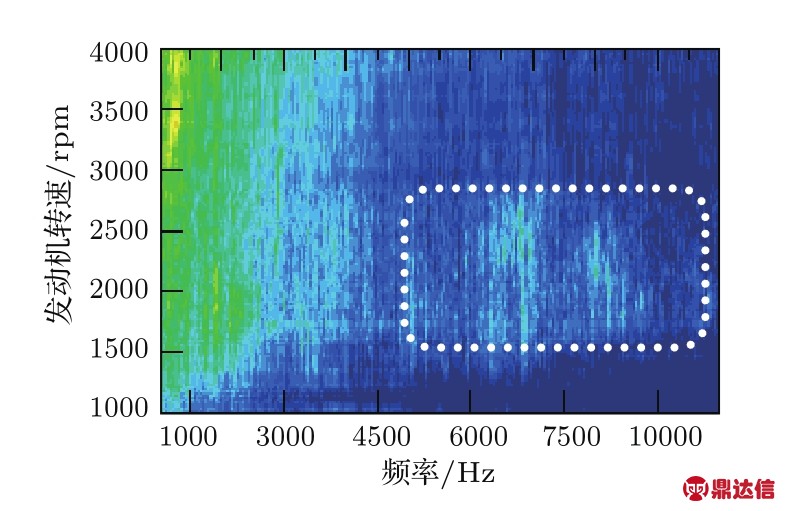

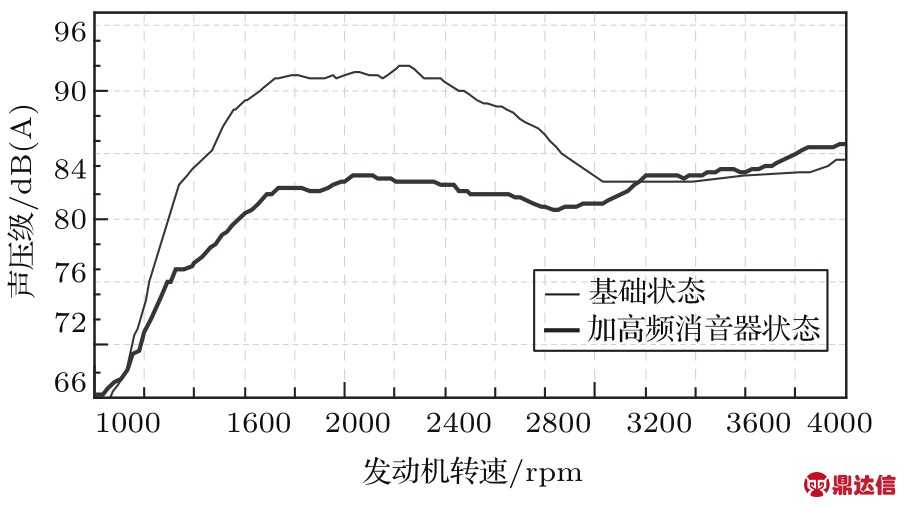

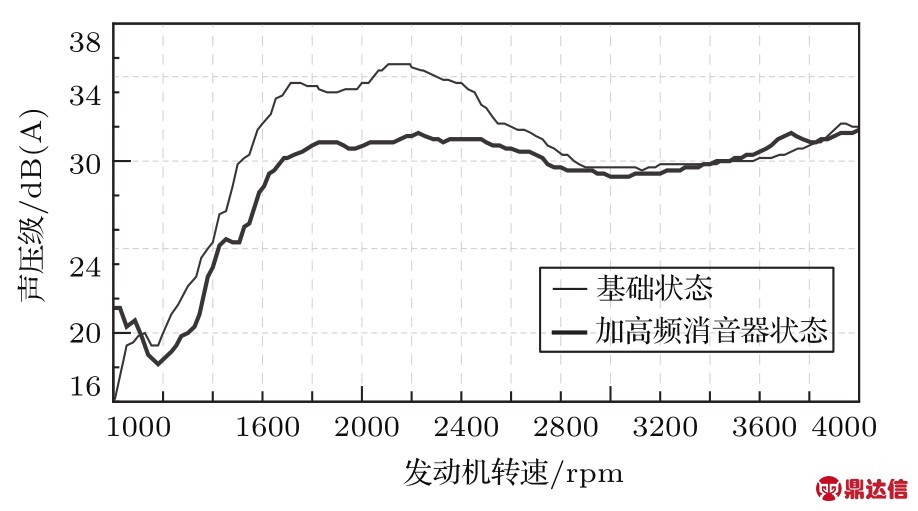

将该高频消音器装配到某车型的进气系统中,如图8白色虚线框所示,并进行试验效果验证,并将测试数据做3500 Hz∼8500 Hz频率切片(Whoosh噪声主要频段),结果如图9和图10所示。

图8 优化措施安装图

Fig.8 Optimization measures install on vehicle figure

图9 进气口Whoosh噪声优化效果图

Fig.9 Air intake Whoosh noise optimization figure

图10 车内Whoosh噪声优化效果图

Fig.10 Inner vehicle Whoosh noise optimization figure

从进气口和车内的Whoosh噪声对比结果来分析,进气口噪声优化约8 dB(A),车内噪声优化约4 dB(A),达到非常好的效果。

6 结论

(1)通过声包裹法对Whoosh噪声在整个进气系统的中贡献量进行分析,确认进气口辐射噪声为主要贡献,明确了优化和控制该噪声方向。

(2)按照“源-路径-响应”原则,分析噪声传递路径,设计一款新型适用的高频消音器安装到增压器压端附近的管路上。

(3)通过整车道路测试数据分析,确认该高频消音器对Whoosh噪声有明显优化,客户驾评认为测试结果与主观感受一致,效果较好。