摘 要:在软管连接隔膜压力表的测试工作中注意到:计量时与标准压力表不同的液位差对小量程隔膜压力表的校准示值有较大影响。规程并没有在检定条件和通用技术要求中特别给出软管连接压力表校准时应符合或达到的相关技术指标要求,而由此给出在某固定液位差条件下的校准结果及其扩展不确定度在一定范围内是有显著风险的。通过对不同液位差条件下的实验数据的扩展不确定度评定与结果的探讨,给隔膜压力表校准与使用者提供了具有参考借鉴作用的结论。

关键词:软管连接隔膜压力表;液位差;影响量

1 概述

在JJG1059.1-2012《测量不确定度评定与表示》4.8条名词术语定义中的注指出:测量不确定度包括由系统影响引起的分量,如与修正量和测量标准所赋量值有关的分量及定义的不确定度。有时对估计的系统影响未作修正,而是当作不确定度分量处理。[1]

考虑到小量程软管连接隔膜压力表(以下简称压力表)计量检测时与标准表的液位高度差是没有规定技术要求和技术指标的,因此由检测位置的不受控引起的检测结果是不同的,有时甚至是有显著差异的。

文章针对压力表不同液位高度的压力示值技术指标进行了计量测试实验,通过数据分析给出实验结果及其特点,评定方法和实验结果可供行业专业人员及使用者借鉴、参考。

2 不确定度评定过程

2.1 测量依据

目前小量程软管连接隔膜压力表的计量检测一般参照JJG 52-2013《弹性元件式一般压力表、压力真空表和真空表》检定规程。[2] 也可以经过认可依据JB/T 8624-1997《隔膜压力表》行业标准。

2.2 计量标准

标准表:测量范围(0~0.4)MPa,0.4 级。

2.3 被测对象

压力表:测量范围(0~0.4)MPa,1.6 级。

2.4 示值测量方法

2.4.1 测量条件

参照JJG 52-2013《弹性元件式一般压力表、压力真空表和真空表》检定规程,检测压力示值时,环境条件须满足下列要求:

a.测量温度:(20±5)℃;

b.相对湿度:≤85%;

c.环境压力:大气压力;

d.工作介质:空气;

e.放置时间:在压力表以上环境条件下放置不少于2h。

2.4.2 压力示值检测方法

2.4.2.1 压力表竖直安装并连接标准压力表及压力发生器,计量检测连接见图1。

图1 压力表检测连接示意图

放置分为三种形式:

a.压力表表盘高于连接法兰1m 处;

b.压力表表盘于法兰在同一水平面;

c.压力表表盘低于连接法兰1m 处。

2.4.2.2 在检测过程中对检测点进行升压检测时,要按照平稳升压的准则,对各个检测点的示值进行检测。当压力表、标准压力表组成的压力系统达到压力稳定平衡时,要轻敲表壳,比较压力表轻敲前、后的读数,能够计算并获到压力表的压力示值以及示值误差。

2.4.2.3 检测结束后,检查压力表零位是否符合要求,在零压力的情况下,对于带有指针销的压力表,观察指针是否紧靠指针销;对于没有指针销的压力表,观察零位是否位于零位标志处。

2.5 数学模型

压力表的测量模型

式中:δ- 压力表的示值误差,单位:MPa;

p- 压力表的压力示值平均值,单位:MPa;

ps- 标准压力表的压力值,单位:MPa;

Δp- 液位差引起的压力附加值,单位:MPa。

标准不确定的来源:

a.标准压力表差值引起的不确定度;

b.压力表示值差值引起的不确定度;

c.由于被压力表分辨力引起的不确定度;

d.液位差引起的不确定度。

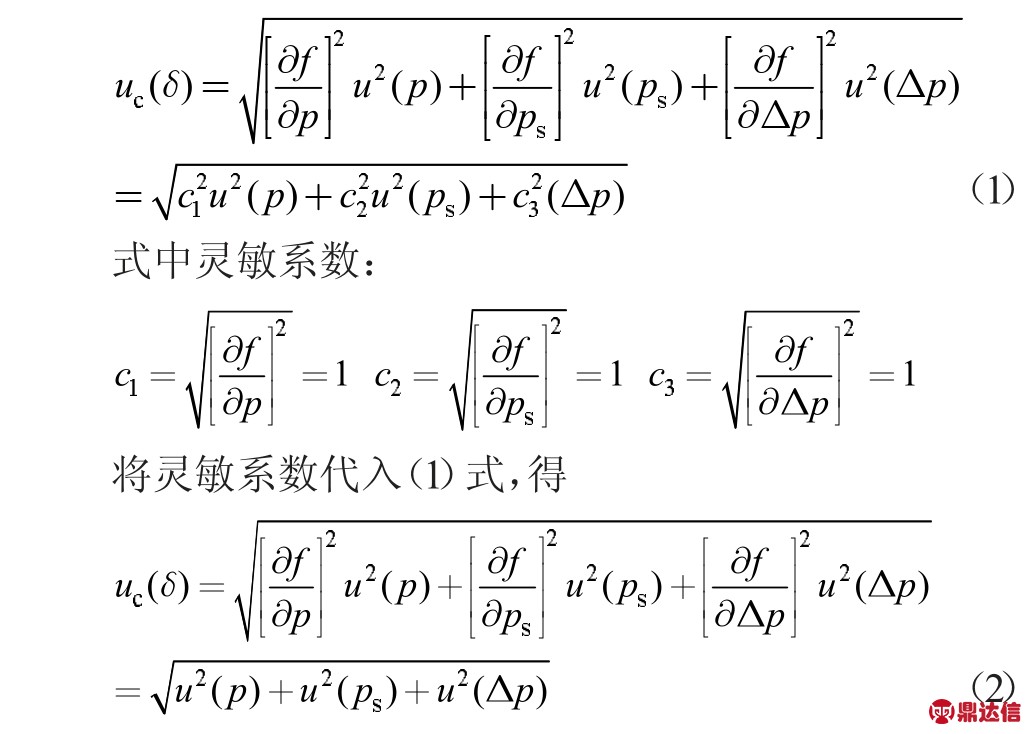

2.6 不确定度传播律

由于压力表测量模型各输入量并不相关,故相关系数为零,根据不确定度传播律,检测结果的合成标准不确定度为:

2.7 输入量标准不确定度评定

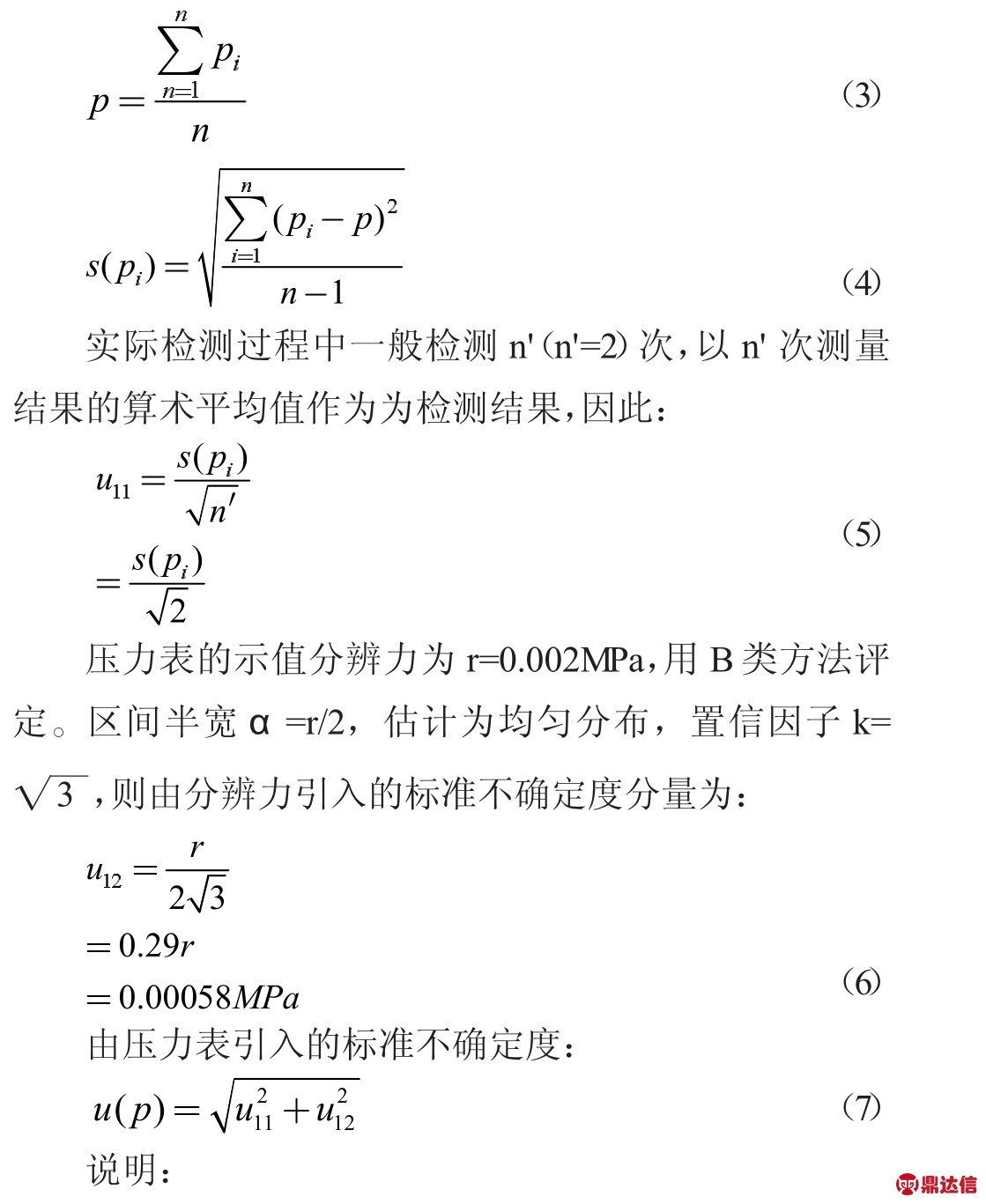

2.7.1 压力表引入的标准不确定度u(p)

u(p)由二部分产生,一部分来源于测量的重复性,设为u11、另一部分来源于压力表的示值分辨力引入,设为u12。

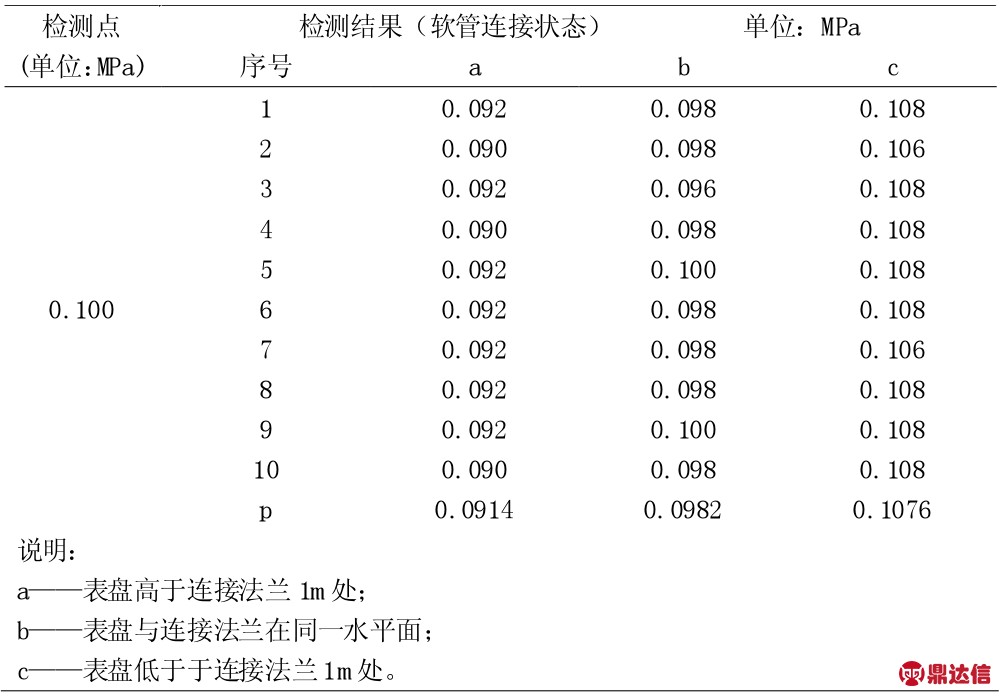

将压力表在不同液位差状态下各重复检测10 次,检测数据见表1。

表1 压力表不同位置检测数据

用A 类方法评定。根据贝塞尔公式计算得到单次测量值pi 的实验标准偏差为s(pi),故有:

0.100MPa 检测点处数据根据(3)~(7)式计算,

2.7.2 标准表误差限引入的标准不确定度u(ps)

式中:h- 检测时存在的液面高度差,高于标准表液面的为“+”值,低于标准表液面的为“-”值,单位:m;

ρ- 压力传递介质为空气,密度值及单位:1.29kg/m3;

g- 压力表检测地点在上海市,重力加速度值及单位:9.7946m/s-2。

由于空气密度ρ 及上海检测地点的重力加速度g的数据为文献公布常数,引起的不确定度可以略去,故有。

将(14)式u(h)=0.00031m,及ρ=1.29kg/m3,g=9.7946m/s-2 代入(10),

即得:

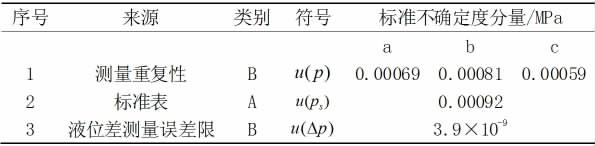

2.7.4 标准不确定度汇总

压力表检测结果的各项不确定度分量见表2。

表2 不确定度分量综合表

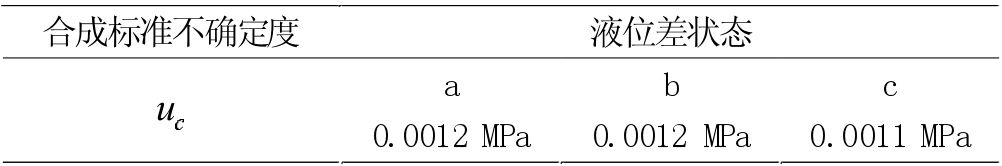

2.8 合成标准不确定度

将表3 相关数据代入(2)式可得不同液位差条件下合成标准不确定度,因为u(Δp)完全可以忽略不计,故(2)式可简化为:

表3 合成标准不确定度

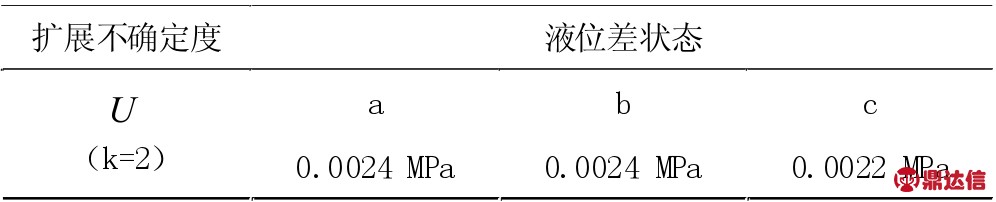

2.9 扩展不确定度

取置信因子k=2,下式即可计算得液位差状态下的扩展不确定度U 见表4。

表4 扩展不确定度

3 结果探讨

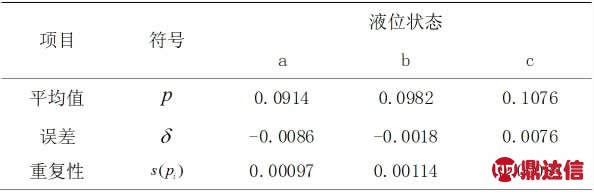

我们将不同液位水平测量平均值p、重复性s(pi)及不同液位均值差形成的数据录入表5 进行比较。

表5 压力表检测数据结果比较

本次以空气为压力传递介质,通过设置软管连接压力表液位差±1m,形成上述表5 数据结果。经分析比较可形成以下结论:

测量上限0.4MPa 的1.6 级压力表允许误差限为±0.0064MPa。表6 中不同位置检测结果的重复性最大值为0.00114MPa,远小于压力表允许误差限为±0.0064MPa。证明检测结果是可信的;

在b 位置的测量误差为-0.0018MPa,远小于压力表最大允许误差限±0.0064MPa。证明测试结果符合1.6 级压力表技术要求;a 位置的测量误差为-0.0086MPa,c 位置的测量误差最为0.0076MPa,都已经超出压力表最大允许误差限±0.0064MPa,不符合1.6 级压力表技术要求。可以得出,软管连接隔膜压力表在存在液位差的情况下,会极大的影响到压力测量结果,可能会产生对测量结果的错误判断。

因此,软管连接隔膜压力表检测的相对垂直高度没有明文规定,为了控制给出检测结果的应用风险,文章作者建议对软管连接小量程隔膜压力表进行检测时,应记录及给出距同一检测平面的正、负垂直距离,或征求用户意见可否作降级处理。以保证压力表在满足使用要求的条件下维护用户利益。