摘要:对某核电厂应急柴油发电机3种不同型号橡胶密封圈进行人工加速老化试验,以研究其老化行为及规律,并对其进行寿命预测,以确定合理的更换周期。研究分析表明:3种密封圈在经过一定时间的加速热老化后,材料性能出现了不同程度的退化,随老化时间和温度的增加,断裂伸长率减小,硬度增大。密封圈红外光谱特征随老化时间增加并没有发生明显的规律性变化。根据热老化后的断裂伸长率测试结果,利用Arrhenius模型计算出了3种密封圈在服役温度下的等效热老化寿命,建议更换时间为10年。

关键词:橡胶密封圈;老化行为;寿命预测

橡胶作为一种重要的密封材料,在工程技术领域有着广泛的应用[1]。橡胶材料在加工、贮存和使用过程中,受到光、热、氧、水、生物等内、外部因素作用会引起材料化学结构变化,导致使用性能下降,以致最后丧失使用价值,这种现象称为老化[2]。橡胶密封圈普遍使用在核电厂众多设备中,起到密封防漏的作用。应急柴油发电机组作为核电厂重要应急设施,其可靠性直接影响到核电机组的安全稳定运行[3]。应急柴油发电机组在内外电源失去时,紧急启动为电厂重要设备和系统提供应急电源,确保机组停运至安全状态[4]。其润滑油过滤器对供应给柴油发电机各运动部件的润滑油进行过滤,保证润滑油的清洁,避免各运动部件磨损过快。若润滑油过滤器中密封圈(O型圈)出现老化,将导致润滑油系统可靠性降级,可能影响柴油发电机可用性。此前国外某核电厂1号机组在停堆供电试验期间,因润滑油过滤器密封性出现问题,出现漏油,导致三台应急柴油发电机中两台不可用。反馈表明,核电厂应急柴油发电机的橡胶密封圈老化性能值得研究。

因此,本文以某核电厂柴油发电机润滑油过滤器使用的3种密封圈为研究对象,分析热老化前后的力学性能指标及红外光谱变化,并预测其使用寿命,为密封圈老化状态评估和制定维修策略提供依据。

1 实验材料与方法

1.1 试验材料

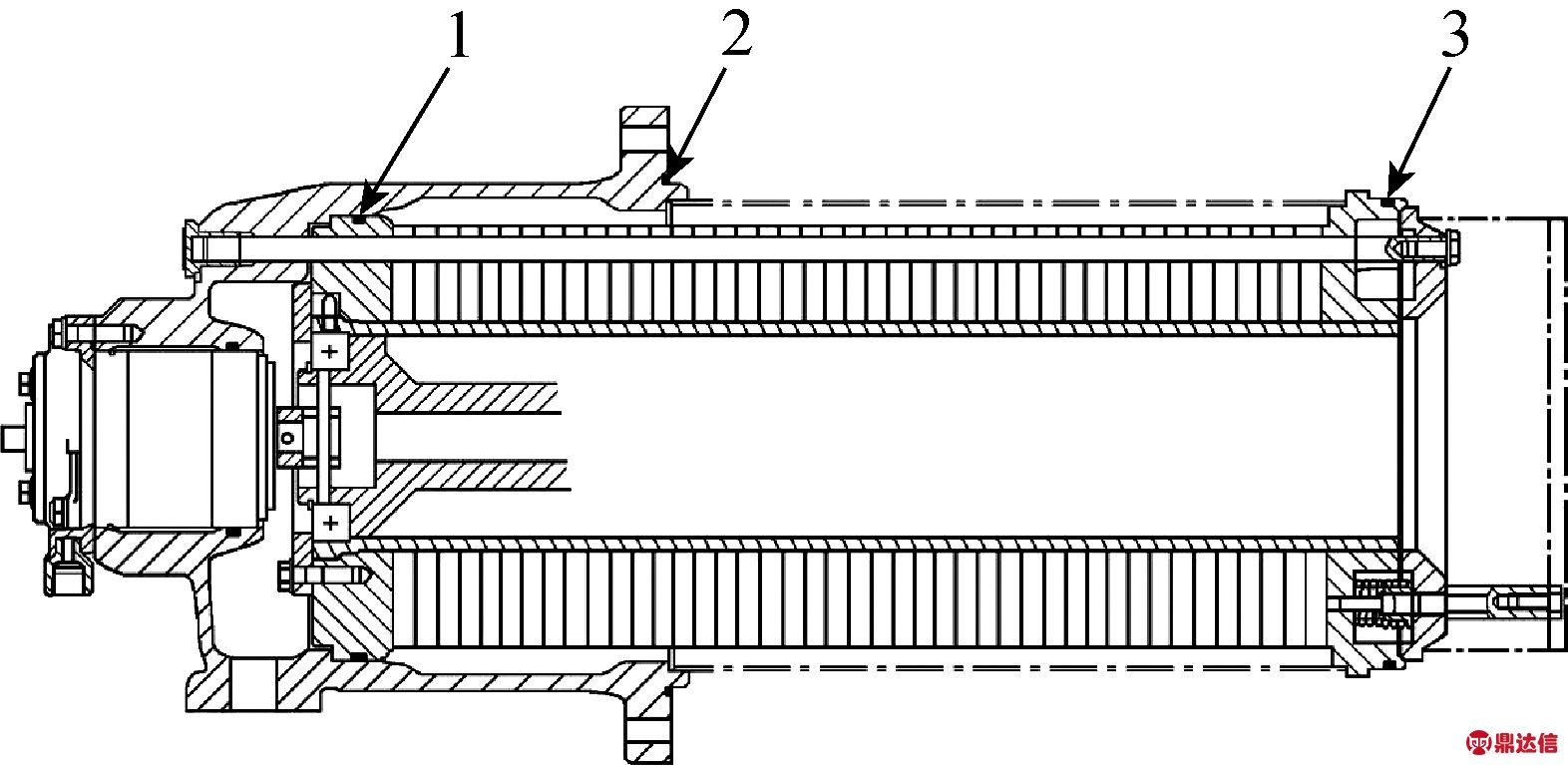

试验材料为某核电厂柴油发电机润滑油过滤器的3种不同型号密封圈,按其使用位置依次标注为1~3号,如图1所示。

图1 3种不同型号的 O-ring在润滑油过滤器中的位置

Fig.1 Location of 3 different O-rings in lubricating oil filters

1.2 试验方法

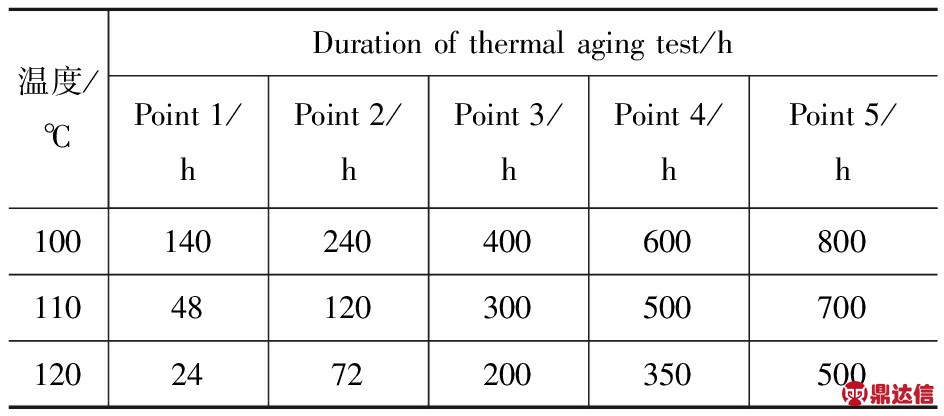

采用NICOLET6700型傅里叶变换红外光谱仪进行红外光谱试验,检测密封圈的材质,并对其老化前后的红外光谱对比分析。采用热空气氧化烘箱老化法对3种密封圈样品进行模拟加速热老化实验,该方法是目前普遍采用的方法之一,大量实验数据证明,该方法推算的使用寿命与实际基本相符[5-7]。热老化试验采用XG—CN2型热老化箱,温度选取为100 ℃、110 ℃、120 ℃,每个温度下选取5个状态点进行断裂伸长率和邵氏硬度测试,热老化温度和时间选取如表1所示。断裂伸长率采用CMT6203型电子万能试验机进行测试,硬度采用Digi test Ⅱ多功能邵氏硬度计进行测试。

表1 热老化温度和性能测试时间点

Table 1 Thermal aging temperature and performance test time points

2 结果与分析

2.1 红外光谱(FTIR)测试

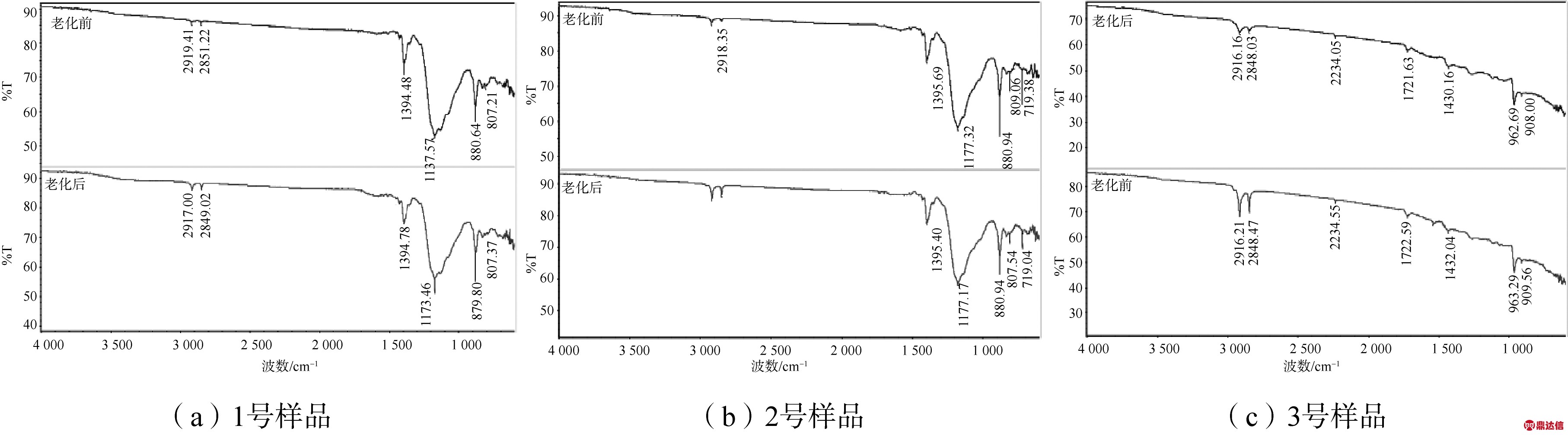

利用红外光谱检测3种样品的主要成分,同时通过分析样品老化前后主要成分变化,初步判断密封圈老化的原因。图2为3种型号密封圈加速老化前后的红外光谱图。由图2(a)和图2(b)分析,1号和2号密封圈红外谱图在1 100~1 200 cm-1出现的多重峰是由C—F(碳—氟键)所致,在880.64 cm-1(2号为880.94 cm-1)、807.21 cm-1(2号为809.06 cm-1)出现信号峰,在谱图库中检索得出,样品主要成分为氟橡胶。3号密封圈红外谱图见图2(c),在2 234.55 cm-1出现的是—CN(腈基)取代基的振动峰,在963.29 cm-1出现的是聚丁二烯(反式1,4)的特征吸收峰,在909.56 cm-1出现的是—CH=CH2(乙烯基)的特征峰,在谱图库中检索得出,此样品主要成分为丁腈橡胶。

从红外光谱测试可以看出,加速老化试验前后的橡胶样品红外光谱图中的主要特征峰峰型与相对峰高基本一致,但仍有少许差别。1号和2号样品的表面红外光谱图中2 848 cm-1和2 918 cm-1处的特征峰强度明显增加。2 918 cm-1和2 848 cm-1分别对应于高分子链骨架上—CH2中C—H的不对称伸缩振动和对称伸缩振动,吸收峰的强度增大说明—CH2含量升高,这可能是由于橡胶在老化过程中发生了交联反应造成的[8]。3号样品老化前后橡胶主链结构中的丁二烯909 cm-1、963 cm-1处和丙烯腈单元2 234 cm-1处的峰形、位置及强度均没有发生明显的变化,老化前后橡胶的主体结构没有发生明显化学变化。

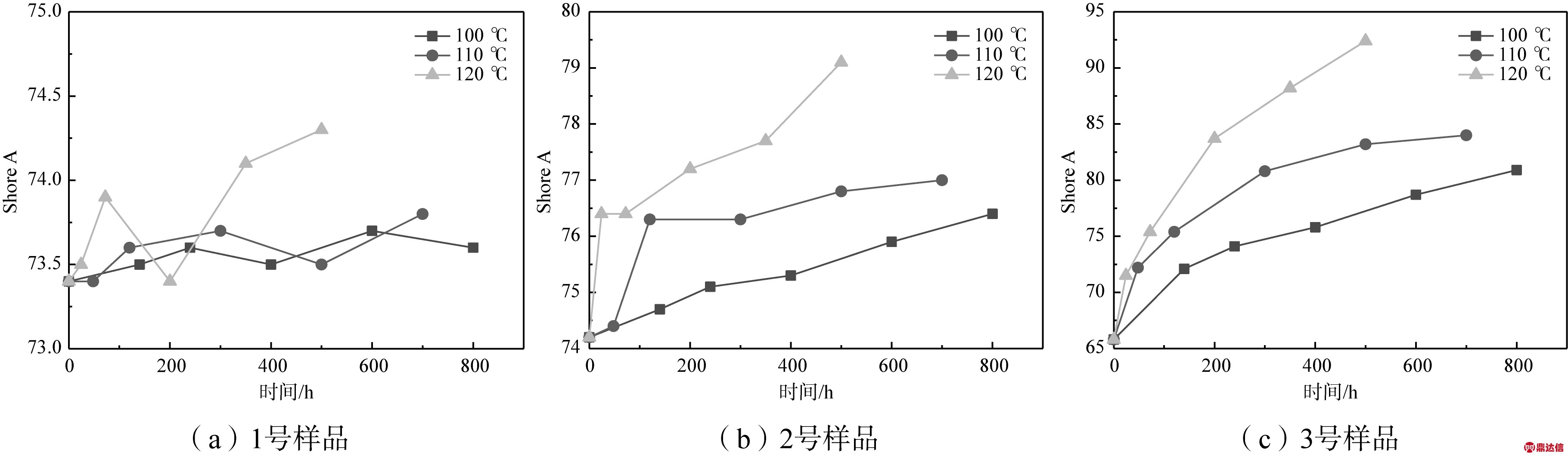

2.2 硬度(shore A)测试

3种密封圈样品在100 ℃、110 ℃、120 ℃的热老化期间采集的硬度变化趋势(见图3)。随着老化时间和温度的增加,硬度数值呈现出逐渐增大的趋势。分析可知,3种密封圈样品在经过一定时间的热老化后,随着老化效应的累积导致橡胶圈变硬。

图2 3种橡胶密封圈老化前后红外光谱图

Fig.2 Infrared spectra of 3 rubber seals before and after aging

图3 不同温度下3种橡胶密封圈Shore A趋势图

Fig.3 Shore A trend charts of 3 rubber seals at different temperature

2.3 断裂伸长率(EAB)测试

断裂伸长率定义为试件拉伸至断裂时,标记距离的增量与标记距离的百分比,它是用来测定材料的柔韧性,评估材料完整机械性能损失的指标[9]。橡胶密封圈材料老化会引起延展特性逐渐丧失,通过测量断裂伸长率可以评估密封圈的老化状态。虽然拉伸测试是一种破坏性试验,但其良好的寿命跟踪特性,使其成为离线寿命评估技术的有效手段。采集3种密封圈样品在100 ℃、110 ℃、120 ℃的热老化期间的断裂伸长率数据,如表2所示。分析可知,3种密封圈在经过一定时间的热老化后,会出现不同程度的降解,材料延展特性逐渐丧失,断裂伸长率数值表现出下降趋势。在同一个温度下,随着老化时间的增加,断裂伸长率数值越来越小;在相同的老化时间下,随着温度的升高断裂伸长率数值也会越来越小。

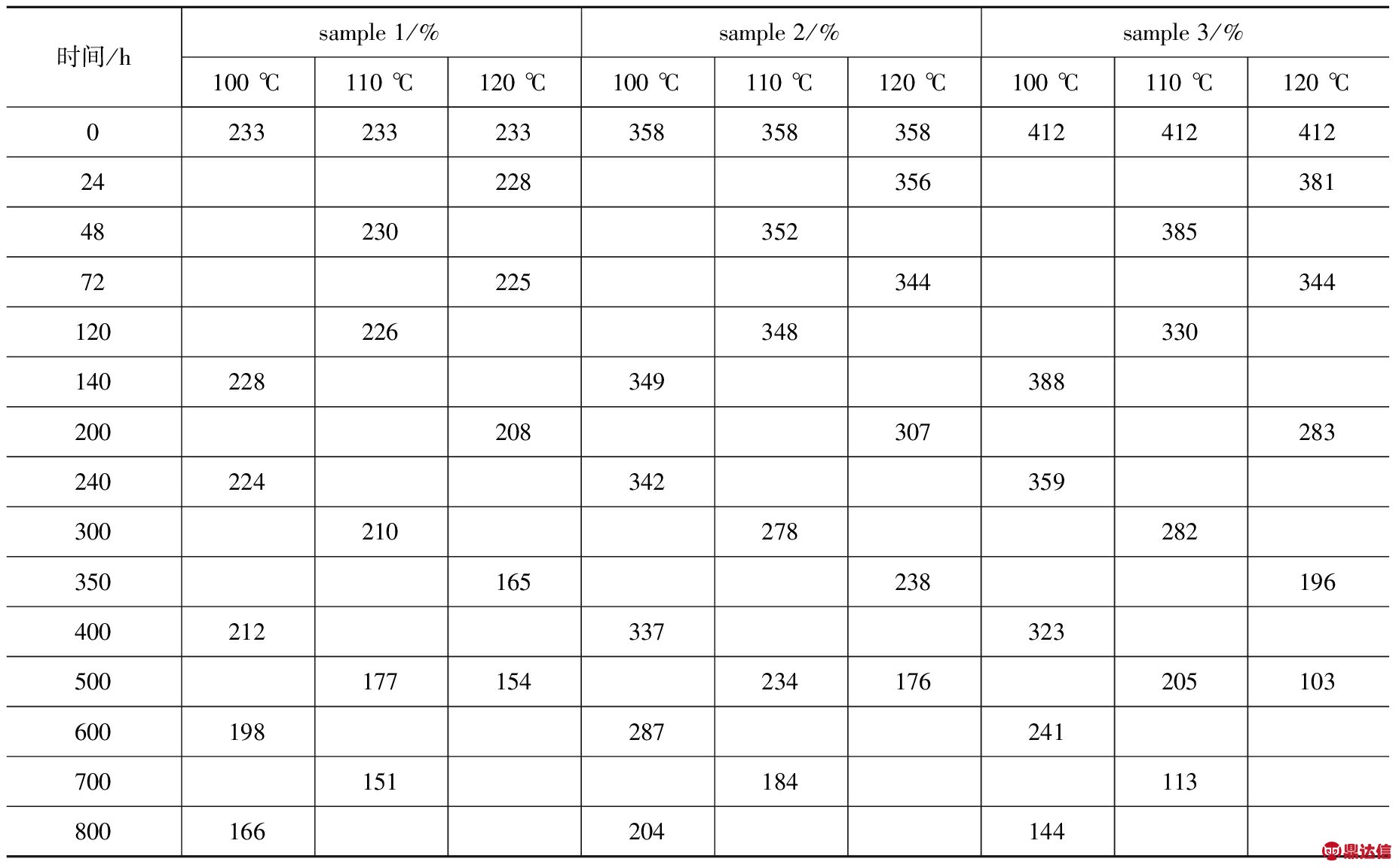

表2 热老化温度、时间对样品断裂伸长率的影响

Table 2 Effect of aging temperature and time on elongation at break of samples

2.4 寿命分析模型的建立

寿命预测模型在老化管理中占重要地位,建立预测模型的目的是尽可能准确地估算使用中密封圈的剩余寿命或新密封圈的预期寿命。使用Arrhenius模型作为密封圈的寿命预测模型[10]。该模型认为老化降解是温度作用的结果,热老化是一种在温度作用下发生的化学反应,这个化学反应是温度的函数[11]。温度和化学反应的关系可以用阿累尼乌斯方程表示[12]:

(1)

式中:K(T)——反应速率的常数,min-1;

A——指数因数,min-1;

E——活化能,J/mol;

R——摩尔气体常数8.314 J/(mol·K);

T——工作温度,K。

化学反应关系以公式(2)表示:

F(t)=K(T)·t

(2)

式中:F(t)——反应关系的函数;

T——反应时间,min。

公式(2)表示在不同的反应温度Ti下,不同的反应速率Ki以不同的反应时间ti达到相同的临界值F(ti)。当进行寿命预测计算时,其值为一定值,在一般情况下,以原始性能值变化到50%作为临界值,即F(ti)=50%[13]。

公式(1)和公式(2)合并处理可得:

(3)

对公式(3)合并常数项后以对数表示,寿命评估模型可简化为:

(4)

用老化性能值对lnt作图,用插入法得到各老化温度下的老化性能值下降到50%时的老化时间,也就是该温度下的寿命值[14]。

令y=lnti,x=1/Ti,a=E/R,b=B,得:

y=ax+b

(5)

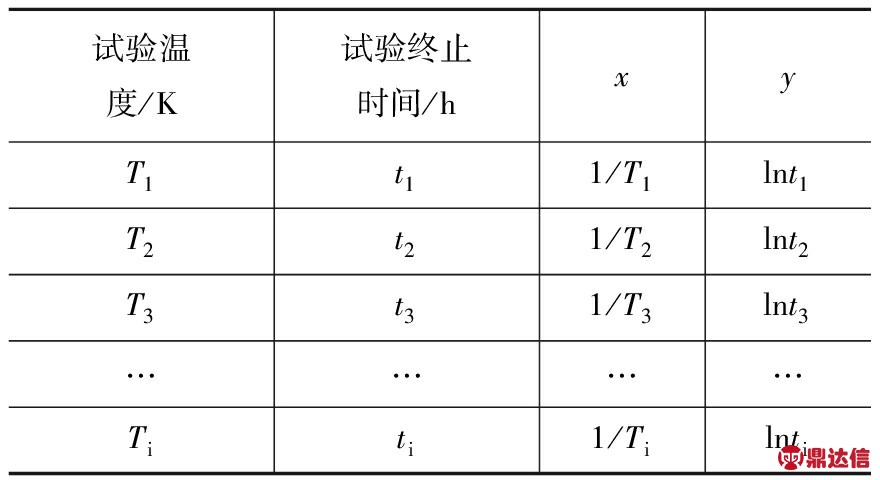

在不同温度下进行加速老化试验,试验结束后得到不同试验终止时间时相应的变量x和y,其关系如表3所示。

表3 不同温度下的加速老化试验终止时间

Table 3 Termination time of accelerated aging test at different temperature

利用最小二乘法可直接计算出参数a和b,计算方法见公式(6)和公式(7):

(6)

(7)

式中:N——温度点数量。因此,根据公式(5)可得到指定温度下的老化时间,即使用寿命。

2.5 寿命评估计算

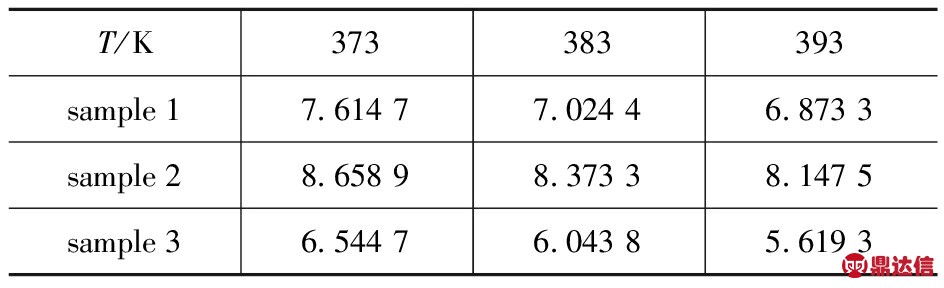

本次试验的密封圈加速老化温度取100 ℃为最低试验温度,以后每级增温10 ℃。根据表2中密封圈断裂伸长率数据,在已知三组试验温度及其五个持续的时间点条件下,计算出三组试验温度下,达到临界值的三组时间数据,如表4所示。

表4 各温度下样品性能下降到50%的老化时间(lnt)

Table 4 The aging time of the sample performance decreases to 50% at various temperature(lnt)

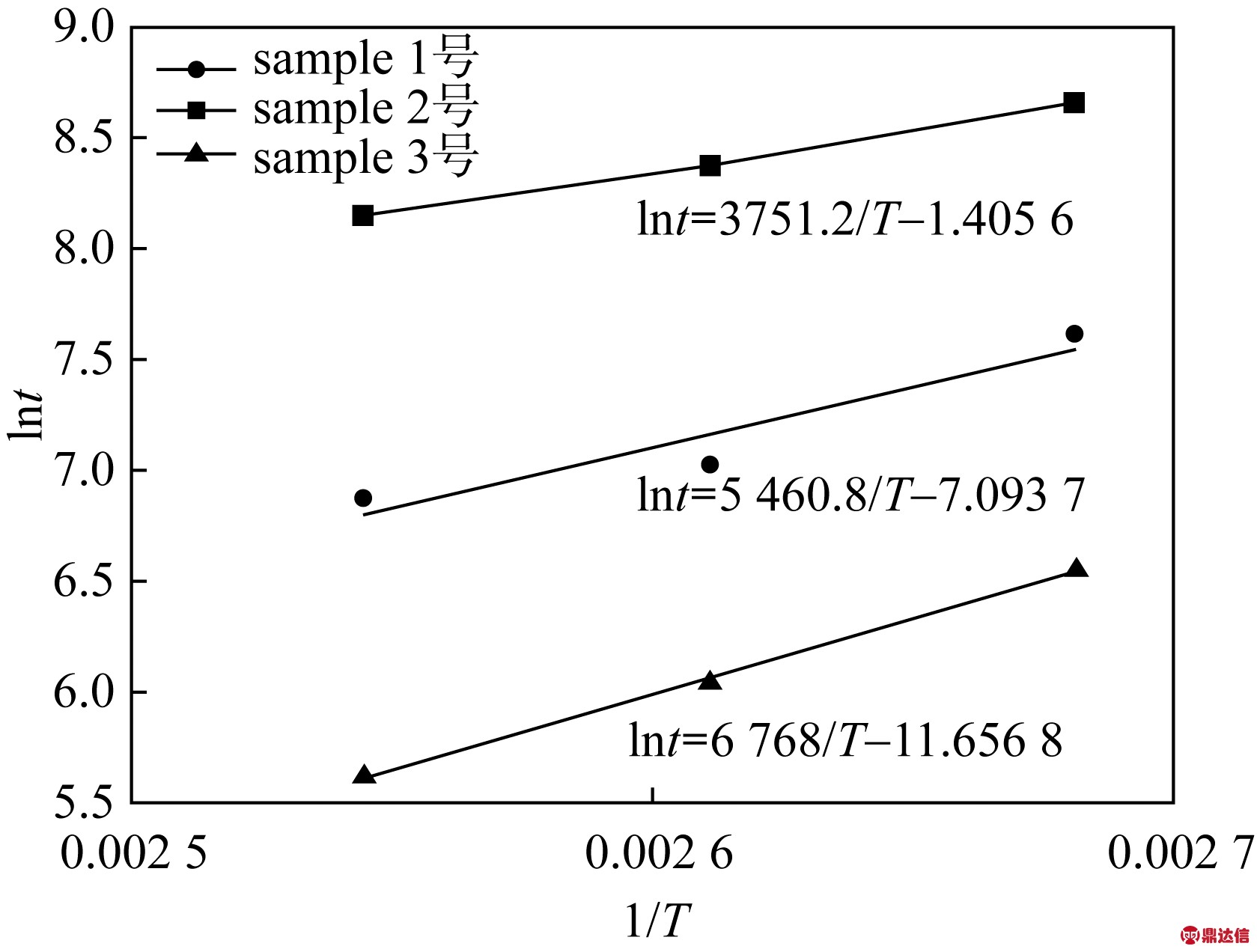

再通过三组温度和对应的寿命终点时间,以每个测试温度达到临界时间的对数lnt与相应的测试温度的热力学温度的倒数1/T做图,通过标绘各点并求取最佳拟合直线[15]。本次测试结果具有较好的线性关系,如图4所示。

图4 lnt与1/T线性关系曲线

Fig.4 Linear relationship curve between lnt and 1/T

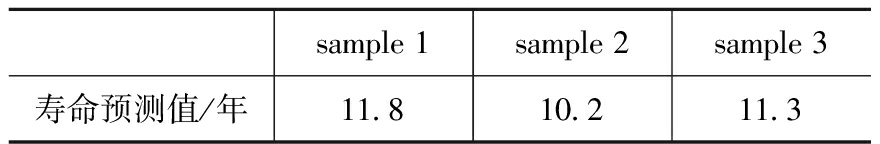

从而可求得已知使用温度(20 ℃)条件下,密封圈的估计寿命,分别为11.8年、10.2年和11.3年,如表5所示。

表5 各样品20 ℃下预测寿命

Table 5 Predicted life of samples at 20 ℃

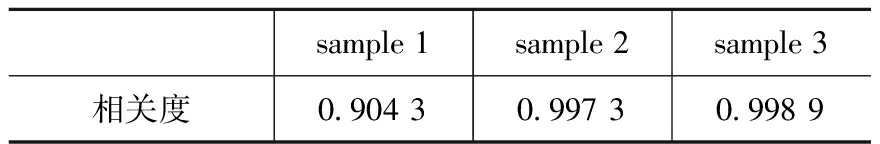

最后对所得数据进行相关性检验,计算结果如表6所示,数据具有较高的相关性,证明了数据处理的正确性及模型的准确性。

表6 各样品数据进行相关性检验结果

Table 6 Relevance test results for each sample data

3 结论

(1)本应急柴油发电机橡胶密封圈1号和2号材质为氟橡胶,3号为丁腈橡胶。

(2)3种密封圈的老化行为表现为,随着老化时间和温度的增加,呈现出断裂伸长率减小,硬度增大的趋势,红外光谱整体变化不大。反映到材料机械物理性能上,则是材料的延展性能和抗热老化性能下降。

(3)根据3个温度段热老化后的断裂伸长率测试结果,通过Arrhenius模型计算出了3种密封圈在使用温度下的等效热寿命,建议使用时间为10年,数据处理结果具有较好的线性关系和相关性,准确度较高。