摘要:水下采油树油管悬挂器K 形金属密封圈密封结构较为复杂,须通过多因素分析方法进行深入研究。为此,基于Box-Behnken 方法进行试验设计,建立了响应面模型,并对密封圈结构进行了优化设计。分析结果表明:建立的密封圈外侧最大接触应力和最大等效应力与设计变量的响应面模型具有较高的拟合精度,满足计算要求;采用响应面法,建立了设计变量与目标函数的优化数学模型,对密封圈的结构尺寸进行了优化;密封圈优化后外侧最大接触应力提高了6.5%,最大等效应力降低了20.9%。所得结论可为水下采油树油管悬挂器密封圈的设计优化提供参考。

关键词:响应面法;K 形金属密封;结构优化;方差分析

0 引言

水下采油树是水下油气开发的重要设备,该设备密封性能的优劣关系到其能否正常工作,密封一旦失效,就会导致管道中油气泄漏,造成环境污染与财产损失。目前相关金属密封技术被国外有关公司掌握,且被施行专利保护和技术封锁。现阶段对水下采油树油管悬挂器金属密封圈的研究主要包括:①对当前国内外油管悬挂器金属密封技术进行研究,并对其发展趋势进行探讨[1];②对密封圈的密封机理及性能特点进行分析,提出影响金属密封圈密封性能的主要因素[2-5];③采用单因素分析方法研究金属密封圈在预紧工况和工作工况下,不同初始过盈量、工作压力和工作温度等影响因素对接触应力和Mises 应力的影响[6-9]。K 形金属密封结构更为复杂,须通过多因素分析方法进行深入研究,才能得到更加符合实际的结论。

本文对油管悬挂器K 形金属密封圈在工作工况下进行仿真分析,以密封圈外侧最大接触应力和最大Mises 应力为优化目标,以K 形密封圈各关键结构参数为设计变量,进行5 因素3 水平的试验设计,建立响应面模型,并对结构尺寸进行优化,以期为水下采油树油管悬挂器密封圈的设计优化提供参考。

1 油管悬挂器密封结构

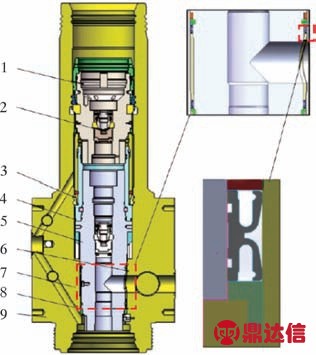

水下采油树按其油管悬挂器的安装方式可分为卧式采油树和立式采油树,水下卧式采油树结构如图1 所示。K 形金属密封圈分布在油管悬挂器出油口上下两侧,出油口处的密封以K 形金属密封圈作为主密封,以MEC 密封为辅助密封。

图1 水下卧式采油树结构

Fig.1 Structure of subsea horizontal Christmas tree

1—冠状塞;2—内采油树帽;3—锁紧装置;4—圆定筒;5—油管悬挂器;6—K形金属密封环及支撑环;7—衬套;8—MEC密封圈和螺纹压圈;9—采油树本体。

K 形金属密封圈属于自紧式密封,其内、外侧分别与油管悬挂器和采油树体通过过盈配合形成密封带,当油气进入完井管柱,流经油管时,会产生一定的油气压力作用在K 形密封圈唇口内侧,在压力的作用下产生塑性变形,与油管悬挂器和采油树体产生更大的接触应力,进而防止泄漏。K 形密封圈工作原理类似于唇形密封,采用耐高温高压金属合金材料,在密封行业中可用于井下或水下的机械密封,密封性能较好[10],被广泛应用于油管悬挂器与树体之间的密封。

2 密封圈设计参数选择

2.1 几何模型及材料参数

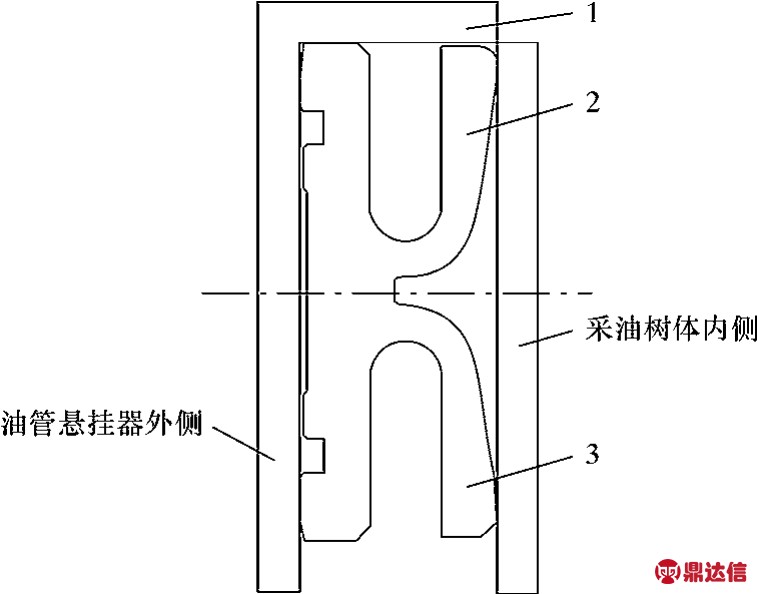

本文研究的K 形金属密封圈属于轴对称模型,其结构及工作载荷都属于轴对称形式,考虑到计算精度及计算速度,将其简化为平面模型,如图2 所示。密封圈材料选用Ni825 合金,该合金具有良好的耐高温、高压及耐腐蚀性能,其弹性模量为195 GPa,泊松比为0.31,密度为8 140 kg/m3,屈服强度为315 MPa,极限抗拉强度为712 MPa。

图2 K 形密封圈结构示意图

Fig.2 Schematic diagram for structure of K-shaped metal seal

1—挡环;2—密封圈上唇;3—密封圈下唇。

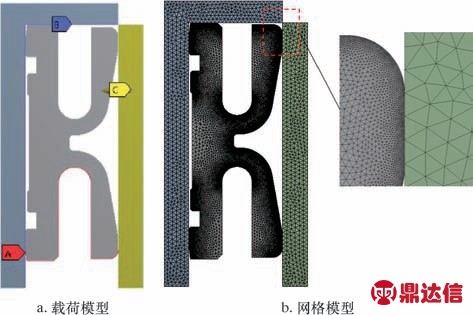

2.2 载荷及边界条件

本文考虑在工作工况下,K 形金属密封圈额定最大工作压力为69 MPa,对其结构进行如下分析与优化:K 形密封圈共有3 对接触,即密封圈内侧与油管悬挂器外侧接触、密封圈外侧与采油树体内侧接触、密封圈上部与上端挡环接触;上端挡环固定约束,初始过盈量0.2 mm,下唇内侧压力69 MPa。综合考虑计算精度和计算时长,对K 形金属密封有限元模型进行网格无关性分析,确定网格尺寸为0.03 mm,K 形金属密封圈网格划分及载荷施加情况如图3 所示。

图3 K 形金属密封圈载荷模型和网格模型

Fig.3 Load model and grid model of K-shaped metal seal

2.3 计算结果分析

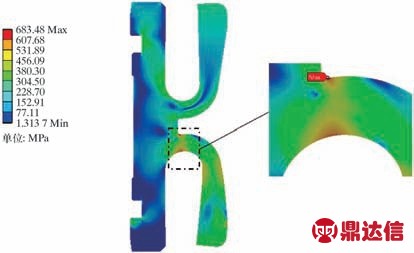

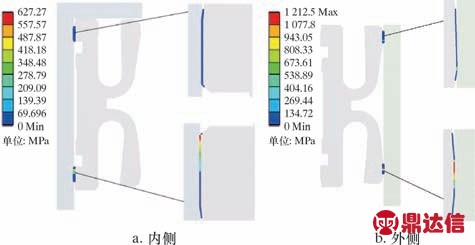

在工作工况下,初始过盈量为0.2 mm 时,密封圈Mises 应力分布云图如图4 所示。从图4 可见,密封圈最大等效应力为683.48 MPa,小于材料的极限抗拉强度712 MPa,能够产生塑性变形而不断裂,最大Mises 应力发生在密封圈下唇根部。

图4 Mises 应力云图及局部放大图

Fig.4 Mises stress cloud chart and close-up view

图5 为K 形密封圈在工作工况下内、外侧接触应力分布云图。从图5 可以看出:密封圈内侧最大接触应力为627.27 MPa,密封圈外侧最大接触应力为1 212.50 MPa,远大于介质压力的3 倍,满足密封要求;密封圈外侧的接触应力远大于内侧,且接触应力均在接触部位达到最大。

图5 K 形密封圈内、外侧接触应力及局部放大图

Fig.5 Internal and external contact stress and close-up view of K-shaped metal seal

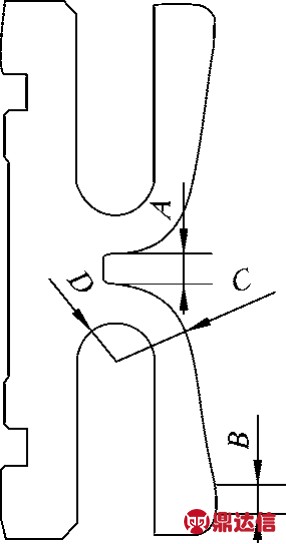

2.4 设计变量

根据密封圈有限元分析结果:密封圈最大等效应力发生在下唇根部,因此将上下唇间隙和唇口内、外圆弧半径作为3 个设计变量(记为A、 D、C);同时考虑到密封圈内侧接触面较大,参考文献[6] 实际工况中原油泄漏只发生在K 形密封圈外侧,因此选定密封圈外侧接触宽度也作为一个设计变量(记为B);根据内、外侧接触应力云图,密封圈外侧接触应力远大于内侧接触应力,且密封圈外侧变形更大,因此将过盈量也作为一个设计变量(记为E)。文献[6-7]的研究结果表明,工作温度在20~180 ℃时,对油管悬挂器K 形金属密封圈的密封性能影响不大,因此在有限元分析及设计变量的选择时均不考虑温度的影响。密封圈参数化模型如图6 所示。各变量取值及参数变化范围如表1 所示。

图6 水下采油树K 形密封圈参数化模型

Fig.6 Parameterized model for K-shaped metal seal of subsea Christmas tree

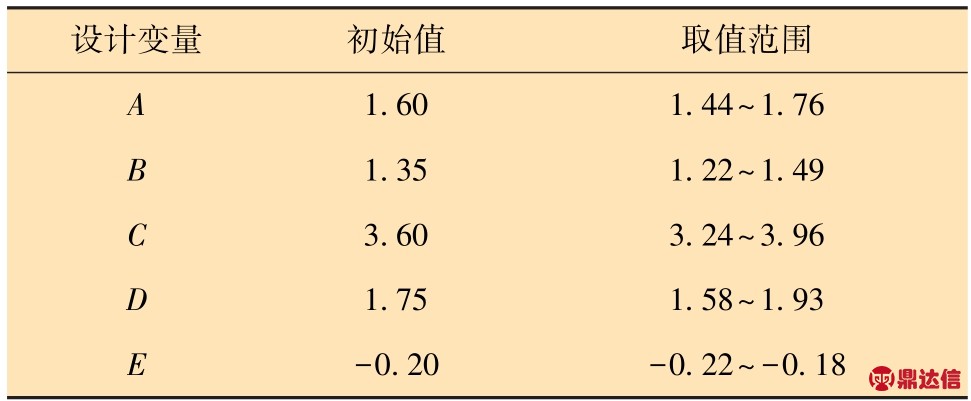

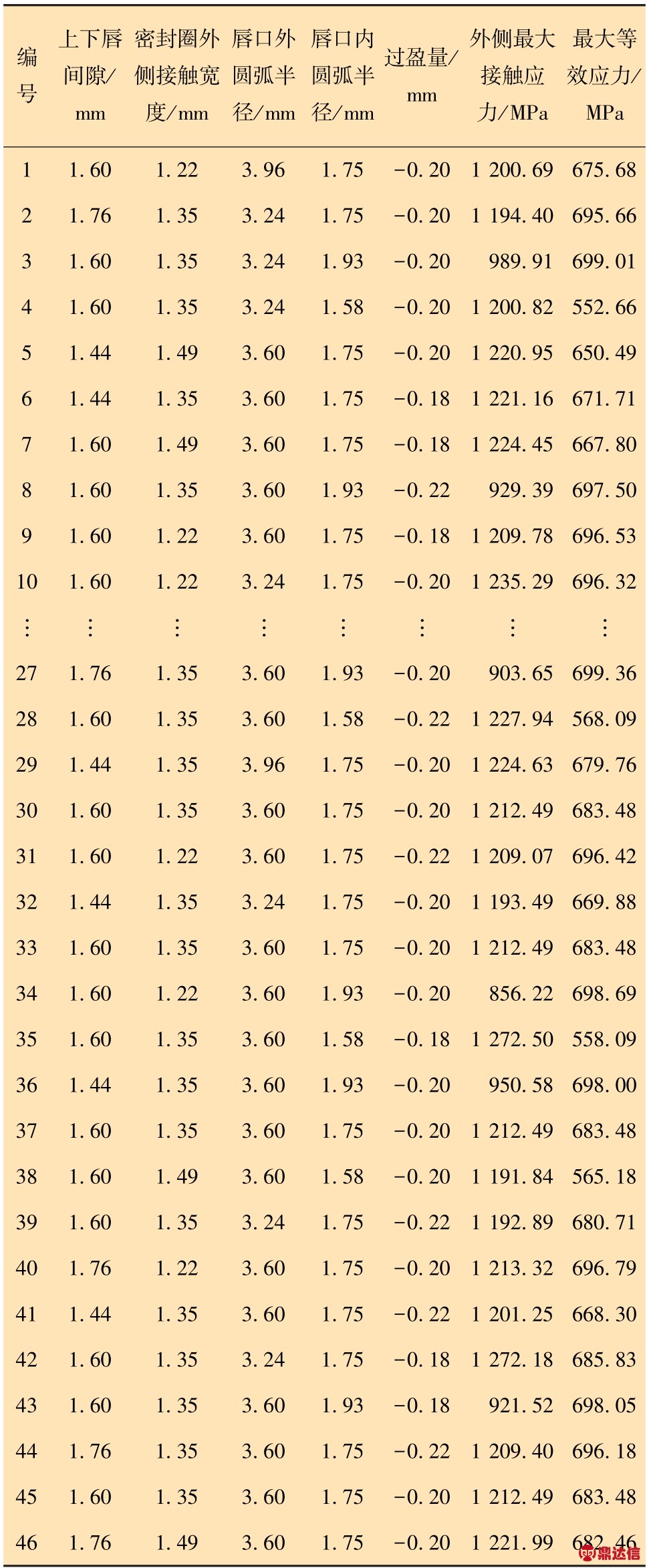

表1 设计变量及取值范围 mm

Table 1 Design variables and range of values mm

3 K 形金属密封圈结构优化

3.1 试验设计(DOE)

基于Box-Behnken 试验设计方法[11]生成5 因素3 水平共46 个试验设计点,计算结果如表2 所示。

表2 Box-Behnken 试验设计点及计算结果

Table 2 Box-Behnken test design points and calculation results

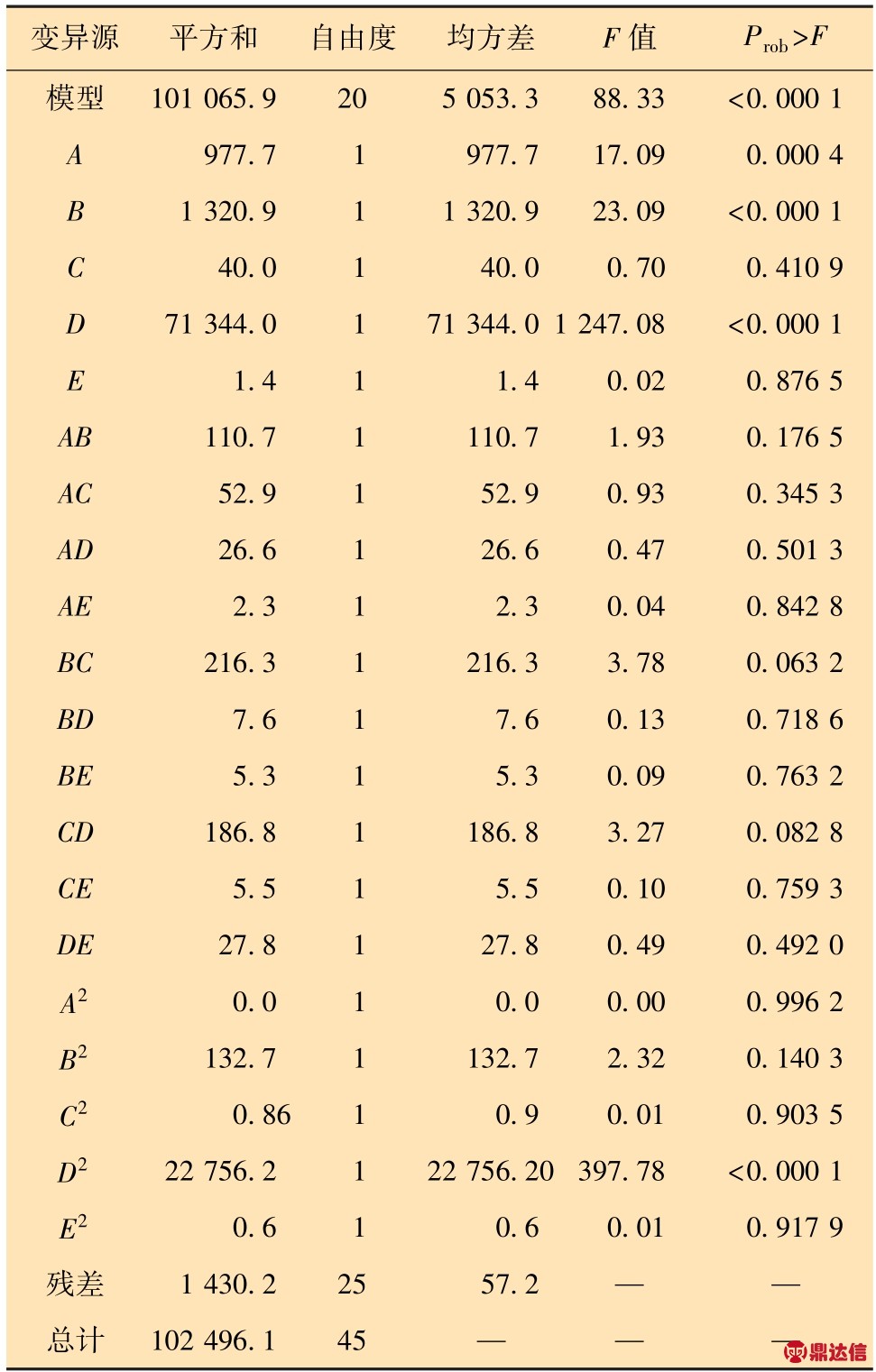

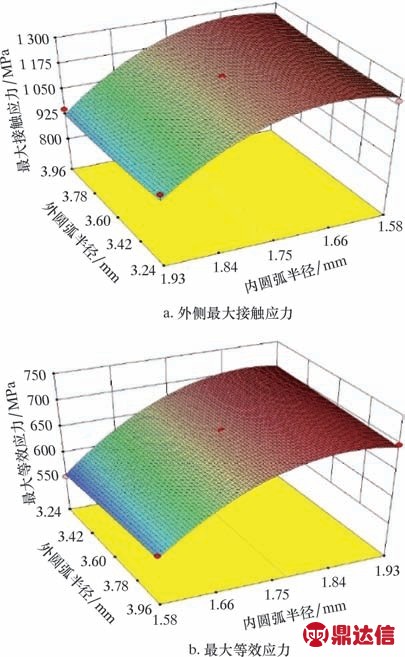

3.2 方差分析

当模型显著系数Prob>F 值小于0.05 时,表示该设计变量影响显著;小于0.01 时,表示该设计变量影响非常显著。本试验数据的二次响应面模型和方差分析分别如表3 和表4 所示。从表3 可以看出,该模型的模型显著系数小于0.000 1,表示非常显著,各一次项系数和二次项系数A、B、D、D2的影响非常显著。对最大等效应力影响的显著性按从大到小排序依次是:外侧接触宽度、内圆弧半径、上下唇间隙、外圆弧半径和过盈量。从表4 可知,该模型的R2 =0.986,说明该模型的拟合度较好,预测的R2 与调整后的R2 具有较好的一致性,差值小于0.2,因此该模型能够用来进行预测。

表3 本试验数据的二次响应面模型

Table 3 Quadratic response surface model of test data

表4 本试验数据的方差分析

Table 4 Variance analysis of test data

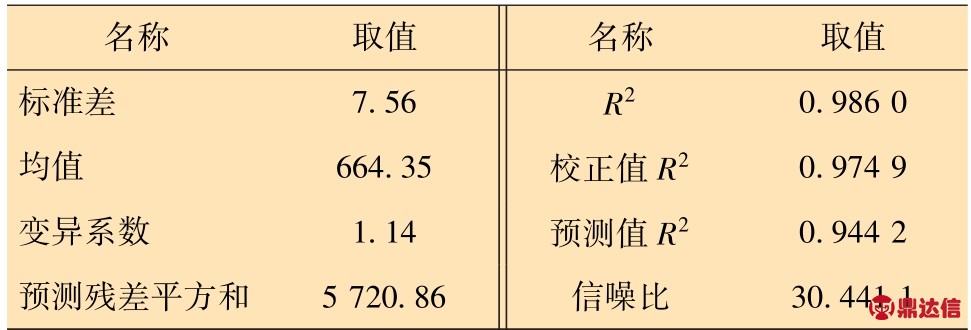

以外侧最大接触应力和最大等效应力为响应值,对试验结果进行二次多项回归拟合,各因素与响应值之间的关系可用二次多元回归方程表示,如式(1) 和式(2) 所示。密封圈外侧接触应力为P(xi),密封圈等效应力为M(xi) 。

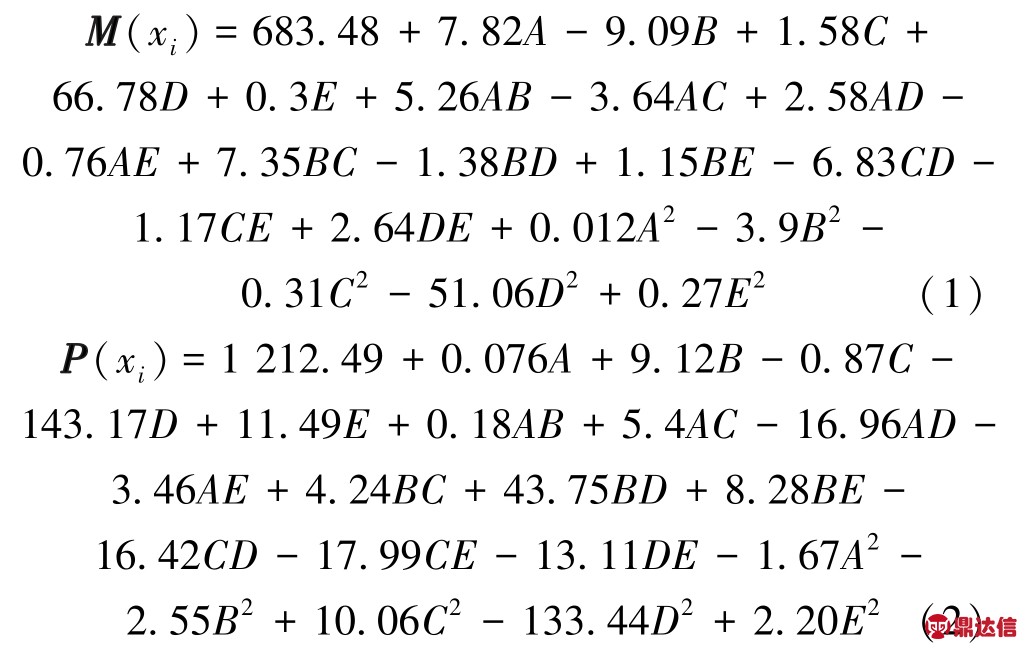

图7 为密封圈外侧最大接触应力、最大等效应力与设计变量唇口内、外圆弧半径之间的响应面图。

图7 目标变量与设计变量之间的响应面图

Fig.7 Response surface map of target variables and design variables

从图7 可以看出:密封圈外侧最大接触应力随着密封圈唇口内圆弧半径的增大而减小;密封圈最大等效应力随着密封圈内圆弧半径的增大而增大;而密封圈唇口外圆弧半径对接触应力与等效应力的影响都不显著,与方差分析的结果一致。

3.3 多目标优化

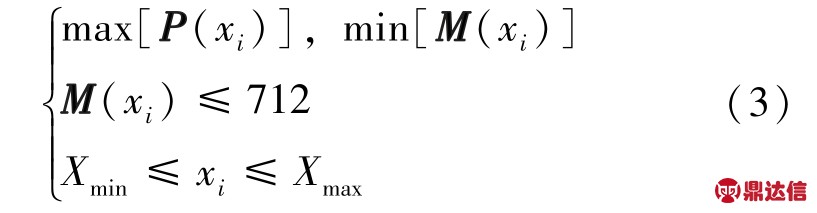

为了提高密封圈外侧接触应力,降低密封圈等效应力,建立密封圈多目标优化数学模型:

式中:xi 为设计变量,Xmin 为设计变量下限值, Xmax为设计变量上限值,M(xi) 的上限值为材料的极限抗拉强度。

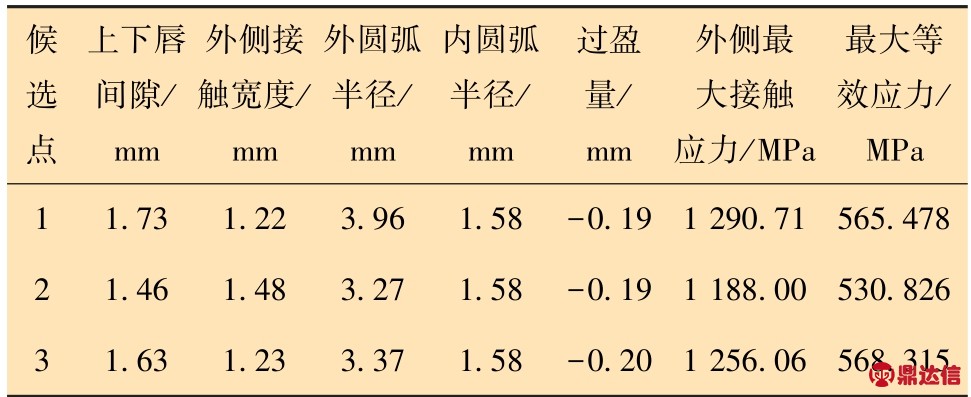

3.4 优化结果及分析

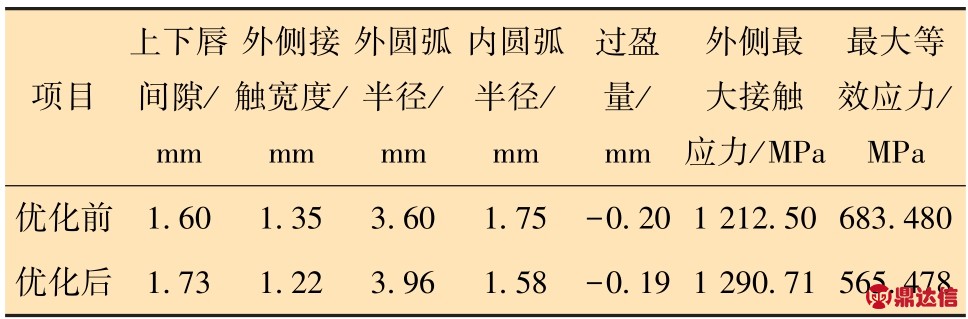

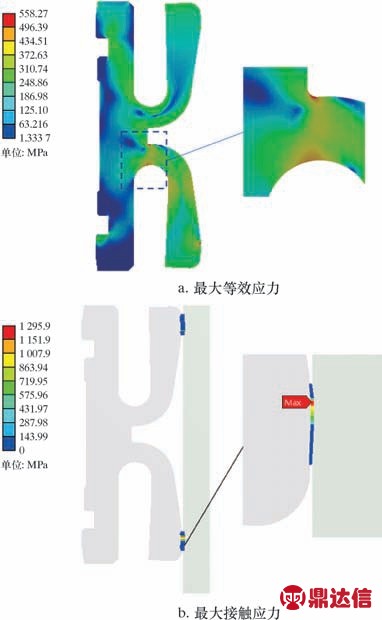

优化结果如表5 所示。考虑到影响密封性能的关键因素是外侧最大接触应力,且总体优化目标是使外侧最大接触应力最大,最大等效应力最小。从表5 可见,候选点1 外侧最大接触应力在3 个候选点中最大,为1 290.71 MPa,且其最大等效应力(565.478 MPa) 小于材料的极限抗拉强度(712 MPa),因此选择候选点1 作为最终优化结果。表6 为K 形金属密封圈优化前后结构参数对比。从表6 可以看出,优化后外侧最大接触应力(1 290.71 MPa) 提高了6.5%,远大于介质压力(69 MPa)的3 倍,满足密封性能要求;最大等效应力(565.478 MPa) 降低了20.9%,小于材料的极限抗拉强度(712 MPa),在材料的许用范围之内。图8 为优化后密封圈应力云图。最大等效应力为558.27 MPa,外侧最大接触应力为1 295.9 MPa,与本文建立的响应面预测模型结果 (565.478 MPa,1 290.71 MPa) 相差无几,进一步验证了响应面模型的精度满足要求。

表6 优化前、后结构参数对比

Table 6 Comparison of structural parameters before and after optimization

图8 优化后应力云图

Fig.8 Stress cloud chart after optimization

表5 候选点

Table 5 Candidate points

综上所述,优化后密封圈的外侧最大接触应力提高了6.5%,最大等效应力降低了20.9%,密封性能显著提升。

4 结论

(1) 建立的密封圈外侧最大接触应力和最大等效应力与设计变量的响应面模型具有较高的拟合精度,满足计算要求。

(2) 采用响应面法,建立了设计变量与目标函数的优化数学模型,以提高密封圈密封性能为优化目标,对密封圈的结构尺寸进行了优化。

(3) 将优化前、后设计变量与目标变量进行对比,优化后密封圈外侧最大接触应力提高了6.5%,最大等效应力降低了20.9%,密封圈总体密封性能显著提升。