摘要:由于燃烧室机匣法兰螺栓连接处存在漏油问题,影响发动机的使用寿命和工作性能,还会污染环境、浪费油料。基于悬臂梁挠度变形理论,采用解析法推导螺栓连接结构挠度变形方程,建立优化连接结构密封设计的方法;在ANSYS中建立机匣螺栓连接精细有限元模型,计算法兰结合面在不同载荷形式下的轴向间隙分布;采用加强连接密封性的实施方案,通过数值模拟分析不同厚度密封圈的封严效果。结果表明:本文推导的方程能计算出法兰连接结构受载变形量,适用于连接结构密封优化,采用的方案能够解决实际工程应用中机匣法兰螺栓连接处漏油问题。

关键词:机匣;螺栓连接;漏油;轴向间隙;密封性

0 引言

发动机燃烧室机匣与后外套接合面漏油不仅影响发动机的使用寿命和工作性能,而且会污染环境,浪费油料,给企业造成较大的经济损失。分析其原因有机匣与后外套结合面螺栓松动、连接面不平整等,最主要一点为连接面受载变形。因此研究机匣法兰在不同载荷下的挠度变形,进而探寻加强连接密封性方案是亟待解决的问题。

航空发动机机匣安装边密封设计主要依据气体的轴向力、内压、弯矩、惯性力等载荷对安装边接合面分离的影响作用,进而获得机匣安装边泄漏的边界条件,实现安装边密封设计[1]。影响法兰螺栓连接密封特性的因素有很多,吴立夫[2]推导了法兰安装边泄漏压力与安装边应力关系公式,分析了法兰安装边的结构参数的改变、安装边连接螺栓预紧力的大小等对法兰安装边密封特性的影响;A.Muramatsu等[3]用有限元法对大口径内压螺栓管法兰连接进行应力分析及密封性能评估。上述研究主要针对法兰密封特性影响因素进行了分析,并没有在理论上给出优化连接结构密封设计的方法。纪一丹等[4]进行了基于泄漏率的垫片系数试验及分析,为开展基于泄漏率的法兰密封结构设计提供支持,但缺少对法兰分离的研究;刘光远等[5]分析了发动机典型连接结构的气密性,确定了螺栓法兰连接密封性两种失效模式,并未明确提出加强密封性措施。综上,国内研究者对螺栓连接法兰密封特性研究做了一定工作,但缺少对连接结构变形的理论分析及几何形状、材料性能参数等对螺栓连接结构密封的影响研究,且基于有限元计算的模型导入方法需要不断更新模型[6],比较耗时。

本文依据悬臂梁挠度计算公式,推导薄壁机匣法兰螺栓连接挠度变形方程,建立优化连接结构密封设计的理论方法;通过有限元分析研究机匣法兰螺栓连接面在不同载荷形式下的轴向变形,并验证理论分析的计算结果;结合法兰连接面的间隙分布情况,提出加强螺栓连接密封性方案,并分析不同厚度垫圈的封严效果。

1 法兰螺栓连接面挠度分析

1.1 局部间隙的产生

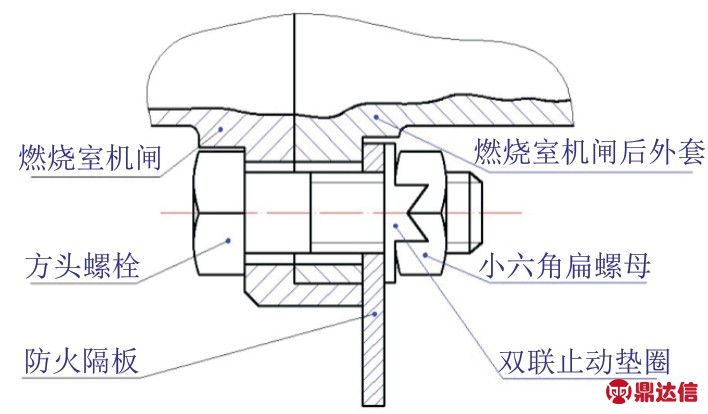

当机匣承受拉力载荷时,螺栓周围的区域保持接触,法兰的底座部分打开,法兰安装边的底部将出现局部间隙(如图1所示),导致机匣连接结构的接触刚度、阻尼发生等变化[7-9]。

图1 局部间隙现象

Fig.1 Part clearance phenomenon

1.2 螺栓连接的受力分析

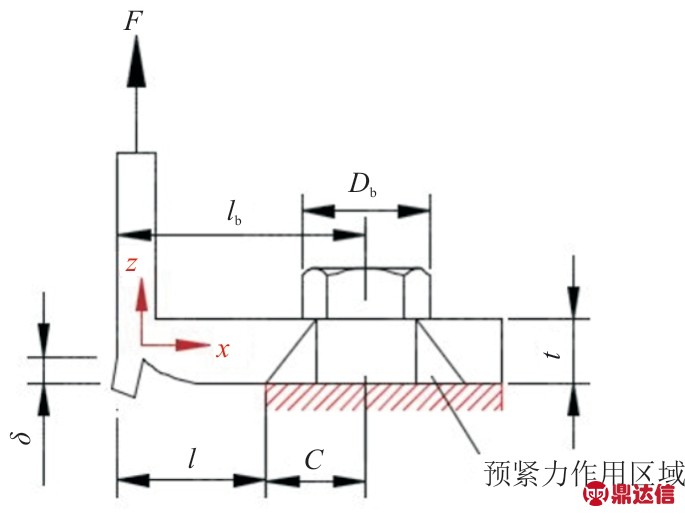

将机匣法兰上均布的若干个螺栓受载简化到单个螺栓上进行分析,连接结构视为一端固定的悬臂梁结构,简化模型如图2所示。

图2 螺栓连接简化模型

Fig.2 Simplified bolted connection

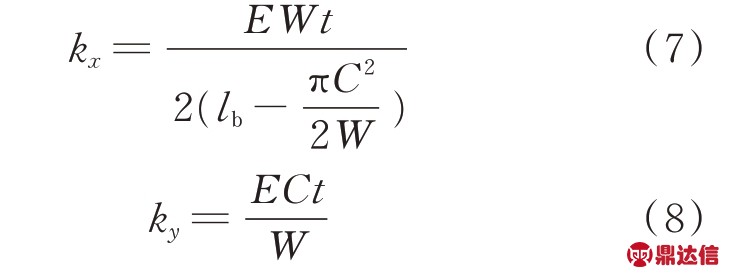

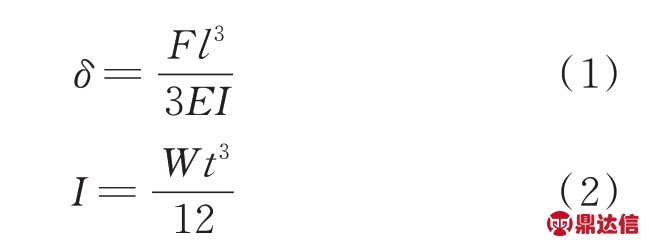

将简支梁的固定端设在预紧后的螺栓连接处,则依据悬臂梁在单载荷下变形方程,最大挠度为

式中:δ为最大挠度;l为内壁面至螺栓预紧区域的距离;t为法兰安装边厚度;F为轴向拉力;E为材料弹性模量;I为转动惯量;W为宽度,是通过将法兰螺栓孔中心线周长除以螺栓数得到的。

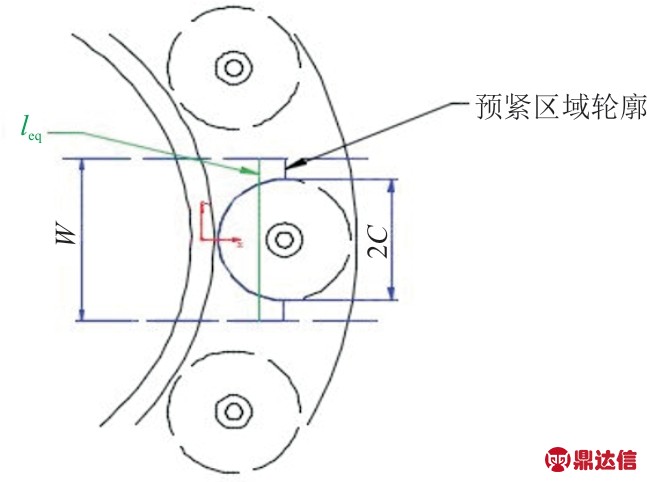

由于螺栓孔周围为圆形螺栓接触区域,因此梁模型的长度不均匀,通过对接触轮廓的x位置(如图3所示)求平均值,可以得到梁等效长度leq。

式中:lb为螺栓孔中心到筒体内壁距离。

图3 螺栓连接面俯视图

Fig.3 Top view of bolted connection surface

由刚度的定义:

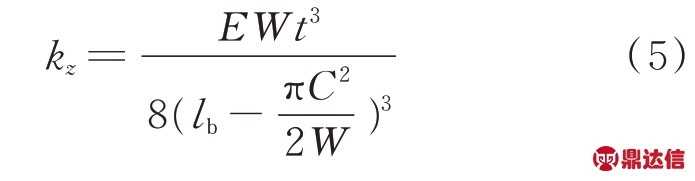

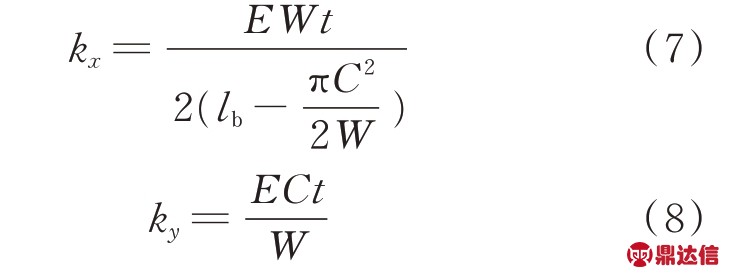

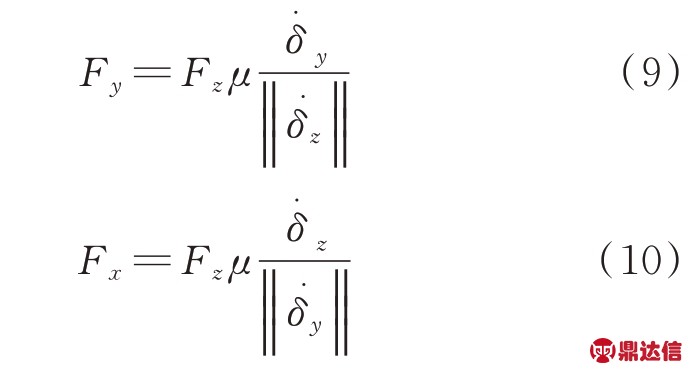

推导出一般法兰螺栓连接机匣轴向刚度为

式中:C为法兰在张力载荷下螺栓的接触区域半径[6],其大小与螺栓预紧力无关。

接触区域半径与法兰厚度之间关系为

对于切向和径向有:

考虑到航空发动机螺栓法兰不会进入宏观滑移状态,因此本连接接合面之间的摩擦只在微滑移条件下发生,基于库仑摩擦模型,列出不同方向的摩擦力计算公式[10-11]。接触法线在z方向上,摩擦力作用在x、y方向上,则:

式中:Fz为轴向拉力;Fy、Fx分别为切向和 径向分力;μ为摩擦系数。

基于法兰止口结构尺寸小,推导过程中忽略其表面摩擦接触。

2 螺栓连接面间隙有限元分析

2.1 机匣法兰螺栓连接的有限元模型

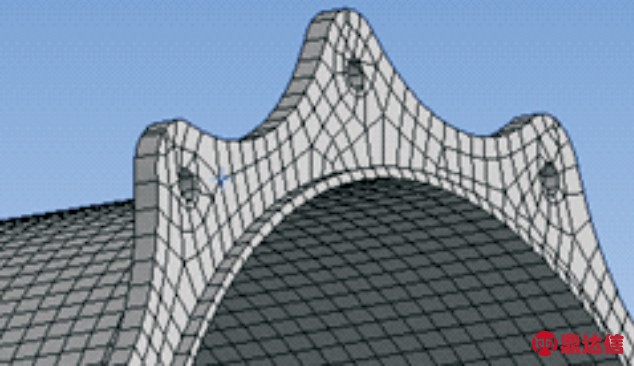

在ANSYS中建立机匣法兰螺栓连接有限元模型[12-15],机匣精细有限元模型局部结构示意图如图4所示,对模型进行受拉、受压和弯矩三种载荷形式下的变形分析。两段机匣的法兰通过12个螺栓连接,螺栓直径为6 mm,除接触法兰之间尺寸外,两段机匣筒体尺寸一致,其具体数据如下:筒体内半径124.5 mm,外半径127.5 mm。底部法兰内半径124.5 mm,外半径159.5 mm,厚度6 mm,单个机匣高度为310 mm,凸缘长3 mm,厚2 mm。模型的材料为结构钢,其材料参数为:弹性模量E=200 GPa,泊松比υ=0.3,密度ρ=7 850 kg/m3。机匣采用六面体网格划分,螺栓、螺母网格尺寸大小为2 mm。

图4 机匣精细有限元模型法兰凸缘结构

Fig.4 Flange structure of casing fine FEM

模型在ANSYS Workbench中自动生成接触对,本文不考虑螺杆与螺栓孔的接触关系,每个螺栓、螺母分别与法兰形成一个接触对,则螺栓、螺母与法兰为24个接触对,将两端法兰安装边与凸缘接触面设置为1个接触对,总共25个接触对。螺栓预紧力取19 600 N,设置接触对之间的摩擦系数为0.15,在摩擦选项中刚度的矩阵设置为非对称类型。

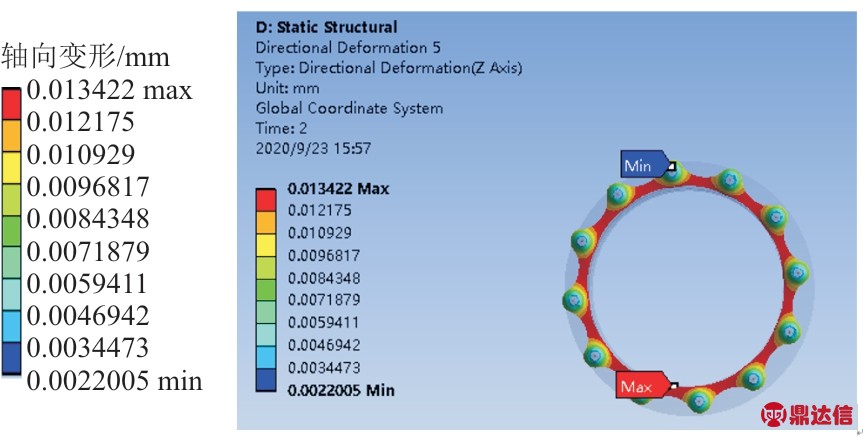

2.2 轴向拉伸载荷下的分析

将机匣左侧端面固定,另一端施加1 000 N的轴向拉力,如图5所示,提取结构受力端机匣连接面变形云图如图6所示。

图5 机匣约束示意图

Fig.5 Diagram of casing constraint

图6 轴向拉力(1 000 N)下连接面轴向变形

Fig.6 Axial deformation of down connection surface of axial tension(1 000 N)

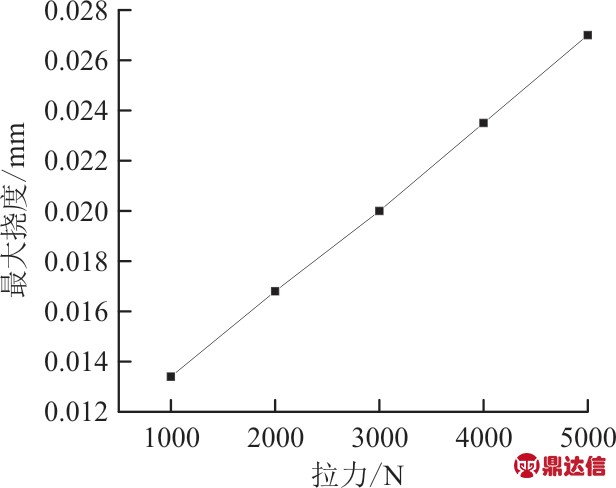

改变轴向载荷,分别计算不同拉伸载荷下受力端法兰结合面的变形,结果如图7所示。

图7 不同拉力下受力端连接面轴向挠度

Fig.7 Axial deflection of connection surface at stress side at different tensions

从图7可以看出:轴向载荷下,连接面最大间隙发生在法兰内侧边缘,连接面轴向挠度线性增加,机匣轴向连接刚度为定值。

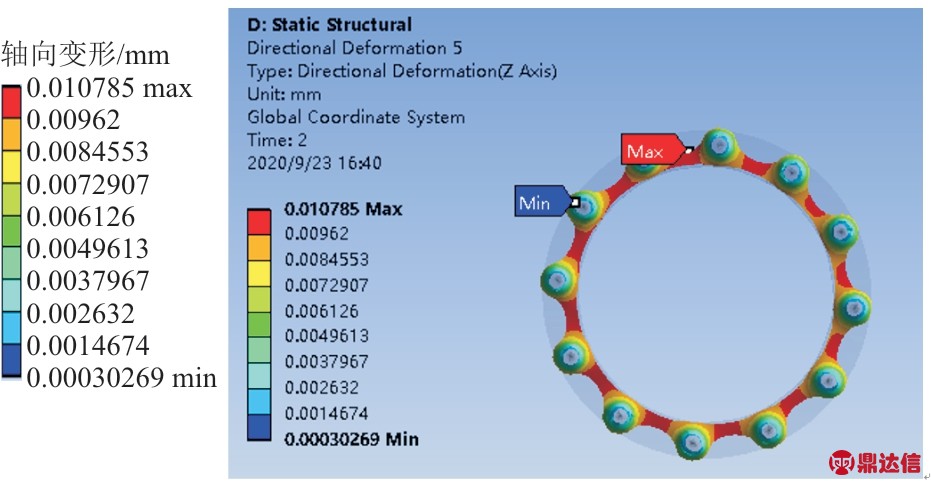

2.3 弯矩载荷下的分析

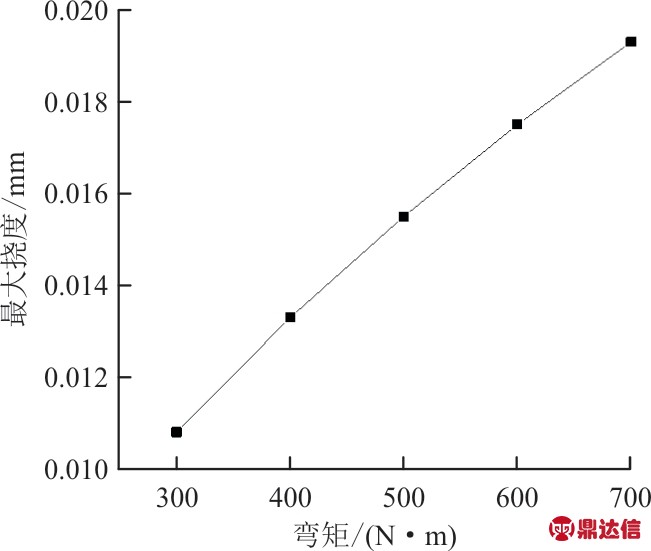

将机匣结构一端固定,另一端端面施加300 N·m的逆时针弯矩,螺栓预紧力保持不变,计算得到模型受载端法兰螺栓连接面的变形云图如图8所示。改变弯矩大小分别计算连接面在不同弯矩载荷下的最大变形,得到结果如图9所示。

图8 弯矩(300 N·m)下法兰连接面变形云图

Fig.8 Deformation of flange connection surface at 300 N·m

图9 不同弯矩下受力端连接面最大轴向挠度

Fig.9 Maximum axial deflection of connection surface at stress side at different bending moment

从图8~图9可以看出:弯矩作用下,机匣法兰外侧边缘的挠度最大,螺栓连接区域挠度最小;随着弯矩不断增大,挠度增幅呈现减小趋势。

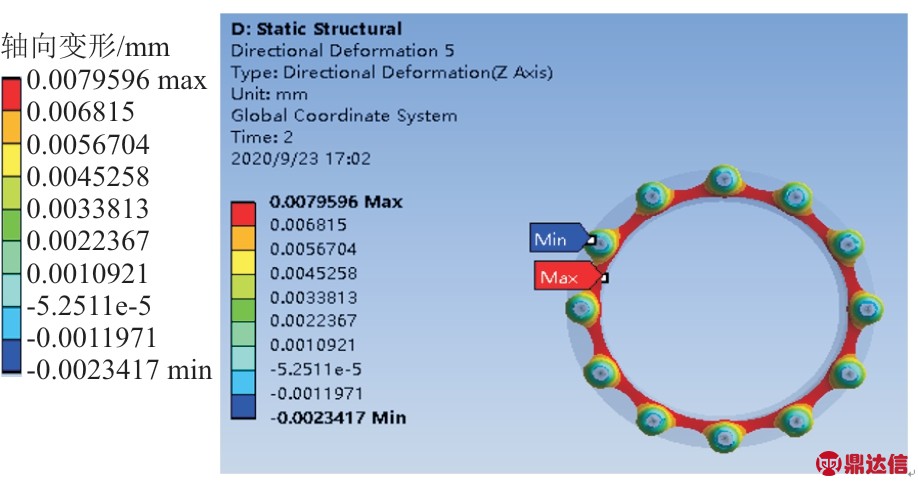

2.4 内压载荷下的分析

将机匣两侧端面固定,机匣内壁施加2.026 5×105 Pa压力,得到该压力下右半段机匣法兰连接面的最大轴向变形云图如图10所示。

图10 内压(202 650 Pa)下法兰连接面变形云图

Fig.10 Deformation of flange connection surface at 202 650 Pa

不同内压下连接面最大轴向挠度如图11所示,通过求解不同内压下的法兰连接面轴向挠度发现,法兰连接面最大变形位置处于兰内侧边缘。

图11 不同内压下连接面最大轴向挠度

Fig.11 Maximum axial deflection of connection surface at different press

从图11可以看出:内压超过4.03×105 Pa后,模型的最大挠度随内压变化可视为线性关系;与前两种载荷相比,内压作用下,法兰连接面的轴向挠度最小,随着压力的增大,轴向变形迅速增大。

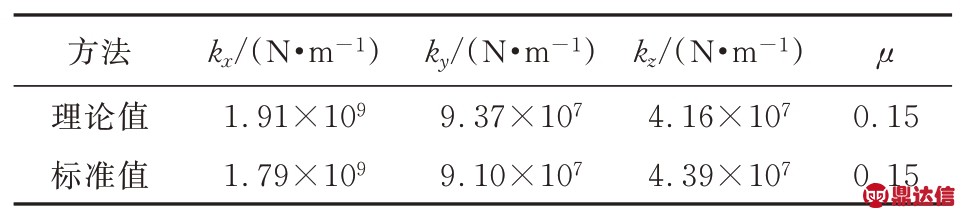

2.5 计算结果对比

基于机匣模型的几何形状、材料性能参数,依据式(6)、式(8)和式(9)计算得到机匣刚度的理论结果如表1所示,同时提取机匣精细有限元模型变形值求得刚度计算值(标准值)。

表1 计算结果对比

Table 1 Comparison of calculation results

从表1可以看出:径向和切向的刚度理论值均高于标准值,与标准值的误差分别为6.7%和3.0%;轴向计算结果相反,比标准值小5.2%;方程计算结果与有限元计算值误差未超过10%,符合工程精度要求。

3 螺栓连接密封性加强方案

基于燃烧室温度高,组件大多为薄壁件等特点,该处机匣与后外套结合面使用精密螺栓连接(如图12所示),通常带有防火隔板。

图12 燃烧室机匣螺栓连接结构

Fig.12 Bolted connection structure of combustion box

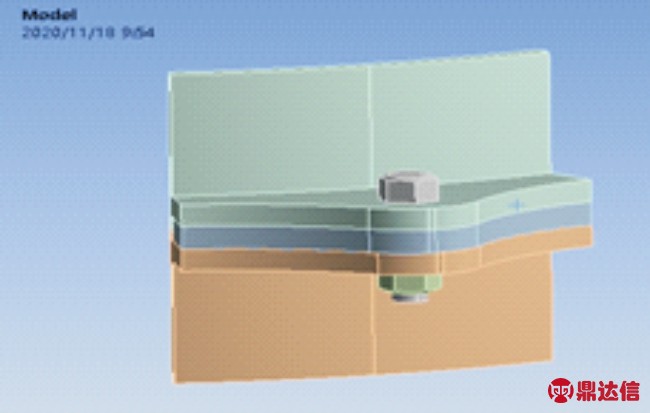

结合法兰螺栓连接面的变形分析,为进一步研究加强机匣法兰螺栓连接密封性方案,本文采用在法兰结合面螺栓连接外侧即燃烧室机匣后外套与防火隔板螺栓连接处添加石棉垫(5 mm)的方法。由于机匣结构、材料以及所承受的载荷均为对称,因此取其1/12为研究对象,如图13所示。

图13 带垫片法兰单个螺栓连接的有限元模型

Fig.13 Finite element model of single bolted connection of flange with spacer

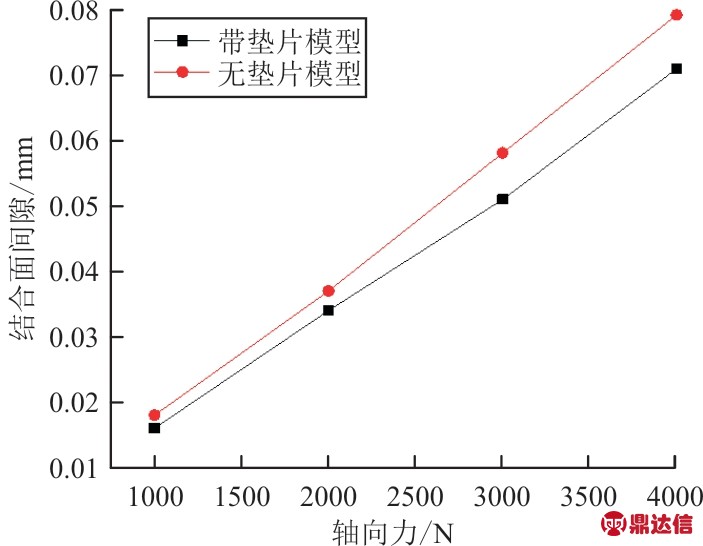

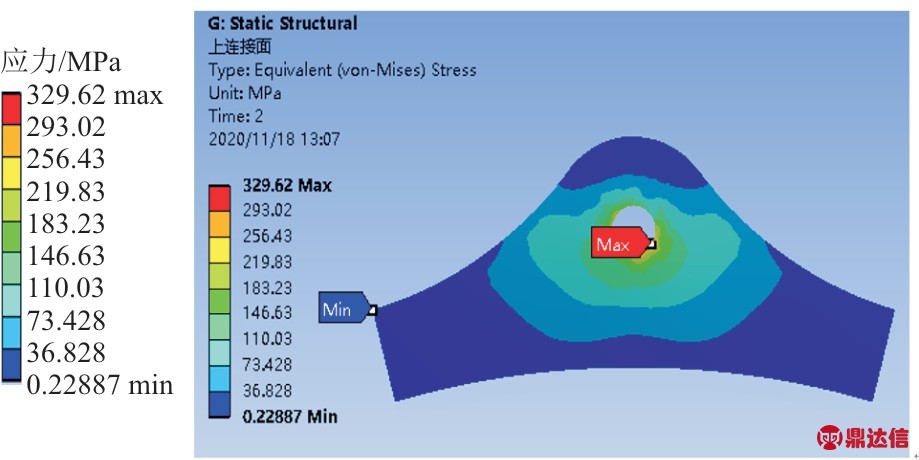

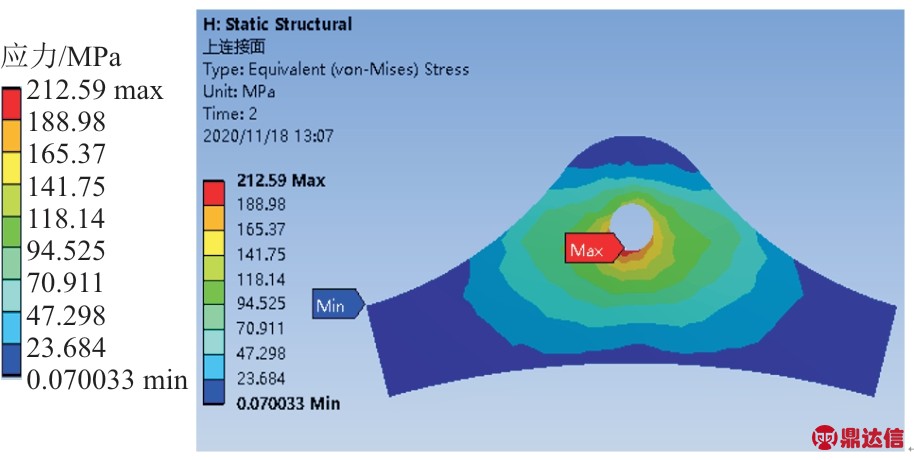

带垫片和无垫片模型的计算结果如图14~图16所示,可以看出:垫圈的使用能有效减小结合面大间隙的产生,载荷越大,作用越明显;法兰受力端接触面的最大应力增加,法兰接触紧密。

图14 两种模型的结合面间隙对比

Fig.14 Comparison of junction surface clearance of two models

图15 螺栓连接面应力云图(带垫片)

Fig.15 Stress nephogram of bolted connection surface with spacer

图16 螺栓连接面应力云图(无垫片)

Fig.16 Stress nephogram of bolted connection surface without spacer

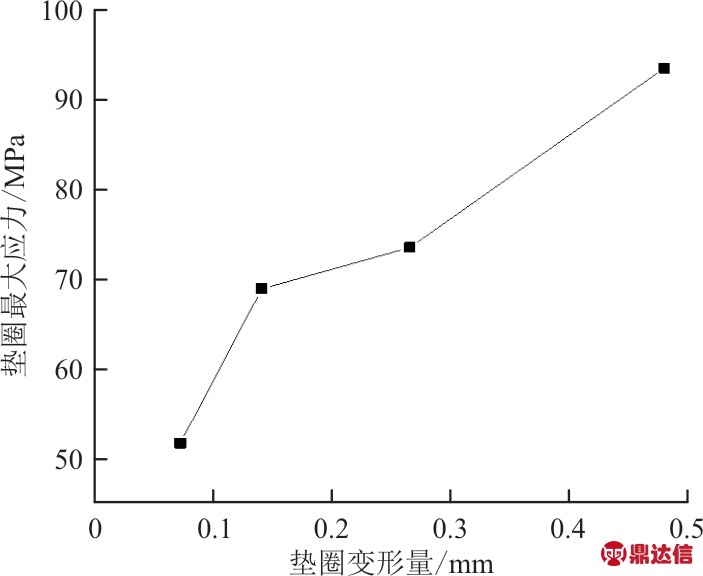

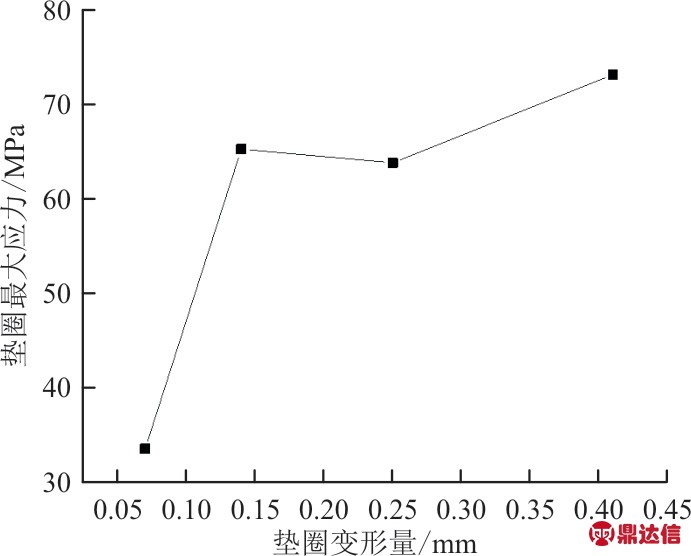

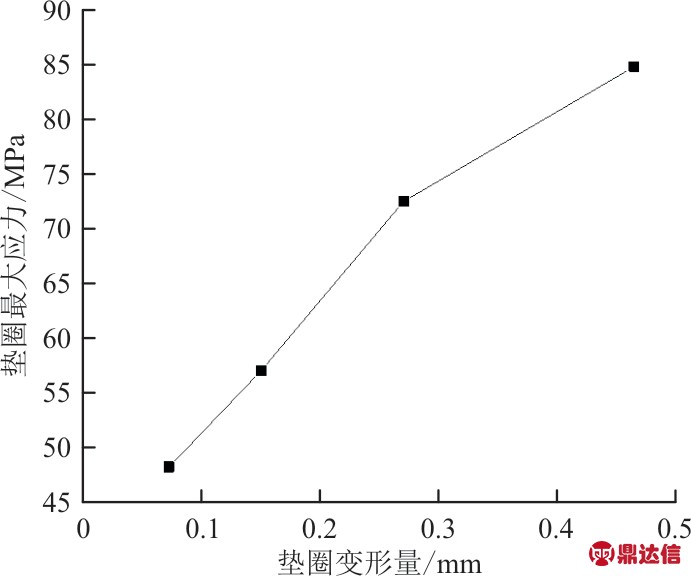

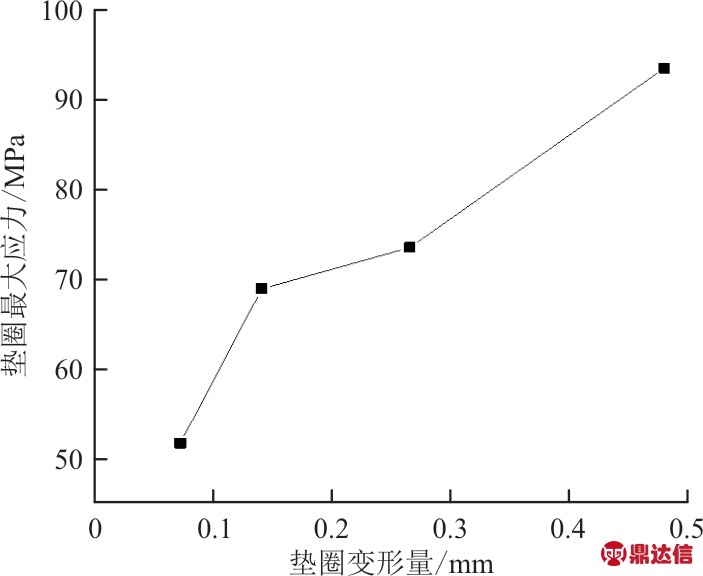

垫圈厚度是影响法兰密封性能的重要因素,依据国标,同型尺寸法兰垫圈的使用厚度为4.5 mm。本文采用单变量法通过研究不同厚度垫圈模型在相同螺栓预紧力与69 MPa内压下的垫圈松弛程度,分析其封严效果。厚度分别为5、4、3 mm时垫圈的表面应力和变形状况如图17~图19所示。

图17 垫圈变形量(5 mm)

Fig.17 Deformation of gasket(5 mm)

图18 垫圈变形量(4 mm)

Fig.18 Deformation of gasket(4 mm)

图19 垫圈变形量(3 mm)

Fig.19 Deformation of gasket(3 mm)

从图17~图19可以看出:厚度为5 mm的垫圈表面最大应力为73.3 MPa,其值在安全范围内,最大变形量为0.41 mm;而4、3 mm的垫圈最大应力分别为84.8、93.6 MPa,均超过垫圈材料屈服强度(80 MPa),最大变形分别为0.46、0.48 mm。分析得知第一种垫圈厚度(5 mm)最为合适。

4 结论

(1)基于悬臂梁挠度变形理论,本文推导出的机匣法兰带止口螺栓连接结构挠度变形方程,依据机匣的几何形状、材料性能参数得到其连接刚度值,能够计算出法兰连接结构受载变形量,可用于连接结构密封优化,减少有限元仿真过程中模型更新所耗费的时间。

(2)相同预紧力、受拉和弯矩作用下机匣法兰结合面外侧边缘的的间隙最大;内压作用下,连接面轴向挠度与载荷关系为非线性,压力越大,间隙增幅越大。

(3)垫圈有效减小连接面间隙产生,法兰结合面最大接触应力增大,贴合紧密;小预紧力下,在法兰结合面螺栓连接处外侧使用5 mm的石棉垫圈,其应力和变形均最小,该方案为实际工程应用中解决该处漏油提供了参考。