摘要:针对目前国内大容积高压萃取釜较缺乏的状况,设计了一种适用于大容积高压萃取釜、方便操作且经济适用的快开结构。快开结构中斜置的内嵌式滑块将受力分解为轴向力和径向力,降低剪力对滑块的影响。密封环和平盖焊接为一体,减少密封环拆卸次数,增加密封圈的寿命。基于理论力学和有限元分析,通过ANSYS软件对快开结构进行设计、应力评定和疲劳分析,结果验证了该快开结构满足应力强度和疲劳损伤要求。

关键词:大容积;高压;萃取釜;快开结构;ANSYS;应力评定

0 引言

物质的提纯、分离操作过程中,使用最多的容器是萃取釜。萃取釜的特点是:可快捷多次启闭容器、密封性能好、便于操作、萃取效率高等;依托超临界流体萃取技术,萃取釜应用广泛。

萃取釜方便快速启闭的功能可由快开结构实现。快开结构通常有以下形式:卡箍式、齿啮式、螺纹式、剖分环式以及移动式[1]。这些常见的快开结构中,卡箍式快开结构仅适用于中小型釜,齿啮式快开结构的齿轮啮合部分和剖分环式快开结构的剖分环承受较大的剪应力,螺纹式快开结构的螺纹较容易锁死,而移动式快开结构仅适用于低压容器[2-3]。目前,国内萃取釜的容积大部分为20~700 L,大容积萃取釜在国内市场较空缺[4],且已知仅有2 000 L、3 000 L等大容积萃取釜[5]。所以,需设计一种体积尺寸小、方便操作、适用于大容积高压萃取釜的快开结构。本文以一台公称容积5 000 L、设计压力为35 MPa的萃取釜为例,基于有限元分析方法,对大容积、高压状况下的萃取釜快开结构进行设计。

1 快开结构设计

为实现快开结构轻量化、经济性的目的,本文设计一种斜置的内嵌式滑块快开结构。快开结构主体由端部、平盖、滑块组成,端部和多层包扎的筒体上端焊接,平盖下端以及密封结构一体卡在端部内侧的台阶上,端部的凹槽和平盖上端的斜面通过圆周均等分布的滑块挤压连接。滑块圆周内侧和气动伺服机构连接。考虑到滑块与平盖以及端部凹槽的接触面可能存在摩擦力,平盖的斜面角度设计值应小于摩擦角;与此同时,嵌在滑块之间的、带爪的限位环,也有一定限制滑块位移的作用。

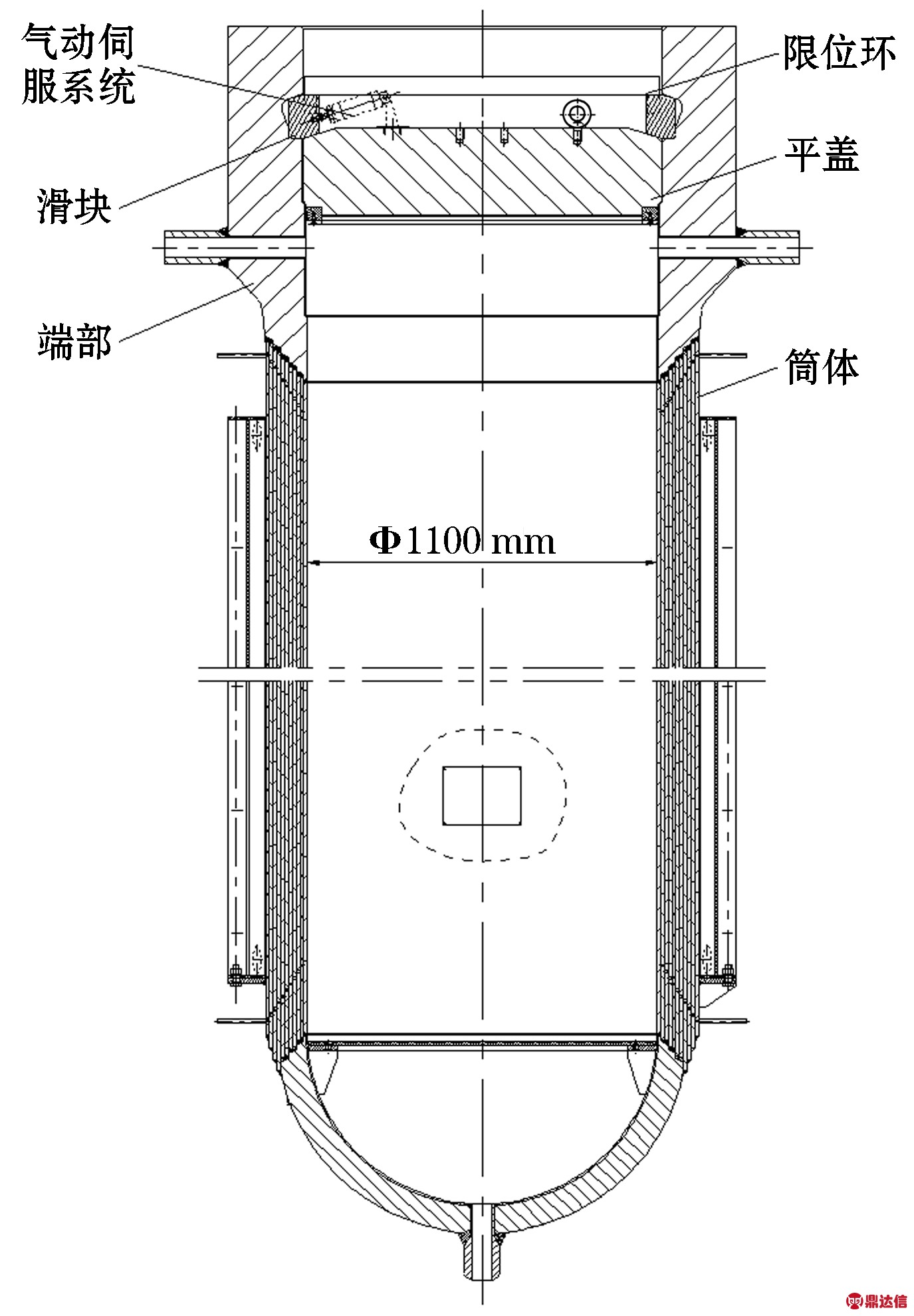

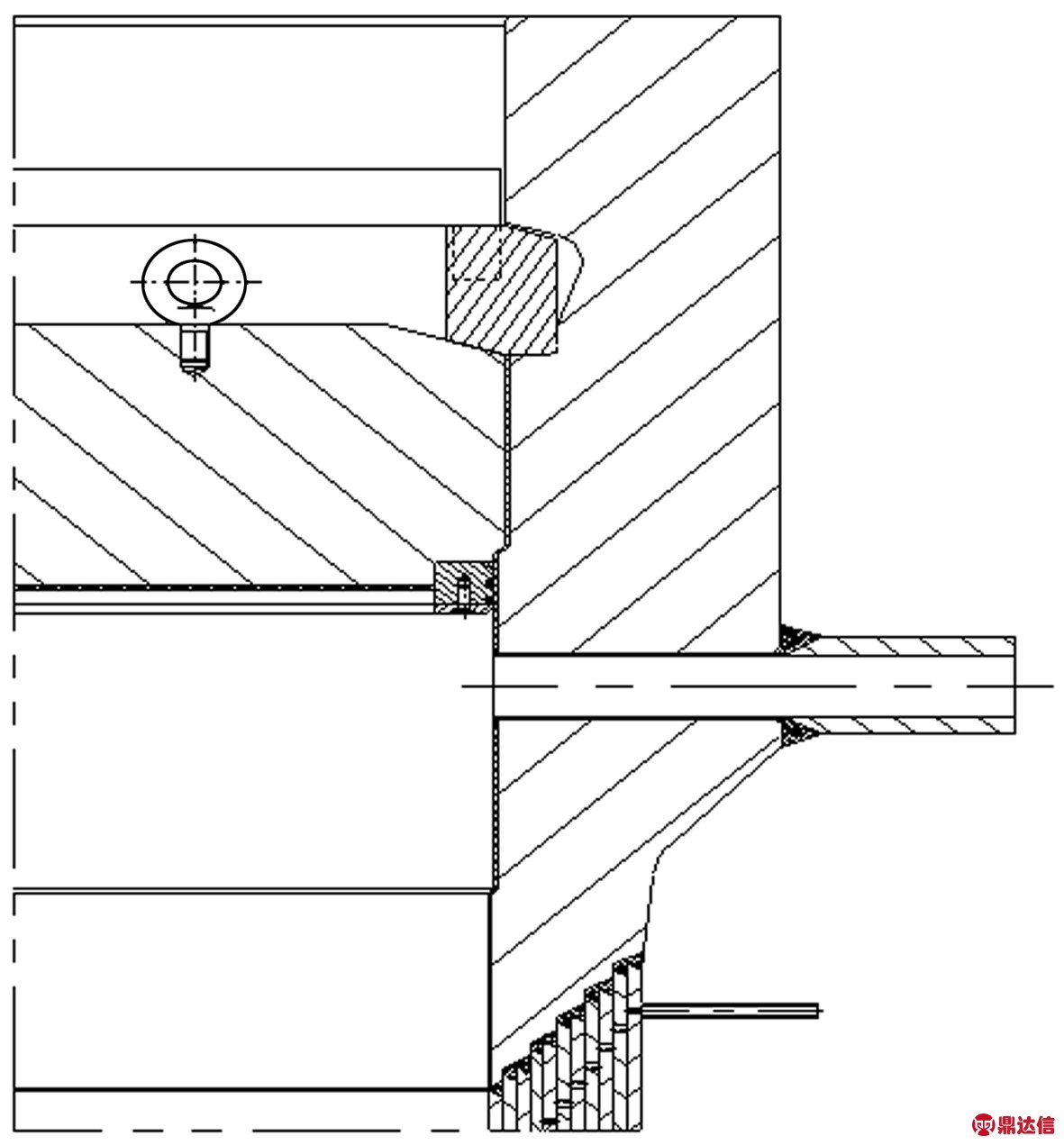

开启釜时,操控气动伺服机构,则气动伺服机构的气缸牵引着滑块一起沿着平盖的斜面一起滑动,直至滑块完全离开端部的凹槽,滑块随平盖一起被提拉移至釜外。同样,关闭釜时,平盖放置在端部内侧的台阶上,气缸推动滑块移动到卡箍凹槽内,滑块压紧和卡箍凹槽以及平盖的接触面。再次达到密封锁紧的状态。图1为萃取釜的主体结构。图2为快开结构放大图,由标准JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)[6]中的相关准则初步确定快开结构的尺寸。

图1 萃取釜主体结构

图2 快开结构放大图

相对于其他结构形式,此快开结构的优点如下:这种内嵌式滑块质量比卡箍质量小很多,平盖外径和厚度大幅度减小,虽端部用材增加,但总体结构优化,节约制造成本明显;斜置的滑块可将其受到的力分解为轴向力和径向力,减小剪力对滑块的影响;操作方便、高效率。

2 设计参数

萃取釜筒体采用多层包扎的形式,筒体内层为防腐不锈钢材料S30408,筒体外层通过多层Q345R板包扎。端部、平盖、滑块均采用16MnⅣ,且端部和平盖的内表面堆焊A302,以提高萃取釜的洁净度。综合考虑到滑块与端部、平盖的挤压,萃取釜使用后期零件替换的经济型和便捷性,滑块材料16MnⅣ的硬度比端部、平盖低一级。端部下端和筒体焊接部分采用梯形台阶的形式,避免形成深环焊缝[7]。

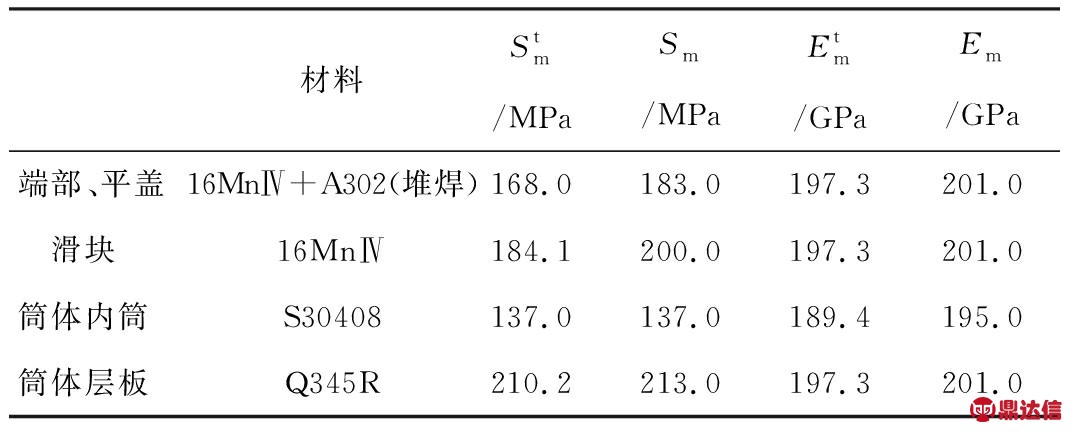

基本设计条件如下:设计压力为35 MPa;压力波动范围为0~32 MPa;设计温度为95 ℃;工作温度≤85 ℃。主体材料的基本性能参数见表1。其中:![]() 为设计温度下的设计应力强度;Sm为试验温度下的设计应力强度;

为设计温度下的设计应力强度;Sm为试验温度下的设计应力强度;![]() 为设计温度下的材料弹性模量;Em为试验温度下的材料弹性模量。

为设计温度下的材料弹性模量;Em为试验温度下的材料弹性模量。

表1 设计条件参数

3 理论分析

萃取釜正常工作时,釜内的压力通过平盖和滑块传递至端部的凹槽处,且凹槽为结构的不连续位置,可知凹槽处的圆角承受环向和轴向拉伸应力及较大的弯曲应力,应力集中现象也会发生在此处[8]。滑块与端部凹槽和平盖的接触面有较大的挤压应力,滑块在端部内侧表面处承受剪应力作用。本文需要重点关注。

因端部受力情况较复杂,端部凹槽处的应力状态由有限元分析校核。滑块和端部凹槽及平盖的平均挤压应力小于等于设计温度下屈服应力Rel。

4 有限元分析

目前,萃取釜的快开结构没有成熟配套的标准,因此采用力学方法初步确定快开结构的尺寸后,需要采用有限元分析方法对结构进一步验证校核。

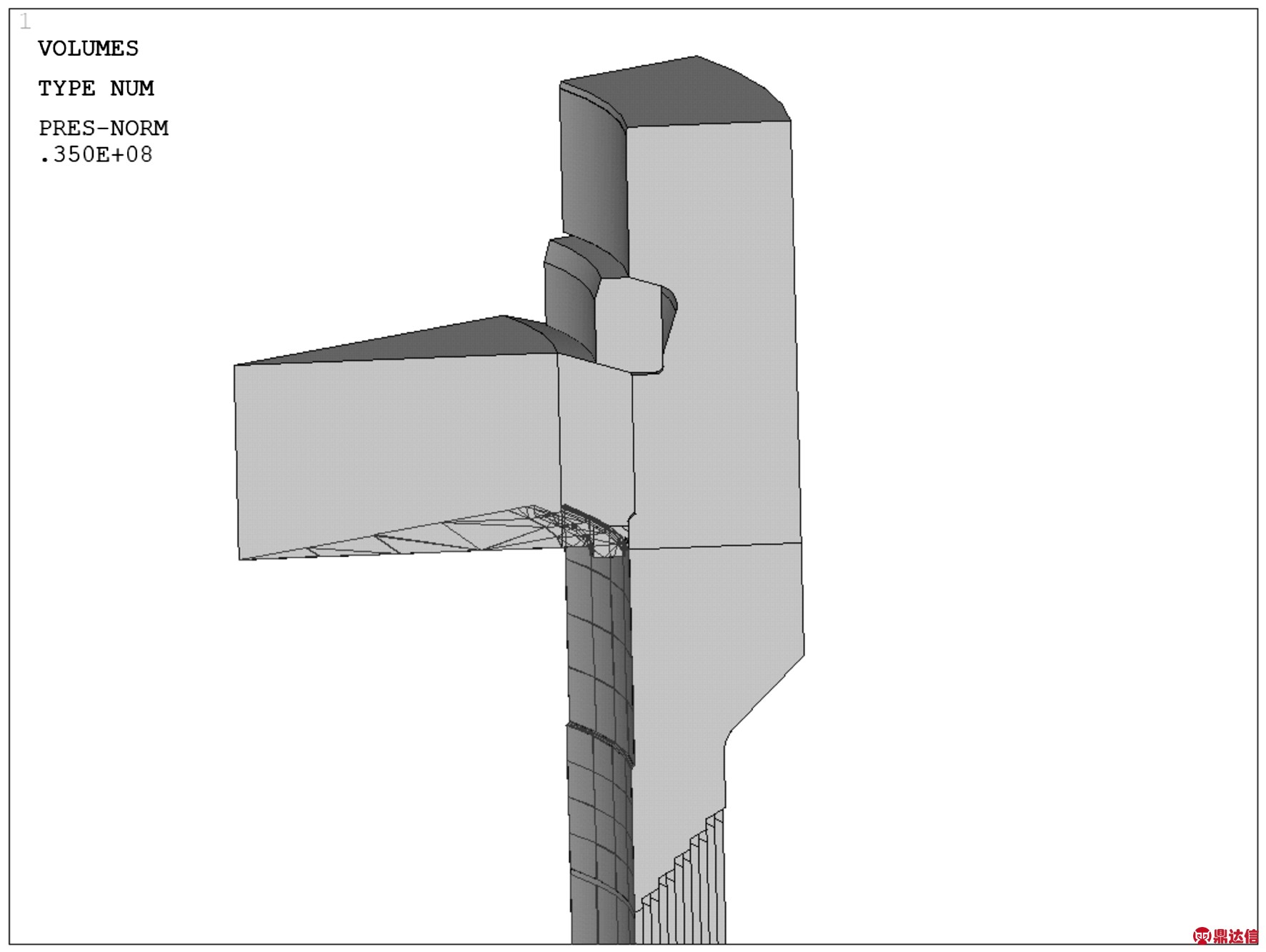

4.1 有限元模型

忽略密封环凹槽的密封圈、端部出气口接管以及螺钉等对计算结果影响比较小的零部件。考虑滑块与平盖和端部凹槽表面的相互摩擦力,使滑块处于稳定状态,因此忽略限位环的作用。由于几何结构和受力的对称性,建立与半个滑块对应的1/12有限元模型,如图3所示。

(a)

(b)

图3 萃取釜有限元模型

各零件之间视为摩擦接触。其中:不锈钢与不锈钢的接触,摩擦系数取0.3;不锈钢与钢之间的接触,摩擦系数取0.2;钢与钢之间的接触,摩擦系数取0.15。

因萃取釜一般安装在厂房内,故可以忽略风压、雪压对结构的影响。萃取釜的安装地址未知,保守考虑,地震载荷按设防烈度8度0.2g考虑。经计算,水静压=0.13%液压试验压力,根据GB 150.1~150.4—2011《压力容器》[9],水静压可忽略不计,本文不再对水压工况进行论述。因此,萃取釜在各载荷作用下,载荷组合系数K=1。

4.2 加载边界条件

式中:S12、S23、S31为主应力差,MPa;σ1、σ2、σ3为主应力,MPa。

4.3 分析结果和应力评定

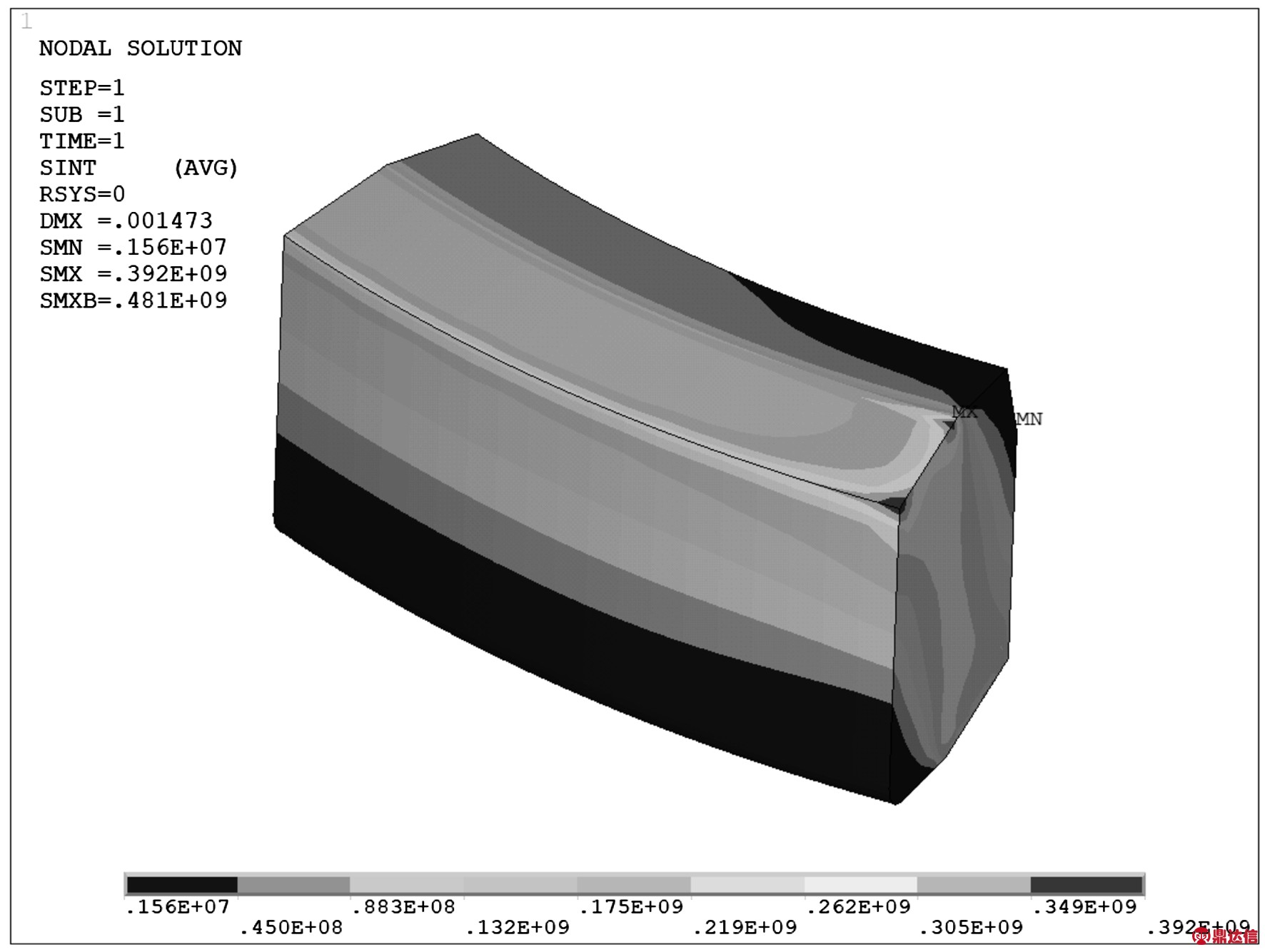

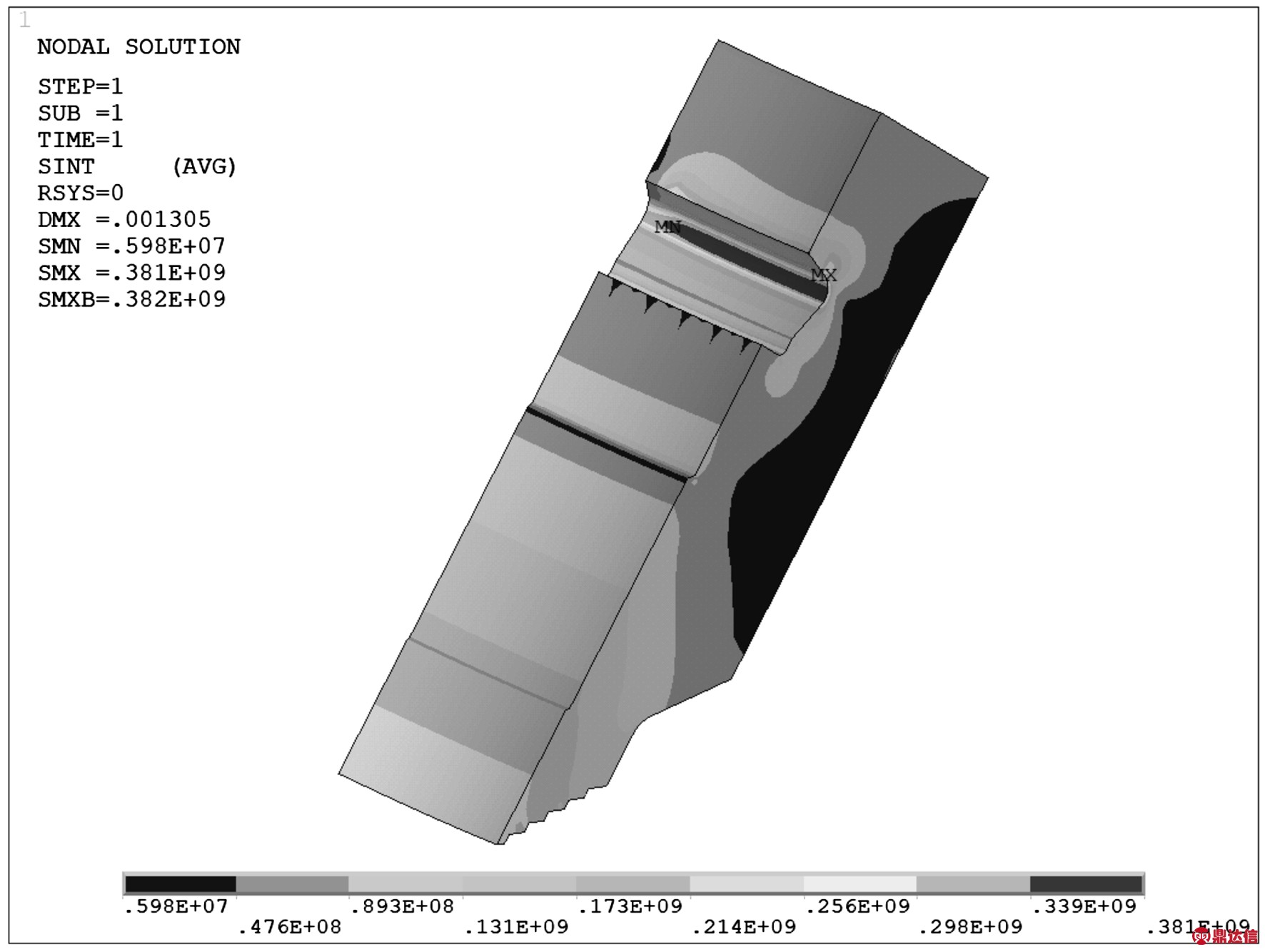

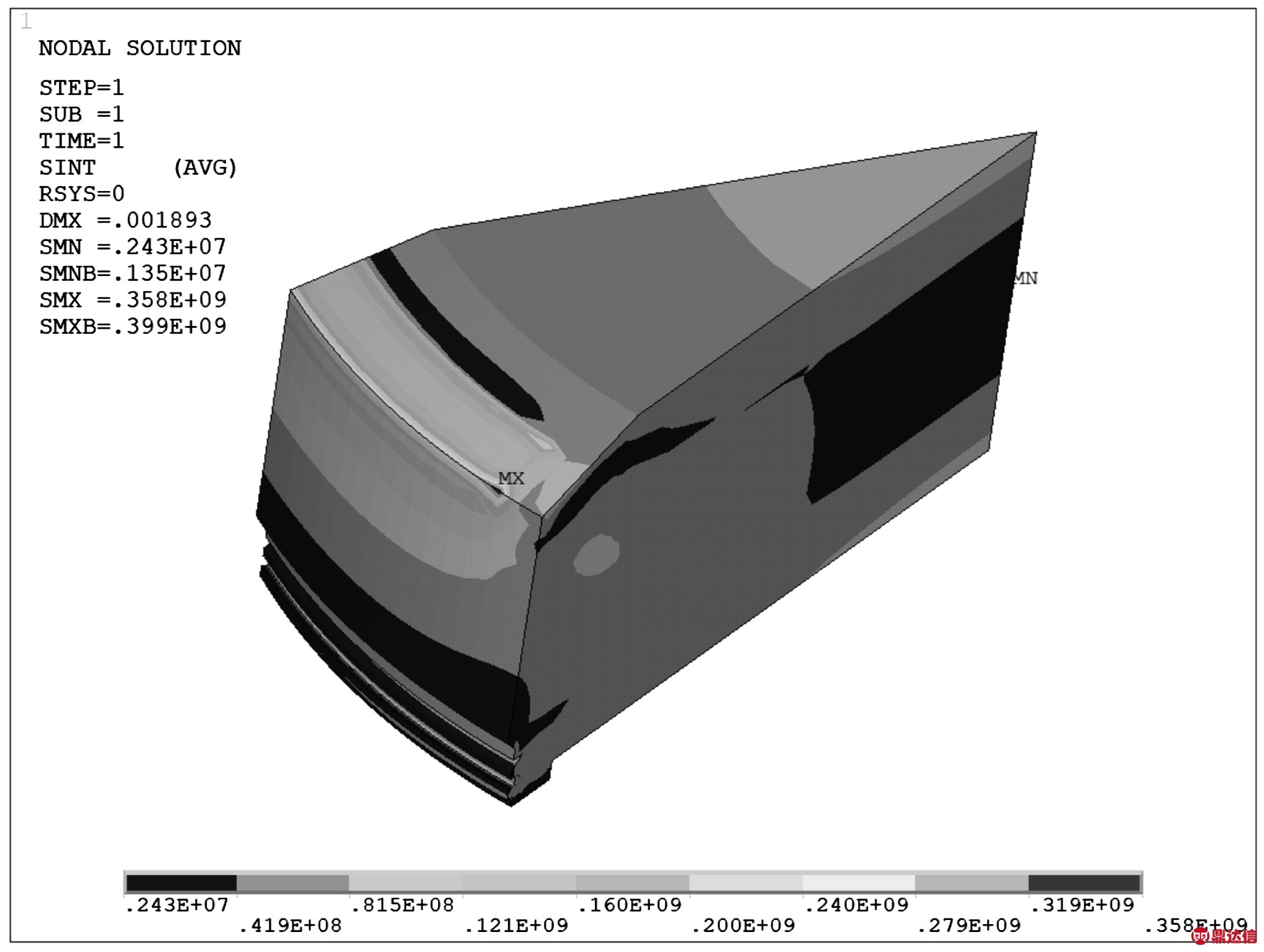

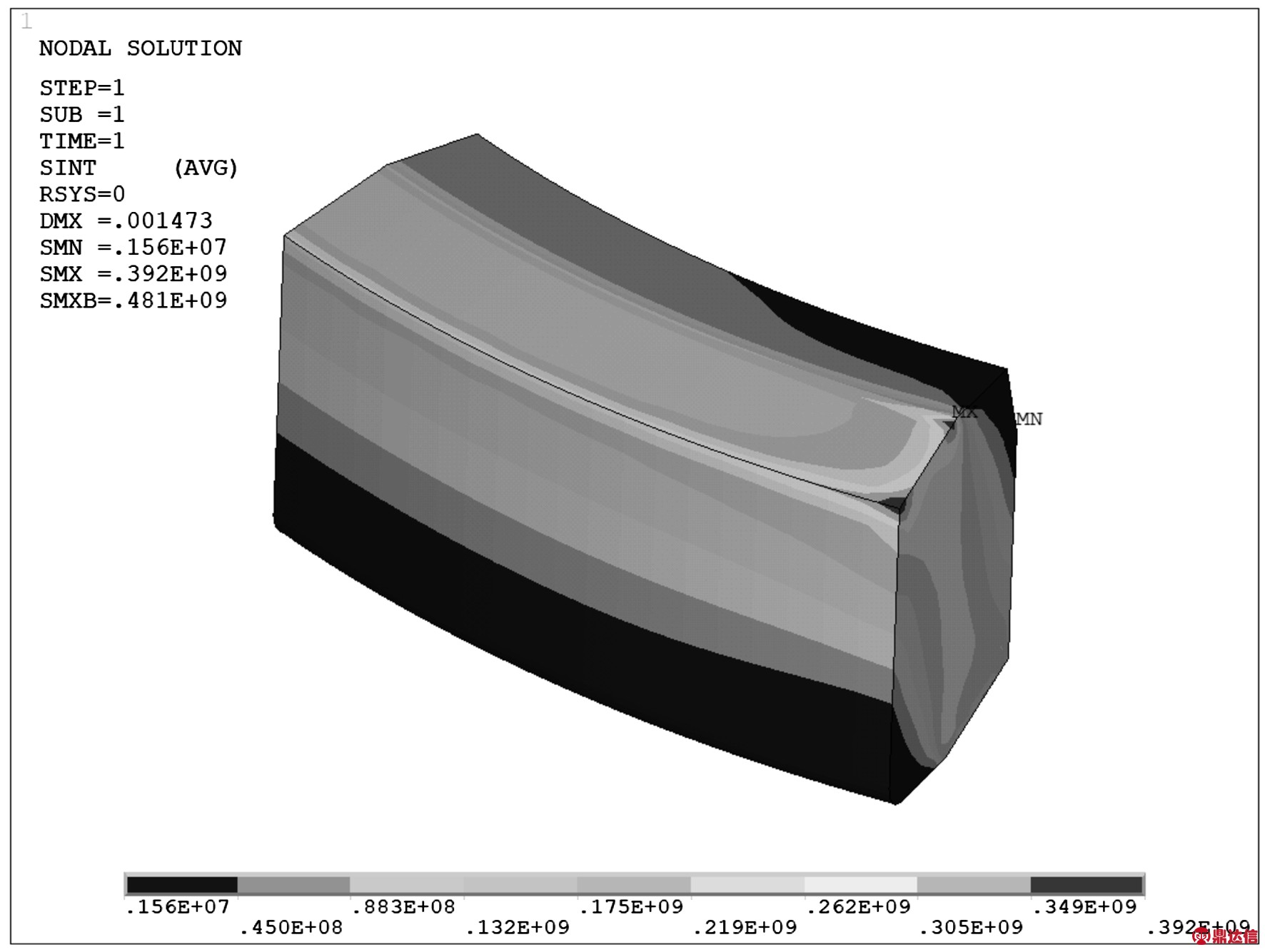

端部、平盖与滑块接触面的接触应力分布见图4,最大接触应力438 MPa;端部第三强度应力分布见图5,最大应力在端部凹槽的圆环过渡处,值为381 MPa;平盖的第三强度应力分布见图6,最大应力位于平盖与滑块接触面的边缘,值为358 MPa;滑块第三强度应力分布见图7,最大应力位于滑块与端部卡环接触面的边缘,值为392 MPa。

图4 模型接触应力分布图

图5 端部第三强度应力分布云图

图6 平盖第三强度应力分布云图

图7 滑块第三强度应力分布云图

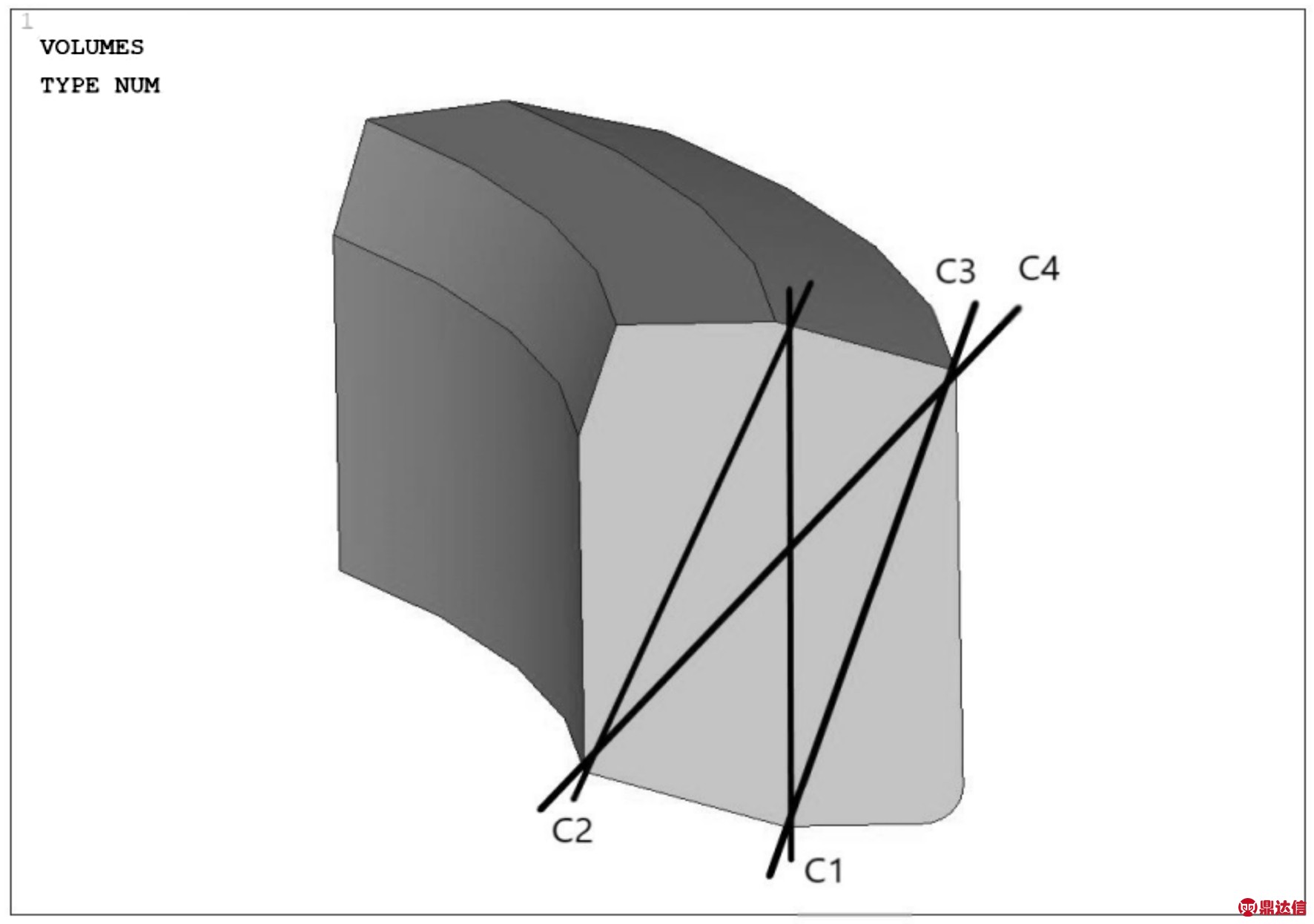

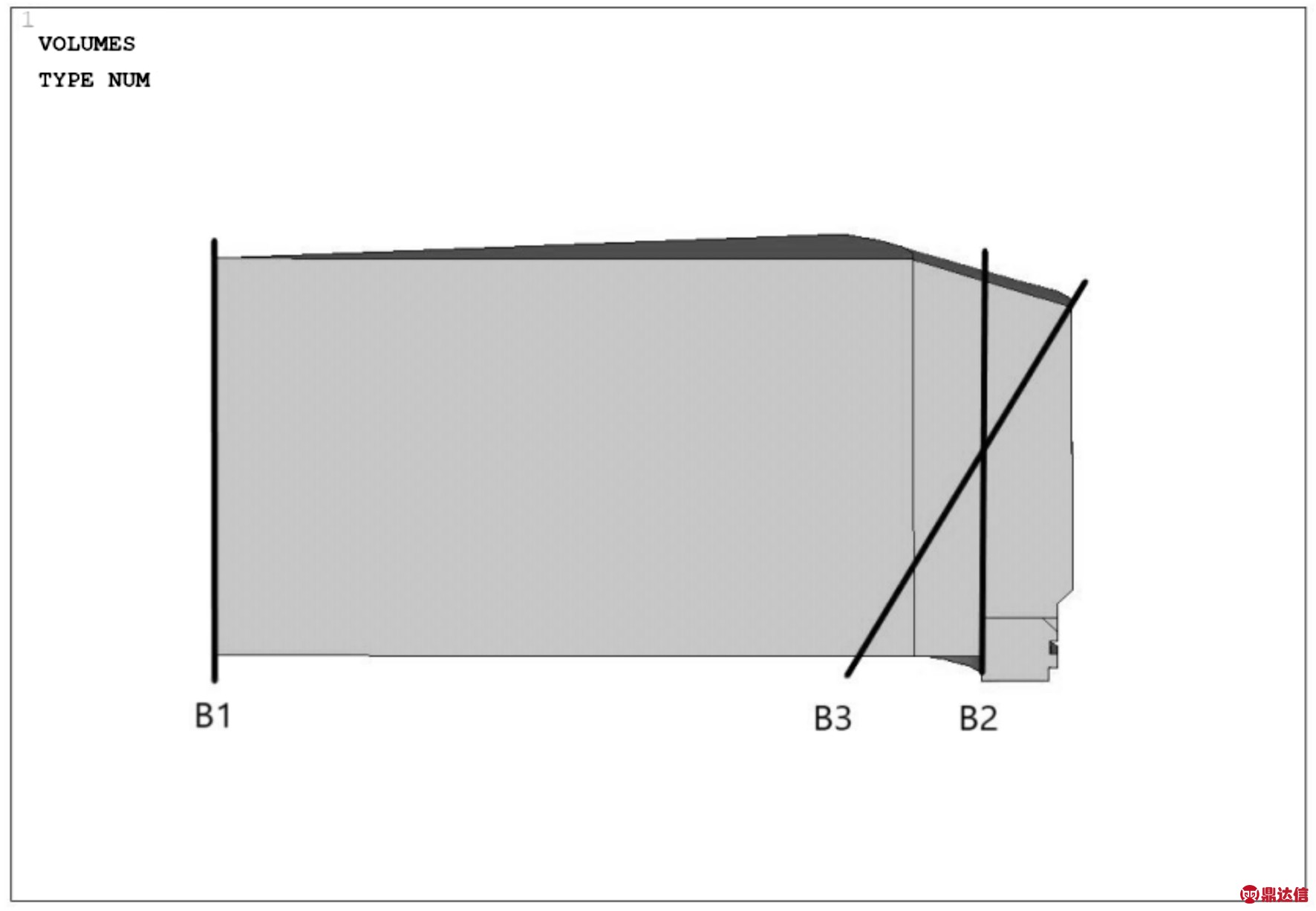

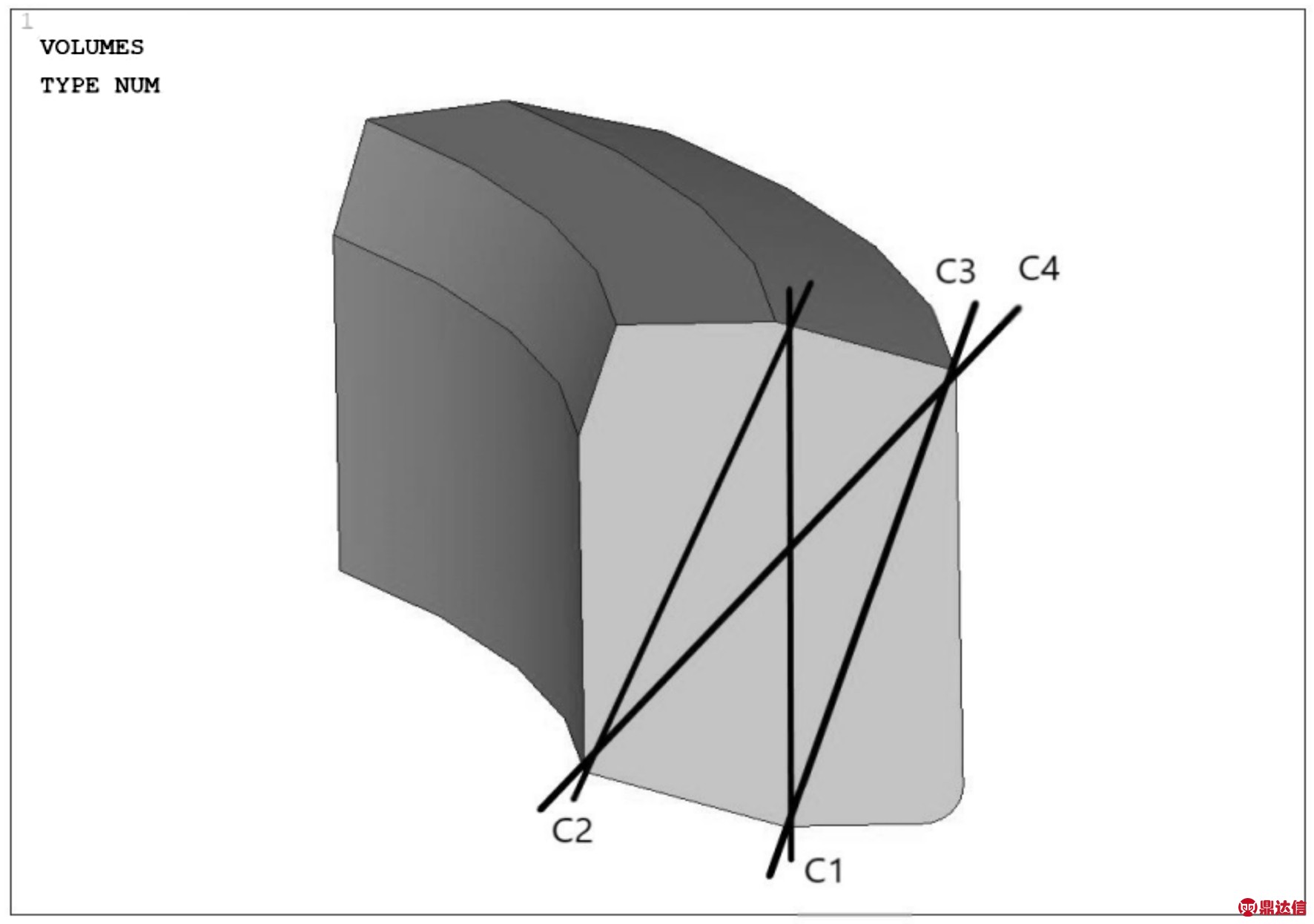

在结构应力集中处,选取路径,进行应力评定[10]。端部、平盖和滑块的路径划分图分别见图8~图10。

图8 端部结构路径

图9 平盖结构路径

图10 滑块结构路径

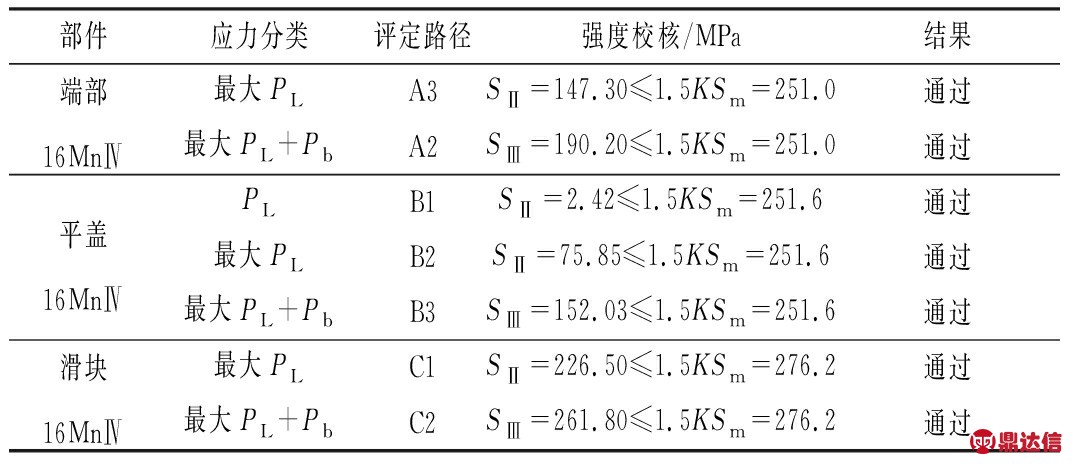

根据JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)的应力评定标准,端部、平盖和滑块均按照一次应力分析,一次局部薄膜应力PL、一次局部薄膜应力+一次弯曲应力(PL+Pb)控制在1.5K倍的设计应力强度Sm之内,载荷组合系数K=1。应力评定结果见表2。

5 疲劳分析

萃取釜正常工作时,全压力波动引起疲劳损伤。本容器设计寿命15 a,疲劳次数N=15×360×4=21 600。平盖与滑块接触面的边缘、端部凹槽处、滑块与端部卡环接触面的边缘为最大应力强度点。循环过程中,最大应力强度点的方向基本保持不变,主应力差Sij:

表2 快开结构应力评定结果

注:端部最大三向主应力和=387.5+121.5+6.65=515.65 MPa≤4Sm=669.2 MPa;平盖最大三向主应力和=392.9+150.3+34.79=577.99 MPa≤4Sm=670.8 MPa;滑块最大三向主应力和=207.1+38.73+8.95=254.78 MPa≤4Sm=736.4 MPa。

S12=σ1-σ2

S23=σ2-σ3

S31=σ3-σ1

肿头龙生活在距今7000万年至6600万年前的白垩纪晚期的北美洲。肿头龙与许多恐龙生活在一起,其中就包括了霸王龙、三角龙、甲龙、埃德蒙顿龙、似鸵龙等。霸王龙是肿头龙生存世界中的绝对王者,它能毫不费力地猎杀肿头龙。不过,生性机警、奔跑迅速的肿头龙是很难被捕捉到的。

压力波动循环过程中,各主应力差的最大波动范围绝对值用Srij表示,各主应力差的交变应力强度幅Saltij=0.5Srij,计算交变应力强度幅Salt:

Salt=max{Salt12,Salt23,Salt31}

平盖、端部、滑块的材料为16MnⅣ,材料的抗拉强度Rm=450~510 MPa。根据JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)附录C中的C-1虚线和表C-1,16MnⅣ的许用交变应力强度幅![]() 工作温度下16MnⅣ的许用交变应力强度幅

工作温度下16MnⅣ的许用交变应力强度幅![]() 其中Et=197.3 GPa,E=210 GPa,分别为工作温度下弹性模量和设计疲劳曲线中弹性模量。

其中Et=197.3 GPa,E=210 GPa,分别为工作温度下弹性模量和设计疲劳曲线中弹性模量。

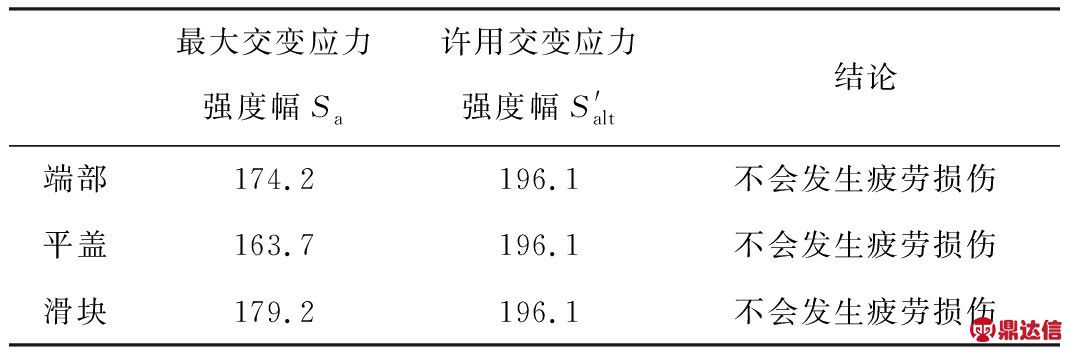

由设计压力计算应力转换为压力波动工作工况应力,结构各个部位包括结构不连续处在单个交变载荷作用下,其最大交变应力强度幅不得大于![]() 端部、平盖、滑块的疲劳校核结果见表3。

端部、平盖、滑块的疲劳校核结果见表3。

表3 主体结构的疲劳校核 MPa

6 结论

本文设计了一种新型的快开结构。快开结构采用斜置的内嵌式滑块形式,包括端部、平盖、滑块3个主体部件。同时兼顾经济有效、方便快捷等特点,合理利用内嵌式滑块结构,达到轻量化的目的。

结构设计以JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)为主要参照标准,通过理论分析和有限元校核,结果表明:端部最大第三强度应力为381 MPa,在端部凹槽的圆环过渡处;平盖的最大第三强度应力为358 MPa,位于平盖与滑块接触面的边缘;滑块最大第三强度应力为392 MPa,位于滑块与端部卡环接触面的边缘。在结构薄弱或应力集中处,划分路径进行应力评定,端部、平盖、滑块的一次局部薄膜应力强度SⅡ和一次薄膜加一次弯曲应力强度SⅢ均小于各自的1.5K倍的设计强度Sm,且在15 a、21 600次使用寿命下,结构不会发生疲劳损伤。