摘要:为了解决RH真空度故障难查找且查找时间长的问题,鞍钢股份有限公司炼钢总厂研究了快速高效的查找方法,即优先检查关键参数点和优先排查频发故障点后,按顺序依次对介质部分、蒸汽喷射泵、蒸汽调节阀等进行查找,结果真空度小于2 Mbar的时间由原来平均每罐10.5 min降至7.5 min,年创效485.51万元。

关键词:RH;真空度;故障查找

RH真空处理是炼钢厂生产线非常重要的环节,RH真空度是真空处理的关键参数之一,其直接影响整个钢种的生产计划能否连续实施,决定了生产成本及钢的产品质量。鞍钢高附加值钢的冶炼均出自RH真空炉。鞍钢股份有限公司炼钢总厂三分厂(以下简称“三分厂”)原来对RH真空度故障的查找和维护没有一个固定的方法作参考,日常真空度出现故障时,故障查找时间长,真空度运行十分不稳定,造成真空产能经常不达标。经过不断摸索和实践,研究出了快速有效的真空度故障查找方法,采用后,每罐钢水真空度小于2 Mbar的时间缩短了3 min,取得较好的经济效益。本文对此作以介绍。

1 真空系统简介

三分厂拥有2座175 t RH-TB真空处理精炼装置,由德国MEVAC设计,中方合作制造,分别建成于1999年和2005年。真空炉设备覆盖区域自下而上高度落差29 m,设备分布9层平台,占地面积360 m2。该装置中的真空泵系统由4级真空泵和3个冷凝器组成,真空泵为大气排放式蒸汽喷射泵,每级真空泵均由一个拉伐尔喷管和一个拉伐尔管组成,真空泵的工作介质是饱和蒸汽,冷凝器的工作介质是水。每一级真空泵都在一个固定的压力范围内运行,即此系统中的压力在开始下一级之前已经达到一定水平。第一级只冷却工艺气体,第二级冷却工艺气体和来自第一级的蒸汽,蒸汽在第一个冷凝器C1中冷凝,后面的两级吸走气体和水蒸汽的混合物,蒸汽在下游冷凝器上凝结,气体/水蒸汽混合物自第三冷凝器C3引出,在大气条件下起作用,并且经由车间屋顶排入大气。

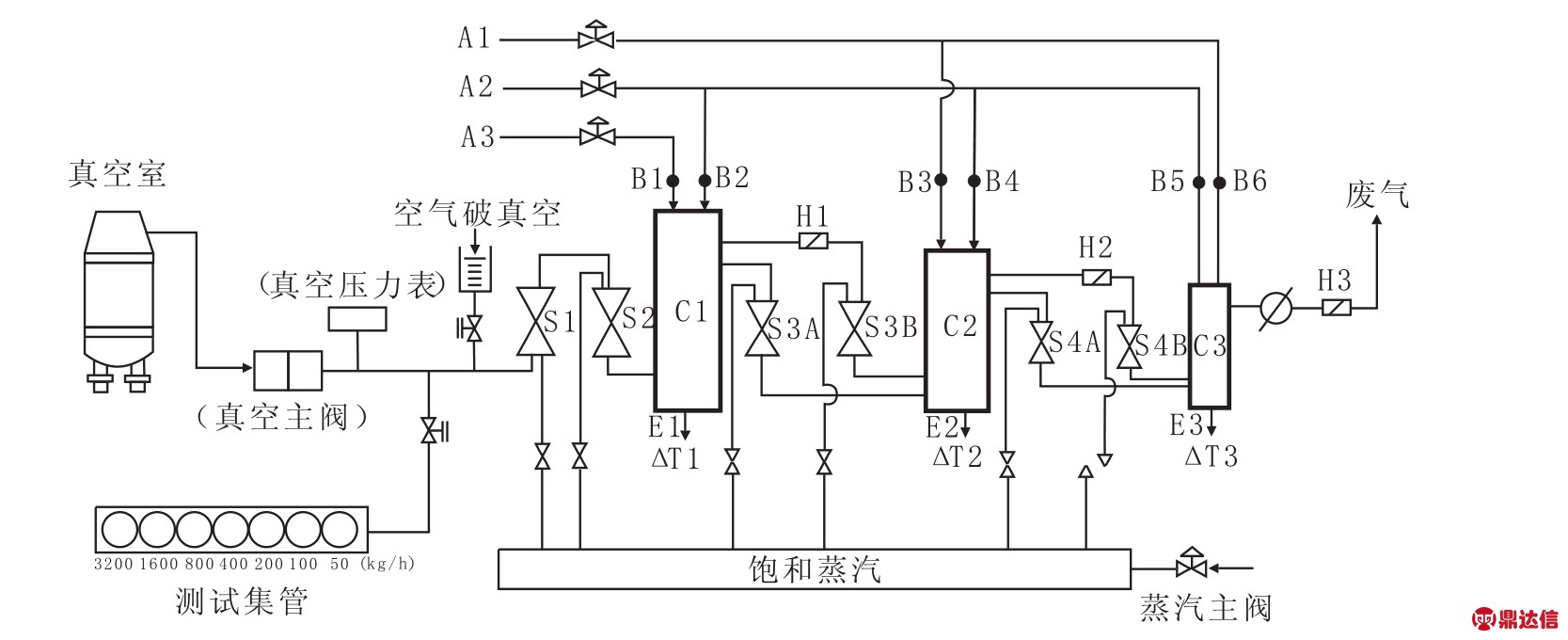

真空泵主要包括2个增压器、4个蒸汽喷射器、3个冷凝器、3个下水管线、蒸汽集管等。真空泵及冷凝器简图见图1。真空泵在此密封水箱中的最多水位与冷凝器的排放口之间的最小距离大于10.3 m,包括第一个冷凝器C1的上游两个增压器,在冷凝器C1和C2之间、冷凝器C2和C3之间各有两个喷嘴 (C1和C2之间的为S3A和S3B,C2和C3之间的为S4A和S4B)。

图1 真空泵及冷凝器简图

Fig.1 Diagrams for Vacuum Pump and Condenser

2 存在的问题及采取的方法

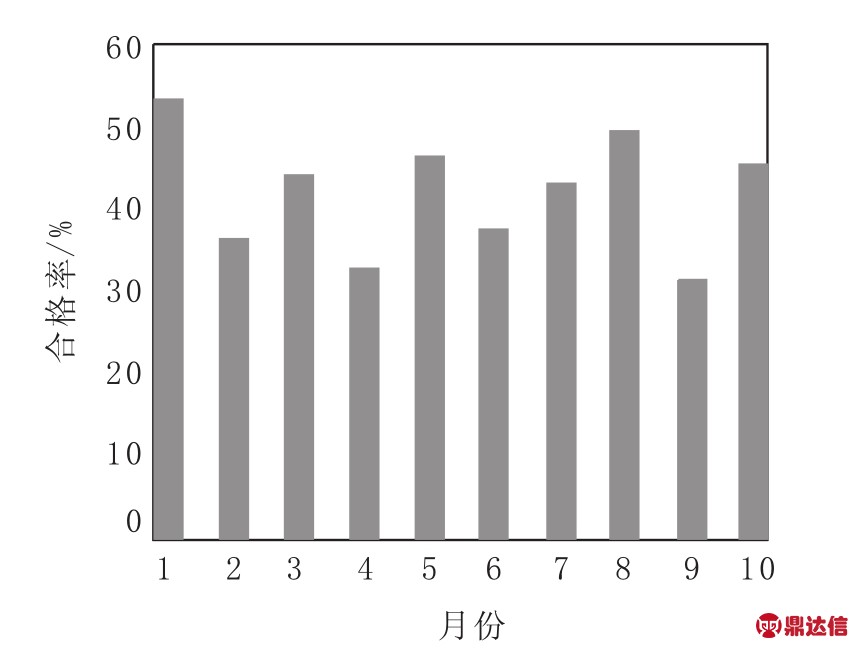

工艺要求生产8 min以内系统的真空压力小于2 Mbar。统计2016年1~10月份1#RH真空度合格率见图2。由图2看出,8 min以内小于2 Mbar的合格率平均不到50%,而且每个月真空度合格率不稳定。

图2 真空度合格率统计图

Fig.2 Statistical Chart on Pass Percent of Vacuum Degree

结合现场实际与理论分析后认为,RH真空炉真空度的不良状态由多种因素导致,一般情况下是泵系统或下料系统泄漏,而泄漏点往往位于设备的拐点处或动作变化处。通过关闭真空主阀(前提是确保主阀密封严实),然后进行泵系统能力及泄漏率测试,初步判断是泵系统内部故障还是泵系统外部故障。这两种故障均借助于废气分析仪和移动式真空度检测仪表,一般内部故障查找比较困难,而外部故障查找比较容易。

真空度的故障问题是隐性的,无法直观得到准确判断。以泵系统内部故障为例,如果非生产时,单独测试泵系统区域真空度处于不达标状态,并且废气量比标准量大很多,可以推断是泵系统存在泄漏点或泵体管壁堵塞,导致泵系统内部废气排放受阻;或者冷凝器内部冷却水系统出现故障导致废气冷却液化效果差造成。

当RH真空精炼炉生产过程中真空度出现异常时,应首先查看真空系统相关介质参数,因为真空系统形成真空度的关键在于各种介质间的相互配合,看这些介质是否在标准波动范围内。以下是相关介质参数的标准(以三分厂两座RH为例):

饱和蒸汽压强>1 MPa,温度>184℃;

冷却水入口水温<33℃;

气冷器入口温度900℃;

气冷器出口温度200~300℃;

气冷器需水量35 m3/h。

当介质参数满足使用要求时进行下一步查找,根据经验对常发生故障关键点进行优先检查。真空度常见故障点有:顶枪密封段盘根、镜头密封圈、密封段与热顶盖压和密封、真空室与热顶盖压和胶条、热顶盖两侧入孔法兰密封、合金挡板箱耳轴密封、合金挡板箱底面密封、合金伸缩接头、下料变径管、下料管道、真空室对接法兰、下料软连接、下料柱塞密封、S2-C1拐点、S1-S2拐点、抽空管道。以上是导致真空度故障概率占75%以上的地方。此外,还有隐性故障例如各种介质阀门开关不严等。

上述排查后仍存在故障的话,可以根据以下内容按顺序依次对照排除,对比实测值与理论标准值,对不达标的故障点逐一处理,最终找到影响真空度的故障点所在。下文中提到的参数值以三分厂RH真空炉理论设计值为参考。

2.1 介质部分检查

介质部分标准参数如下:

饱和蒸汽:压强1.05 MPa,温度≥184℃;

浊环水:总流量1 500 m3/h,供水压力0.3 MPa,入口水温<33℃;

C1冷凝器:主喷头水流量450 m3/h,侧喷头水流量550 m3/h;

C2冷凝器:主喷头水流量300 m3/h,侧喷头水流量300 m3/h;

C3冷凝器:主喷头水流量200 m3/h,侧喷头水流量250 m3/h;

C1冷凝器水温与入口水温温差<8℃;

C2冷凝器水温与入口水温温差<17℃;

C3冷凝器水温与入口水温温差<22℃。

2.2 蒸汽喷射泵检查

泵体管道(法兰、折角、焊口)无泄漏;

蒸汽切断阀开关到位,是否掉砣,无卡阻;

蒸汽喷射泵耗气能力:2.07 t/h(以S1喷射泵为例);

蒸汽喷射泵喉口尺寸:Φ(26.1±0.1)mm(以 S1喷射泵为例)。

检查蒸汽喷射泵本体是否结垢,尤其是管道喉口处是否结垢。通常采用风镐或电镐进行清垢。

2.3 蒸汽调节阀检查

调节阀动作是否灵敏,无卡阻,压力是否有大幅波动。

2.4 逆止阀检查

真空系统一般有三个逆止阀:S3B逆止阀H1、S4B逆止阀H2、C3侧喷逆止阀。要求阀密封严实、开关到位,可以用手电照射阀门的一侧查看是否透光。

2.5 辅助阀检查

真空系统一般有三个辅助阀:主阀后泄水阀、破空阀、S1和S2疏水器。要求辅助阀密封严实,可以通过听声音及烟雾测试等方式进行密封性检查。

2.6 泵体管道及连接部分检查

主要检查项目:蒸汽管线、各处入孔、泵体管道、真空料仓及抽空管道、浊环回水管线。重点检查气流折角处(S1-S2、S2-C1)(气体变速冲刷区),重点检查抽空管道弯头拐点处及2个抽空、2个破空阀。

3 应用效果

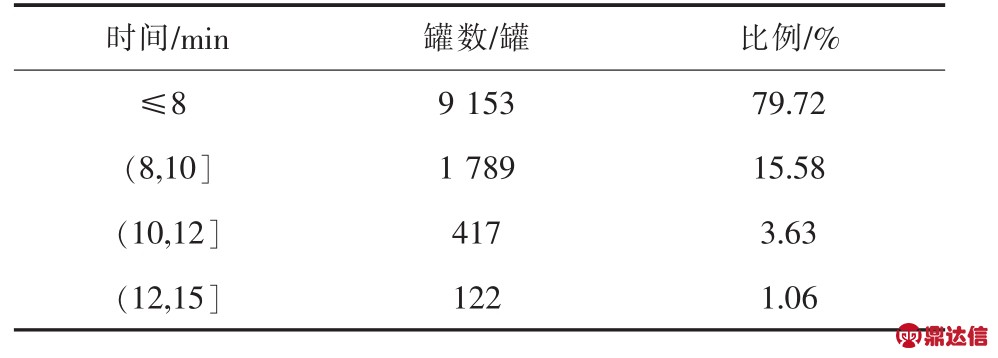

依照上述方法检查关键部件,据此维护及定修RH真空炉,充分保证两个季修之间的真空度稳定运行。统计RH生产情况,结果显示真空度小于2 Mbar的时间由2016年的平均每罐约10.5 min降至约7.5 min。2018年1~12月共生产11 481罐钢水,统计真空度小于2 Mbar所用时间的罐数比例见表1。由表1看出,所用时间≤8 min的罐数比例为9 153罐,占79.72%。仅按节省能源介质消耗费用计算,年创效485.51万元。

表1 真空度小于2 Mbar所用时间的罐数比例 %

Table 1 Proportion of Ladles with Vacuum Degree Less Than 2 Mbar Which Took Time

4 结语

针对RH真空度故障查找时间长且难查找的问题,鞍钢股份有限公司炼钢总厂研究了一种快速有效的查找方法,除了检查常规故障点以外,按照先后顺序分别对系统的介质部分、蒸汽喷射泵、蒸汽调节阀、逆止阀、辅助阀、泵体管道及连接部分进行排查,结果真空度小于2 Mbar的时间由原来平均每罐10.5 min降至7.5 min,仅按节省能源介质消耗费用计算,年创效485.51万元。